某铜矿山尾砂用于充填试验研究

2022-06-10张继业贺茂坤

张继业, 贺茂坤

(中国恩菲工程技术有限公司, 北京 100038)

1 前言

根据国家相关部委文件,自2020年起在保证紧缺和战略性矿产矿山正常建设开发的前提下,必须做到尾矿库数量原则上只减不增,鼓励尾矿库企业通过尾矿综合利用减少尾矿堆存量乃至消除尾矿库。尾砂充填是将尾砂制备充填料浆对地下采空区进行回填,可实现对矿山大宗固废有效利用,是减少地表堆存量,又可实现地压的管理和控制,因此行业内鼓励推广[1-3]。

某铜矿现有尾矿库即将达到服务年限,新建尾矿库的难度和代价特别大,因此矿山亟待寻求新的尾矿处置方式来维持生产。本文通过对其选矿厂全尾矿样品进行试验研究,测定尾砂的物理性质、化学成分、粒级组成、沉降性、单轴抗压强度和流变特性,分析利用其尾砂进行充填法采矿的可行性,并为充填系统设计参数的选择提供依据。

2 尾砂的物理性质、化学性质试验研究

2.1 尾砂物理性质

在研究充填料浆的制备与输送之前,参照国标GB/T 50123—2019《土工试验规程》,研究尾砂的物理性质。采用比重瓶法测得尾砂的比重(即尾砂的干密度),并计算得出容重。采用烘干法,测得自然条件下尾砂的含水率。采用环刀法,测得尾砂的天然密度。通过计算,得出尾砂的孔隙比和孔隙率。

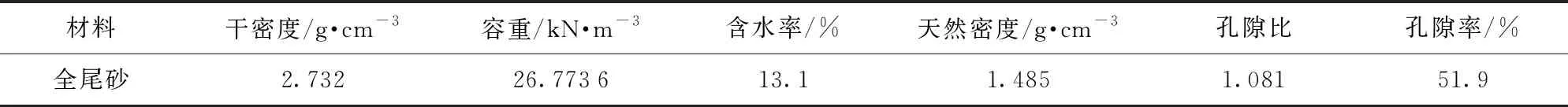

尾砂的基本物理特性汇总见表1。

表1 尾砂的基本物理性质指标

2.2 尾砂粒度分析

尾砂的粒度大小与组成和颗粒形状的不同,对充填料浆的流动状态和充填体的密实程度都有很大的影响[4]。 在本次试验研究的过程中用四分法取有代表性的烘干尾砂,蒸馏水作为悬浮液,六偏磷酸钠作为分散剂,通过超声波清洗机制备料浆,采用利用BT- 9300HT型激光粒度分布仪对尾砂粒度结果测量,结果如图1所示。

图1 尾砂粒径分布图

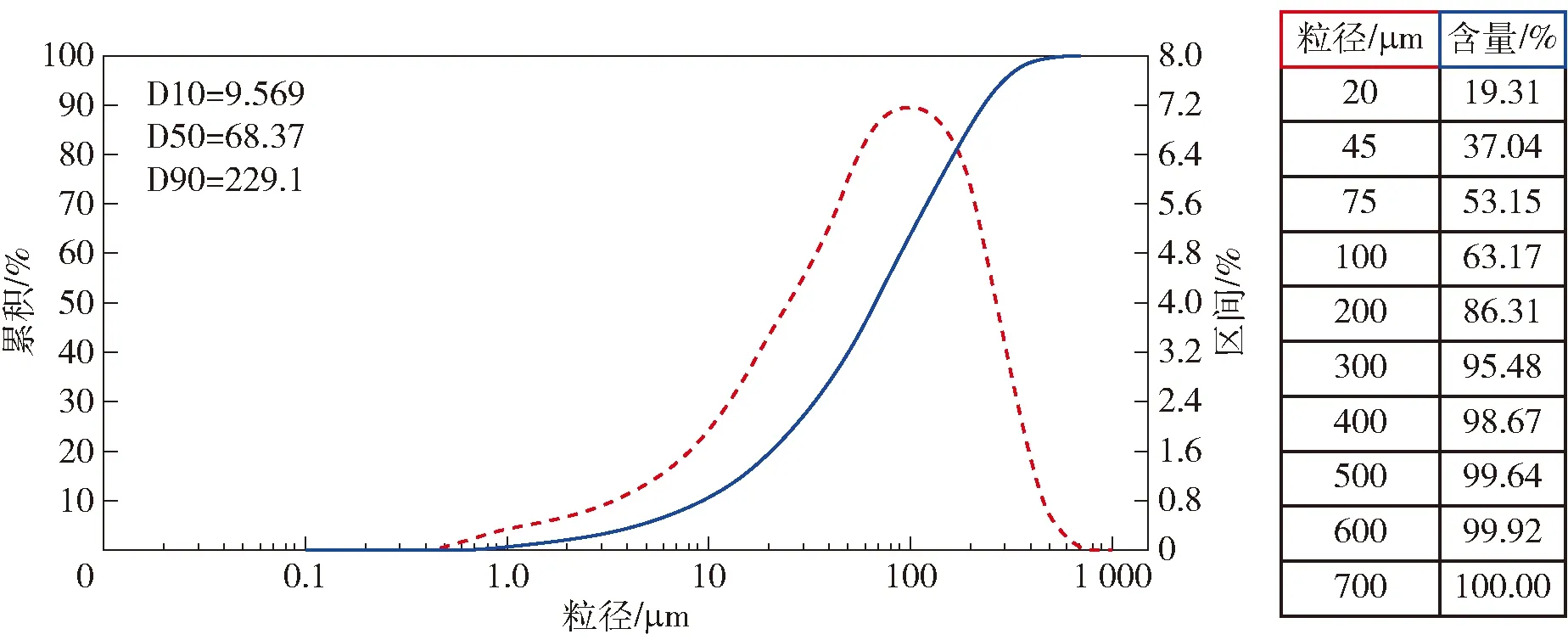

2.3 尾砂化学性质

利用密封式化验制样粉碎机等制备了合格的样本,参考各类国家标准,采用分析天平、原子吸收光谱仪、感耦等离子体原子发射光谱分析法等设备方法测定了尾砂中的元素成分及含量。经测定,尾砂化学成分分析结果见表2。

表2 成分名称及分析结果 单位:%

物理化学测定分析结果表明:

(1)尾砂平均密度为2.745 g/cm3,平均容重为26.901 kN/m2,孔隙率平均为51.7%。

(2)通过测试结果可知尾砂颗粒在75 μm以下占53.15%,75~300 μm占42.33%,300~700 μm占4.52%。尾砂粒度特性总体来看粒级比较连续且集中,细粒级占比较大,需要针对性的选择絮凝剂进行加速尾砂沉降;确定灰砂比需要考虑细粒级尾砂充填体强度低等问题[5]。

(3)化验结果表明尾砂中可回收的金属含量均比较低,无有毒有害元素矿物,组成矿物物理化学性质稳定,基本无影响充填体强度的元素,尾砂表面较为粗糙,有利于与水泥的结合,可作为充填骨料。

3 沉降试验研究

尾砂的沉降性是尾砂浓缩装置制备高性能膏体充填料浆的关键性能之一[6]。为了解全尾砂在不同浓度情况下的沉降规律,对浓度分别为10%、15%、20%、25%、30%尾砂料浆进行了自然沉降实验,为全尾砂的输送以及尾砂浓缩存储装置的设计提供参数。

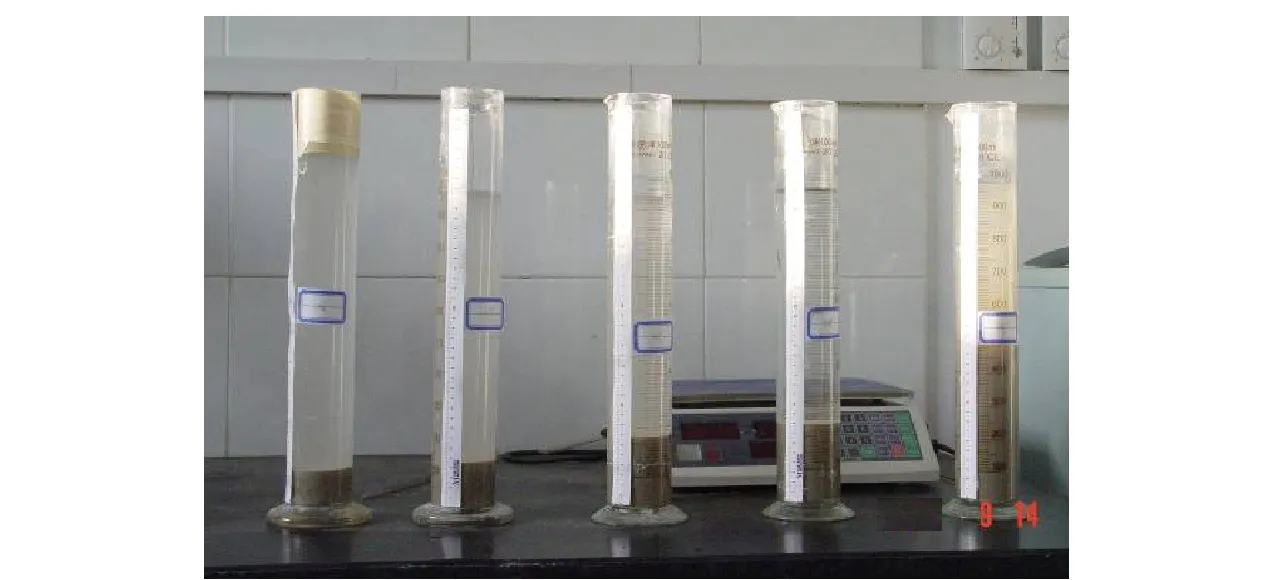

在实验室利用量筒进行间歇沉降实验。本实验采用称量质量的干尾砂和水配置不同浓度的料浆,搅拌均匀后再用1 000 mL的量筒进行静置沉降实验,每隔一段时间记录澄清液面的高度,试验过程如图2所示,用澄清液面高度随时间的改变表示沉降速度。根据试验结果绘制了不同浓度的全尾砂自然沉降曲线如图3所示。

图2 尾砂沉降试验过程

由沉降试验可知尾砂沉降速度很快,疏水性很强,料浆在混合均匀,放置在平台后,尾砂中粗颗粒沉降很快,砂面迅速从量筒底部由低往高快速增加,形成粗颗粒沉淀层;经过20 min左右料浆中颗粒基本沉降完毕,其中细颗粒沉降后即进入压缩阶段;随着进料尾砂浓度的增加,尾砂沉降终了时压缩区的平均浓度越来越高,压缩区的平均浓度可达65%~67%。实际生产工况中压缩浓度会更高,预计可达68%~70%。

4 尾砂充填体强度测试

充填体是指充填材料填充到采空区后形成的整体,主要作用有:用于支撑采场空区周围岩体,防止地表塌陷;改变围岩中的次生应力场,控制和减轻采场地压活动,以防止空区大规模岩移和冒落;在充填采矿法采场中提供工作平台或人工假顶;改善矿柱受力状态,保证最大限度地回收矿产资源。充填体强度是指充填材料达到变形、破坏时所能承受的最大应力,将直接影响充填效果,进一步将影响采空区的稳定性。

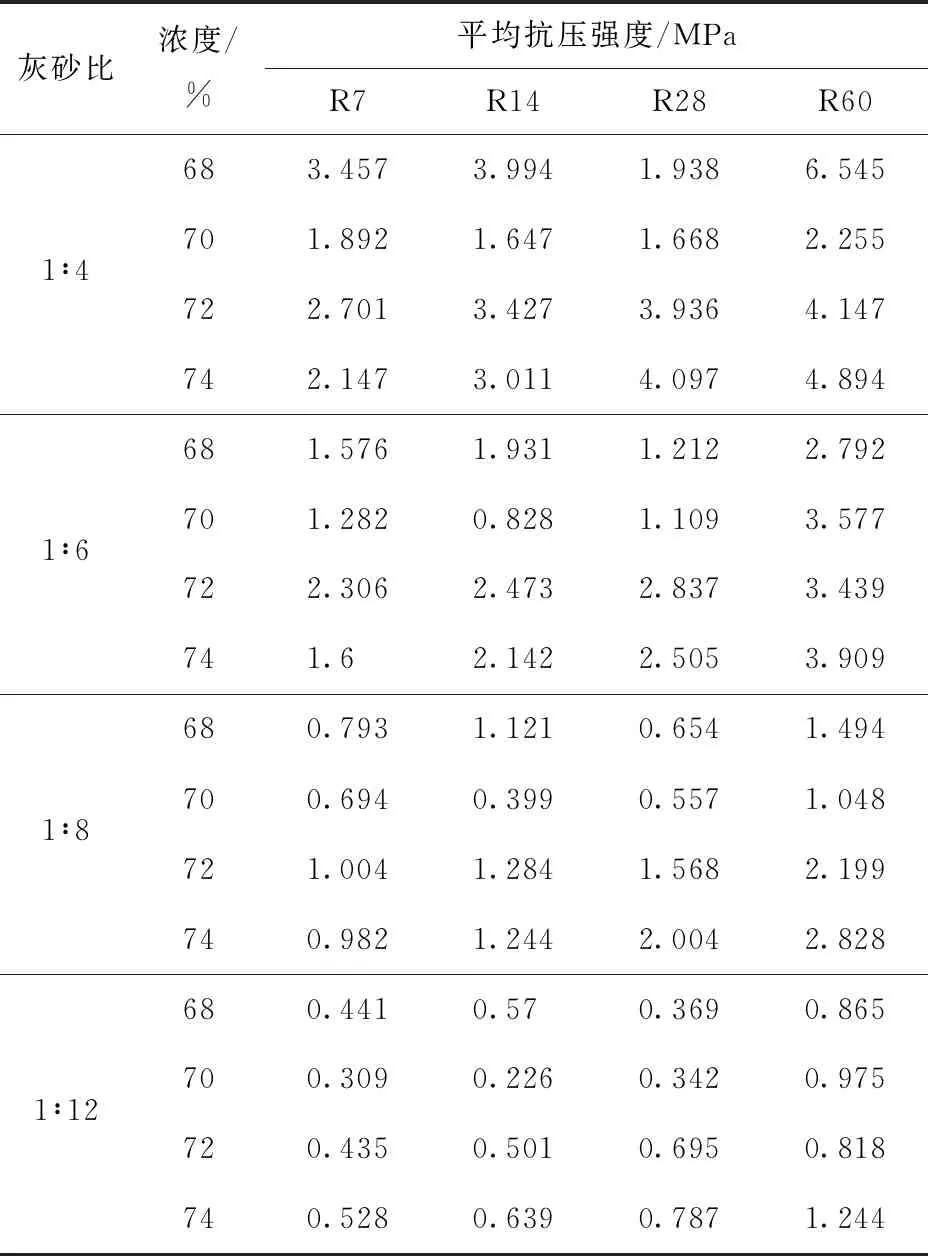

本次充填体强度测试是参照《建筑砂浆基本性能试验方法标准》(JGJ/T 70—2009)测定尾砂充填体试件(胶结和非胶结)在特定浓度、配比以及养护龄期3个条件下的单轴抗压强度,为充填方案时提供一个相应的强度参考依据。试验采用浓度配比为68%、70%、72%、74%尾砂,P.O 42.5级水泥为胶凝材料,灰砂比为1∶4、1∶6、1∶8、1∶12和全尾砂,制作70.7 mm×70.7 mm×70.7 mm试块,养护龄期为7 d、14 d、28 d、60 d。每组测试3个试件(共80组,共计240个试件),将试件安放在WDW- 300c微机控制高低温电子试验机的下压板上,使接触面均衡受压。承压试验应连续而均匀地加荷,加荷速度应为每秒钟0.25~l.5 kN,当试件接近破坏而开始迅速变形时,试块呈X状共轭斜面剪切破坏,记录破坏荷裁并取其平均值为该组条件下充填体试件的单轴抗压强度σc,试验如图4所示。

通过对非胶结全尾砂充填体试件强度试验测试,发现无论是未加载前或者预加载阶段试件就已经发生破坏,进而导致室内强度试验无法测出其单轴抗压强度。对于胶结充填体试件强度测试结果见表3。

表3 胶结充填体试件平均抗压强度测试结果

通过室内力学实验测试胶结充填体强度,在相同浓度、灰砂比情况下,试件强度随养护龄期的延长而增大;在相同浓度、养护龄期情况下,试件强度随灰砂比的增大而增大,且基本是成倍增长;在相同配比、相同养护龄期情况下,充填体试件强度是随着浓度的增大而增大。本矿山采用上向分层胶结充填采矿法,胶面7 d强度需要1~2 MPa,需要采用尾砂充填灰砂比在1∶4~1∶6,浓度在68%~72%,充填胶结料强度7 d养护后单轴抗压强度均能大于1.5 MPa,可满足矿山充填强度要求。实际充填时,可以根据采矿方法的需要,选择相应配比和浓度进行充填。

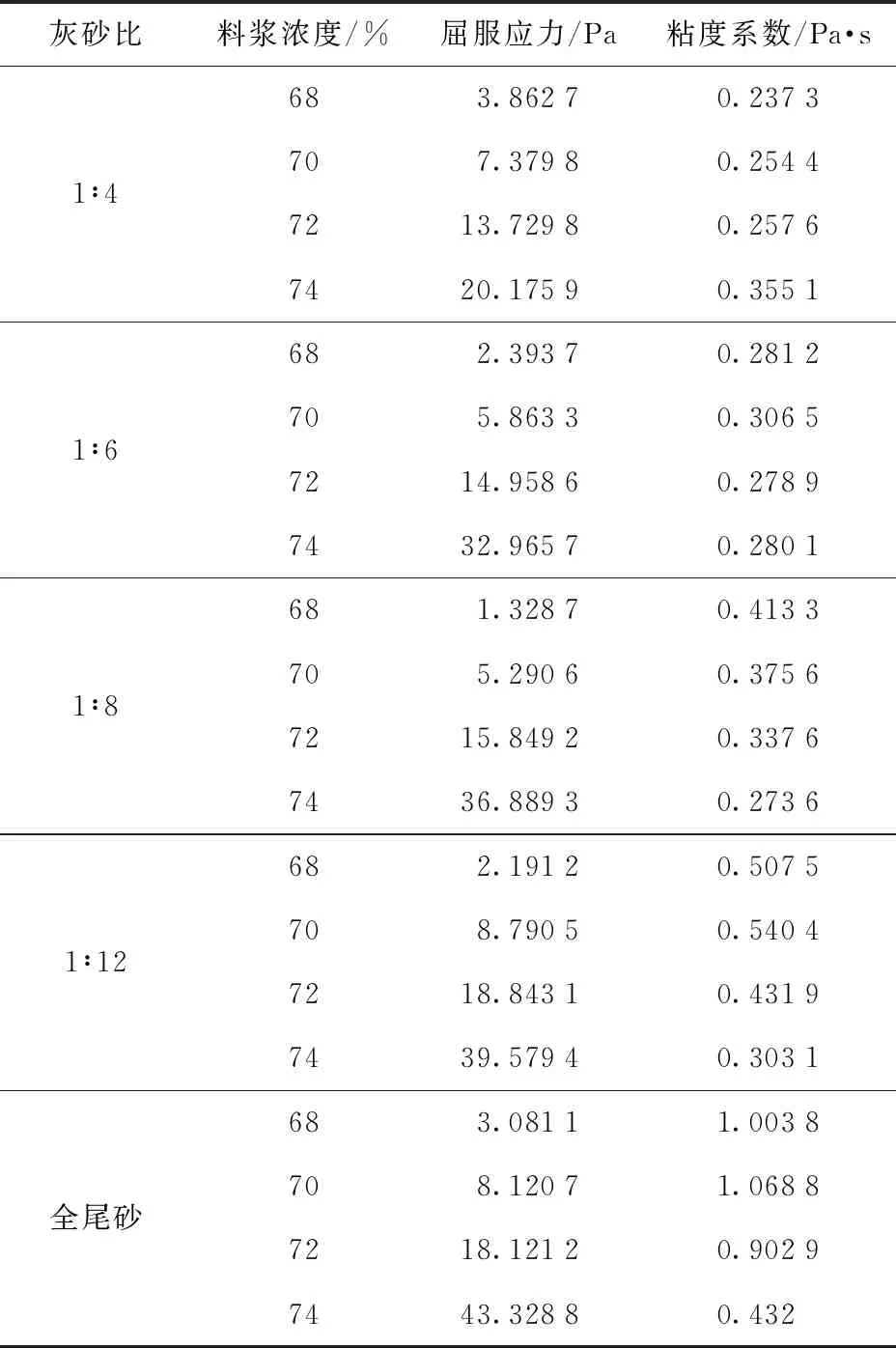

5 流变特性参数测试

充填全尾砂料浆的流变特性参数由屈服应力和黏度系数描述,是衡量其输送性能的重要指标。通常充填全尾砂料浆属于非牛顿流体,因此其流变特性可用宾汉(Bingham)流体模式描述内摩擦特性,其剪切力τ与剪切应变率γ的关系为

τ=τ0+ηγ

(1)

式中:τ0——料浆的初始剪切应力(屈服应力),Pa;

η——料浆的黏度系数,Pa·s;

料浆相应黏度和动态屈服应力采用Viscotester iQ旋转流变仪(图5)得到,根据剪切应力τ、剪切应变率γ流变曲线得出料浆相应黏度系数η和动态屈服应力τ0,拟合整理数据见表4。其单位长度沿程阻力公式为

表4 料浆流变参数结果

图5 Viscotester iQ旋转流变仪

(2)

式中:Jm——单位长度沿程阻力,Pa/m;

D——直管内径,m;

v——平均流速,m/s;

料浆的屈服应力与料浆浓度成正比关系,即浓度越大,料浆屈服应力就越大。料浆浓度对其黏度系数有一定的影响,1∶4灰砂比的料浆黏度系数整体上是随着浓度的增加而增加;其他灰砂比的料浆黏度系数基本上是随着浓度的增加而减小。

根据灰砂比1∶6、1∶8、1∶12、全尾砂流变参数分别计算推导出料浆流量以80 m3/h、90 m3/h、100 m3/h、110 m3/h、120 m3/h在管径D1=80 mm、D2=100 mm、D3=120 mm输送时的沿程阻力,得出灰砂比1∶6、浓度68%的料浆以流量80 m3/h在管径D3=120 mm输送时的单位沿程阻力值最小,其值为1.334 22 kPa/m。

6 结论

(1)该铜矿尾砂密度2.745 g/cm3,可回收利用成分非常少,无有害成分,适用于做充填骨料。

(2)尾砂的沉降效果较好,尾砂沉降试验随着进料尾砂浓度的增加,尾砂沉降终了时压缩区的平均浓度越来越高,预计利用浓密机浓缩后的尾砂浓度可达68%~70%。

(3)试件单轴抗压强度与养护龄期呈正相关的关系,当尾砂充填体灰砂比在1∶4~1∶6,浓度在68%~72%时充填胶结料强度在7 d养护期后单轴抗压强度均能大于1.5 MPa,可满足上向分层胶结充填采矿法矿山充填强度要求。

(4)使用流变仪测试得到料浆相应粘度和动态屈服应力,推导计算出尾砂输送单位沿程阻力值最小的最佳工况,可作为充填尾砂输送系统设计参考。