内蒙古某金矿尾矿综合回收试验研究

2022-06-10陈小辉张太雄宋洪旺

陈小辉, 宋 超, 张太雄, 宋洪旺

(1.内蒙古金陶股份有限公司,内蒙古 赤峰 024000; 2.长春黄金研究院有限公司, 吉林 长春 130000;3.希尔威金属矿业有限公司,北京 100020)

1 前言

我国金矿资源丰富,但富矿少,贫矿多,单一矿少,伴生矿多。随着金矿开采规模的增大,金尾矿数量急剧加大,受早期生产技术水平和粗放型生产方式的影响,大量的金尾矿品位均在0.5 g/t以上[1-4]。大量高价值金尾矿没有得到有效处理利用,造成资源浪费。因此,实现该类金尾矿中金的综合有效回收,对资源合理化利用具有现实意义[5]。

某金矿选厂在建厂初期曾采用混汞法提取金,金回收率较低;后相继改为全泥氰化、浮选工艺流程,受当时技术装备水平限制,金在尾矿中流失较严重。该类尾矿资源约330万t,平均金品位约为0.7 g/t,回收价值较高,因此针对该尾矿资源开展了矿石可选性研究。

2 矿石工艺矿物学研究

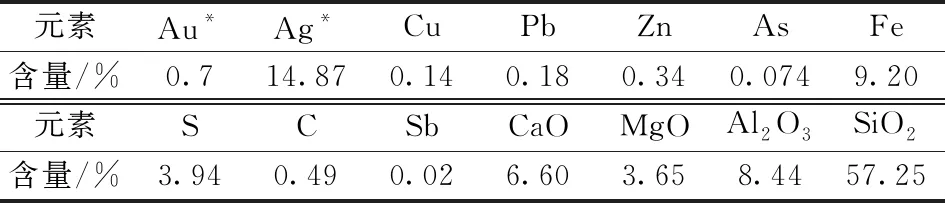

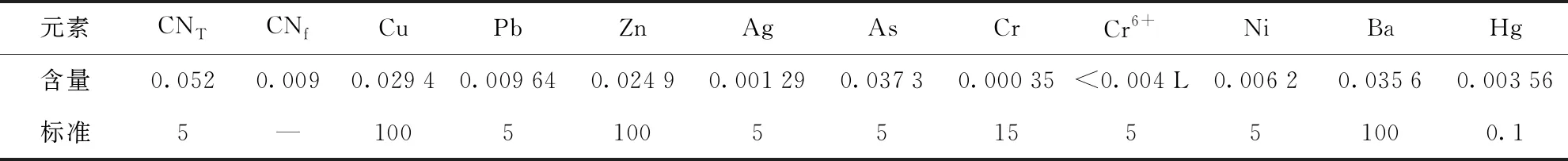

该尾矿中,金属矿物以黄铁矿为主,铜矿物以黄铜矿为主,有很少的黝铜矿、斑铜矿、辉铜矿;铅矿物主要为方铅矿;锌矿物为闪锌矿。磁铁矿、赤铁矿、褐铁矿;贵金属矿物为自然金、辉银矿、自然银;非金属矿主要为石英、长石、绿泥石、绢云母,碳酸盐及黏土矿物。矿物化学多元素分析结果见表1,矿物相对含量测量结果见表2。

表1 多元素分析结果

表2 矿物相对含量测量结果

3 氰化尾矿浆实验室预处理试验

3.1 清水与回水调浆对比

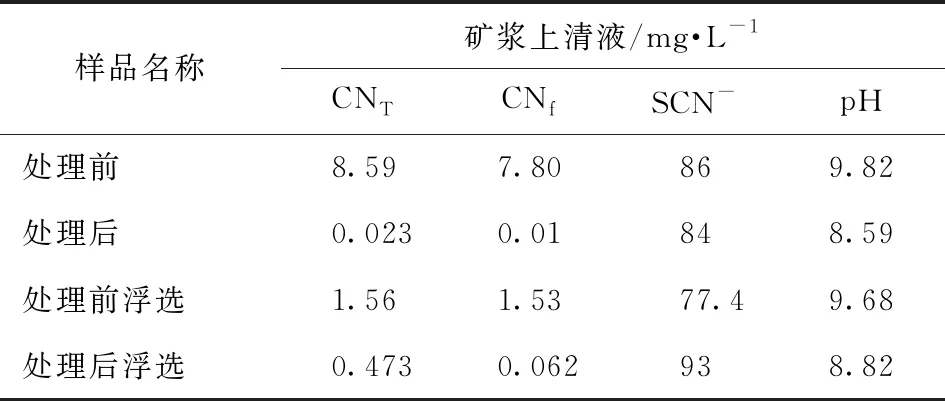

为比较清水与企业现场取回的回水对氰化尾矿调浆处理的影响,分别采用等量的清水与回水对相同两份氰化尾矿进行调浆,检测矿浆液相及毒性浸出液中氰化物含量,并对两种调浆方式分别进行了因科法与双氧水氧化法处理试验的比较,结果见表3。

从表3可知,氰化尾矿分别通过清水和回水进行调浆后,矿浆上清液和毒性浸出液中的氰化物浓度相差不大,特别是采用两种处理方法在相同的处理条件处理后,回水调浆的氰化尾矿浆脱氰处理效果比清水调浆的要稍好,因此,在后续的氰化尾矿处理试验中,除浮选指标验证性试验,其他试验都采用清水进行调浆处理。

表3 氰化尾矿清水与回水调浆试验结果

3.2 方法优选处理试验

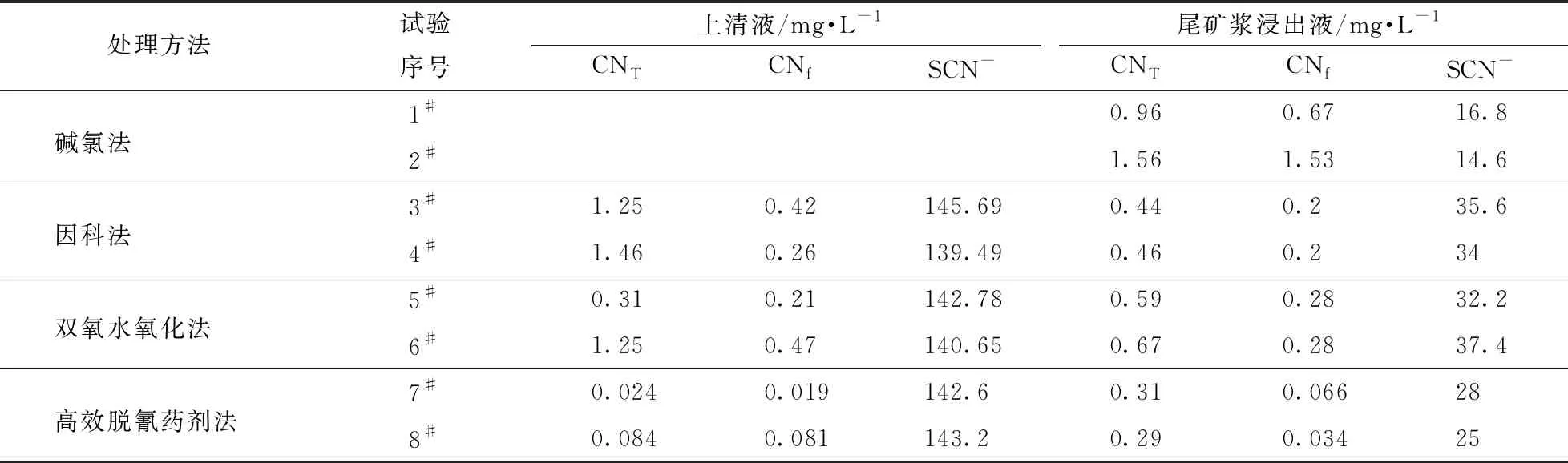

根据氰化尾矿性质,结合现场场地与闲置设备的实际情况,在不增加较多处理设施的条件下,选择碱氯法、因科法、双氧水氧化法与高效脱氰药剂法对氰化尾矿按30%矿浆浓度进行调浆脱氰处理,其中碱氯法采用现场处理参数并考察增加加药量(8 g/L)的处理效果,因科法与双氧水氧化法在前期试验确定pH值及反应时间的基础上,对加药量进行了考察,高效脱氰药剂法采用研究院自主研制的CG101系列药剂,在前期试验确定pH值及反应时间的基础上,对加药量进行了考察。试验处理条件见表4 ,处理结果见表5。

表4 不同处理方法试验条件

表5 不同处理方法处理试验结果

从表5可见,四种处理方法中,高效脱氰药剂法处理效果最好,可以将矿浆上清液和毒性浸出液中的氰化物处理至0.5 mg/L以下。碱氯法在5 g/L与8 g/L的漂白粉加量下,没有将矿浆毒性浸出液中的氰化物处理至0.5 mg/L以下,并且处理过程需要二次调节pH值,对矿浆的pH值控制要求比较严格,此外根据现场处理运行情况,处理后存在氰化物返溶现象。因科法和双氧水氧化法对氰化尾矿浆处理具有一定的效果,但不是很显著,且加药量相对较大,需要与其他方法结合,此外,焦亚硫酸钠有刺激性气味,对加药间空气环境影响较大,双氧水属于危险化学品,液体药剂的运输、储存要求也比较严格。CG101为合成药剂,化学性质稳定,适用于对高、中、低浓度含氰废水或氰化尾矿的处理,因此,从脱氰处理效果、药剂成本、操作条件、药剂运输及贮存等方面综合考虑,在后续的试验中,以高效脱氰药剂法作为推荐方法,重点优化高效脱氰药剂的使用工艺参数,使其处理工艺更加经济、合理与稳定。

3.3 加药量试验

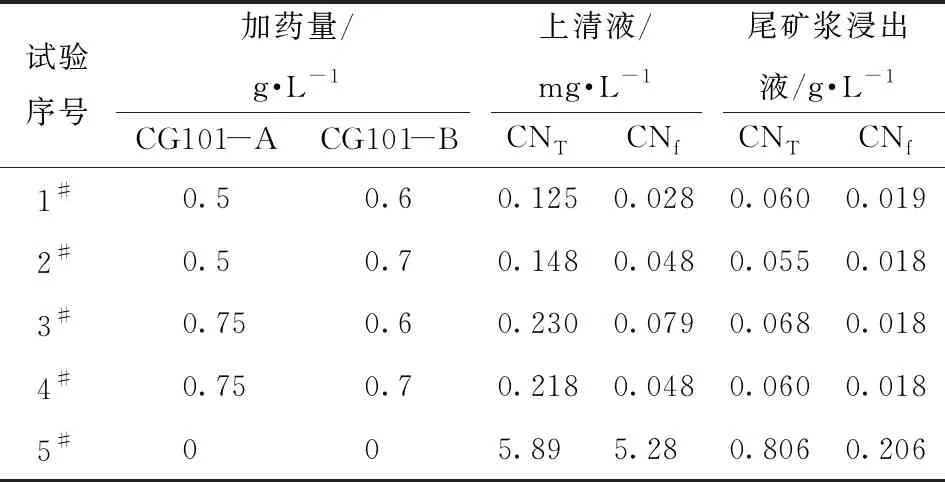

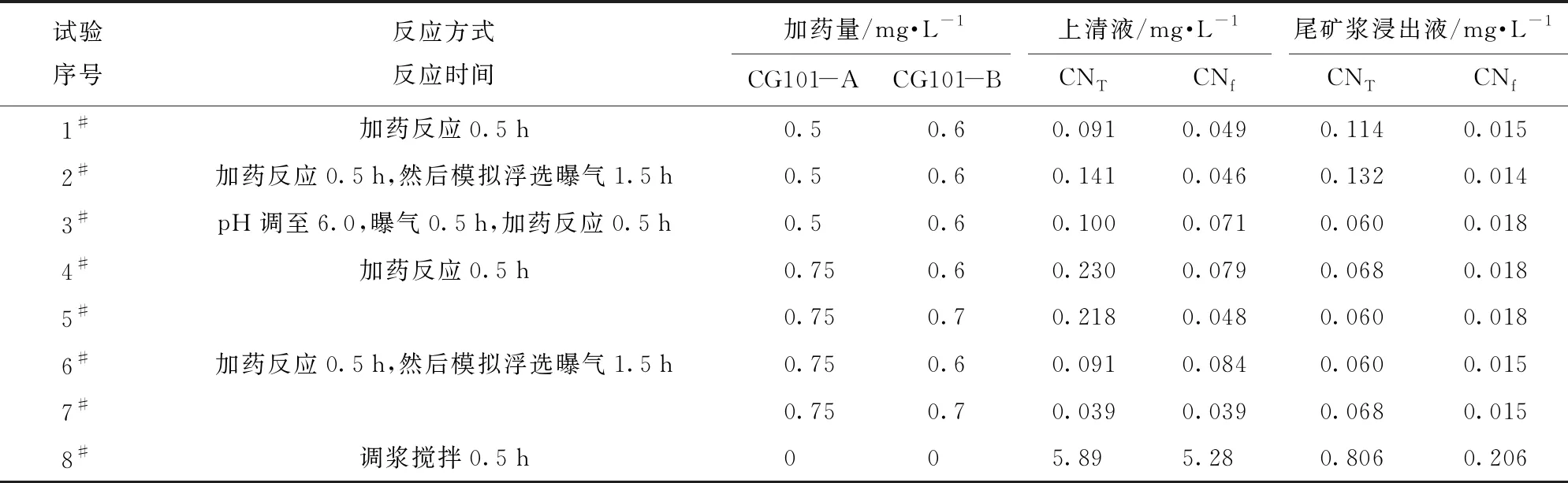

由于CG101药剂为复合型药剂,为考察最佳药剂量,对CG101- A与CG101- B药剂量进行了试验,反应时间为0.5 h,试验结果见表6。

表6 不同加药量处理试验结果

从表6 可见,氰化尾矿调浆液相中氰化物浓度为 5.89 mg/L时,CG101- A与CG101- B加药量分别为0.5 g/L和0.6 g/L,即可将氰化尾矿浆液相和毒性浸出液中的氰化物处理至0.125 mg/L和0.06 mg/L,增加加药量效果提升不明显。

3.4 处理时间试验

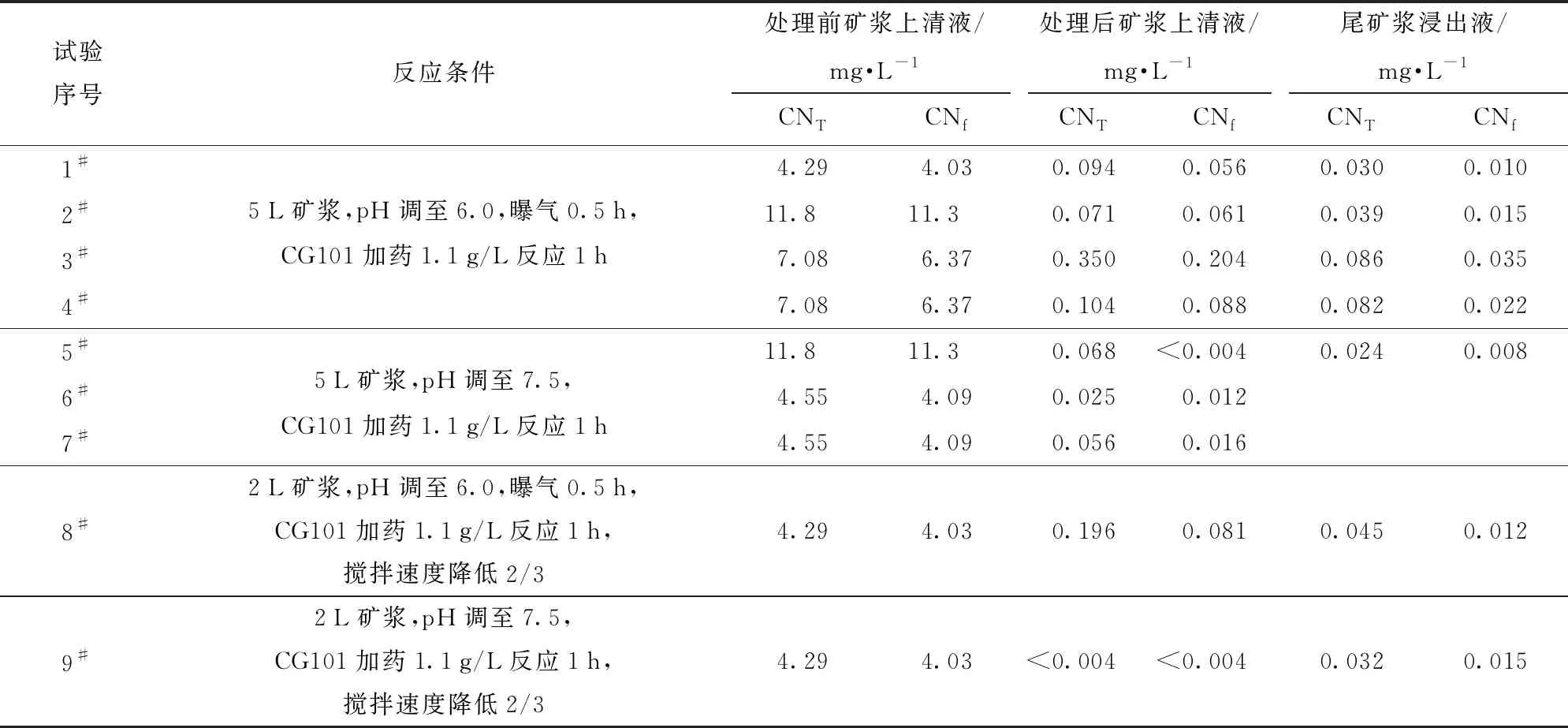

为考察反应时间对处理效果的影响,进行了不同处理方式反应时间的试验,试验结果见表7。

从表7可见,不同处理方式反应时间对处理效果影响不同,在加药处理曝气处理,对氰化物具有一定的脱除效果,可以降低后续处理的加药量,加药处理后再进行模拟浮选曝气处理,氰化物脱除效果不明显,此外,在氰化尾矿浆液相浓度5 mg/L左右时,加药反应0.5 h,可达到处理的目标要求。

表7 不同反应时间处理试验结果

3.5 稳定性验证试验

由于企业现场处理条件与实验室处理条件存在一定差距,为尽可能贴近现场处理条件,进行了降低矿浆搅拌强度、大样矿浆处理等试验,试验结果见表 8。

从表8可见,进行大样矿浆处理试验,处理效果虽然有所波动,但都能将尾矿浆液相及毒性浸出液中的氰化物处理至目标要求,降低矿浆搅拌强度,在矿浆充分搅拌均匀前提下,氰化物的脱除效果影响不大。

表8 稳定性试验结果

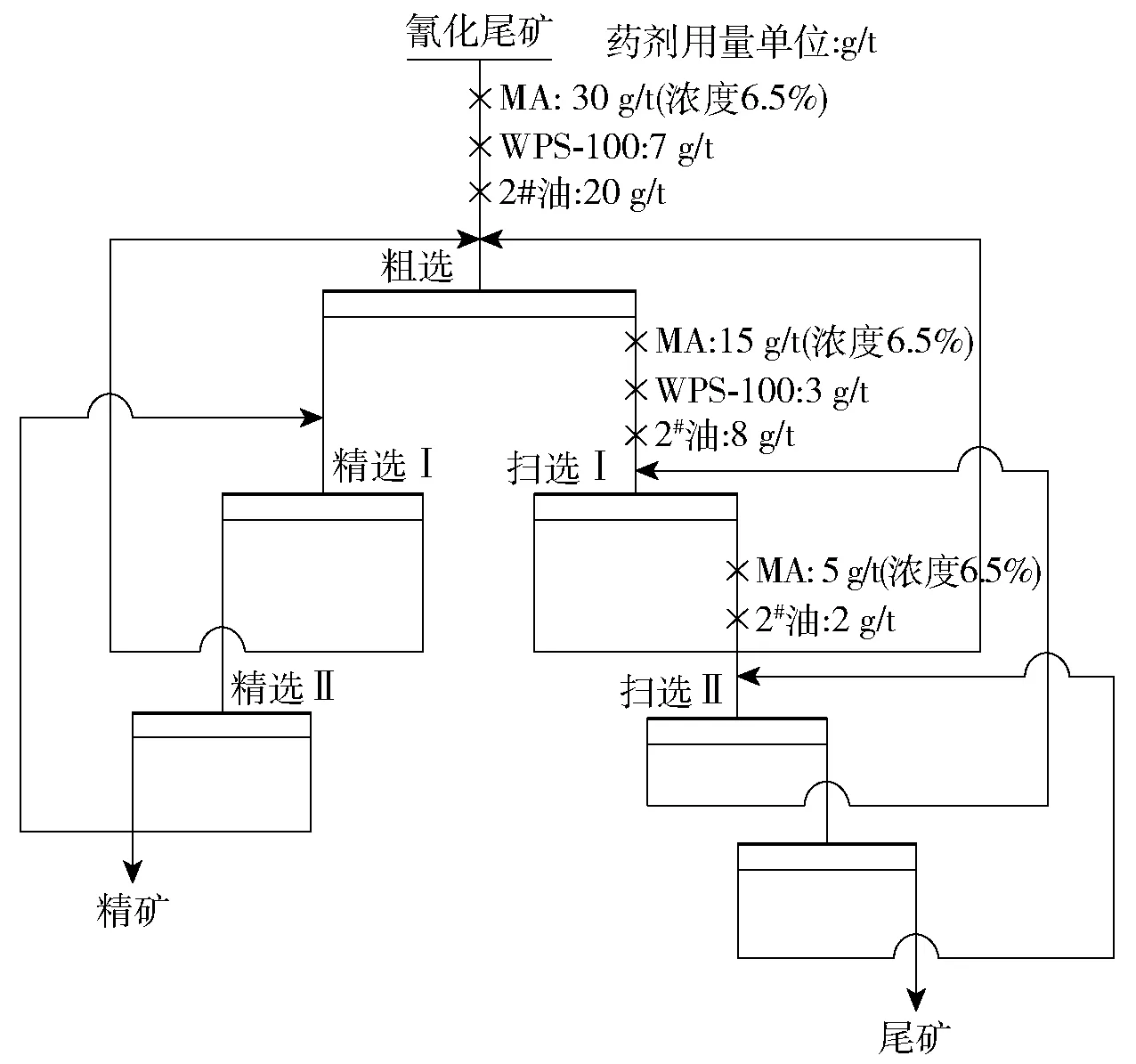

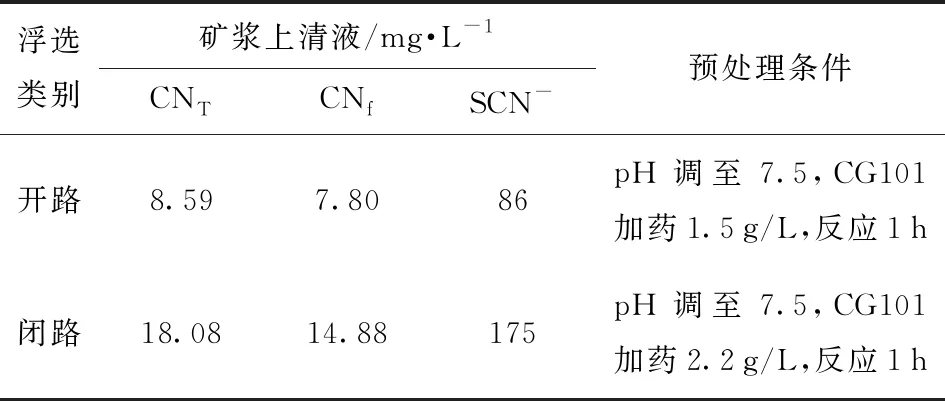

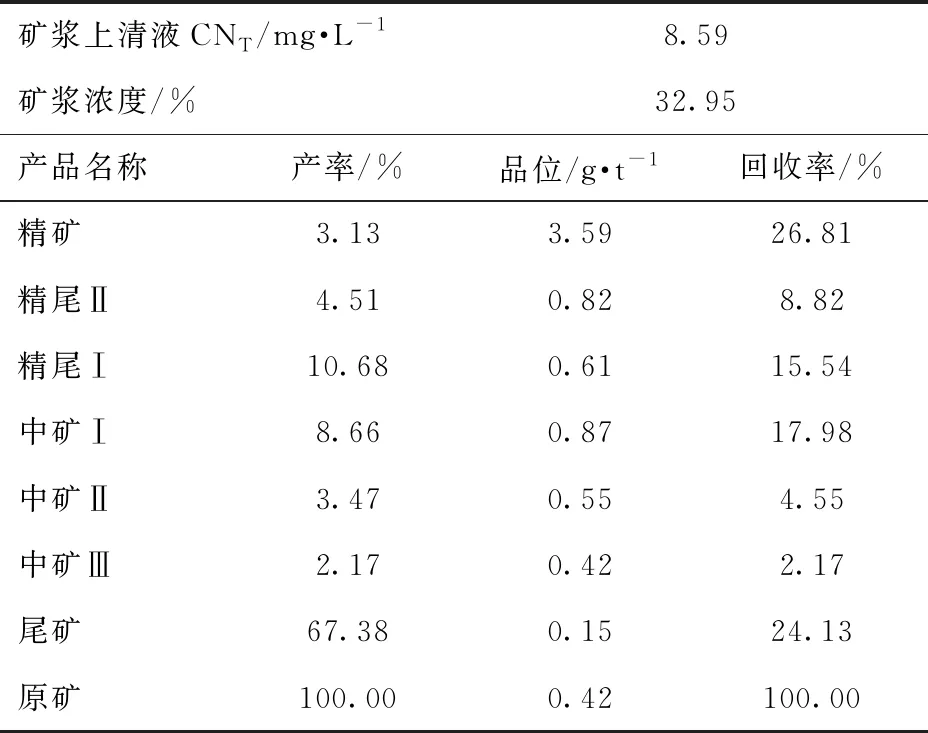

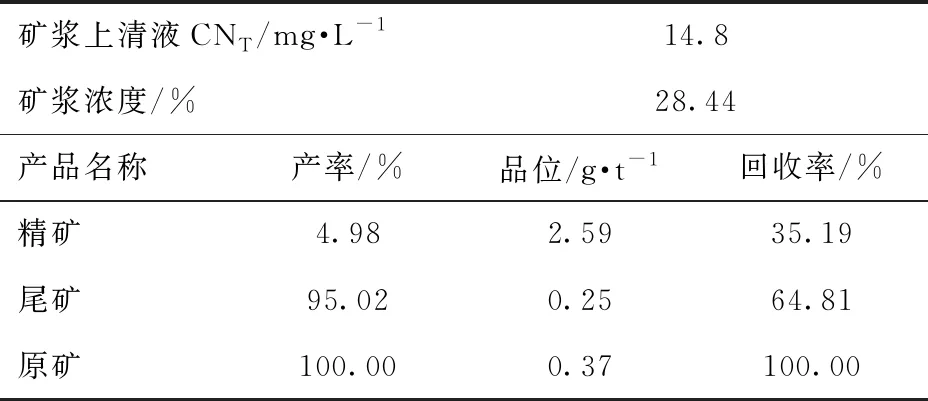

4 浮选指标验证试验

为检验氰化尾矿预处理方法是否对浮选指标造成不利影响,并研究经过浮选流程后,尾矿浆液相、固相及毒性浸出液中各种污染物的变化,按浮选流程图1和图2进行了氰化尾矿预处理前后的浮选指标对比,并对浮选尾矿浆液相、固相及毒性浸出液中各种污染物进行了检测分析,预处理条件见表9,试验结果见表10至14。

图1 浮选开路试验流程

图2 浮选闭路试验流程

表9 浮选前预处理条件

表10 预处理开路浮选试验矿浆液相检测结果

表11 预处理前开路浮选综合条件试验结果

表12 预处理前开路浮选综合条件试验结果

表13 预处理前闭路浮选综合条件试验结果

依照企业提供的浮选工艺流程、药剂制度与操作参数对预处理前后的氰化尾矿进行了同等条件的开路与闭路浮选试验,从表11至表 14中两者浮选指标对比来看,预处理后浮选精矿金的品位与回收率都明显高于预处理前的。在闭路试验中预处理前,浮选精矿金品位2.59 g/t,金回收率35.19%;预处理后,浮选精矿金品位5.78 g/t,金回收率62.99%。可见,浮选预处理对浮选指标不仅没有产生不利的影响,而且具有一定的正向影响效应。

表14 预处理后闭路浮选综合条件试验结果

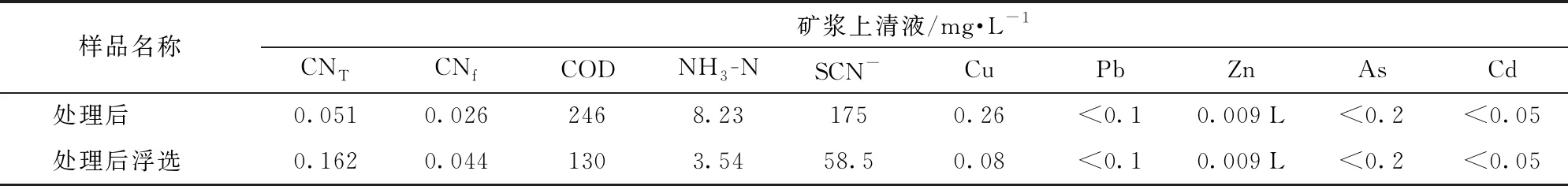

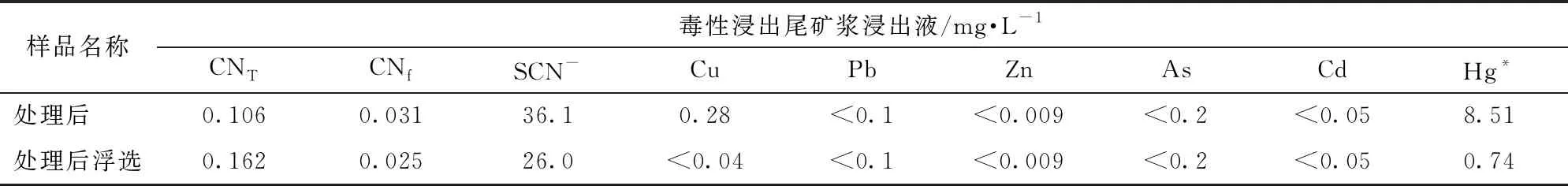

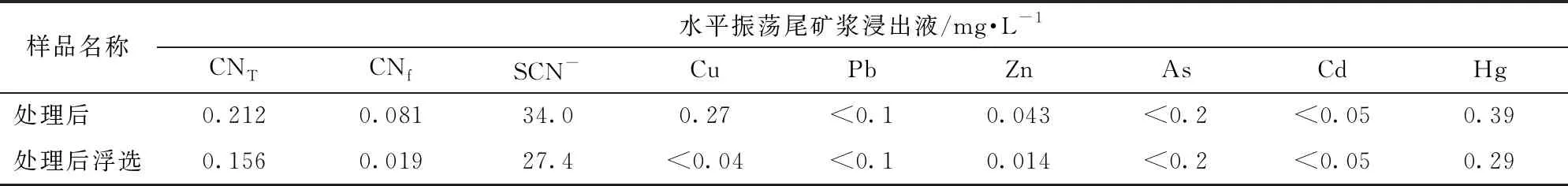

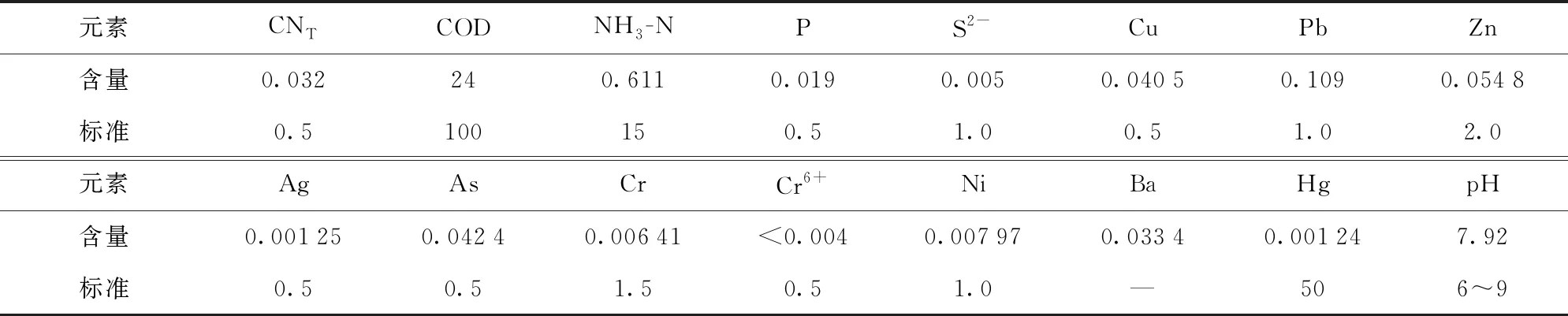

由表15至表20可知,处理后尾矿浆及处理后浮选尾矿浆液相中与毒性浸出液中氰化物的含量均达到0.5 mg/L以下,主要重金属(铜、铅、锌、镉、砷)浸出指标也可满足《污水综合排放标准》(GB 8978—1996)表1及表4一级标准要求,达到目的要求。

表15 预处理闭路浮选试验矿浆液相检测结果

5 浮选尾矿预鉴别

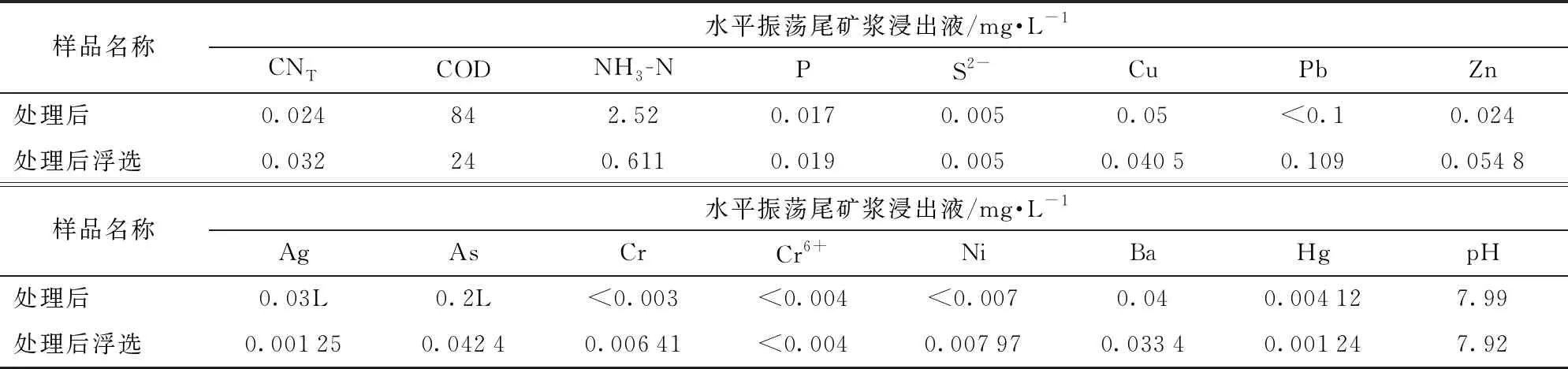

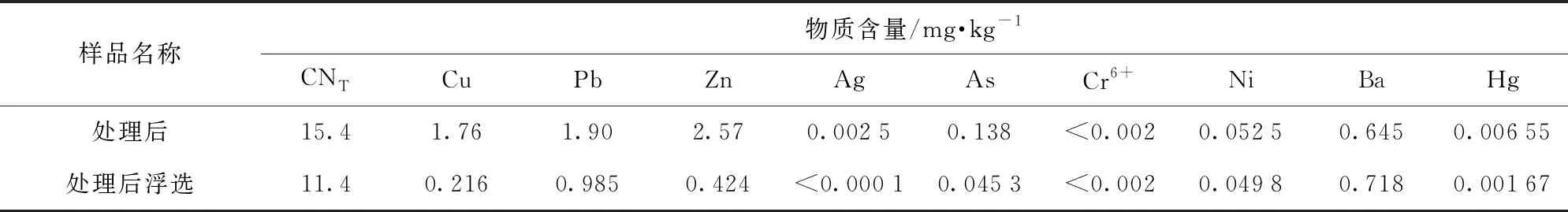

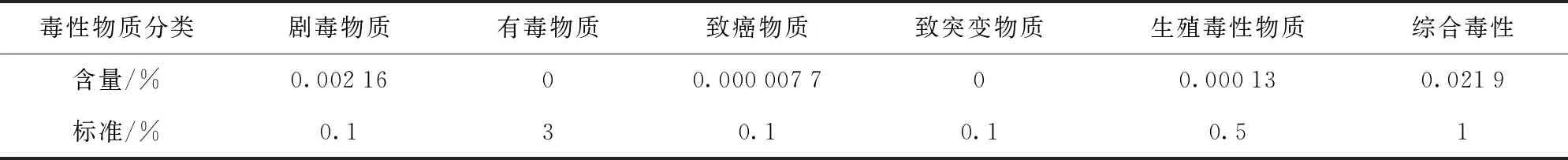

根据《危险废物鉴别标准- 通则》(GB 5085.7—2019)中第6.2条“具有毒性危险特性的危险废物利用过程产生的固体废物,经鉴别不再具有危险特性的,不属于危险废物”。为检验氰化尾矿经预处理与浮选后的尾矿性质,对浮选尾矿进行毒性浸出试验、一般固废鉴别浸出试验与毒性物质含量的检测,结果见表21、表22和表23。

由表21和表23可知,浮选后尾矿浆经浸出毒性检测不具有危险特性,经水平振荡浸出后浸出液与《污水综合排放标准》(GB 8978—1996)表1及表4一级标准比较,符合第Ⅰ类一般工业固废废物要求。依据《危险废物鉴别标准毒性物质含量鉴别》(GB 5085.6—2007),对表20中的毒性物质含量进行计算,计算结果见表24,各类型毒性物质含量及总含量都低于危险废物的标准值。

表16 预处理开路浮选试验矿浆毒浸结果

表17 预处理开路浮选试验矿浆水浸结果

表18 预处理闭路浮选试验矿浆毒浸结果

表19 预处理闭路浮选试验矿浆水浸结果

表20 预处理闭路浮选试验毒性物质含量检测结果

表21 浮选尾矿浆毒性浸出试验结果

表22 浮选尾矿浆一般固废鉴别浸出试验结果

表23 浮选尾矿毒性物质含量

表24 浮选尾矿毒性物质含量鉴别计算结果

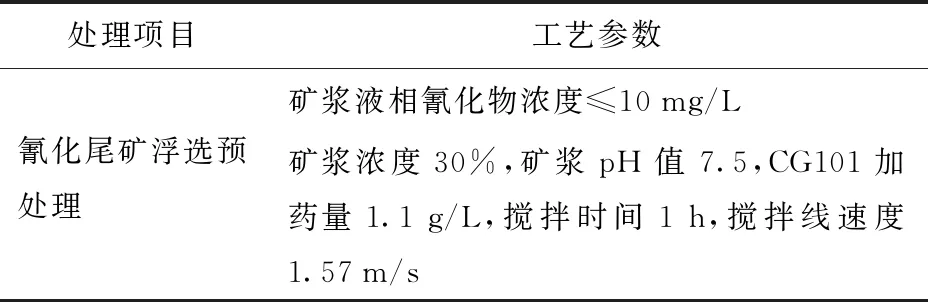

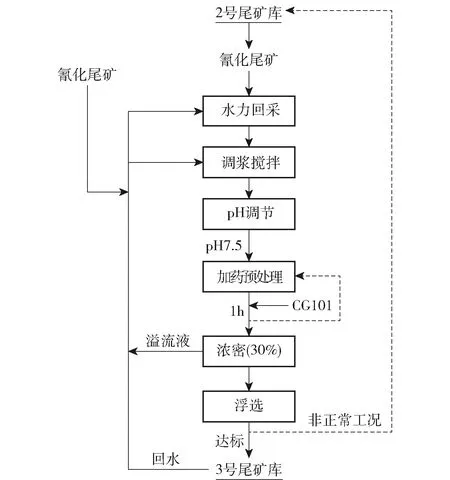

6 工艺流程

依据上述试验结果及相似工程案例,推荐以下工艺流程。具体处理工艺见表25。

表25 处理工艺参数

图3 推荐工艺流程图

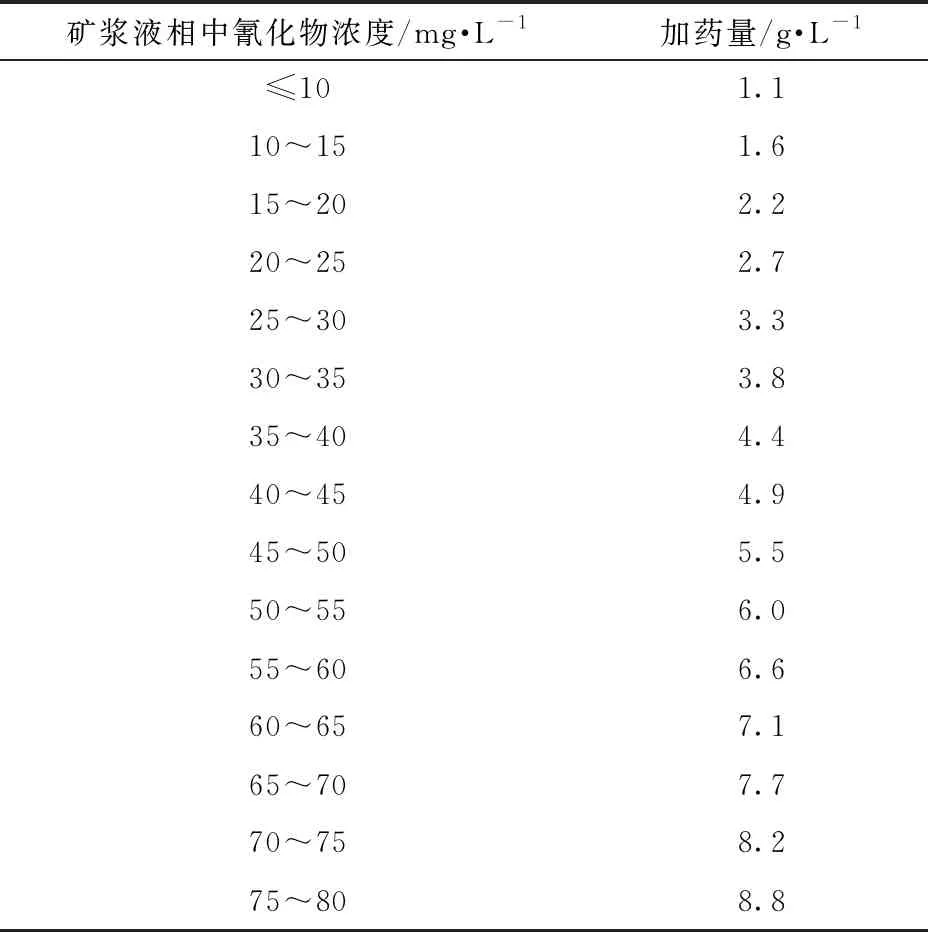

根据对采样数据分析,深度6 m以上的氰化尾矿调浆液相中氰化物浓度基本都在10 mg/L以下,并且越靠近尾矿库表层,尾矿中的氰化物的含量越低。在实际回采过程中,尾矿采用平推式水力回采,因此,矿浆液相氰化物浓度≤10 mg/L的推荐处理工艺将是未来2~3年内的主要处理工艺,随着回采深度的增加,尾矿中氰化物浓度会有所增加,但也会受到自然降解的影响,实际生产过程中,需依据表26调整CG101的加药量。

表26 加药量对照表

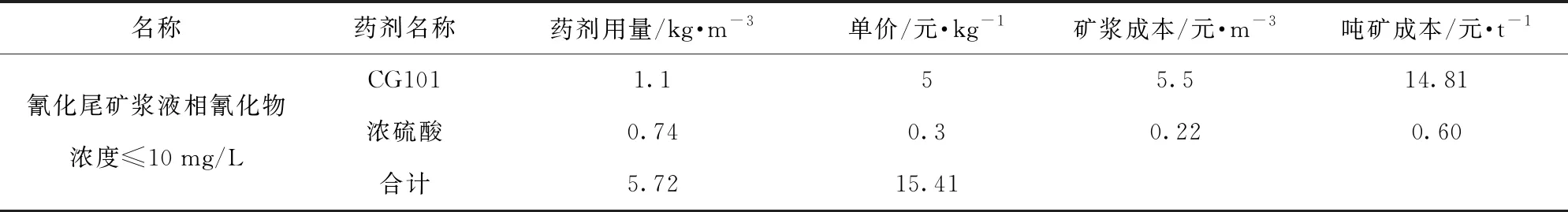

7 药剂成本

本方案预处理系统所用药剂有浓硫酸和CG101高效脱氰药剂两种,药剂成本见表27。

从表27可知,氰化尾矿浆液相氰化物浓度≤10 mg/L,浓硫酸和CG101加药量分别为0.74 kg/m3和1.1 kg/m3,药剂成本为15.41元/t。

表27 药剂成本

8 结论

(1)该尾矿中,金属矿物以黄铁矿为主,铜矿物以黄铜矿为主,有很少的黝铜矿、斑铜矿、辉铜矿;铅矿物主要为方铅矿;锌矿物为闪锌矿。磁铁矿、赤铁矿、褐铁矿;贵金属矿物为自然金、辉银矿、自然银;非金属矿主要为石英、长石、绿泥石、绢云母,碳酸盐及粘土矿物。

(2)方法优选试验中,CG101药剂表现出较好的处理效果,可将氰化尾矿处理至处理目标要求。氰化尾矿调浆液相中氰化物浓度≤10 mg/L时,CG101- A与CG101- B加药量分别为0.5 g/L和0.6 g/L即可将氰化尾矿浆液相和毒性浸出液中的氰化物处理至0.5 mg/L以下。浮选工艺流程可获得金品位5.78 g/t金精矿,回收率62.99%。

(3)氰化尾矿经预处理后浮选精矿金的品位与回收率都明显高于预处理前的,未对浮选指标产生不利影响,浮选后尾矿浆经浸出毒性检测不具有危险特性,经水平振荡浸出后浸出液与《污水综合排放标准》(GB 8978—1996)表1及表4一级标准比较,符合第Ⅰ类一般工业固废废物要求,各类型毒性物质含量及总含量都低于危险废物的标准值。