轧机喷雾除尘系统设计

2022-06-10李永超

李永超

(1:北京中冶设备研究设计总院有限公司 北京 100029;2:中冶长材轧钢工程技术中心 北京 100029)

1 前言

在轧钢生产过程中,钢坯在加热炉内产生的氧化铁皮称为初次氧化铁皮,片状而且较厚,在剥落时是成块剥落的,不会造成粉尘污染。轧件受冷却和变形热作用生成的氧化铁皮为粉末状并附着在红钢表面,这些氧化铁皮会随着轧件的振动和轧辊的挤压而逸出并扩散,成为轧钢车间粉尘的主要来源。

当前轧钢车间主流除尘方式有湿法除尘和烧结板除尘,除尘工艺流程为吸尘罩-管道-除尘设备-风机-烟囱。其中吸尘罩决定了吸尘率,除尘设备决定了除尘率,经现场检验发现虽然烟囱排放浓度达到了国家标准,但车间内岗位浓度依然较高,由于除尘设备大多是后期改造施工,车间环境复杂且管线及配套设备较多,吸尘罩距离钢坯较远,导致部分粉尘不能被吸尘罩吸收以致扩散到周边空气中。根据现场分析,粉尘产生于轧辊之间,且大多数由前后导卫口扩散到车间中,现设计增加导卫喷雾除尘设施,增加除尘效率并降低后方除尘压力,该设计方式将湿式除尘技术和干式塑烧板技术进行有效的结合使用,致力于减少资源浪费并提高除尘效率[1]。

2 现状分析

通过对市场的充分调研总结后发现,虽然雾化除尘技术较多,但适合轧钢车间的主要包括超声波雾化除尘、泡沫除尘、微细水雾除尘。

超声波雾化除尘技术主要是在提高雾化程度方面解决问题,提高喷雾雾滴与粉尘的相互结合能力,来达到去除车间粉尘的目的。其原理是应用压缩空气的影响产生超声波,超声波把水雾化成直径很小的液滴,当雾滴喷入灰尘空间时,因为液滴粒径很小,可以在很短的时间内蒸发并悬浮于该区域,此后就开始了凝聚合并的微物理过程。该技术重点是对声波发生器的使用,不仅有常规喷雾除尘的优点,而且还提高了喷雾效果,并同时降低了耗水量。此外,声波发生器震动产生的高频高能声波,将已经破碎雾化的水滴进行二次雾化,使雾化水滴的粒径更加微细,并提高了雾化水滴与粉尘的聚集凝结效果。

泡沫除尘技术主要是在水中添加了发泡剂和表面活性剂,通过专用的发泡装置,引入压风后,在雾化喷射作用下产生大量的泡沫群,增加了泡沫液滴与粉尘颗粒的接触面积,提高了喷雾除尘的作用效果。

微细水雾除尘技术主要根据“云”物理学作用、斯蒂芬流运输机理和空气动力学原理,当粉尘颗粒粒径与微细水雾相差不大时,微细水雾能更加有效地去除车间中的粉尘,而当微细水雾蒸发逐渐转变为水蒸气时,冷却凝聚核化机理起主导作用,即微细水雾大量蒸发会导致周围空气湿度迅速饱和,达到饱和状态后的水蒸气会直接与粉尘颗粒发生凝聚作用,使聚集后的粉尘颗粒粒径不断变大,当粒径增大使颗粒重力大于浮力时就会自行降落,或因粒径过大被一般的水雾吸附除去。

陈明绍在对水雾除尘的捕集分离原理进行研究时发现,当粉尘颗粒与水雾凝聚并随喷射作用接近粉尘捕集装置时,在惯性及相互碰撞等多种综合作用下完成除尘,并根据实验数据提出了计算雾化除尘效率的一些方法和理论。

叶钟元在研究喷雾除尘效率的问题时发现,除尘效率与粉尘和水雾液滴之间的相对粒度相关,并通过实验测得相对粒度在100~150之间时雾化除尘的效果最好。

王光旭建立了超声波雾化除尘与旋风除尘联合的实验平台,且在此基础上进行了一系列的实验研究,实验数据表明,在添加声波雾化后,系统的除尘效率得到了明显提高。

刘国对声波雾化除尘的相关应用进行了研究,研究表明,声波雾化雾滴分散更细,相较于普通压力喷雾除尘效果更好且节能,但此技术存在噪音等问题。

从上述的喷雾除尘技术的各种研究中,国内的学者分别从不同方向进行研究,不论是从各种因素对于除尘效率影响的研究还是喷雾除尘方法的研究上,均对雾化除尘技术的快速发展做出了重大贡献。不仅丰富了喷雾除尘的技术理论,还为雾化除尘技术在实际应用中的实施奠定了基础。

3 喷雾除尘理论

含尘气体与液滴相遇,在液滴前yd处开始绕过液滴运动,惯性较大的粉尘颗粒继续保持原来的直线运动。尘粒从脱离流线路径到惯性运动结束时所移动的直线距离为粒子的停止距离ys,若ys>yd,尘粒和液滴就会发生碰撞。根据物理学知识,物理惯性只与物体的质量有关,则尘粒的质量越大,发生碰撞的概率越高,假定尘粒为密度均匀的球状物,则直径越大的粉尘,越容易发生碰撞并被液滴吸附。根据喷雾除尘理论的研究表明,当水雾颗粒与粉尘颗粒发生弹性碰撞时,水雾颗粒不会与粉尘结合在一起,而只会改变粉尘的运动方向;当水雾颗粒与粉尘颗粒直径的一定倍数相近时,会发生非弹性碰撞,水雾颗粒与粉尘颗粒进行有效的吸附而聚结成团不断长大,最后受重力作用而沉降,从而达到抑尘、除尘的作用。

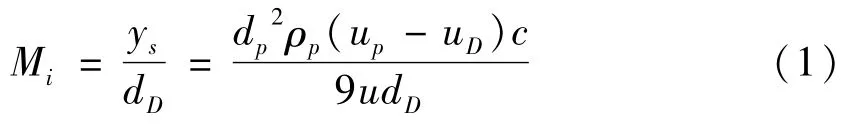

定义惯性碰撞参数Mi:停止距离ys与液滴直径dD的比值。对斯托克斯粒子:

式中:ρp—粒子密度,kg/m3;

up—粒子运动速度,m/s;

uD—液滴运动速度,m/s;

dD—液滴直径,m/s;

dp—粉尘粒径,m/s。

由上式可知:

在液滴直径和粉尘粒径相同的情况下,粒子运动速度和液滴运动速度差值越大,Mi值越大;

在粒子运动速度、液滴运动速度差值以及粉尘粒径相同的情况下,液滴直径越小,Mi值越大;

在粒子运动速度、液滴运动速度差值以及液滴粒径相同的情况下,粉尘粒径越大,Mi值越大。

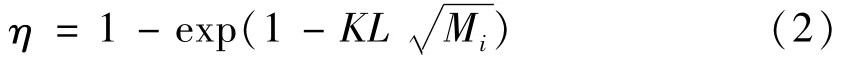

一般情况下,根据John Stone等人的研究结果:

式中:K—关联系数,该值取决于设备结构及系统操作条件,一般取1~2;

L—液气比,1L/m3。

由上式可知,Mi越大,η越大。此外由于蒸发作用,水滴的粒径不能太小。在同样情况下水滴的直径越小,蒸发所花费的时间也越短,所以即使小直径的水滴捕捉到了粉尘,在它沉降的过程中也会因水滴的蒸发作用而降低降尘的效果。

4 喷管设计方式探究

经市场调研,大部分导卫除尘均采用单流体喷嘴,特点是结构简单但水压大,所需压力一般为10bar,所以在控制阀前通常需要安装增压阀。但实际生产中车间能提供的水压一般为5bar左右,导致雾化效果差,起不到除尘作用。本文设计采用双流体喷嘴,工作压力为5bar,且喷雾经过压缩空气喷吹后雾化颗粒更小、更均匀、且能保证大部分完全蒸发,增大了雾化水雾的覆盖面积[2]。

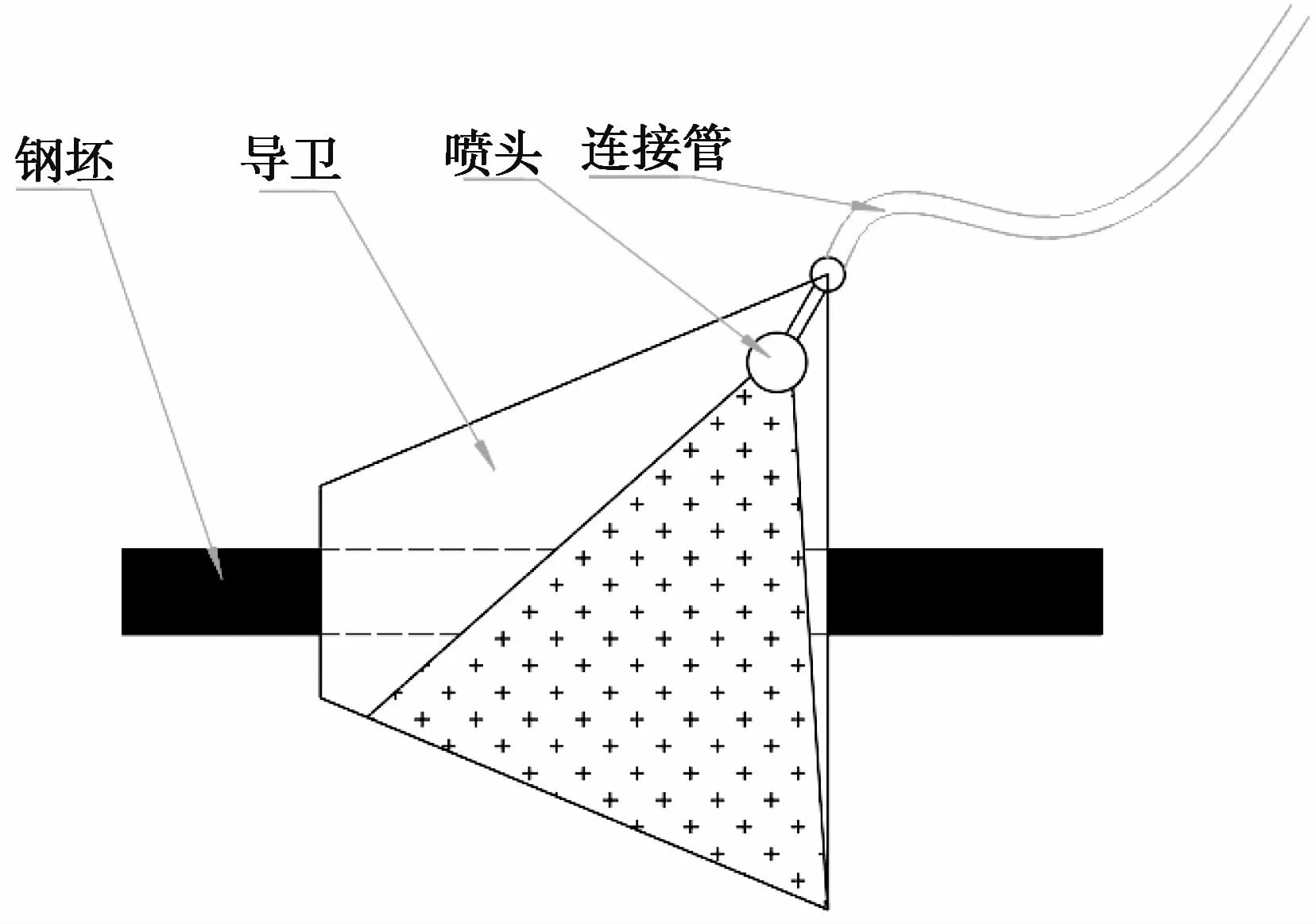

本文设计在导卫进口和出口处分别安装双流体喷嘴,根据现场试验测算,当铅垂线与喷嘴轴线为15°角时,喷雾覆盖的面积最大,喷射的水流能将热材表面的氧化铁屑冲掉,从而不会有粉尘向空气中扩散,此角度需根据导卫尺寸进行适当调整[3]。

图1 导卫除尘设施示意图

该设计将电动排水阀集成进自动化控制系统,以轧辊咬钢为信号开启喷雾,以轧辊抛钢为信号关阀,不仅节约用水,还减少了喷雾对钢材温降的影响。

5 结语

在棒线材生产中,钢材轧制时产生的粉尘对车间环境及生产健康安全造成了严重的影响,本文分析了导卫除尘的相关理论及技术,另外对微细水雾除尘进行了理论计算研究。在通过现场调试后,轧钢车间粉尘浓度大大减少、检测元件故障率大幅降低,除尘设备风压稳定并且内部烧结板使用寿命得到明显提升,该设计研发不仅是生产技改项目,更是一项适合车间环保减排的项目,符合当下国家节能减排的发展规划,是一项值得在轧钢厂推广的项目。