全自动钢卷转运系统设计

2022-06-10查德根秦文顺

查德根 秦文顺

(上海宝菱冶金设备工程技术有限公司 上海 201900)

1 前言

钢卷运输系统是带钢生产车间重要的后部工序设备。目前,随着智慧制造、无人化工厂等设计理念的开展和应用,钢卷运输系统的设计不仅要满足钢卷的上卷、运输、卸卷和翻转等多道工序的要求,还要保证钢卷运输安全、准确、快捷和信息的可追溯管理,以便最大限度地保障整个钢厂物流的连续、高效和安全运行[1]。本文基于某特大型钢厂热轧厂和冷轧厂之间钢卷物流高速、全自动转运输的生产需求以及运输过程中的安全、可靠、平稳等品质需求,制订满足钢卷全自动连续运行的生产时序图,设计总体布置方案,提出先进的自动化控制方案和安全保护技术,并成功地应用于生产实践中。

2 工艺流程的分析与制订

2.1 功能需求及设计条件

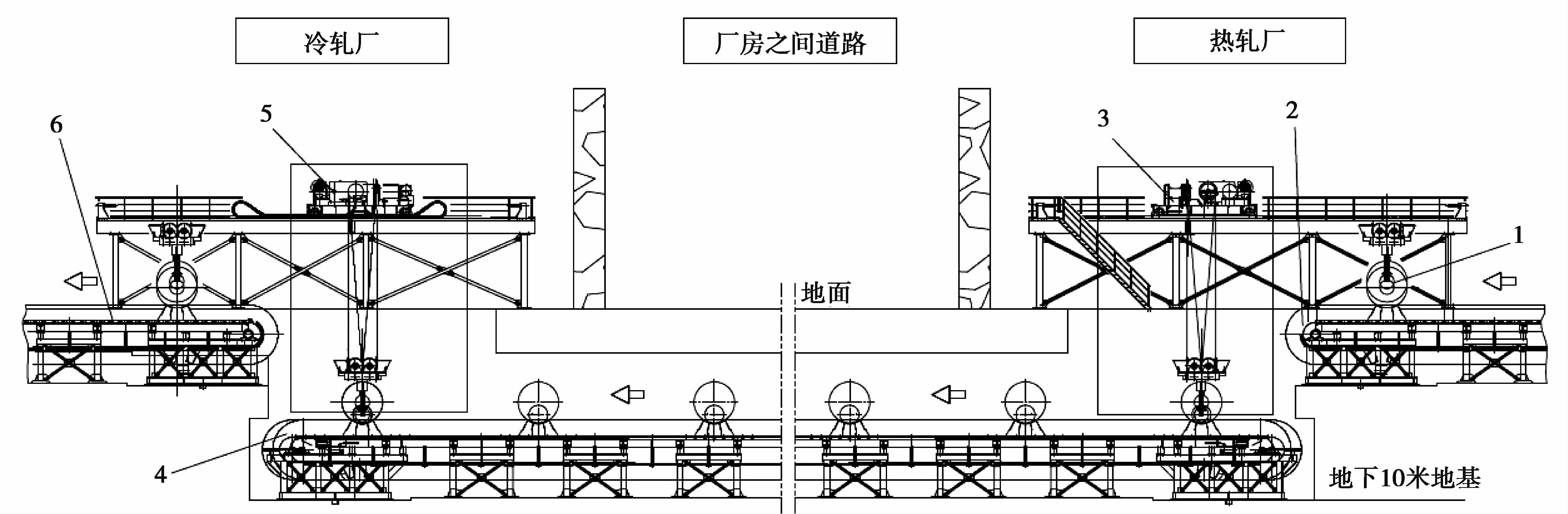

某年产量约200万吨大型钢厂的热轧厂和冷轧厂之间为约80米宽的主干马路,根据钢卷生产需要将热轧厂的带钢运输到冷轧厂,进行下一道工艺生产。采用传统的地面运输方案或者架空方案不能满足地面人车正常通行以及钢卷物流高效、安全运输的综合需求。用户要求采用地面→地下→地面的运输方案,即热轧厂输出的钢卷1由地面运输链2通过钢卷提升移动机3将钢卷运输到地下运输链4,地下运输链4将钢卷从热轧厂出口侧运输到冷轧厂入口侧,然后由冷轧厂入口侧的钢卷提升移动机5将钢卷从地下运输链吊运到冷轧厂地面运输链6(图1)。因此,需要设计一套专用全自动化的钢卷转运系统。

设计条件:最大运输能力按年产量200万吨,年生产时间按6500小时,最大钢卷按卷重35吨,按平均卷重20吨计算生产节奏。

2.2 工艺流程分析与制订

根据用户的基本布置需求,基于物流距离短、效率高、满足产能和自动化控制的设计原则[2],确定系统总体布置方案(图1),并将钢卷运输系统总的工艺流程分解为三个阶段:

图1 钢卷运输现场条件及总体布置

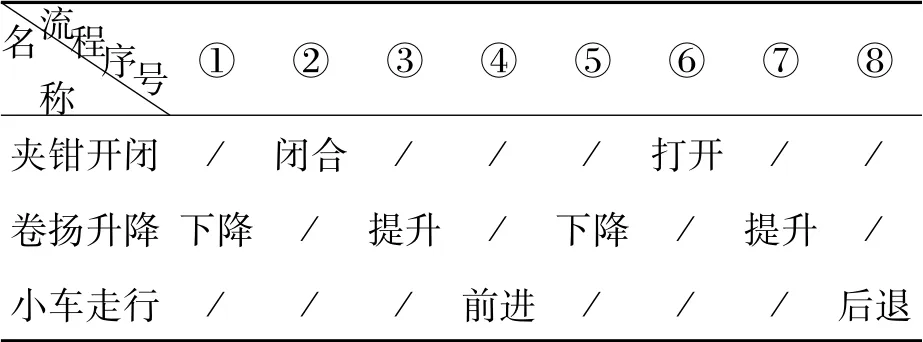

1)第一阶段为运输链入口侧,由“提升移动机+钢卷夹钳”组成的钢卷提升移动机(CTL1)和热轧厂地面运输链(CV1)等组成,完成钢卷由热轧厂地面运输到地下运输链(CV2)的工作(图2a)。

2)第二阶段为地下运输链(CV2),位于垂直于地面马路的地下隧道内,将钢卷从热轧厂入口侧搬运到冷轧厂入口侧。地下运输链(CV2)虽然运输链较长,但运行过程中运输链的每个鞍座上都有钢卷,相邻鞍座之间的距离较短,相邻钢卷移动所需时间较短。设备参数可依据CTL1工作周期确定。

3)第三阶段为运输链出口侧,通过提升移动机(CTL2)将钢卷由地下运输链(CV2)吊运到冷轧厂地面运输链(CV3)。出口单元与入口单元的设备基本相同,运输过程动作对称,运行时间周期基本一致。

第一阶段CTL1的工艺流程可进一步分解为八个步骤(图2b):①打开的夹钳位于地面运输链CV1上钢卷上方的初始等待位置→夹钳落下到卷芯上方夹钳闭合位置;②夹钳闭合→夹紧钢卷;③天车卷扬提升夹钳和钢卷;④天车移动小车运输夹钳和钢卷到地下运输链CV2上方;⑤卷扬将夹钳和钢卷降落到地下运输链的等待鞍座上;⑥夹钳打开,放置好钢卷;⑦卷扬提升夹钳到位;⑧移动小车移动返回,夹钳回到下一卷钢卷吊运等待位置,CTL1的运输周期完成。

实际生产中,通过电气自动控制可以实现以上三个阶段的设备同时动作及各阶段之间进行有序衔接。每个步骤之间可能是顺序动作,也可以在互不干涉的情况下同时动作,以减少周期时间提高效率。其中,第一阶段CTL1工作周期的需要时间最长,地下运输链CV2以及出口侧CTL2工作周期时间可以依据CTL1的周期时间确定。

3 生产时序图的制订

3.1 工艺动作分配表的制订

根据产量需求等设计条件,计算并确定总的生产循环周期需满足T≤150s,并作为CTL1循环周期的设计条件。

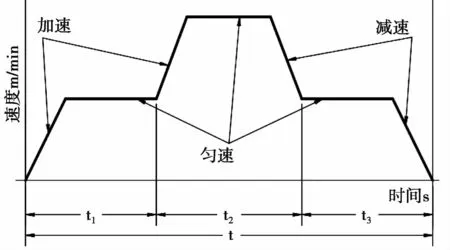

CTL1单元包括夹钳、卷扬和走行机构三个工艺设备。工艺动作分别为打开和闭合、提升和下降、前进和后退。根据CTL1工艺流程的八个步骤(图2b),得到钢卷夹钳、卷扬以及走行机构的动作在空间和时间上的分配关系(表1)。表中的“/”代表此过程无动作。

表1 CTL1工艺动作分配表

图2 入口侧运输单元基本组成及工艺流程分解

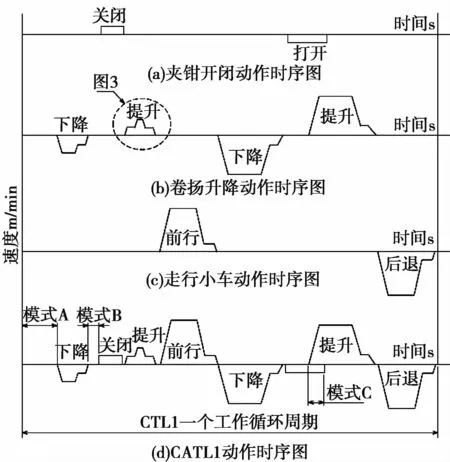

3.2 生产时序图的制订

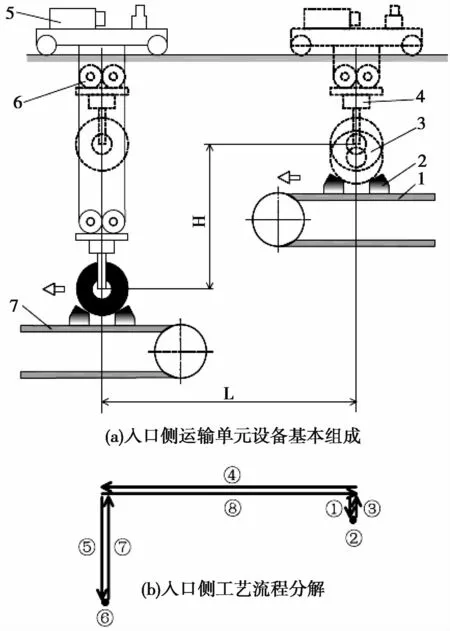

由表1运用机构运动学计算出三个工艺设备每一步运动的时间和速度,绘制出直角坐标式的生产时序图。以工艺流程③天车卷扬提升过程为例,卷扬提升时间t=t1+t2+t3,分别对应低速、高速、低速三个时段。并通过合理设置加速、匀速和减速各参数,得到卷扬提升动作的时序图(图3)。以此类推,依据CTL1需要的最短循环周期,设计出与设备动作相适应的每个步骤的生产时序图。

图3 卷扬提升动作的时序图

以时间为横坐标,速度为纵坐标,分别建立夹钳、卷扬、走行小车等设备单元在一个动作完整周期里的生产时序图(图4a~4c)。在此基础上,综合自动化生产控制、安全检测等需求,预留出安全检查和信息处理的时间[3],设计出在时间和空间关系上协调一致的全自动化转运系统的生产时序图(图4d)。图4所示坐标系中,钢卷夹钳的关闭为正,打开为负;走行小车中钢卷前进运输过程为正,回程为负;卷扬装置的提升为正,下降为负。模式A为每一工作周期前的设备初始状态自动检查时间。模式B为重要工序间的控制信息自动处理时间。模式C应用了工序集中原则,在保证安全前提下有利于提高运输效率,即在提升移动机回程中卷扬打开到离开钢卷的安全开度后一边提升,夹钳一边打开到夹持下一卷钢卷需设定的宽度。将CTL1的一个运输周期作为整个运输系统的一个工作周期,并以此确定所有工艺设备的技术参数。

图4 CTL1生产时序分解及汇总图

4 转运系统设计

4.1 技术参数及基本组成

以钢卷最大重量作为设计载荷,依据以上生产时序图里各工作单元的时间及速度,确定系统主要技术参数。主要内容包括:工作级别为A7、提升机升降速度50/160/500mm/s、走 行速度100/1500mm/s、夹钳开闭速度Max.100mm/s、运输链走行速度Max.250mm/s、系统工作周期≤150s以及运输链、卷扬、走行、夹钳等设备的马达功率等技术参数。

转运系统主要包括三套运输链、两套钢卷提升移动机、两套自动夹钳以及电气控制系统(图1)。每套运输链装置均由主马达、减速箱通过联轴器驱动,带动运输链鞍座上的钢卷步进式单向移动。通过电气系统控制实现运输链运行和停止,与钢卷提升移动机协调动作,完成送卷(接卷)、等待、运输等功能。钢卷提升移动装置依据天车设计标准进行,包括卷扬升降机构、走行小车机构以及钢结构平台支撑等部分。天车升降机构采用卷扬型式提升,由主电机通过联轴器、减速箱等驱动卷扬卷筒,提起和放下钢卷夹钳及钢卷。走行小车机构在小车轨道上往复移动以运输提起的钢卷和夹钳,采用移动框架型式。卷扬、走行小车等均布置在移动车架上。钢卷夹钳用于夹持和打开钢卷,采用电动平移式。减速电机通过扭力保护器带动齿轮齿条,带动夹钳钳腿作开闭运动。

各设备单元之间自动、高速、可靠的钢卷转运输是系统实现自动化转运的基础[4]。各阶段的动作、时间、空间位置自动衔接由电气控制实现。电气控制模式有手动控制、半自动控制和全自动控制模式,分别用于设备调试、局部调整以及正常生产的全自动控制。电气传动系统采用数字式多传动变频调速系统,采用整流回馈单元供电给钢卷提升移动装置的逆变器,驱动变频专用电机运行。

4.2 工艺特点及关键技术

4.2.1 完善的自动安全保护技术

为确保系统自动高效运行,避免系统调试和运行过程中的误动作,最大限度的保护设备及钢卷,系统采取多重安全保护技术,主要包括:

1)提升装置的超载、超速限制保护。在提升机构上设置有超载限制器,当载荷达到额定起重量的90%时发出提示性报警信号;当相应的起重量达到105%时延时停机;当相应的起重量达到110%额定起重量时立即切断电源,并发出禁止性报警信号,夹钳只能下降,不能上升;在钢卷提升移送机电控系统的主起升机构设有超速保护开关,当下降速度为电机同步转速的120% ~130%时系统自动切断机构电源,制动器将机构抱死,避免事故发生。

2)提升装置的停止限位保护。提升设置三级限位保护:重锤限位和旋转予限位、旋转终限位。下降设置两级限位保护:旋转予限位、旋转终限位。上升非常限位:提升机构设置上升非常限位(重锤限位开关)。它可以保证当夹钳提升到极限位置时,自动切断总动力电源,并通过PLC发出报警信号。提升机构中设置有上升停止限位开关,当夹钳运行到达上升停止限位时,提升停止上升。提升机构设置的下降停止限位,它可以保证当夹钳下降到预定位置时停止下降。

3)走行小车走行停止的限位保护。走行机构设置两级限位保护,运行予限位、运行终限位。带电控系统的走行机构在靠近两端部分均设有终点限位开关,当机构到达终点极限位置时自动停车。

4)适用于全自动生产的夹钳设计。夹钳的上升及下降高度根据来料钢卷外径自动计算确定,夹钳开闭宽度根据来料钢卷宽度设定。夹钳设置有最大开口度、最小开口度电气机械双重限位保护。夹钳自带的扭力保护器可使得夹紧钢卷后离合器打滑,钳腿不再闭合。夹钳负载时棘轮棘爪的保护装置通过与重量传感器联锁控制夹钳不会被打开。夹钳上设置的对孔、对边光电传感器,辅助提升机夹钳高度和宽度的计算数据,提示夹钳准确的高度和闭合宽度位置。夹钳设置的载荷检测传感器动作与控制系统联锁,保证夹钳不能被打开。夹钳钢卷上部和下端布置的位置感应传感器与控制系统联锁,传感器动作则夹钳不能继续落下以保护夹钳和钢卷。

4.2.2 可靠的工艺自动控制程序以及先进的自动化传动及控制系统

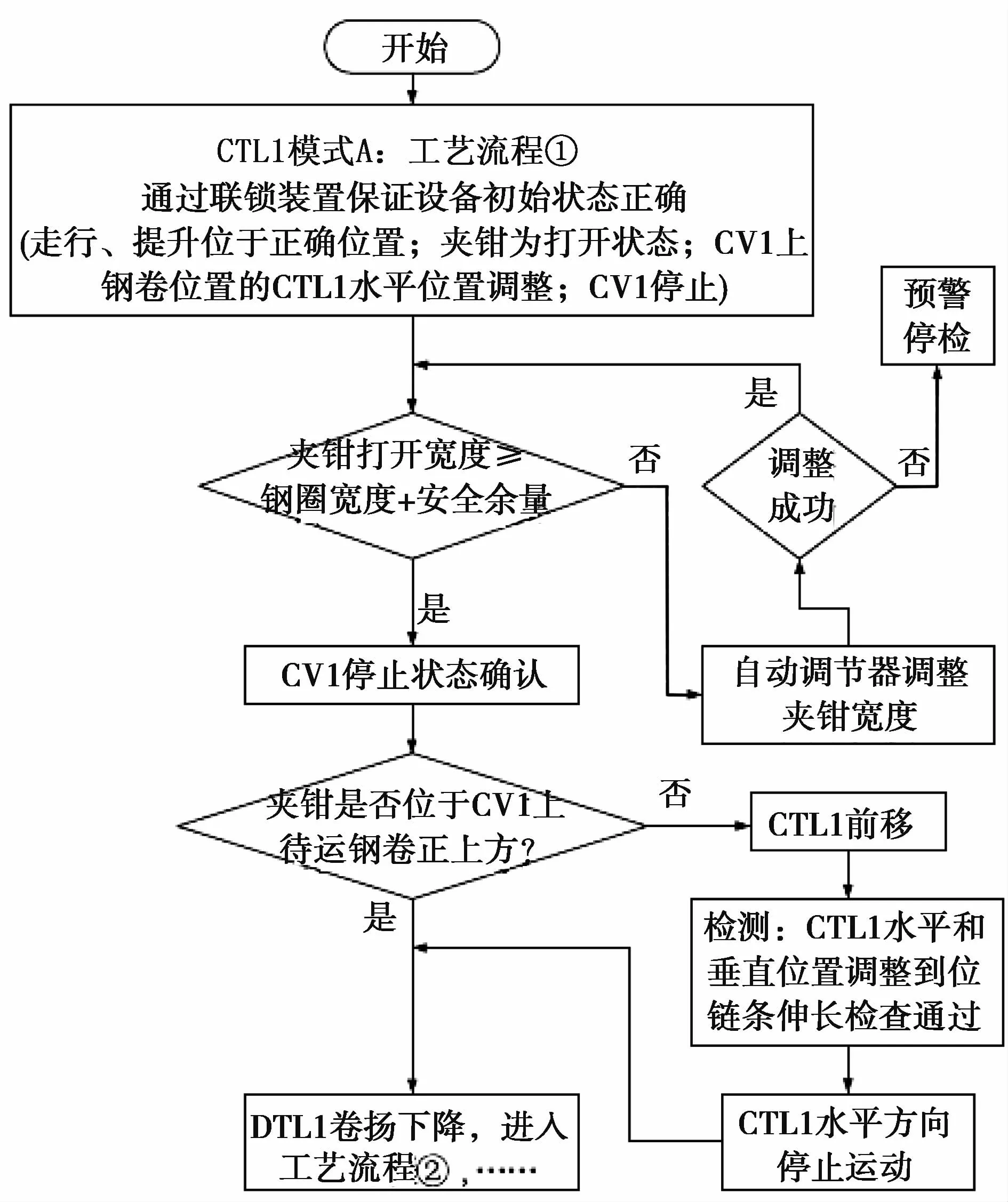

图5为入口单元CTL1生产周期开始系统准备阶段自动检查的工艺自动控制流程图。通过自动控制系统确认提升移动机、夹钳、钢卷与入口运输链所有信息需满足自动化生产准备条件,保证系统的安全运行。

图5 CTL1准备阶段的检查控制流程图

系统的PLC控制系统为一套独立系统,电气传动逻辑控制、信号采集、信号传输等功能均通过一套PLC系统集中控制。通过I/O信号传递和以太网通讯功能,PLC能够实现采集钢卷的外径、宽度,以及前后运输链的运行状态、前后鞍座上有无钢卷等数据和信号的功能。以采集的这些状态、信号数据为依据进行计算,自动控制所有设备及装置完成设计动作。系统具有自动位置控制(升降、走行和夹钳开闭位置)、钢卷卷芯高度计算、自动零位调整等功能。

5 结语

本钢卷转运输系统将天车、运输链及钢卷夹钳等技术集成,成功应用于某特大型钢厂热轧厂与冷轧厂之间的钢卷运输,极大地满足了生产需求。也可以应用在冷轧厂的各相邻工艺机组及机组与运输链之间钢卷的全自动运输。随着工业4.0和无人化工厂技术的不断发展需求,该技术具有比较广阔的工程应用前景。