热轧控轧控冷技术装备应用和发展①

2022-06-10徐言东何春雨刘涛李彦彬余伟徐平

徐言东 何春雨 刘涛 李彦彬 余伟 徐平

(1:北京科技大学国家板带生产先进装备工程技术研究中心 北京 100083;2:江苏沙钢集团淮钢特钢股份有限公司 江苏 淮安 223001)

1 前言

社会经济增长的根本动力一直是技术创新,我国钢铁业近年来在不断进行技术革新,在钢铁产量持续维持领先地位的同时也在提高钢材质量。在轧钢行业中开发和应用了提高钢材性能和质量的控轧控冷技术装备,通过这一核心技术提高了包括板材、棒线材、型材、管材等生产线装备水平和产品质量,降低了成本,提高了经济效率。

控轧控冷技术是在1890年至第二次世界大战期间的德国诞生的,当时从业者对轧钢成品的内在金相组织进行了深入研究,摸索出了一些热工与材料性能之间的关系。当时全焊接钢结构及冲压车船部件在使用过程中,不断出现了一些脆断裂事故,这就引发了人们对材料加工工艺、组织与性能的深入研究。1945年后,美国、比利时、瑞典、法国、英国等发达国家依靠强大的科研和生产手段,从理论上确定了控轧技术的基础。1970年后,通过对钢材添加铌、钒、钛等微合金元素的试验,发现对提高单纯轧制钢材强度有效,原因是微合金元素对钢材的显微结构、力学性能具备强化机理,这就进一步完善了控制轧制原理。基于物理冶金原理,可以设计出合理的各种低合金钢,进一步规划合金钢的成分和改善轧制条件,就可以得到钢材的预期性能值和需要的显微组织。1975年后,市场对钢材的强度、低温性能、焊接性能要求更高了,美国、德国、日本等发达国家,在传统控制轧制技术之上,发展了控制冷却速度来改变钢材相变的新技术,这些国家率先采用控制冷却技术装备,开发出高性能的低合金钢,使得钢的强度、韧性和焊接性能进一步提升。我国在引进的同时,跟踪和同步开发自己的控制轧制与控制冷却技术,在某些领域中取得了显著的进步,控轧控冷技术在钢材结构升级以及优化工艺方面发挥着越来越重要的作用。

2 国外发展

2.1 控制轧制技术

中厚板生产线最先应用了控制轧制工艺,掌握了两个关键技术:首先是要精准控制轧制温度,尤其是要把握好终轧阶段温度;其次是掌握控制变形程度。微合金化钢和两相区控制轧制也推动了强力轧机的开发与应用。2000年代,国外借助高铌(微)合金化,在中厚板的控制轧制方法开发了高温轧制工艺(HTP)技术,使微合金化钢板轧制负荷得以降低,钢的强度也通过碳氮化铌的析出强化得以提高。

2.2 控制冷却技术

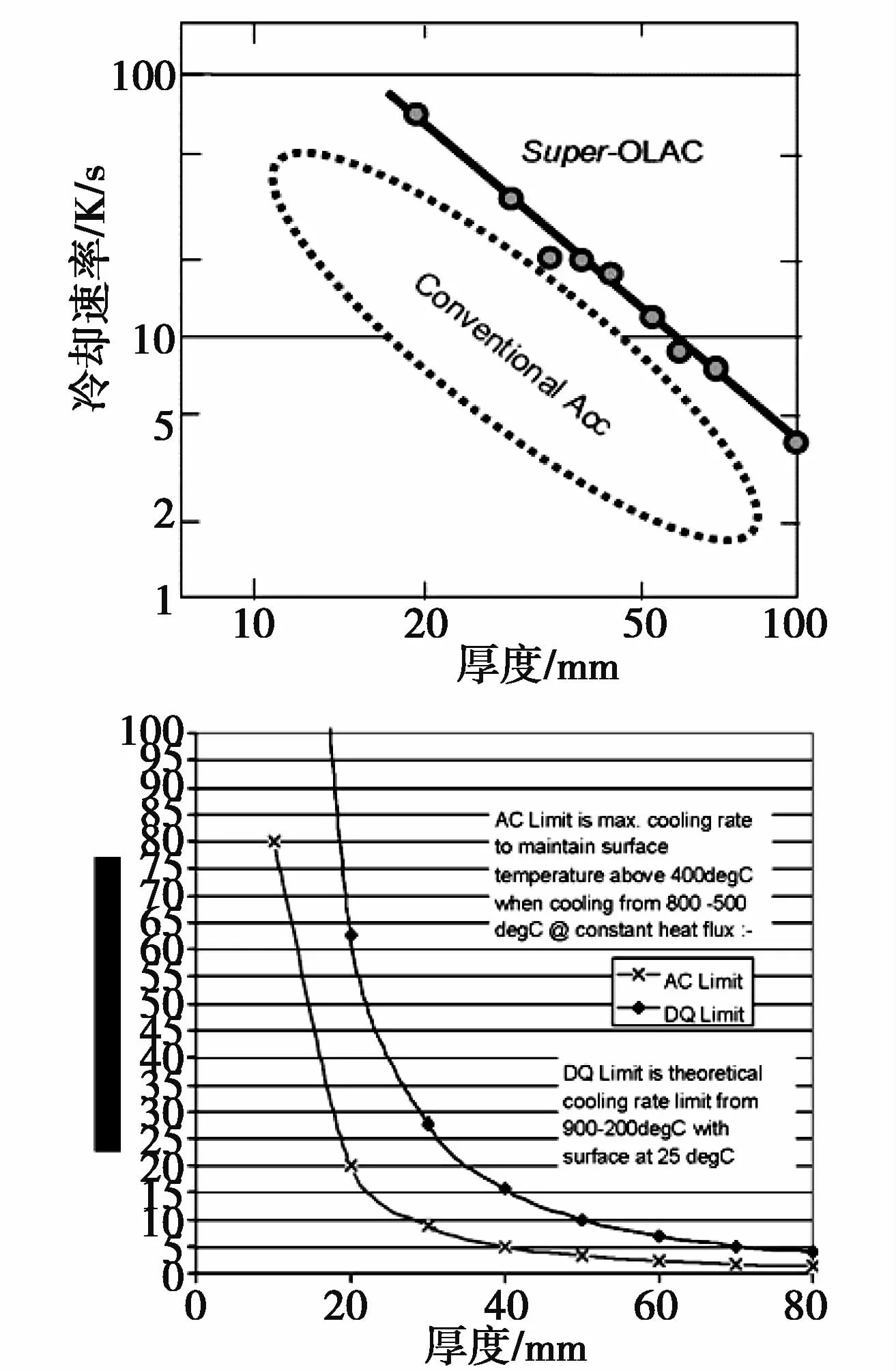

控制冷却技术的工业应用首先是板带钢材的轧后冷却,从设备方面,根据冷却效果可划分为三代:第一代(1980年),以喷淋冷却为代表的冷却技术,倾斜喷射或垂直喷射;第二代(1981年后),流喷射为代表的冷却技术,如日本住友金属、英国DAVY的水幕冷却,日本JFE的柱状层流;1990年后,以改进型层流喷射冷却技术为主,法国克莱西姆的气雾冷却也是这一时代的产物;第三代(2000年后),强化冷却以UFC、SMS的DQ、VAI的MULPIC、JFE的Super-OLAC、POSCO 开发的HDC等技术逐步得到开发与应用。在800~500℃温度区间,20mm厚度钢板的冷却速度从第一代的不足10℃/s,逐步提高到第三代的35~63℃/s左右。1995年后,日本新日铁公司开发了直接淬火(DQ)技术,将轧制与热处理有机结合,生产了容器板、工程机械用钢板等产品。

棒线材领域:先后出现了热轧带肋钢筋的余热处理钢筋生产技术、轴承钢等特钢棒材的轧后控制冷却技术、高碳钢高速线材的斯太尔摩冷却技术、阿希洛的水浴冷却技术及日本的盐浴冷却技术等。

2.3 TMCP技术

TMCP是指热轧机轧制控制工艺(Thermal Mechanical Control Process),是日本学者Kozasu于1977年在美国的“微合金化”大会上首次提出的,启动了整个钢铁业对此技术的研究,直到1988年才进入了工艺成熟阶段。TMCP技术可以大幅提升钢材的强度、韧性等性能。发达国家的钢铁公司同期推出了各种冷却装置进行中间试验和生产应用,生产出了大量具备晶粒细化的钢板,得到了市场认可。其最大特点在于该技术在提高钢材各项性能和降低生产成本,并在正火热处理等节能方面超越了传统产品,可以说是升级换代技术。

1990年以来,控轧控冷技术逐步在棒线材等型材领域得到规模应用,推动了产线装备的技术发展,如轴承钢棒材的在线球化、冷镦钢线材的免退火、高碳钢线材生产的直接铅浴处理等技术,使钢制品材和特殊钢产品的性能和质量得到进一步提升。

3 国内发展

3.1 控制轧制技术及新方法

控制轧制技术方面,在传统三阶段控制轧制和微合金化技术的基础上,板带钢的中间坯冷却技术(IC)和驰豫-析出-控制技术(RPC)由北京科技大学学者率先开发。2003年,北京科技大学把开发的控轧中间冷却技术(IC-Intermediate Cooling)应用于武汉钢铁公司轧板厂,实现了DH36及以下级别船板、Q345R容器板等产品的高效控制轧制,控制轧制过程无需空冷待温。又把该技术推广应用到山东济南钢铁公司、福建三明钢铁公司、重庆钢铁公司、河南南阳汉冶特钢公司等厂家,控轧生产效率平均可提高17%以上,钢板探伤合格率、冲击功都得到提升[1]。技术应用效果和范围大幅度提前于日本新日铁超级控轧(Super-CR)技术。

驰豫-析出-控制技术(RPC)是国内提出的控轧方法,在高强高韧性低碳贝氏体钢生产中发挥了重要作用,通过驰豫-析出增加形变亚晶和析出,促进相变形核,进一步通过轧后冷却装置——层流装置(ACC)细化贝氏体板条宽度、减小贝氏体针长度,使等效晶粒得以细化,钢的塑性和韧性得到大幅度提升。详见图1。

图1 中厚板中间冷却装置布置位置(IC-中间坯冷却技术;ACC-层流装置)

3.2 控制冷却技术及发展

3.2.1 国内技术开发历程

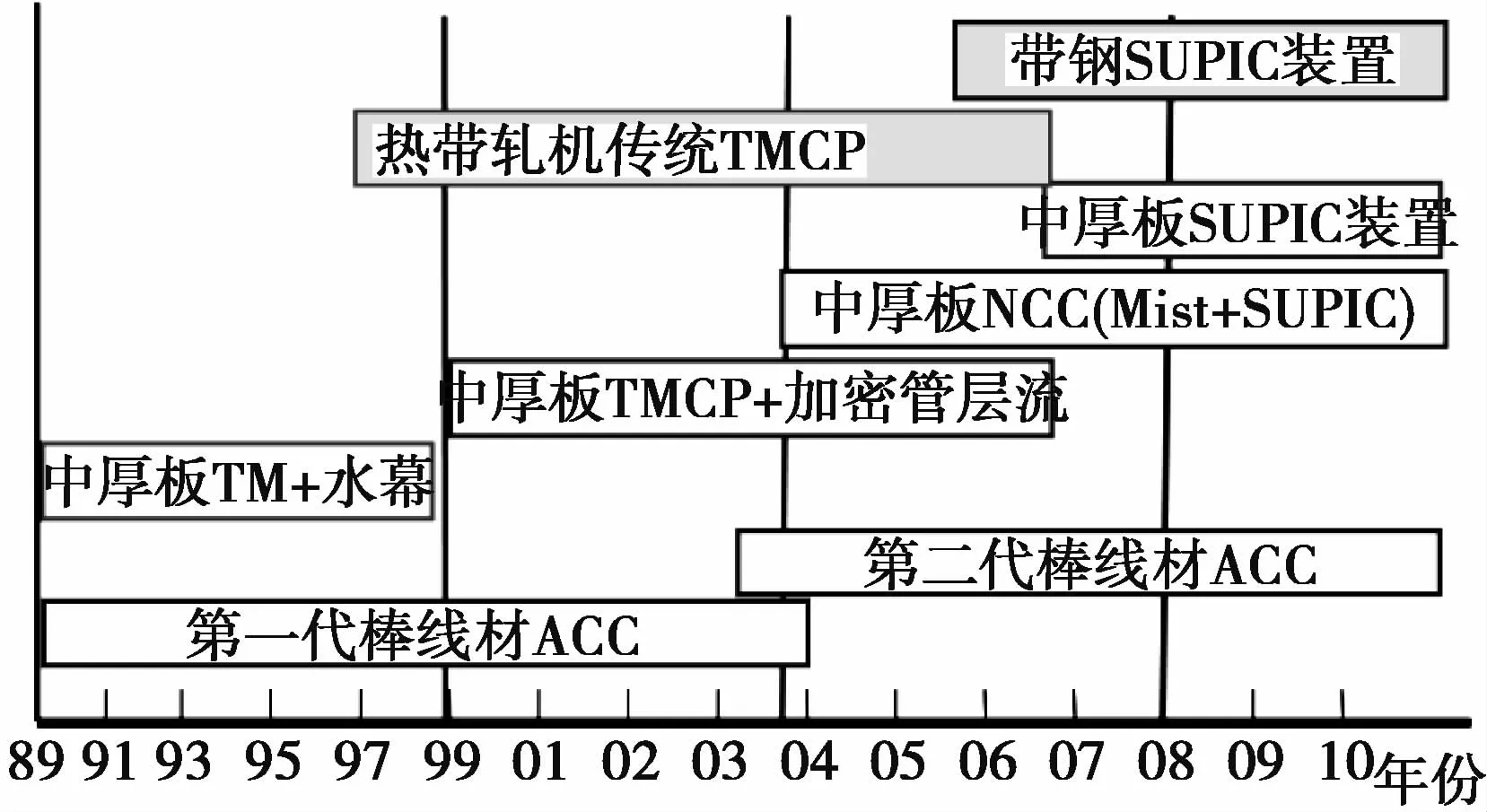

在1986年,冶金工业部及地方总共才有20家中厚板生产线。在上级部门的安排下,部属北京钢铁学院与钢铁研究总院、重庆钢铁公司中板厂成立联合研发团队,主攻以水幕冷却为代表的轧后冷却技术装备。在1989年,水幕层流冷却装置首次在重钢中板厂得到应用,取得了理想效果。在冶金工业部的推动下,该技术在各下属公司迅速得到推广,因设备可维护性差,影响生产,配置的水幕冷却装置陆续被淘汰。1999年,北京科技大学高效轧制国家工程研究中心(简称:北科工研)和鞍山钢铁公司合作研发了新型轧后冷却装置——加密管层流装置(MPL-ACC),配置在在鞍钢4300宽厚板生产线上,取得了成功,使成品提高了一个档次。2008年倾斜式超快速冷却(SUPIC-H)和超密度喷射冷却(SUPIC)技术又在北科工研开发成功,可以对中厚板的冷却过程进行精确控制。后来在实践和研究的基础上又研发了新一代超密集快速冷却技术(SUPIC-L)。2008年前后,一系列首台套热轧钢材先进快速冷却装备与控制系统由东北大学研制成功,逐步在首都钢铁公司、鞍山钢铁公司、南京钢铁公司等国内大型钢铁企业推广应用,也取得了很大成功。国内几种技术开发过程详见图2。

图2 几种钢板轧后控冷技术的发展

在螺纹钢生产领域,1989年北京科技大学与唐山钢铁公司、上钢一厂等单位开展了开发了热轧带肋钢筋穿水冷却技术与装备,得到生产应用,用20MnSi钢生产了Ⅲ级(400MPa级)钢筋。在涟钢、南钢、新抚钢、济钢、莱钢、张店钢厂等众多螺纹钢生产线大范围应用,解决了高强度螺纹钢筋的生产成本高以及大规模螺纹钢筋性能偏低等问题,得到了较细的铁素体组织,消除了回火马氏体,节约了大量合金,微合金控轧控冷技术在热轧带肋钢筋方面应用趋向成熟。

在轴承钢等特殊钢领域,1988年在冶金工业部支持下,北京科技大学与大冶特钢联合开发了轴承钢轧后控冷装备,生产了直径60mm以下优质GCr15轴承钢。还有东北大学、宝钢等也进行了研制开发,在大冶钢厂、大连钢厂、鞍钢等众多棒材生产线都有应用。

在高线生产领域,1989年北京科技大学、邯钢、大连钢厂等开发了控轧控冷技术,在长治钢厂、宝钢、张店钢厂、马钢高线等众多高线生产线应用了相关装置,成功生产出了高质量高速线材。在无缝管生产领域,1994年北京科技大学与成都钢管公司合作开发了大口径无缝管的轧后冷却装置;1997年,与天津无缝钢管公司联合研究开发了石油套管在线常化技术,在世界上首次实现了非调质N80级无缝管的规模化生产与应用。

3.2.2 冷却技术发展方向及特点

目前大范围应用的U型集管层流冷却装置,存在着冷却不均且对成材影响较大等问题,在实际生产中应用效果较差。这就促进了国内加速自主开发冷却装置,冷却能力得到了不断提高。20mm厚度钢板在800~500℃温度区间的冷却速度从加密冷却技术(MPL-ACC)的最大20℃/s提高到低压供水的超密度喷射冷却(SUPIC-L)技术的45℃/s、高压供水型超密度喷射冷却(SUPIC-H)与国外技术冷却能力63℃/s相当。

在板形控制能力方面,除了上冷却器的配置有电液推杆驱动的可控边部自动遮蔽器及离散化边部遮蔽控制模型、冷却器间设置侧喷等常规手段外,还开发了可变凸度水流分布上冷却器,或者分区供水可调节冷却器,可保证钢板横向冷却均匀性;在厚度对称性上,采取了上下水流可调节的控制策略与控制模型;全长温度均匀性上,采取了辊道微加速、自动头尾遮蔽、分区跟踪控制等控制策略,使得被控冷钢板的板形控制能力大幅度增强。结合预矫直机及强力温矫直的应用,可进一步提升被控冷钢板的板形[2]。

冷却技术应用成本上,北科工研通过计算分析提出了低压供水型的超密度喷射冷却(SUPIC-L)的低能耗模式,适合绝大部分低合金高强度钢的生产[3]。经过多个工程的应用比较可知,控冷技术使用的主要成本为供水能耗成本,低压供水型的超密度喷射冷却的成本是高压型控制冷却的50%或33%,吨钢能耗成本可降低8~16元/吨。而超密集快冷技术可以优化工艺流程,提升产品质量,降低生产成本和减少本装置的维护工作量。国外的这两种技术在冷却能力方面的对比详见图3。

图3 国外SUPER OLAC和MULPIC冷却技术的冷却能力对比

3.2.3 应用在中厚板生产中的控制冷却新技术

国内开发的控制冷却新技术不仅仅用于使钢板得到类似于正火处理的组织性能,更进一步可将离线热处理实现在线控制[4]。在2003年起,武汉钢铁公司中板厂先后应用了北科工研的直接淬火(DQ)、间断直接淬火(IDQ)、在线热处理(HOP)和直接淬火-分配(DQP)等新技术,提高了多种成品的性能。即可使钢板获得芯表一致的显微组织,通过相变等手段提高钢板强度,降低厚钢板的合金元素添加,改善焊接性能的技术——常化控制冷却(NCC-Normalizing Controlled Cooling, 或 NAC - Normalizing Accelerated Cooling)在2005年由北科工研开发应用,这些成功技术可多种组合,分别应用于中厚板生产中的辊式淬火机(RQ)、特厚板淬火装置等。

国内控制冷却技术的发展,2005年,国产化了X70、X80管线钢板,供当时的重点工程——“西气东输”使用,同时高强度工程机械用钢Q500~Q785级别低碳贝氏体钢的生产,推动了我国工程装备的轻量化,推动了石油储罐用容器钢板610E的规模化生产[5]。2006年,河南舞阳钢铁公司与北京科技大学合作,应用NCC技术开发的110mm厚度的Q460~Z35特厚板应用于鸟巢工程,137mm厚度的2.25Cr1Mo钢应用于国内大型石化工程装备,推动了关键装备制造用原材料的国产化。2021年2月,由北科工研提供的南阳汉冶特钢3800mm特厚板新一代超密快冷系统成功热试并上线投入使用。

原控冷系统采用的是北科工研第一代U型碳钢加密集管技术,于2009年上线使用。本次改造后采用的是北科工研最新一代的不锈钢超密冷却技术,采用密集分散喷射冷却、大幅增加核沸腾区以提高传热效率的技术路线,在采用0.15MPa低压水及水流量仅增加10~15%的前提下,冷却能力较传统加密ACC能提高一倍以上。以20mm厚钢板为例,冷却速率由改造前20℃/s提高到45℃/s,包括温度、组织及物理性能在内的冷却均匀性也得到大幅提高;Q550D的钢板屈服强度,同板差不超过20MPa。新系统的数学模型精度高,能很好的满足贝氏体高强钢在大冷速条件下的温度命中精度,返红温度97.83%命中在±18℃内。三种技术的最大冷却速率对比详见图4。

图4 SUPIC与MULPIC DQ、ACC最大冷却速率对比图

近年来,随着北科工研新一代超密冷却技术在国内中厚板的不断成功应用,其在采用低压水实现其它中压水技术才能达到的冷却速率等方面,越来越多的受到业内专家及同行的高度认可。新一代超密快冷SUPIC系统技术近三年来已先后在南阳汉冶3500mm轧后冷却及中间冷却、南阳汉冶3800mm轧后冷却及中间冷却、宝武鄂钢4300mm中间冷却、天津钢铁集团3500mm中厚板、河北敬业钢铁集团3000mm中板投产。

3.2.4 应用在其他钢材生产中的控制冷却新技术

热轧带钢:其应用的控冷技术从常规层流冷却逐渐发展到高速冷却,因热轧带钢厚度绝大多数在22mm以下,冷却能力提升不如中厚板的明显,因此要求所应用的控冷技术具备均衡的冷却能力、能预防异常激冷组织的能力、保持带钢冷却的均匀性及较低的运行成本[6]。近年来,北科工研开发的超密度喷射冷却技术(SUPIC-L)很好适应了这些需求,提高了50%以上带钢平均冷却速率,降低了70%以上带钢板面的温差,带钢的残余应力降低,避免了出现高强钢冷却后板形恶化现象,成品可满足生产工艺需求。该技术相继推广应用到山钢、吉林建龙、宝武马钢等企业的1450、1500、1580、1780、2250多个生产线,如新余钢铁公司的1580热轧、安阳钢铁公司的1780热连轧带钢等,16mm厚度带钢的冷却速度可达到54℃/s。在热轧带钢中间冷却(IC)、机架间冷却(ISC-InterStand Cooling)也随着控制轧制技术发展得到应用,不仅可用于提高管线钢的控制轧制生产效率,还可用于IF钢的铁素体区轧制[7],极大提升了企业产品质量与产品品种范围。

低合金及特钢棒材生产:低合金棒材最大量的品种就是热轧带肋钢筋[8],国内借助中-精轧机组之间的冷却,结合轧后轻穿水(上冷床温度840℃)或直接轧后轻穿水,开发了低合金热轧带肋钢筋,实现微合金的少加或不加生产HRB400级普通钢筋或抗震钢筋[9]。现在多种冷却技术在国内得到应用,可有效控制激冷层及钢筋截面的硬度差,适应了新国标GB1499.2-2018的要求,减少了合金资源消耗[10]。特钢棒材生产方面,免退火或减退火冷镦钢生产技术得到应用。中大规格优特钢棒材受生产工艺限制,往往需要借助锻造或热处理实现对钢的组织与性能进行调整与控制,生产的流程长、能耗高。针对传统中大规格棒材生产线布局紧凑和生产节奏快的特点,北科工研在开发了控制轧制工艺与装备,在不影响轧线生产节奏和产量的条件下,可以实现对棒材中心疏松、奥氏体晶粒度和相变组织的综合控制,直径120mm以上非调质钢棒材奥氏体晶粒度可以达到6.5级以上,中心疏松0.5级以下,逐渐实现以轧代锻目的。2013年起北科工研在张店钢厂、承德建龙钢厂、沙钢淮钢公司的棒材生产线开发应用了控轧控冷装置。2019年9月起,在沙钢淮钢公司三轧车间采用45#钢坯对单管式控轧控冷工艺和设备进行了热试车,顺利轧制了Φ60mm圆钢,达到预期指标,目前投入了生产。2019年10月,在沙钢淮钢公司四轧车间连轧机组前的步进梁把停止在中间辊道上的1000℃的20m长中间坯托起,移动到缓冷辊道上面往复运行,待下一根中间坯停止后,步进梁重复动作,根据指令国内最大自动跨冷床移钢机的吊钩把在缓冷辊道上往复降温后的中间坯吊回中间辊道,进入连轧机组和冷却器,轧制出Φ115mm圆钢,顺利完成了热试车[11]。通过该项操作可以在2min以内,降温50~100℃,按照先后次序轧制中间坯,提高了轧制效率和产品质量,目前已经投入生产,这些技术推广应用可以大幅度提高轴承钢等特殊钢的综合性能,取得可观的经济效益。

高速线材:高速线材轧后冷却分两区,其一是轧后穿水冷却-恢复段;其二是吐丝后的风冷/缓冷段。前者发挥抑制奥氏体晶粒长大的作用,后者用于控制相变和氧化皮等功能。随着国产化的减定径机组及双模块机组等低温轧制装备技术的开发与应用,高速线材的控制轧制实现了低温定径或减定径轧制,终轧温度最低可到760℃;轧后冷却技术中,气雾冷却、水浴冷却、低压大流量风冷及其组合技术在散卷冷却中得到应用,直径12mm线材的冷却速度可达到40℃/s以上,适应了轴承钢、高合金钢、高碳钢的生产需求。最近高速线材的控轧控冷装备应用了新装备、新工艺,在控制方面,应用了温度模型自动控制系统,对温度进行闭环管理,可方便工人操作,发挥设备性能,提高产品的合格率及产品性能,降低了成本。

2015年,哈飞工业、天津先导、北京科技大学开发了高线双模块机组控轧控冷技术,在江苏永钢、河北辛集奥森钢厂、昆明钢厂等众多高线生产线已经顺利应用。在精轧机后两段穿水箱后处,增加双模块机组,保证轧制速度由90m/s提高至105m/s(规格:Φ5.5~Φ6.5mm),产品精度提高至C级精度以上。

控轧控冷技术在1980年以来在全国已有很大的发展,近年来,采用控轧控冷生产钢材近亿吨/年,在造船、石油、天然气输送管道、锅炉及压力容器、钢板桩、汽车、螺纹钢、钢丝绳、轴承、地质钻杆、机械用钢、建筑用钢、道路用钢、农林业机械用钢等方面都有应用,其中板材占40%左右,棒线材占50%左右,管材和型材各占5%。通过本技术的推广应用已大大节约了我国的钒、钛和稀土等稀缺资源,发展微合金控轧控冷技术具有广阔的前途。

4 发展建言

(1)控轧控冷技术及其结合形成的TMCP工艺技术是改善钢材的力学性能的重要手段,可以说是钢铁业技术进步和实现产品升级换代的代表。采用智能信息化技术推动钢铁生产过程的智能设计与同步精准智能控制,形成基于新一代超密快冷技术的TMCP工艺,需要大力推广应用低压变频系统技术装备、全套高精度快速反应的温度控制软件、超密快冷SUPIC系统技术、中大规格优特钢棒材控轧控冷技术、高线减定径机组及双模块机组控轧控冷技术等智能化技术,探索出新的生产工艺流程、节能降耗、提高钢材性能的新路子。

(2)要求相关各大学发挥研发高端技术的引领作用,与科研单位、钢铁企业进行多途径合作,以社会需求为导向,一切为终端客户服务,拼装备水平和服务质量,加强对现场技术人员系统培训,使其具备软件修改、新功能开发能力,共同开发和优化新工艺,开发新装备与开拓新市场相结合,实现降低成本这一终极目标,把单纯的EPC和改造项目变成共同的项目和事业。

(3)坚持持续发展、创新发展战略,把研究成果及时推广用于生产实践,促进TMCP装备国产化进程,把国家急需用钢作为研发首选,同时培养急需的高级专业工程技术人员,提升我国钢材新产品研发的水平,促进我国钢材制造业的发展壮大,早日使我国成为真正的钢铁强国。