碳量子点对水泥基材料强度及微观结构的影响

2022-06-10李亚倩黄国栋张星雨李永煜刘自强

李亚倩,黄国栋,张星雨,刘 晗,李永煜,刘自强

(安徽理工大学 土木建筑学院,安徽 淮南 232001)

水泥材料是一种无机水硬性胶凝材料,广泛应用于基础建筑工程、海洋工程、桥梁工程、机械工程及地热工程等[1-4]。随着社会经济的快速发展以及科学技术的不断突破,对于水泥材料各方面的性能要求也越来越严苛,例如需要水泥材料具备更高的力学强度、更好的耐久性、更强的抗渗性能等要求[5-7]。纳米材料由于具有尺寸小、比表面积大、表面能高的特点以及特殊的声、光、电、磁、热等效应,越来越多的科研工作者将其运用到高性能水泥材料的制备中;纳米材料的引入往往能有效提高水泥材料的抗压强度、抗折强度、水化速率等,通过纳米材料的掺入制备得到特殊性能的水泥基复合材料,能满足日新月异的社会经济发展需求[8-11]。例如,Mohammed等[12]将氧化石墨烯与水泥材料复合,研究水泥基复合材料的力学与抗渗性能,结果表明:当掺入的氧化石墨烯质量分数(0.01%)较低时,石墨烯能阻止Cl-在水泥中的传输,从而有效地提高其抗渗性能,同时水泥材料的力学性能也得到了提升。荀永宁等[13]通过复掺纳米SiO2和粉煤灰,对透水混凝土的抗压、抗折、抗渗性能进行了叠加增强,当掺入质量分数为5%的纳米SiO2和20%的粉煤灰时,对该混凝土的力学和抗渗性能起到了最大叠加增强效果。Jo等[14]研究表明:纳米SiO2能够与普通硅酸盐水泥水化产物Ca(OH)2反应生成更多的水化硅酸钙(C-S-H)凝胶,通过更快的活化作用以及孔隙填充作用,使得水泥基复合材料的力学性能得到增强。Nazari等[15]研究发现:将平均尺寸为15 nm的Al2O3颗粒加入水泥材料中,随着纳米材料的掺入量(质量分数)从0.5%增加到2%,水泥强度先增大后减小,当Al2O3掺入量为1.0%时获得最高的力学强度。

在诸多纳米材料中,碳量子点(CQDs)由于具备优异的水溶性、低毒环境友好、比表面积大、荧光性能优异以及合成方法简单等特性已被广泛研究[16-18]。CQDs与石墨烯同属碳族,但CQDs成本更低、来源更广泛;将石墨烯掺入水泥材料中研究水泥基复合材料力学和抗渗性能等方面的报道较多,而CQDs是否同样对水泥材料有提高抗渗或增强力学性能等特点鲜少有相关研究报道,同时,掺入CQDs的水泥基复合材料的结构、形貌、水化特性等研究具有科学意义。因此,本文使用一种简单的微波法合成CQDs溶液[19-20],将CQDs与水泥材料复合,研究CQDs的掺入对水泥基复合材料水化过程、组成结构以及力学性能的影响。

1 实验部分

1.1 主要材料和试剂

采用淮南某水泥厂生产的PI 42.5级硅酸盐水泥,性能符合通用硅酸盐水泥(GB 175—2007)的要求,水泥的化学成分如表1所示。

表1 硅酸盐水泥化学成分

主要试剂:葡萄糖(质量分数为98%,分析纯),国药集团化学试剂有限公司;氢氧化钠(质量分数为96%,分析纯),国药集团化学试剂有限公司。

1.2 CQDs溶液的制备

首先,取1 g葡萄糖溶解于10 g NaOH溶液(浓度为1 mol/L,作为反应催化剂)中;其次,将溶有葡萄糖的NaOH溶液放入超声波清洗器中,持续超声15 min直至溶液澄清;再次,将溶液置于微波炉中,在500 W功率条件下持续微波反应1 min,得到棕色CQDs溶液;最后,将CQDs溶液经过冷冻干燥称质量,计算得到CQDs溶液中CQDs的质量分数为3.8%。多次重复实验,制备足够量的CQDs溶液,备用。

1.3 掺入CQDs的水泥基复合材料的制备

将450 g水泥加入搅拌锅中并加入135 g CQDs溶液和去离子水的混合溶液,低速搅拌90 s之后再高速搅拌90 s,然后浇入20 mm×20 mm×20 mm的模具中,浇筑完成的试件立刻置于25 ℃的水中养护,24 h拆模后继续将试件置于25 ℃的水中养护,养护至指定龄期后取出。在135 g的混合溶液中逐渐增大CQDs的掺入量,CQDs溶液用量分别为0、5.5、11、22、33、44、55 g,即试件中CQDs的掺入量(CQDs与水泥的质量比)分别为0、4.64×10-4、9.29×10-4、1.858×10-3、2.787×10-3、3.716×10-3、4.644×10-3。按上述步骤制得的试件分别记为L-1、L-2、L-3、L-4、L-5、L-6、L-7。

1.4 测试方法

采用扫描电子显微镜(SEM,SU8010型,日本日立公司)与透射电子显微镜(TEM,JEM-2010型,日本株式会社)对材料的表观结构、粒径进行分析;采用X线衍射仪(XRD, SmartLab型,日本理学公司)对试件进行物相分析,Cu靶Kα线(波长λ=0.154 18 nm),管电压 40 kV,管电流 100 mA,扫描速度为10 (°)/min,扫描衍射角(2θ)为10°~80°;CQDs的荧光性能通过荧光光谱仪(PL,FL-3型,堀场(中国)集团)进行测试,采用450 W氙灯为激发光源, 200~850 nm高灵敏探测器收集荧光信号;采用水泥强度试验机(AEC-201型,无锡爱立康有限责任公司)对试件的抗压强度进行测试,测试范围0~200 kN,加荷速率2.4 kN/s;使用水泥水化热测定仪(SHR-650D型,无锡建仪仪器机械有限公司)对试件的水化热进行测试,按照国标GB/T 12959—2008《水泥水化热测定方法(溶解热法)》中的步骤完成操作。

2 结果与讨论

2.1 CQDs性能表征

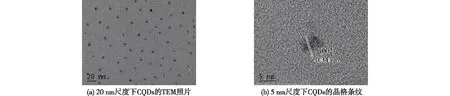

对微波法制备的CQDs进行TEM与荧光光谱分析,用于表征CQDs的微观结构和荧光性能。图1分别是将CQDs溶液滴在超薄碳膜测试获得的TEM与高分辨透射电子显微镜(HRTEM)晶格条纹图片。从图1(a)可以看出:所制备的CQDs溶液中CQDs分散性较好,颗粒大小均一。由图1(b)可见:5 nm尺度观察下CQDs出现晶格条纹,间距为0.34 nm,与CQDs的(002)晶面间距一致。使用Nanomeasure软件对CQDs的颗粒尺寸进行分析,结果见图2。由图2可以得出:本文微波法制备的CQDs的颗粒粒径为4~6 nm。为了进一步验证本文CQDs制备方法的可行性,在320 nm氙灯激发下,对CQDs在380~680 nm波长范围的荧光性能进行检测,得到了如图3所示的荧光发射光谱。由图3可得:所制备的CQDs在400~600 nm有明显的发射峰。综上可得采用微波法成功制备了具有荧光特性的纳米CQDs。

图1 CQDs的TEM测试结果Fig.1 TEM results of CQDs

图2 CQDs颗粒尺寸分布Fig.2 Particle size distribution of CQDs

图3 CQDs的荧光光谱Fig.3 Fluorescence spectra of CQDs

2.2 水泥基复合材料的组成结构分析

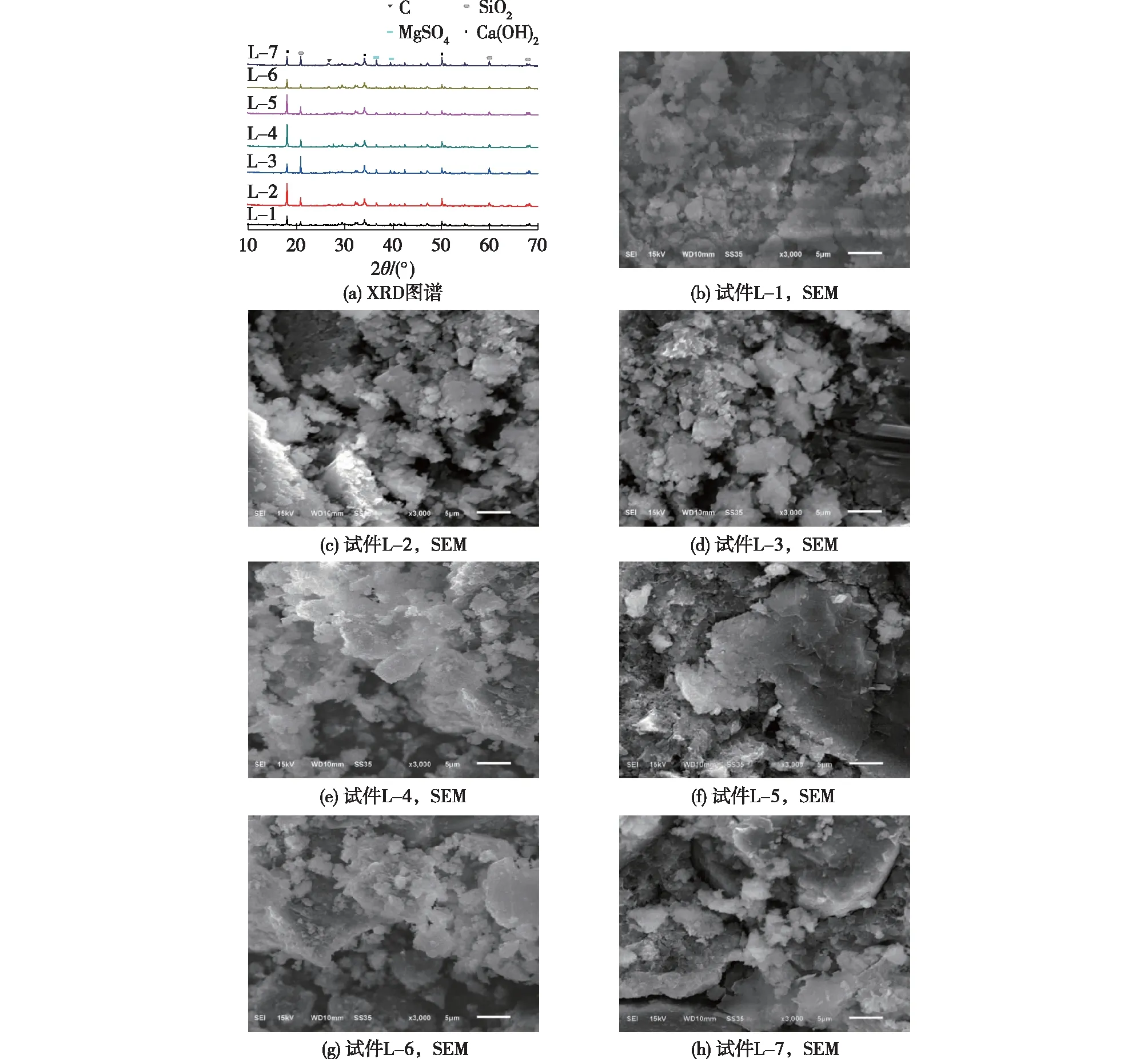

图4为7种试件养护28 d后的XRD与SEM表征结果。由图4可得:7种试件的XRD主衍射峰一致,与PDF标准卡片对比分析得到试件主要由Ca(OH)2、SiO2、MgSO4等构成,随着CQDs掺入量增大,26.28°处出现微弱的C特征峰。由于水泥组成复杂,无定形物质较多,在水化反应完全后,水泥材料整体发硬,因而微观形貌呈现出粗晶粒析出、锚片状水化硅酸钙(C-S-H)以及层状方形Ca(OH)2混合的状态。由图4可知:随着CQDs掺入量的增大,试件中块状水化相增多,这表明试件的水化反应程度得到改善,水化产物产生量增大,试件内部的微观结构趋于紧密,试件的整体性逐渐提高。

图4 试件的XRD与SEM表征结果Fig.4 XRD and SEM results of specimens

2.3 试件抗压强度分析

测试掺入不同质量分数CQDs的净浆试件养护3、7、28 d抗压强度,结果如图5所示。由图5可得:随着养护时间的延长,7种试件的抗压强度都逐渐增大。不同试件对比来看,随着CQDs掺入量的增大,CQDs与水泥的质量比从0、4.64×10-4、9.29×10-4、1.858×10-3、2.787×10-3、3.716×10-3增加到4.644×10-3,养护3和7 d的试件抗压强度先小幅增大后趋于稳定,试件L-6与L-7的抗压强度增大不明显甚至有所下降;而养护28 d的试件抗压强度随着CQDs掺入量增大先增大后减小。养护28 d,对比样试件L-1的抗压强度为92.92 MPa,试件L-5的抗压强度最大(达到 100.98 MPa),比试件L-1的抗压强度增大了8.67%,试件L-6和L-7的抗压强度反而下降。从上述结果可以看出CQDs的掺入对水泥材料的力学性能有提升作用,而且力学性能随掺入量增加先增大后减小的变化规律与文献[21-22]报道的掺入石墨烯对水泥基复合材料力学性能的影响相似。因此,与石墨烯对水泥基复合材料力学性能影响机制一致,CQDs对水泥基复合材料力学性能的提升很大程度上是基于CQDs优异的水吸附及比表面积大的特性:在水泥水化过程中,通过CQDs的水吸附以及孔隙中水分子的运输作用,水泥水化速度提高;同时CQDs在孔隙中能起到填充作用,使得水泥结构致密性增大从而力学性能提升。但过多CQDs的掺入也不能进一步改善水泥水化反应,这很可能是因为过高浓度的CQDs导致水表面张力进一步增大,使得水化过程中吸附大量水的CQDs难以进入水泥孔隙进行运输填充作用,从而水化反应速度减缓。

图5 试件的抗压强度Fig.5 Compressive strength of specimens

2.4 CQDs对水泥水化热的影响

硅酸盐水泥的水化反应是水泥基材料凝结硬化、形成强度的原因。为了进一步分析掺入CQDs对水泥材料力学性能提升的原因,对试件进行水化热反应测试,结果见图6。由图6可得:试件L-1水化放热峰出现的时间为14.0 h,而试件L-2、L-3、L-4、L-5水化放热峰出现的时间分别为14.0、13.8、13.0、13.0 h,可以看出随着CQDs掺入量的增加,试件的水化放热峰出现的时间逐渐缩短,说明CQDs的掺入有利于水化反应的快速进行;而试件L-6和L-7水化放热峰出现的时间分别为16.0 和17.0 h,说明水化放热峰出现的时间延长了,因此可以得出CQDs浓度过高会影响水泥水化的进行。

图6 试件水化热测试曲线Fig.6 Hydration heat curves of specimens

3 结论

1)使用简单的微波法成功合成了具有荧光特性的、颗粒尺寸为4~6 nm的CQDs材料,并将其与水泥材料复合制备不同CQDs掺入量的水泥基复合材料。

2)在水泥中掺入适量CQDs能加快水泥水化反应进程,对水泥基复合材料的力学性能有提升作用。抗压强度随着CQDs掺入量的增大呈现先增大后降低的趋势。当CQDs与水泥质量比为2.787×10-3时,水泥基复合材料的抗压强度最佳(养护28 d,100.98 MPa),比未掺CQDs试件的抗压强度(92.92 MPa)提高了8.67%。