方钢管柱-钢梁穿芯螺栓连接节点拟静力试验

2022-06-10樊建慧王顺华黄炳生

樊建慧,王顺华,黄炳生

(1.南京工业大学 土木工程学院,江苏 南京 211800;2.句容市消防设计审查中心,江苏 镇江 212400)

方钢管柱具有各向等强、抗扭刚度较大、承载能力较强、抗腐蚀性能好、组成结构轻巧美观等优点;与H形钢柱相比,用钢量省,成本低;与圆钢管柱相比,梁柱连接构造简单,便于制作施工。方钢管柱或方钢管混凝土柱与H形钢梁钢框架结构在日本等国广泛应用[1-2],国内也已开始研究,并在多层钢结构房屋中进行应用[3-5]。但目前都是采用现场焊接的刚性梁柱连接方式,不能实现装配化。

钢框架的梁柱半刚性连接是通过高强螺栓和连接件(角钢、T形钢、端板等)把梁柱连接起来的。半刚性连接节点构造简单,焊接工作在工厂完成,而在工地只需进行高强螺栓连接,施工速度快、质量易保证,构件和节点的加工容易实现产业化和标准化,现场可以实现装配化,有利于解决目前我国建筑产业存在的建造周期长和劳动生产率低等问题,因此对方钢管柱钢框架梁柱的半刚性连接的研究很有必要。

国内外对H形钢梁柱半刚性连接节点进行了较多研究[6-10],近年来,对方钢管与H形钢半刚性节点的研究逐渐开展。国外,France等[11]提出了矩形钢管柱热塑钻螺栓连接节点,并对此连接进行了静力性能的研究;日本开发出一种用于钢管柱-H形钢梁连接的单面拧紧螺栓(TCBB)[12]; Lee等[13]也对矩形钢管柱-H形钢梁单面拧紧螺栓连接进行了静力性能研究;Waqas等[14]对采用盲眼螺栓和端板连接的方钢管柱-H形钢梁节点进行了静力和循环加载试验,研究了节点参数对节点抗震性能的影响。国内,李维伟[15]根据国外单面拧紧螺栓技术,对冷弯方管柱与H形钢梁外伸端板连接和顶底角钢连接进行了静力有限元分析;王新堂等[16]通过在方管柱腹板上开圆孔,实现方管柱与H形钢梁的螺栓连接,并进行了静力试验;李国强等[17]给出了矩形钢管柱端板单向螺栓连接节点初始转动刚度的理论计算公式;杨晓杰等[18]对矩形钢管柱平齐式端板对拉螺栓连接节点的滞回性能进行了研究,节点抗弯刚度在后期下降很快,滞回曲线的捏拢效应明显,在试验的基础上,提出了节点的恢复力模型。

然而,目前对方钢管与H形钢装配式连接节点的抗震性能试验研究较少。本文采用长螺栓穿过方钢管柱,实现柱与H形钢梁的装配式连接,进行了2个采用方钢管柱与钢梁半刚性连接节点的拟静力试验,分析了循环荷载作用下节点的滞回性能、强度、延性、耗能能力、破坏特征等,为实现方钢管柱与H形钢梁的装配式连接提供技术支撑。

1 试验概况

1.1 试件设计

以钢框架边节点和中节点为试验对象,根据试验条件,设计、制作了2个方钢管柱与H形钢梁对穿螺栓节点试件STJB-01、STJB-02,结构如图1所示。STJB-01为边节点,STJB-02为中节点。采用H 250 mm×120 mm×5 mm×6 mm焊接钢梁,柱为200 mm×200 mm×8 mm的冷成型方钢管。钢梁翼缘与T形连接件围焊,2个T形连接件通过10.9级M16高强螺栓与方钢管柱相连。钢材为Q235-B,标准拉伸试验结果:屈服强度(fy)=306.4 N/mm2,极限强度(fu)=417 N/mm2,弹性模量(E)=2.02×105N/mm2。

1.2 试验方案

边节点和中节点试样的试验装置如图2所示,为防止梁出现侧向失稳,在梁端设置侧向支撑,使梁端只能上下移动而不能发生侧向位移。柱的上下端为铰支座,柱顶由千斤顶施加轴向荷载,梁端采用4个千斤顶施加反对称往复循环荷载,通过液压控制系统进行同步加载。

先分5级在柱顶施加荷载至N=250 kN,然后在梁端反对称施加竖向荷载,每级加载约为预估屈服荷载的20%,接近预估屈服荷载时,每级加载约为屈服荷载的10%,加载到节点出现屈服;屈服后在梁端施加竖向低周反复荷载,加载改由位移控制,取屈服位移为位移步长,每级循环反复加载3次,直到试件破坏。

在每个试件梁端各布置1个位移计以测量该处的竖向变形,在靠近节点区梁柱间设置位移计以测量节点转角(图3)。为了了解节点的应力状态和传力机制,在H形钢梁翼缘、方钢管柱翼缘及腹板和T形连接件上布置了应变计,如图3所示。

图3 应变计布置(mm)Fig.3 Strain gages layout (mm)

2 结果与讨论

2.1 试验过程及现象

对试件STJB-01组装时,对10.9级M16高强螺栓按规范标准施加100 kN预拉力后,方钢管柱翼缘由于面外受拉出现了向内的凹曲变形。梁端荷载按每级15 kN逐渐施加,荷载达到71.82 kN时,由于侧向支撑设计上的不足,钢梁出现了侧向扭转,梁端千斤顶加载偏心,纠正后继续加载,每级5 kN。由于对试件承载力估计不足,静力加载直至112.86 kN。对STJB-01试样进行低周反复加载试验,由于钢梁侧向扭转变形的影响,使得试件在第1个循环未完成时,钢梁翼缘就出现了屈曲变形(图4(a)),当梁端位移为53.23 mm时,梁端荷载(Pu)达到最大,为128.25 kN。破坏时,T形连接件与方钢管柱之间出现较大的间隙,T形连接件翼缘变形较大,方钢管柱腹板出现较大的鼓曲现象(图4(b)),与T形连接件端板相接触的方钢管柱翼缘变形更大(图4(c))。这是由于方钢管柱翼缘和T形连接件翼缘都承受来自螺栓的面外拉力,从而导致翼缘发生较大的内凹曲变形及腹板的向外鼓曲变形。

图4 STJB-01试件破坏情况Fig.4 Failures of STJB-01 specimen

与试件STJB-01一样,对试件STJB-02组装时,对10.9级M16高强螺栓按规范标准施加100 kN预拉力后,方钢管柱壁出现向内凹曲变形(图5(a))。对试件STJB-02进行静力加载,梁端荷载按每级12 kN逐渐施加,当梁端荷载到第6级加载后,进行低周反复加载。当梁端位移达到45.00 mm时,方钢管柱壁鼓曲变形较大(图5(b)),穿芯高强螺栓的螺帽出现松动;当梁端位移为106.18 mm时,梁端荷载达到最大,为71.82 kN,之后梁端荷载开始下降。由于方钢管柱腹板的鼓曲,节点进入大变形阶段(图5(c)),刚度退化严重,当梁端位移为114.59 mm时,梁端荷载为61.56 kN,停止加载。由于对钢梁的侧向支撑进行了改进,有效地防止了钢梁的侧向扭转变形,保证了试验的正常进行。

图5 STJB-02试件破坏情况Fig.5 Failures of STJB-02 specimen

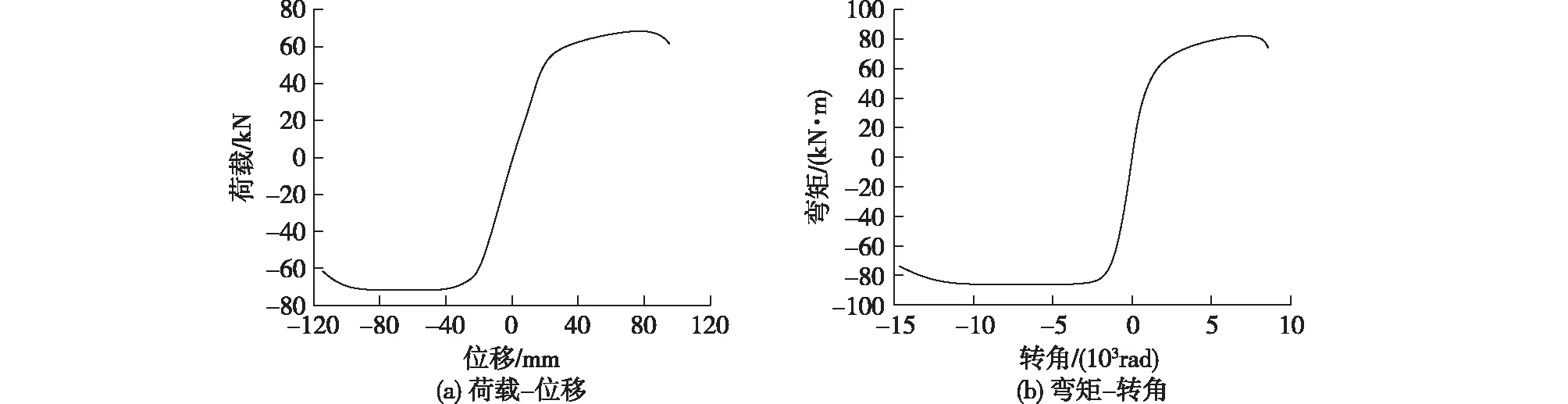

2.2 静力性能

试件单调加载时,梁端荷载-位移及弯矩-转角曲线分别如图6和7所示。由图6和7可以看出:在静力加载初期,梁端荷载与位移之间的关系基本呈直线变化,节点也处于弹性工作状态;而弯矩-转角曲线在荷载较小时就有非线性关系。试件的屈服荷载、屈服位移、节点弹性极限转角和弯矩以及初始转动刚度如表1所示。由表1可知:STJB-02的屈服位移比STJB-01的大,这是因为十字形节点两侧梁端均有荷载作用;STJB-01与STJB-02初始转动刚度相差不大,但STJB-02初始转动刚度略大,这可能是由于STJB-01在高强度螺栓拧紧时,方钢管柱产生的凹曲变形较大。

图6 试件的荷载-位移曲线Fig.6 Load-displacement curves of specimens

图7 试件的弯矩-转角曲线Fig.7 Moment-rotation curves of specimens

表1 试件弹性特性

2.3 滞回曲线和骨架曲线

试件STJB-01和STJB-02的滞回曲线分别如图8和9所示。由图8可知:由于钢梁在一周循环加载还没有完成,就过早地侧向失稳破坏,滞回曲线不完整,但仍可以看出滞回曲线的捏拢现象。由图9可知:第1级荷载循环下的滞回曲线呈梭形;但在第2级荷载循环下,试件刚度退化,滞回曲线呈S形,出现明显的捏拢现象,该级荷载为试件的最大荷载(71.82 kN),这主要是由于试件在71.82 kN荷载作用下,方钢管壁出现了明显的屈曲变形。试件STJB-02的骨架曲线如图10所示。由图10可知:梁端荷载-位移与节点弯矩-转角骨架曲线具有非常相似的形状,骨架曲线可以分为弹性阶段、强化阶段和破坏阶段,可以用双线性曲线表达。根据STJB-02的骨架曲线得到的试件特征值见表2,试件位移延性达到了3.36。试件STJB-02滞回曲线的能量耗散系数为1.39,等效黏滞阻尼系数为0.22,这表明STJB-02远小于方钢管混凝土柱穿芯螺栓端板连接节点、H形钢柱端板连接节点及方钢管混凝土柱刚性节点的耗能能力[19-22]。

图8 试件STJB-01滞回曲线Fig.8 Hysteresis loops of STJB-01 specimen

图9 试件STJB-02滞回曲线Fig.9 Hysteresis loops of STJB-02 specimen

图10 试件STJB-02骨架曲线Fig.10 Envelop curves of STJB-02 specimen

表2 试件STJB-02的特征值

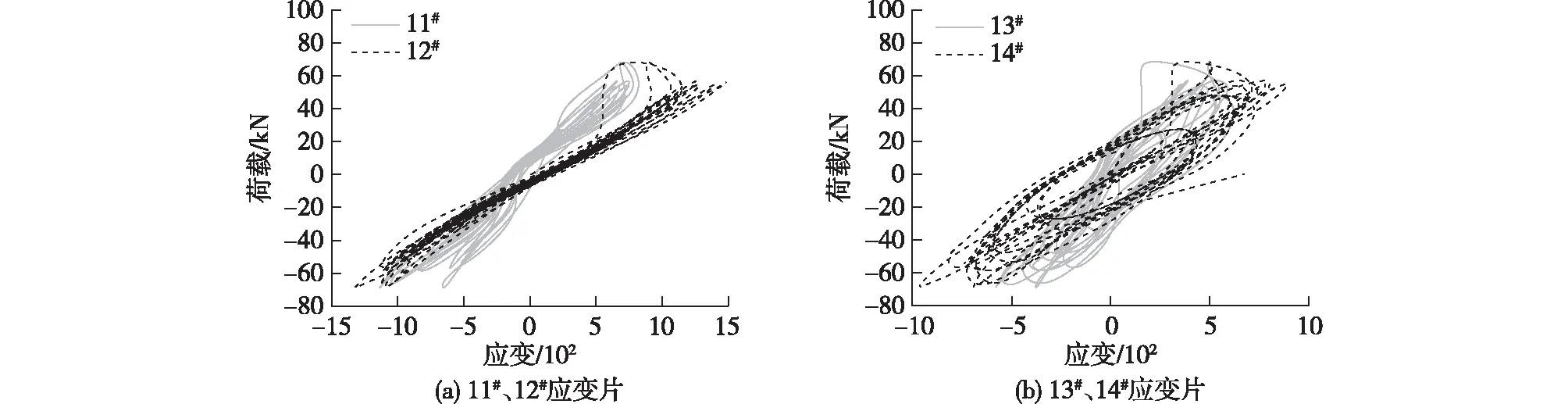

2.4 应变分析

图11为试件T形连接件腹板6#、7#和8#处的应变。由图11可以看出:T形连接件腹板上的应变大致呈中部较小而两侧较大的U形对称分布,随着钢梁端部荷载的逐渐增大,T形连接件腹板在柱角位置的应变增大较快,而截面中间增大较慢,而且随着荷载增大,这种不均匀性增大。STJB-01在静力加载超过61.56 kN后,T形连接件腹板在柱角位置开始屈服,但在进入循环加载前,腹板中部应变仍在弹性范围;STJB-02在循环荷载达到最大值71.82 kN时,T形连接件腹板在柱角位置屈服,腹板中部应变仍在弹性范围,拉应变与压应变呈相同规律。

图11 T形连接件腹板应变分布Fig.11 Strain on section of the T web

图12和13分别为STJB-02试件T形连接件腹板和钢梁翼缘的应变随荷载变化曲线。由图12和13可以看出:当节点发生破坏时,6#、8#处在正向荷载下已达屈服,其他各应变片始终处在弹性阶段,说明STJB-02半刚性节点主要在T形连接件腹板发生塑性变形。梁端弯矩主要通过钢梁翼缘和T形连接件传给高强螺栓与方钢管柱。6#与8#、9#与10#、11#与12#、13#与14#的应变变化形状分别大致相同,说明侧向支撑改进后对钢梁端部形成有效的侧向支撑,使梁端加载基本保持对中。

图12 STJB-02试件T形连接件腹板应变随荷载变化曲线Fig.12 Strain on the T web varying with the load of STJB-02 specimen

图13 STJB-02试件钢梁翼缘应变随荷载变化曲线Fig.13 Strain on the beam flang varying with the load of STJB-02 specimen

图14为STJB-02试件节点区1#、2#、3#、5#处应变随荷载变化曲线。由图14可以看出:方钢管柱腹板各应变花处钢材均达到屈服,但应变曲线包围的面积较小,表明节点的耗能能力差,这是由于方钢管柱出现了严重的鼓曲变形。钢梁腹板中部的5#应变花在3个方向的应变均较小,说明钢梁的腹板受力较小,腹板有很高的承载力。

图14 STJB-02试件节点区应变随荷载变化曲线Fig.14 Strain on panel zone varing with the load of STJB-02 specimen

3 结论

1)由于方钢管柱壁较薄,在施加螺栓预拉力时,面外受拉发生内凹曲变形,从而降低了节点的承载力。

2)由于方钢管柱壁的屈曲,方钢管柱-H形钢梁对穿螺栓连接节点的滞回曲线发生捏拢现象,节点抗震性能差,能量耗散系数和等效黏滞阻尼系数远小于方钢管混凝土柱、H形钢柱端板连接节点。

3)方钢管柱-H形钢梁对穿螺栓连接节点的骨架曲线可以分为弹性阶段、强化阶段和破坏阶段,可以用双线形曲线表达。当节点破坏时,T形钢腹板达到屈服,但应变分布不均匀。

4)方钢管柱-H形钢梁对穿螺栓连接宜在节点区对柱壁进行加强,从而提高节点的承载力和耗能能力。