太阳能高温异型热管接收器吸热面结构优化分析

2022-06-10张纹齐李月豪姚慧聪王银峰朱跃钊

张纹齐,李月豪,姚慧聪,王银峰,朱跃钊,

(1.南京工业大学 机械与动力工程学院 江苏省过程强化与新能源装备技术重点实验室,江苏 南京 211800;2.南京工业大学 能源科学与工程学院,江苏 南京 211800)

太阳能高温接收器是太阳能高温热利用的核心元件,传统的直接照射式和间接受热式太阳能接收器容易出现局部高温热点、腔体温度梯度大等问题[1]。热管具有优良的导热和均温性能且对热响应迅速,是高效传热元件[2-3],将热管应用于太阳能高温接收器中成了国内外的重要研究方向。

美国桑迪亚国家实验室Andraka等[4-5]研发了一套整体式热管接收器,其吸热面为拱顶形状,蒸发段由椭球球面与半球面贴合而成,并以4根热管组成冷凝段,接收器集热效率超过直接照射式的20%,但蒸发段表面出现局部热点而烧出小洞。德国航空航天公司Laing 等[6]改进了以筒体内壁面为吸热面的径向式热管接收器,内部两端分布陶瓷泡沫和漫反射陶瓷锥体,使得进光损失仅为1%,但接收管发生泄露而被迫中止实验。南京工业大学张红等[7]研制了一套组合式高温热管接收器,由数根圆柱状高温热管圆周均匀分布,其蒸发段在吸热腔内,冷凝段置于套管中,减少了接收器的应用限制,并且单根热管出现泄漏不会影响其他热管正常运行。

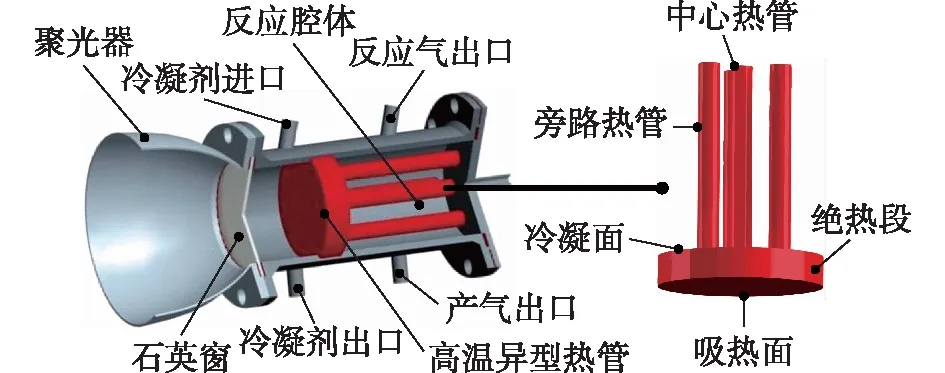

平板热管相比于传统管式热管在改善接收面均温性能方面具有优势,更适合用作太阳能塔式与碟式接收器[8-10]。Yang[11]研发了一种用于太阳能塔式电站的高温平板热管接收器,经实验表明,该接收器具有良好的启动性能和均温性能。韩国航空大学[12-13]通过实验研究表明,矩形钠热管可以减少热量的不均匀输入,使得蒸发段内部形成更均匀的温度场;除此之外,他们还开发了一种带有盘式蒸发器和冷凝器的环形钠热管,并得出了该热管的有效热导率和热阻[14]。孙阳[15]制造了一种将平板热管与圆柱形热管耦合的异型钠热管接收器,热管应用温度范围为600~800 ℃,温度梯度小于10 ℃。朱跃钊课题组[16-20]通过将热板与热管耦合,构造了以平板热管底面为集热面的太阳能高温热化学耦合相变反应器(图1)。因此,高温异型热管良好的传热性能与均温性能,对太阳能集热器在非均匀热流密度、非稳态传热条件下的运行具有显著提升作用,通过优化高温热管的结构形式,可进一步提升其光热转换效率,解决局部温差过大产生的应力集中等问题。本文对高温异型热管的不同吸热面结构进行优化比较,分析其在高倍聚光模拟器下的光热转换特性,通过对比不同热流密度下的热应力,以获得更佳的吸热面结构,同时,搭建电加热实验平台,考察该新型高温异型热管的启动及均温特性。

图1 太阳能高温热化学耦合相变反应器Fig.1 Solar high-temperature thermochemical coupling phase change reactor

1 高温异型热管及实验装置

1.1 高温异型热管结构

本文研究的高温异型热管(HTSSHP)结构如图1所示,吸液芯为双层830 μm金属丝网,壳体材料为310S不锈钢,热管工质为金属钠。4根柱状热管分布于热板一侧,与热板冷凝面构成冷凝段;另一侧为蒸发段,作为吸热面吸收高倍汇聚的光线。为此,分别设计了平板吸热面以及椭球吸热面结构。HTSSHP结构参数如表1所示。

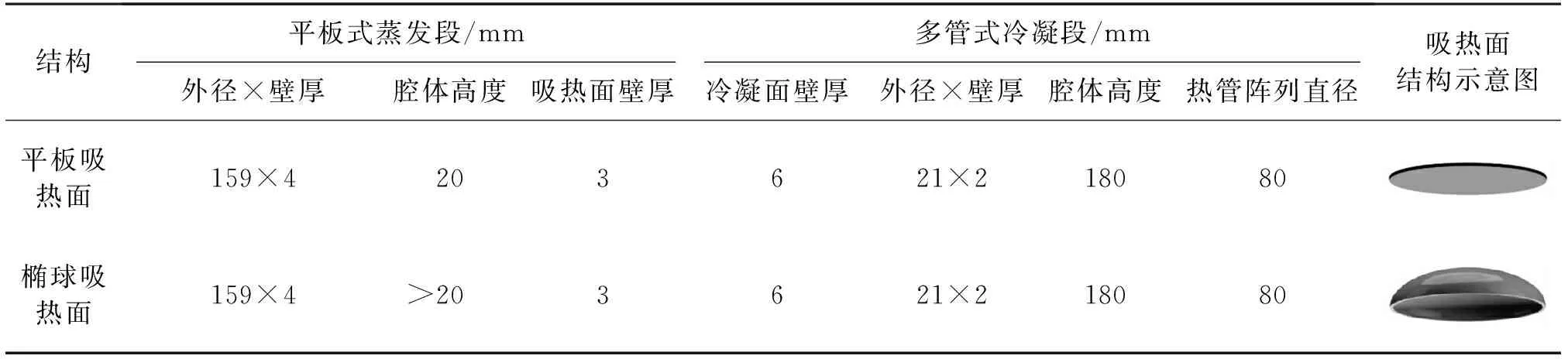

表1 高温异型热管结构参数

1.2 碟式太阳能模拟器

碟式太阳能模拟器系统如图2(a)所示,采用碟型聚光式太阳能模拟器作为光源对HTSSHP进行光热性能测试。太阳能聚光模拟器如图2(b)所示,模拟器搭载20个高功率短弧氙灯(最大输出功率为3 kW,色温约为6 000 K),最高电功率可达60 kW;聚光灯罩为旋转抛物面型,开口直径为410 mm。

图2 碟式太阳能模拟器系统Fig.2 Dish solar simulator system

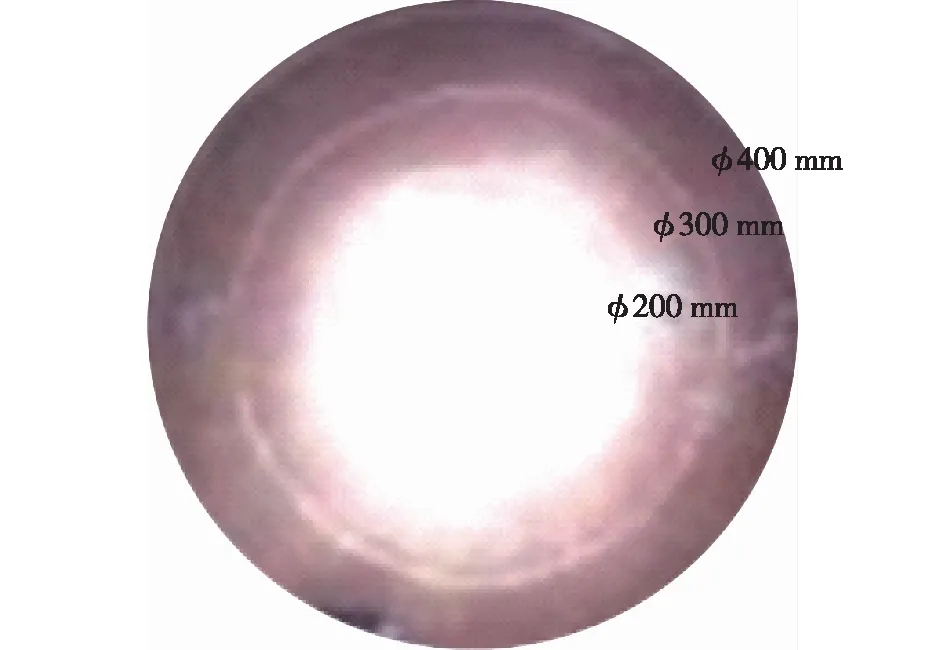

图3为利用太阳能模拟器对焦平面进行聚光测试后叠加的光斑,焦平面有效光斑直径约为200 mm,接收靶面(210 mm)平均热流密度约为130 kW/m2[18](电功率为56.9 kW)。采用红外热像仪(Vario CAM HD head 980型)测试焦平面的温度分布,范围为600~1 200 K。

图3 光斑分布Fig.3 Distribution of faculae

1.3 电加热实验装置

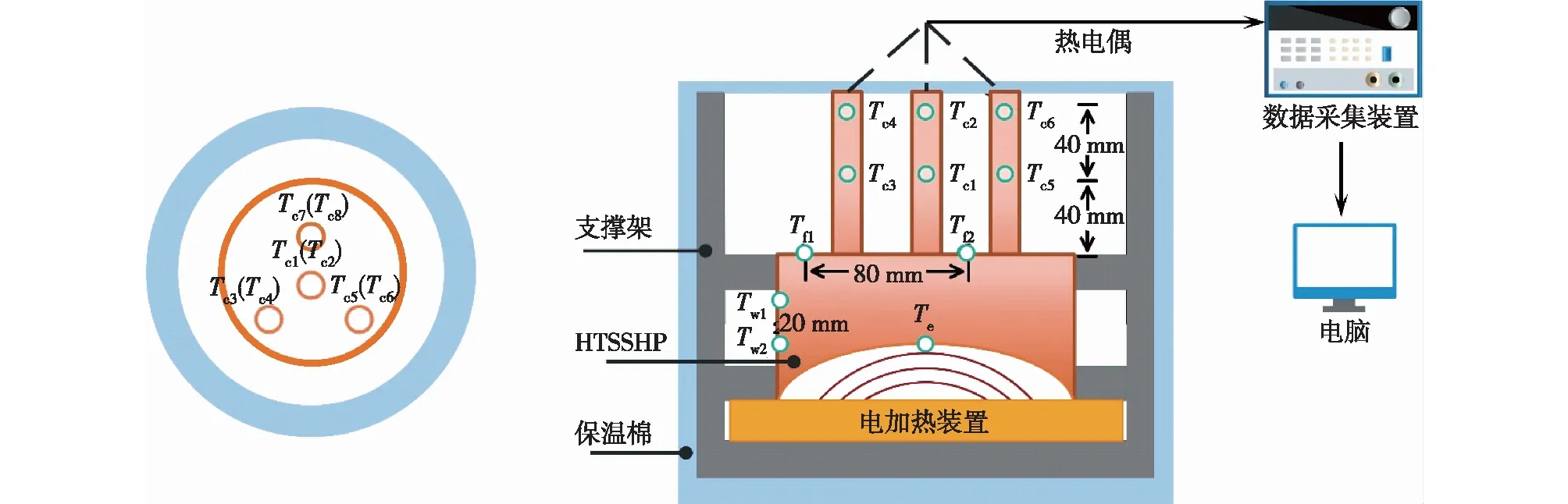

对椭球吸热面结构HTSSHP的启动和均温性能进行实验研究,其热管冷凝段腔体结构长度为90 mm。实验系统主要由HTSSHP、电加热实验装置和数据采集系统、数据监控系统等组成(图4)。实验热源采用4根硅碳棒制成的端面加热炉(额定功率为5 kW),利用电量检测仪测量电炉的加热功率,通过接触调压器控制输出功率。

图4 HTSSHP电加热实验装置Fig.4 Electrical heating set-up for HTSSHP

由图4可知:在HTSSHP上布置有13根K形热电偶(误差±1 ℃);在平板热管蒸发(FDE)段椭球结构吸热面布置了1根热电偶,用于测量吸热面温度,记为Te;在绝热段布置2个热电偶,用于判定其内部的钠工质形态,温度均值记为Tw;在FDE段平板冷凝段布置2根热电偶,用于测量冷凝面温度,平均温度记为Tf;在热管冷凝(CC)段布置了8根热电偶,用于测量热管冷凝段的轴向温度(Tc),将旁侧热管相同高度处平均温度记为TCP1=(Tc3+Tc5+Tc7)/3,TCP2=(Tc4+Tc6+Tc8)/3,中心热管温度记为Tc1、Tc2。

电加热实验针对冷凝面保温良好情况下的启动及均温特性,通过改变加热功率(1.2~2.5 kW),考察不同FDE段圆截面热流密度(67.0~139.7 kW/m2)下HTSSHP的传热性能。

2 仿真模拟

2.1 光学仿真模型

应用Trace pro光学仿真软件,根据图2(b)所示太阳能聚光模拟器的氙灯方位,以均匀角密度分布剖面构建20个格点光源;光束置于垂直格点方向,波长为0.546 1 μm,参考氙灯发射波谱;光源直径为200 mm,可保证接收面内光线有效汇聚。基于上述光学模型设定,在入射光功率为5.78 kW条件下,比较两种结构的光热转换特性,并且在太阳能高温热管反应器的实际应用过程中会出现辐照减弱、辐照随机性和不均匀性,因此考察了不同光源分布(总光源一半(半圆)、四分之一、成直线分布(4个氙灯))对吸热面接收功率的影响。

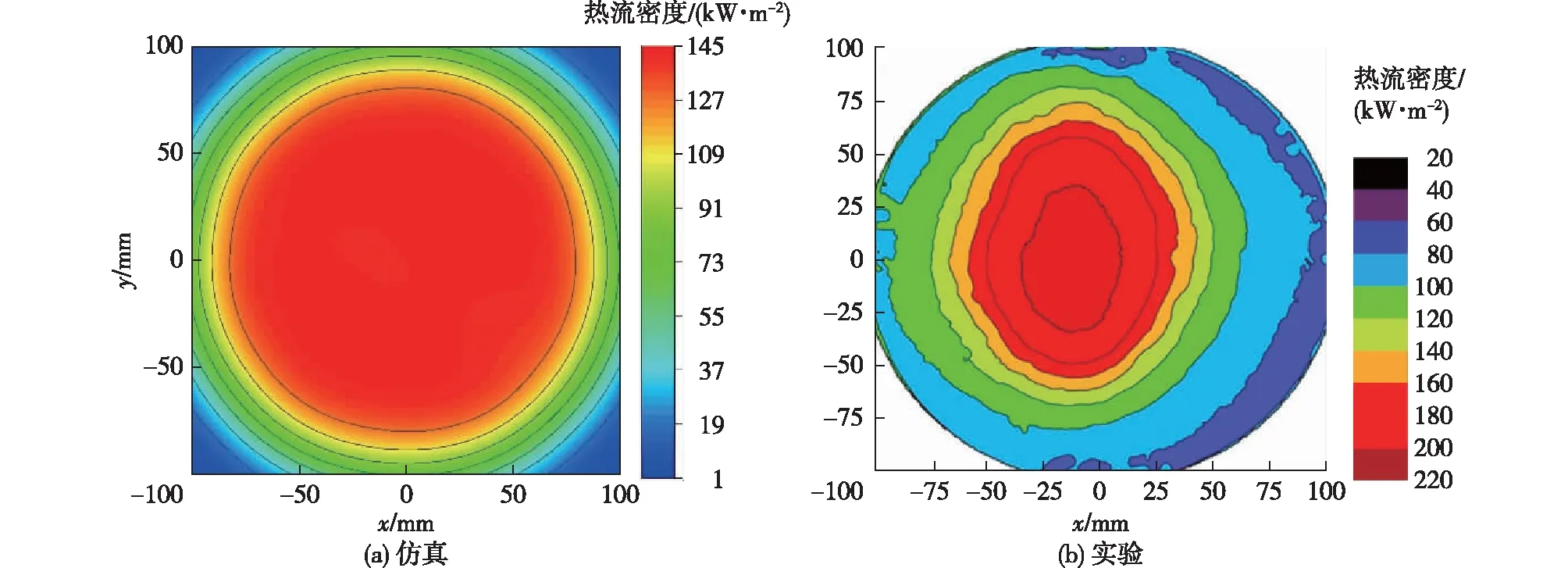

为验证光学仿真中接收靶面热流密度所实现温度分布的可靠性,以本文创建的光学仿真模型对直径为210 mm的焦平面进行光线追迹。在假定光功率完全转换为热功率的前提下,与焦平面的热流密度分布梯度进行对比验证,结果如图5所示。由图5可知:当焦平面平均入射光功率为4.5 kW时,两者平均热流密度均约为130 kW/m2,焦平面中心的热流密度分布呈现明显的椭圆形结构,在直径为120 mm圆内的热流密度大于140 kW/m2,仿真结果较低于实验值,其表面热流密度在焦平面中心形成直径约为140 mm的分布式圆形,热流密度范围为130~150 kW/m2,总体来看仿真结果可以描述接收面热流密度分布情况。

2.2 热应力仿真模型

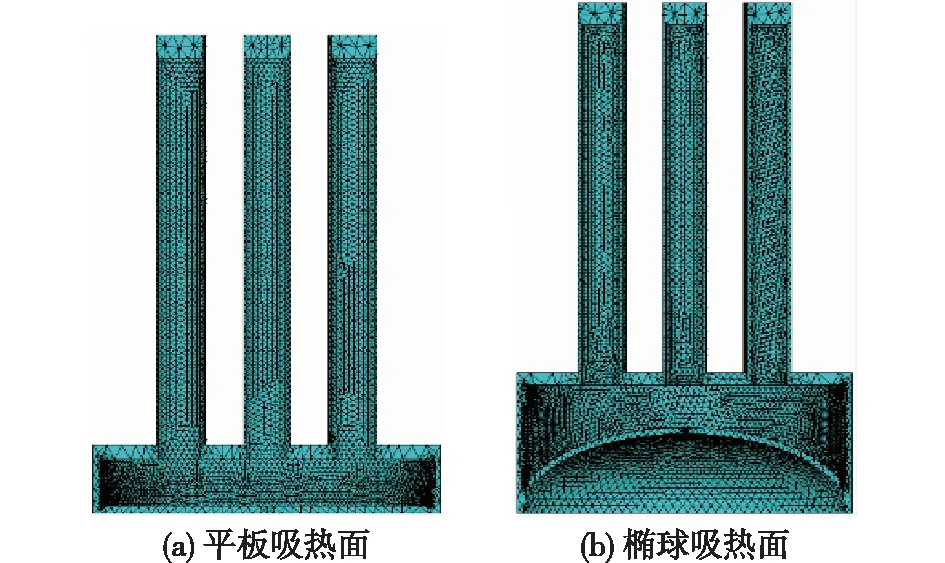

通过ANSYS有限元分析软件对平板和椭球吸热面结构进行热应力模拟。由于HTSSHP模型整体结构、载荷及约束对称,为简便运算,选定结构模型的1/3为计算域求解温度场及热应力。导入图1中HTSSHP实体模型的1/3,以三面、四面体为基础单元划分网格。图6为HTSSHP的网格模型,两种结构所得单元数量分别为41 274和50 786个,经网格独立性验证表明,误差均小于5%。

设定计算域边界条件如下:①吸热面平均温度通过接收面内平均热流密度经斯特藩-玻尔兹曼公式计算可得,并设定对应温度的钠饱和蒸气压;②热板外壁面绝热,多管冷凝段外壁面保温良好,自然对流系数为5 W/(m2·K),环境温度为298.2 K;③热管、热板外壁面设定大气压力0.1 MPa;④结构底面约束轴向位移,对称面为对称约束。壳体材料物性参数参考GB/T 20878—2007。

因为热管优良的导热性能,所以在仿真模拟中需要设定HTSSHP的导热系数,设定为3 kW/(m2·K)(参考高温钠热管导热系数)。基于上述边界条件计算温度场,并将节点温度载荷导入结构分析,完成热应力仿真。

图5 焦平面热流密度分布Fig.5 Heat flux of focal planes

图6 网格划分Fig.6 Grid meshing

3 结果与讨论

3.1 接收面的光学特性

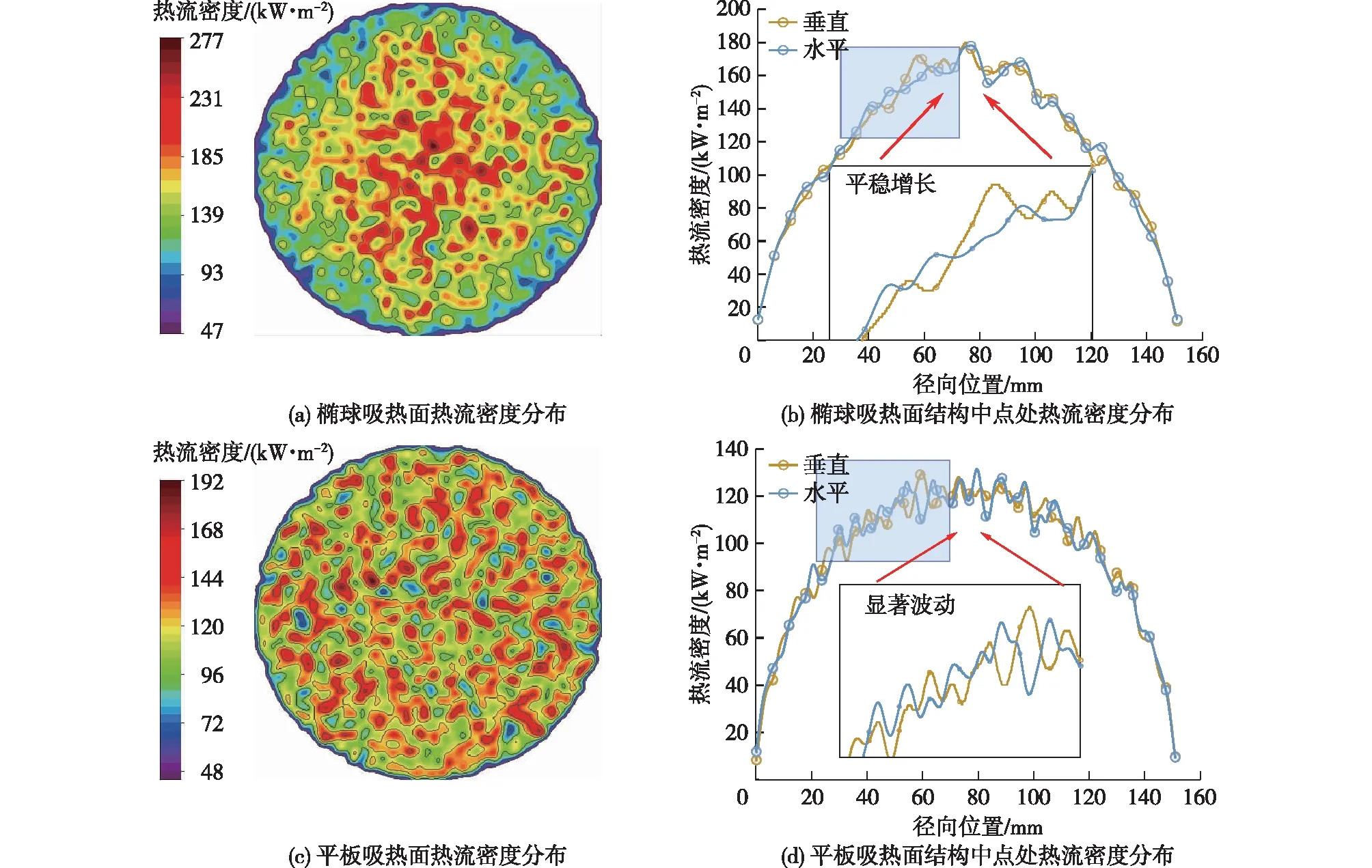

图7为椭球和平板吸热面结构的接收面热流密度。由图7可知:当异型热管入射光功率为5.78 kW时,椭球吸热面结构接收功率为2.7 kW,是平板吸热面结构接收功率(2.1 kW)的1.3倍,这是由于椭球吸热面结构接收面内存在光线反射,在接收面中心形成高辐射通量密度聚集区,表明椭球吸热面结构可有效提升聚光能力。椭球和平板吸热面结构的接收面平均热流密度分别为56.2、118.3 kW/m2,这是因为椭球结构吸热面的面积较大,其平均热流密度会明显较低。

图7 接收器吸热面的热流密度分布Fig.7 Heat flux distributions on endothermic surfaces of the receivers

椭球吸热面热流密度分布均匀,从周向至中心热流密度呈明显增大趋势;并且热流密度相同区间的域面积越大,梯度越小,热流密度低值与平板吸热面结构低值相近。并且,接收面内30~120 mm位置,出现因结构的凹面特征导致光线反射,所形成辐射通量汇聚,相较于平板吸热面中心,45 mm半径圆内热流密度明显增加。平板吸热面垂直及水平方向热流密度分布杂乱,呈现小块状随机散布,且随着圆周向中心位置的距离递近,热流密度不断发生波动,在高温太阳能热利用中,大功率太阳能聚光系统的热通量一般大于200 kW/m2,所以平板吸热面结构温度分布会呈现较为明显的不均匀性。

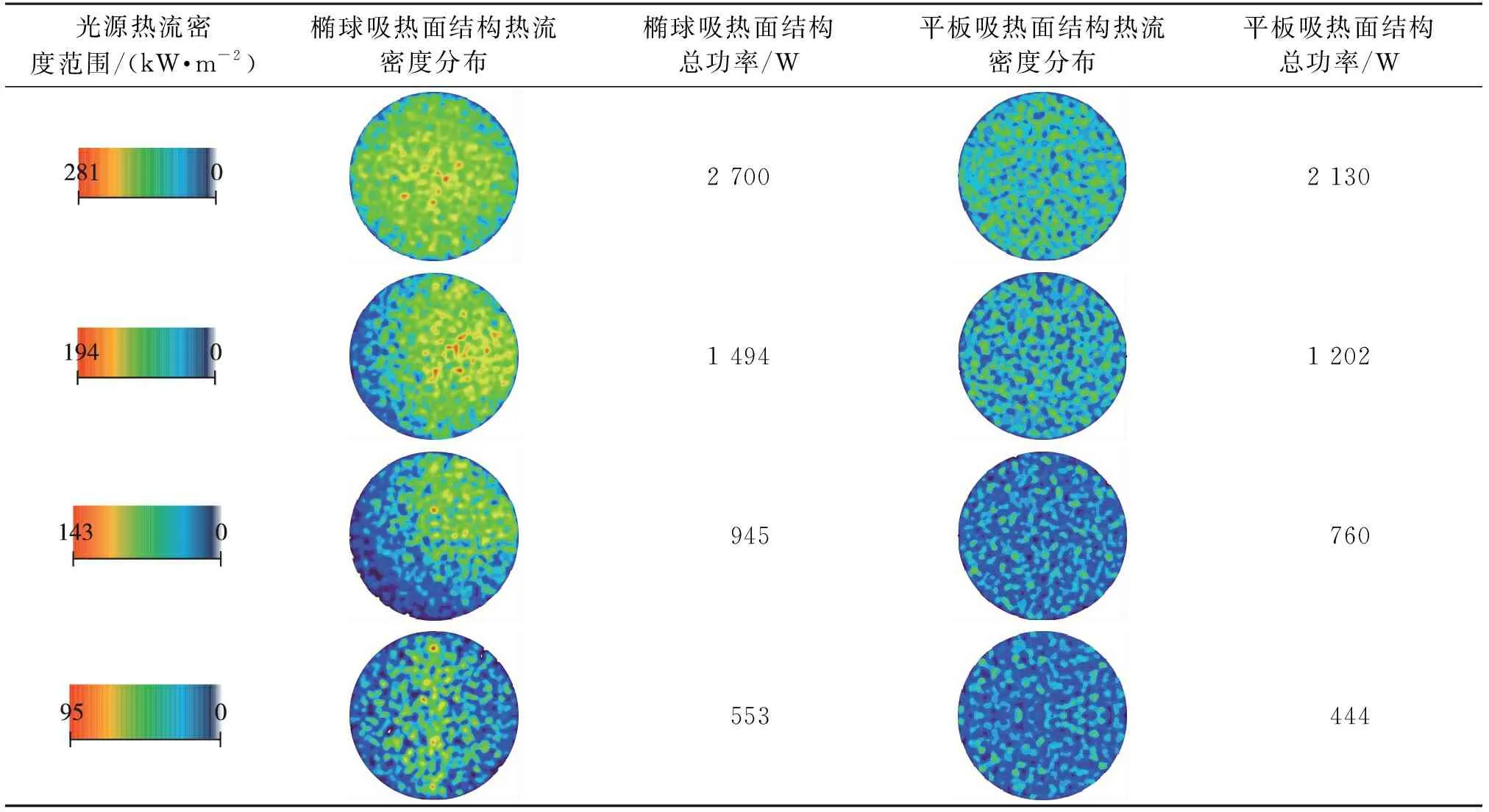

不同光源分布下两种结构的吸热面接收功率及热流密度分布如表2所示。由表2可知:随着光源分布的改变(圆形分布、半圆形分布、四分之一圆形分布以及竖直向条形分布),平板吸热面结构热流密度分布变化不大,除接收功率的正常增幅外,面内热流密度分布区域接近一致。椭球与平板吸热面结构热流密度低值相近,但热流密度分布位置在接收面入射处呈现明显的热流密度集中,展现出良好的聚光能力。由此可见,随着入射辐照通量的增大及光照矩阵的增广,椭圆吸热面结构接收功率的提升会愈加显著,在实际应用环境中更有利于接收器启动。

表2 接收器吸热面的接收功率

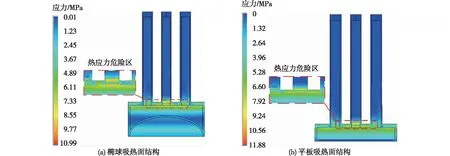

3.2 吸热面结构对接收器热应力分布的影响

当两种结构接收面平均热流密度分别为56.2、118.3 kW/m2时,HTSSHP热应力分布如图8所示。由图8可知:在热态条件下,HTSSHP在升温过程中,当蒸发腔体内部热量较高时,热板冷凝面自然对流换热显著,进而形成较明显的温度梯度,同时,热板与热管直径变化形成了突缩现象,导致结构产生了膨胀约束,因此热管与热板内壁面交界处产生热应力集中。

图8 不同吸热面结构的接收器热应力分布Fig.8 Thermal stress distribution of receivers with different endothermic surface structures

椭球吸热面结构的最大热应力(11.2 MPa)发生在中心热管腔体与热板内壁面的连接处,小于平板吸热面结构的最大热应力(12.2 MPa)。HTSSHP热管腔体与热板内壁面交界存在大于10 MPa的热应力,表明两种结构的热管腔体与热板内壁面交界处为热应力危险区域。

3.3 HTSSHP传热特性

椭球吸热面结构与平板吸热面结构相比,热应力减小约9.1%,且其表面入射光接收功率也为平板吸热面结构的1.3倍,在满足轻量化设计标准的前提下,可以稳定应用于太阳能高温热化学耦合相变反应器实际工作环境中。为此,搭建了第三代HTSSHP接收器电加热实验平台,测试其启动特性以及均温性能。

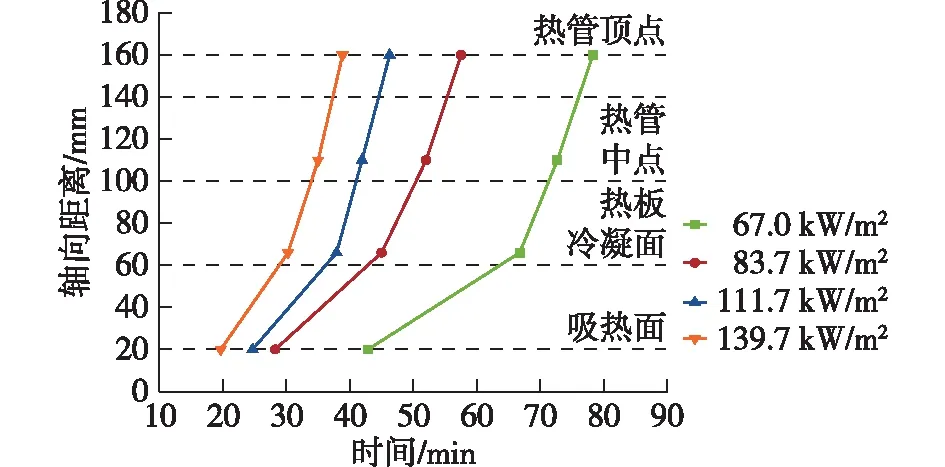

3.3.1 启动特性

图9为椭球吸热面结构HTSSHP的FDE段至CC段末端测温点在不同平板蒸发段圆截面输入热流密度下完成启动所需时间。由图9可知:当热流密度为67.0 kW/m2,启动时间大约为75 min;并且随着热流密度的增大,启动时间显著缩短,当热流密度达到139.7 kW/m2时,启动时间仅为39 min。在太阳能高温热利用中,高倍太阳能聚光系统热流密度一般为200~2 000 kW/m2,因此推测HTSSHP启动时间可以缩短至10 min,可满足太阳能高温热化学反应器快速启动的需求。

图9 HTSSHP不同位置完成启动所需时间Fig.9 Requiring time of start-up for different positions of the HTSSHP

随着输入热流密度的增大,HTSSHP完全启动所需的时间逐渐缩短,热流密度过低导致的热板升温时间延长是影响热管启动时间的主要原因。通过计算热管轴向长度和时间的比值,得出热管FDE段内部连续蒸汽流速度(1.0~2.2 mm/min)小于CC段内部连续蒸汽流速度(8.2~10.9 mm/min),与直通型单管高温热管流速(12.5 mm/min)[21]相比,基本位于同一量级),这主要是由于FDE段内径远远大于CC段内径,在相同流量情况下,FDE段流速更小。

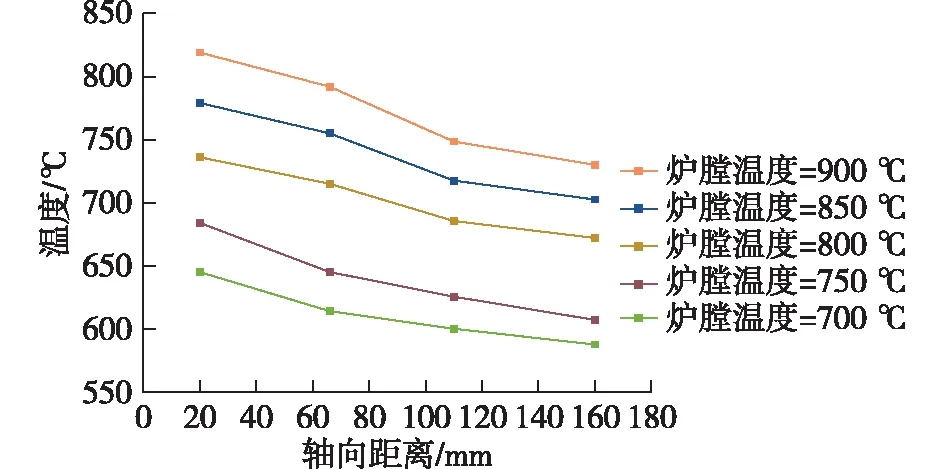

3.3.2 均温性能

利用恒温边界条件考察闷烧条件下椭球吸热面结构HTSSHP的均温特性。通过不断调节加热功率将炉膛温度稳定至700~900 ℃,考察CC段良好保温时热管的温度分布,结果如图10所示。

由图10可知:当炉膛温度为700、750、800、850、900 ℃时,FDE段至CC段末端温差分别为58、76、64、77、89 ℃。并且,FDE段冷凝面至CC段热管中心的温差高于CC段热管中心至CC段末端的温差,主要因为冷凝段内热板与热管连接处存在突变截面,产生了局部阻力,导致热管内部压强增大,从而形成温差。

图10 HTSSHP轴向稳态温度分布Fig.10 Steady-state temperature axial distribution of the HTSSHP

4 结论

1)当接收面入射光功率为5.78 kW时,椭球吸热面结构接收功率为2.7 kW,为平板吸热面结构接收功率(2.1 kW)的1.3倍,且其平均热流密度(56.2 kW/m2)小于平板吸热面结构平均热流密度(118.3 kW/m2),表明椭球吸热面结构可有效提升聚光能力。

2)当椭球和平板吸热面结构热流密度分别为56.2、118.3 kW/m2时,其最大热应力分别为11.2、12.2 MPa,热应力集中均发生在中心热管腔体与热板内壁面连接处。

3)针对实验室已经研制的HTSSHP,其电加热实验结果表明:当FDE段截面热流密度达到139.7 kW/m2时,启动时间仅为39 min,且随着热流密度的增大,启动时间明显缩短。当炉膛温度为700~900 ℃时,FDE段至CC段末端轴向温差小于89 ℃,均温性能良好,适用于太阳能高温热管反应器实际工作环境中。