凹腔对含硼固体火箭超燃冲压燃烧特性的影响

2022-06-10凌江徐义华孙海俊刘炜根冯喜平

凌江, 徐义华, 孙海俊, 刘炜根, 冯喜平

(1.南昌航空大学 飞行器工程学院 江西省微小航空发动机重点实验室, 江西 南昌 330063;2.西北工业大学 燃烧、热结构与内流场重点实验室, 陕西 西安 710072)

0 引言

超燃冲压发动机作为一种新型高超声速动力装置,已成为各国研究的重点,根据其燃料类型,可以分为液体与固体超燃冲压发动机,前者具有燃烧效率高、火焰稳定性好等优点[1-2],后者具有低成本、良好贮存性和安全性等优势[3-7]。对于固体超燃冲压发动机,根据燃料组织燃烧方式不同,可分为固体燃料超燃冲压发动机,即在冲压燃烧室直接燃烧固体燃料,以及固体火箭超燃冲压发动机,即固体火箭产生的富燃燃气进入冲压燃烧室进行二次燃烧,该发动机具有流量易于调节、燃烧效率高、火焰稳定等优势[3-4]。硼作为一种固体燃料添加剂,具有极高的密度比冲和热值,但由于硼颗粒表面有一层较难挥发的氧化层,使得硼颗粒点火延迟时间较高[8],而且在超燃冲压燃烧室内燃气以超音速流动,硼颗粒停留时间极短,极大地影响了硼颗粒与燃气的燃烧效率。改善硼颗粒与燃气在超音速冲压燃烧室内的二次燃烧,增强空气与硼颗粒的掺混、延长硼颗粒在冲压燃烧室的停留时间,增加硼颗粒的燃烧效率,是当前研究的重点。

对于增强空气与燃气在冲压燃烧室内掺混以提升燃气燃烧效率,已有文献从不同角度提出不同方法,如优化推进剂配方及工艺方法、改变一次燃气射流通道的角度、数量和通道间燃气流量分配、增加扰流装置与凹腔;改变空气射流进气的速度、温度、压力、方向、进气位置、改变空燃比等[9-10],其中凹腔作为一种可产生低速回流区的结构,具有提高火焰稳定性、增强燃烧效率的作用,在液体燃料超燃冲压发动机的研究中得到广泛应用[11-12]。Kato等[11]的实验研究结果表明,凹腔减弱了火焰的波动,增强了火焰稳定性,提高了燃气燃烧效率。Lakka等[12]应用数值模拟方法研究了凹腔长深比与后壁倾斜角对液体超燃冲压发动机燃烧特性的影响。耿辉等[13]利用实验与数值模拟方法研究了凹腔后倾角对掺有丙酮蒸气的氦气和氢气的超声速燃烧室内燃气质量分布的影响,结果表明随着后倾角增大,凹腔内的燃气质量增加。对于固体超燃冲压发动机,Jarymowycz等[14]开展了凹腔火焰稳定段、等直段等部件组成的燃烧室的燃烧实验研究,首次实现了聚甲基丙烯酸甲酯(PMMA)推进剂在高温气流中的自点火及火焰维持。陶欢等[15]针对在超声速来流下燃烧室中增加凹腔结构来提高固体燃料超燃冲压发动机中固体燃料与空气的掺混效果进行研究,发现随着凹腔深度的增大,凹腔内的静压与燃料和氧气的掺混效率先增大后减小。马立坤等[16]以含硼贫氧固体推进剂为燃料,对带凹腔的固体火箭超燃冲压发动机燃烧室构型首次开展了地面直连试验研究,结果表明凹腔稳焰结构提高了富燃燃气中气相可燃组分的燃烧效率,但对于凝相颗粒燃烧效率的促进不明显。

综上所述,在超燃冲压发动机中凹腔对稳定火焰、提升燃气与空气的掺混及其燃烧效率起到了积极作用。为掌握凹腔结构对含硼固体火箭超燃冲压发动机燃烧的影响规律,确定较优的凹腔长深比、后壁倾斜角等结构参数,本文针对固体火箭超燃冲压发动机的冲压燃烧室头部设计凹腔,研究含硼颗粒的一次燃气从凹腔内喷射时的凹腔长深比、后倾角等结构参数对燃烧性能的影响,为固体火箭超燃冲压发动机设计提供参考。

1 计算模型

1.1 物理模型

为研究凹腔结构参数对增强燃气与空气掺混,提升燃气及硼颗粒燃烧效率的影响,以在距离补燃室头部30 mm处设置凹腔为例,如图1所示,等截面隔离段入口直径为150 mm,长度为200 mm,补燃室扩张角为1°,长度为1 372.8 mm,凹腔深度为a,凹腔长度L为150 mm,后倾斜角为θ,8个相同的燃气发生器喷口均匀分布在凹腔前壁的圆周上,内外弧长分别为47 mm与53 mm,凹腔内喷射一次燃气,喷注方向为凹腔内壁面,燃气质量流量的轴向与径向标量之比为1∶1。

图1 带凹腔的固体火箭超燃冲压发动机补燃室物理模型Fig.1 Structure ofsecondary combustion chamber of solid rocket scramjet with cavity

为简化分析,流场作如下简化假设:

1) 补燃室中的燃气为准定常流动,与外界无热交换。

2) 忽略燃气各组分之间的辐射作用以及体积力的影响。

3) 补燃室燃气为完全气体,服从完全气体状态方程。

1.2 数学模型及边界条件

依据1.1节的假设,求解三维稳态可压缩的雷诺Navier-Stokes方程组及组分守恒方程,湍流模型选用k-ε基线模型(BSLk-ε)模型,补充气体状态方程封闭控制方程。

硼颗粒点火燃烧模型选用基于King模型[17-20],并考虑高速气流对颗粒产生的气动剥离效应的硼颗粒点火燃烧模型[21],通过模型验证,该模型有较高的计算精度。

边界条件设置方面,隔离段入口马赫数为2,总温为1 160 K,空气质量流量为13.1 kg/s,氧气质量分数为23%;一次燃气为CO、H2、CO2、H2O和N2组成,质量百分比分别为20%、20%、15%、5%、40%;气相燃气的质量流量约为0.49 kg/s,硼颗粒的质量流量约为0.16 kg/s,硼颗粒与一次燃气初始总温为 1 800 K,初始粒径为1 μm,壁面采用无滑移绝热条件。

2 网格无关性验证及燃烧效率表征方法

2.1 网格无关性验证

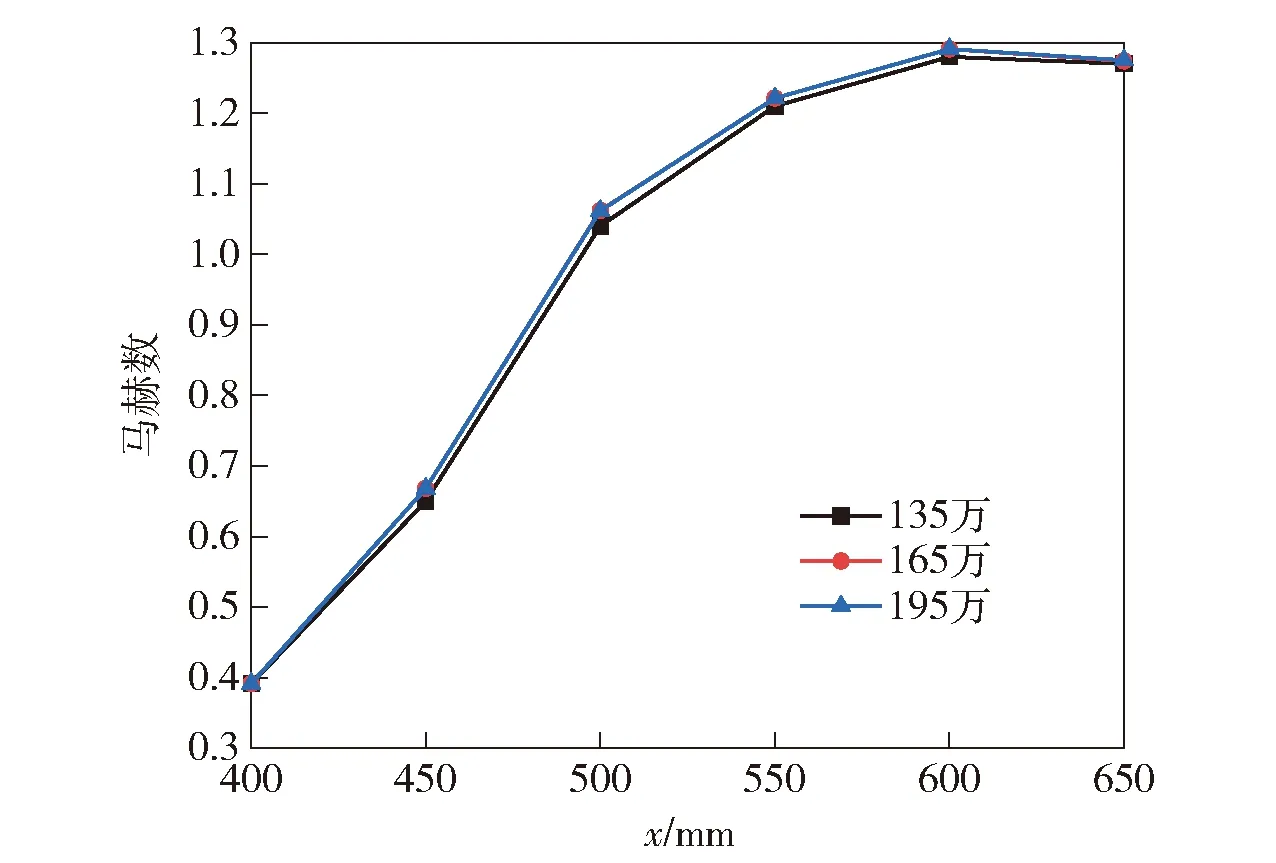

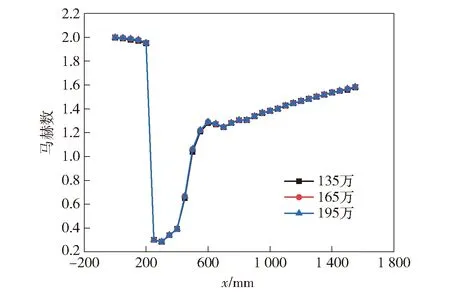

针对长深比为1.85、凹腔后倾角为135°的工况,分别采用网格数量为135万、165万与195万进行无关性验证,观察沿轴向截面上的平均速度分布,如图2所示。由图2可以观察到,400~650 mm区间内马赫数轴向分布曲线上,网格数量为165万与195万的重合度较高,因此为了节省计算资源,后续采用165万的网格数量进行数值模拟,图3为完整的轴向马赫数分布曲线,图4为165万计算网格结构图。

图2 400~650 mm轴向马赫数分布曲线Fig.2 Ddistribution curve of axial Mach numberin the range of 400-650 mm

图3 马赫数轴向分布曲线Fig.3 Distribution curve of axial Mach number

图4 长深比1.87、凹腔后倾角135°的网格Fig.4 Mesh with 1.87 ratio of length to depth of cavity and 135° inclination angle of cavity

2.2 燃烧效率表征方法

任意截面A硼粉燃烧效率η:

(1)

任意截面总燃烧效率ηt:

(2)

式中:α为颗粒在一次燃气中所占质量百分比;N为燃气中可燃气体的种类数;ωi、ωj为可燃气体质量分数;Qi、QB、ηi分别为燃气可燃气体的燃烧焓、硼颗粒的燃烧焓和各燃气组分燃烧效率,根据文献[20]可知,QH2=1.208×108J/kg,QCO=1.01×107J/kg,QB=1.17×108J/kg;ηB为硼颗粒的燃烧效率。

3 计算结果分析

3.1 凹腔长深比对补燃室燃烧特性影响

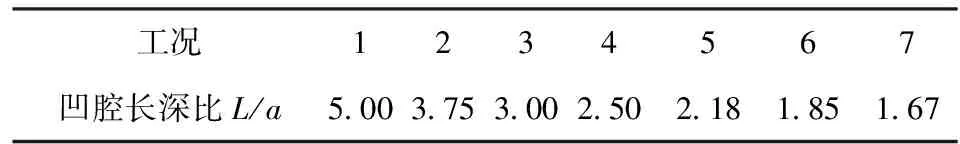

计算工况为凹腔长度L=150 mm,凹腔深度分别为30 mm、40 mm、50 mm、60 mm、70 mm、80 mm、90 mm(分别对应工况1~工况7),凹腔后倾角为135°,即各计算工况的凹腔长深比分别为5、3.75、3、2.5、2.18、1.85、1.67,如表1所示。

表1 各工况凹腔长深比Tab.1 Length-to depth-ratio of cavity under various cases

图5、图6与图7分别为7种工况下平均静温云图、轴向截面平均H2质量流量曲线与轴向截面平均CO质量流量曲线。由图5、图6与图7可见:在凹腔长度不变情况下,随着凹腔长深比减小,凹腔体积增加,凹腔内高温区域增加;在凹腔深度增加的过程中,凹腔内氢气与CO的消耗速率逐渐减小,在凹腔深度增加至90 mm后,气相燃料消耗速率明显下降,表明在此凹腔深度,凹腔的掺混燃烧程度开始减弱。

图5 静温云图Fig.5 Cloud chart of static

图6 轴向截面平均H2质量流量曲线Fig.6 Average distribution of temperature mass flow of H2 on axial section

图7 轴向截面平均CO质量流量曲线Fig.7 Average distribution of mass flow of CO on axial section

图8为补燃室马赫数分布云图。由图8可知,除凹腔内部外,7种工况的补燃室内马赫数均大于1,补燃室燃气流速处于超音速状态,最大马赫数为2.1,凹腔内的低速区随着凹腔深度的增加而增加。

图8 马赫数云图Fig.8 Cloud chart of Mach number

图9 静压云图Fig.9 Cloud chart of static pressure

图10 轴向截面平均静压曲线Fig.10 Average distribution of static pressure on axial section

图9、图10分别为7种工况中心截面静压分布云图与沿轴向截面平均静压分布曲线,在凹腔深度为30 mm时,凹腔中部与后部激波强度较弱,凹腔后部激波分散较广且同样强度较低,导致这两部分区域相对于其他深度的工况静压值较低,在凹腔深度为80 mm时补燃室前端的静压最高,在深度达到90 mm后凹腔内的静压开始下降。

图11为颗粒粒径分布云图。由图11可见:在长深比由5.00增至1.85时,硼颗粒燃烧效率增加,在5.0至2.5增加较为明显;长深比为1.67时,硼颗粒燃烧效率减小。图12为各工况的气相燃料、硼颗粒与总燃烧效率。由图12可知,7种工况的气相燃料燃烧效率均为99.9%,硼颗粒的燃烧效率随着长深比的减小呈现先增后减的趋势,这是因为在凹腔长深比为1.85时补燃室前端静压达到最高,而静压值的增加可以增强含硼一次燃气与空气的掺混燃烧程度。另一方面,气相燃料较早的燃烧完全,使补燃室后端氧气质量分数较高,颗粒周围氧气质量分数的增加也有利于提升硼颗粒的燃烧效率。

图11 硼颗粒粒径轨迹图Fig.11 Trajectory of boron particle diameter

图12 长深比对燃烧效率的影响Fig.12 Effect of length-to-depth ratio on combustion efficiency of cavity

表2为7种工况的总压恢复系数与比冲。由表2可知,长深比为1.85时比冲最高,而总压恢复系数呈现减小的趋势但差异较小。

表2 各工况总压恢复系数与比冲Tab.2 Specific impulse and total pressure recovery coefficient under various cases

3.2 凹腔后倾角对补燃室燃烧特性的影响

为研究凹腔后倾斜角对补燃室燃烧特性的影响,考虑燃烧效率与比冲的综合影响,选择长深比为1.85的凹腔构型,分别采取90°、105°、120°、135°、150°、165°、170°、175°凹腔后倾角θ进行数值模拟。

图13、图14、图15与图16分别为各工况水蒸气的平均质量分数分布云图、沿轴向各截面水蒸气的平均质量分数分布曲线、氧气质量分数云图与沿轴向各截面氧气平均质量分数曲线。由图13、图14、图15与图16可见,随着角度的增加,补燃室前端水蒸气的质量分数增加、后端降低,而随着气相燃料消耗提前,补燃室后端氧气质量分数增加。表明增加凹腔后倾角,可以提升燃气与空气的掺混燃烧程度,使反应区域前移,而水蒸气作为硼颗粒的一种催化剂,可以加快氧化硼的挥发,减小硼颗粒的点火延迟时间。

图13 水蒸气质量分数云图Fig.13 Cloud chart of mass fraction of H2O

图14 轴向截面平均水蒸气质量分数曲线Fig.14 Average distribution of mass fraction of H2O on axial section

图15 氧气质量分数云图Fig.15 Cloud chart of mass

图16 轴向截面平均氧气质量分数曲线Fig.16 Average distribution of mass fraction of O2 fraction of O2 on axial section

图17 静温云图(不同的θ) Fig.17 Cloud chart of static temperature (different θ)

图18 轴向截面平均静温分布曲线(不同的θ)Fig.18 Average distribution of static temperature on axial section (different θ)

图17、图18为各工况静温分布云图与沿轴向截面平均静温的分布曲线。由图17、图18可见,随着凹腔后倾角、凹腔总体积与掺混燃烧程度的增加,补燃室内一次燃气与空气的反应区域前移,凹腔内高温区增加。

图19为各工况马赫数分布云图,可见随着角度的增加,补燃室内的低速区与激波强度增加,而低速区的增加可以延长含硼一次燃气的停留时间。

图19 马赫数云图(不同的θ)Fig.19 Cloud chart of Mach number (different θ)

图20、图21分别为各工况静压分布云图与沿轴向截面平均静压曲线,可见随着角度与激波强度的增加,补燃室内的平均静压增加,且逐渐往补燃室后部移动。

图20 静压云图(不同的θ)Fig.20 Cloud chart of static pressure (different θ)

图21 轴向截面平均静压分布曲线(不同的θ)Fig.21 Average distribution of static pressure on axial section (different θ)

图22 硼颗粒粒径轨迹图(不同的θ)Fig.22 Trajectory of boron particle diameter (different θ)

图23 凹腔后倾角对燃烧效率的影响(不同的θ)Fig.23 Effect of rear tilt angle on ombustion efficiency of cavity (different θ)

图22为硼颗粒粒径轨迹图。从图22中可以观察到,随着凹腔后倾角的增加,硼颗粒粒径消耗增加。图23为各工况的气相燃料、硼颗粒与总燃烧效率分布图。从图23中可以直观地观察到:气相燃气燃烧效率均在99%以上,硼颗粒燃烧效率在90°时为最低,在175°时达到最高。凹腔后倾角与凹腔体积的增加可以提供补燃室更多的高压低速回流区,补燃室前端静压增加,增强了一次燃气与空气的掺混燃烧程度,气相燃料与空气的反应区域前移,造成补燃室后端氧气质量分数增加,而补燃室前端水蒸气质量分数的增加可以降低硼颗粒的点火延迟时间,补燃室后端氧气质量分数的增加提升了燃烧阶段硼颗粒的燃烧效率。

表3所示为各工况比冲与总压恢复系数。由表3可知,比冲在165°时达到最高,总压恢复系数在90°时为最大,后倾角增加的过程中,虽然提升了燃烧效率,但压力损失也随着激波强度的增强而增加,当因燃烧效率提升而增加的能量不能弥补压降带来的损失时,比冲与总压恢复系数将会减小。

4 结论

本文采用凹腔内喷射燃料的方式,应用考虑气流剥蚀效应的硼颗粒点火模型,计算分析了凹腔长深比及后倾角对含硼固体火箭超燃冲压发动机燃烧性能的影响。得到如下主要结论:

表3 各工况比冲与总压恢复系数Tab.3 Specific impulse and total pressure recovery coefficient under various cases

1) 凹腔长度一定的前提下,对比了凹腔长深比分别为5.00、3.75、3.00、2.50、2.18、1.85、1.67时发动机燃烧特性,气相燃气燃烧效率几乎不受凹腔长深比的影响,当凹腔长深比为1.85时硼颗粒的燃烧效率及比冲最高。

2) 凹腔长深比为1.85时,随着凹腔后倾角的增大,硼颗粒的燃烧效率增加,175°时燃烧效率最高,但其总压恢复系数及比冲最低。

3) 随着凹腔后倾角与燃烧效率的增加,比冲在后倾角为165°时达到最大,总压恢复系数在90°时最高。