多梯度钻井井下过滤分离器的分离效率试验*

2022-06-10张锐尧明瑞卿杨宏伟高热雨

张锐尧 李 军 明瑞卿 杨宏伟 高热雨

(1.中国石油大学(北京) 2.中国石油勘探开发研究院)

0 引 言

深水区窄压力窗口的地层特征和复杂的温度场环境使得井筒压力控制难度大,喷、漏、卡、塌等井下复杂情况频发[1-4],传统钻井技术在深水钻井中面临着极大的挑战。与井底恒压控压钻井和双梯度钻井技术相比,基于井下分离器短节的多梯度控压钻井技术最具发展前景[5-8]。

多梯度控压钻井技术的原理是先将钻井液与空心球在钻井液池中混合均匀,然后将混合流体通过上部钻柱注入,当混合流体进入分离器时混合流体中的空心球会被分离,并直接注入环空中。如果以分离器为参考点,则其上部环空中为空心球与钻井液混合后所形成的低密度流体,称为轻质流体;下部环空中为原钻井液,称为重质流体。因此,在上、下环空中会形成两个不同的密度梯度。当安装两个或者多个井下分离器对空心球进行多点分离时,则在环空中会形成多个密度梯度。该钻井新技术的优势体现在两个方面:其一,由于其主要的配套设备为井下分离器短节,所以在压力控制以及设备的安装与维护等方面操作更简单,成本相对较低;其二,由于井底恒压控压钻井技术只能适应浅水区,无法应对深水区的压力控制问题[9-11],而双梯度钻井技术只能改变隔水管环空内的流体密度,即只能对泥线以上的密度梯度进行调节,所以其压力控制范围相对有限[12-20]。多梯度控压钻井技术可以对环空内任意井段的钻井液密度进行调节,可极大地扩展压力控制范围。

综上所述,多梯度控压钻井技术具有较好的发展前景,但是井下分离器对空心球的高效分离是成功实现该技术的关键。现有的井下旋流分离器的分离效率最高只能达到40%,难以达到多梯度钻井的目的。鉴于此,本文研制了新的井下分离器短节,即井下过滤分离器,并利用多梯度钻井室内模拟试验系统,开展了分离效率试验,从而验证了井下过滤分离器能够对空心球实现高效分离的特性。该研究结果可为多梯度控压钻井技术的发展提供一定的技术参考。

1 试验系统、工作原理及试验流程

1.1 试验系统

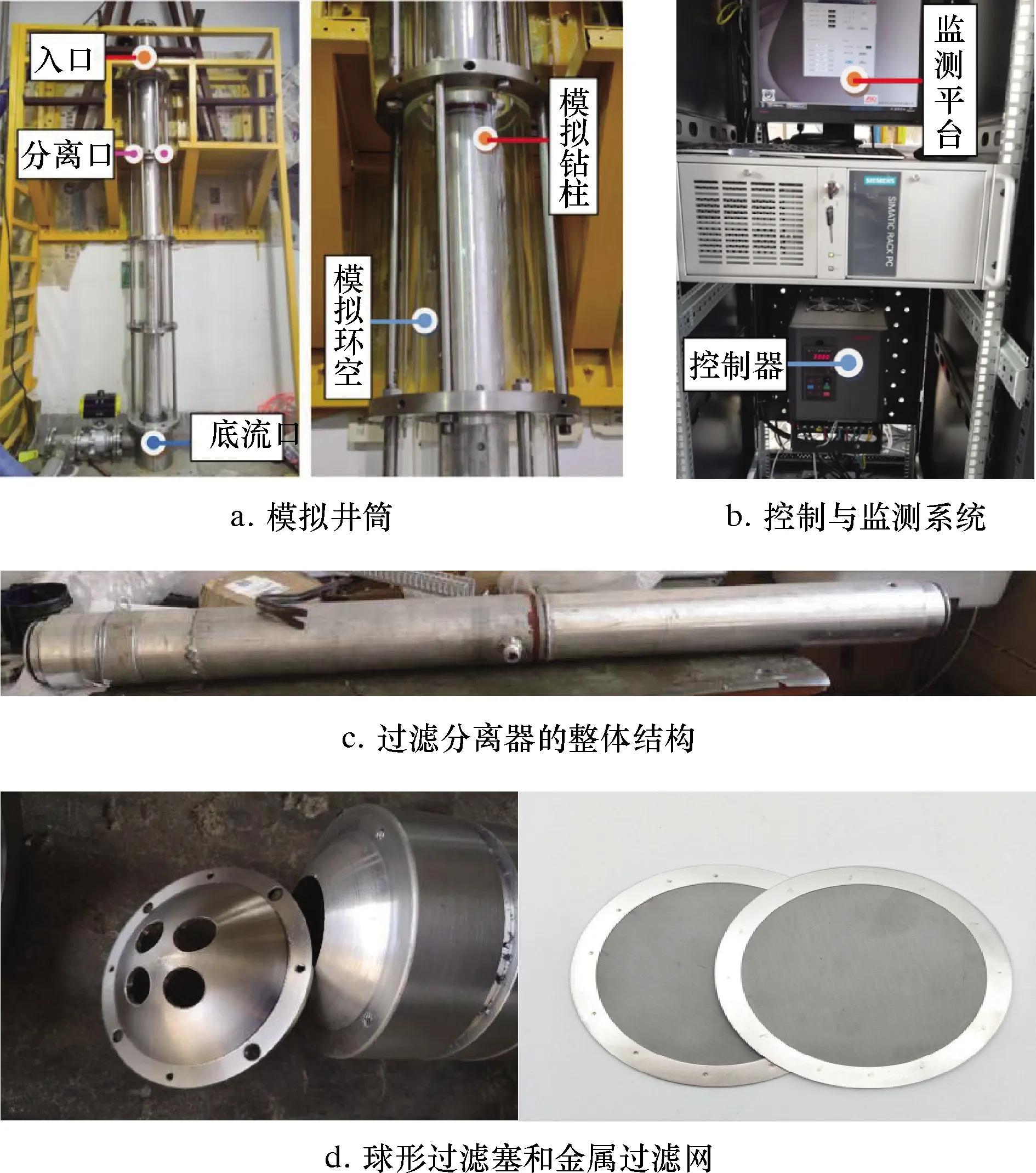

图1为多梯度控压钻井室内模拟试验系统。其中图1a所示为模拟井筒,主要由模拟钻杆和模拟环空同轴线等装配而成,它是整个试验系统观察与测试的核心区域。其中,模拟钻杆由3段长度为1 m,外径为127 mm,内径为112 mm的钢管连接而成。模拟环空由3段相同长度且内径为215.9 mm的透明钢化玻璃管组成。模拟井筒与试验台架同轴线且垂直安装,其上端为流体的入口,下端有底流口。上部入口与注入管线相连,底流口与回流管线相连,过滤分离器的分离口则与分离管线相连。

图1b所示为控制器与监测平台组成的控制柜。上部为监测软件平台,可以对泵的排量、阀门的开度、涡轮流量计以及压力传感器的测试数据进行监测;下部为控制器,可以对泵的排量及阀门开度等参数进行调节和控制。

图1 多梯度控压钻井室内模拟试验系统Fig.1 Indoor simulation test system for multi-gradient managed pressure drilling

图1c为研制加工的过滤分离器短节。该短节的外径为125 mm,长度为1 082 mm,通过螺纹与模拟钻杆连接,主要功能是对注入的空心球进行分离。其总体结构包括上接头、第一级外筒、第二级外筒、过滤结构、第三级外筒以及下接头等。其核心部分为第二级外筒和第三级外筒之间的过滤结构(包括球形过滤塞和金属过滤网)。球形过滤塞上开设有3个直径为26 mm且呈圆周等距分布的小孔,金属过滤网覆盖在球形过滤塞的球形端面上,圆周上通过螺栓进行锁紧,如图1d所示。当钻井液和空心球的混合流体从模拟钻杆的上部入口处注入,然后流经过滤分离器时,由于设计的金属过滤网的孔径小于试验所选取的空心球直径,空心球无法通过金属过滤网而被过滤分离,被分离的空心球会在部分钻井液的冲刷作用下,沿着过滤结构的光滑球形端面下滑,并从分离口流出,最终进入到储集池中。

1.2 工作原理

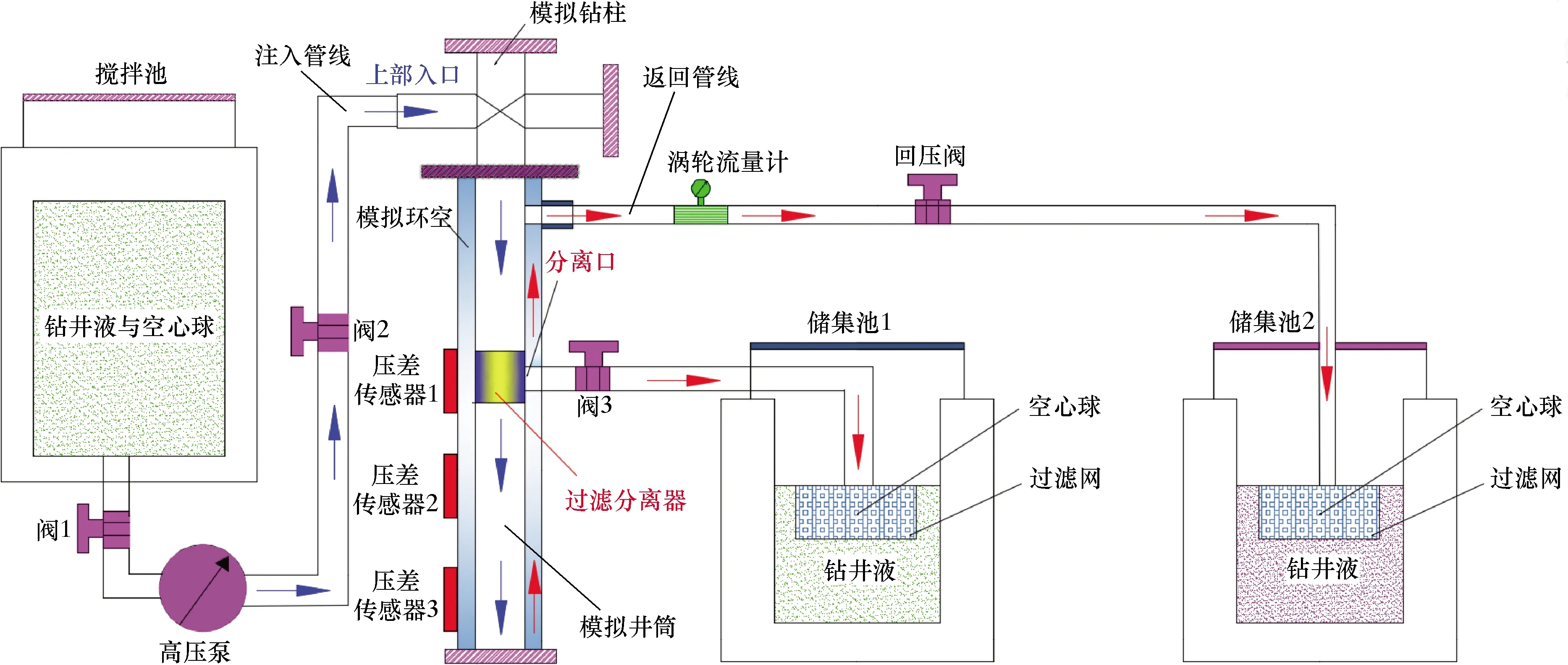

根据上述试验系统布局,得到了如图2所示的试验系统简图。由图2可知,从左至右分别是搅拌池、高压泵、注入管线、模拟井筒、返回管线和储集池(2个)。试验时,需要先将空心球与流体在搅拌池中混合均匀,然后通过控制系统开启所有阀门以及高压泵,搅拌池中的混合流体通过注入管线,由模拟井筒的上部入口进入到模拟钻柱内。当混合流体进入如图3所示的过滤分离器时,根据多孔介质的原理,空心球无法通过过滤结构而被分离[21]。被分离后的空心球在少部分钻井液的携带下,直接由过滤结构的球形表面进入分离口,最终由阀门3所在的回流管线进入到储集池1中进行回收。而其余流体则通过分离器后进入到模拟钻柱的下部,进入到模拟环空中,最终进入储集池2中。最后,将储集池1中的空心球进行干燥和称量,并与注入的空心球进行对比,即可得到该条件下的分离效率。

图2 多梯度控压钻井试验系统简图Fig.2 Schematic diagram of test system for multi-gradient managed pressure drilling

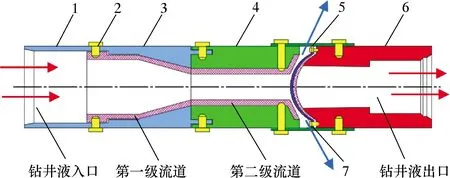

1—上接头;2—螺栓;3—第一级外筒;4—第二级 外筒;5—套筒;6—第三级外筒;7—过滤结构。图3 过滤分离器二维结构Fig.3 Two-dimensional structure of filter separator

1.3 试验流程

基于多梯度控压钻井室内模拟试验系统,分别开展了不同条件下的分离效率测试试验。该试验系统为闭环循环系统,注入流体与返出流体可以循环使用,同时注入的空心球可以回收再利用。改变试验条件,可进一步得到对应条件下的不同分离效率。根据图2所示的试验系统与工作原理,制订了具体的试验流程。

(1)检查并确保试验系统的所有设备与仪器正常后,连接所有设备与仪器。

(2)向搅拌池中注入2 m3清水,然后接通电源,并启动控制器和监测软件。

(3)通过控制系统开启循环系统中的所有阀门,同时开启高压泵,利用搅拌池中的清水对管路进行循环清洗。循环一段时间后,待返出管线内的流体干净,清洗储集池1和2中的滤网,关闭高压泵和阀1。

(4)利用电子天平称取一定质量的直径为0.45 mm的空心球,并做记录。然后将称取的空心球倒入到搅拌池中,通过控制软件启动搅拌程序进行搅拌。待空心球和流体混合均匀后,先开启阀1,然后在控制柜的软件界面中设置泵的频率为25 Hz,启动高压泵。

(5)循环过程中,混合流体中被分离的空心球会通过阀3进入储集池1中,其余钻井液则通过过滤分离器,由模拟钻柱进入模拟环空内,最后经返出管线进入到储集池2中。当搅拌池中的流体全部排出后,关闭高压泵和阀1。

(6)对储集池1中收集的空心球进行干燥、称质量,并记录。然后对比步骤(4)中注入的空心球质量与干燥后的空心球质量,从而计算该条件下的分离效率,并做记录。

(7)重复步骤(2)~(6),分别测试不同泵频率(排量)为30 Hz (16.6 L/s)~45 Hz (25 L/s)共8个排量条件下的分离效率,并做记录。同理,可以得到空心球直径为0.6 mm时的分离效率。

(8)保持其他条件不变,重复步骤(2)~(6),分别测试空心球直径为0.15、0.30、0.45和0.60 mm条件下的分离效率。

(9)重复步骤(2)~(6),分别测试空心球质量浓度为1.2~4.2 g/L时,空心球直径分别为0.45和0.60 mm的分离效率,并做记录。

(10)重复步骤(2)~(6),分别测试空心球密度为150、350和650 kg/m3条件下的分离效率,并做记录。

(11)当上述试验测试完成后,保持其他条件不变,向搅拌池中添加聚丙烯酰胺增加清水的黏度。重复步骤(2)~(6),测试增黏剂质量浓度为0.10~0.45 g/L时,空心球直径分别为0.45和0.60 mm的分离效率,并做记录。

(12)测试完成后,继续开泵循环一段时间,待循环管路清洗完毕后,停泵,并清洁储集池中的滤网,同时对空心球进行干燥,并回收利用。

(13)试验结束,关闭电源,整理试验场地。

2 试验结果

基于上述试验,研究了排量、空心球质量浓度、增黏剂质量浓度、空心球直径和空心球密度对过滤分离器分离效率的影响,得到如图4~图7所示的试验结果。

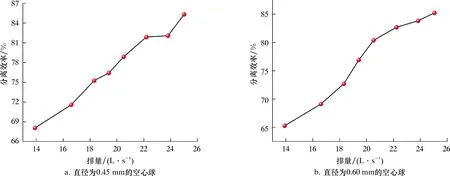

2.1 泵排量的影响

图4a和图4b分别表示空心球直径为0.45和0.60 mm时,不同泵排量对过滤分离器分离效率的影响效果图。由图4可以看出,随着排量从14 L/s逐渐增加到25 L/s,过滤分离器的分离效率呈逐渐提升的趋势。这是因为空心球被过滤分离器分离后会短暂停留在过滤结构的球形外表面,而进入环空内则需要部分流体提供一定的动能。随着排量的增加,进入过滤分离器内部的流体的流速增加,空心球获得的动能增加,更有利于空心球进入环空中。因此,增加泵的排量有利于提升过滤分离器的分离效率。

图4 泵排量对分离效率的影响Fig.4 Influence of pump displacement on separation efficiency

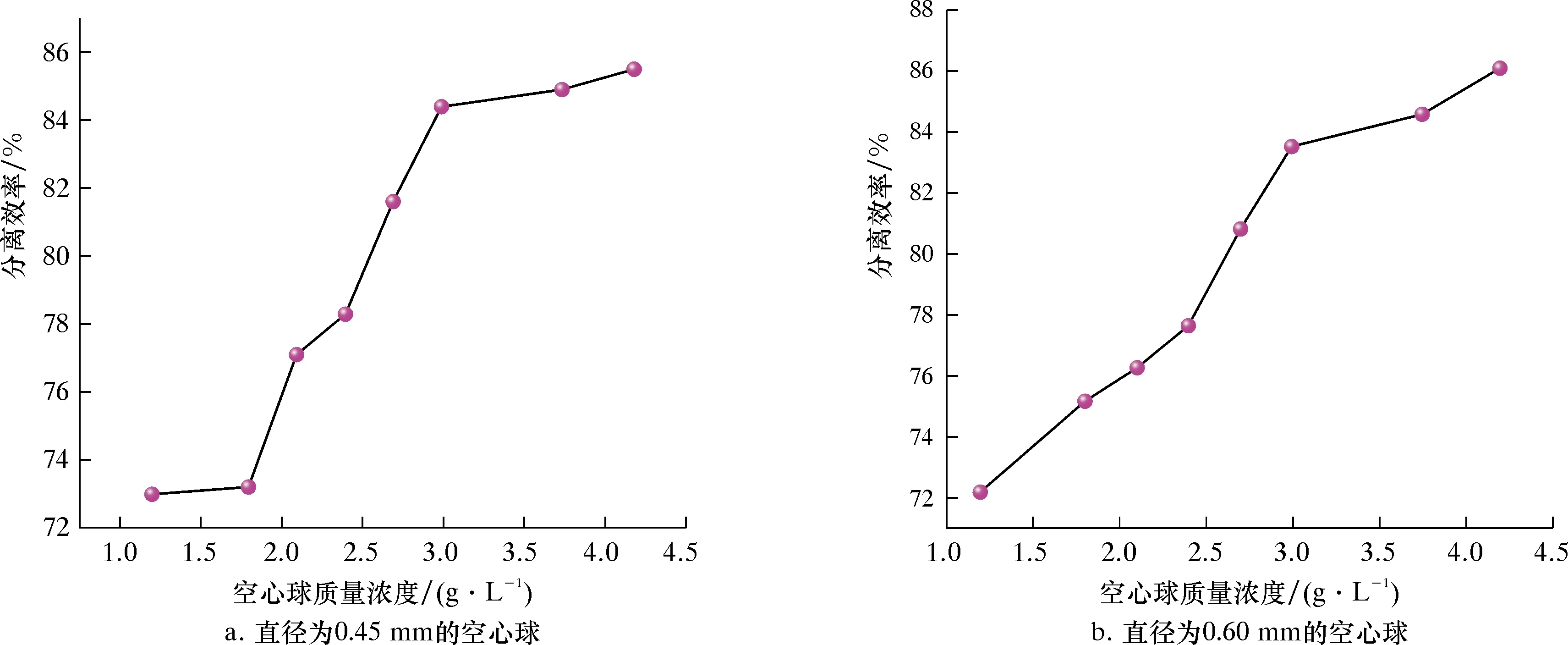

2.2 空心球质量浓度的影响

图5a和图5b分别表示直径为0.45和0.60 mm空心球的质量浓度对过滤分离器分离效率的影响。由图5可知,随着空心球质量浓度从1.20 g/L逐渐增加到4.25 g/L,两种条件下的分离效率都呈现逐渐上升的趋势。这是因为随着空心球质量浓度的增加,球与球之间的接触面积增加,流体与空心球之间的有效接触面积减小,从而使得流体对空心球的曳力作用减小,所以过滤分离器的分离效率逐渐上升。因此,在多梯度钻井过程中,如果满足安全钻井条件,则可以适当增大注入的空心球质量浓度。

2.3 流体黏度的影响

图6a和图6b表示空心球直径分别为0.45和0.60 mm时,不同流体黏度对分离效率的影响。由图6可知,随着增黏剂(聚丙烯酰胺)的质量浓度从0.10 g/L逐渐增大到0.45 g/L,过滤分离器两种直径的空心球分离效率都呈现逐渐降低的趋势。这是因为随着增黏剂的质量浓度逐渐增加,混合流体的黏度逐渐增大,从而使得流体对空心球的曳力作用逐渐增大,导致空心球的分离难度增大。

图5 空心球质量浓度对分离效率的影响Fig.5 Influence of hollow sphere concentration on separation efficiency

图6 增黏剂(聚丙烯酰胺)质量浓度对分离效率的影响Fig.6 Influence of viscosifier (PAM) concentration on separation efficiency

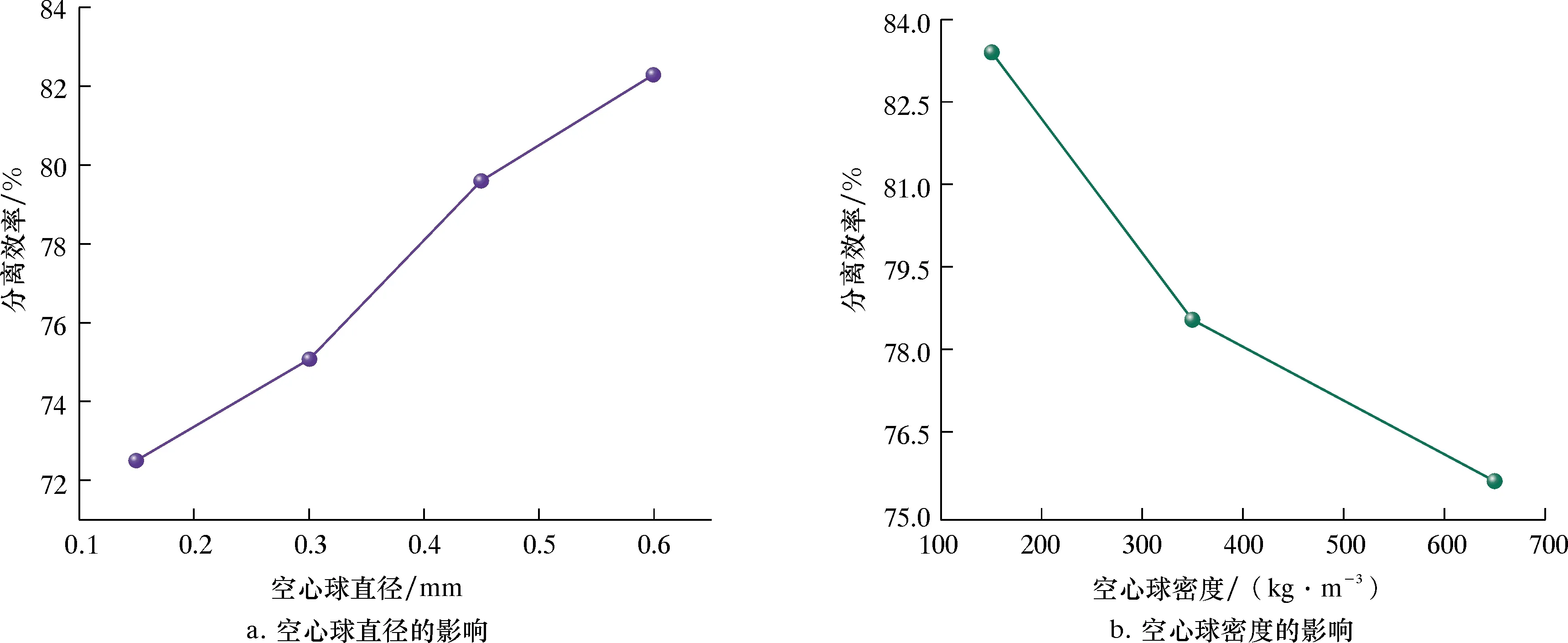

图7 空心球直径和密度的影响Fig.7 Influence of hollow sphere density and diameter on separation efficiency

2.4 空心球直径和密度的影响

图7a为不同直径空心球对过滤分离器分离效率的影响图。由图7a可知,随着空心球直径从0.15 mm逐渐增大到0.60 mm,过滤分离器的分离效率呈现逐渐上升的趋势。这是因为随着直径的增加,空心球的表面积与体积之比逐渐减小,则流体与空心球的有效接触面积减小,从而使得空心球受到流体的曳力作用减弱,分离效率逐渐提升。因此,在多梯度钻井过程中,可以适当选择直径较大的空心球,从而提升过滤分离器的分离效率。

图7b为不同空心球密度对过滤分离器分离效率的影响图。由图7b可知,随着空心球密度从150 kg/m3增加到650 kg/m3,过滤分离器的分离效率呈现逐渐降低的趋势。这是因为随着密度的增加,空心球受到的重力作用增加,被分离的空心球从过滤分离器处进入环空时所需要的动能会逐渐增大,从而增加了空心球的分离难度,所以分离效率逐渐降低。因此,在多梯度钻井过程中,在满足安全钻井需求的条件下,应尽量选择密度较小的空心球。

3 结 论

基于多梯度控压钻井模拟试验系统,对新研制的井下过滤分离器的分离效率进行了研究,分别测试了排量、空心球质量浓度、流体黏度、空心球直径和密度对分离效率的影响,得到如下结论:

(1)基于新研制的井下过滤分离器,搭建了多梯度控压钻井室内模拟试验系统,为后续分离器的分离效率、空心球滑移速率或井筒压力梯度试验的进一步研究奠定了基础。

(2)利用多梯度钻井室内模拟试验系统,对过滤分离器的分离效率进行测试,在现有试验条件下过滤分离器的分离效率最高可以达到87%。

(3)过滤分离器的分离效率随着泵排量、空心球质量浓度和直径的增大而提高,随着流体黏度和空心球密度的增大而降低。所以在满足安全钻井的条件下,可以适当提升泵排量和空心球质量浓度,或者选择直径较大或密度较小的空心球来提升过滤分离器的分离效率,从而能够更好地发挥多梯度控压钻井的技术优势。