套管切割工具割刀的结构优化及试验研究*

2022-06-10韩同方冯一璟

韩同方 冯一璟

(1.中石化胜利石油工程有限公司井下作业公司 2.中国科学院电工研究所)

0 引 言

自20世纪60年代以来,随着中国海上油气资源的勘探与开发深入,应用于海洋石油的生产设施也越来越多。根据相关规定[1-2],海洋石油设施设计使用寿命一般在20 a左右,海上油气生产设备退役后若无其他用途,则需进行废弃处置[3]。因此在近几年,对于这类大量已经达到使用寿命的海上生产设备及油气井,需要进行必要的弃置处理。

对于弃井作业而言,套管切割作为核心技术[4-5],起着重要作用。套管切割技术包括爆破切割、化学切割、磨料射流切割、钻粒缆切割和机械式割刀切割等,其中机械式割刀由于其结构简单、易加工,且制造成本低而应用广泛[6-7]。文献[8]分析了割刀刀尖切割半径与活塞位移间的关系,并得到了工具切割套管所需最大扭矩和井口转盘所需提供的最小扭矩的关系式。文献[9]根据套管偏心切割受力模型,建立了切割面位置、割刀磨损长度及偏心切割扭矩的计算模型,并对套管切割实例进行了计算分析。文献[10]从理论和试验两方面研究了该装置的水力特性,为现场判断套管是否被割断提供了理论依据和试验参数。文献[11]利用长杆铣削模型,建立了深水套管切割力学模型。文献[12]针对深水套管切割力学模型单一、切割泵冲选择困难等问题,利用长杆铣削模型,建立了深水套管切割力学模型,计算出钻柱切割扭矩和切割允许的最大泵冲。文献[13]建立了活塞与割刀的几何模型,分析了割刀刀尖切割半径与活塞位移间的关系,并得到了工具切割套管所需最大扭矩和井口转盘所需提供的最小扭矩的关系式;最后通过建立的相关数学模型,借助MATLAB软件对影响其切割效率的因素进行了分析。冯定等[14-16]也针对水里切割工具进行了结构设计,并形成了相关专利。割刀应用过程中,由于受到海况影响,操作不当非常容易造成割刀的严重磨损和剧烈振动,最终导致割刀发生断裂和失效。虽然在结构设计和理论计算方面对割刀有大量研究,但缺少结合实际现场割刀的使用情况,对割刀现场应用中遇到的问题缺乏实际的指导。

目前,胜利油田海上埕岛油田已开发近30年,部分油井不再具有开发价值,需封层废弃。根据国家相关要求,油水井废弃前需将海底泥线以下4 m所有套管切割干净,恢复海底原貌。现场使用的机械式水力割刀在工作过程中受到套管外是否固结水泥、多层套管是否偏心及割刀本身质量的影响,切割过程不稳定。本文首先基于套管水力割刀工具的工作原理进行分析,结合实际工况,得到割刀的受力情况;然后,在实际割刀受力基础上,利用有限元仿真,对割刀进行切割模拟,并与割刀实际应用情况进行对比分析;最终,对割刀进行结构优化,并进行了现场应用。现场应用结果表明,优化后的割刀满足实际需求。研究结果可为套管切割工具研究与应用提供参考。

1 技术分析

1.1 工具结构

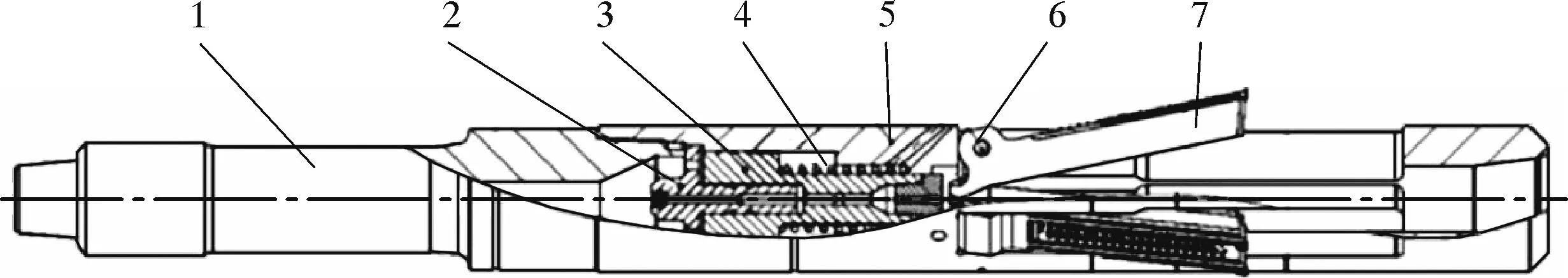

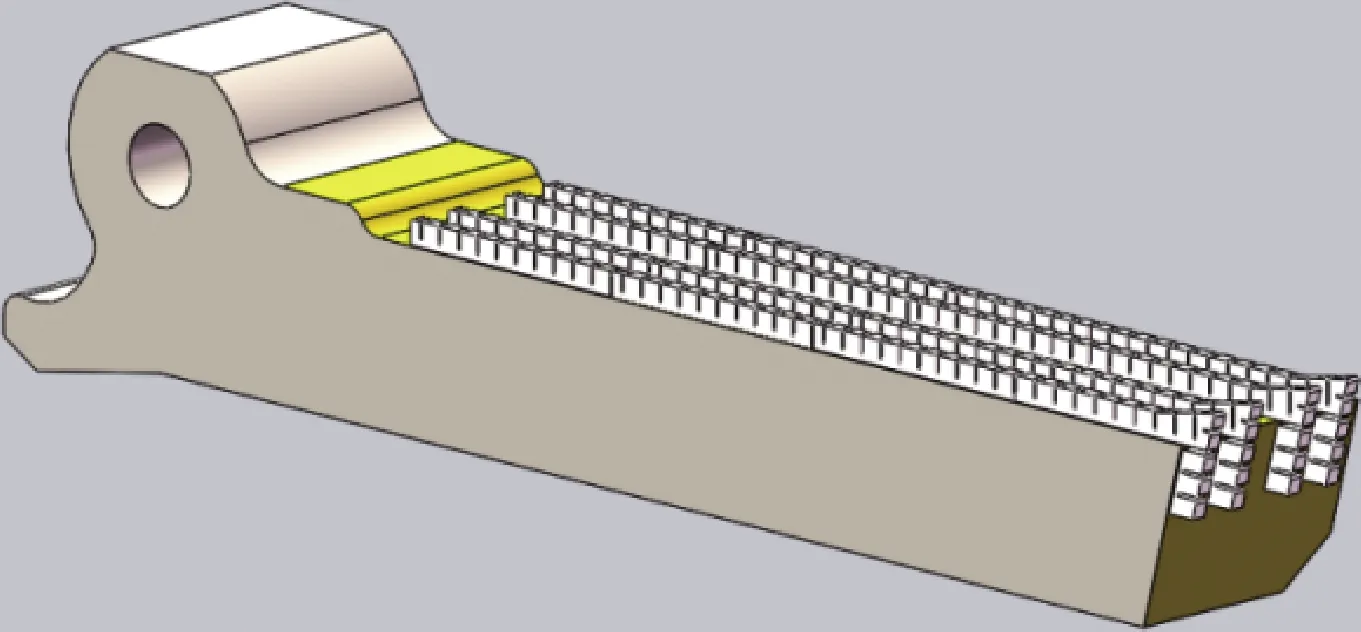

套管切割工具结构如图1所示。该工具主要由上接头、活塞座、活塞、弹簧、本体、销轴和割刀组成。

1.2 工作原理

套管切割工具的工作原理为:当工具送入至井内切割位置时,地面压力泵给流体提供工作压力,流体进入工具后,由于流体在通过活塞中心孔时形成节流效应,产生一定的压差,该压差达到工具的工作压差后,活塞克服弹簧弹力推动割刀尾部的凸起结构,使割刀以销轴为旋转轴向外伸出,与套管内壁接触并压紧,此时配合钻杆的旋转,焊在割刀外表面的硬质层开始切割套管;当切割完毕后,地面压力泵降低压力,活塞处节流压差降低,活塞对割刀尾部的推动力降低,上提钻柱,割刀收回至工具内。

1—上接头;2—活塞座;3—活塞;4—弹簧;5—本体;6—销轴;7—割刀。图1 套管切割工具结构图Fig.1 Structure of casing cutting tool

1.3 受力分析

根据套管切割工具的工作原理和结构,在工作过程中割刀受力如下:

(1)流体在活塞内孔节流形成一定压差,在压差作用下活塞具有一定的轴向推力,该力轴向作用在割刀尾部的凸起结构上,带动割刀下端绕销轴外伸压在套管内壁;

(2)在工具切割套管过程中,割刀受到来自套管的反作用切向力,该切向力会使割刀产生弯曲变形,当该作用力足够大时,割刀发生塑性变形最终导致回收时无法收回,造成工具上起困难;

(3)由于工具工作过程中,割刀绕销轴旋转并伸出,所以销轴处受力过大会导致其变形,最终会影响割刀的正常伸出、切割及回收过程。

1.4 应用问题与分析

套管切割工具于2021年2月在CB3XX井进行现场试验,切割ø762.0 mm(30 in)套管,切割深度31.2 m。初始泵压控制在3~4 MPa,随后逐渐提高泵压,切割12 h才将套管切断。

检查割刀发现:铺焊的三角形硬质合金片崩裂脱落,割刀体上的支撑筋外露参与磨损,形成钢体和套管相磨,造成切割速度缓慢。同时,割刀体凸出触点部位也有崩裂情况发生。

1.5 建模及仿真计算

1.5.1 理论建模

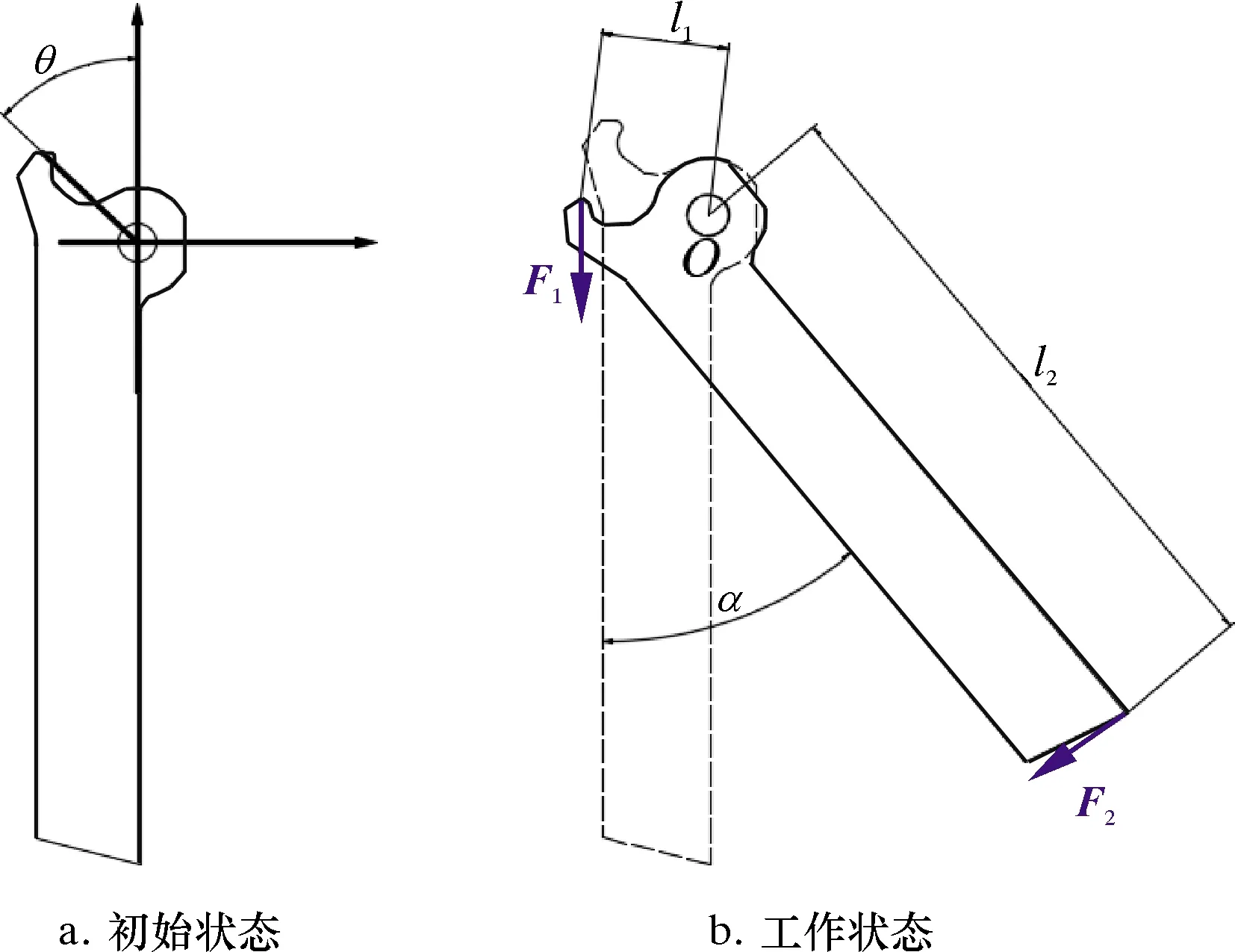

割刀受力分析如图2所示。图2a为割刀还未伸出时的初始状态,以销轴中心孔为原点,割刀尾部凸起位置与割刀刀翼夹角为θ。图2b为割刀切割时伸出的工作状态,割刀以销轴O处为旋转中心,在割刀尾部凸起受到活塞的推力F1,割刀绕销轴旋转并伸出,在割刀切割套管过程中,套管对割刀施加反作用力F2;由于套管的壁厚,切割过程中割刀从接触套管至切割完毕过程中,会有一个切割角度变化,为方便研究,取割刀切割套管至位置时割刀旋转角度为α。

图2 割刀受力分析Fig.2 Force analysis of cutter

在如图2b所示割刀工作状态时,位置O处由弯矩平衡有:

F1sin(α+θ)l1=F2l2

(1)

割刀工具在切割套管过程中,切割扭矩由井口转盘提供。根据文献[17],井口总扭矩M等于刀具切割扭矩M1、海水阻力矩M2和钻柱的惯性扭矩M3之和:

M=M1+M2+M3

(2)

基于长杆铣削模型[18],割刀圆周切削力为:

(3)

式中:A为单片割刀切割套管时的承压面积,m2;B为切削宽度,m;t为切削深度,m;Sz为进给量,取0.12~0.20 mm;Z为合金切削刃个数;D为割刀的刀尖直径,m。

由几何关系可知:

t=Δlsin(α+θ)

(4)

式中:Δl为割刀切入套管深度,m。

因此,切割套管过程中,割刀切割扭矩为:

(5)

式中:f为切割过程的阻力系数,与套管的表面粗糙度、割刀刀尖的磨损等相关;R为割刀的刀尖半径,m。

根据文献[19],海水阻力矩为:

M2=43 925.4CρgD2L×10-9

(6)

式中:C为井斜系数,直井时取1.88×10-4;ρ为海水密度,kg/m3;g为重力加速度,m/s2;D为钻柱外径,m;L为切割位置深度,m。

钻柱的惯性扭矩为:

M3=J∂

(7)

(8)

钻柱内径0.151 m,钻柱外径0.168 m,钻柱线质量122.353 kg/m,海水密度1 025 kg/m3,切割进给量0.12 mm,合金切削刃12个,切割摩阻系数3.5,切割承压面积0.000 03 m2,钻柱转速25~50 r/min,泵冲85 min-1,切割位置深度850 m,凸起至销轴距离0.105 m,刀刃至销轴距离0.538 m,结构夹角43.3°,切割旋转角度48.5°,活塞推力1.2×105N。

联立式(1)~式(8),并根据相关参数,结合实际工况,计算割刀在切割套管过程中,尾部凸起受力大小为1.2×105N,刀刃受套管的反作用力为2.83×105N,受套管的反扭矩为1.2×104N·m。

1.5.2 有限元仿真

为模拟割刀真实工作情况,研究其实际受力状态,根据其实际结构尺寸建立仿真模型,如图3所示。仿真过程中为提高计算精度和降低计算成本,做出以下假设:

(1)仿真中忽略割刀与销轴之间的摩阻;

(2)割刀实际工作包括受力伸出、切割套管、回收3个阶段,仿真主要研究其最大工况,因此重点分析其切割套管过程中的受力行为;

(3)活塞对割刀尾部凸起结构的推动作用等效为一个加载在凸起结构处的推力;

(4)根据套管切割工具的实际尺寸及工况,将套管对割刀的反作用力等效为一个加载在割刀切割位置的切向力。

图3 割刀仿真模型Fig.3 Simulation model of cutter

根据实际刀具使用情况,将轴销处添加铰支约束;刀具切割处添加x、y方向位移自由度,位移自由度均为0;根据上述理论计算结果对割刀施加对应载荷。

对割刀进行网格划分,同时加密割刀的边界和切割点处的网格,最终网格划分如图4所示。

图4 割刀网格划分Fig.4 Mesh division of cutter

1.5.3 仿真结果分析

基于实际切割过程中的作用力和扭矩,利用上述仿真方法对割刀进行仿真模拟,相关仿真结果如图5所示。

由仿真模拟可知:刀具切割处变形量约为0.28 mm,最大变形量为0.45 mm,变形量最大值位于凸出触点处;x方向变形量主要由凸出触点处载荷引起,最大变形量约为0.26 mm;y方向变形量主要也是由凸出触点处载荷引起,最大变形量约为0.42 mm;z方向变形量主要由切割扭矩引起,最大变形量位置位于切割处约为0.27 mm;应力较大的部位分别是触点周围、轴销安装处及切割处,触点处应力约为262 MPa,轴销处的应力约为271 MPa,切割处应力约为1 575 MPa,但应力较大处区域较小,主要由应力集中引起;应力相对较大的3处位置中,割刀体与套管切割点位置较大,超出材料的强度值。分析认为,该处为线接触,在较小区域内由应力集中所致。工具实际使用中,该部位会铺焊一层耐磨切割材料,切割初期会采用较小排量施工,以减小节流压差,控制切割力,随着切割时间延长,割刀与套管不再是线接触后才会提高排量施工,以防止高应力损坏切割刀片。销轴孔内应力约为271 MPa,相对材料强度而言仍有较高安全系数。凸出触点部位受力面较小,工况恶劣,尽管应力不算高,仍需进行特殊处理后以提高耐磨性和强度。

2 优化设计及应用

2.1 结构优化

根据现场试验应用情况和上述仿真结果,对套管切割工具的割刀相关结构和材料进行了重新设计和完善,主要包括割刀体尾部的凸出触点部位的结构和材料优化、割刀上的支撑翼板的结构和硬质合金的形状优化以及割刀合金尖部的结构优化。

(1)针对割刀体凸出触点部位的崩裂情况,优化凸起触点部位结构,避免在割刀展开过程中活塞与触点部位接触发生应力集中现象,并使在割刀完全展开后与触点部位的接触面积增加;在结构优化的同时,调整凸起触点处表面材料的处理方法,增加其表面强度,从而减缓割刀切割过程中活塞对触点持续作用下的局部损坏。

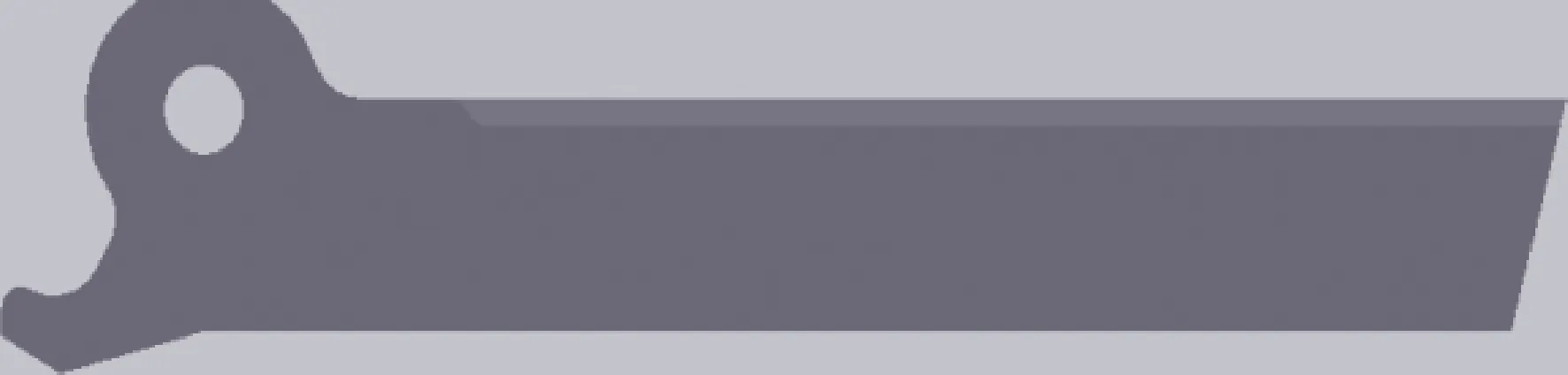

(2)针对原设计中割刀上的支撑翼板易外露,在割刀切割套管过程中阻碍正常切割的问题,对割刀进行了改进,如图6所示。做了如下优化:在割刀上去除了支撑翼板,并在高效合金片背部改用硬质合金堆焊焊条堆焊铺焊,通过该方法可避免割刀切割过程中导致部分硬质合金发生塑性变形后与周围接触部分形成的钢磨钢问题;硬质合金原本为三角形结构,当割刀与套管切割时,三角形结构的硬质合金会在作用力和扭矩的综合作用下,发生变形和下凹,这样会造成割刀对套管的持续切割效率降低,因此将硬质合金以方形形状进行切割,弥补三角形硬质合金在切割过程中受力发生下凹的弱点。

(3)针对割刀合金尖部容易发生应力集中而导致塑性变形和局部断裂问题,将尖部加工成圆角进行过渡,在避免此处发生应力集中的同时,提高割刀切割套管时的材料抗冲击性能。

图6 割刀体铺焊示意图Fig.6 Schematic diagram of pave welding of cutter

2.2 现场应用

割刀改进后,于2021年11月在CD7XX井再次进行现场试验,切割ø339.7和ø762.0 mm套管。现场施工时,初期仍采用较低排量,以减小节流压差,降低切削力,力求不破坏硬质层情况下实现高效平稳切割套管。工具入井前开泵检查刀片伸出压力,工具下到设计位置后泵压提高1~2 MPa,以20 r/min的转速切割。随着切割的深入,通过逐渐加大排量提高泵压,同时提高转速施工,3 h顺利完成切割工作。

施工完成后,焊接在割刀顶层的合金刀片大部破损,背部备用成形合金片及堆焊层基本没受损坏,工具仍具有切割能力。

3 结论与建议

(1)割刀体主要受力点在销轴孔部、活塞推动的内凸出部位和与套管接触切割部位,其中与套管接触部位受力最大。

(2)在最大受力情况下计算割刀体与套管接触部位受力,其值超出材料强度值,但实际使用中初始切割时采用的是小排量施工,能够有效控制该处受力,确保切割顺利完成,因此刀体整体强度足够。

(3)原设计中支撑筋结构不太合理,硬质层磨损、崩脱后存在支撑筋与套管相碰问题,阻碍切割。去掉支撑筋,改为硬质合金堆焊材料支撑后能避免该问题,现场使用效果良好。

(4)成形硬质切割材料还需进一步筛选,以提高抗冲击性能,减轻崩裂破坏程度。同时现场施工时,对排量和转速应进行相应优选,力求实现在合适切割力下平衡切割。