大功率T/R组件相变温控平板热管的散热特性实验研究

2022-06-10何峻杰王耀霆孟通王秋旺褚雯霄

近年来卫星等航天器对大功率天线产品的需求快速增长,特别是应用于各类卫星的相控阵天线,其工作核心T/R组件具有轻质、工作时间短、发热功率高的特点

。相控阵天线的运行受到严格的外部环境的考验,如真空环境、狭窄空间和仪器重量限制等

,传统的风冷和液冷热控技术无法实施,严重影响大功率天线产品的工作稳定性。

为了降低热管理系统的复杂度,很多学者提出可通过增加储热容器,将内部产生的热量自发热部件转移并暂存于储热容器中,储存的热量可以在一个运行周期结束后释放,从而维护电子器件更长时间的稳定运行。目前的热能存储技术主要有显热储能、潜热储能和热化学储能

,其中显热储能的热存储效率较低,化学储能的可靠性难以保证,而潜热储能具有温控稳定、储热效率高等特点,在电子热管理方向具有较大潜力。潜热储能技术广泛使用相变材料,如熔融盐类和有机类相变材料,通常具有储能密度高、温度变化小等特质。然而,相变材料仍然存在热导率较低的缺点,严重影响了热量的存储和释放的速率,从而使得热控性能降低。为解决这些问题,国内外学者已经做出了相当大的努力。其中,加入金属泡沫

和高导热性能的纳米颗粒

是提升相变材料传热性能的有效方法。Wang等

提出了一种用于锂离子电池热管理的石蜡/泡沫铝复合相变材料,结果表明泡沫铝的加入可以明显加快石蜡的熔化过程可使锂离子电池的温升速率大幅度下降。Li等

设计了一种相变材料和泡沫铜封装的复合夹层冷却结构,发现纯石蜡因自然对流的作用可以显著降低锂电池的表面温度,采用泡沫铜石蜡的复合相变材料可进一步提高相变材料的温度均匀性。Xu等

详细介绍了纳米流体的强化传热机理,尤其在多孔金属介质中的应用,高导热系数的多孔泡沫金属与纳米颗粒可提高工质的自然对流特性

,且纳米流体的热泳扩散作用可强化对流传热

。另一方面,热管由于其高效的传热性能,近年来被广泛应用于储热系统,提升相变材料内部的换热性能

。Khalifa等

提出了一种利用微型热管提高潜热储能系统传热性能的方法,在相变材料中随机混合微型热管,以提升系统内部的传热性能。结果表明复合相变材料的等效导热系数随着微型热管的加入得到有效提升,并随着微型热管数量的增加而呈现指数级增长。Zhuang等

将传统热管和相变材料结合提出了一种复合热管,在热管的绝热段和冷凝端分别包裹相变材料和热沉,用于扩散和吸收热管蒸发端位置热源的热量。实验结果表明,复合热管的加入可以有效提高热源在循环工况下的散热性能,大大降低热冲击的影响。Yang等

研究了一种翅片式热管辅助的无源散热器,翅片段置于相变容器内部作为热管的冷凝端,用于高功率电子器件的热管理。实验结果表明,热管可以快速吸收热源的热量,并通过翅片将热量扩散到相变材料内部;在同时搭配空气冷却散热器的情况下,可保证电子器件的温度在周期性热冲击下维持在85 ℃以下。

然而,传统热管主要对热源的热量实现一维方向上的有效传导,与相变材料结合后仅能提升相变材料内部的热扩散性能,无法有效提升热源与相变材料之间的传热面积。在空间环境应用中,T/R组件面积较小且热流密度高,通过增加平板热管(均热板)可显著提高传热面积,提升散热效率。平板热管已广泛应用于电子器件热管理领域,其具有优良的导热性能,可以实现从局部热点的有效散热,且结构简单易于封装

。Zeng等

研制了一种带有折返腔阵列的微槽道式铝制平板热管,其尺寸为90 mm×90 mm×3 mm,同时使用直径为30 mm的铜柱作为热源,模拟小型大功率电子器件的热管理。结果表明,该铝制均热板具有快速的温度响应和较低启动热负荷,且热阻稳定在0.055~0.074 K/W范围内,表现出良好的反重力性能。Saleem等

提出了一种包含相变材料和平板热管的紧凑型电池热管理系统,使用相变材料作为热缓冲介质对电池产生的热量进行初步吸收,并使用平板热管将热量传导至冷却系统。结果表明,电池组产生的热量由相变材料和带有水冷却的平板热管同时散发,从而保证电池组内部的温度分布更加均匀,且维持在正常工作范围。Peng等

研制了一种新型的平板热管,并将平板热管与翅片热沉结合用于电子冷却。实验结果表明:新型平板热管具有良好的稳态传热性能,且其内部的真空度和工质充灌率对性能有较大影响;在相同的充灌率下,使用丙酮作为传热工质具有更好的传热性能。

现有的研究大多采用小型热管与相变材料结合,以提升相变材料内部的热扩散性能。然而,热管的直接加入会大大降低相变材料的填充量,并同时带来质量的增大。在现有研究的基础上,针对大尺寸的铝制槽道式平板热管的传热性能,以及它与相变材料结合后的电子器件热管理性能方面仍需展开更深入的研究。T/R组件具有体积小,热功率高的特点,为保证相控阵天线内部的储热容量,相变储热容器的尺寸远大于T/R组件,铝制外壳无法将热源的热量快速扩散,储热容器内部的温度不均匀程度较高。本文设计了一种相变储能与平板热管相结合的复合热控装置,利用平板热管对T/R组件进行快速的热量扩散,降低表面热流密度;同时利用相变储能的方式,吸收T/R组件的短时工作热耗,保证大功率分布式T/R组件的在轨工作温度低于其最大结点温度(80 ℃)。本文通过实验的方式对比了拥有相同厚度(3 mm)的铝制平板热管和铝合金板(6063,铝硅10镁)的传热性能,以及它们与相变材料复合后的热控性能。

1 实验对象

1.1 铝制平板热管的设计

本文中使用的铝制平板热管,委托徐州热尔电子科技有限公司采用正交犁切/挤压法

加工,在厚度为1.5 mm的铝板(T6061)的基础上,制备具有高纵横比的微凹槽阵列作为平板热管的毛细芯结构。铝制平板热管的原型如图1所示,其整体尺寸为300 mm×96 mm×3 mm,微凹槽之间每隔3 mm布置支撑柱,以避免热变形,支撑柱的长度为300 mm,宽度为1 mm。平板热管内的工质流动区高度为2 mm,上下表面均布置有三角形凹槽;上下及侧面的铝壁面厚度分别为0.5 mm和2 mm,可保证平板热管具有一定的机械强度;平板热管内填充丙酮作为传热工质,填充率为40%。

采用顺序辐射优先吸波法测试了脆硫锑铅矿、黄铁矿、锡石三种矿物微波加热升温差异及其吸波能力随温度的变化,结果如图5所示。

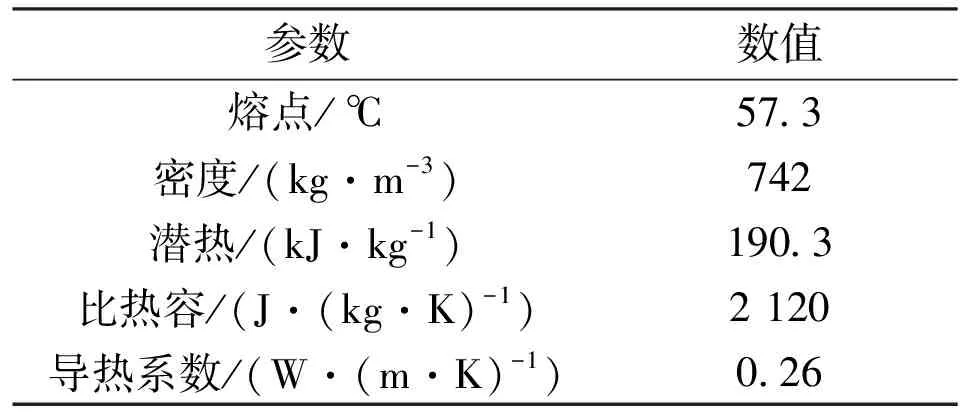

1.2 石蜡相变材料热性能分析

本实验中采用石蜡(RT60)作为相变材料。为探讨其相变特性,采用差式扫描量热仪(DAS,TA-Q20,美国)测定石蜡的熔点和比热容。石蜡样品以5 ℃/min的速率从20 ℃加热到100 ℃,测试曲线如图2所示。通过DSC曲线可以计算出石蜡的相变潜热和熔化温度

(1)

式中:

为传热速率;

为温度;

为升温速率;

为试样质量;Start代表温度变化的开始,End代表温度变化的结束。可以发现石蜡相变是个持续升温的过程,而且在熔化过程中,在温度分别为43.6 ℃和60.1 ℃出现两个相变吸收峰,分别是由于石蜡在升温过程中发生的固固相变和固液相变,经计算可知其吸收潜热分别为39.8 J/g和150.5 J/g,石蜡的熔化温度为51.5 ℃~63.0 ℃。使用激光法导热分析仪(LFA447,德国)测试所得石蜡在20 ℃的导热系数为0.26 W/(m·K),具体热物性参数如表1所示。

2 实验装置和方法

2.1 实验装置

图3为大功率天线产品热管理系统的示意图。铝制平板热管作为储热容器的底部基板,夹在铜块和相变材料之间。储热容器是按照大功率天线产品内部的可用空间设计,其内部尺寸为300 mm×96 mm×20 mm,四周采用有机玻璃作为外壳,分别研究了以铝制平板热管和铝合金板(6063)作为底部基板的热管理性能。考虑到T/R组件是由多个发热单元一体封装而成,本实验使用尺寸为90 mm×90 mm×3 mm的铜块模拟T/R组件。两个陶瓷电阻加热片均匀地分布在铜块底部,每一个加热片的最大加热功率为50 W,即能够为系统提供的最大加热功率为100 W。平板热管、铜块和加热片之间的连接处,均使用导热硅脂(导热系数为6 W/(m·K)作为界面材料以降低接触热阻的影响。数据采集模块由高清相机、热电偶(Omega T型)以及横河数据采集器(GM90PS,日本)组成,T型热电偶标定后其测量精度为0.1 ℃,高清相机固定在储热容器的一侧,记录储热容器内部石蜡的熔化情况。铜块以及储热容器的其他部位均用隔热棉包裹,减少漏热。

为模拟天线产品的实际工作环境,分别使用了铝制平板热管和铝合金板作为储热容器的底部基板,夹在热源和相变材料之间。受到安装环境的限制,热源置于底部基板的边缘。研究了热源以40 W的热功率持续工作的条件下,相变储能结合平板热管的复合热管理性能。图9记录了使用铝合金作为基板时,热源及容器内部温度随时间变化的过程。在0~40 min内,热源温度的上升趋势先呈线性变化,后逐渐降低,因为内部的石蜡发生熔化,将部分的热量以潜热的形式存储;在40 min后,热源的温度上升趋势逐渐增大,并最终在60 min时达到80 ℃,主要是因为靠近热源处的石蜡已经完全熔化,而铝合金板无法将热量及时扩散。

~

为储热容器内部基板的温度,

为两个测点的平均值,以此类推。可以看出,距离热源较近的3个点

、

和

的温度变化趋势较接近,且相互之间的温差较小,可以通过2.1节中的结果得到验证。同时,石蜡熔化过程产生的对流换热会进一步增强这3个点的温度均匀性。远离热源的2个点

和

与前3个点的最大温差达到了20 ℃,且温度上升的趋势较为缓慢。主要是由于铝合金板的热扩散性能较差,在储热容器局部受热的情况下,热量无法及时扩散到远离热源的位置,导致储热容器内部的温度分布不均匀,且在靠近热源处的石蜡发生熔化后,不均匀性进一步提升。

2.2 数据处理和不确定性分析

热阻是描述电子元件传热特性的关键技术指标,它是指两点间的温差与热功率的比值

(2)

为模拟天线产品短时间、大功率运行的特点,实验设置在0~6 min内为热源以40 W功率工作的时间,6 min后热源停止工作,整体置于室温环境(20 ℃)下以自然对流的方式冷却;同时,为进一步探究铝制平板热管和铝合金板在更极端工况(更短时间、更高热功率)下的热扩散性能,当热源的加热功率为80 W时,实验设置在0~2.5 min内为热源工作的时间,热源停止工作后采用与之前相同的散热方式。

(3)

式中:

为蒸发端(平板热管接近热源处)的平均温度;

为冷凝端(平板热管远离热源的面)的平均温度;

为直流稳压电源输入的热功率。为获得冷凝端的精确温度,在冷凝端均匀布置了10个T型热电偶,冷凝端热电偶排布图如图4所示。

当热源功率为80 W时,铝制平板热管的冷凝端在0~2.5 min的加热过程中出现较为明显的热点,冷凝端的最大温差超过5 ℃,这是因为热源发热功率和空气自然对流散热功率的差距进一步提升,冷凝液体无法及时回流到蒸发端,产生局部过热的现象。在较大的热功率作用下,铝合金板的局部过热现象严重,表面温度云图出现梯级分布的现象。

(4)

在本实验中T型热电偶的测量精度为±0.1 ℃,直流稳压电源的输出精度约为±0.5%。在本文的测试中,等效热阻的最大不确定度为10.1%。

3 实验结果和讨论

3.1 铝制平板热管热扩散性能

为了研究铝制平板热管和铝合金板(6063)的热扩散性能,在室温环境(20±1) ℃下,通过使用红外热像仪(TV40,FLUKE)对比了在多种加热工况下平板上方的温度分布云图,红外热像仪的测量精度为±2%,同时使用T型热电偶对环境和板面的温度进行测量。分别研究了在40 W和80 W两种不同热功率下,板面的温度均匀性,以及热源位置(置于平板的中间或边缘)对板面温度均匀性的影响。

在本文中,通过使用蒸发端和冷凝端的平均温度来计算平均等效热阻

孟塞尔系统、CIE L*a*b*标准色度系统、CIE 1931XYZ表色系统均是口腔领域常用的比色系统,且该3种系统的色度值可相互转换。特别是孟塞尔表色系统,对口腔临床比色参照系统的研发均具有指导作用,如Vita-3D master比色板和Vita Lumina Vacuum比色板等。

实验装置的不确定度基于随机误差估计,主要来源于测温过程中的热源模块和数据采集模块。热阻的计算会受到加热负荷和温差的不确定性影响,从标准误差分析方法来看,热阻的不确定度可采用如下公式计算,即

僧袍膨胀,尘埃被隐含低啸的劲气带起向四周激飞,刮起的劲风吹得周围的人几乎睁不开眼睛。天问大师平生第一次全力以赴提足功力,因为他感知萧飞羽内力精纯,知道即使萧飞羽有重伤之危也无性命之虞,所以不会使局势失控引发群殴。并且倾力而为是他和紫阳道长在心里立于不败之地才立下赌约,故而他不能输,也输不起,也决心杜绝失败的可能。

热源的位置会影响平板热管内蒸汽扩散和液体回流的路径,从而影响平板热管的热扩散性能。图6为热源置于边缘位置时,在热功率为40 W的情况下铝制平板热管和铝合金板(6063)在加热和冷却过程中的温度云图。当热源置于平板底部的边缘时,较高的热功率载荷使得铝制平板热管的冷凝端在接近热源的位置出现块状过热区域,但远离热源的位置表现出较好的温度均匀性。在加热过程中,铝制平板热管冷凝端的温差出现上升趋势,在6 min时温差将近8 ℃,这主要是由于内部冷凝液回流的路径较长,无法及时回流到蒸发端,从而产生局部过热的现象;在停止加热后,平板热管表面的块状热点消失,整体表现出较好的温度均匀性。热源置于边缘后,铝合金板表面的传热路径增大,温度不均匀性进一步提升,出现明显的局部过热现象,热量向远离热源方向的扩散过程受到较大的热阻影响。

NDD机制实施动态变换的对象包括硬件平台、软件版本等,而变换时机包括随机变换、定时变换和驱动性变换[1].因此,为刻画NDD机制的变换对象、变换时机与系统脆弱性的关系,给出NDD体系下的系统脆弱性定义如下:

冷凝端的最大温差常用作温度均匀性的评价标准

,图8比较了在40 W、80 W两种不同热功率以及不同热源位置下,不同板面的最大温差。由图8可以看出,铝制均热板的最大温差远远低于铝合金板,表现出良好的温度均匀性;热源置于中间时,板面的整体传热路径缩短,且对于平板热管来说液体回流的路径也大大缩短,所以在同种加热功率下的最大温差低于热源置于边缘的情况;在同种热源放置情况下,加热功率越高,受到环境散热性能的限制,接近热源部分的吸热速率大于冷凝端的散热速率,导致板面的最大温差升高,从而产生一定的温度不均匀性。

图5为热源置于中间时,铝制平板热管和铝合金板(6063)在加热和冷却过程中的温度云图。当热源功率为40 W时,铝制平板热管的冷凝端在0~6 min的加热过程中出现较小范围的热点,但冷凝端温差小于5 ℃,表现出较好的热均匀性;在停止加热后,平板热管冷凝端的热点消失,将热源的热量均匀地扩散到整个表面。这主要是因为,在加热过程中热源的发热功率远大于空气自然对流的散热功率,冷凝端的液体无法及时回流到蒸发端,导致平板热管持续升温;当停止加热后,平板热管内部达到一个亚稳态的状态,内部工质蒸发和冷凝的速率相对平衡,热量在平板热管内部均匀扩散。铝合金板由于自身导热系数(178 W·m

·K

)较低,且受到传热截面过小的限制,表现出较差的温度均匀性,在传热路径中存在较大的热阻,热量无法及时扩散到远离热源的位置。

为了更准确地分析铝制平板热管和铝合金板的传热性能,使用T型热电偶测得的温度值分别计算了在不同热源放置情况下,二者在传热过程中的平均等效热阻,结果如图7所示。当热源置于边缘时,铝合金板的平均等效热阻随着加热时间的延长而不断上升,最终在6 min达到0.75 K/W,在停止加热后,热源的温度开始逐渐降低,热量在铝合金板上逐渐扩散,平均等效热阻呈现下降的趋势;铝制平板热管的平均等效热阻在开始加热的1 min内不断上升,主要是受到热管启动热阻

的影响,在热管启动过后,平均等效热阻维持在0.35 K/W,在停止加热后,平板热管内部达到亚稳态,平均等效热阻维持在0.05~0.1 K/W范围内。当热源置于中间时,铝合金板的平均等效热阻在加热过程中的上升速率明显降低,最终在6 min达到0.45 K/W,并在停止加热后下降到0.2 K/W以下;铝制平板热管的平均等效热阻的上升趋势和之前类似,在启动过后维持在0.32 K/W,在停止加热后内部同样达到了亚稳态,平均等效热阻下降到0.1 K/W以下。

3.2 相变储能结合平板热管的复合热管理性能

会计人员的继续教育培训经费主要由当地政府财政机构承担。在会计队伍培训教育过程中,会计继续教育培训的机构大多数是民办机构,这些组织的教学规模较小,教学设备简陋,难以开展大规模会计队伍培训工作。从实际的培训情况来分析,用于培训会计队伍的专业教师普遍存在着专业知识落后,跟不上法律法规,缺乏实践经验,教学方法落后的问题,在很大程度上会影响到会计人员的培训质量和培训效果,不利于整个会计队伍在较短时间内掌握国家先进的法律法规和职业规范,不利于提升会计队伍的工作能力。

使用铝制平板热管作为底部基板后,热源及容器内部温度随时间变化的过程如图10所示。在0~60 min内,热源的温度上升趋势逐渐降低,并在60 min时达到70 ℃,随后热源的温度达到一个相对稳定的状态,热源产生的热量和相变材料吸收的热量几乎相等,热源的温度在长达30 min的时间段内维持在70 ℃,相变储能结合平板热管的复合热管理效果明显。热源温度在高于石蜡熔点约13 ℃时达到稳定,主要原因在于石蜡的导热系数较低,初始时刻固体石蜡显热的热吸收能力有限;当热源的温度不断升高时,随着温差的增大,石蜡与容器底部基板之间的换热性能逐渐增强;在热源温度达到70 ℃时,石蜡的相变吸热与热源的产热达到平衡。在储热容器内,

和

略高,主要因为热源置于平板热管的边缘,内部蒸汽的扩散路径受到限制且液态工质的回流路径较长,从而导致热源附近的温度较高;

、

和

的变化趋势接近,保持持续上升的状态,且与

和

的最大温差小于10 ℃,说明铝制平板热管具有良好的热扩散性能。与使用铝合金作为储热容器的基板相比,采用铝制平板热管作为基板可以使热源在持续工作60 min后的温度降低10 ℃,并使热源的安全工作(温度低于80 ℃)时间增加50%以上。

为进一步验证以上结论,图11选取了在40 min时,在使用不同底部基板时储热容器内部石蜡的熔化状态。由图11(a)可以看出,储热容器内部分为液态和固态两种区域。在加热时间40 min时,热源上方的石蜡发生熔化,以潜热的形式存储热量,而远离热源的位置,石蜡几乎没有发生熔化,储热容器内部的大部分区域仍为固态石蜡。说明铝合金板的热扩散性能较差,无法均匀地将热源的热量传递至储热容器内部。由图11(b)可以看出,储热容器内部分为明显的固态和模糊态区域,模糊态区域的石蜡可视为不完全熔化的固液混合物,表明石蜡开始通过潜热的形式吸收热量。当使用铝制平板热管作为底部基板时,靠近底部的模糊态区域分布较为均匀,说明平板热管将热源的热量均匀扩散,使得储热容器内部的石蜡均匀受热。

绩效评价是对员工工作质量进行综合性评价,往往采取指标评价方式,绩效评价应当和职位、薪酬密切联系,促使职工能够在绩效考核指导下实现不断发展和进步,但是,某一些医院绩效评价上缺乏全面性以及完善性,对于绩效考核而言,当前过分注重硬性指标,同时,考核过程主观性过强,忽视对于员工全面能力以及素质的考核,与此同时,考核过程当中过分看重结果。在员工进行评价过程当中存在不公平、不公正情况,对员工进行绩效评价过程当中往往过于主观,缺乏客观,就会导致员工感受到不够公正以及公平,难以促使员工产生对医院的归属感,容易造成医院人才流失,导致绩效评价丧失重要意义,绩效评价工作流于形式。

4 结 论

本文对相同尺寸的铝制平板热管和铝合金板的热扩散性能,以及它们分别和相变材料结合后的热控性能进行了实验研究,记录了平板表面的温度云图以及多个测点的实时温度响应。在本实验的所有工况下:铝制均热板的最大温差远远低于铝合金板,表现出良好的温度均匀性;热源的位置不同,会影响板面的整体传热路径,且会影响平板热管内部蒸汽扩散和液体回流的路径,从而影响整体的热扩散性能。本文主要结论如下。

(1)在不改变原有储热容器尺寸的情况下,采用相变储能结合平板热管的热控设计可有效降低热流密度。可以将热源的热量进行均匀扩散,降低热流密度,再通过相变储能的方式吸收热量,可以保证天线产品持续工作90 min时的结点温度控制在70 ℃。

(2)因蒸汽扩散和液体回流路径的差异,热源位置对于平板热管性能影响较大。当功率40 W热源置于底部边缘时,冷凝端的最大温差为8.6 ℃,平均等效热阻可维持在0.35 K/W;当热源置于中间时,最大温差降低至3.2 ℃,平均等效热阻可维持在0.32 K/W。当热功率过大时,平板热管内部液体无法及时回流到蒸发端,会产生局部过热的现象。因此,对于高纵横比的槽道式平板热管,需要进一步改良槽道的毛细结构,以提高平板热管内部液体回流的速率,满足更高的热功率需求。

油菜技术组利用高产创建这个平台,开展了品种比较、密度、免耕、夏播、烟后旧膜利用、地膜油菜、油菜-蚕豆套种、油菜-萝卜等蔬菜间作、油菜-玉米套种、品种展示等试验示范32组次,让项目区农户看得到、学得到,提高了群众科学种田的积极性,努力为山区农民节本增收探索新途径。

(3)详细分析了平板热管与相变材料组合的被动式热管理系统的性能与局部特征。本文采用石蜡相变材料的最大过热度约13 ℃,与平板热管的组合可使热源的可靠工作时间增加50%以上。因此,为充分利用相变材料的潜热,建议其熔点应低于电子元件的控制温度15 ℃以上。

:

[1] WANG Congsi, WANG Yan, LIAN Peiyuan, et al. Space phased array antenna developments: a perspective on structural design [J]. IEEE Aerospace and Electronic Systems Magazine, 2020, 35(7): 44-63.

[2] 罗晓宇, 杨则南, 郝文倩, 等. Ka相控阵天线模块热设计研究 [J]. 电子科技, 2018, 31(7): 4-6, 10.

LUO Xiaoyu, YANG Zenan, HAO Wenqian, et al. Study on thermal design of Ka phased array antenna module [J]. Electronic Science and Technology, 2018, 31(7): 4-6, 10.

[3] TAO Y B, HE Yaling. A review of phase change material and performance enhancement method for latent heat storage system [J]. Renewable and Sustainable Energy Reviews, 2018, 93: 245-259.

[4] LI W Q, QU Z G, HE Y L, et al. Experimental and numerical studies on melting phase change heat transfer in open-cell metallic foams filled with paraffin [J]. Applied Thermal Engineering, 2012, 37: 1-9.

[5] 田伟, 梁晓光, 党硕, 等. 金属泡沫翅片复合结构强化相变蓄热的实验研究 [J]. 西安交通大学学报, 2021, 55(11): 17-24.

TIAN Wei, LIANG Xiaoguang, DANG Shuo, et al. Visualized Experimental study on the phase change heat storage enhanced with metal foam [J]. Journal of Xi’an Jiaotong University, 2021, 55(11): 17-24.

[6] XU Huijin, XING Zhanbin. The lattice Boltzmann modeling on the nanofluid natural convective transport in a cavity filled with a porous foam [J]. International Communications in Heat and Mass Transfer, 2017, 89: 73-82.

[7] WANG Zichen, ZHANG Zhuqian, JIA Li, et al. Paraffin and paraffin/aluminum foam composite phase change material heat storage experimental study based on thermal management of Li-ion battery [J]. Applied Thermal Engineering, 2015, 78: 428-436.

[8] LI W Q, QU Z G, HE Y L, et al. Experimental study of a passive thermal management system for high-powered lithium ion batteries using porous metal foam saturated with phase change materials [J]. Journal of Power Sources, 2014, 255: 9-15.

[9] XU H J, XING Z B, WANG F Q, et al. Review on heat conduction, heat convection, thermal radiation and phase change heat transfer of nanofluids in porous media: fundamentals and applications [J]. Chemical Engineering Science, 2019, 195: 462-483.

[10]XU Huijin, GONG Liang, HUANG Shanbo, et al. Flow and heat transfer characteristics of nanofluid flowing through metal foams [J]. International Journal of Heat and Mass Transfer, 2015, 83: 399-407.

[11]XU Huijin, XING Zhanbin, VAFAI K. Analytical considerations of flow/thermal coupling of nanofluids in foam metals with local thermal non-equilibrium (LTNE) phenomena and inhomogeneous nanoparticle distribution [J]. International Journal of Heat and Fluid Flow, 2019, 77: 242-255.

[12]BABAPOOR A, KARIMI G. Thermal properties measurement and heat storage analysis of paraffin nanoparticles composites phase change material: comparison and optimization [J]. Applied Thermal Engineering, 2015, 90: 945-951.

[13]SHARMA R K, GANESAN P, TYAGI V V, et al. Thermal properties and heat storage analysis of palmitic acid-TiO

composite as nano-enhanced organic phase change material (NEOPCM) [J]. Applied Thermal Engineering, 2016, 99: 1254-1262.

[14]MYERS P D, ALAM T E, KAMAL R, et al. Nitrate salts doped with CuO nanoparticles for thermal energy storage with improved heat transfer [J]. Applied Energy, 2016, 165: 225-233.

[15]WANG Jifen, XIE Huaqing, GUO Zhixiong, et al. Improved thermal properties of paraffin wax by the addition of TiO

nanoparticles [J]. Applied Thermal Engineering, 2014, 73(2): 1541-1547.

[16]MALDONADO J M, DE GRACIA A, CABEZA L F. Systematic review on the use of heat pipes in latent heat thermal energy storage tanks [J]. Journal of Energy Storage, 2020, 32: 101733.

[17]KHALIFA A, TAN L, MAHONY D, et al. Numerical analysis of latent heat thermal energy storage using miniature heat pipes: a potential thermal enhancement for CSP plant development [J]. Applied Thermal Engineering, 2016, 108: 93-103.

[18]ZHUANG Baoshan, DENG Wenjun, TANG Yong, et al. Experimental investigation on a novel composite heat pipe with phase change materials coated on the adiabatic section [J]. International Communications in Heat and Mass Transfer, 2019, 100: 42-50.

[19]YANG Xiaohu, TAN Sicong, HE Zhizhu, et al. Finned heat pipe assisted low melting point metal PCM heat sink against extremely high power thermal shock [J]. Energy Conversion and Management, 2018, 160: 467-476.

[20]李德富, 刘小旭, 邓婉, 等. 热管技术在航天器热控制中的应用 [J]. 航天器环境工程, 2016, 33(6): 625-633.

LI Defu, LIU Xiaoxu, DENG Wan, et al. Application of heat pipe technology in spacecraft thermal control [J]. Spacecraft Environment Engineering, 2016, 33(6): 625-633.

[21]CHEN Gong, TANG Yong, WAN Zhenping, et al. Heat transfer characteristic of an ultra-thin flat plate heat pipe with surface-functional wicks for cooling electronics [J]. International Communications in Heat and Mass Transfer, 2019, 100: 12-19.

[22]DENG Daxiang, HUANG Qingsong, XIE Yanlin, et al. Thermal performance of composite porous vapor chambers with uniform radial grooves [J]. Applied Thermal Engineering, 2017, 125: 1334-1344.

[23]ZENG Jian, ZHANG Shiwei, CHEN Gong, et al. Experimental investigation on thermal performance of aluminum vapor chamber using micro-grooved wick with reentrant cavity array [J]. Applied Thermal Engineering, 2018, 130: 185-194.

[24]ABBAS S, RAMADAN Z, PARK C W. Thermal performance analysis of compact-type simulative battery module with paraffin as phase-change material and flat plate heat pipe [J]. International Journal of Heat and Mass Transfer, 2021, 173: 121269.

[25]PENG Hao, LI Juan, LING Xiang. Study on heat transfer performance of an aluminum flat plate heat pipe with fins in vapor chamber [J]. Energy Conversion and Management, 2013, 74: 44-50.

[26]陈志斌, 汤勇, 池勇. V型毛细微沟槽犁切挤压成形试验研究 [J]. 工具技术, 2007, 41(6): 71-74.

CHEN Zhibin, TANG Yong, CHI Yong. Experiment research of tiny V form groove plough-extrusion formation [J]. Tool Engineering, 2007, 41(6): 71-74.

[27]SHANG Bofeng, MA Yupu, HU Run, et al. Passive thermal management system for downhole electronics in harsh thermal environments [J]. Applied Thermal Engineering, 2017, 118: 593-599.

[28]DENG Daxiang, HUANG Qingsong, XIE Yanlin, et al. Thermal performance of composite porous vapor chambers with uniform radial grooves [J]. Applied Thermal Engineering, 2017, 125: 1334-1344.

[29]VELARDO J, DATE A, SINGH R, et al. Experimental investigation of a vapour chamber heat spreader with hybrid wick structure [J]. International Journal of Thermal Sciences, 2019, 140: 28-35.

[30]PATANKAR G, WEIBEL J A, GARIMELLA S V. On the transient thermal response of thin vapor chamber heat spreaders: optimized design and fluid selection [J]. International Journal of Heat and Mass Transfer, 2020, 148: 119106.