基于FLUENT的电液射流偏转板伺服阀仿真

2022-06-09马锐军

马锐军

(1:北京中冶设备研究设计总院有限公司 北京 100029;2:中冶金属板带表面处理工程技术中心 北京 100029;3:中冶长材轧钢工程技术中心 北京 100029)

1 前言

近年来,电液伺服系统越来越广泛地应用到生产生活的各个领域。而电液伺服阀作为电液伺服系统中将电控信号转换成液压功率的关键元件,直接决定了电液伺服系统的性能。电液射流偏转板伺服阀作为一种新型伺服阀,通过移动偏转板来改变两接收口的流量,使结构简化,具有抗污染能力高、失效对中的优点,同时还提高了动态特性,使频率特性达到上百赫兹,应用范围十分广阔。但目前电液射流偏转板伺服阀的核心成熟技术基本由美国Moog公司掌握,国内在这方面尚无十分成熟完善的产品,对该伺服阀的工作特性和机理也没有深入的研究。对该阀进行系统的分析和研究对我国高端伺服阀领域不受制于人有着重要意义。

2 电液射流偏转板伺服阀的基本工作原理

电液射流偏转板伺服阀工作原理图如图1所示,当输入控制电流时,衔铁在电磁场作用下旋转,并带动偏转板向左或向右移动,两接收口内流量不同引起压力差ΔP,此时压差ΔP推动阀芯向左或向右运动。阀的输出流量与控制电流成正比。

图1 伺服阀结构原理图

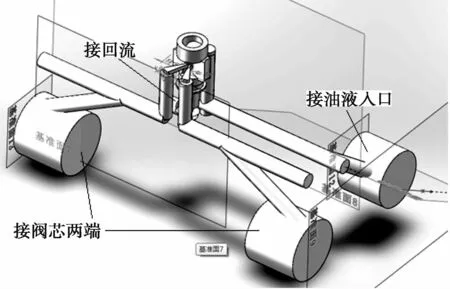

其中射流片部分是整个伺服阀最关键的部位。如图2所示,高压油液从阀体中的管道以及下压块流向射流片,从射流口射出,经过偏转板中部V型槽的导向作用分别流向左右两个接收口。两个接收口分别连接阀体内部阀芯的两端,当偏转板处于中位时,高压油液平均流向两个接收口,其在阀芯两端产生的压力相等,伺服阀不工作。当伺服阀得到一个工作信号,则偏转板向左或向右移动一个微小的位移,导致流入左右两个接收口的油液不等,于是在阀芯的两端产生一个压力差带动阀芯工作。具体油道如图3所示,油液在进入射流片时流动方向变化了90°,在高压高速状态下易造成流动马赫数提高,故在后续的计算中采用湍流模型。

图2 射流部分三维模型

图3 射流部分流域模型

参照在制造过程中产生的问题,主要将基于以下几个方面的分析计算:偏转板受力,不同射流片厚度、接收口间距以及射流道长度和宽度对静态特性的影响以及流体的时间动态脉动等。

3 伺服阀内部流域的建模

为了得到射流偏转板伺服阀的各项工作特性,需要对伺服阀进行流场仿真。这就需要在伺服阀模型的基础上建立一个流域的模型,也就是阀体内部空腔的模型。流域模型的搭建利用了SolidWorks软件,各部分的尺寸均以Moog公司伺服阀零件尺寸为蓝本,具体如图4所示

图4 伺服阀流域模型

从图上可以看到,在整个阀的内部流域中,阀芯两端部分的尺寸最大,直径可以达到3mm~4mm,而射流片的射流口通道部分的尺寸仅有0.1mm~0.2mm,两个尺寸的差距达到了20多倍,在后续的网格划分中会导致不同部分的网格尺寸差异较大。为了保证后续网格划分和迭代计算的精度,一般整个模型中网格的最小尺寸为模型最小尺寸的十到二十分之一,即0.01mm左右。若以该尺寸为整个模型划分网格的话,则整个模型的网格数将会达到一个天文数字,以现有的计算水平来看计算时间将十分长,不符合时间及效率的要求,所以必须在模型的不同部分应用不同尺寸的网格,以减少模型的尺寸以及后续的计算量。为了方便不同部分尺寸的划分,故将流域模型分割成多个实体,不同实体分别以不同的尺寸划分网格。

三维网格在计算工作特性时能够得到较为真实的数据,也能够对伺服阀的阀内状态进行立体全面的观察,但相对二维模型(如图5)来说计算量要大几个数量级。在进行接收口间距、射流道长度和宽度这些与三维关系不大的参数对伺服阀工作特性影响的仿真分析时,使用二维模型能够减少极大的计算量,并且在设定不同参数时,能够很快地完成,后续的网格划分工作也简便很多,而三维模型则相对复杂麻烦很多而且容易出错。虽然二维模型没有三维模型的结果精确,但在对结果的定量要求不高情况下能够较好地得到参数对特性的定性影响,即某个参数的变化对于工作特性的影响趋势,这对于实际的生产研发已能够起到一定的指导作用。

图5 射流部分二维模型

4 Fluent建模

为了让建立的模型能够进行后续的流场计算,必须先对模型进行网格划分。网格的划分需要遵循几个基础原则,首先要保证网格质量。保证网格质量主要是靠保证关键部位的网格尺寸必须足够小,有足够的分辨率,另外选择合适的网格类型也能够提高网格的质量。除了网格质量,其次要注意的是网格的数量,虽然网格尺寸越小最后能得到的结果越精确,但是也要掌握度,尺寸过小反而会使网格单元的数量大大增加而获得精度不成比例。在网格尺寸小到一定程度后,再缩小尺寸对结果的影响十分小,但这样做却会成倍成十倍地增加计算量,最后得不偿失。按照经验和尝试的结果来看,网格最佳的最小尺寸是模型最小尺寸十至十五分之一左右。而在非关键部位,网格的尺寸设置为模型尺寸的五分之一左右都不会对结果产生太大的影响。根据这几个基础原则,最后划分完毕的网格如图6所示。

图6 划分网格后合并的模型实体

在开始进行迭代计算以后,如果设置了显示残差,则会在计算的过程中同步显示计算的残差值,如图7所示当残差缩小达到预设的值或计算达到了预设的步数则计算完毕。残差的变化趋势一般稳步下降,但在网格单元数目比较大的时候常出现波动,需要设置比较多的计算步数直到波动消失残差稳定。残差稳定后,即代表本次的求解计算完毕,此时及时保存数据结果。

图7 迭代计算中的残差

在求解结果收敛后,可以通过Fluent求解器自带的后处理功能观察模型中的压力分布、速度分布、速度矢量等参数的等高线分布情况。通过菜单栏中的Display→Contours可以设置要观察的面和参数。在三维模型中,为了观察模型内部某个面的流场情况,需要先通过菜单栏中的Surface→Plane设置新的平面。需要通过设定三个点的坐标确定一个平面,设置完平面后即可在Contours中的Surfaces里选取。显示出来的流场内部情况如图8所示,这是二维模型中流场内部的压力分布。Fluent自带的求解器能够直观地显示压力分布、速度分布等情况,但从图上并得不到精确的数据,得到定量的数据需要其他的方法。

图8 流场二维压力分布

5 仿真数据处理

射流道长度与偏转板位移方向在一个平面上,故采用二维模型即可得到工作曲线。按照射流道长度0.4mm、0.9mm、1.4mm分别修改二维模型,网格划分如图9所示,在每个模型调整偏转板的位移,一组共20个模型,最后得到三组伺服阀工作压力关于偏转板位移的工作曲线,如图10所示。从射流阀的工作曲线可以看出,在偏转板位移为0mm~0.05mm区间时,伺服阀工作压力与偏转板位移大致呈线性关系,斜率约为100MPa/mm~140MPa/mm。同时射流道长度越短,斜率越低,即在同等偏转板位移的情况下,射流道较短的伺服阀能够获得比较大的工作压力。

图9 不同射流道长度的二维网格

图10 不同射流道长度的工作曲线

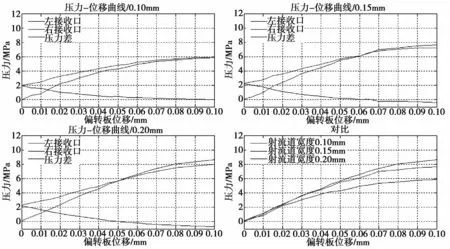

与射流道长度的仿真类似,设立三组射流道宽度分别为0.1mm、0.15mm、0.20mm的二维网格,如图11所示。每组网格包含20个不同偏转板位移的模型,分别进行仿真后得到的工作曲线如图12所示。

图11 不同射流道宽度的二维模型

图12 不同射流道宽度的工作曲线

从射流阀的工作曲线可以看出,在偏转板位移为0mm~0.05mm区间时,伺服阀工作压力与偏转板位移大致呈线性关系,斜率约为120MPa/mm。射流道宽度为0.1mm的工作曲线的线性区间相对较窄,在偏转板位移为0.02mm时即开始变缓,而射流道宽度为0.2mm时的工作曲线则稳定性和线性都比较好。

与射流道长度的仿真类似,设立三组接收口间距分别为0.02mm、0.06mm、0.10mm的二维网格,如图13所示。每组网格包含20个不同偏转板位移的模型,分别进行仿真后得到的工作曲线如图14所示。从图中可以看到,不同接收口间距的工作压力—偏转板位移曲线基本一致,但是在不同接收口宽度的工作曲线中,两接收口起始的压力差别较大。接收口间距越小,则当偏转板处于中位的时候两接收口的压力越大。同时可以看出接收口间距越小则工作曲线越不稳定,为伺服阀设置比较大的接收口间距有利于得到较好的工作特性。

图13 不同接收口间距的二维模型

图14 不同接收口间距时的工作曲线

射流片的厚度与射流片流域的平移运动不处在同一维度,故采用三维模型进行计算,使用的三维模型为优化过后的局部模型。其中射流片的厚度分别设置为0.4mm和0.2mm,并且使用滑移网格进行计算,如图15所示。分别进行仿真后得到的工作曲线如图16所示。从图上可以看到射流片厚度越大,则偏转板位于中位时两接收口的压力越大。同时,同等偏转板位移时,射流片厚度大的模型能够输出的工作压力要比射流片厚度小的模型大,适当增加射流片厚度能够提高伺服阀的增益。

图15 不同射流片厚度的三维模型

图16 不同射流片厚度时的工作曲线

上述数据说明了射流偏转板伺服阀在各个不同参数下的工作特性,但图像更能直观地体现问题,图17所示是伺服阀在偏转板位移0.05mm时内部流域X-Y平面的压力分布和速度分布情况。

图17 X-Y平面的压力分布和速度分布

从图上可以看出压力为18MPa的高压油液从入口进入,经过射流道时速度增至最大,可达到120m/s,同时压力大幅下降至3MPa~4MPa。在经过V型槽时油液流动受到约束,压力提高,穿过V型槽后压力下降。上述现象符合能量守恒原理,油液的压力和速度成反比。油液到达接收口后受阻,分为两股向两面流去,最后进入回流,而接收口后的压力显著提高,两接收口的压力差即为工作压力作用于阀芯两端。油液越偏向于一边的接收口,则该接收口后接受的动压越大,即油液流向变化改变的动量转换为接收口后的压力。

结合各参数的影响可以发现,接收口能够得到的最大工作压力和射流道的截面积成正比。射流道截面积越大,则油液通过射流道的压降就越 小,能够保持较大的能量到达接收口部分。

6 结论

通过Fluent流场仿真软件,基于Moog公司伺服阀零件模型完成了电液射流偏转板伺服阀的多个流域模型的建模和网格划分工作,并利用Fluent求解器迭代计算出模型在各个不同参数的情况下内部的压力分布和速度分布等物理量。通过分析计算结果得到了伺服阀射流道长度与宽度、射流片厚度、接收口间距等多个参数对伺服阀工作特性的影响趋势,同时分析说明了伺服阀流域内的工作状况。这些数据能对实际样品的研发能起到一定的借鉴和指导作用。