某轿车离合器踏板臂干涉问题分析及优化设计

2022-06-09汪新伟

汪新伟

(芜湖职业技术学院 , 安徽 芜湖 241003)

手动挡汽车因其成本、可靠性、经济性和安全性等方面的明显优势,在微型轿车、低配车型和小型商用车中得到广泛的应用。离合器踏板是手动挡汽车离合器总成的操纵装置,是汽车与驾驶员“人机”交互的重要机构,在汽车起步、换挡、倒车和制动过程中,均需要驾驶员通过左脚控制离合器踏板来实现发动机和传动系统的分离与结合[1]。

国内某公司一款新开发经济型轿车在试验过程中,其主观评价人员提出在频繁操作离合器踏板时,存在离合器踏板臂与脚尖干涉现象。本文从这一现象出发,详细分析了离合器踏板臂与脚尖干涉问题出现的原因,并对踏板臂进行了优化设计及分析验证。对于其他新开发车型,建议在数据阶段对离合器踏板臂进行此项校核分析,减少车辆开发后期出现此类问题的风险,缩短车辆开发周期,降低研发成本。

1 离合器踏板结构及周边布置

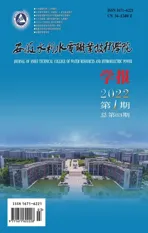

离合器踏板属于离合器总成的操纵机构,主要控制离合器总成中压盘和从动盘的分离与结合,实现动力的中断与连接。按操纵力的传递方式分为液压式和机械式两类,目前广泛采用的为全液压式结构[2]。离合器踏板由踏板面、踏板臂、行程限位挡块、行程调节螺栓、安装板等构成。安装板通过螺栓固定于前围板上,踏板臂上部通过转轴与安装板连接,并通过销钉与离合器主缸推杆固定,其结构与安装如图1所示。

图1 离合器踏板结构及周边布置

汽车行驶过程中,离合器踏板一般位于高位,其上极限位置由行程调节螺栓确定。驾驶员左脚鞋底前部与踏板面接触,需要离合器分离时,通过脚部运动踩下离合器踏板面,带动踏板臂向下运动直至行程限位挡块。在离合器分离过程中,脚尖与离合器踏板臂距离变小,若设计不合理会存在接触及干涉现象,造成离合器分离不彻底、驾驶员劳动强度增加,直接关系到车辆的操控性、舒适性和安全性。

2 离合器踏板臂干涉问题分析及边界优化设计

2.1 确定离合器踏板臂及脚部运动轨迹

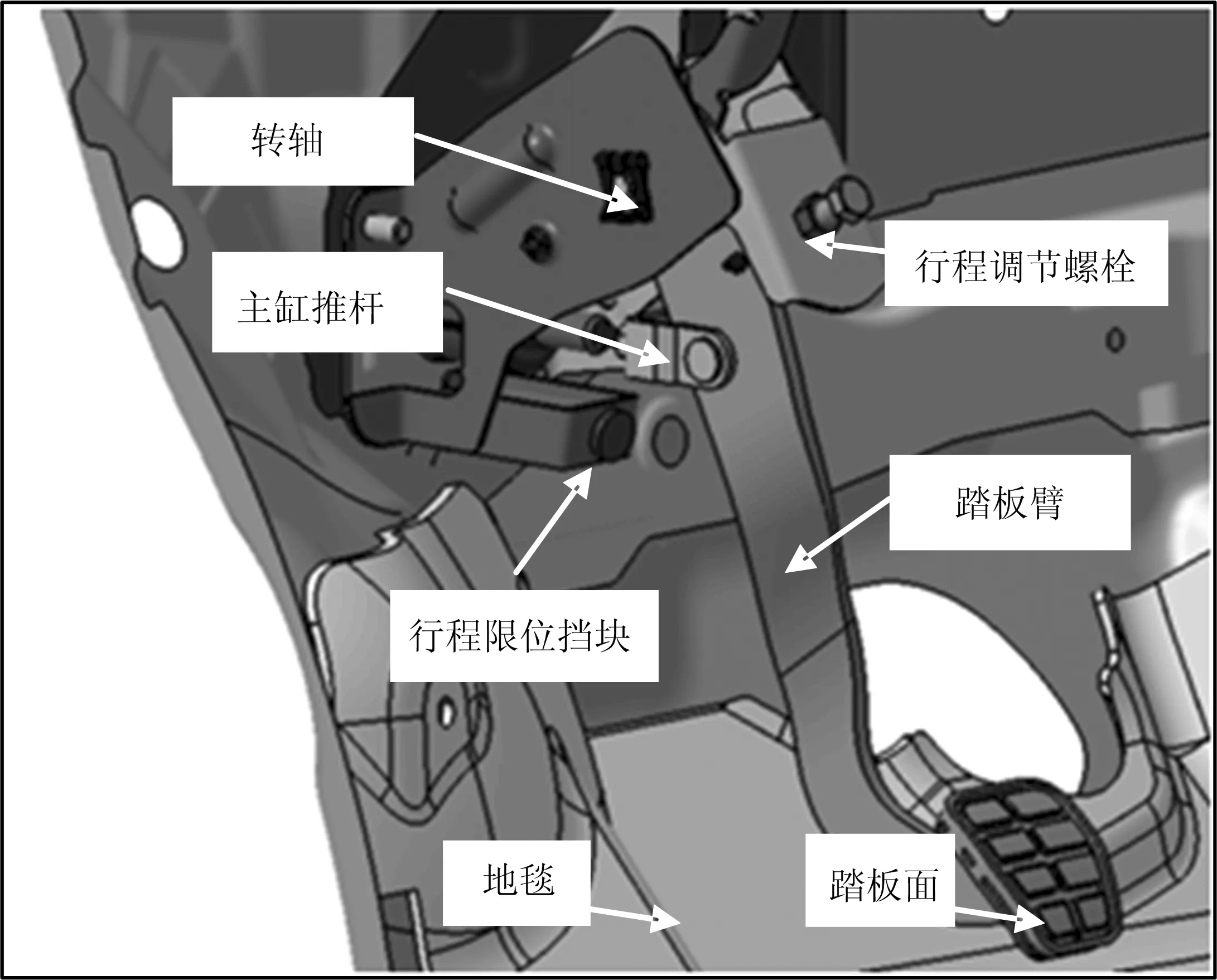

在离合器踏板向下运动过程中,踏板臂和踏板面的运动形式为转动,转动轨迹由转轴位置和限位机构共同决定。人的脚部运动为复杂的平面运动,一方面脚前部随踏板面旋转,另一方面脚后跟在地毯上滑动。目前尚无统一的标准及法规详细描述这一运动过程,且不同驾驶人员的操作方法不尽相同。采用韩国CES汽车工程公司推荐的标准进行脚部运动轨迹的模拟:1、离合器踏板下极限位置:以过AHP(加速踏板参考点)且与Y轴(车身横向)平行的直线为旋转轴线,旋转人脚,使人脚与踏板面相切;2、离合器踏板上极限位置:沿X轴(车身纵向)正方向,平行移动人脚,使人脚与踏板面相切;3、离合器踏板中间位置:通过等分法做出脚尖点和脚踵点,形成脚部运动轨迹[3]。

通过此车型的人体脚部模型和离合器踏板数据做出人体脚部运动轨迹,测量发现,在离合器踏板被踩到下极限位置时,脚尖距离踏板臂最近,最小距离仅为6mm,如图2所示。若零件在设计时公差设定偏大,制造时尺寸偏差较大,车辆在驾驶过程中会存在干涉风险,实车试验过程中评价人员也确实提出过此问题。

图2 踏板臂与脚尖最小距离

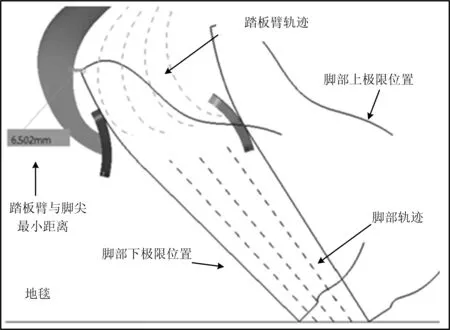

2.2 离合器踏板臂边界优化

为消除干涉风险,需使踏板臂向前侧弯曲,增大踏板臂与脚尖最小距离。同时,为防止踏板臂被踩到下极限位置时压到地毯,优化后的踏板臂需要和地毯之间保留足够安全的距离[4]。在数据模型上,使用样条曲线拟合法确定踏板臂边界。当踏板臂处于下极限位置时,将地毯边界和脚尖边界偏移20mm作为优化后的踏板臂界限,在此界限范围内取若干点,要求:1、踏板臂上部和主缸推杆连接处的点及踏板臂下部和踏板面连接处的点设为硬点,后期不再调整;2、中间若干点设在界限范围内,尽量保持踏板臂形状。在 CATIA软件中使用Spline样条曲线连接这些点形成优化后的踏板臂,如图3所示。踏板臂距离脚尖和地毯均保持20mm以上安全距离,理论上可以消除干涉风险。

图3 踏板臂边界优化

3 优化后踏板臂CAE分析

离合器踏板臂边界优化后的形状发生改变,同时局部宽度减小3-5mm,在避免干涉风险的同时需要评估强度和刚度风险。在HyperWorks软件中按照QC/788-2018《汽车踏板装置性能要求和试验方法》规定进行强度和刚度的CAE分析。

3.1 约束载荷设定

法规具体要求如下:1、刚度要求:将 300N 的纵向力施加到离合器踏板几何中心点,踏板的纵向位移应小于等于 5mm; 2、强度要求:将 800N 的纵向力施加到离合器踏板几何中心点,踏板无裂纹或损坏等缺陷[5]。此车型离合器踏板材料为碳素结构钢Q235。根据模型尺寸计算所得其约束和加载情况如表1所示。

表1 离合器踏板分析约束及加载情况

3.2 分析计算结果

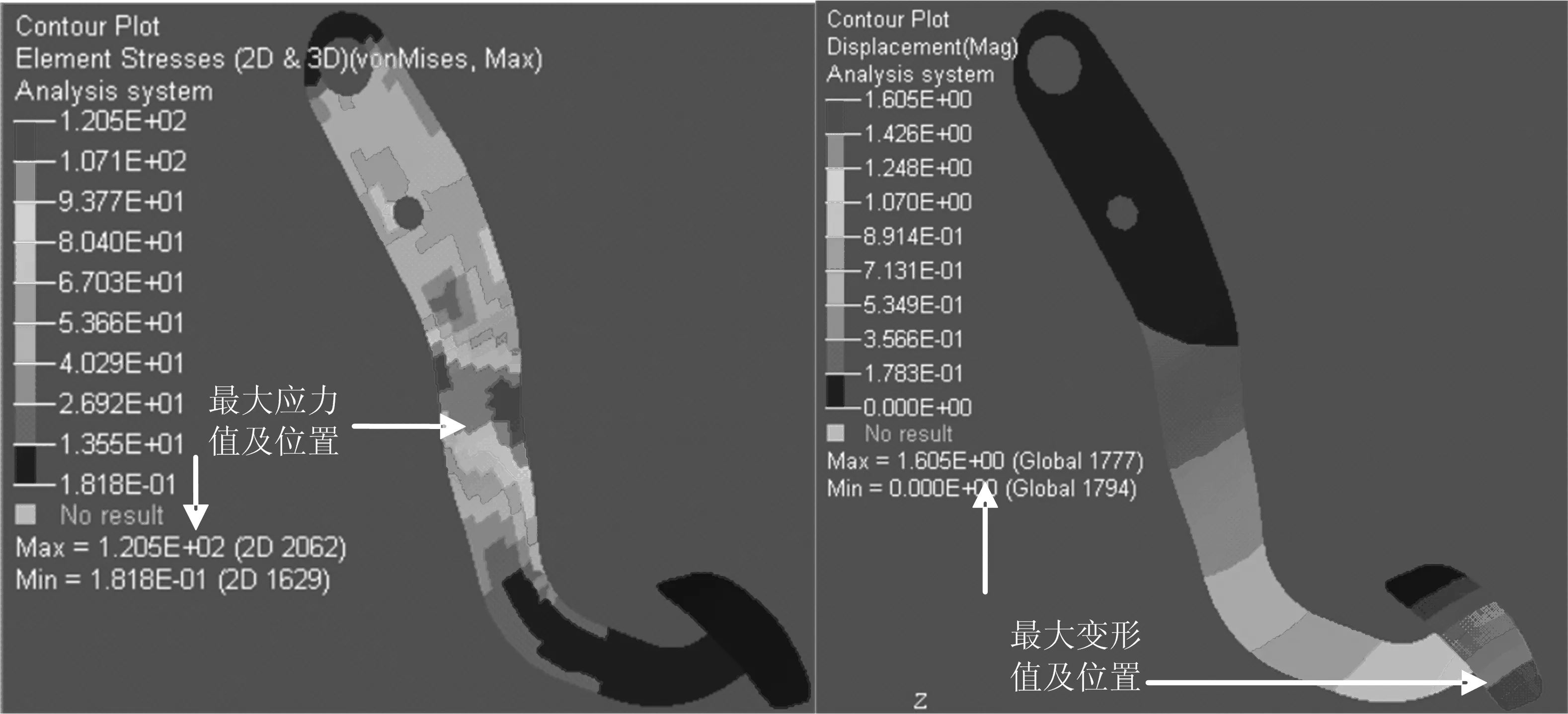

在HyperWorks软件中对踏板臂及踏板面进行有限元网格划分及约束载荷施加,计算其应力及变形云图,如图4所示,最大应力出现在踏板臂的优化处,大小为120.5MPa,小于材料的屈服强度235MPa;最大变形出现在踏板面上,大小为1.6mm,踏板臂处的最大变形为 1.2mm,均小于规定的5mm,强度和刚度满足要求。

图4 离合器踏板应力及变形云图

4 优化后实车验证

经软件分析后踏板人机性能和强度刚度满足规定要求,为确保设计质量,分别采用主观评价试验和三万综合耐久性试验进行验证。

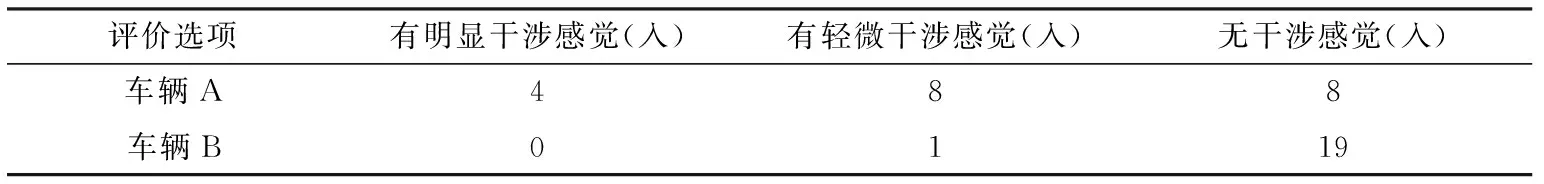

主观评价试验中,要合理选择评价车辆和评价人员。将优化后的踏板臂数据提供给供应商制作样件,将优化前和优化后的踏板分别装在同一型号同一技术状况的车辆A(原踏板臂)和车辆B(优化后踏板臂)上。主观评价人员要尽量覆盖大部分目标人群且有较为丰富的驾驶经验,所以要求:1、男女人数接近;2、身高从低到高分布均匀;3、有三年(3万公里)以上驾驶经验。评价人员在事先不知道车辆A、B差异的情况下,驾驶车辆测评踏板臂和脚尖的干涉情况。选取20名评价人员,其评价结果如表2所示。

表2 主观评价结果

可以看出,车辆B(优化后踏板臂)的干涉感觉明显减少,证明优化边界起到积极的效果。

三万综合耐久性试验中,按照GB/T 12678-2021《汽车可靠性行驶试验方法》,对车辆要求如下:1、样车数量不低于两辆,功能状态及技术条件应满足设计任务书上的规定。2、样车应按照设计任务书要求装配齐全,车辆载荷及载荷分布符合企业标准[6]。车辆在磨合线路、一般公路、山路、高速环道和强化路面以正常速度行驶三万公里,通过目视检查踏板臂的状态。图5(a)所示为试验过程中车辆在皖南山区路面行驶的情况,图5(b)所示为测试完成后拆解下离合器踏板目视检查踏板臂的情况,没有开裂或明显变形现象,说明优化后的离合器踏板臂强度和刚度满足要求。

图5 耐久性试验及试验完成后踏板臂

5 结束语

从某款新开发轿车在试验过程中出现驾驶员脚尖与离合器踏板臂干涉的问题出发,通过数据分析模拟人体脚部移动过程,对离合器踏板臂的边界进行了优化,并对优化后的强度和刚度进行了分析和验证,优化后的踏板强度和刚度满足要求。新车型开发过程中离合器踏板臂在下极限位置时与脚尖存在干涉风险,在早期数据设计阶段,需要将此项风险列入校核清单并进行边界数据优化、验证,避免后期实车出现问题,降低研发成本。