铝合金有色钛锆转化液中单宁酸消耗规律的研究

2022-06-09廖忠淼黄启亮易爱华祝闻李康陈柠彭柳深何斯濠苏俊玮李文芳

廖忠淼 ,黄启亮,易爱华 ,祝闻 ,李康 ,陈柠彭柳深,何斯濠,苏俊玮,李文芳 ,

(1.东莞理工学院材料科学与工程学院,广东 东莞 523000;2.广东工业大学材料与能源学院,广东 广州 510006;3.广东省高性能轻合金及其成型工程技术研究中心,广东 东莞 523000)

铝合金因具有比强度高、易加工成型、导热导电性能优良等优点,被广泛应用于航空航天、汽车、石化、建筑、3C电子产品等领域[1-2]。但铝的标准电极电位较负,热力学上比较活泼,虽然纯铝在自然条件下能氧化成膜[3],但该膜层较薄且不均匀,起不到良好的防护作用。此外,铝合金容易受到有机物的污染,因此有必要对铝合金进行表面防腐处理。

目前,工业上提高铝合金耐蚀性的常用方法包括阳极氧化、电镀、微弧氧化、化学转化等。其中化学转化具有设备简单、操作容易、生产效率高等优点,若后续进行有机喷涂,其耐蚀性还可得到大幅提高,被认为是铝合金的最佳防腐工艺。传统铬酸盐转化膜虽然具有优异的耐蚀性和“自愈”功能,但Cr(VI)是剧毒致癌物,会造成严重的环境污染和人体损害[4],不符合当前绿色环保发展的要求,因此迫切需要研发新的环保化学转化工艺[5-8]。钛锆转化被认为是最有可能取代铬酸盐转化的技术之一[9-11],在工业上已取得小范围的生产和应用,但还存在膜层无色、耐蚀性较差的问题,影响其广泛使用。笔者课题组前期已研发了环保铝合金有色钛锆转化工艺[12-13],所得膜层具备良好的耐蚀性和自愈性,满足工业生产中在线判断膜层品质以及长效防护的要求,应用前景十分可观。进一步研究发现,该钛锆膜层的显色和自愈性与槽液中的单宁酸及其金属离子配合物有关[14-15]。因此,如何监测槽液中单宁酸的浓度变化,研究单宁酸消耗对膜层性能的影响至关重要。本文在前期研究的基础上对此展开研究,以便更好地推广本工艺,为工业生产的质量控制提供技术支撑。

1 实验

1.1 基材预处理

采用120 mm × 60 mm × 2 mm的6063铝合金板和150 mm × 75 mm ×1.0 mm的纯铝板作为基材。6063铝合金板用于连续成膜试验,其成分(以质量分数计)为:Cu 0.057%,Si 0.0785%,Mg 2.46%,Mn 0.108%,Zn 0.141%,Cr 0.243%,Al余量。纯铝板用于冲击试验制样。

预处理如下:将基材置于由50 ~ 100 g/L浓硫酸、15 ~ 30 g/L H3PO4、5 ~ 15 g/L HF和0.2 ~ 3 g/L OP-10乳化剂组成的工业酸中室温除油1 min,蒸馏水冲洗3次,再置于由15 ~ 30 g/L浓硝酸、10 ~ 25 g/L H3PO4和20 ~ 50 g/L浓硫酸组成的混合酸中2 min,蒸馏水冲洗后备用。

1.2 连续成膜试验

钛锆转化液的组成为:H2ZrF60.1 ~ 2 g/L,H2TiF61 ~ 4 g/L,单宁酸1 ~ 5 g/L,氧化剂M 0.5 ~ 3.0 g/L[12-13]。

根据工业生产的实际情况,以固定的处理表面积与溶液体积之比(144 cm2/L)进行连续化学转化成膜试验,每个试片反应50 s。

1.3 单宁酸质量浓度的测定

采用日本岛津UV-2550型紫外−可见分光光度计对预先按一定比例稀释的槽液进行350 ~ 190 nm波段扫描,每组试样平行测3次。测试前用去离子水做空白试验,先配制单宁酸质量浓度(ρ)不同的标准溶液,测定276 nm处的吸光度(A),绘制标准曲线。

1.4 涂层冲击试验

取钛锆转化纯铝板,先在105 °C下烘烤8 min,接着采用静电喷涂设备喷涂热固性环氧树脂粉末涂料,喷涂参数为:工作电流80 μA,工作电压40 kV,空气压缩机气压0.5 MPa,喷枪与工件的距离150 ~ 300 mm。喷涂完在180 ~ 190 °C下固化25 min,取出自然冷却后采用涡流测厚仪测量涂层厚度,确保喷涂厚度在45 ~55 μm范围内才进行冲击试验。

冲击试验按照GB/T 1732–1993《漆膜耐冲击测定法》进行,将冲头直径为16 mm的落锤从50 cm高处自由落下,使落锤冲击涂层表面产生深度约2.5 mm的凹坑,涂层无崩裂或脱落判定为附着力合格,允许凹面周边有少量细小皱纹。

2 结果与讨论

2.1 连续成膜过程中单宁酸质量浓度的变化

2.1.1 标准曲线绘制

分别配制质量浓度为10、20、30、40和50 mg/L的标准单宁酸溶液,用紫外−可见分光光度计测量它们在350 ~ 190 nm波段的吸光度,结果如图1所示。从中可知,单宁酸溶液在276 nm处的吸光度随着其质量浓度增大而增大。将不同质量浓度标准单宁酸溶液在276 nm处的吸光度进行线性拟合得到图2。可见单宁酸的质量浓度与其在276 nm处的吸光度呈线性关系,拟合方程为A= −0.013 29 + 0.037 67ρ,决定系数R2为0.999 82,线性关系较好。

图1 不同质量浓度标准单宁酸溶液的紫外吸收曲线Figure 1 UV absorption curves for standard tannic acid solutions with different mass concentrations

图2 不同质量浓度单宁酸溶液在276 nm处的吸光度Figure 2 Absorbance of tannic acid solutions with different mass concentrations

按照定量分析的要求,取10 mg/L标准单宁酸溶液对上述测试方法进行精确度实验及加标回收实验。从表1可知,采用该法测定单宁酸质量浓度3次结果的相对标准偏差为0.52%,远低于5%。从表2可知,该测试方法的平均加标回收率为99.88%,RSD为1.84%,符合分析化学加标回收实验的要求。因此,该定量分析方法满足分析化学对于分析精度的要求,可用来定量分析单宁酸的浓度,实现在槽液连续成膜过程中对单宁酸浓度变化的分析和检测。

表1 精确度实验结果Table 1 Accuracy test result

表2 加标回收实验结果Table 2 Spike recovery test result

2.1.2 化学转化液中单宁酸质量浓度的测定结果

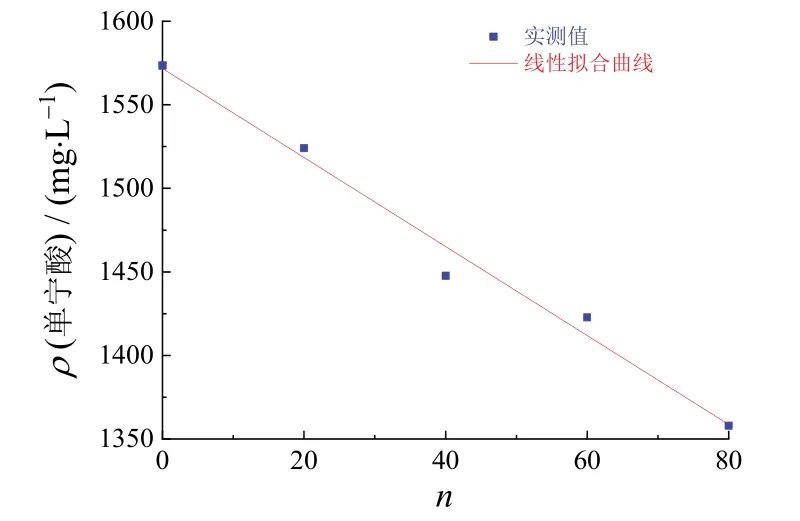

从表3可知,在连续成膜过程中槽液内的单宁酸不断被消耗,将其质量浓度变化与处理的试样数(n)绘制成图3所示的曲线,对应的线性拟合方程为ρ= 1 571.648 − 2.662 15n,其决定系数R2为0.978 79,线性关系较好。根据线性拟合结果计算得出,每处理20个试样(即处理面积为28.8 dm2),槽液中单宁酸的消耗量为0.05 g,即单宁酸的消耗率为1.74 mg/(dm2∙L)。

表3 连续成膜过程中单宁酸的消耗量Table 3 Consumption of tannic acid during continuous film formation process

图3 连续成膜过程中单宁酸的质量浓度变化Figure 3 Variation of mass concentration of tannic acid during continuous film formation process

2.2 单宁酸浓度变化对钛锆膜外观的影响

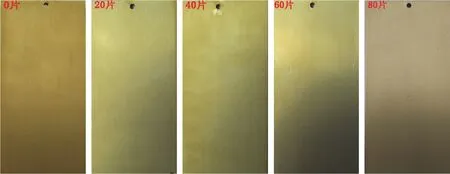

前期研究发现有色钛锆膜层主要由金属氧化物 TiO2、ZrO2、Al2O3、MO2和 M2O5,金属氟化物 ZrF4和Na3AlF6,以及金属有机配合物组成,其中单宁酸与金属离子配位形成的金属有机配合物是膜层显色的重要原因[13]。因此,随着槽液中单宁酸不断被消耗,势必会影响到钛锆转化膜的色泽。如图4所示,在槽液使用初期,所得的转化膜呈金黄色,膜层较均匀、致密,很好地解决了目前钛锆转化膜无色的问题。随着连续成膜的不断进行,槽液中的单宁酸不断被消耗,金属有机配合物减少,吸附到铝合金表面的金属有机配合物随之减少,转化膜的颜色整体变浅。当处理到第80片时膜层转变成浅黄色,局部甚至未能成膜,肉眼可见有基体裸露。

图4 连续成膜过程中钛锆转化膜的光学照片Figure 4 Optical images of Ti–Zr conversion films during continuous film formation process

2.3 单宁酸浓度变化对膜层涂装性能的影响

一般而言,化学转化膜在工业中主要用作铝合金防腐的底层,能够很好地提高有机涂层与基体之间的附着力。据统计,铝合金涂装前的化学转化处理、涂装工艺以及涂料自身性能是影响铝合金表面涂层寿命的3个关键因素,其中化学转化的影响占到60%,因此化学转化对涂装后铝合金的使用寿命至关重要。从2.1节和2.2节的分析结果可知,随着连续成膜的持续进行,单宁酸不断被消耗,膜层颜色逐渐变浅,经转化处理及涂装后涂层的性能是否能够满足使用要求,有待进一步分析。

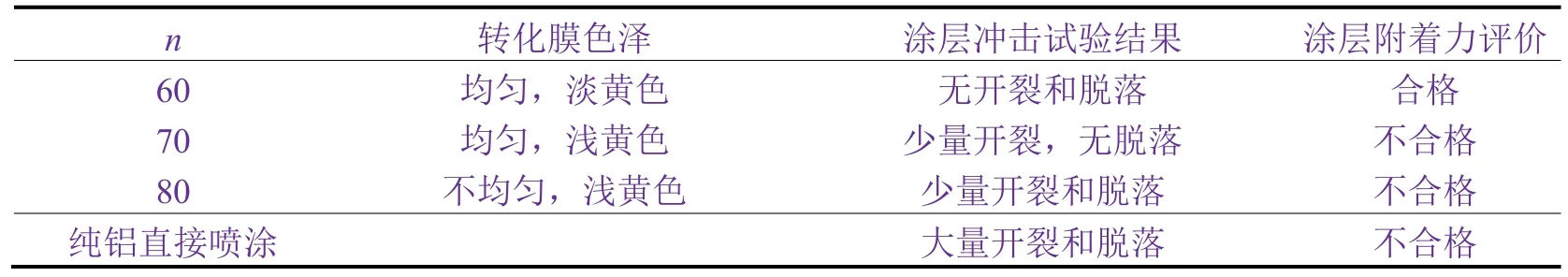

由表4和图5可知,直接在纯铝基体上喷涂时,涂层附着力较差,冲击试验后出现大量开裂和脱落。进行有色钛锆转化处理后再喷涂时,涂层的附着力得到显著改善,1 L转化液连续处理 60片试样(处理面积为86.4 dm2)时,涂层的附着力保持良好。但在随后的连续成膜过程中,由于转化液中单宁酸和其他成膜组分被不断消耗,导致成膜能力下降,转化膜变得不均匀,防护作用变差,涂装性能已无法满足工业生产的要求。

表4 钛锆转化膜/涂层的附着力测试结果Table 4 Adhesion test results of sprayed coatings to Ti–Zr coversion films

图5 钛锆转化膜/涂层冲击试验后的照片Figure 5 Photos of coatings sprayed on Ti–Zr coversion films after impact resistance test

综上可知,作为转化液中关键的成膜组分,单宁酸的不断消耗不仅导致膜层颜色变浅,还对后续涂层附着力造成不良影响。

3 结论

(1) 1 L钛锆转化液每处理20个试样(对应面积为28.8 dm2)要消耗0.05 g单宁酸,即单宁酸的消耗率为1.74 mg/(dm2∙L)。

(2) 在连续成膜过程中,随着槽液中单宁酸被不断消耗,转化膜逐渐由金黄色变为浅黄色。1 L钛锆转化液在连续处理60个以上铝合金试样(对应面积为86.4 dm2)后,转化膜的涂装性能变得不合格,因此要及时向转化液中补充单宁酸。