压力容器自动排气阀工作性能分析及优化

2022-06-09张建明2李道朋

杨 运,张建明2,李道朋,傅 波

(1.四川大学 机械工程学院,四川 成都 610065; 2.中国工程物理研究院化工材料研究所,四川 绵阳 621900)

引言

排气阀作为承压容器中的一个重要部件,其性能好坏直接影响着整体的使用效果[1]:例如,在暖通系统和供水系统中,依靠排气阀来排除系统内多余的空气,保证系统稳定正常的工作;在一些高压成型设备中,需要将工件模具放入盛满液体的密闭容器中,通过液体传压成型,这也需要排气阀来控制密闭容器的充排气[2]。传统的手动排气装置主要在工作缸的最高处外接高压截止阀。容器的最大工作压力受限于截止阀的工作压力,且需要人员在高压环境中近距离观察排气口状况来手动关闭截止阀,危险性高,对截止阀的可靠性要求较高[3]。自动排气装置则基于气动或电动执行机构进行阀门远程控制,其组成机构体积较大,需要专门电气系统控制;排气阀门出口带1个转存油箱,气体是否排尽由油箱内的液位传感器来判断,因油滴粘滞,传感器也容易造成误判断[4]。

针对有风险的手动排气装置和复杂的自动阀门,本研究介绍了一种结构简单,不需要单独控制的新型自动排气阀[5],对其进行了理论分析计算和流场仿真,获得了阀体内的流动情况、流阻分布及受力情况;分析比较了不同参数对浮子动作的影响;针对阀内流阻分布不均的现象,进行了结构优化,使浮子在满足对其动作要求的同时,有着更好的工作稳定性。

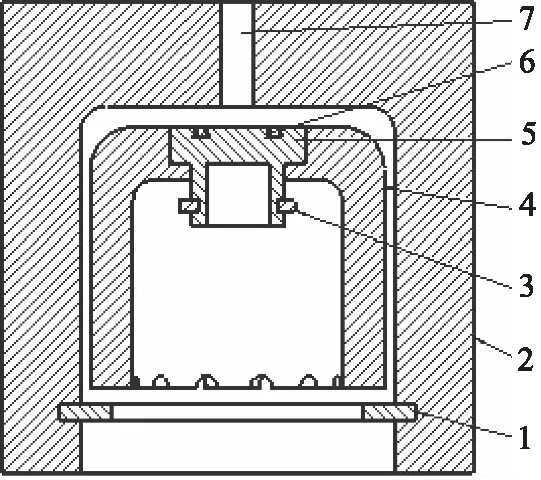

1 自动排气阀的结构与工作原理

如图1所示为自动排气阀结构图,其主要由C形卡环、阀座、浮子、密封环和O形圈等组成。浮子通过下端的C形卡环Ⅰ来限制其上下运动的位移,浮子下端开有贯穿于壁面的半圆形裙孔。密封环放置于浮子上端开设的阶梯槽内,与O形圈一起实现排气口的开闭。在C形卡环Ⅱ的限制下,其在阶梯槽内也可进行一小段上下位移。其中,为防止O形圈被高速气流吹出,将其所在槽孔设为上窄下宽的梯形[6-7]。

1.C形卡环Ⅰ 2.阀座 3.C形卡环Ⅱ 4.浮子5.密封环 6.O形圈 7.排气口图1 自动排气阀结构Fig.1 Automatic exhaust valve structure

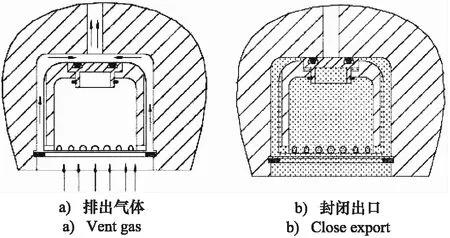

安装时,阀座竖直安装于压力容器顶部,在自身重力的作用下浮子和密封环组件自由下落,由阀座上的C形卡环Ⅰ限制在阀座内。如图2a所示,容器充液排气时,空气进入阀座,通过浮子下端的裙孔进入浮子和阀座的间隙处,最终流过浮子上端面,从排气口排出。因气体黏度小,产生的气阻小于浮子和密封环的重量,密封环端面无法与阀座顶面接触,未形成密封效果;如图2b所示,当工作液充满容器时,工作液开始进入阀座,浮子组件开始浸泡在液体内。由于液体黏度、密度等远大于气体,在其黏滞力和浮子等作用下,浮子和密封环组件向上运动直到密封环接触排气口,O形圈开始进行密封工作,防止工作液从排气口漏出。浮子在压力作用下与密封环分离,处于静压环境中,不承受结构力。随着内部容器压力不断上升,密封环在容器内的静压作用下紧紧的压在阀座上端面,密封效果也越来越好。

图2 工作效果Fig.2 Working renderings

2 自动排气阀的理论分析与流场仿真

对排气阀进行理论分析,如图3所示,排出空气时需要浮子不上浮,即取浮子刚离开C形卡环I时分析[8],可得到一临界间隙值δ1;当工作油进入,这时需要浮子上浮直到封闭排气口,可得到一临界间隙值δ2,设计时浮子与阀座侧面间隙应在(δ1,δ2)之间。

图3 结构尺寸参数Fig.3 Structural dimension parameter

根据使用情况,工作温度为150 ℃,此时空气密度为ρ1=0.83 kg/m3,动力黏度为μ1=2.39×10-5Pa·s;设定工作介质为DY-300型号导热油,导热油运动黏度υ2=1.01×10-6m2/s,密度ρ2=916 kg/m3,动力黏度为μ2=9.252×10-4Pa·s。同时根据实际的应用场合和条件[9],设置初始值如下:体积流量qv=20 L/min,阀座内径D=60 mm,高度H=50 mm,浮子高度h=43 mm,壁厚ε=5 mm,浮子中开设的阶梯槽厚为8 mm,浮子底部所开裙孔半径r=1.5 mm,数量n=24。

2.1 临界间隙δ1的计算

对浮子进行受力分析,所受主要力为间隙内空气对浮子的向上的黏性摩擦力F1、空气对浮子下端面及内腔顶部向下的压力F2、空气对浮子上表面向下的压力F3以及自身整体向下的重力G。如图4所示,为部分分析参数示意图,分别对每个分力进行分析计算[10-11]。

图4 分析参数示意图Fig.4 Analysis parameters

1) 自身重力G

其他参数已知时,浮子若仅在空气通过时就上浮,则δ1的值很小;忽略相对质量很小的O形圈和C形卡环Ⅱ,则浮子质量可看作几乎不变(此时d1≈D)。结合其他参数,构建出三维模型。浮子材料选为聚四氟乙烯,密度为2200 kg/m3;密封环材料为30CrMnSiA,密度为7850 kg/m3,测得其体积V浮为41152.354 mm3,V密为3338.918 mm3,则所求重力为:

G=(ρ浮V浮+ρ密V密)·g=1.145 N

(1)

式中,G—— 浮子整体重力,N

ρ浮,ρ密—— 浮子、密封环密度,kg/m3

V浮,V密—— 浮子、密封环体积,mm3

2) 黏性摩擦力F1

空气从间隙通过,向排出口流通时,对浮子外壁面会产生一个向上的摩擦力。对于同心圆柱环形缝隙,在δ/d1<<1的情况下,可以将环形间隙流动近似看成平行平板缝隙中的流动,此时缝隙的宽度B=πd1。将空气在浮子与阀座间隙内的流动近似为牛顿流体的层流流动,根据牛顿内摩擦定律,有:

(2)

A=πd1h

(3)

式中,F1—— 间隙内空气与浮子接触面上的内摩擦力,N

A—— 间隙内空气与浮子的接触面积,mm2

dv/dz—— 速度梯度,1/s

μ1—— 空气的动力黏度,Pa·s

d1—— 浮子外径,mm

h—— 浮子高度,mm

根据平行平板缝隙间层流运动的常微分方程式得:

(4)

式中,Δp—— 压力损失,MPa

通过间隙的流量qv:

(5)

式中,B—— 缝隙的宽度,mm

δ—— 间隙大小,mm

v—— 速度,m/s

利用平行平板缝隙间的层流规律,代入边界条件:z=0,v=0;z=δ,v=0,可求得压强损失Δp。z=0时的速度梯度dv/dz,代入式(2)可求得:F1=24μ1hqv/(D-d1)2。

3) 空气对浮子下端面及内腔顶部的压力F2

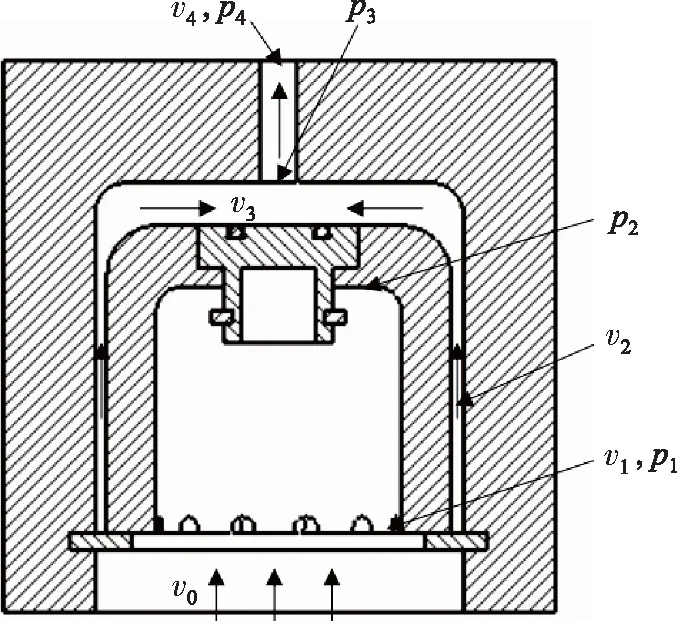

如图5所示,选取空气流入浮子内部处的截面作为缓变过流断面0-0,空气排出口处截面作为缓变过流断面4-4,并以过流断面0-0所在的平面为基准面,根据实际流体总流的伯努利方程得:

(6)

式中,z0,z4—— 断流面0-0,4-4相对位置高度,mm

p0,p4—— 断流面0-0,4-4压力,MPa

v0,v4—— 断流面0-0,4-4平均速度,m/s

α0,α4—— 断流面0-0,4-4动能修正系数

ρ1—— 空气密度,kg/m3

hf—— 能量损失

不考虑能量损失hf,联立流体的连续性方程:

qv=A0v0=A4v4

(7)

式中,A0,A4—— 圆截面0-0,4-4的面积,mm2

图5 分析示意图(介质为空气)Fig.5 Analysis schematic diagram (medium is air)

代入已知条件α0=α4=1,z0=0 mm,z4=70 mm,p4=0 MPa(表压力),可求得浮子下端面压力p0为:

(8)

式中,ρ1—— 空气密度,kg/m3

z4—— 断流面4-4相对高度,mm

qv—— 间隙的流量,L/min

d2—— 浮子内径,mm

d4—— 排气口直径,mm

不考虑由于空气所受重力在竖直方向引起的压力差,则所求F2近似为:

(9)

4) 空气对浮子上表面压力F3

在距离中轴线任意半径为r处取一小段dr的流层,近似可把这薄流层视为宽度为2πr的平行平板间的流动,由流体力学的知识可知,浮子上表面沿径向的压力梯度为:

(10)

式中,σ—— 浮子上表面与阀座间隙值,mm

μ1—— 空气的动力黏度,Pa·s

利用边界条件:r=d4/2时,p=p3,可求得浮子上表面的压力分布。对微元面积2πrdr积分,简化可求得空气对浮子上表面总作用力F3为:

(11)

式中,d1—— 浮子外径,mm

d4—— 排气口直径,mm

p3—— 断流面3-3的压力,MPa

qv—— 间隙的流量,L/min

根据浮子刚好浮起的临界状态,满足方程式:

F1+F2=F3+G

(12)

将各个分力的表达式代入上式,可求得浮子外径d1=59.923 mm,则间隙δ1=0.039 mm。

2.2 临界间隙δ2的计算

当容器内的空气排尽时,油液慢慢进入阀内,油液面会逐渐上升,如图6所示,选择一特殊位置2-2(即油液面刚好上升到浮子内腔顶部)进行分析,假设此时浮子被油液抬起,计算此时临界间隙。

图6 分析示意图(介质为空气和油)Fig.6 Analysis schematic diagram (medium: air and oil)

此时浮子受到间隙内导热油对浮子表面的黏性摩擦力F1、油对浮子下端面及内腔顶部的压力F2、空气对浮子上表面的压力F3、自身重力G。

1) 浮子与密封环所受重力G

经分析,此时侧面间隙比空气流过时(即δ1)要大得多,不再忽略间隙对浮子重量的影响(不再将d1视为D计算),由之前计算可知初始重力值为1.145 N,当浮子外径变化时,浮子体积变化近似为:

(13)

2) 黏性摩擦力F1

油通过浮子下端裙孔,缓慢进入间隙内,当完全淹没裙孔时,浮子内腔空气还可以从密封环所在的阶梯槽缝隙排出,如图6所示,选取油面上浮到浮子内腔顶部这一特殊位置(2-2平面)分析,计算过程和前面排出空气时类似,可得:

(14)

式中,μ2—— 热导油的动力黏度,Pa·s

D—— 阀座内径,mm

d1—— 浮子外径,mm

h—— 浮子高度,mm

3) 油对浮子下端面及内腔顶部压力F2

(15)

式中,p2—— 环形截面2-2的压力,MPa

ρ1—— 空气密度,kg/m3

qv—— 间隙的流量,L/min

D—— 阀座内径,mm

d1—— 浮子外径,mm

选取空气流入浮子与阀座间隙处的截面作为缓变过流断面1-1,以1-1所在平面为基准面,对面1-1,2-2分析,其中1-1的截面A1为:

(16)

式中,n—— 浮子底部裙孔的数量

r—— 浮子底部裙孔的半径,mm

(17)

式中,p1—— 断流面1-1的压力,MPa

p2—— 断流面2-2的压力,MPa

ρ2—— 导热油密度,kg/m3

(18)

考虑到由于导热油所受重力在竖直方向引起的压力差,浮子内腔顶部压力p5近似为:

p5=p0-ρ2gh′

(19)

油对浮子下端作用面积S1,内腔顶部作用面积S2近似为:

S1=n·2rε

(20)

式中,n—— 浮子底部裙孔的数量

r—— 浮子底部裙孔的半径,mm

ε—— 浮子壁厚,mm

(21)

可求得:

4) 空气对浮子上表面压力F3

分析计算过程与前面相似,可求得:

根据临界状态,此时满足平衡方程式(11),将各个分力的表达式代入,可求得浮子外径d1=58.090 mm,则间隙δ2=0.955 mm。

2.3 参数对临界间隙的影响

综上,由已知数据,求得浮子与阀座的间隙设计范围应为0.039~0.955 mm。当改变一些如入口流量qv、浮子高度h、壁厚ε和阀座内径D等参数时,均会对临界间隙产生一定的影响。

1) 入口流量qv对临界间隙的影响

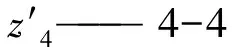

将用方程式(12)分别代入5个不同的入口流量qv,计算出其对应的临界间隙,如图7所示。由图7可知,当入口流量增大时,临界间隙δ1,δ2也在增大。

图7 流量与临界间隙Fig.7 Flow and critical clearance

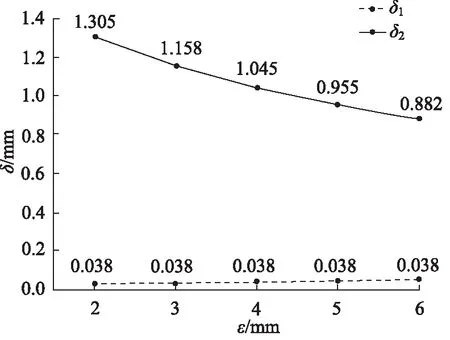

2) 浮子高度h对临界间隙的影响

浮子高度的变化会改变浮子所受重力G,同时浮子外壁面的面积的变化将改变F1,而F2和F3的变化接近于0。选取5个不同高度值h,将变化的数值重新代入之前对应的公式中求解,计算出相应的临界间隙。如图8a、图8b所示,为高度对两种间隙的影响。随着浮子高度h逐渐增大,临界间隙呈缓慢增大趋势。

图8 浮子高度与临界间隙Fig.8 Float height and critical clearance

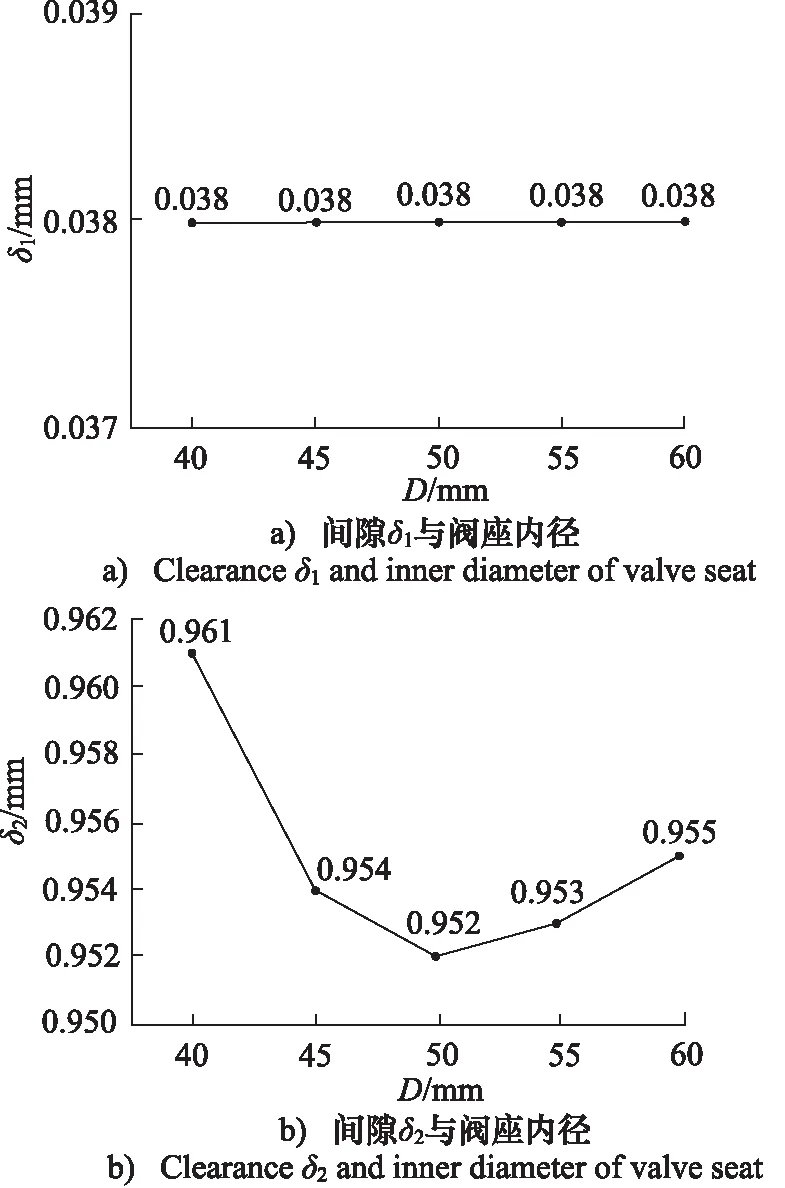

3) 浮子壁厚ε对临界间隙的影响

浮子壁厚的变化会改变浮子的质量G,同时下端面及内腔顶部面积会发生变化,F2发生改变。浮子壁厚变化后的浮子体积变化量为:

(24)

浮子下端面及内腔顶部受到油的压力为:

(25)

将变化的参数代入平衡方程,求出不同壁厚时的临界间隙,如图9所示,随着浮子壁厚ε增大,δ2逐渐减小,δ1也在减小但是变化非常小,可看做几乎没有影响。

图9 浮子壁厚与临界间隙Fig.9 Float wall thickness and critical clearance

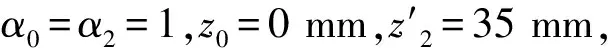

4) 阀座内径D对临界间隙的影响

选取5个不同的阀座内径D,分别计算出其对应临界间隙。如图10a、图10b所示,为不同内径D和间隙的关系。D∈(40,60) 时,当D增大,δ1几乎无变化,δ2先减小后增大。

2.4 流场分析

1) 排出空气时的流场分析

流场仿真分析基于Fluent软件进行[12-14],这里主要关注浮子能否稳定完成排气功能,即在排气时不上浮,保证排气口的通畅。为减少计算量,对轴对称结构的排气阀采用半模型的建模仿真。模型由两部分组成,外部为流体,内部为固体(浮子与密封环构建成整体),考虑浮子底部卡环对流体流动的影响,流体部分的底部增加一个缩颈结构。在Fluent中进行流体分析时,只需保留流体部分,故在前面处理中利用布尔减运算将浮子部分剖除,对模型结构进行分组命名,如图11所示。

图10 阀座内径与临界间隙Fig.10 Valve seat bore and critical clearance

图11 空气流场仿真模型Fig.11 Simulation model of air flow field

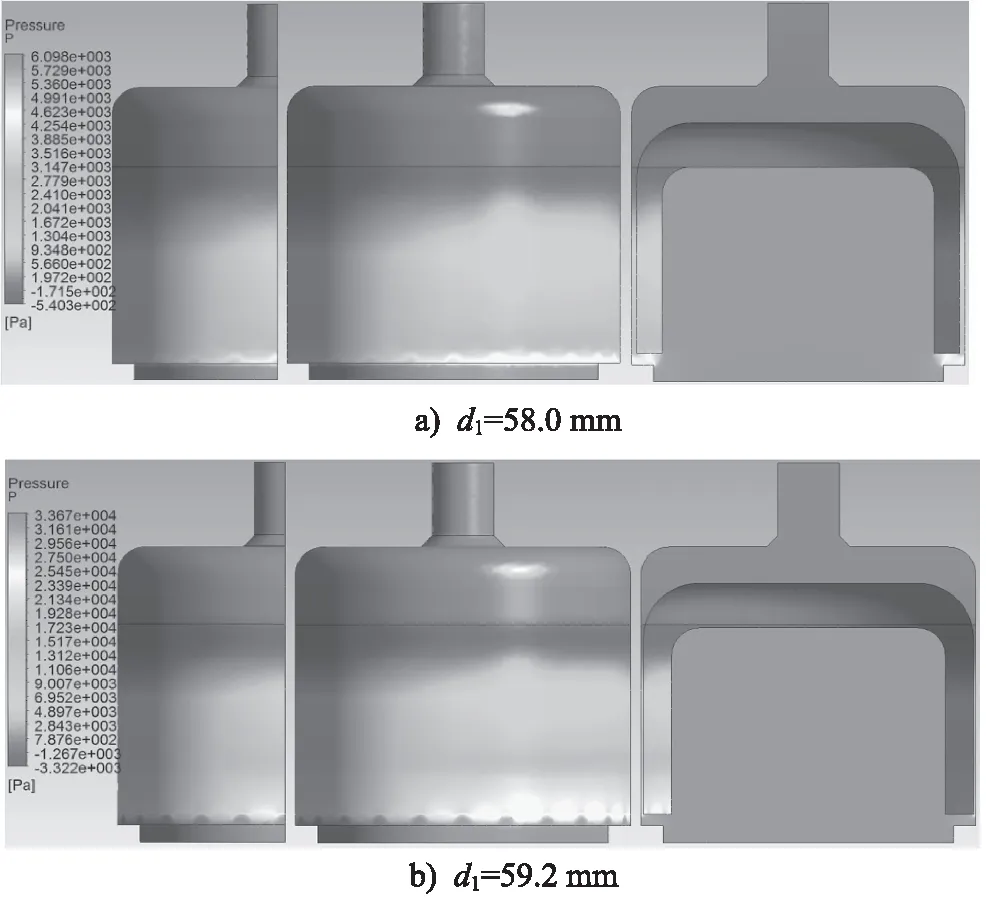

此为单相流模型,将模型划分网格后在Fluent中进行仿真计算,可以获取空气排出稳态下流场的各种信息,如图12所示,为d1=59.2 mm下的压力云图。由图可知,浮子腔内压力较高,在间隙内,流体黏性的存在使其向上流动时压力逐渐降低,一直到出口处压力减少至零值,与实际情况相符。

通过调取后处理的数据获得浮子所受竖直向上的总合力为0.492 N,小于浮子自身重力,浮子不会向上运动,能满足使用的需求。

图12 d1=59.2 mm时流场压力云图Fig.12 Flow field pressure cloud diagram(d1=59.2 mm)

2) 封闭排气口时的流场分析

此时为压力容器的主要工作状态,主要分析油液进入一定位置时,浮子能否向上运动封闭排出口,并查看阀内的压力和速度等情况。模型以油和空气的分界面为界限分割为两部分,上下两实体分别赋以空气和油液两种材料,如图13所示,为其流场仿真模型。

图13 气-油混合流场模型Fig.13 Gas-oil mixed flow field model

此时分析模型为多相流瞬态分析。将导入的模型划分网格后在Fluent中进行仿真计算,可得到阀体内流场压力、速度及剪切力等分布云图。如图14所示,为流场压力云图。其压力变化趋势与气体的仿真结果保持一致:浮子腔内保持最高压力,在间隙流动过程中出现了压力迅速减小的现象。取不同浮子外径d1进行分析,不同的浮子直径对腔内压力值有很大的影响,随着外径的增大最高压力升高十分显著。

如图15所示为d1=59.2 mm时的速度云图,其速度分布与之前排出空气时的流场规律基本相同:在浮子空腔内速度基本为零值,在浮子底部间隙入口处,浮子间隙以及顶部出口处有明显的速度分层现象。

如图16所示为d1=59.2 mm时的流场剪切力云图。剪切应力主要分布在浮子间隙壁面上,这是因为油液具有较高的黏性,而在顶端出口处,虽然空气在此处依然有较大的速度梯度,但是空气的黏性很小,所以此处的剪切应力值相对很小。

同样调取后处理的数据获得浮子在竖直向上的方向上的合力值,求得在d1=59.2 mm时,竖直向上的合力为92.697 N,大于自身重力,浮子能向上运动封闭排气口,满足使用要求。

图14 流场压力云图Fig.14 Flow field pressure cloud diagram

图15 d1=59.2 mm时流场速度云图Fig.15 Flow field velocity cloud diagram (d1=59.2 mm)

图16 d1=59.2 mm时流场剪切力云图Fig.16 Flow field shear force nephogram(d1=59.2 mm)

3 自动排气阀结构优化

针对上述自动排气阀,由仿真结果可知,在排气阀工作的常态,即排气口封闭时,阀内压力、速度及剪切力等有着较大的差值变化,为改善其分布情况,增强浮子工作时的稳定性,现对结构进行优化:在原侧面裙孔的基础之上,开设半径为r,垂直于浮子底部,贯穿整个侧面的半圆柱形导流槽[15-16],如图17所示。主要为了观察排气口闭合时阀内的情况,故只对油液进入阀内,浮子要上升时的临界状态进行分析,即求解新的δ2,并将新模型进行三维流场分析。

图17 改进浮子结构Fig.17 Improved float structure

3.1 优化后的理论分析

1) 浮子与密封环所受重力G

以浮子开槽半径r和数量n作为变量,初始预设的浮子与密封环所受重力为G0=1.145 N(此时r=1.5 mm,n=24),当浮子开槽半径和数量变化时,浮子体积的变化量为:

(26)

式中,ε—— 浮子壁厚,mm

h—— 浮子高度,mm

n—— 浮子底部裙孔的数量

r—— 导流槽与浮子底部裙孔半径,mm

n0—— 底部裙孔初始数量

r0—— 底部裙孔初始半径,mm

2) 黏性摩擦力F1

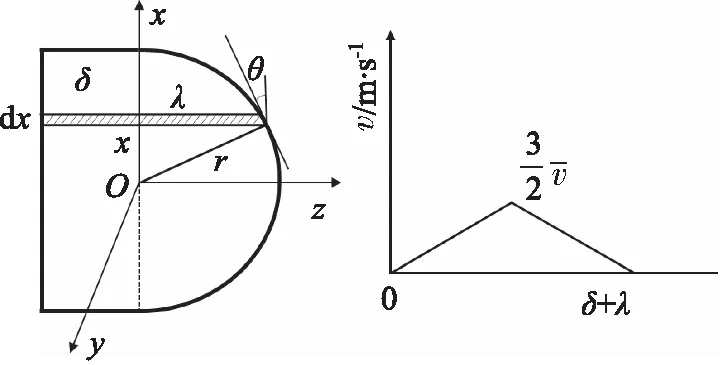

油对浮子表面的剪切力包括开槽部分和未开槽部分,先对单个槽表面受到的剪切力进行分析计算,如图18所示。

图18 单个槽剪切力分析Fig.18 Single groove shear force analysis

以槽圆心为原点O,取一微元dx,为便于计算,在分析开槽部分时,将油的流动速度看成线性分布。由之前分析平板层流的规律可得,在槽口间隙内油的速度梯度为:

(27)

δ—— 侧面间隙,mm

x——x轴上某点到槽圆心距离,mm

切应力作用面积为:

(28)

(29)

(30)

浮子表面所有开槽处受到的总黏性摩擦力F′为:

(31)

浮子表面未开槽部分剪切力作用面积为:

A=(πd1-2nr)(h-0.008)

(32)

未开槽表面受到的剪切力F″为:

(33)

则浮子表面受到的总剪切力为:

(34)

3) 油对浮子下端面及内腔顶部压力F2

此计算分析过程与之前相似,主要是因开槽而导致作用面积的改变,分析图如图6所示。

流体的连续性方程:

(35)

式中,v0—— 断流面0-0平均速度,m/s

v1—— 断流面1-1平均流速,m/s

v2—— 断流面2-2平均流速,m/s

油对浮子下端面作用面积S1的变化:

(36)

则F2为:

(37)

4) 空气对浮子上表面压力F3

参考之前的分析过程可得:

(38)

浮子侧面与阀座间隙的计算:构造函数φ(d1)=F1+F2-F3-G,绘制φ(d1)-d1曲线,观察曲线变化趋势,可知φ(d1)的零点所在区间范围为(58.525,59.000),运用二分法的原理,求得浮子外径d1=58.860 mm,则间隙δ2=0.570 mm。对比未开设导流槽前的临界间隙0.955 mm,可知开设导流槽后临界间隙δ2减小了不少。

现分析开槽半径和数量对间隙的影响,选取不同数值代入计算,即得不同条件下的临界值。如图19为不同开槽半径r时的临界间隙δ2,图20为不同开槽数量n时的临界间隙δ2。

由图可知,浮子开槽半径r和数量n增大时,浮子与阀座的临界间隙值δ2均逐渐减小。

图19 浮子开槽半径与临界间隙Fig.19 Float slotting radius and critical clearance

图20 浮子开槽数量与临界间隙Fig.20 Number of float grooves and critical clearance

3.2 优化后的三维流场分析

将模型进行优化后,参考之前的操作,在Fluent中进行三维流场分析,如图21所示,可得到d1=59.0 mm时优化后的阀内流体压力分布、速度分布和剪切力分布云图。

图21 优化后流场分析(d1=59.0 mm)Fig.21 Flow field analysis after optimization (d1=59.0 mm)

通过后处理数据可得,d1=59.0 mm时,竖直向上的方向上所受合力在求解时间步内,均大于浮子自身重力(G=1.145 N),仿真结果表明浮子能完成密封功能。

由图可知,与未进行优化之前的流场分析相比,在压力、速度及剪切应力方面,优化后的模型均有不同效果的改善,尤其是压力分布与剪切应力分布,平均值减小2~4倍,其数值大小分布较之前更为均匀,改进了浮子在工作时的稳定性,减小了因浮子内部流阻、压力等分布不均而使浮子产生误动作的概率。

4 结论

本研究对一种新型自动排气阀进行了理论分析计算,得到了关键的临界间隙尺寸;分析了浮子高度、壁厚、阀座内径及体积流量等参数对临界间隙的影响;进行了流场仿真,并针对结果进行结构优化,分析了不同优化参数的影响。仿真结果表明,改进后的自动排气阀在完成需要的动作功能的同时,有着更好的工作稳定性,主要结论如下:

(1) 增设导流槽前,浮子与阀座间隙的区间范围为(0.039,0.955),增设后为(0.001,0.570);

(2) 增设导流槽会使临界间隙区间的范围和上下界均减小;浮子开槽半径和开槽数量的增大,也会使临界间隙减小。为使间隙尺寸的上限值较大,在设计时,浮子的开槽半径和数量不宜过大;

(3) 入口流量增大,临界间隙值增大;浮子高度的增大,临界间隙值缓慢增大;浮子壁厚增大,临界间隙逐渐减小;阀座内径增大,临界间隙增大。在对排气阀进行小型化设计时,应注意到浮子与阀座间隙尺寸的上界限会减小。