升降压型液压软开关变压器变压性能及参数特性分析

2022-06-09

(1.福州大学 机械工程及自动化学院,福建 福州 350108;2.流体动力与电液智能控制 福建省高校重点实验室(福州大学),福建 福州 350108;3.上海衡拓液压控制技术有限公司, 上海 201612)

引言

一源多驱系统是液压领域的常见系统,目前常用的多执行器液压系统主要有3类:节流调速系统、负载敏感系统以及二次调节系统[1-3]。液压变压器是恒压网络二次调节系统的新兴液压元件,液压开关变压器是一种新型的液压压力转换装置[4-5],其概念与电子领域的DC/DC开关变换器类似,利用液压元件的固有反应特性——流体容腔具有液容效应、小直径惯性管具有液感效应,实现压力转换,其结构较传统变压器简单、造价低、效率较高,逐渐成为液压系统压力转换研究领域的热门[6]。

液压开关变压器这一概念首先由BROWN F T等[7]借鉴DC/DC开关变换器原理,提出基于高速开关阀、液容和液感组合实现压力变换的液压回路,为液压开关变压器发展奠定了基础。随后,参考DC/DC开关变换器中的Buck,Boost等变换器,许多学者又提出了不同方案。MANHARTSGRUBER B等[8]和NEGRI V J D等[9]分别设计了降压型、升压型液压开关变压器,两种方案的仿真结果均表明了液压开关变压器的高效变压特性。但此类变压器在工作时,高速开关阀在开启关断时存在压力波动,而变压器工作时开关多为高频切换,压力波动剧烈,大大影响了变压器的变压效率。

RANNOW M B等[10]设计了一种加入电控锁定弹簧蓄能器的液压软开关回路,有效减少阀在高频启闭时的节流损失。VEN DE VAN[11]在此基础上,提出一种带有新型弹簧蓄能器的软开关液压回路,但该弹簧蓄能器复杂的机构使变压装置在较大泵源压力和占空比工况下的节能效果不佳。YUDELL A C等[12]在基于HENZE C P等[13]所设计的DC/DC零电压开启升压变换器的基础上,设计了一种两开关阀有短暂重叠关断时间的升压型液压软开关变压器。免去复杂锁定装置基础上大幅减少了阀门切换时的压力波动,且高效的谐振开关装置可以降低对高速开关阀的性能需求、节约成本。

本研究基于DC/DC变换器中的非隔离型四开关Buck-boost变换器,设计出一种适用于液压系统的四高速开关阀式新型升/降压型液压开关变压器,并引入软开关技术以解决由于高速开关阀高频启闭所带来的高能耗问题,以此设计液压软开关变压器;随后,为使得惯性管具有较低的能耗,使惯性管流量呈反向环流型并设计相应的四开关阀控制方法,设计出同时满足4个高速开关阀实现软开启的启闭时序;最后,建立模型分析液压软开关变压器升、降压原理的可行性。

1 升降压型液压软开关变压器设计

1.1 变压器回路设计

本节所考虑的方案为非隔离型DC/DC升降压开关变压器[14-15]。图1所示为四开关Buck-boost软开关变换器,该变压器继承了传统Buck-boost 变换器所具备的升降压功能,同时减少该变换器的无源器件,降低了控制难度[16]。图1中,Vin为输入电压;Vout为输出电压;R为负载;S1, S2, S3, S4为开关元件;E1, E2, E3, E4为二极管;C1,C2,C3,C4,Cout为电容;L为电感。在四开关Buck-boost 变换器中引入软开关技术解决开关管在通断时的电压、电流不为零而引起的电压、电流突变或重叠等问题,实现零压开启,提高系统变压效率。

由于电路与液压回路存在相似之处,所以可根据电子元件对照选出所需要的液压元件,对照图如图2所示。

通过对电子元件与液压元件的对照,设计出如图3所示的四开关升降压型液压软开关变压器。

1.2 升降压型液压软开关变压器工作原理

升降压型液压变压器的一个工作周期分为8个步骤,完整工作流程如图4所示。目前四开关Buck-boost开关变换器主要有两种电感电流多段式工作模式[17],参照相关文献,本研究仅介绍升降压型液压开关变压器的惯性管流量波形反向环流型的工作时序。每个步骤所完成的动作及如何实现每个阀的零压开启在下方详细步骤中给出:

(1) 在t0~t1时间内,由于pp>pt,惯性管中的流体产生动能,此期间内的负载流量由负载蓄能器提供;

(2)t1~t2为开关阀的死区时间,弹簧蓄能器储能至单向阀3开启,此时,阀3两端压差较小,从而实现阀3的零压开启;

(3) 在t2~t3时间内,泵源压力大于负载压力,泵源对惯性管补充能量,惯性管中的流量逐渐增加;反之惯性管释放能量,惯性管流量降低;

(4)t3~t4为开关阀的死区时间,弹簧蓄能器5放能,惯性管输入压力减少至单向阀2开启,此时阀2两端压差很小,可实现阀2的零压开启;

(5) 在t4~t5时间内,由于pl>pt,惯性管向负载端释放能量,惯性管中的流量逐渐减小直至反向;

(6)t5~t6为开关阀的死区时间,弹簧蓄能器6放能,使惯性管输出压力减少至单向阀4开启,此时阀4两端压差很小,可实现阀4的零压开启;

(7) 在t6~t7时间内,惯性管两端的压力均为pt,此时惯性管释放能量使得油液续流,且由于惯性管本身的液阻,此时惯性管的反向流量缓慢减少;

(8)t7~t8为开关阀的死区时间,弹簧蓄能器5开始充能,直到单向阀1开启,此时阀1两端压差很小,可实现阀1的零压开启,此时,一个完整的变压器工作周期结束,返回步骤(1)进入下个开关周期。

2 升降压型液压软开关变压器数学模型

2.1 液感与液容

1) 液感元件

运用集总参数法建立惯性管集总参数模型[18],将惯性管中的阻性、容性和感性参数用液阻R、液容C1,C2以及液感L3个元件来表示,且惯性管内的液容C1,C2均分放置在惯性管的两端,系统模型如图5所示。

为保证集总参数模型的有效性,可取惯性管长度lt为:

lt=0.04λ[12]

(1)

式中,λ—— 工作波长,其值为c与T的乘积,c=1265 m/s,T为工作周期

惯性管内的液感L由下式确定:

(2)

式中,ρ—— 油液密度

At—— 惯性管截面积

在层流状态下,惯性管内的液阻R由下式确定:

(3)

式中,μ—— 油液运动黏度

C1,C2为惯性管内的油液压缩所提供的容性,可由下式确定:

(4)

式中,Vt—— 惯性管体积

β—— 油液体积模量

类似于电路的基尔霍夫定律,惯性管的流量是惯性管的液感、管内压力差以及液阻损耗的函数:

(5)

式中,pin—— 惯性管输入压力

pout—— 惯性管输出压力

qL—— 惯性管流量

惯性管在集总参数模型下,惯性管的进出口的压力由下式确定:

(6)

(7)

式中,C1—— 惯性管左半侧油液的液容

C2—— 惯性管右半侧油液的液容

qin—— 惯性管输入流量

qout—— 惯性管输出流量

2) 液容元件

在升降压型液压变压器回路中,液容元件起到滤除系统纹波,稳定输出的作用。依据充气式蓄能器结构图转化为力学模型,可将蓄能器的力学模型分为气腔模型和液腔模型,以此来建立充气式蓄能器的数学模型。

由上述充气式蓄能器力学模型可得到蓄能器的气腔模型为:

(8)

式中,pa—— 蓄能器气腔压力

pb—— 蓄能器液腔压力

Aa—— 蓄能器气囊横截面积

ke—— 气体刚度系数

Va—— 蓄能器气腔体积

ce—— 气体阻尼系数

液腔数学模型为:

(9)

式中,pl—— 负载压力

m—— 液腔内液压油等效质量

B—— 液压油黏性阻尼系数

2.2 液压软开关

为了降低升降压型液压开关变压器阀口的功耗,借鉴DC/DC中的零压开启技术,引入液压软开关来减少高速开关阀开关时的节流损失。

本小节将建立回路中软开关部分元件的数学模型以及系统的高速开关阀阀口损耗模型。图7中元件1,2,3为软开关的基本组成部分。

1) 高速开关阀模型

为了便于分析开关变压器的变压性能,将高速开关阀的数学模型进行简化,即不考虑高速开关阀的动态响应过程,将阀口的启闭简化为线性启闭的过程,通过4个高速开关阀的阀口流量公式为:

(10)

(11)

(12)

(13)

式中,pp—— 泵源压力

pt—— 回油背压

qvi—— 通过高速开关阀阀口的流量,i=1,2,3,4

Cd—— 油液的流量系数

Avi—— 高速开关阀的阀口截面积,i=1,2,3,4

2) 单向阀模型

假设单向阀为理想的液压元件,当满足阀口两端压差大于开启压力时,阀口可瞬时开启,则回路中4个单向阀的阀口流量公式为:

(14)

(15)

(16)

(17)

式中,qci—— 通过单向阀的流量,i=1,2,3,4

Ac—— 单向阀的阀口截面积

pc—— 单向阀开启压力

3) 弹簧蓄能器模型

弹簧蓄能器示意图如图8所示。弹簧蓄能器在液压软开关变压器中起到类似液容的功能,因此可将弹簧蓄能器当作1个纯液容元件,弹簧蓄能器的数学模型为:

(18)

(19)

(20)

式中,psv—— 弹簧蓄能器的压力

Csv—— 弹簧蓄能器的液容

qsv—— 进入弹簧蓄能器的流量

Ap—— 弹簧蓄能器活塞面积

ks—— 弹簧刚度

dp—— 弹簧蓄能器活塞直径

2.3 能耗及效率模型

1) 高速开关阀功耗模型

液压开关变压器系统中,4个高速开关阀的阀口损耗Ploss用以下公式表示:

(21)

式中,Δp—— 高速开关阀进出口压差

2) 变压器效率模型

液压开关变压器的效率是通过将一个周期内传递给负载的功率除以泵源提供的功率得出的,该功率取整个周期的平均值:

(22)

式中,qload—— 负载流量

3 仿真分析

基于升降压型液压开关变压器和液压软开关变压器的MATLAB/Simulink仿真模型,选取升压工况和降压工况进行两种变压器仿真分析,主要对比上述两种变压器的负载压力和能耗的差异,验证液压软开关对提高变压器效率的有效性。

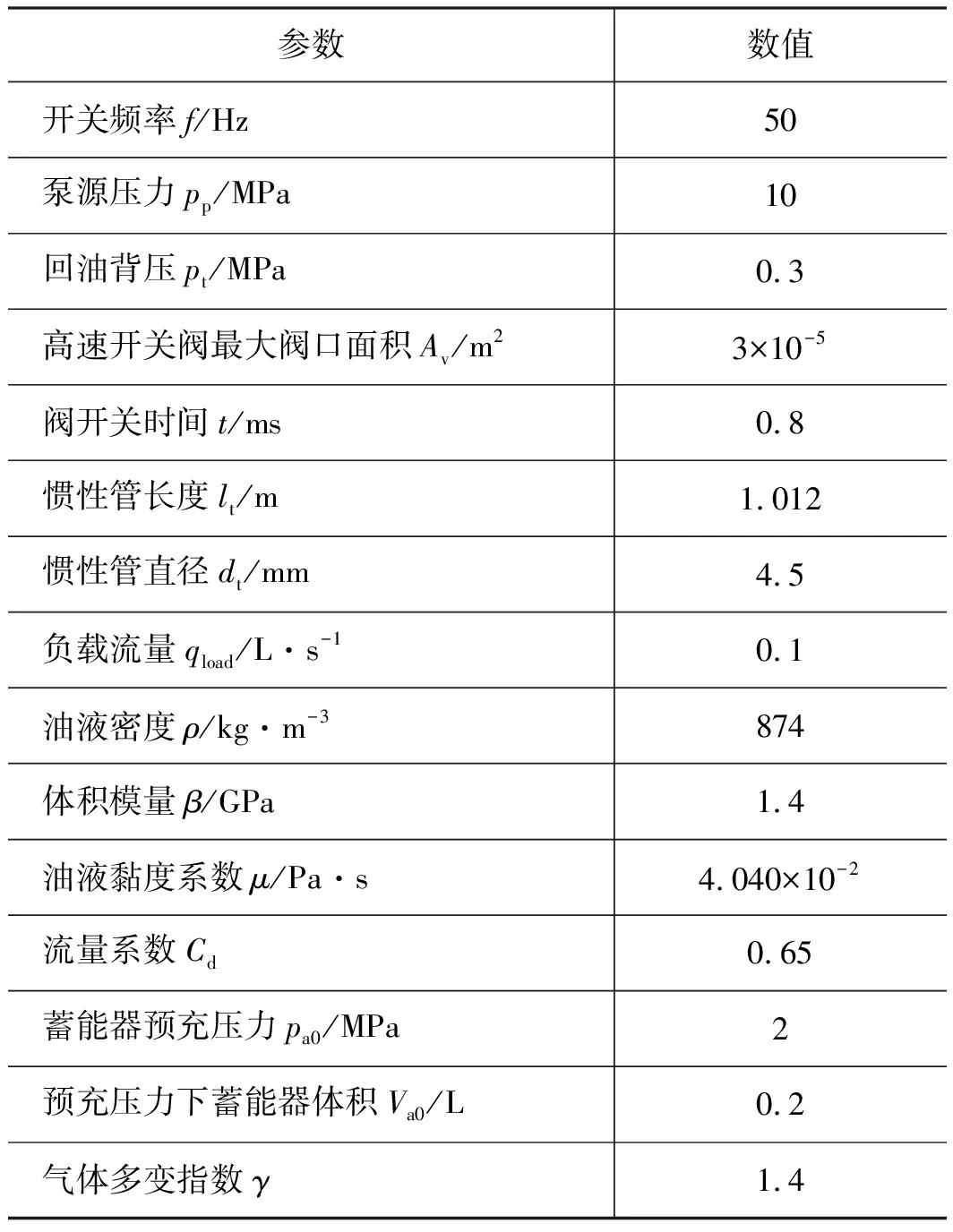

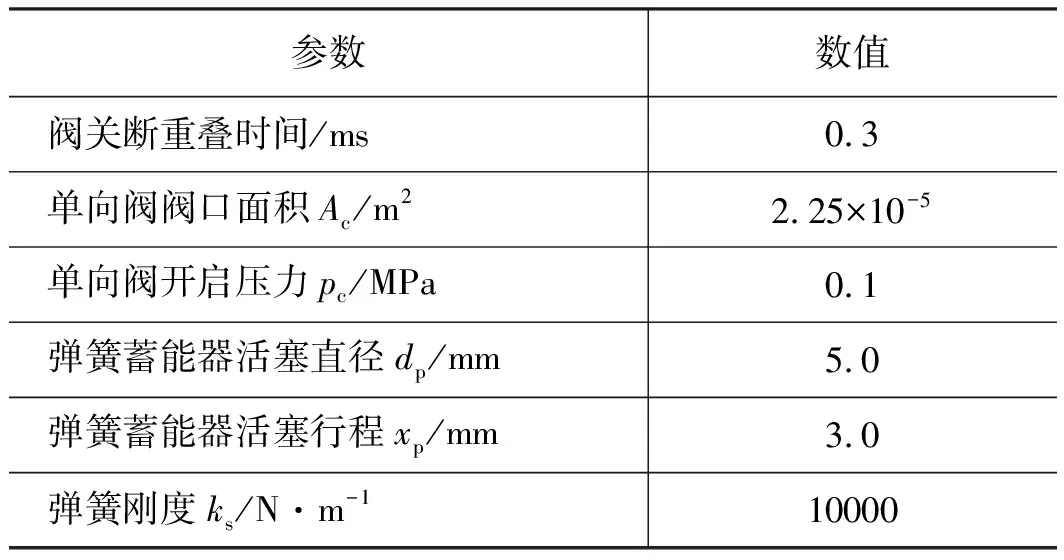

液压开关变压器相关仿真参数如表1所示,该部分参数和液压软开关变压器相同,而表2参数仅为液压软开关变压器所设。

表1 液压开关变压器参数Tab.1 Parameters of hydraulic switching transformer

表2 液压软开关变压器参数Tab.2 Parameters of hydraulic soft switching transformer

3.1 升压仿真结果分析

选取阀1占空比D1为0.7,阀3占空比D3为0.4,阀1、阀4重叠占空比δ为0.4的条件下进行仿真,一个工作周期的仿真曲线对比如图9所示。

由图9a的负载压力图可知,液压开关变压器的负载压力为13.2 MPa,液压软开关变压器的负载压力为15.8 MPa,负载压力提高2.6 MPa,效果显著。负载压力提升的原因是引入软开关后,阀口端的损耗下降,使得更多流入液压软开关变压器的能量转换至负载端,而不至于在系统中耗散。

从图9b可以看出,在阀4切换至阀3时,阀口功耗最高达到18 kW,加入软开关消除压力突变后,最大阀口功耗由18 kW降至3 kW,将阀口功耗大幅减小,而此部分能量在一个开关变压器周期内,将由开关变压器转换至负载端,从而提升负载压力。

改变阀1的占空比由0.4升至0.8,液压开关变压器在有无软开关下负载压力如图10a所示。可知,在阀3占空比固定情况下,阀1的占空比越大,负载压力也越大且呈近似线性变化。软开关变压器对比开关变压器在每个占空比下的负载压力均有提高,提高量在2 MPa以上。

由图10b可得,改变阀1占空比,变压器的效率先增大后减小。对比两种变压器的效率曲线,软开关变压器效率的提升量随着占空比的增大逐渐减小,提升量最小值在阀1占空比0.8附近,效率提升5%。排除极端占空比后,谐振开关的加入能使变压器的效率提升8%以上。

3.2 降压仿真结果分析

选取阀1占空比D1为0.4,阀3占空比D3为0.7,阀1、阀4重叠占空比δ为0.2的降压工况下进行仿真,一个工作周期的仿真曲线对比如图11所示。

由负载压力图11a可知,液压开关变压器的负载压力为4.78 MPa,液压软开关变压器的负载压力为5.52 MPa,加入谐振开关使负载压力损失减少0.74 MPa。

阀口功耗图11b显示,在阀4切换至阀3时,由于谐振开关消除了大部分的压力突变,使在此切换时间的阀口功耗大大降低,最大阀口功耗由3.5 kW降至0.3 kW。其压力损失的原因与升压工况一致,同为引入软开关后阀口损耗减小,使得更多的能量转换到负载端。

改变阀1的占空比由0.2升至0.9,液压开关变压器在有无软开关下负载压力如图12a所示。可知,负载压力及效率曲线的变化趋势与升压工况类似。在此降压工况下,加入液压谐振开关的液压软开关变压器对比液压开关变压器负载压力损失减少0.7 MPa以

上,效率至少提高7%。

通过上述升压工况和降压工况仿真对比分析可知,液压软开关方法可以有效消除因高速开关阀切换时的惯性管进出口压力突变,大幅减少因压力突变造成的阀口功耗,进而提高液压开关变压器的负载压力和效率。

4 参数特性分析

本节将对升降压型液压软开关变压器的重要参数进行分析,获取重要参数对变压器负载压力和效率的影响规律,进一步通过仿真验证理想负载压力表达式的正确性。

选取阀3占空比D3为0.4, 0.5, 0.6分别进行仿真,分析阀1占空比D1及阀1、阀4重叠占空比δ对软开关变压器负载压力和效率的影响规律,仿真结果分别如图13、图14、图15所示。

如图13a、图14a、图15a所示,随着阀1占空比D1增加,负载压力增加,且负载压力与阀1占空比成近线性变化。当阀1、阀4重叠占空比δ增大时,阀1占空比可变范围改变,负载压力曲线右移。由于负载压力与阀1占空比成近线性正比关系,增加δ可以获得更高的负载压力。

随着阀1占空比增加,变压器效率先增加后减小,在阀1占空比的可变范围内,最高效率点均在接近中间占空比的位置,其仿真结果如图13b、图14b、图15b。随着δ的增大,效率曲线右移,每个δ下的效率最高点先增加后减小。因此可以通过选择合适的阀1、阀4重叠占空比来获取更高的负载压力和效率。

选取D1=0.5,D3=0.5,δ=0.2为仿真工况,改变液压软开关变压器的负载流量,进行多组仿真,仿真曲线如图16所示。

由图16a可得,负载压力随着负载流量的增加而线性减小,在负载流量为0.04~0.20 L/s范围内,可调节负载压力0.64 MPa。由图16b可得,效率随着负载流量的增加先增加后减小,在负载流量为0.15 L/s附近时效率最高,最高效率可以达到72%。由分析结果可知,通过调节负载流量,可以在小范围内调节负载压力,而不用改变高速开关阀的占空比,增加了变压器的控制灵活性。

5 结论

(1) 基于DC/DC开关变换器中的四开关Buck-boost变换器,引入软开关技术比对设计了四高速开关阀式升降压型液压软开关变压器,且根据反向环流型的四开关阀控制方法,设计出同时满足4个高速开关阀实现软开启的启闭时序。引入软开关后的仿真结果表明,升压工况下负载压力提升2 MPa以上,变压器效率提升8%以上,降压工况下负载压力提升0.7 MPa以上,变压器效率至少提升7%,有效降低升压、降压工况下高速开关阀的阀口功耗,分别为83.3%和91.4%。结果表明液压软开关技术大幅降低了液压变压器在高速开关阀阀口启闭时的压力突变,提升开关变压器的转换效率和负载压力;

(2) 获取升降压型软开关变压器性能参数影响规律:负载压力随着阀1占空比增加而近线性增加,效率随着阀1占空比增加先增大后减小,最大效率在占空比可变范围的中间处附近;增加阀1、阀4重叠占空比使负载压力及效率曲线右移,且最高效率点在重叠占空比取近似中值时所在的效率曲线中;随着负载流量增大,负载压力线性减小,效率先增加后减小,存在一最大效率值。通过仿真验证了理想负载压力表达式的正确性,结果表明,阀1,3的占空比以及负载流量对变压器负载压力的影响规律与理想负载压力表达式结论基本一致;

(3) 变压效率的仿真结果表明,液压软开关的引入可提升变压效率,但四高速开关阀式液压开关变压器的效率仍有待提升,这主要受限于高速开关阀高频响下的通流能力、惯性管能量损失、回路优化配置等因素,后续将沿着上述方向研究,继续推进变压效率的提升。