盾构推进液压系统节能技术分析与验证

2022-06-09

(中铁工程装备集团有限公司,河南 郑州 450001)

引言

盾构液压系统[1-3]作为盾构机掘进、螺旋出渣、管片拼装等重要动作的执行系统,占有巨大的能耗比重。盾构液压系统分为开式液压系统和闭式液压系统,以6 m级电驱土压盾构机为例,闭式液压系统主要包括螺旋输送机和管片拼装机旋转液压系统,能耗占比达到45%,闭式液压系统因其本身效率较高不容易被继续提升;开式液压系统中推进液压系统占比最高,达到16.9%,因此,推进液压系统的节能研究具有重要的现实意义[4]。

当前针对液压系统的节能研究主要集中在以下三个方面:容积调速液压系统[5-7],采用液压泵直接调速,由于系统中没有方向阀和节流阀,简化了液压系统的结构,而且大大减少阀口节流和管路沿程损失;二次调节系统[8-9],一般由恒压油源、二次元件、工作机构和控制调节机构等组成,具有良好的控制性能;负载敏感系统[10-11],该系统将负载压力变化反馈到液压泵的变量调节机构,通过调节变量机构,使泵输出的压力和流量始终与负载工作所需的压力和流量相适应,避免了溢流损失。

当前盾构机常见的推进液压系统主要分为以下两类[12]:一类基于泵控调速+阀控调压的推进系统,属于负载敏感系统方面,如大连理工大学研究液压管路和阀体结构对推进液压系统因调速造成扰动的影响[13],为推进液压系统的优化提供有效的参考;另一类基于阀控调速+阀控调压的推进系统,属于二次调节系统方面,如张宏伟等[14]推算出推进液压系统控制系统的传递函数,得到推进液压系统速度、压力、流量的动态特性关系,为推进液压系统优化提供参考意见,由于推进系统工作原理较为复杂,当前还没有容积调速方面的液压系统。

基于以上研究现状,本研究对当前两种推进系统对比研究,并通过理论、仿真及工程应用分析节能效果,为盾构机节能技术的研究提供一定参考依据。

1 工作原理分析

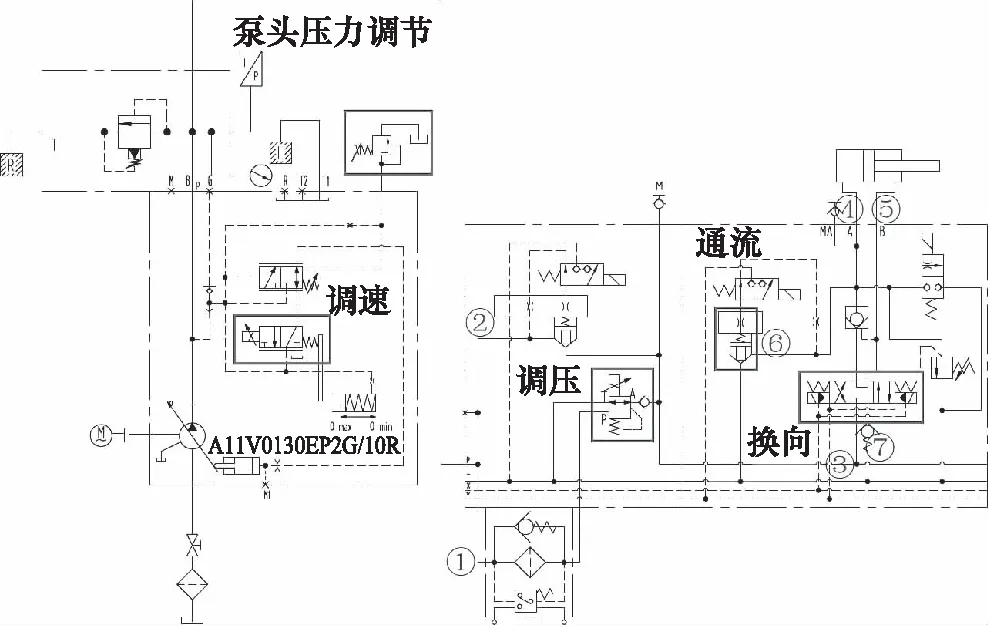

1.1 泵控调速+阀控调压

如图1所示,该推进液压系统主要由电比例液压泵(泵头压力调节、调速)、比例减压阀(调压)、插装阀(通流)及电磁换向阀(换向)组成。液压泵通过电比例换向阀控制斜盘摆角机构的角度,使泵的排量发生变化,实现泵控调速功能,通过电比例溢流阀远程调节泵出口的压力。推进系统共有两种工作模式:推进模式和拼装模式。推进模式的需求压力较大,流量较小,流量根据推进速度需求由电比例液压泵控制,PLC采集4组油缸的压力信号,在最大压力信号基础上加上3 MPa反馈给电比例液压泵,通过电比例液压泵完成对推进液压系统的压力、流量控制,油液通过比例减压阀进一步限制每组油缸的压力;拼装模式的需求压力较小,流量较大,电比例液压泵由PLC控制,保持压力6 MPa,油液通过插装阀控制油缸的快速动作。由于推进系统中的推进油缸较多,且其工作原理一致,故只对其中1个油缸进行分析。

图1 泵控调速+阀控调压推进系统原理图Fig.1 Principle diagram of pump control speed regulation+valve control pressure regulation

推进模式:电比例液压泵输出的高压油经管路①→比例减压阀→管路③→电磁换向阀→管路④→推进油缸无杆腔→管路⑤→电磁换向阀→管路⑦→油箱,实现掘进机的推进动作。

拼装模式:掘进机完成推进后切换至拼装模式:电比例液压泵输出的低压油经由管路①、②→比例减压阀和插装阀→管路③→电磁换向阀→管路⑤→推进油缸有杆腔→管路④→管路⑥和电磁换向阀→插装阀和管路⑦→油箱,实现油缸快速回收,为拼装管片让出拼装位置。1片管片拼装结束后,电比例液压泵输出的低压油经由管路①和②→比例减压阀和插装阀→管路③→电磁换向阀→管路④→推进油缸无杆腔→管路⑤→电磁换向阀→管路⑦→油箱,实现推进油缸快速伸出,顶住已拼装好的管片。在整个拼装模式中推进油缸的快进快退,有利于提高工作效率。

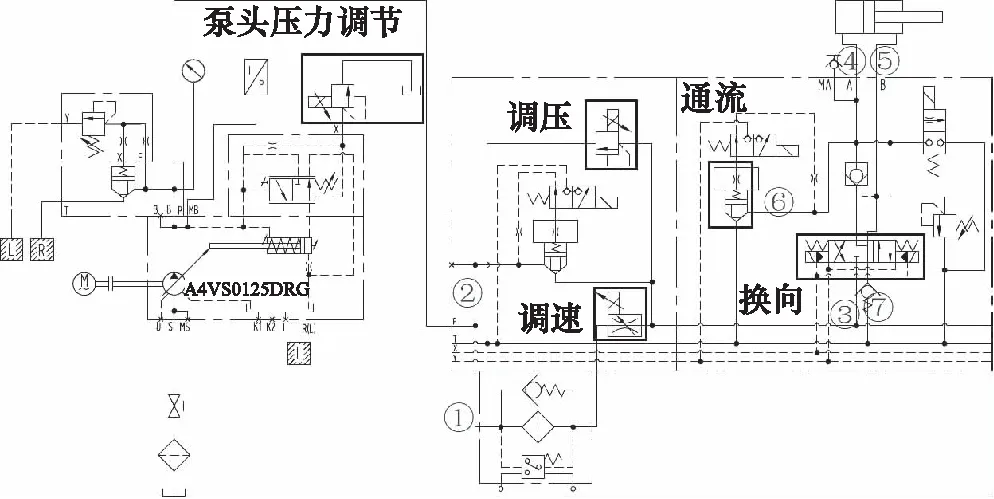

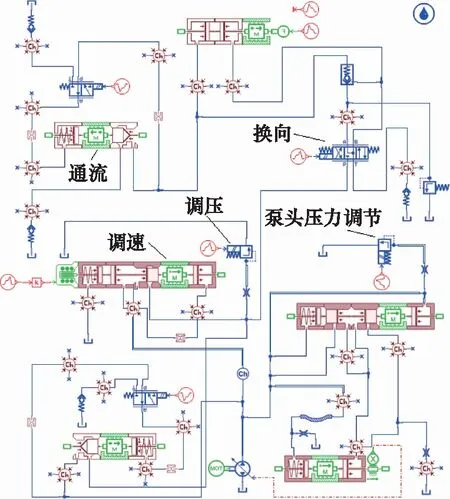

1.2 阀控调速+阀控调压

如图2所示,该推进液压系统主要由远程恒压变量泵(泵头压力调节)、比例溢流阀(调压)、比例调速阀(调速)、插装阀(通流)及电磁换向阀(换向)组成。推进系统共有两种工作模式:推进模式和拼装模式。同理,推进模式中PLC采集4组油缸的压力信号,在最大压力信号基础上加上3 MPa反馈给恒压变量泵,通过恒压变量泵完成对推进液压系统的压力控制,流量根据推进速度需求由比例调速阀控制,油液通过比例溢流阀进一步限制每组油缸的压力;拼装模式中,恒压变量泵由PLC控制恒压6 MPa,油液通过插装阀控制管片的快速拼装。

推进模式:恒压变量泵输出的高压油经管路①→比例调速阀→管路③阀→电磁换向阀和比例溢流→管路④→推进油缸无杆腔→管路⑤→电磁换向阀→管路⑦→油箱,实现掘进机的推进动作。

拼装模式:掘进机完成推进后,切换至拼装模式:恒压变量泵输出的低压油经由管路①、②→比例调速阀和插装阀→管路③→电磁换向阀和比例溢流阀→管路⑤→推进油缸有杆腔→管路④→管路⑥和电磁换向阀→插装阀和管路⑦→油箱,为拼装管片让出拼装位置。1片管片拼装结束后,恒压变量泵输出的低压油经由管路①和②→比例调速阀和插装阀→管路③→电磁换向阀和比例溢流阀→管路④→推进油缸无杆腔→管路⑤→电磁换向阀→管路⑦→油箱,实现推进油缸快速伸出,顶住已拼装好的管片。

图2 阀控调速+阀控调压推进系统原理图Fig.2 Principle diagram of valve control speed regulation+valve control pressure regulation

通过对比分析,得出两种推进系统的异同点,如表1所示。在拼装模式下,两种推进系统油液流经的元件几乎一致。因此,本研究只分析两种推进系统的推进模式节能效果。

表1 两种推进液压系统异同点Tab.1 Similarities and differences of two kinds hydraulic thrust system

2 节能效果理论分析

2.1 边界条件及工况设定

在相同的工况及边界条件下,即有用功率相同的条件下,推进系统总功率越低,系统的效率越高,节能效果越好。为了判断两种推进系统的节能效果,以阀控调速+阀控调压系统的总功率P2为基准,计算泵控调速+阀控调压系统P1的节能比ε,ε=(P2-P1)/P2。

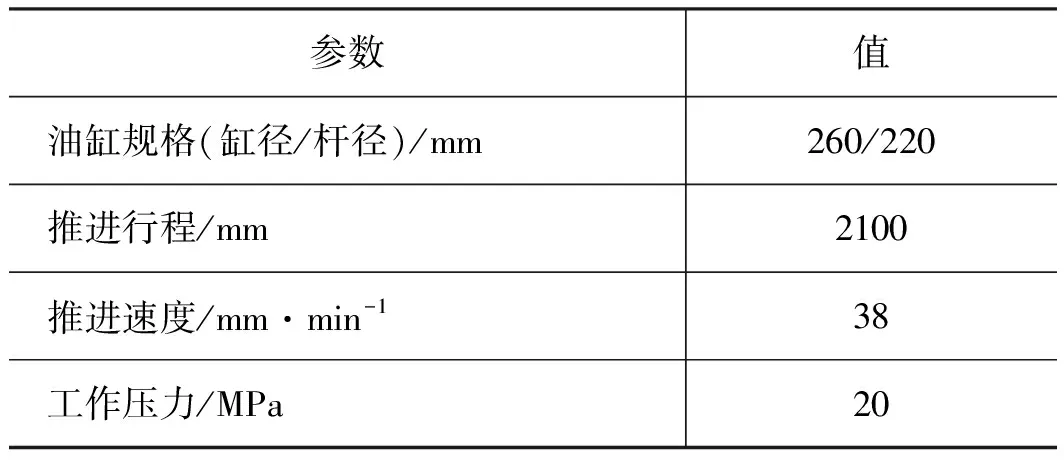

边界条件:执行元件(推进油缸)各工作模式下负载相等;执行元件(推进油缸)各工作模式下速度一致;管路长度以及管道的沿程损失以及局部损失大致一致;推进油缸尺寸规格一致,推进液压系统油缸参数如表2所示。

表2 推进液压系统油缸参数Tab.2 Oil cylinder parameters of hydraulic thrust system

为了得到两种推进液压系统的总功率,需要计算两种推进系统的压力及流量。实际工况中,推进油缸的负载约为20 MPa,由于两种推进系统的液压泵在负载压力的信号的基础上加上3 MPa反馈给泵出口的远程比例溢流阀,在负载一致的条件下,泵头的压力均为23 MPa,推进系统的压力均为23 MPa。以单根油缸为例,油缸按照38 mm/min的速度伸出,所需的流量为 2 L/min。

2.2 泵控调速+阀控调压系统总功率

由于流量比较小,液压元器件的压降以及比例减压阀的泄漏量可以被忽略,系统所需的流量等于推进油缸伸出的流量。因此,泵控调速+阀控调压系统的总功率P1为:

(1)

式中,p—— 泵头压力,MPa

q—— 泵头输出流量,L/min

系统的压力为23 MPa,由于系统的流量直接由A11VO液压泵调节,无溢流现象,泵头流量为2 L/min,故系统的总功率P1为0.76 kW。

2.3 阀控调速+阀控调压系统总功率

由于流量比较小,液压元器件的压降可以被忽略,比例溢流阀被用来调整系统的压力,比例溢流阀时刻处在溢流状态,所以系统所需的流量大于推进油缸所需的流量。因此,阀控调速+阀控调压系统的总功率P2为:

q=q1+Δq

(2)

(3)

式中,q—— 泵头输出流量,L/min

q1—— 推进油缸所需流量,L/min

Δq—— 比例溢流阀溢出流量,L/min

系统的压力为23 MPa,比例溢流阀常开实现对油缸压力的控制,通过查询样本得到比例溢流阀设定压力为20 MPa时溢流量Δq为1 L/min,泵头的流量为3 L/min。因此,系统的总功率P2为1.12 kW。

综上所述,在不考虑液压元器件的压降及泄漏量情况下,采用泵控调速+阀控调压方案,系统的总功率为0.76 kW;采用阀控调速+阀控调压,系统的总功率为1.12 kW。相比采用阀控调速+阀控调压方案,采用泵控调速+阀控调压节能比ε为32%。

3 仿真分析

3.1 边界条件设定

为了验证泵控调速+阀控调压的推进系统节能比,使用仿真软件AMESim搭建仿真模型进行分析。仿真模型中设置负载及推进速度v,在常用工况的推进模式下负载为20 MPa,最高负载达到35 MPa,推进速度为38 mm/min,最高推进速度达到80 mm/min。设置负载为20 MPa,设置不同推进速度,得到两种推进系统的压力及流量,通过公式P=pq/60计算整个推进系统的输入功率并计算节能比。

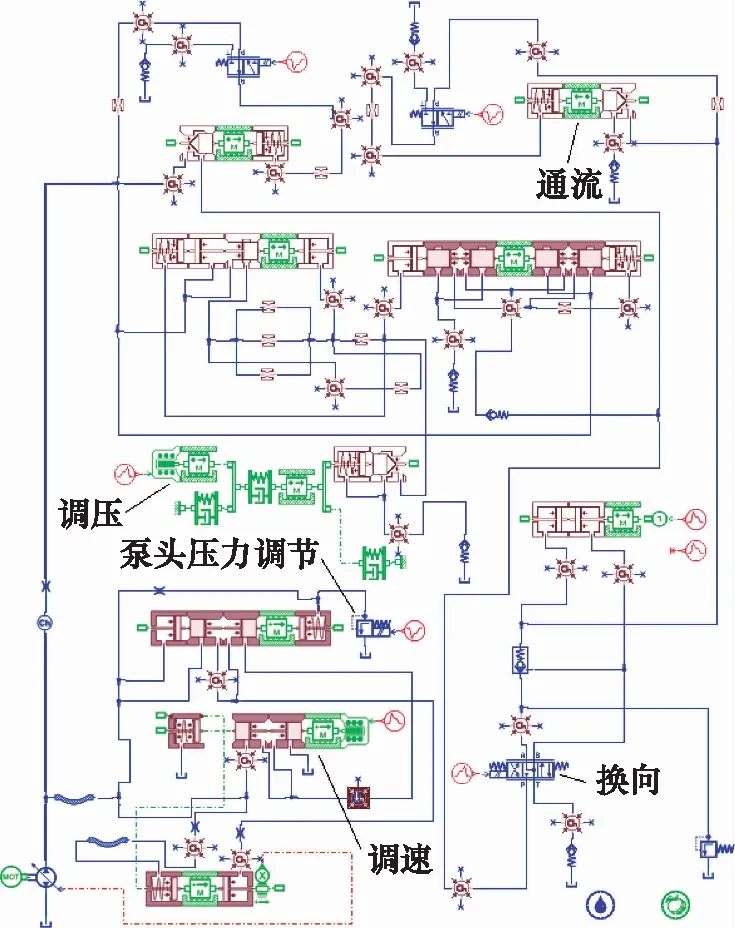

3.2 泵控调速+阀控调压系统仿真分析

首先按照液压原理图1搭建泵控调速+阀控调压的推进系统模型,如图3所示。通过设置相关液压元器件的参数,按照边界条件进行仿真。

图3 泵控调速+阀控调压推进系统仿真模型Fig.3 Simulation model of pump control speed regulation+valve control pressure regulation thrust system

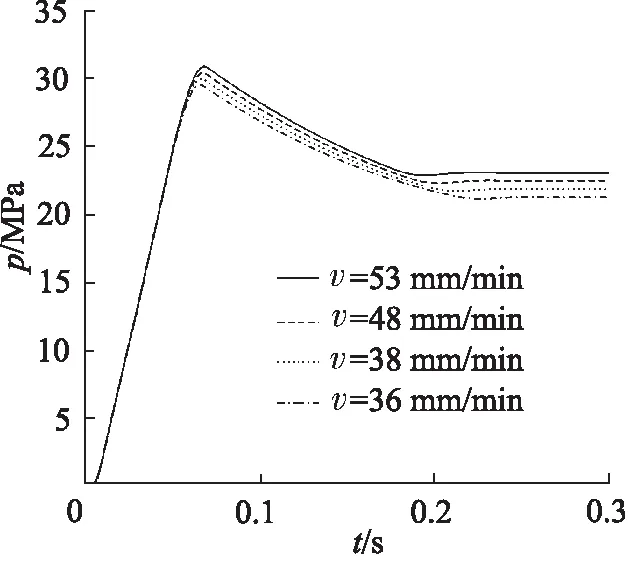

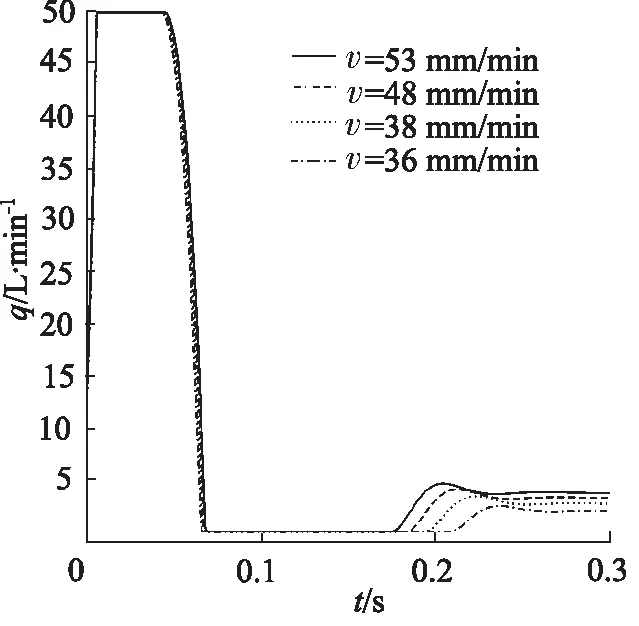

通过仿真得到负载为20 MPa,不同的推进速度条件下,系统压力随时间的变化趋势如图4所示,从图中可以看出压力在0.07 s内达到最高值,0.2 s趋于稳定,推进速度越大系统的压力越高。系统流量随时间的变化趋势如图5所示,从图中看出,推进速度越大系统流量也越大,流量在很短的时间内达到最高值,0.07 s 时压力开始降低时,系统的流量迅速降为0 L/min,0.25 s后趋于稳定,考虑到油缸等阀块刚开始启动,压力迅速增强,随着压力的增大,元器件的阻力由静摩擦转化为动摩擦导致阻力下降,驱动力增加而阻力降低导致油缸的速度持续增大,油缸较大的惯性及速度导致油路中的油液被吸空,所以流量变化趋势图中会有一段流量为0 L/min的曲线。

图4 压力变化趋势图Fig.4 Trend diagram of pressure change

图5 流量变化趋势图Fig.5 Trend diagram of flow change

3.3 阀控调速+阀控调压系统仿真分析

按照液压原理图2搭建的是阀控调速+阀控调压的推进系统模型,如图6所示。通过设置液压元器件的相关参数,按照边界条件进行仿真。

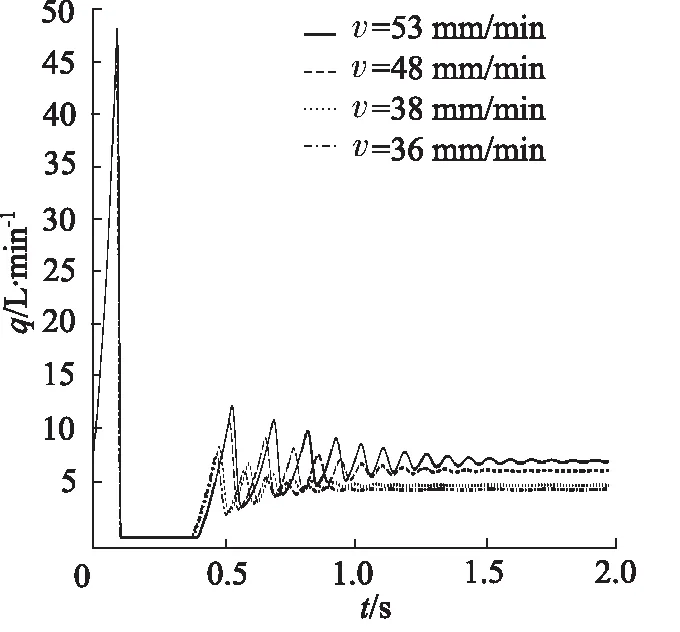

通过仿真得到负载为20 MPa,不同的推进速度条件下,系统压力随时间的变化趋势如图7所示,由于仿真系统的阻尼较小,从图中可以看出压力波动比较大,在1.5 s趋于稳定,推进速度越大系统压力越大。系统流量随时间的变化趋势如图8所示,推进速度越大,系统流量越大,流量在较短的时间内达到最高值,并迅速降为0 L/min,1.5 s后趋于稳定。

图6 阀控调速+阀控调压推进系统仿真模型Fig.6 Simulation model of valve control speed regulation+valve control pressure regulation thrust system

图7 压力变化趋势图Fig.7 Trend diagram of pressure change

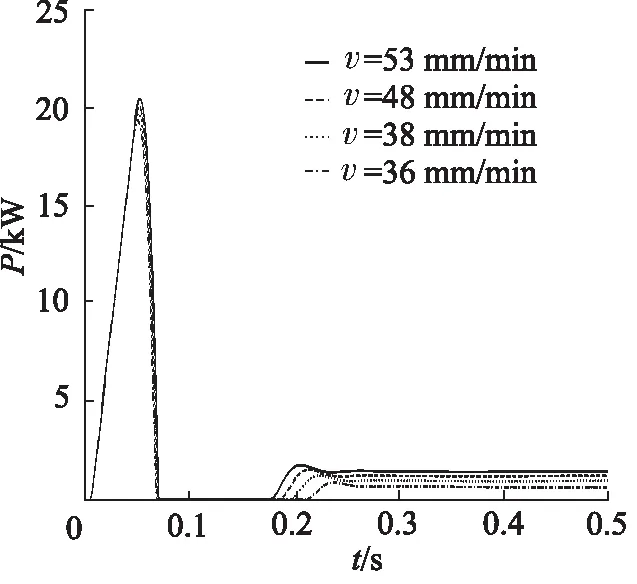

通过功率公式计算得到两种推进系统中在20 MPa,不同的推进速度的条件下系统的总功率的关系如图9图10所示。从图9中可以看出,随着速度的增大,液压系统的总功率得到提高,推进速度为38 mm/min时稳定后基于泵控调速+阀控调压的推进系统的功率达到1 kW,理论功率为0.76 kW。从图10中可以看出,随着速度的增大,液压系统的总功率得到提高,推进速度为38 mm/min时,基于阀控调速+阀控调压的推进系统的功率达到1.6 kW,理论功率为1.12 kW。考虑到理论计算中将元器件的压降及泄漏忽略导致理论结果小于仿真结果。仿真中采用泵控调速+阀控调压节能比ε为37.5%,表明采用泵控调速+阀控调压的节能效果更好。经过计算,推进速度为36,48,53 mm/min时,节能比达到33.0%,39.0%,39.2%,在当前推进速度范围内,节能比与推进速度成正比。

图8 流量变化趋势图Fig.8 Trend diagram of flow change

图9 泵控调速+阀控调压功率趋势图Fig.9 Trend diagram of pump control speed regulation+valve control pressure regulation

图10 阀控调速+阀控调压功率趋势图Fig.10 Trend diagram of valve control speed regulation+valve control pressure regulation

4 工程装备实际应用

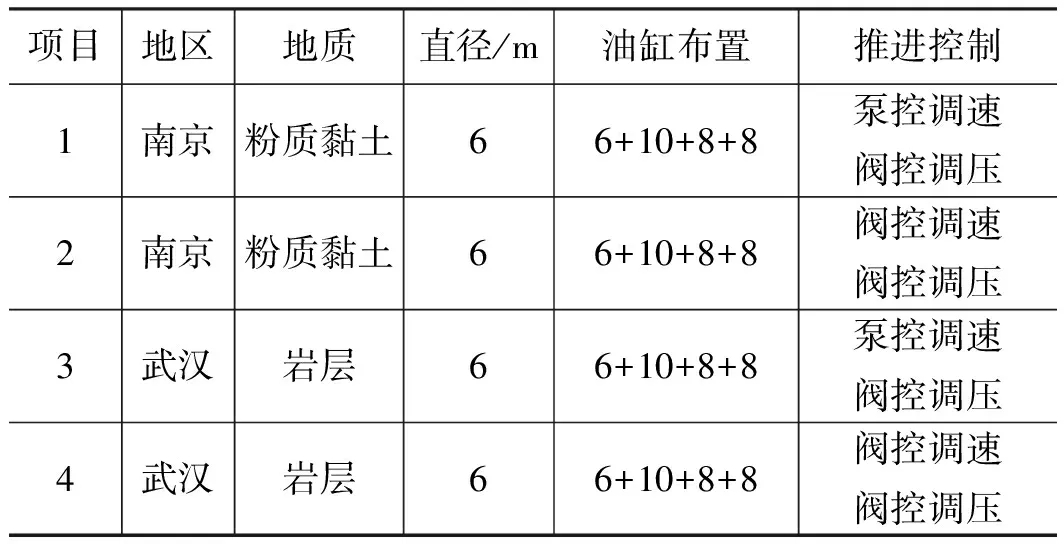

为了分析两种推进系统在工程项目的应用效果,并保证工程项目的可对比性,选择相同的工况及机型,如表3所示。

表3 工程项目说明

推进压力由地质决定,不同的地质条件,推进压力不同,同时盾构机的操作人员的操作习惯决定盾构机的推进速度,由此导致每台盾构机的推进压功率不完全一致,需要筛选整个掘进过程中有用功率大致相等的数据。上位机的数据统计时间间隔是0.01 s,选取 4 s 时长的400个数据进行统计。读出4个项目上位机的总推力、推进速度以及推进电机的电流,通过计算得到推进系统的有用功率及推进系统的总功率,项目1与2的地质一致,推进压力基本一致,作为一组进行对比。项目3和4作为一组进行对比,如图11、图12所示。

图11 工程项目1,2推进系统功率图Fig.11 Power diagram of propulsion system of project 1,2

从图11中可以看出项目1和项目2的推进功率从0 kW开始逐渐上升并稳定在一定范围内,项目1的有用功率为8.5 kW,总功率为16 kW,项目2的有用功率为8.5 kW,总功率为25 kW,在推进系统有用功率一致的条件下,采用泵控调速+阀控调压节能比ε为36%。

图12 工程项目3,4推进系统功率图Fig.12 Power diagram of propulsion system of project 3,4

从图12中可以看出项目3和项目4的地质发生了改变,推进的有用功率小于项目1和项目2的,项目3的有用功率为7 kW,总功率为13 kW,项目4的有用功率为7 kW,总功率为21 kW,在推进系统有用功率一致的条件下,采用泵控调速+阀控调压节能比ε为38%。

通过4个工程项目应用情况可知,采用泵控调速+阀控调压的推进系统的节能效果更优,推进的有用功率越大,节能效果越好。

5 结论

通过分析两种推进系统的工作原理,在功能上两种推进系统一致,从控制精度和响应方面分析,基于阀控调速+阀控调压的推进系统响应更快,控制精度更高,但从节能效果分析,基于泵控调速+阀控调压的工作效率更高更节能。理论中采用泵控调速+阀控调压的推进系统节能比为32%,仿真中采用泵控调速+阀控调压节能比为37.5%,工程应用中采用泵控调速+阀控调压节能比为36%/38%,工程应用很好地验证了理论、仿真的分析结果,基于泵控调速+阀控调压的推进液压系统具有更好的节能效果。