螺旋杆式冰雹颗粒连续投放机构设计及计算分析

2022-06-09

(中国飞行试验研究院发动机所,陕西 西安 710089)

引言

民用航空发动机在适航取证过程中,均要进行各项考核试验,以验证其工作可靠性。吸入连续冰雹试验即为发动机必须完成的一项适航认证试验。中国民航规章《航空发动机适航规定》规定,在任何连续30 s的降冰雹周期内,发动机不熄火、不降转、不发生持续或不可恢复的喘振或失速[1]。国外同样针对发动机在吸入连续冰雹条件下的工作稳定性进行了规定。有学者进行了发动机符合性验证研究[2],通过发动机符合性验证试验,模拟遭遇冰雹时发动机工作条件,充分说明发动机在吸入连续冰雹时的稳定可靠工作能力。实际飞行时,吞入发动机的冰雹质量流量与发动机空气流量正相关,瞬间有成百上千的冰雹吞入发动机,该过程持续数秒,飞机才能飞出降雹区。进行发动机连续吸雹试验,需将大量冰雹抛射至发动机入口,按照适航规定要求,该过程需持续30 s。如在地面试车台上进行吸雹试验,由于发动机固定于台架上,失去了捕捉冰雹的能力,需要将连续冰雹以一定速度抛射至发动机入口,应用压缩空气在抛射管内部的流动输送冰雹并使其加速,如何将大量冰雹快速投放至抛射管入口处的高压环境中是一项难点工作。由于进入发动机中的冰雹数量与发动机空气流量相关,在发动机不同状态或针对不同发动机进行试验时,需将不同数量的冰雹抛射至发动机入口,则冰雹输送机构需具有流量调节功能。有学者将螺旋输送机应用于末页岩颗粒的输送[3],另有学者将螺旋输送机应用于炭素沥青湖料的输送[4]。但采用螺旋输送机输送物料时,物料的速度一般较低,不能将冰雹输送至发动机入口。采用螺旋输送机与压缩空气输送结合的方案,使用螺旋输送机将冰雹颗粒持续不断的输送至抛射管入口处,同时向抛射管入口持续供应压缩空气,空气在抛射管内部膨胀加速直至排出至抛射管出口,冰雹颗粒受到压缩空气拖曳力作用在抛射管内部加速运动直至离开抛射管出口。通过仿真模拟冰雹运动过程,分析冰雹投放及抛射原理,指导冰雹投放机构设计,使用压缩空气输送冰雹过程是典型的气-固耦合问题。文献[5]对催化裂化微小颗粒流动的气固两相问题进行研究,文献[6]研究声涡流中微小颗粒的运动情况,文献[7]研究了喷丸这种小颗粒的喷射过程及在靶板上的分布特性,文献[8]中针对混输泵中的气液两相流动问题进行研究,文献[9]针对调速型液力耦合器的气液两相流进行研究,文献[10]使用气液两相流模型对纤维过滤器效果进行研究。上述研究中,均采用了计算流体力学中的两相模型。李好婷等[11]应用计算流体力学与离散单元法耦合方法研究了多孔介质内颗粒流动特性及其对传热影响,刘岩等[12]研究了粗糙壁面颗粒趋壁沉积过程,祝先胜[13]进行了气力输送管内气固两相流动的数值模拟,上述研究中颗粒直径均很小,最大为2 mm;熊书春等[14]应用CFD与EDEM耦合研究了单个大颗粒在流场中的沉降。

针对冰雹颗粒向抛射管入口处的输送,设计得到可用于冰雹颗粒输送的螺旋输送机结构,可通过调节螺旋叶片的旋转速度调整输送冰雹的流量。采用离散单元法与计算流体力学耦合的方法对冰雹在螺旋输送机及抛射管内部的运动过程进行模拟,对冰雹输送过程及输送特性进行研究分析。

1 螺旋与压缩空气输送

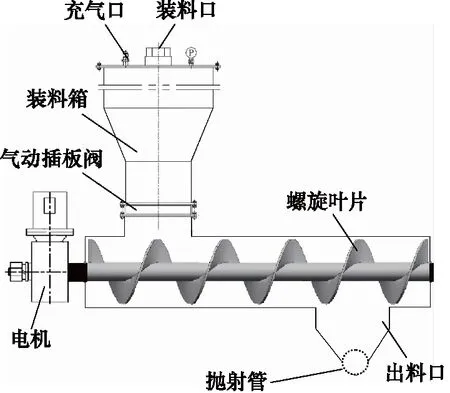

采用螺旋输送机实现冰雹的持续投放,图1为螺旋式输送机装料箱及螺旋叶片原理示意图,图2为螺旋输送机与压缩空气输送组合结构示意图。螺旋输送机由装料箱、气动插板阀、螺旋杆、电机等组成。由于抛射管内部持续供应了压缩气体,为保证系统密封并实现冰雹的顺利输送,对装料箱进行了密封设计。另外通过充气口向装料箱内部通入压缩气体,该股压缩气体仅用于辅助螺旋叶片与壳体间的密封处理。

图1 装料箱及螺旋叶片原理图Fig.1 Schematic diagram of loading box and spiral blade

图2 螺旋输送机与空气输送组合结构示意Fig.2 Combined structure of screw conveyor and compressed air conveying

在螺旋输送机出料口下方设置冰雹抛射管,向抛射管入口处持续供应压缩空气,压缩空气在抛射管内膨胀加速。由于螺旋叶片叶间间隙较小,且有多个螺旋叶片对装料箱及抛射管进行阻隔,空气泄漏能力较弱,设备运行过程中将密封气体压力调节为比抛射气压力大0.1 MPa,则可保证密封气体与抛射高压气不会互相影响。由螺旋输送机出料口进入抛射管入口的冰雹,在高速气流的拖曳力作用下,持续加速运动,最终离开抛射管。

连续抛雹装置运转流程如下:首先将冰雹装入至装料箱内,封闭装料箱顶部口盖;之后向抛射管入口处持续供应压缩气体,待抛射管内部的流场稳定后,启动电机带动螺旋杆转动,待稳定后再打开气动插板阀,冰雹在重力作用下持续下落至螺旋叶片旋转空间内,在旋转螺旋叶片带动作用下,冰雹在螺旋空间内运动一段距离后即可通过出料口进入至抛射管入口;最后,冰雹在压缩空气拖曳力作用下加速运动,直至离开抛射管。

2 投放机构设计方法

2.1 螺旋线设计方法

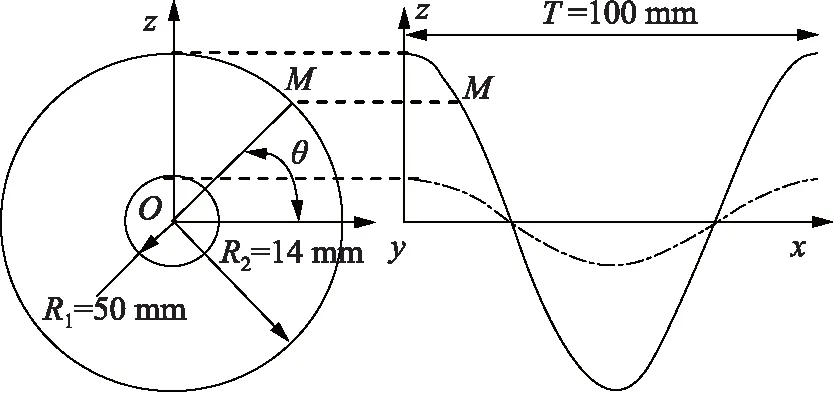

螺旋输送机采用等螺距螺旋,图3所示为螺旋叶片在两个不同方向上的示意图。螺旋叶片叶根及叶尖在空间上的轮廓曲线均为圆柱螺旋线。螺旋叶片叶尖半径为R1,叶根半径为R2,螺距为T。对于螺旋线上的一点M,其空间坐标位置可通过螺旋线半径及角度求解。式(1)为空间坐标系下螺旋线上叶根和叶尖任意一点的参数方程。其中U为螺距与一个圆周对应弧度的比例,即U=T/2π。

图3 螺旋叶片示意Fig.3 Schematic diagram of spiral blade

(1)

式中,R—— 叶尖或叶根半径。

本研究设计得到的螺旋叶片参数如下:叶尖半径为50 mm,叶根半径为14 mm,螺距与螺旋叶片直径一致即为100 mm。设计得到的抛射管直径为45 mm,抛射管长度为4 m。

2.2 离散单元法

离散单元法是将研究对象划分为一个个独立的颗粒单元,根据单元之间的相互作用和牛顿运动定律,确定所有单元的受力及位移。颗粒受到自身及旋转螺旋叶片的作用产生运动,采用离散单元法对冰雹运动进行计算。根据文献[15-16],设置冰雹与冰雹间摩擦系数为0.1,冰雹与旋转叶片间摩擦系数为0.1。

对于冰雹在抛射管内部的运动,其受到压缩空气拖曳力的作用,离散单元法中使用自由流阻力模型对颗粒的所受的拖曳力进行分析,拖曳力和颗粒与流体间速度差、流体密度及阻力系数等有关。颗粒受力Fs计算表达式[17]为:

(2)

式中,ρf—— 流体密度

uf—— 流体速度

us—— 固体颗粒速度

CD—— 阻力系数

ds—— 冰雹颗粒直径

阻力系数取决于颗粒流动雷诺数Res,其定义为式(3):

(3)

式中,μf—— 流体动力黏度。

自由流阻力模型中阻力系数计算表达式如式(4):

(4)

2.3 管内气流流动计算方法

由于冰雹颗粒大,为实现冰雹颗粒达到较大速度,所用的压缩空气压力需较大,因此流体相计算采用可压缩流计算方法。空气密度相采用理想气体状态方程进行求解;采用Fluent软件求解流量方程、动量方程、能量方程;采用标准k-ε湍流模型。

由于冰雹颗粒与流体相之间存在相互作用,在流体相的守恒方程中额外添加一个体积分数项来修正。修正后的动量方程如式(5):

ρfεfg-S

(5)

式中,p—— 流体压力

t—— 时间

g—— 重力加速度

εf—— 流体项的体积分数

S—— 动量汇,即颗粒和流体间的体积作用力

气固两相之间的耦合由相对运动所产生阻力的动量汇大小来实现。动量汇S由式(6)计算得出:

(6)

式中,V—— CFD网格单元的体积

n—— 控制体中所含的颗粒数

Fsi—— 颗粒i的曳力

流体项体积分数可由式(7)计算得到:

(7)

式中,Vsi—— 第i个颗粒的体积

3 冰雹输送过程分析

3.1 螺旋叶片中运动过程

为模拟实际冰雹投放过程,首先进行冰雹的装填工作,在装料箱内设置气动插板阀,待冰雹装填工作完成后,将气动插板阀设置为虚拟面,然后冰雹在重力作用下自由落体运动至螺旋叶片旋转空间内。图4为基本算例中冰雹从开始投放至投放结束的过程。基本算例共预置3500个直径为13 mm冰雹,冰雹密度为0.861 g/cm3。螺旋叶片的转速为70 r/min,抛射管入口处压缩气体压力为0.220 MPa,抛射管内径为45 mm,抛射管长度为4 m。如图4a所示为冰雹装填完成时的状态,在t=0.85 s时,将气动插板阀设置为虚拟面,冰雹开始自由落;t=0.98 s时,冰雹开始进入螺旋叶片旋转空间内;t为2.4 s时,冰雹开始进入抛射管入口处;图4d~图4h分别列出了3,5,7,9,12 s 不同时刻时,冰雹投放至抛射管入口处的示意图。

图4 冰雹投放过程Fig.4 Hail dropping process

图5为螺旋叶片通道内冰雹颗粒z向速度(vz)分布,最大速度为0.36 m/s,分布于螺旋叶片通道最右侧,在螺旋叶片旋转带动作用下,产生向上运动趋势;最小速度为-1.59 m/s,分布于颗粒从螺旋通道出料口位置处,冰雹自由落体产生向下的速度。

图5 螺旋叶片内z向速度分布Fig.5 z-direction velocity distribution in spiral blade

图6为螺旋叶片通道内冰雹颗粒x向速度(vx)分布。最大速度为0.52 m/s,分布于螺旋叶片通道最右侧,在螺旋叶片旋转带动作用下,产生x正方向运动趋势;最小速度为-0.45 m/s,分布于螺旋通道出料口位置及螺旋叶片最右侧下方区域,在螺旋叶片带动下产生x方向的运动速度。

图6 螺旋叶片内x向速度分布Fig.6 x-direction velocity distribution in spiral blade

图7为螺旋叶片通道内冰雹颗粒y向速度(vy)分布。最大速度为0.43 m/s,分布于螺旋叶片出料口位置处,在螺旋叶片旋转带动作用下,通道内冰雹普遍具有y方向运动速度;最小速度为-0.15 m/s。

图7 螺旋叶片内y向速度分布Fig.7 y-direction velocity distribution in spiral blade

通过分析螺旋叶片中冰雹运动速度,冰雹速度均较小,因此螺旋叶片仅适用于将冰雹连续投放至抛射管入口,对冰雹进行加速的过程则需冰雹抛射管来完成。

3.2 抛射管内运动分析

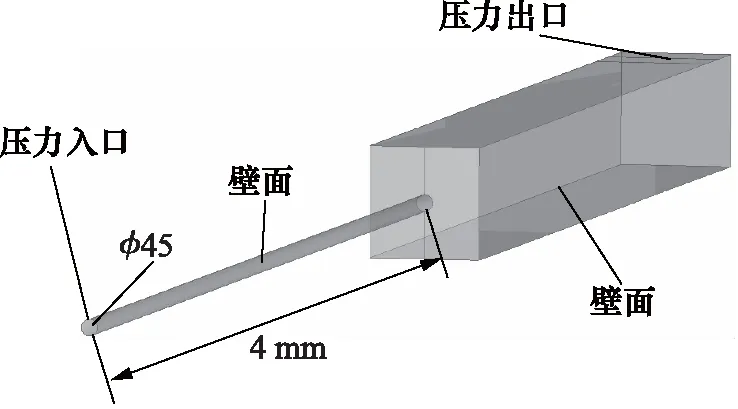

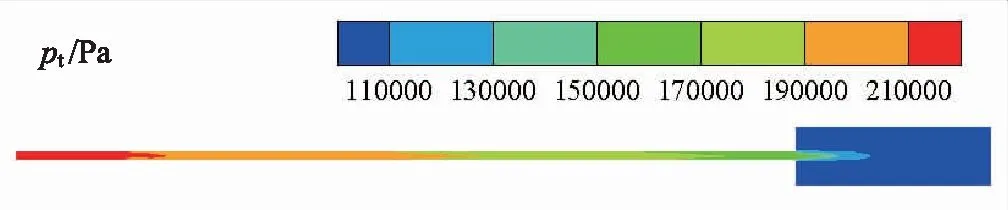

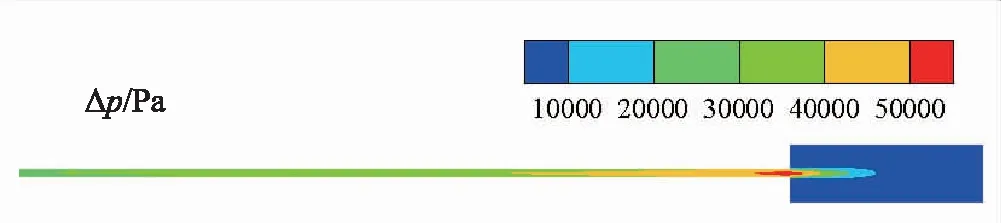

由于密封气流对抛射管内部气流影响较小,对计算模型进行简化,进行流场计算时,将抛射管简化为完整的圆管。在螺旋叶片空间内,冰雹仅在螺旋叶片驱动下运动;在抛射管内,冰雹仅在压缩空气驱动下运动。简化计算模型如图8所示,由于试验时在抛射管出口加装了透明的测量段,方便进行冰雹运动轨迹采集及速度测量,计算模型与其保持一致,另有研究表明在抛射管出口加装测量段对冰雹速度分布影响不大。图9所示为抛射管内气流流线,图10为抛射管内气流总压pt分布,图11为抛射管内气流静压ps分布,图12为抛射管内气流动压Δp分布,从抛射管入口至出口,在壁面摩阻作用下,总压逐渐降低;由于气流逐渐膨胀至大气环境中,静压逐渐降低;由于静压降低幅度大于总压降低幅度,因此气流动压逐渐增大,从而气流速度逐渐增大。

图8 计算模型及边界条件Fig.8 Computing domain boundary conditions

图9 抛射管气流流线Fig.9 Flow line in projectile tube

图10 抛射管内气流总压分布Fig.10 Total pressure distribution of air in projectile tube

图11 抛射管内气流静压分布Fig.11 Static pressure distribution of air in projectile tube

图12 抛射管内气流动压分布Fig.12 Dynamic pressure distribution of air in projectile tube

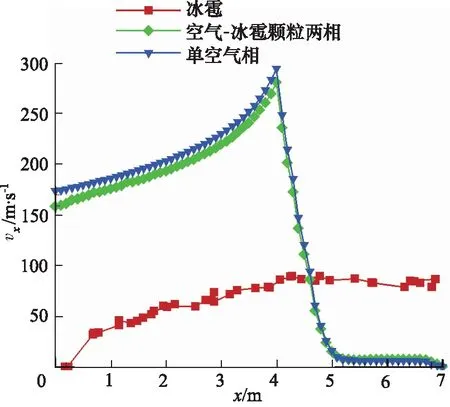

图13为气流速度及冰雹速度的对比结果。针对气流在抛射管内的流动,分别进行了耦合及非耦合工况下的计算。图中所列分别为单空气相在抛射管内的流动速度分布计算结果及空气-冰雹颗粒两相流动计算的空气速度分布和冰雹速度分布。对单空气相计算及空气-冰雹两相流计算这两种工况进行对比,气流在抛射管内的沿程速度变化规律基本保持一致,在壁面摩阻的作用下,沿着抛射管长度方向,气流总压逐渐降低。由于边界层充分发展,气流有效流通面积逐渐减小,且气流逐渐膨胀至大气环境中,因此气流速度逐渐增大。在离开抛射管出口后,高速气流与大气环境充分掺混,因此速度迅速降低。在抛射管入口处,由于颗粒与气流间存在较大的速度差,且气流密度较大,因此气流对颗粒的拖曳力较大,从而在入口段颗粒有较大的加速度。随着冰雹速度的增大,与气流间的速度差逐渐减小,且气流密度逐渐降低,因此对冰雹颗粒的拖曳力逐渐减小,从而颗粒加速度逐渐减小,增速逐渐放缓。

图13 气流及颗粒速度分布Fig.13 Gas flow and particle velocity distribution

由于颗粒的存在对气流形成阻力,因此空气-冰雹两相流计算条件下气流速度与单空气相计算结果相比较低。对应的空气-冰雹两相流计算气流流量为0.49 kg/s,而单空气相计算对应的流量为0.52 kg/s。

图14为抛射管内冰雹速度分布图,由于压缩空气的拖曳力作用,在抛射管内冰雹速度逐渐增大。在抛射管出口处冰雹速度最大可达89.95 m/s。

4 投放控制规律分析

进行螺旋叶片不同转速下,螺旋输送机的模拟计算,对螺旋输送机的控制规律进行分析。计算中分别设置螺旋叶片转速为50, 70, 90, 100, 120, 140 r/min。通过统计输送初始时刻及终止时刻控制体内部的冰雹颗粒数量,计算得到冰雹时均流量。图15为不同转速ω条件下对应的计算结果,随着螺旋输送机转速的增大,冰雹时均流量q呈线性增长趋势。针对不同发动机进行试验时,可通过调整螺旋叶片旋转速度调整冰雹输送流量;对于发动机在不同状态下的试验,也可通过调整转速调节冰雹流量。

图14 抛射管内x向速度分布Fig.14 x-direction velocity distribution in projectile tube

图15 冰雹输送流量规律计算结果Fig.15 Calculation results of hail transport flow

5 结论

发动机吸雹试验中需向发动机入口抛射较大数量的冰雹,且需持续数秒,针对投放量控制调节及冰雹抛射速度调节较难的问题,设计了一种螺旋输送机与压缩空气输送冰雹颗粒结合的连续冰雹抛射装置:

(1) 应用离散单元法与计算流体力学耦合计算方法对该新型冰雹抛射装置中冰雹运动输送过程进行了分析计算,冰雹首先在旋转的螺旋叶片带动作用下,从装料箱逐渐运动至抛射管入口,后在抛射管内部压缩空气的作用下,逐渐加速运动,最终以较高速度离开抛射管;

(2) 针对设计得到的螺旋输送机结构,进行了输送流量规律分析计算,分别进行了螺旋叶片在不同转速条件下,得到对应的冰雹输送流量,计算结算显示,螺旋叶片在转速50~140 r/min范围内,冰雹输送流量随着转速增加线性增长,具有较好的调节功能。