喷嘴性能试验器液压系统设计与仿真

2022-06-09

(沈阳工业大学 机械工程学院,辽宁 沈阳 110870)

引言

燃油喷嘴是航空发动机的重要零件之一,其性能直接影响到燃烧室工作的稳定性以及航空发动机的使用性能[1]。燃油喷嘴的作用是将燃油雾化,加速混合气体的形成,其雾化质量对燃烧效率、出口温度场等燃烧性能有着重要影响[2]。根据企业检修工作的需求,要研制用于检测多种型号飞机燃油喷嘴性能的试验器,测试喷嘴在一定压力下,喷射雾流的不均匀度以及雾化质量。

针对喷嘴类执行元件的压力控制,可使用多个溢流阀来调定压力,压力点相对固定,主要针对一种或少数的喷嘴测试使用,压力控制精度为±0.025 MPa[3]。毛军等[4]采用直动式伺服阀闭环控制压力,在0.25 MPa 压力范围内控制精度达±0.001 MPa。刘亚军等[5]采用自动减压阀控制喷嘴前压力,在3.9 MPa压力范围内,压力测量精度为±0.02 MPa。

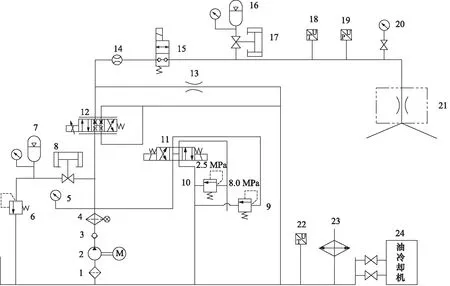

1.进油过滤器 2.油泵电机组 3.单向阀 4.过滤器 5、20.压力表 6、9、10.溢流阀 7、16.蓄能器 8、17.气动球阀 11.换向阀12.伺服比例阀 13.辅助喷嘴 14.流量传感器 15.电磁座阀 18、22.温度传感器 19.压力传感器 21.燃油喷嘴23.加热器 24.油冷却机图1 液压系统原理图Fig.1 Hydraulic schematic diagram

本研究是基于燃油喷嘴小流量、负载敏感性高的特点,使用伺服比例方向阀作为主控阀,在液压系统中增加辅助喷嘴及蓄能器以提高压力控制的稳态精度,借助AMESim仿真软件对压力控制系统辅助分析,根据分析的结果指导试验器的研发,以实现在0.862~2.068 MPa压力范围内压力稳态精度达到±0.01 MPa。

1 试验器研制需求及分析

根据研制要求,试验器的试验流程分为2项,不均匀度试验和打压试验。打压试验的压力值固定为6.5 MPa,不均匀度测试要求喷嘴前压力在0.862~2.068 MPa范围内任意一点可调。压力控制精度要求为±0.01 MPa,压力检测最小分辨率0.001 MPa,流量检测最小分辨率0.1 mL/min,试验器的工作介质为RP3航空煤油,喷嘴入口的温度范围为(20.0±1.0) ℃。针对不均匀度试验,重复试验精度要求用标准样件在相同条件下试验10次,出口流量的变化范围不超过 5 mL/min。

以上试验指标为喷嘴在试验器上喷射、雾化的前提条件,在各指标参数中,压力和流量均为被检测的主要参数,二者呈一定的正相关关系,其中压力作为最关键的被控因素,其控制精度决定了整个试验器的最终性能。

2 试验器液压系统构成及特点

试验器的液压系统构成如图1所示,其构成及特点如下:

(1) 供油压力分为2级,8 MPa溢流阀9在打压试验时使用,2.5 MPa溢流阀10在不均匀度试验时使用,使用换向阀11对二者进行切换,打压试验时关闭全部蓄能器;

(2) 在泵出口处放置皮囊式蓄能器7,充气压力1.5 MPa,吸收泵的脉动冲击[6],以保持供油压力的稳定;

(3) 被测喷嘴的通流面积很小,通过增加辅助喷嘴的方式增加通流面积,可增大压力区间对应的伺服阀阀芯行程范围,以提高压力的控制精度;

(4) 试验过程需要压力稳定时间较长,执行元件仅为喷嘴时,系统响应速度快,抗干扰能力差,在喷嘴前加入隔膜式蓄能器16,充气压力0.6 MPa,降低响应速度,以提高压力的控制精度[7];

(5) 使用加热器和油冷却机以及温度传感器共同作用,对温度进行实时检测反馈,及时控温[8],使燃油喷嘴的温度变化区间在19~ 21 ℃之间;

(6) 与变量泵、比例减压阀、比例溢流阀等控制方式相比,伺服方向阀的控制精度和响应速度相对更高[9-11],压力控制方案由伺服方向阀12、压力传感器19及工控机形成闭环控制,如图2所示。

图2 压力控制系统框图Fig.2 Pressure control system block diagram

3 基于AMESim的液压系统模型建立与仿真

3.1 伺服比例阀模型的搭建

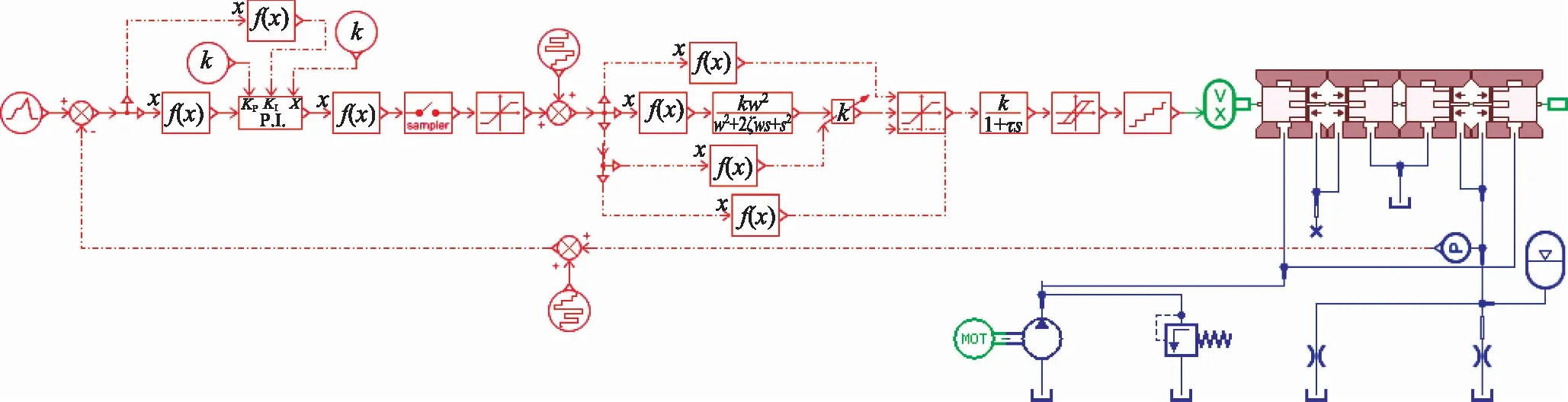

伺服比例阀是整个液压系统的核心部件,阀的各项参数指标决定了控制系统的性能,所以阀模型的真实性尤为重要。阀的模型建立分为两部分,控制部分和结构部分,控制部分调整阀的响应特性,结构部分调整阀的压力流量特性[12-14],如图3所示,是基于AMESim建立的伺服比例阀模型。

图3 基于AMESim的阀模型Fig.3 Valve model based on AMESim

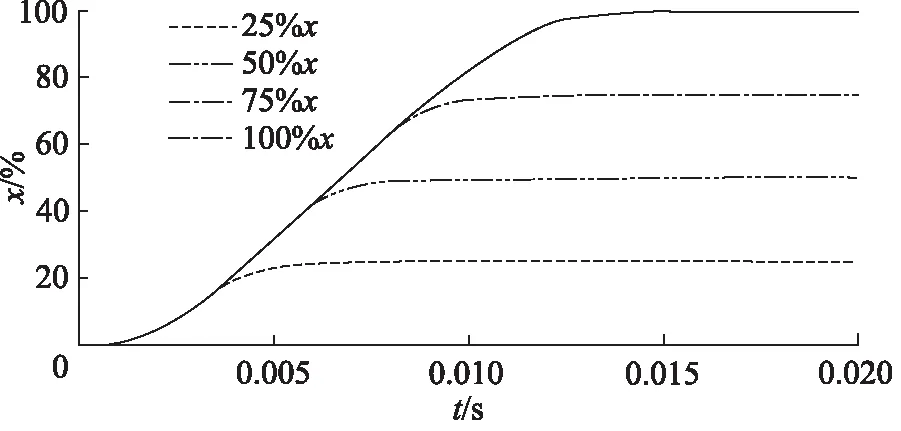

伺服比例阀的型号为迪普马的DXJ3系列最小通径阀,表1为伺服阀模型的主要参数,图4为阀的响应特性曲线,图5为阀的压力流量特性曲线,与阀样本曲线高度吻合。阀芯满行程的响应时间为15 ms,随着阀芯行程x下降,响应时间也相应缩短。当阀压降为1 MPa时,通过流量为2 L/min,压降为7 MPa时通过流量为5 L/min,最后加入0.2%的滞环和0.1%的分辨率模块以达到实际控制效果[15]。

图4 阀响应特性曲线Fig.4 Valve response characteristic curve

图5 阀压力流量特性曲线Fig.5 Valve pressure flow characteristic curve

表1 伺服比例阀参数Tab.1 Servo proportional valve parameters

3.2 液压控制系统模型的搭建

整个试验器的液压系统模型如图6所示,系统设置情况如下:

(1) 依据实际试验要求,压力的调压仿真区间为0.862~2.086 MPa,泵的排量为5 mL/r,电机转速1450 r/min,由于控制器为工控机,考虑阀的响应,将系统的控制设为周期50 ms[16];

(2) 在A/D采集信号及D/A发送信号的位置增加干扰,A/D干扰信号波动量取值范围为压力传感器量程的0.1%,D/A干扰信号取阀芯位移的0.2%,模拟现场的实际情况;

图6 基于AMESim的液压控制系统建模Fig.6 Hydraulic control system modeling based on AMESim

(3) 由于保密需要,将燃油喷嘴模型简化为直径0.25 mm的节流孔,辅助喷嘴为0.55 mm节流孔,2个节流孔的表达式:

(1)

式中,Qp—— 通过2个喷嘴的流量,L/min

Cd—— 流量系数

A1—— 辅助喷嘴节流口面积,m2

A2—— 实际喷嘴节流口面积,m2

Δp—— 节流口两端压力差,MPa

ρ—— 液压油密度,kg/m3

(4) 使用的算法为积分分离PID[17-18],当压力接近于设定值时,偏差接近于0,这时阀芯开口量控制主要来源于积分的累计值,积分系数低时,系统误差较大,积分系数加高,则会造成压力的超调。将积分部分分离:当系统误差较大时,取消积分环节,采用比例控制,避免由于积分累积引起系统较大的超调,当系统误差较小时,引入积分环节,采用比例积分控制,其数学表达式如下所示:

(2)

(3)

式中,u(k) —— 进入受控对象的控制变量

Kp—— 比例系数

e(k) —— 偏差信号

β—— 积分项开关系数

Ki—— 积分系数

e(j) —— 被累计的偏差信号

T—— 采样时间

ε—— 积分生效阈值

3.3 辅助喷嘴对压力控制的影响

将图6的控制算法部分去除,仿真增加不同大小辅助喷嘴,0.862~2.068 MPa压力区间对应的阀芯行程区间,仿真结果曲线如图7所示,从曲线可以看出,未加辅助喷嘴,0.862~2.068 MPa的对应的阀芯行程区间不足10%,加上0.55 mm辅助喷嘴的对应行程区间为64%。

图7 阀芯位移对应的压力Fig.7 Pressure correspond to spool displacement

在图6模型基础上,P值设置2,I值设置20,蓄能器关闭,给定0.862 MPa的压力阶跃信号,增加不同大小辅助喷嘴对压力控制影响曲线,如图8所示。仿真0.7 s后压力进入稳态,不含辅助喷嘴的压力最大值与最小值差为0.048 MPa;辅助喷嘴0.55 mm时,差值为0.016 MPa,辅助喷嘴1 mm时差值为0.014 MPa。从图7、图8曲线可以看出,辅助喷嘴的使用拓宽了压力区间对应的阀芯行程区间,从而提高了压力的控制精度。通过更换不同开口大小的辅助喷嘴,也可适配更多种类的喷嘴试验,但随着流量的加大,液压油的体积弹性模量对压力控制影响会逐渐减小,增加辅助喷嘴对压力精度的控制影响也会降低。

图8 辅助喷嘴对压力的影响Fig.8 Influence of auxiliary nozzle on pressure

3.4 蓄能器对压力控制的影响及仿真精度

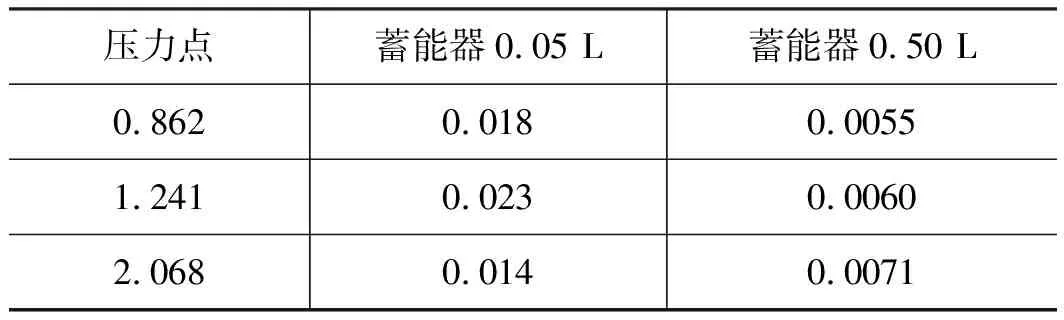

根据图6模型,P值设置70,I值设置161;给定压力信号为连续三段阶跃信号,为图9a上目标曲线。0~10 s时,压力为0.862 MPa;10~20 s时,给定压力值为1.241 MPa;20~30 s时,给定的压力值为2.068 MPa,这3个压力控制点也是喷嘴试验的3个主要测试点。在该设定条件下,蓄能器公称容积0.05 L以下时压力值振荡严重,故使用公称容积0.05 L与0.50 L的蓄能器对比分析。仿真曲线结果如图9a所示,图9b为图9a的6~7 s曲线放大图,图9c为图9a的29~30 s曲线放大图,表2为进入稳态时,压力最大值与最小值差值。

表2 压力稳态波动值Tab.2 Steady-state fluctuation of pressure MPa

根据仿真结果,蓄能器仅为0.05 L时,压力控制系统的响应极快,但稳定性较差,加入蓄能器虽会降低压力控制系统的响应速度,但对控制精度有着显著的提升。根据表中数据,压力控制系统仿真的理论精度值为0.007 MPa,在实际设备中,仍会存在一些非线性因素导致误差加大,但综合仿真结果来看,设计的喷嘴流量试验器可以达到预期的控制指标。

4 喷嘴性能试验器与压力控制精度结果

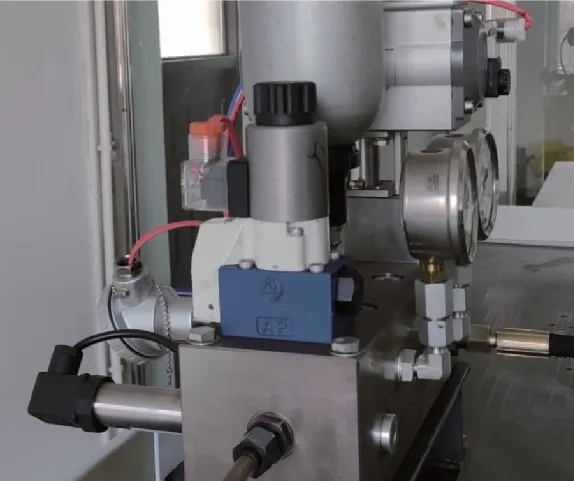

根据设计研究结果,制作的喷嘴性能试验器如图10、图11所示,可与液压原理图1互相对照,图11展示的部分为图1流量计14后的元件集成块,集成元件包括压力传感器、温度传感器、电磁座阀、蓄能器、气动球阀、压力表。集成块的输入端连接试验器内部泵站上流量计的出口,输出端连接测试的燃油喷嘴。

图9 仿真结果Fig.9 Simulation results

图10 喷嘴性能试验器Fig.10 Nozzle performance tester

图11 元件集成块Fig.11 Component integration block

将标准燃油喷嘴样件安装到试验器上,采集压力进入稳态后1 min的压力波动情况,如图12所示,压力设置值为0.862 MPa,压力波动范围为±0.003 MPa;压力设置值为2.068 MPa,压力波动范围为±0.007 MPa,满足设计要求。

图12 压力数据采集Fig.12 Pressure data acquisition

5 结论

(1) 针对飞机燃油喷嘴的性能检测设计了一台试验器,可检测多种喷嘴,压力控制能够在0.862~2.068 MPa范围内任意一点稳定,压力稳态精度可达到±0.01 MPa;

(2) 采用增加辅助喷嘴的方式解决小流量系统的控制特性,提高了压力控制的稳定性及精度,通过改变辅助喷嘴的大小,在一定范围内,可对多种喷嘴进行性能测试;

(3) 针对此类响应速度高、抗干扰能力差的液压系统,在执行终端放置合适大小的蓄能器,能够提高压力的稳态精度;

(4) 使用积分分离PID校正后的喷嘴流量试验器,在其响应速度及压力精度方面均有良好的控制效果。