给水泵最小流量循环阀结构设计及数值模拟

2022-06-09

(1.沈阳工程学院 机械学院,辽宁 沈阳 110136; 2.国家能源集团 辽宁电力有限公司,辽宁 沈阳 110500;3.沈阳工程学院 工程训练中心,辽宁 沈阳 110136)

引言

最小流量循环阀是锅炉给水系统中运行工况最恶劣的调节阀之一,如何保证其在高压差下的工作性能是目前研究的重点[1-3]。刘佳等[4]应用计算流体动力学(Computational Fluid Dynamics, CFD)对某新型最小流量循环阀流场进行了研究,结果表明迷宫流道可以满足良好的降压控速要求,阀门的整体通流性能良好。王玉成等[5]对3种不同结构的对冲式最小流量循环阀流场进行了数值模拟,得到了阀内压力分布,结果表明随着对冲次数的增加,压降逐渐减小。蒋旭平等[6]通过模拟研究了串联型和并联型迷宫流道的压力分布特点及阻力特性,结果表明串联型流道压降大,阻力系数大,而并联型流道降压过程更平缓。刘来全等[7]对迷宫流道增加了连接槽,改善了阀内的流动特性。张建华等[8]应用CFD软件对研发的最小流量循环阀内部流场进行了仿真,得到了阀内流动参数,结果表明迷宫流道可以实现逐级稳定降压和限制流速上升过快的作用。

从上述研究中可以发现,目前最小流量循环阀的研究侧重于流道的改进,本研究将对某600 MW机组的迷宫式最小流量循环阀进行改进,并利用Fluent软件对其内部流场进行研究,通过分析对比,探究不同流道通流面和不同流道数量对压降及流速调节效果的影响。

1 最小流量循环阀及其迷宫盘结构

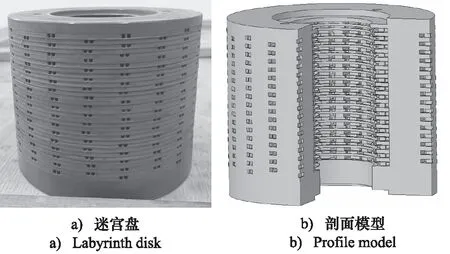

所研究的迷宫式最小流量循环阀样机如图1a所示,其结构主要由阀盖、阀体、阀杆、阀芯、迷宫盘和阀座6部分组成,阀体内部流体运行方式为流关型(即侧管道为进口,下管道为出口)如图1b所示。

图1 最小流量循环阀Fig.1 Minimum flow regulating valve

最小流量循环阀不同于其他种类阀门,由于其实际工况的特殊性,不光要承受介质带来的巨大压力,还要起到降压和调节流速的作用[7-8]。

迷宫盘作为最小流量循环阀的核心组成部分,如图2a所示,是阀内压力和速度变化最大的组件,由33层带有迷宫流道的盘片相互交错布置,经钎焊堆叠加工而成,每层迷宫盘片高度为3 mm,其剖面模型如图2b所示。

图2 迷宫盘及其剖面模型Fig.2 Labyrinth disk and its profile model

当高压高速介质从外侧流入迷宫盘时,其内部的多级90°拐角式流道将持续消耗介质能量,并对介质进行逐级降压,从而达到稳定降低介质压力、控制介质流速的作用,采用迷宫式结构可以有效地保证最小流量循环阀在高压差下的工作性能,避免汽蚀现象的发生[9-12]。

2 迷宫流道设计及流场分析

2.1 迷宫流道设计

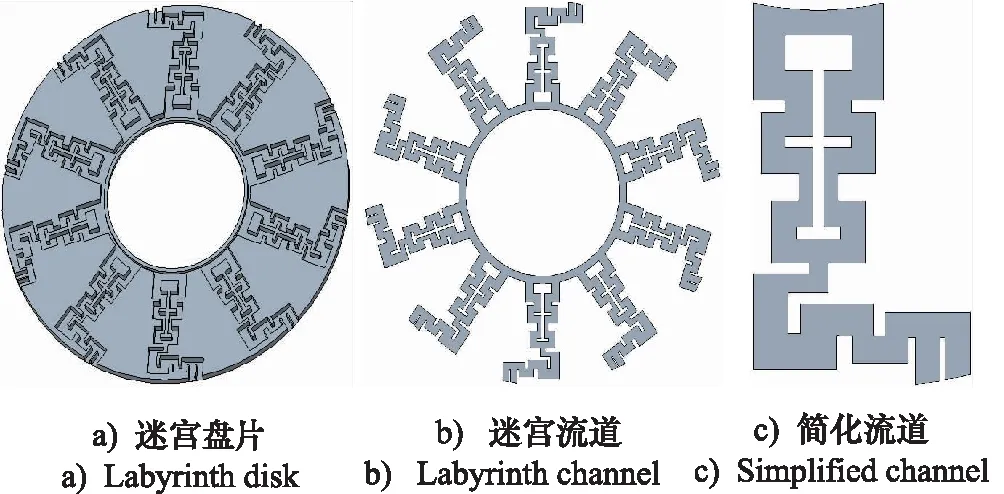

由于迷宫盘片内压力和速度变化极大,且压降主要发生在迷宫流道内,因此本研究将通过Fluent软件对原始和增宽(流道宽度增加1 mm)两种迷宫盘片进行模拟分析和对比,探究介质在不同流道通流面积时的工作性能,建立的迷宫盘片及其内部流道模型如图3a和图3b所示。

在分析过程中假定各层的迷宫盘片内流动状态相同,且由于盘片的各分支流道为周向均布,故可将较为复杂的流道模型简化为单一的流道模型,如图3c所示。

2.2 网格划分

将迷宫流道简化后的模型导入到Workbench Fluid Flow模块中,设定介质的进出口条件。由于阀门为流关型,流体运行方式为侧进底出式,按照迷宫盘在循环阀内的实际安装情况,设定迷宫流道外侧两细窄口为进口,内侧宽口为出口,其余各面均为壁面条件。

图3 迷宫盘片及其内部流道模型Fig.3 Labyrinth disk and its internal channel model

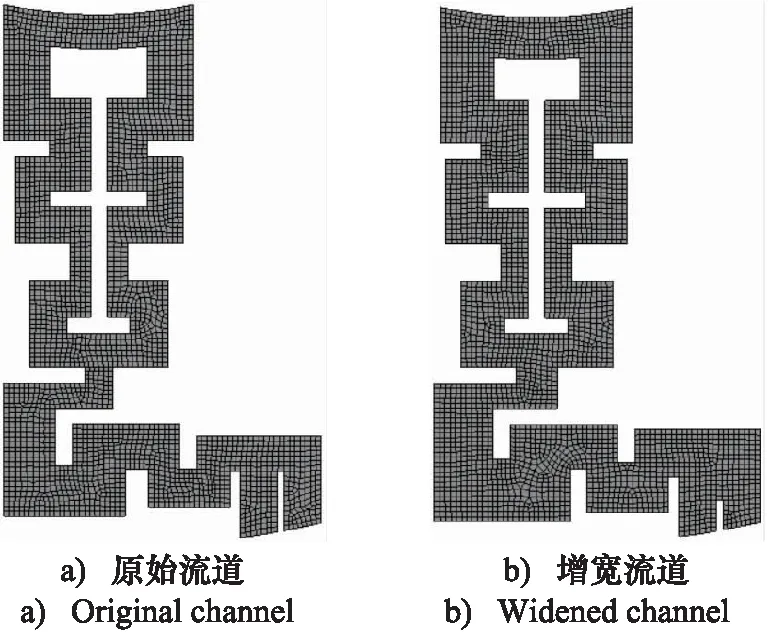

将两种流道模型导入网格划分模块中进行网格划分。为保证计算结果的精确性,网格函数和网格方式分别采用Curvature和MultiZone来进行加密网格划分处理,网格映射类型为Hexa。网格划分后两种模型的节点数和单元数见表1所示,网格划分后模型如图4所示。

表1 网格数量统计Tab.1 Mesh quantity statistics

图4 网格划分模型Fig.4 Meshing model

2.3 流道流场分析

将两种划分好的网格模型导入Fluent分析模块中,进行边界条件的设定。流道的进出口均设置为压力边界条件,进口处压力为30.4 MPa,温度为190 ℃,出口处压力为1.0 MPa,壁面绝热,且无滑移;流动介质为液态水,动力黏度系数为0.001003 Pa·s;压力-速度耦合方式采用SIMPLE,梯度差值格式采用Green-Gauss Node-Based,由于所要分析的模型内部流场压力梯度较大,因此压力差值格式采用PRESTO!来进行计算;在计算中为接近真实流场环境,提高求解的稳定性,加快收敛速度,计算前采用初始化流场设置;最大迭代步数为1000步,采用自动时间尺度,目标残差值为10-3。

分析所采用的湍流模型为标准k-ε模型。标准k-ε模型广泛的应用于实际工程研究中,适用于高雷诺数下的湍流流动,对于不同类型的流动模拟均具有良好的普适性,易于求解收敛,且收敛速度较快[13-15]。

如图5a和图5b所示,为两种迷宫流道求解出的压力云图。在不同通流面积下,介质压力沿流动方向上均呈现出逐级递减的趋势,最大压力均发生在流道的进口位置,且流至出口处降至最低。每当介质流经迷宫流道的90°拐角式降压级时,都会极大地消耗介质能量,将整体较大的压差,转变为若干个小压差。两种迷宫流道均实现了平稳降压的预期目标,原始流道的整体压降为29.3 MPa,增宽流道的整体压降为29 MPa。增宽流道与原始流道相比,虽然通流面积大,分布在各个降压级上的压力小,但整体压降效果并不如原始流道,反而减小了0.3 MPa。

图5 流道流场分析结果Fig.5 Flow field analysis results of two channel

图5c和图5d为两种迷宫流道的纵向剖面速度云图。通流面积的变化并不会对介质流速分布情况造成较大影响。两种结构中的高速介质流均集中产生在流道通流面积突变处的前半段降压级上,且在流动过程中呈现低速流与高速流分离的特性,低速流集中在壁面边缘,而高速流集中在中心处。由于截面突变引发的回流对冲现象,两种迷宫流道的最大流速均产生在流道前半段降压级的拐角处,流至流道后半段降压级时流速逐渐减缓。原始流道的最大流速为115.5 m/s,出口平均流速为13 m/s,增宽流道的最大流速为126.5 m/s,出口平均流速为16 m/s,两种迷宫流道的流速均得到了很好的控制。

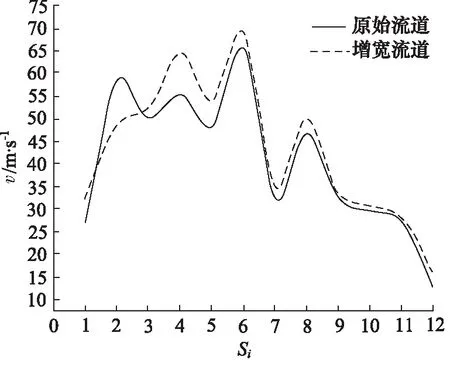

为了更加直观地对比和分析流道内部的流场特性,在两种迷宫流道通流面积变化最大处分别截取了12个截面(见图6),其中截面1和截面12分别为流道的进口截面和出口截面。

图6 流道截面示意图Fig.6 Channel section diagram

图7和图8分别为两种迷宫流道所对应截面Si(i=1,2,3,…,12)处求解出的平均压力和平均速度变化曲线图。

从图7可以看出,两种迷宫流道压力变化曲线极为相似,在截面6~12处接近重合。原始流道在截面1~6压力下降较慢,在截面4~8处下降较快。增宽流道则与之相反,在截面1~6处压力下降较快,在截面4~8下降较慢,说明增宽流道的压力变化主要发生在前半段,此处承担了大部分压降。两种迷宫流道在截面5处均存在一个较为明显的压力梯度变化,可能是由于流道中第11级降压级通流面积变化造成的,但增宽流道相较于原始流道,除截面5处,在截面2,7,9处均存在明显的压力梯度变化。

图7 两种流道截面压力变化曲线图Fig.7 Pressure change curve of two kinds of channel section

图8 两种流道截面速度变化曲线图Fig.8 Velocity curve of two kinds of channel section

从图8可以看出,原始流道的截面速度变化曲线除截面2处,均位于增宽流道流道的下方,整体流速明显小于增宽流道。两种迷宫流道的截面速度变化曲线在截面2,4,6,8处均产生了明显的速度骤增变化,呈现出一种忽升忽降的特性,这是由于通流面积突变造成的。流道中连续的曲折变化引发了介质间的回流对冲现象,极大地消耗了介质能量,介质速度也得到了抑制。两种迷宫流道在截面9~12的出口段,速度下降均逐渐趋向于稳定,介质速度均得到了有效控制。

3 最小流量循环阀整体流场分析

3.1 阀门流场分析

建立最小流量循环阀样机模型(迷宫盘为10流道)和采用相同结构的12流道最小流量循环阀模型,利用Fluent软件来探究不同流道数量对阀门工况的影响。

图9 阀门流场分析结果Fig.9 Valve flow field analysis results

图9a和图9b为求解出的阀门整体压力云图。高压介质从流场入口进入,首先会对靠近进口侧的迷宫盘外围流道进行冲刷,后经呈环状的腔体导流作用后,均匀流入迷宫盘流道内,压力分布合理。此外,两种模型的进口段及出口段所能提供的压降作用都很小,压降主要集中在迷宫盘流道内。

图9c和图9d为模型的纵向剖面速度云图。12流道模型整体的流速略高于样机模型。由于阀门结构为角阀,介质从迷宫盘各个流道流出后,自上而下运动,流速提高,流至阀门出口处逐渐趋于平缓。经计算,样机模型的最高流速为68.2 m/s,出口处流速为15.4 m/s,12流道模型的最高流速为69.1 m/s,出口处流速为18.3 m/s。

为进一步分析最小流量循环阀整体内部流场的压力分布情况,分别截取了两种模型迷宫盘的中心截面,并求解出了压力云图,如图9e和图9f所示。介质自迷宫盘外侧流入,在进口处压力最高,流至出口处压力降至最低,两种模型的整体压力变化均呈现出逐级递减的趋势,但12流道模型在迷宫盘内的压力小于样机模型,压力下降更为均匀,结构也更为合理。说明在相同压降工况环境下,流道数量越多,分布在各个流道上的平均压力也就越小,压降效果也就更好。

3.2 阀门试验验证

通过对全开状态下的最小流量循环阀样机进行流量试验来验证仿真结果的可靠性。

样机模型仿真结果与流量试验结果的对比数据如表2所示。两者流量相差4%,压降相差0.3%,仿真值与试验值的误差在5%以内,表明最小流量循环阀仿真模型准确,具备较高的可靠性。

表2 仿真与试验对比数据Tab.2 Simulation and test comparison data

4 最小流量循环阀流量特性分析

以12流道最小流量循环阀模型作为研究对象,进一步分析其通流性能。以10%阶梯分别建立10%~100%,共10个不同开度情况下的循环阀模型,并对这10个循环阀模型分别进行了数值模拟,求解出了不同开度情况下的流量特性,如图10和图11所示。

图10 阀门流量特性曲线图Fig.10 Flow characteristic curve of valve

图11 流动参数与相对开度关系图Fig.11 Relationship between flow parameters and relative opening

图10为不同开度K下阀门的流量特性曲线图。随着阀门的开度不断增加,其流量Q也随之提高,整体趋势为线性增长,且增长率较为平稳。

图11为不同开度K下阀门出口速度v1和压降Δp的变化情况。阀门在各开度下的出口速度和压降变化均不大,波动情况较为平稳,阀门的出口速度稳定在18.3 m/s左右,压降稳定在29.4 MPa左右,说明12流道最小流量循环阀的调速和压降效果显著,通流能力良好。

改进后的12流道最小流量循环阀仿真结果与文献[4]中所研究的某新型最小流量循环阀的试验数据对比见表3所示。两种循环阀的流量特性均呈现为直线流量特性,除出口速度略高于文献[4]中的循环阀,改进后的12流道最小流量循环阀在各开度流量上升趋势更加平稳,出口处压力p1更小也更加稳定,因此具备更好的通流能力。

表3 阀门仿真试验对比数据Tab.3 Valve simulation and test comparison datas

5 结论

(1) 迷宫流道可以将单个大压差转变为多个小压差,实现稳定降压和调控流速的作用;

(2) 扩增流道通流面积,压降会更集中在流道的前半段降压级上,在后半段降压级上的压降作用减弱,整体流速增加;

(3) 增加流道数量可以使作用在单个流道上的压力减小,压力下降更为均匀,压降效果更好,但流速控制能力稍有减弱;

(4) 改进的12流道最小流量循环阀呈现为直线流量特性,其出口流速和压降变化并不会随阀门开度增加而产生明显的波动,通流能力良好,研究结果可以为相关产品的设计和研发提供一定的参考。