蒸发式冷凝器喷淋区循环水温度分布特征

2022-06-09吴娜周亚素张恒钦

吴娜 周亚素 张恒钦

1 东华大学环境科学与工程学院

2 上海良机冷却设备有限公司

0 引言

冷凝器,节流阀,蒸发器及压缩机作为常规制冷系统的四大基本组件,其中冷凝器性能是评价整体制冷系统优劣的重要指标之一。不论在空调冷藏还是在生产工艺中,冷凝器都是非常重要的热交换设备。冷凝器按其冷却介质和冷却方式不同可分为风冷冷凝器,水冷冷凝器和蒸发式冷凝器。与水冷式冷凝器和风冷式冷凝器相比,蒸发式冷凝器具有节水、节能、结构紧凑占地面积少的优点[1-2]。

蒸发式冷凝器与水冷冷凝器和风冷冷凝器主要的区别在于换热过程中潜热换热占主要作用,有研究表明相对于风冷或水冷凝式系统,蒸发式冷凝系统可节能11%~70%[3-4]。换热盘管作为蒸发式冷凝器最重要的部分,国内外学者对此进行了很多的研究,申江[5]等人利用实验证明了蒸发式冷凝器靠潜热带走热量时具有更高的换热效率。王少为[6]、蒋翔[7]等人建立蒸发式冷凝器试验台研究风量水量等相关参数对蒸发式冷凝器性能的影响,探究影响因素的最佳范围值。

综上可知,蒸发式冷凝器中风量、水量对其性能影响意义重大,循环水作为制冷剂将热量传递到空气流的中间介质,它的温度变化特征也需要进一步的探究。基于自行设计搭建的蒸发式冷凝器制冷系统试验台,本文拟研究分析在不同的风量和水量下,蒸发式冷凝器喷淋区的循环水温度分布特征,进一步丰富喷淋区研究体系,为以后研究提供条件。

1 实验装置简介

制冷系统试验台包括蒸发式冷凝器,节流阀,板式蒸发器,压缩机以及一些辅助设备等。蒸发式冷凝器主要由换热部分,水系统,风系统三部分组成,换热部分包括换热盘管以及填料,填料作用是冷却循环水。喷淋水系统包括集水池、循环水泵以及喷嘴。风系统包括进风口和风机。图1 为蒸发式冷凝器示意图:

图1 蒸发式冷凝器示意图

蒸发式冷凝器的工作原理:来自压缩机的高温高压制冷剂进入蒸发式冷凝器换热盘管系统,循环水泵从集水池抽水送到盘管上方的喷淋系统,循环水由喷嘴喷淋到填料表面进行冷却,而后落到盘管上形成水膜,管内制冷剂冷凝将热量传递到水膜,水膜与空气进行热质交换,风机运作,空气在风机的驱动下流过盘管,将热量带出蒸发式冷凝器,而未蒸发的喷淋水落入集水池,进入下一次循环。由工作原理可知喷淋区包括循环水从填料区到换热盘管区再到集水池整个区域。

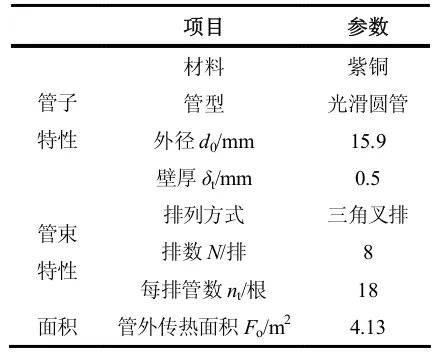

蒸发式冷凝器中最重要的部分为换热盘管,实验中换热盘管参数见表1:

表1 换热盘管参数

实验测试参数及仪器见表2:

表2 测量参数及仪器

实验分析前引入两个相关概念,迎面风速和喷淋密度。迎面风速u指单位横截换热面积内通过的风量,单位为m/s。与风量Gf关系式如下[8]:

式中:Vf为风量,m3/h;Sf为进风口处截面积,m2。

喷淋密度Γ指单侧传热管单位管长内的喷淋循环水流量,单位为kg/(m·s)。叉排管喷淋密度Γ与喷淋水量Gw关系式如下[8]:

式中:Gw为水量,kg/s;nt为每排管数;L则为每根管长度,m。

实验风速选取范围为:1.48~2.91 m/s,喷淋密度选取范围为:0.02203~0.03452 kg/(m·s),空气干球温度25℃,湿球温度为19.6℃,循环水补水温度为21℃左右。探究不同风速以及不同喷淋密度的情况下,循环水在喷淋区的温度分布。

2 循环水温度动态变化特征

蒸发式冷凝器运行工况分别为迎面风速u为2.22 m/s、喷淋密度Γ为0.02803 kg/(m·s)和迎面风速u为1.48 m/s、喷淋密度Γ为0.02203 kg/(m·s)时。观察循环水落到水池后水池内水温随时间变化过程,如图2 所示。

图2 循环喷淋水随时间的变化

由图2 可以发现,两个工况运行时循环水温度均会先随时间变化,然后在15 分钟左右稳定,迎面风速u为1.48 m/s、喷淋密度 Γ 为0.02203 kg/(m·s)的工况循环水温最终稳定在26.3℃左右。迎面风速u为2.22 m/s、喷淋密度Γ为0.02803 kg/(m·s)的工况循环水温最终稳定在23.8℃左右。分析原因,迎面风速小喷淋密度小时,流过的空气带不走管内工质传给水膜的热量,导致循环水中的热量累积,温度升高。当迎面风速和喷淋密度都增加时,空气与水膜的接触面积增加,流过的空气可以带走水膜中大部分的吸热量。所以结论是循环水温度经过一段时间,最终会达到一个温度平衡点,稳定温度值随工况的不同有所变化。

3 迎面风速对循环水温的影响

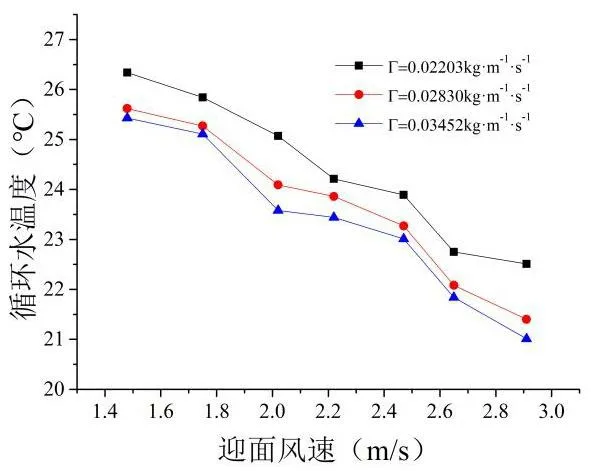

蒸发式冷凝器管内工质的冷凝热量主要靠空气带走,所以空气流量对换热盘管的换热性能十分重要,实验通过调节风机频率改变迎面风速。刚运行时循环水温度会随时间变化,经过一定时间后循环水温度基本稳定,此时水池里稳定的水温随风速的变化如图3 所示。图中为蒸发式冷凝器运行工况将喷淋密度分别调节为0.02203 kg/(m·s),0.02803 kg/(m·s),0.03452 kg/(m·s)。

图3 循环喷淋水随风速的变化

如图3,观察实验数据可知循环水的温度随着迎面风速的增加逐渐降低。这是由于迎面风速的增加,管外空气更新加快,带走更多热量,管外热质交换加剧,循环水温度降低。同时发现迎面风速在增加到一定量之后循环水温度的降低趋势在减小,这是因为空气和水的热质交换趋近饱和,迎面风速的增加对循环水温度影响变小。同时可以发现,迎面风速一定时,实验范围内喷淋密度越大,循环水温度越低。

4 循环水温度纵向分布特征分析

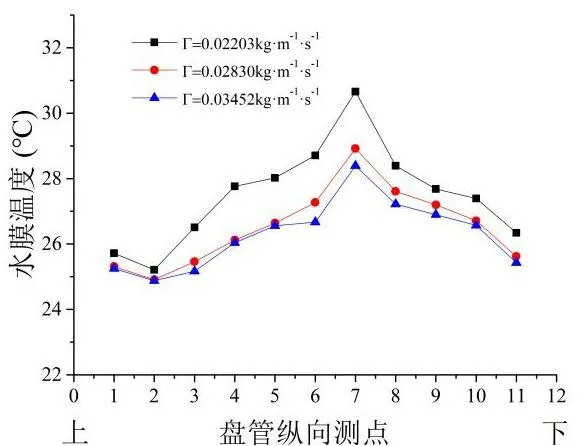

由以上分析可得循环水的温度总会稳定在某一数值且与迎面风速和喷淋密度有关,在此基础之上分析循环水在喷淋区沿高度方向上的温度分布。为测试水膜温度,在填料区上下各布置1 个热电偶,换热盘管区共8 排盘管,每排布置1 个热电偶,集水池内布置1 个热电偶。图4~9 为固定喷淋密度为0.02203 kg/(m·s),0.02803 kg/(m·s),0.03452 kg/(m·s)时,通过改变风机频率得到的不同迎面风速情况下循环水温度纵向分布图。

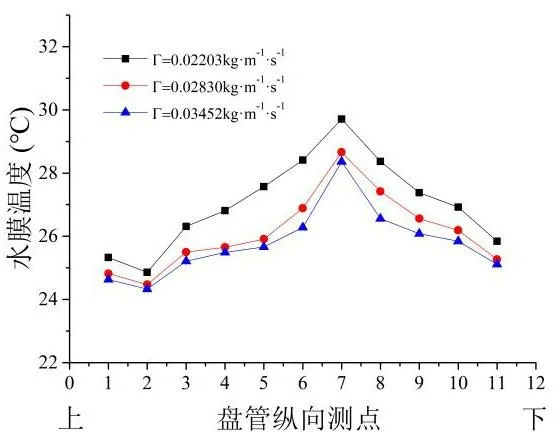

如图4 和图5,分别给出了风速为1.48 m/s 和1.75m/s 时喷淋区由上到下循环水温度的分布情况,从图中可发现在换热盘管第五排(测点7)处存在循环水温度峰值,这是由于空气从下部风口到达此处时相对湿度增高,焓值增大,水膜表面水分难以蒸发,空气带不走热量,潜热换热效果变差。而循环水从填料中落下经过四排盘管到达此处时,循环水温度增加,与管内制冷剂温差减小,显热换热效果变差,因此循环水温度峰值点即为换热效果最差点。盘管部分循环水温度峰值点纵向往上以显热换热为主,往下以潜热换热为主。

图4 迎面风速为1.48 m/s 时水膜温度分布

图5 迎面风速为1.75 m/s 时水膜温度分布

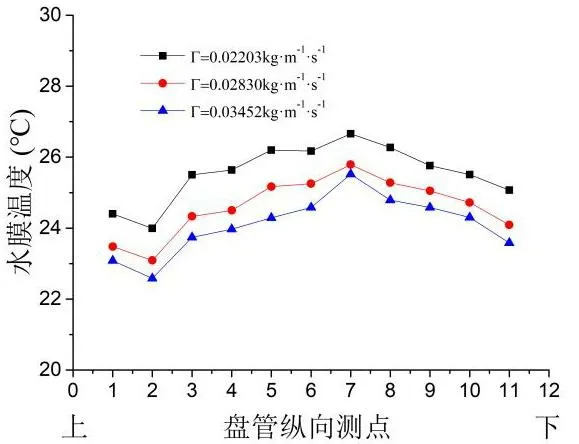

图6~8 为迎面风速增加为2.02 m/s、2.22 m/s、2.47 m/s 时的循环水温度纵向分布图。观察图6~8,发现随着迎面风速的增加,循环水温度峰值由盘管第五排(测点7)渐渐变为第三排(测点5)。

图6 迎面风速为2.02 m/s 时水膜温度分布

图7 迎面风速为2.22 m/s 时水膜温度分布

图8 迎面风速为2.47 m/s 时水膜温度分布

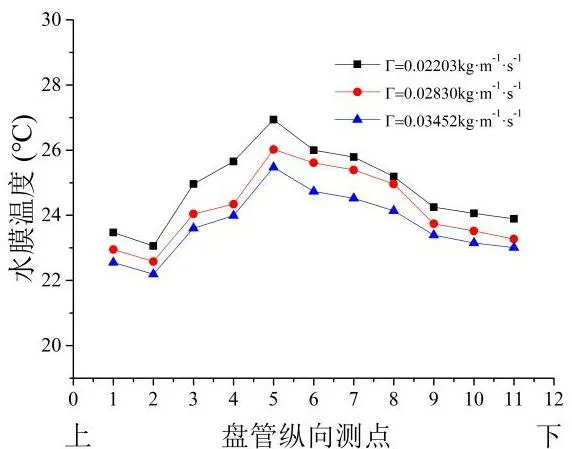

从图9~10 可以发现,循环水温度峰值稳定在了盘管第三排。换热盘管区潜热换热部分占比增加,显热换热部分占比降低。

图9 迎面风速为2.65 m/s 时水膜温度分布

图10 迎面风速为2.91 m/s 时水膜温度分布

综上可知,盘管部分的换热由两种方式组成,分别是水膜和管内工质的温差显热换热以及水膜表面的蒸发潜热换热。循环水温度在喷淋区沿高度方向从上到下的整体趋势是循环水先经过填料进行一定降温冷却,从填料落下后在接触到盘管时温度上升,上升到一个峰值后慢慢下降,并且随着风量一步步增加,循环水温度曲线中的峰值温度由盘管第五排(测点7)上移到第三排(测点5),这是因为风量较小时,空气由下至上从风口上升到盘管第五排(测点7)时,相对湿度很高,水膜边界层内水蒸气分压力和主体空气的水蒸气分压力存在差异很小,水分蒸发效果较差,盘管部分整体换热大部分由管内制冷剂和水膜的温差推动,即以显热换热为主。风量增加后,空气的更新速度加快,空气在掠过盘管时相对湿度可以维持在较低的水平,水膜与空气的质量交换过程得到强化,蒸发散热效果变好,同时风速的增加加剧水膜表面的湍流程度,增强水膜和空气的对流换热,此时整体换热由焓差推动,即以潜热换热为主。所以循环温度峰值的上移是因为风量的增加使潜热换热量占总换热量的比例增加,显热换热量占比降低,蒸发式冷凝器整体换热效率提高。

5 总结

通过本实验研究分析可得以下结论:随着风量的增加,集水池内循环水温度逐步降低,且降低幅度会逐渐减小。在固定风量水量工况下,循环水温度最终会稳定在某一温度值。喷淋区纵向循环水温度分布中存在峰值,且随着风量的增加,峰值位置上移,换热区域的潜热换热量占比增加、显热换热量占比减小,蒸发式冷凝器换热效率提高。