面向碳中和的海上风电制氢技术研究综述

2022-06-09颜畅黄晟屈尹鹏

颜畅,黄晟,屈尹鹏

(湖南大学电气与信息工程学院,长沙 410082)

0 引言

2020 年9 月22 日,我国在第七十五届联合国大会上提出了“二氧化碳排放力争于2030年前达到峰值,并争取2060年前实现碳中和”。2021年10月24日,国务院发布《中共中央国务院关于完整准确全面贯彻新发展理念做好碳达峰、碳中和工作的意见》(以下简称《意见》)、《2030 年前碳达峰行动方案》(以下简称《方案》)。《意见》和《方案》明确指出,完成好能源行业在碳达峰、碳中和工作中的历史使命和优化现有能源结构,需加快构建清洁低碳安全高效能源体系。针对当下能源安全、气候变化等相关问题,要坚定地加快推进能源转型,从化石燃料转向可再生能源。

近年来,国内外可再生能源装机规模飞速增长[1]。据《全球风报》和国家能源局统计[2-3],2021年,全球风电装机容量达到837.00 GW,中国风力发电总装机容量突破300.00 GW。全球陆上风机装机容量新增72.50 GW,比2020 年新增容量下降了18%。与之相比,全球海上风电新增装机容量21.10 GW,是2020 年的3 倍多,海上风电总容量达到57.00 GW。2021 年我国海上风电新增装机容量16.90 GW,占全球海上风电新增装机总量的80%且超过2020年的国内累计装机容量,2021年国内累计装机容量达26.39 GW,跃居世界第一[4]。

我国氢能产业也发展迅速。到2020 年年底,我国氢燃料电池汽车保有量超过7 000 辆、建成加氢站超过100 座,成为全球最大的氢燃料电池商用车生产国。各地产业布局加速,截至目前已有20多个省(市)、40 多个地市发布氢能规划和指导意见;已建成(或规划)30 余个氢能产业园区[5]。与此同时,欧盟委员会也作出承诺,即到2050 年实现碳中和。在《欧洲气候中性氢能战略》中,提到氢能源能够应用于工业、建筑和交通运输等现代社会的主要部门[6]。

氢能具有高能量密度、可储存运输、高转化效率、适用范围广和环保无污染等特点,被广泛认为是大规模转化剩余可再生能源电力的方式之一[7]。海上风电制氢既可以利用氢能储存电能以平抑海上风电输出的波动性,解决深远海电力输送成本高的问题,还可以利用海上风电较低的度电成本提高电解制氢的收益。

针对海上风电与电解水制氢之间关键技术,英国、德国、丹麦等欧洲国家以及美国、日本已进行了大量长期的研究,并实施了一系列海上风电耦合制氢示范工程。相比之下,我国海上风电制氢技术还有待进一步发展。本文对国内外风电制氢技术进行归纳,总结海上风力发电与制氢储氢研究进展,并对未来的研究方向进行展望。

1 海上风力发电技术

风能是当今开发程度较高的可再生能源之一,与陆上风电相比,海上风电场项目具有更高的风能利用率、更高的容量因数和更高的社会接受度[8]。海上风电的容量因数一般可达40.0%~50.0%,苏格兰Hywind Scotland漂浮式海上风电场的容量系数甚至可达56.0%,远高于太阳能光伏发电的26.0%和陆上风电的31.5%。在广东、福建等省,海上风电的有效利用小时数最高可达4 500。江苏省陆上风电的平均有效利用小时数预计在2 000 以上,而海上风电的平均有效利用小时数可达到3 000以上。

1.1 海上风电基础结构

海上风电基础结构是保障风电机组安全运行的关键部分。海上风电机组的载荷包括以大偏心弯矩为主的运行荷载和由天气(特别是海浪、台风等极端天气)引起的波流荷载等。海上风电基础结构可通过将载荷传递至海床或利用基础与系泊系统之间的耦合作用抵抗载荷。在海上风电场的总投资中,随着风电场建设地点海水深度的增加,基础结构建设成本占风电场总成本的比例可由16%增至30%。因此,选择合适可靠的基础结构,对于风电制氢系统的建设有重要的意义[9]。

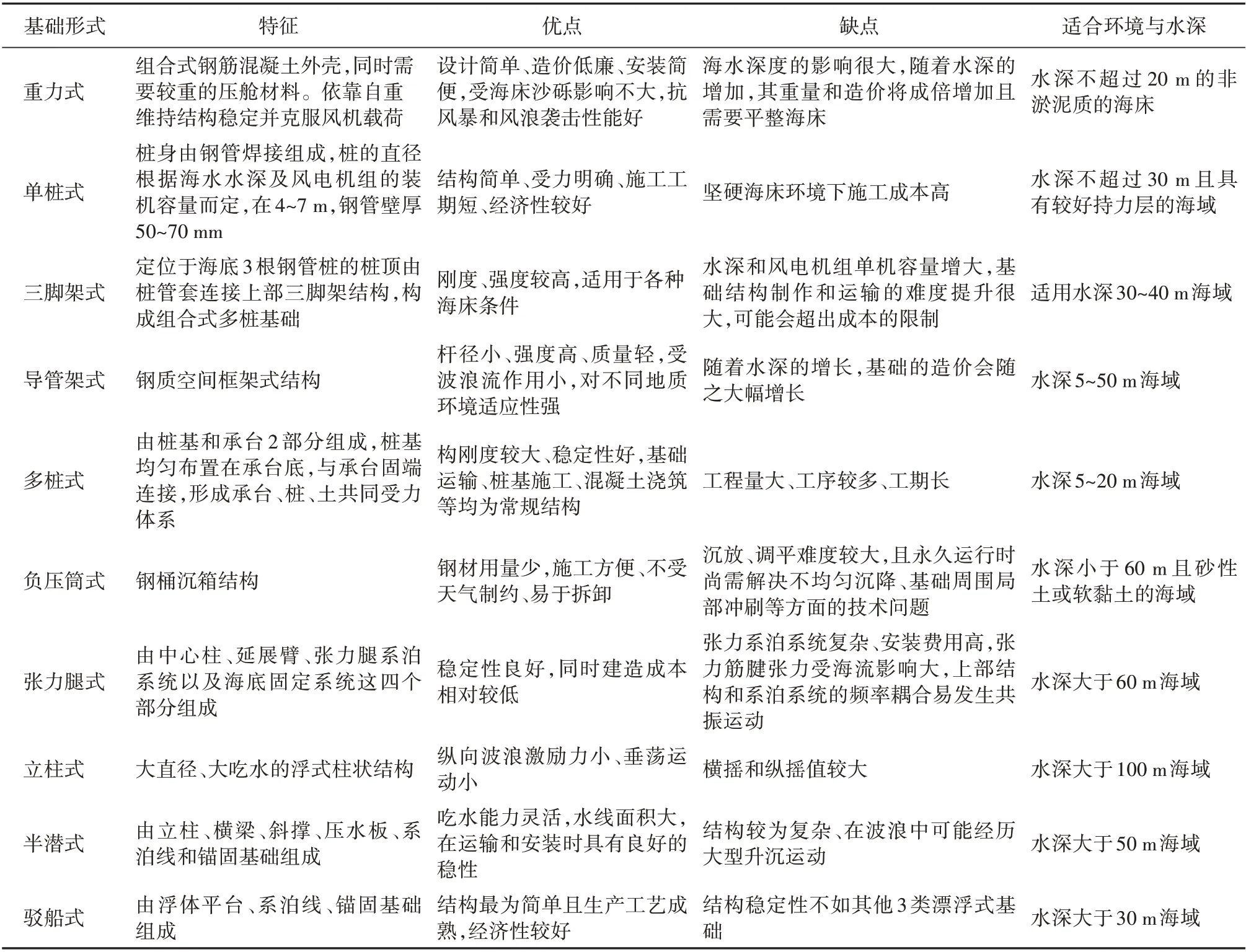

海上风电基础结构主要可分为固定式基础结构和漂浮式基础结构,固定式基础结构主要分为重力式基础、单桩式基础、三脚架式基础、导管架式基础、多桩式基础和负压筒式基础等。漂浮式基础结构主要分为张力腿式基础、立柱式基础、半潜式基础和驳船式基础等。常见的海上风电机组基础结构特点见表1[10-18]。

表1 常见海上风电基础结构特点Table 1 Common structural features of offshore wind turbines

在35 m 以下水深海域,风电基础结构主要采用固定式,其中单桩式基础结构是最受欢迎的,国内外约有80%以上的海上风电机组采用此类结构。35~50 m 水深是公认的采用固定式基础和漂浮式基础结构的分水岭,风电基础结构形式的选择具体可通过对比投资成本以及技术施工难度进行抉择。水深超过50 m 时,风机基础结构最低固有频率很接近波浪主波频率,底部固定基础很难满足设计要求,固定式基础结构经济性降低。对于大水深和软海床,因为采用漂浮式基础结构的风电机组,其总成本仅随着系泊线长度或制氢系统容量等增加而略有增加,相较于固定式基础结构通常更具有成本效益。

我国沿海省份山东、江苏、浙江、福建、广东均是我国用电负荷大省。相较于陆上风力资源,海上风力资源靠近我国负荷中心,避免了风电的远距离传输,便于电网就地消纳。我国海域主要包括渤海、黄海、东海、南海,其平均水深分别为18,44,370,1 212 m 左右。我国拥有大面积的浅海平原和深海平原[19],沿海各省份漂浮式风电场发展潜力巨大。海上风电场未来将由近海向深远海发展,由固定式基础结构向漂浮式基础结构发展。

1.2 海上风力发电机技术

根据转子励磁方式,同步风机可分为永磁同步风机和电励磁同步风机[20]。根据风轮机与发电机的连接方式,风机可分为直驱风机和非直驱风机,其中非直驱风机包括双馈风机和半直驱风机。

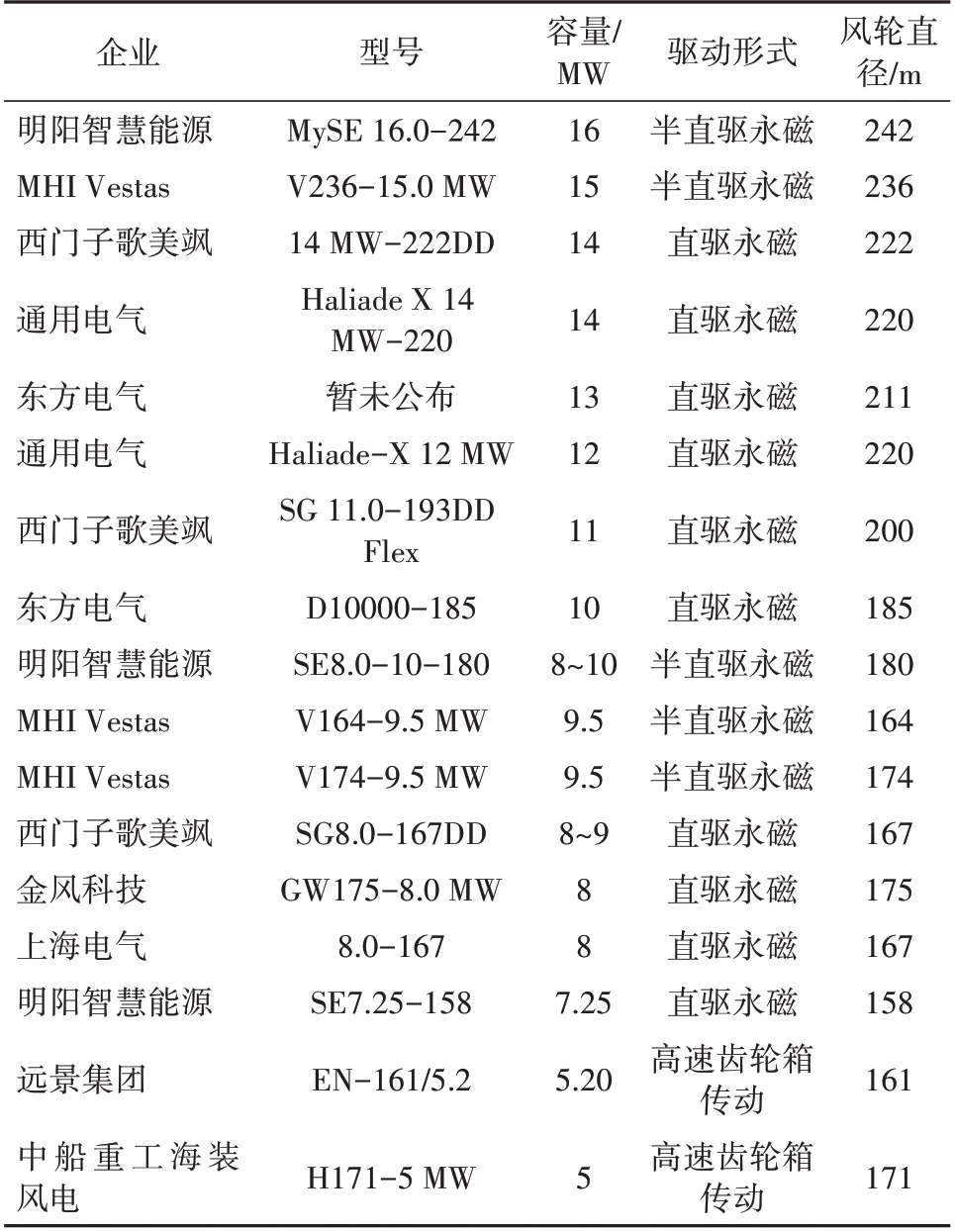

目前海上风电机组向着“大容量、轻量化、高可靠”趋势发展。对于海上风力发电场,建设成本将占投资的70%。风力发电机越大,发电机的连接和维护成本将显著减少,因而出于成本的考虑,海上风机单机容量越来越大。已公布的国外最大单机容量风电机组为MHI Vestas 的V236-15.0 MW,国内最大单机容量风电机组为明阳智慧能源集团股份公司的MySE 16.0-242,全球风电供应商主要海上风机型号见表2。

表2 国内外供应商主要海上风机型号Table 2 Main models of offshore wind turbines from domestic and foreign suppiers

目前,海上风机的主流为永磁直驱风机。随着功率等级的升高,传统永磁风机的体积重量将成倍上升,这意味着超大功率等级的传统风机其运输成本与吊装成本极高。增加风力发电机的功率密度以减小其体积和重量也是目前的研究热点。Sethuraman 等人[21]利用机器学习和多材料增材制造实现磁拓扑优化,提出了一种15 MW 直驱永磁风力发电机新设计,可实现发电机减重15.1 t。在此基础上,Sethuraman 等人[22]又提出了一种直驱永磁风力发电机形状优化方法,改变贝塞尔曲线上的控制点来研究不同磁铁形状对风机性能的影响并通过优化控制点使扭矩密度最大化。通过增材制造,利用该方法产生的平滑风机形状最多可以为15 MW直驱永磁风力发电机减重20.0 t。

超导材料高于传统铜线100 倍的超强载流能力,超导风力发电机的功率密度极高,其体积与重量可降到传统电机的一半以下,可以从根本上解决目前海上风机面临的扩容难题。凭借在美军项目中船舶推进电机上的技术积累和自身超导领域的技术研发实力,美国超导公司的Seatitan风机发电机组技术理论上可设计直径约为5 m,质量约160 t 的10 MW 高温超导直驱发动机,而同输出功率的永磁直驱电机直径要达到10 m,质量也要超过200 t。

Zhu G 等人[23]将遗传算法与有限元分析相结合,对基于田口法敏感性分析确定的影响变量进行优化,提出了一种高温超导调制永磁风力发电机的优化设计方法。Kim 等人[24-25]设计了大型高温超导风力发电机性能评估系统,可以在制造发电机之前对高温超导线圈和电枢在高扭矩和电磁力下的结构稳定性进行物理测试,将有助于研究和制造大型高温超导风力发电机。

Zhu X 等人[26]研究了一种10 MW 概念高温超导励磁双定子直驱式固定密封风力发电机,通过风机内2个空间独立的定子分别放置高温超导磁场绕组和铜电枢绕组,实现了冷却系统的静止密封,去掉了电刷和滑环等附加励磁装置,具有可靠性高、运维成本低等优点。采用有限元法分析了高温超导励磁双定子直驱风力发电机在空载、额定负载和三相短路故障条件下的电磁特性,证明了高温超导励磁双定子直驱式固定密封风力发电机具有良好的正弦电压、低齿槽转矩和转矩脉动等优良的电磁性能。

2 氢能制取和储存技术

氢能作为能源载体,将在全球能源转型中与电能互为补充。目前,绿氢成本高于传统灰氢。但随着电解槽和可再生能源成本降低的综合影响,绿氢的成本将迅速下降,在未来10 年内,绿氢的生产成本预计可降至2~3 美元/kg。在可再生能源度电成本低的区域,能够更早地实现低成本生产,与蓝氢相比将具备极强的竞争力[27-29]。在碳捕获与封存技术能够大规模有效使用之前,利用可再生能源电解制氢是未来最有前途的技术之一[30]。

2.1 电解水制氢技术

目前,主要有2 种电解水制氢技术用于商业生产:碱性电解制氢和质子交换膜电解制氢。另一项正在进行深入研究和开发的技术是固体氧化物电解制氢,该技术具有高效和灵活的优点,但需要在高温(700~900 ℃)环境下工作[31-32]。

碱性电解制氢是当前最成熟、市场应用最广泛的技术,但与其他技术相比,它存在许多缺点,例如气体纯度较低、操作压力较低和能耗较高[33]。由于工作压力较低,下游应用需要额外的氢气压缩。研究人员目前正在从不同方面努力提高其性能。例如,Poimenidis 等人[34]发现,激光纳米结构镍电极作为阴极可以提高制氢效率。为了分析海洋条件对电解槽性能的影响,Amores 等人[35]研究了海上应用的碱性水电解。Burgos等人[36]分析了温度对碱性水电解系统的影响。

质子交换膜电解制氢具有启动快速、高电流密度、高输出压力以及超过额定功率运行等特点[30-31,37],其电解槽占地面积更小以及在各种条件下可灵活操作的特性,使其很适合与海上风电耦合组成海上风电制氢系统[38]。预计在未来几年中,质子交换膜电解制氢技术将通过降低电极铂等金属的含量或开发出成本更低的材料,以及对质子交换膜材料和催化剂的深入研究,实现该技术的成本效益和广泛应用[39–41]。

固体氧化物电解制氢是3 种技术中最新的一种。由于工作温度高,使其目前适用于许多工业过程中的废热回收[32],而不适合有间歇性和波动性的海上风电。与其他2 种技术相比,固体氧化物电解槽的制作无需任何贵金属且具有更好的效率,该技术的成熟有可能使海上制氢系统获得更低的工艺成本[31]。

2.2 氢能储存技术

与其他类型的能源相比,氢能的最大优势在于它可以储存和运输。光伏、风电或水电产生的超发电力可以转化为氢能进行储存,提升可再生能源发电系统的消纳能力。因此,氢能的储存是现在研究热点之一。

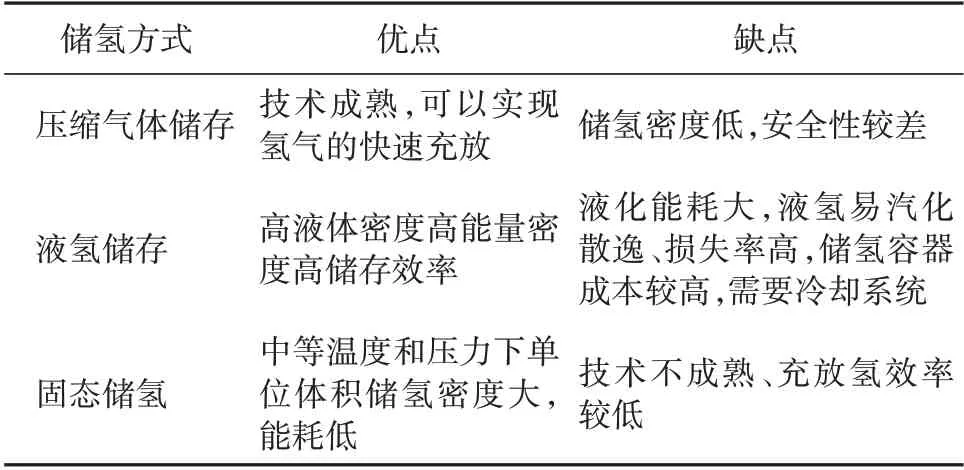

氢能储存有3种形式:压缩气体物理储存、低温液氢物理储存和固态储存。目前压缩气体和液氢储存是主流的氢能储存形式。由于储氢材料的高工作温度/压力、可逆性和慢动力学等因素的阻碍,固态储存技术仍处于研究开发阶段。3 类储氢技术优劣情况见表3。

表3 3类储氢技术优劣情况Table 3 Advantages and disadvantages of three hydrogen storage technologies

氢气可以在高达70 MPa的合适结构中加压,并以气体的形式储存在装配式储罐、天然地下结构和管道中[42]。压缩气体储存装配式储罐可分为高压储氢气瓶、高压复合储氢罐、玻璃储氢容器等,由钢、铝和碳纤维增强塑料复合等材料制成[43-44]。压缩气体储存技术难度低、成本低、能耗低,是目前发展最成熟的储氢技术,匹配当前氢能产业现状等特征优势得以广泛应用。

储存大量氢气最具成本效益和实用的方法是使用地下天然结构。由于氢气的分子量很小,含水层的密封性不足以实现氢气的储存。盐穴因施工成本低、泄漏率低、提取注入速度快以及细菌环境恶劣的特点,使其成为了最好的氢气地下储存结构,在英国提赛德和美国得克萨斯州,已经使用这种方法储存了纯氢气[45-47]。

管道储存应用于储存天然气,主要用于管理对天然气管网有限储存设施的需求。管道储存设施的建设相对简单,参考现有天然气管道储存的压力和管径,每公里管道可储存约12 t 氢气[47]。由于管道建设技术已经很成熟,因此氢气储存管道的建设似乎没有技术障碍[48-49]。然而,与天然气管道相比,氢气管道的建造成本更高,这主要是因为氢脆现象会随着时间的推移对钢材料的机械性能产生负面影响,需要增加安全裕度[50]。

相较于压缩氢气,氢气经过低温液化后,其密度更大,每单位体积储存能量更多[51]。由于液氢沸点很低,需要带有绝缘系统的特殊容器来降低液氢与环境的能量交换[43,52]。因其沸点低,存在持续沸腾的风险,所以该方式适合需要短时间储存氢能的情况[53-55]。

固态储氢方法是氢原子或分子与其他物质结合的系统。固态存储有纳米结构材料和氢化物2种方式[47],其中氢化物包括复合氢化物、镁基合金和金属间化合物。复合氢化物储氢能力高,脱氢压力低,但其安全运输存在问题,可使用催化剂来消除热力学不平衡[56]。金属氢化物也有很高的储存容量,但由于价格昂贵,其用途有限。镁基合金成本低,储存容量大。通常,使用不同的催化剂来改善这些方法的性能。因为氢能储存能量高和时间长,固态储氢系统一般用于工业领域。未来,随着安全、紧凑和具有成本效益的储氢介质的研究深入和产业化,固态储存将成为储氢主要方式。

3 海上风电制氢技术

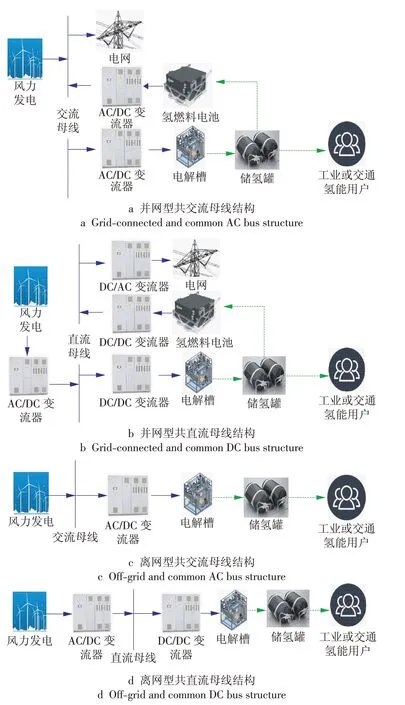

现有的海上风电制氢系统按照运行模式主要分为并网型和离网型两类,而每类又可分为共交流母线结构、共直流母线结构,如图1所示[57]。并网型系统主要采用3 种模式运行:一是利用弃风电力制氢,将电能储存为氢能,起到为电网“削峰”的作用;二是系统内增加燃料电池,利用氢能发电,起到为电网“填谷”的作用;三是利用电网供电解决风电间歇性供电问题的风电制氢系统,保证绿氢生产的稳定性和可靠性。离网型系统主要采用2 种模式运行:一是风电制得的氢气通过输气管道或运氢船输出;二是由风电、变流器、电解水制氢装置、储氢装置和燃料电池等设备搭建微网系统[58]。

图1 典型的风电制氢系统结构[57]Fig.1 Structures of typical wind-to-hydrogen systems[57]

3.1 海上风电制氢研究现状

海上风电制氢相较于化石能源制氢涉及技术更难,投资成本更高,文献[59-63]对海上风电制氢的可行性进行了分析。Leahy P 等人[59]开发了一个用于评估海上风电场制氢可行性的综合分析模型,根据时变风速计算风力发电量、电解厂规模和制氢量,将成本预测到特定时间,并使用净现值和贴现回收率对每个时期的净现金流进行贴现,以考虑资本随时间的价值。通过对一个爱尔兰东海岸采用质子交换膜电解槽和地下储存氢气的虚拟101.3 MW 风电场研究分析证明了模型的可靠性[59]。Meier的一项研究表明[60],采用最先进的技术在挪威可实现大型海上风电制氢平台。尽管质子交换膜和固体氧化物2 种电解制氢方式的生产成本较高,但随着化石燃料价格的上涨以及海上风电场和电解槽的安装和运营成本的降低,海上风电制氢平台会有较好发展。

Babrit 等人[61]提出了一个由自主航行的产氢风能转换器组成的船队利用氢能方案,该方案基于风能转换器上的电力成本短期达0.08 欧元/(kW·h)、长期可达0.04 欧元/(kW·h)的低成本假设,研究认为液态氢生产可能是最有前途的方向,而且与压缩氢气相比在交付方面具有灵活性,但液氢在能量储存和运输过程中,会发生显著的能量损失。Chen 等人[62]评估海上风电和电解制氢在中国脱碳方面的效益,根据现有增长率和未来能源替代趋势,提供了2050年沿海地区的总负荷和氢气能源需求,建立了以电力平准化能源成本和氢气平准化能源成本最小为目标的优化模型,到2050 年,中国沿海省份对氢气的需求将达到8.7 229 亿t,碳排放量将减少2.4 541 亿t,海上风电制氢对中国的低碳系统有着重大贡献。利用风电等可再生能源辅助碳捕集[63],提供了源于自然的碳中和解决方案[64],可结合我国碳排放现状[65]进行研究和布局。Bonacina 等人[66]对用于船舶加油的海上液化绿色制氢装置进行了可行性研究,发现海上风电场与海上就地制氢相结合,可将风电制氢系统置于风能密度最优的位置。

文献[64-65]从经济性出发,研究了海上风电制氢系统构建形式。Jang D 等人[67]为确定连接海上风力发电厂和制氢设施的最经济方法,采用净现值计算、敏感性分析和蒙特卡罗模拟,对分布式制氢、集中制氢和陆上制氢3种布局的海上风电制氢系统进行了技术经济分析,得出分布式制氢、集中式制氢和陆上制氢的计算成本分别为13.81,13.85,14.58美元/kg。由于减少了昂贵的高压直流电缆和海上变电站,分布式方案最具竞争力。田甜等人[68]以某300 MW 海上风场为算例,建立总投资成本等年值、设备投资成本和年运行维护成本经济性模型,分析了海上风电岸上制氢系统、海上平台制氢及船舶运氢系统和海上平台制氢及管道输氢系统3种离网型风电制氢系统的经济性。研究表明,在离岸距离增大的情况下,海上平台制氢及船舶运氢方案等年值费用基本不变,最具经济性,其他2种方案随离岸距离增大,等年值费用均不同幅度增加;海上风电岸上制氢方案中经直流输电系统等年值费用较海上平台制氢及管道输氢方案高。但随离岸距离加大,这2种系统等年值费用差距缩小。

Calado G 等人[69]总结和分析了电解槽置于海上和陆上的两种并网型海上风电制氢系统的优劣情况与适用场景。使用海上电解槽,氢气被生产、压缩并通过管道输送到岸边。其主要优点是与海底电缆和配套电力电子设备相比,海底管道的成本更低;与传统风电场相比,管道中,氢气的能量传输损耗更低。使用陆上电解槽,其优点是为运营商提供了更高的灵活性,根据最经济可行的选择,运营商可以选择出售电力或生产氢气。而海上风电制取的氢气可以进一步转换,形成合成天然气或以甲醇为代表的液体燃料,可成为化石能源的替代品[70]。

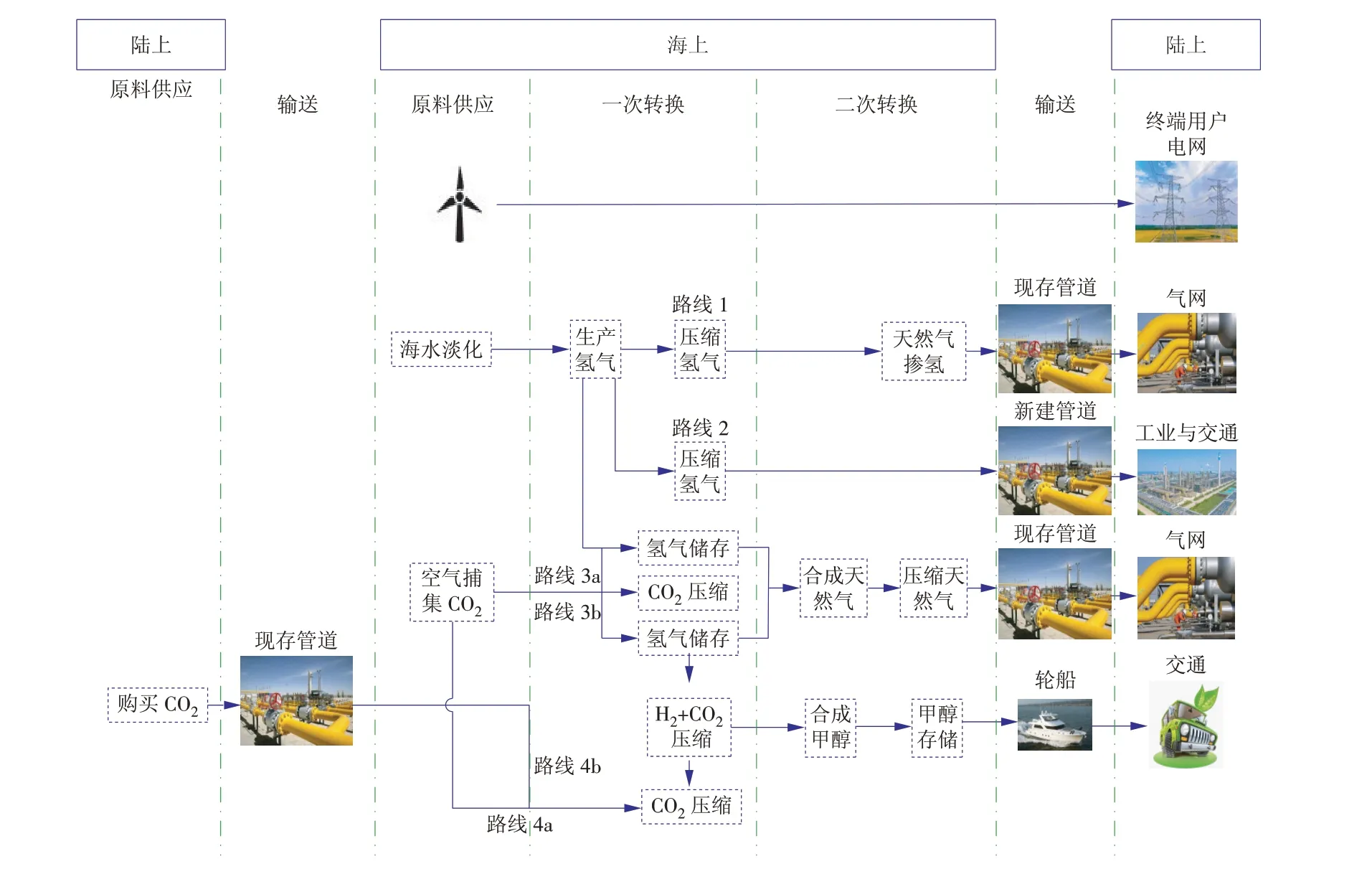

Crivellari等人[71]归纳了离网型海上风能转换的6 种不同的电力转化气体燃料和电力转化为液体燃料策略的简化方案:将氢气掺入天然气或利用二氧化碳与氢气反应产生合成天然气,并利用现有天然气管道输出;新建管道输出氢气;利用二氧化碳与氢气反应产生合成甲醇并通过运输船输出,如图2 所示。同时,建立了一套技术、经济、环境和盈利能力绩效指标,以分析上述6 种方案。研究表明,利用现有天然气管道或建立新输送管道的方案有最优的绩效。除向电网供电外,向工业和移动行业销售纯氢和甲醇也产生了积极的净现值。

图2 海上风能电产气和电产液路线简化框[67]Fig.2 Simplified block of the P2G and P2L routes for an offshore wind farm[67]

Melo 等人[72]对并网型海上风电场与制氢储氢系统的协同控制进行了研究,提出了一种储氢系统与海上风电场并网运行的协同控制策略,利用制氢系统将过剩风能转化为氢气,再通过燃料电池在风能不足情况下向电网输送电能。研究得到了氢管理系统中用于测量氢含量的详细模型,并提出了一种基于充电状态概念的控制规则,用于协调电解槽、燃料电池和超级电容器单元的运行。

Serna 等人[73]针对平衡海上平台电解装置功耗的问题,提出了一种基于模型预测控制的能量管理系统。使用基于混合整数二次规划算法的模型预测控制算法,通过对可用功率和功耗的预测,调节每个电解单元的工作点及其连接或断开来平衡平台上由风和波浪产生的电能,确保了氢气生产的连续性。

Koiwa 等人[74]提出了一种新的并网型海上风电制氢系统协调控制方法,通过风力发电机的动能控制与制氢系统的虚拟排放控制,能够在不增加制氢系统额定功率的情况下平抑风场波动且制氢系统可产生更多氢气,保持较高的容量因数。

Ibrahim 等人[75]对集中陆上电解、分散海上电解和集中海上电解3种大型海上漂浮式风制氢形式进行了相关研究。通过电解槽技术、漂浮式海上风机平台和能量传输形式3 个主要变量对上述3 种类型进行评估。集中陆上电解适用于离岸距离较近的风场。分散海上电解和集中海上电解利用管道输送氢气便于风场的扩展,由于管道没有电缆2 GW的传输限制,使后2 类制氢形式更适用于离岸距离较远的风场。

3.2 海上风电制氢国内外应用现状

目前,国内外公布的电解水制氢项目储备总规模现已达到32 GW,其中近一半是海上风电制氢项目。荷兰、德国等欧洲国家已经发布了GW 级以上的海上风电制氢项目规划。

欧洲已公布多种不同类型的海上风电制氢项目,主要有几个方向。

(1)改造现有的海上天然气平台,电解制氢装置设置在平台上并利用海上风机产生的绿色电力电解制氢,最后通过现有天然气管道将氢气输送上岸。例如世界上第1 个海上风电制氢项目荷兰PosHYdon,将海上风电、海上氢气制造和海上天然气集成至Q13a平台,测试在海上风电功率输出波动情况下的制氢效率以及获得海上风电的安装和维护成本信息,验证海上风电制氢的可行性。

(2)将海上风电传送上岸集中电解。例如英国的Gigastack 项目,将全球最大海上风电场霍恩西二号的可再生电能输送至由ITM Power 利用新一代堆栈建造的100 MW 电解槽系统中制氢,通过技术更新和实现规模化提高制氢收益。目前,Gigastack 项目氢气的平准化成本可低至5.11~5.44 英镑/kg,至2030年,成本有望下降约47%,降至2.80英镑/kg。

(3)海上风电与其他可再生能源结合实现氢气持续性的生产。例如由法国道达尔发起的O/G Decarb 创新工程项目,旨在探索综合利用浮式海上风电、波浪能、氢能等多种能源形式,为海洋油气平台供电的模式。使用海上风电和波浪能2种能源以弥补了单一能源的不稳定性,平台上设置了电解槽,将海上风电和波浪能超发的电力用于电解水制氢;氢气以15%的比例混入平台生产的天然气,使用同一套管网运输,节省了新建管网的费用。

相较而言,我国海上风电制氢技术研发起步较晚,示范工程建设项目经验不足。2020 年3 月22日,国家发展改革委国家能源局发布关于《“十四五”现代能源体系规划》的通知。文件指出,开展风电、光伏发电制氢示范。鼓励建设海上风电基地,推进海上风电向深水远岸区域布局。政府以及企业正加快布局海上风电制氢相关产业。青岛深远海200 万千瓦海上风电融合示范风场项目,作为首个国家级深远海融合示范风电场项目,一期开发海上风电场规模约1 GW,重点对海上风电+海洋牧场融合、漂浮式风机基础、远距离海上送电、余电制氢和海水淡化等进行试验示范,开展新型风电首台套装备试验研究。2020年11月,同济大学中标中海油海上制氢工艺技术研究项目,主要进行海上电解水制氢工艺方案选型及技术研究、海上风电与制氢设备匹配性研究和海上储氢、输氢技术等研究。

4 结论与展望

开发利用高效、清洁、多元化可再生能源是全球能源转型的方向。随着漂浮式风电平台的开发,海上风电场将由近海向远海发展,具有高风速和稳定性能的海上风能,已成为极具吸引力的发电资源。海上风电机组逐年增长的单机容量减少了维护成本,而其成倍上升的体积和重量极大地增加了风力发电机运输和吊装成本。3 种电解制氢技术都存在着不同的限制:最成熟的碱性电解制氢技术,受限于工作压力低、制氢效率不高的问题;质子交换膜电解制氢尽管其具备启动快速、高电流密度、空间占用小的特点很契合海上制氢需求,但因其电解装置生产工艺要求较高且含铂等贵金属导致成本较高,目前无法大规模使用;固体氧化物电解制氢处于深入研究和开发阶段,并且其700~900 ℃的高温工作环境限制了其应用场景。当今,氢能储存形式主要是压缩氢气和液氢储存,随着储氢介质纳米结构材料和氢化物的深入研究,固态储氢有望成为氢能储存的主导方式。

风电制氢技术按照运行模式可以有效平滑风电出力、提升供电质量和供电能力,并可降低电解制氢的生产成本,提升绿氢的成本竞争力。由于氢气可以进一步转化为合成天然气或甲醇等能量密度更高、更安全的能量载体,进一步提高了风电的消纳能力。海上风电就地制氢并船舶运氢的模式,可以节省随着风电场离岸距离增加而增长的电力输送成本。

国内外海上风电制氢技术均仍处于探索起步阶段,为确定符合当地自然条件且可实施的海上制氢商业模式,根据当地相关政策,结合各国风电制氢示范工程以及重大项目,对海上风电制氢系统在不同技术路进行可行性分析和全寿命周期设计技术研究是必要的。

海上风电输出功率具有随机性、不稳定性、波动性的特点,而水电解制氢设备对电能质量的稳定性要求较高,频繁的电力波动会影响设备的运行寿命,增加设备维护成本;影响产品氢气的纯度,氢气中氧气含量会提高,带来安全风险。针对制氢稳定性和连续性问题,海上风电制氢系统运维策略制定和优化也将是今后的发展方向。

虽然固定风电机组在海上风电领域占据着主导地位,但公认的海上风电发展方向是漂浮式风电机组。借助漂浮式平台,风电场可建设至深远海,制氢储氢装置则可设置在附近平台上,组成离网型风电制氢系统。因此,基于漂浮式平台的离网型风电制氢系统拓扑设计、协调控制方法以及运维策略将会是新的研究难点。

综合发展海上风电制氢技术,可以有效提高海上风能的利用率并为海上风场向深远海扩展提供了新方向,绿氢也可以助力沿海地区能源密集型产业脱碳,推动沿海各国减少碳排放。