石墨表面激光加工抛物线人字形织构的工艺研究

2022-06-09刘昱阳王建梅

张 帆,殷 鹏,刘昱阳,王建梅

(太原科技大学 重型机械教育部工程研究中心,太原 030024)

流体动压密封是一种非接触式端面密封技术,其利用流体动压效应在密封端面间形成微米级润滑膜,从而实现非接触运转和多次重复使用的性能要求。浸渍石墨由于具有良好的自润滑性能、传热性能和耐高温耐腐蚀等优异性能,目前作为火箭发动机涡轮泵气体密封或其他旋转机械液体密封的关键摩擦副材料[1]。机械密封在使用过程中,由于摩擦温升过大,石墨环会出现过度磨损等情况,影响密封介质的泄漏量和密封的使用性能与可靠性。

为提升密封的摩擦润滑性能并减小泄漏量,在摩擦副表面加工微织构以增大摩擦副在气体或液体等流体状态下的小间隙动压效应和摩擦学性能。V型槽织构、L型和人字型织构在机械密封中研究较多。比较不同织构对密封端面摩擦性能的影响,认为人字型微槽具有更好的摩擦学性能[2-6]。关于织构的制备方法,随着以色列学者Etsion提出全新的激光表面微织构技术,该技术在密封环表面的应用逐渐广泛[7],相应激光毛化加工设备有CO2激光器、YAG激光器、光纤激光器、脉冲时间激光器等[8]。本文主要研究具有高强度耐磨新型石墨材料的梯形人字槽织构的激光加工工艺方法。

激光加工过程中存在烧蚀、轮廓不均匀和深度控制不精确的问题,对于高精度零部件的加工和使用性能影响较大,因此对于激光加工方法和控制参数的研究具有重要意义。上海交通大学王卓等[9]利用超短脉冲激光技术在不锈钢表面制备激光诱导周期表面结构,得到扫描速度、能量密度和脉冲重叠率等参数对表面结构成型能力的影响规律;周颖鸿等[10-12]分别在钢和陶瓷等材料上进行了激光纹理化实验,研究了速度、脉宽、功率密度等对毛化形貌的影响,并提出相关理论模型;李伟秋等[13]利用纳秒激光在聚晶金刚上加工槽型织构,分析了表面形貌和摩擦学性能,发现过大的激光功率会使金刚石表面产生严重的石墨化现象;韩源[14]等人构建了纳秒激光刻蚀金刚石涂层的温度场仿真模型,并通过实验研究了扫描次数对织构性能的影响;Zhou等[15]分析了长脉冲激光制备凹凸微织构的机理,发现材料的表面张力对凸起形状起主导作用;张朋波[16]和Marla[17]等通过对激光熔蚀进行建模,探究了光斑形状、脉宽、功率密度对金属表面微凹坑形貌以及深度的影响,提出相关熔蚀理论模型;江苏大学符永宏、周颖鸿等[18]通过FLUENT仿真软件建模研究了脉宽、功率密度对45钢、Cr12模具钢上毛化织构和微凹坑织构关键几何尺寸的影响规律;董智伟等[19]人利用光纤激光打标机在硬质合金表面加工微沟槽织构,研究得出功率、脉冲频率、打标次数和速度等工艺参数对织构质量的影响规律。目前关于激光控制参数的研究主要集中在扫描速度、脉宽和功率密度等,对于织构填充有重要影响的关键参数如填充方式、线间距等却缺乏研究。这主要是因为目前关于表面微织构的激光制造工艺的主要研究对象为陶瓷、金刚石、钢或其它硬质合金材料。

相比于硬质合金材料,石墨材料为多层结构且表面孔隙率较大,激光加工容易出现烧蚀和边缘不均等特征,关于石墨表面微织构的加工工艺需要系统研究。韩智斌等[20]人采用高速雕铣机在石墨上加工织构,通过销盘实验研究了凹坑形貌对材料水润滑性能的影响,发现了较佳的凹坑参数;Wang等[21]利用碳石墨固定环与石英旋转环的相互作用,通过对比试验发现激光表面凹坑处理提高了密封件的摩擦学性能;Ma等[22]在石墨表面采用激光加工反向螺旋槽,通过激光扫描速度和功率控制螺旋槽深度。实验发现螺旋槽能显著提高水环境下机械密封的摩擦学性能;Slawomir 等[23]在石墨圆盘上利用磨料射流加工120°台阶人字形织构,通过摩擦磨损实验发现其具有较高的稳定性和较低的摩擦因数。王天瑞等[24]人利用激光打标机在石墨表面上制备不同织构,分析了功率对织构边缘平滑度的影响,并通过摩擦磨损实验研究了织构形貌和排布方式对摩擦学性能的影响。目前对于石墨表面的微织构研究,主要集中在拥有表面织构的摩擦副性能评价方面,关于石墨材料表面织构的加工工艺研究较少。

本文针对火箭发动机涡轮泵用高强度耐磨新型石墨材料,采用光纤激光器在石墨表面制备抛物线人字形织构,系统研究激光器的扫描速度、功率、加工次数、填充图案、填充线间距以及频率等参数对台阶人字槽织构的激光加工工艺的影响规律,并通过控制激光熔蚀程度实现截面轮廓线的平滑过渡,进而确定新型石墨表面织构的激光加工工艺。

1 实验材料及研究方法

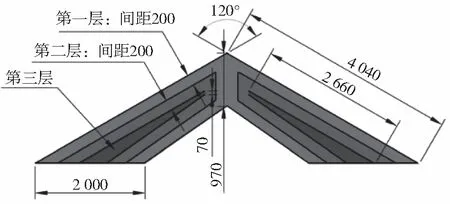

文中实验为河北翔九石墨股份有限公司提供的酚醛浸渍石墨块状材料,主要性能如表1所示。激光加工采用俄罗斯IPG公司生产的QSJD-30W光纤激光器。在石墨材料上加工如图1所示的阶梯人字形层次织构。由于激光容易熔蚀边界,通过控制沿深度方向不同位置处的熔蚀程度,以实现截面轮廓的平滑过渡,利用激光成型抛面轮廓的机理如图2所示,其中a、b、c各图分别表示理论阶梯型截面轮廓、激光熔蚀成型过程以及实际抛面轮廓。

图1 120°阶梯人字形织构示意图(单位:μm)Fig.1 Schematic diagram of 120° stepped herringbone texture (unit:μm)

图2 抛物线型截面轮廓成型机理示意图Fig.2 Schematic diagram of parabolic section profile forming mechanism

表1 石墨材料性能参数Tab.1 Graphite material performance parameters

本文研究的人字形织构具有如下特征:1)具有3种不同的深度层次;2)不同层次的表面轮廓间距仅为200 μm;3)不同层次中激光线密集程度不同,第三层的表面轮廓线顶端长度最短,为70 μm;4)不同层次的深度不同,最大深度仅为50 μm左右;5)表面轮廓的宽度沿人字形边缘向底端逐渐增大,且增长速率逐渐减缓。同时加工时可能发生边缘凸起、边缘熔蚀或熔蚀叠加效应导致形成类似凹坑或凹槽的异类织构形貌。

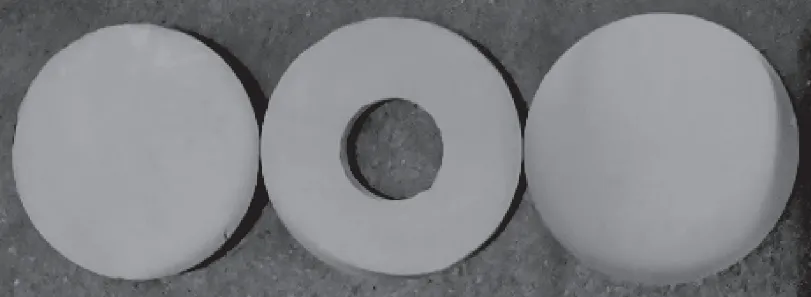

石墨材料激光加工工艺的主要方法如下:首先对石墨材料进行打磨、抛光、清洗和干燥(如图3),然后采用光纤激光器进行石墨表面的人字形织构加工。加工完成后采用超景深显微镜进行织构表面形貌和尺寸观察与测量,并进行三维轮廓观察和深度合成,综合分析织构的表面形貌和深度变化规律,研究不同加工工艺方案对织构成型的影响,获得性能较优的工艺参数方案。最后在1 #石墨和2#石墨上进行具有较优表面形貌和较好深度分布的织构激光加工工艺的可重复性和一般适用性进行研究。

图3 石墨材料磨抛表面Fig.3 Graphite material grinding and polishing surface

2 加工工艺方法

本部分针对石墨材料的阶梯人字形织构,进行光纤激光器的扫描速度、功率、不同层次的加工次数、填充方案(图案、线间距)以及频率等影响表面质量的加工工艺参数研究。

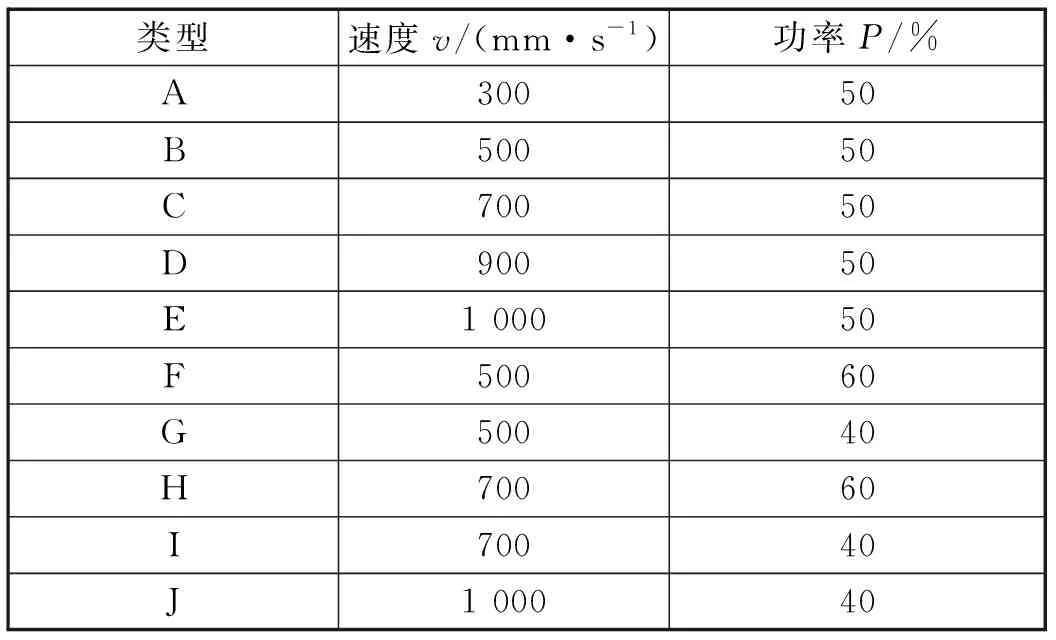

激光扫描速度v和功率P是影响加工质量的主要因素,为了研究单次激光下织构的成型能力,设计出如表2所示的不同比较方案。

表2 v/P耦合设计方案Tab.2 v/P coupling design scheme

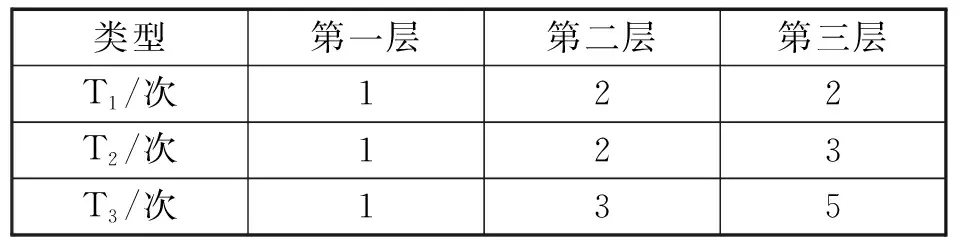

为满足梯形多层织构在深度方面的要求,设计如下如表3所示的方案:使用深度较浅、成型较好的v/P方案,通过改变加工次数形成不同深度层次。

表3 加工次数设计方案(单位:次)Tab.3 Design plan for processing times (unit:times)

鉴于激光是通过“以点聚线,以线扫面”来进行填充的,“激光线”的排列方式与填充方式有关,并且“线密度”直接影响织构的成型。因此进一步设计填充图形,如表4所示。在此基础上考虑填充线间距和加工频率的影响,工艺参数分别如表5和表6所示。

表4 填充图形设计方案Tab.4 Fill in the graphic design scheme

表5 填充线间距设计方案Tab.5 Filling line spacing design scheme

表6 加工频率设计方案Tab.6 Processing frequency design scheme

3 结果与讨论

基于上述工艺参数的设计,进行光纤激光器不同扫描速度、功率、加工次数、填充方案(图案、线间距)以及频率等不同工艺参数下的织构加工。由于所研究织构形貌的对称特性,故可针对石墨单侧的轮廓形貌进行研究与分析。如图4所示,利用超景深显微镜分析织构的轮廓成型能力和深度分布,织构三维轮廓形貌如图4(a)所示,可以发现其深度层次分明,与图1中设计方案吻合。平行于织构纵截面(图示XY平面),沿图4(b)中红色箭头所示方向进行深度合成,观察织构内部区域的横截面轮廓(轮廓线见图(b)底部AB区域),发现其具有良好的抛物线特征且相当平滑,不存在毛化或者烧蚀的锯齿特征。最后通过综合红色箭头方向的不同坐标部位的深度值,可以得到织构的深度分布趋势。AB截面的深度分布如图4(b)所示。

图4 截面轮廓分析方法Fig.4 Section profile analysis method

3.1 v/P耦合参数的影响

激光扫描速度v和功率P如表2所示,图5中A~E为功率50%、速率依次递减下的织构形貌,发现A型和B型织构表面均发生了严重烧蚀现象,A型烧蚀地更加严重。结合图6中C~E的深度分布,发现随着速度增大,深度呈递减趋势。因此在功率一定时,单次激光所得深度随速度减小而增大。这是因为随着激光移动变慢,激光在表面停留的时间延长,工作区域在持续热影响下逐渐变深。

图5 不同v/P方案的微观表面形貌Fig.5 Microscopic surface morphology of different v/P schemes

图6 不同v/P方案的深度分布趋势Fig.6 The depth distribution trend of different v/P schemes

根据表面烧蚀程度的不同,选择如下3种扫描速度:v=500 mm/s、v=700 mm/s、v=1 000 mm/s.分别在三种扫描速度下研究功率对织构成型能力的影响。观察图5中B、C、F~I型织构的表面形貌,发现F、H型(P=60%)烧蚀程度最为严重,B、C型(P=50 %)次之,G、I型(P=40 %)烧蚀最轻。因此在1 000 mm/s速率条件下设计功率影响方案时,不再考虑60 %功率参数对结果的影响,设计E(P=50 %)、J(P=40%)两组方案。从图5中发现E、J型织构的表面烧蚀均不严重,同时结合图6中C、E、I和J型的深度分布,发现深度依次减小,说明单次激光所加工的深度随着功率的增加而增大,并且功率对深度的影响更为显著。

考虑扫描速度和功率的综合影响,对图5中烧蚀程度较轻的几种方案进行深度评价,深度分布趋势如图6所示,发现J型织构深度最浅、分布比较均匀,已经达到设计要求。选择J型作为较优v/P方案。

3.2 加工次数的影响

图7为J型参数下不同加工次数对织构形貌的影响,可以发现均未发生严重烧蚀。深度评价结果见图8,发现T3型(“1+3+5”次)织构深度呈单调增加趋势、深度差异性较大,这是因为不同层次的加工次数差别较大,造成截面轮廓线的衔接不良。T1、T2型织构深度分布尽管也呈增大趋势,但其增长速率逐渐变缓,至一定值后将不再增长,只进行微小浮动(动态稳定)。比较发现T1型(“1+2+2”次)织构深度的增长区间较窄、稳定区间较宽、起伏程度较小,具有更好的成型能力,选择其作为较优方案。

图7 不同加工次数方案的微观表面形貌Fig.7 Microscopic surface morphology of processing times

图8 不同加工次数方案的深度分布趋势Fig.8 The depth distribution trend of different processing times

因此不同层次之间并非次数越多越好,还需考虑次数对截面轮廓线衔接性能的影响。本层次的加工可以抵消上次成型表面的部分粗糙微峰,但次数增大到一定程度后,继续操作将会在新的表面增加更多的粗糙微谷,增大了深度分布的不均匀度。

3.3 填充图案的影响

填充图案主要指激光的运动路径构成的单元图案,不同的图案对不同形状的织构形貌影响不同。图9为不同填充图案下微观织构的表面形貌,可以看出织构表面均未发生严重烧蚀。填充图案对深度分布的影响如图10所示,从图中发现ⅰ型和ⅱ型织构的深度分布具有相同的先增大后趋于平缓的变化趋势,这是因为ⅰ型和ⅱ型织构线密度较大。由于激光频率较快、石墨材料熔点较低,因此在短时间内产生热量较多,造成深度加深现象,并且沿织构边缘,激光加工面积随宽度的增大而增加,同样会引起线密度增大,进而造成深度加深,而当宽度增大到一定程度后,其增长速率变缓,深度趋于稳定;其他三种方案由于线密度较低,所以宽度对深度的影响较小,从图10观察到三种织构深度较浅、分布较均匀,而ⅴ型织构深度的起伏程度更低且不至于太浅,成型能力更好,可作为较优参数。

图9 不同填充图案的微观表面形貌Fig.9 Microscopic surface topography of different filling patterns

图10 不同填充图案的深度分布趋势Fig.10 The depth distribution trend of different fill patterns

3.4 填充线间距的影响

图11为不同线间距下微观织构的表面形貌,可以看出织构表面均未发生严重烧蚀。线间距对深度分布的影响如图12所示,从图中发现S2(δ=0.03 mm)和S3(δ=0.04 mm)型织构的深度较浅、起伏程度较大。而S1型(δ=0.02 mm)织构的深度明显更深,且呈先增大后平缓的趋势,其成因与前述填充图案的影响方式相似,S1型织构线间距小,具有较大的线密度,因而具有和前述i型、ii型相同的深度变化趋势。可以发现,小的线间距会加重相邻两道次“激光线”之间的热影响,一方面使织构深度加深,另一方面可以较好地消除前一道次“激光线”附近的微谷或微峰,使织构成型更加平滑、粗糙起伏程度更小。S2、S3型织构线间距较小,尽管深度分布因此变得浅而均匀,但增加了不平滑性。从图12中可以发现S1型织构相对于其他两种织构具有明显的深度差值,表明线间距对深度的影响规律是非线性的。同时发现S1型织构的深度分布集中在50 μm附近,差异性较小,满足设计要求,选择其作为较优参数。

图11 不同线间距方案的微观表面形貌Fig.11 Microscopic surface morphology of different line spacing

图12 不同线间距方案的深度分布趋势Fig.12 The depth distribution trend of different line spacing schemes

3.5 加工频率的影响

图13为不同频率下的织构形貌,均未发生严重烧蚀。频率对深度分布的影响如图14所示,发现它们的深度变化范围和趋势相同,但F1型(f=20 kHz)更加平滑、起伏程度小,成型能力更好,这是因为频率越大,激光点越密集,形成的“激光线”愈发平滑。选择F1型方案作为较优参数。

图13 不同频率方案的微观表面形貌Fig.13 Microscopic surface morphology of different frequency

图14 不同频率方案的深度分布趋势Fig.14 The depth distribution of different frequency schemes

3.6 优化参数的可重复性研究

针对1#石墨材料的阶梯人字形织构,进行光纤激光器的扫描速度、功率、不同层次的加工次数、填充方案(图案、线间距)以及频率等影响表面质量的加工工艺的优化参数如表7所示,可以实现表面形貌光滑、尺寸精度较好的人字形织构。为验证优化参数的可重复性,在石墨材料不同区域内分别应用上述优化参数进行织构加工,织构形貌和深度分布结果分别如图15和图16中CF1、CF2、CF3系列方案所示,它们形貌相似,均未发生严重烧蚀,深度分布较为接近,说明获得的优化参数应用在1#石墨上具有良好的可重复性。

表7 1#石墨材料的优化参数Tab.7 Optimized parameters of 1#graphite material

同时为了验证优化参数在同系列石墨材料上的一般适用性,取2#石墨作为研究对象,其性能特点见表1.应用优化参数进行加工,织构形貌和深度分布结果分别如图15和图16中2#方案所示。发现2#石墨表面未发生严重熔蚀,并且深度分布与1#石墨材料具有较大程度的相似性。说明所述优化参数对于同系列性能相近的石墨材料具有较好的适用性。

图15 优化参数在不同位置的表面形貌Fig.15 Optimize the surface morphology of the parameters at different positions

图16 优化参数在不同位置的深度分布趋势Fig.16 Optimize the depth distribution trend of parameters at different positions

4 结论

针对火箭发动机涡轮泵用高强度耐磨新型石墨材料,采用光纤激光器在石墨表面制备抛物线人字形织构,系统研究了光纤激光器的扫描速度、激光功率、加工次数、填充图案和线间距以及频率等参数对人字形织构的激光加工工艺的影响规律。

(1)扫描深度随速率v的降低或功率P的增大而增大,功率对深度的影响程度更大,但速率过小或功率过大时易造成严重烧蚀现象;加工次数越多,深度越深,但不同深度层次之间加工次数的确定需要考虑次数对截面轮廓的影响;不同填充图案对深度分布具有不同的影响,其影响机理与线密度和加工宽度(或加工面积)的分布规律有关;填充图案的线间距越小,加工深度越浅、轮廓分布越平滑、底面起伏程度越小;频率越大,深度分布越发平滑,并且相比于线间距,频率对平滑效应的影响更大。

(2)通过石墨材料的工艺研究获得了优化的工艺参数,并且此工艺参数具有可重复性,对于同系列性能相近的石墨材料也具有较好的适用性。优化工艺参数为“J+T1+V+S1+F1”:速度和功率为v=1 000 mm/s、P=40 %,不同层次的加工次数为“1+2+2”,填充图案和线间距为双向填充、δ=0.2 mm;加工频率f=20 kHz.