筒形件辊柱旋轧工艺数值分析

2022-06-09周梓朋赵春江

陈 晔,周梓朋,赵春江

(1.山西省机电设计研究院有限公司,太原 030009;2.太原科技大学机械工程学院,太原 030024)

旋轧成形是以旋轮或滚珠等作为成形工具,使金属材料产生局部塑性成形,并沿着特定方向流动而成形的工艺,按金属流动方向分为正旋与反旋,反旋成形质量要比正旋高,但较正旋相比更易产生材料堆积现象[1-2]。滚珠旋轧是一种强力精密旋轧,其成形工具与材料接触面积小,成形力大,但加工效率低,且容易导致金属堆积和隆起,造成管材壁厚不均和表面粗糙,甚至管材表皮剥落等缺陷[3]。

Micha Gur等分析了材料塑性失稳产生的原因,并指出变形接触区的轴向长度与周向长度之比越小越有利于材料轴向流动,但轴向长度与周向长度比值过小,容易引起表面波纹与较大的壁厚偏差[4]。当旋轧过程中旋轮和工件或芯模之间形成“行星”运动关系,且旋轮与芯模配置有送进角时,称之为行星斜轧法,该方法有助于变形金属的轴向流动,同时在多个成形工具的作用下,可以避免芯棒受单向力变形引起的成形质量问题[5]。

原霞等利用simufact软件对锡青铜连杆衬套的旋轧过程进行了研究,探讨了不同工艺对金属材料流动性的影响,并得到连杆衬套旋轧成形的规律[6]。韩冬、杨合等通过建立TI75合金筒形件旋轧的三维模型,得到了材料隆起高度随进给速率、减薄量和旋轮工作角的增大而增大[7]。K Essa通过统计三维有限元模拟所得到的数据,得出了进给速率相对其它工艺参数对成形质量的影响最为重要的结论[8]。卫原平、 王轶为通过有限元模拟得出进给量过大容易造成材料的隆起和堆积的结论[9]。王淼等探讨了筒形件强力旋压工艺参数的选取方式,旋轮进给比结合壁厚减薄率、管坯厚度、旋轮直径以及圆角半径等因素的影响,认为进给比的选取不应超过1.5 mm/r[10].

旋压成形件具有精度高,性能优良,表面光洁度好等各种优势,但旋压成形逐点逐线的成型方式限制了其加工效率,提高加工效率主要通过两种方式,一是提高旋轮的转速,二是提高其进给比。上述学者对常用的旋轮旋轧成形过程进行了详尽的研究,但对大进给比下旋轧成形过程的研究鲜有报道。本文采用一种辊柱旋轧加工工艺,其成形工具与工件在轴向接触区具有较小的成形角和较长的接触弧长,并且采用行星斜轧法改善金属流动性,从而在大进给比下保持较好的管材成品质量。同时采用行星布置成形工具的方式,使管坯与加工设备的受力更加合理。基于AbAQUS对SUS304管材进行数值模拟。以椭圆度,壁厚偏差,扩径量为评价标准,探究行星旋轧过程中工艺参数与筒形件成形尺寸偏差之间的关系,为筒形件辊柱旋轧的工艺优化提供一些借鉴。

1 工艺描述

图1展示了辊柱旋轧的基本过程。芯棒绕轴线转动同时又沿轴线进给运动,带动管坯进入旋轧区。在旋轧区中,由于减薄量的存在,辊柱与管坯产生相互作用,辊柱在摩擦力的作用下绕其轴线转动,进而对管坯进行碾轧,被碾轧的金属发生塑性变形,实现壁厚减薄的目的,完成了旋轧过程。

图1 辊柱旋轧过程示意图Fig.1 Schematic diagram of the roller spinning process

图2a为图1中的辊柱。2b所示为辊柱的设计草图,其中O为圆心,L1为过圆心的轴线,L2是L1的平行线且距离L1为E,L2将圆分割为上部分的优弧与下部分的劣弧,以劣弧、直线L2分别作为母线和回转轴,将旋转所得到的回转体作为辊柱的工作面。

图2 辊柱设计示意图Fig.2 Schematic diagram of roller design

2 有限元模型建立

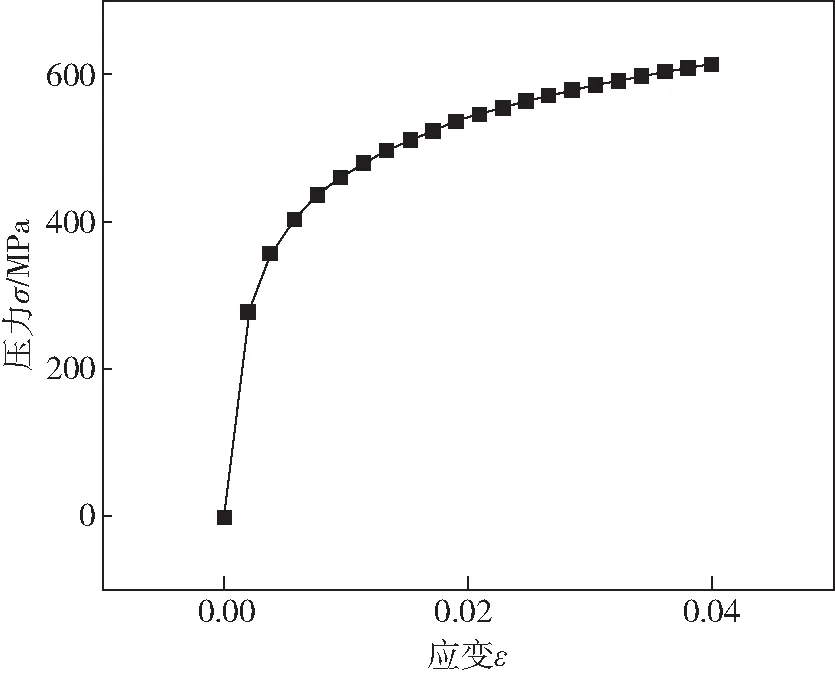

通过有限元分析软件AbAQUS模拟不锈钢/sus304的辊柱旋轧过程,其运动过程为芯棒带动管坯旋转,辊柱通过管坯与辊柱接触区之间的摩擦力绕辊柱绕自身回转轴运动,这种加载方式可以使模拟结果与实际工况更加接近[11]。改变棍柱旋轧工艺参数,获得多组计算数据。模拟过程中的不变模拟参数列入表1,不锈钢主要参数如表2所示,应力应变曲线如图3所示:

表1 模拟参数Tab.1 Simulation parameters

表2 304不锈钢主要性能参数Tab.2 Main performance parameters of 304 stainless steel

图3 304真实应力应变曲线Fig.3 304 true stress-strain curve

3 旋轧成形过程分析

3.1 应力应变分析

图4为旋轧成形件的等效应力和等效应变云图,其进给比f、减薄量tp、送进角β分别为3 mm/r、0.5 mm与6°.由图可见,在稳定旋轧阶段,辊柱沿管坯轴线方向做进给运动,由于坯料被辊柱碾压,厚度变薄,管坯轴向延长。等效应力的极大值出现在辊柱与管坯的接触区域,由于轴向接触面积较大,辊柱对进给前方未旋轧区的管坯产生较大的挤压效果,导致其等效应力也较大;管坯外表面的等效应变达到一定数值后保持稳定,且等效应变梯度较小,可避免裂纹的产生。

图4 等效应力与等效应变云图 Fig.4 Cloud diagram of equivalent stress and equivalent strain

图5为管坯沿壁厚方向的等效应力与等效应变云图,由5a可知接触区与已成形区的等效应力沿壁厚方向分布均匀;由5b可见,工件外表面的等效应变均大于工件内部等效应变,并且由内到外逐渐增大,这主要是材料变形首先发生在外表面与旋轮的接触处区,而管坯内表面材料受摩擦力的影响,阻碍金属塑性流动,致使其等效应较小。

图5 壁厚方向等效应力a与等效应变b云图Fig.5 Cloud diagram of equivalent stress a and equivalent strain b in the wall thickness direction

3.2 减薄量tp对工件成形质量的影响

减薄量tp为辊柱压入管坯的径向深度,减薄量的大小直接影响着金属材料接触变形区面积的大小,对加工精度和成形效率起着重要作用,适当的减薄量可以起到细化晶粒,均匀金相组织,过大的减薄量会造成材料的堆积和隆起,甚至旋轧过程不能进行。将进给比设为3 mm/r,送进角为6°,减薄量分别设为0.2 mm、0.35 mm、0.5 mm和6.5 mm来对减薄量进行工艺探讨。仿真结果如图6所示,随着减薄量的逐渐增大,扩径量增大迅速,这是因为进给量变大,轴向单位时间内变形金属增多,辊柱前方未旋轧区金属材料增多,材料逐渐堆积隆起所造成的,图7展示了不同减薄量下的材料堆积的云图。同时当减薄量大于0.5 mm (33%)时,旋轮前方堆积过大,造成已成型区与未成行区之间形成较大的压力差,使旋轮下方成形区产生拉伸倾向,造成如图8所示的径向力不再随减薄量的增大而增加,与之对应的轴向力激增,这种状况下,旋轧过程可能不能稳定进行。

图6 尺寸偏差随减薄量的变化Fig.6 Changes in size deviation with thinning amounts

图7 不同减薄量下的材料堆积Fig.7 Material accumulation under different thinning amounts

图8 旋轧力随减薄量的变化Fig.8 Change of rolling force with thinning amount

3.3 进给比f对工件成形质量的影响

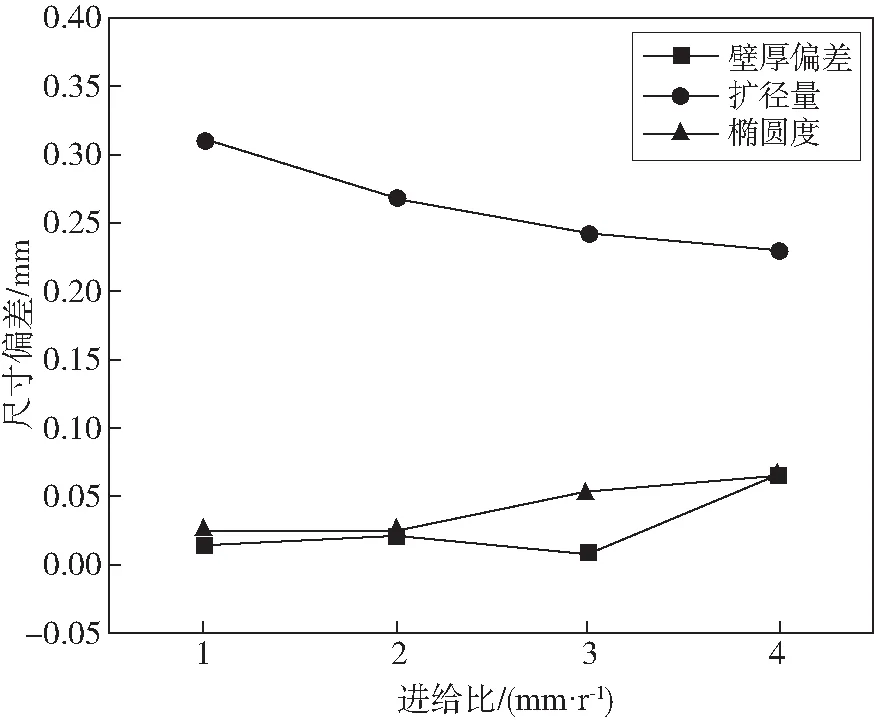

当减薄量为0.5 mm,送进角为6°,进给比分别取1 mm/r、2 mm/r、3 mm/r和4 mm/r时,对旋轧过程进行数值模拟,结果如图9所示,在大进给比下,辊柱旋轧仍能保持较好的成形质量,且扩径量随进给比的增大而减小,随后逐渐稳定。椭圆度随进给比的增大而缓慢增大,壁厚偏差随进给比的增大先增大后减小。

图9 尺寸偏差随进给比变化Fig.9 Dimensional deviation changes with feed ratio

3.4 送进角β对工件成形质量的影响

将进给比设为3 mm/r,减薄量设为0.5 mm,送进角分别取0°,3°,6°,9°,12°进行多组对比仿真模拟,图10为送进角对尺寸偏差的影响,随着旋轧送给角增大,扩径量先减小后增大,在研究范围内存在最小值,椭圆度与壁厚偏差均随送进角的增大而缓慢增大。旋轧过程中随着送进角β的增大,辊柱产生的轴向分速度变大,有助于管坯金属的轴向流动,进而扩径量变小。随着送进角的继续增大,会使接触区的管坯表面与辊柱表面的速度差过大,造成管坯内部材料所受压力不稳定,进而扩径量增大。

图10 送进角β对尺寸偏差的影响Fig.10 The influence of feed angle β on dimensional deviation

4 结论

本文基于ABAQUS/Explicit平台对筒形旋轧工艺参数进行了研究,为筒形工件辊柱旋轧工艺的研究提供了一定的借鉴。本文得到具体结论如下:

(1)随着减薄量tp的增大,扩径量、壁厚偏差与椭圆度变大,且当减薄量过大时,径向旋轧力增长变缓,轴向旋轧力迅猛增加;

(2)随送进角β的增大,扩径量先变小后增大,壁厚偏差与椭圆度均增大;

(3)随进给比f的增大,扩径量先减小后趋于平稳,椭圆度随进给比的增大而缓慢增大,壁厚偏差随进给比的增大先增大后减小。