带锥形垫片管接头密封结构的有限元仿真分析

2022-06-09彭富霞滕官宏伟

彭富霞 滕官宏伟

(1.中国航发湖南动力机械研究所,湖南株洲 412002;2.中小型航空发动机叶轮机械湖南省重点实验室,湖南株洲 412002;3.陆军装备部驻株洲地区航空军代室,湖南株洲 412002)

0.引言

为了实现航空发动机的正常运行,一般需要设计管路系统,将航空发动机各部件之间、附件之间、部件与附件之间以及航空发动机与飞机之间相互连接,输送规定的介质(如燃油、滑油等)。管路系统一般包括导管组件、连接件、支架、卡箍等,目前,常见的管路连接件有74°扩口式管接头密封结构和24°无扩口式管接头密封结构,关于这两种管路连接密封结构研究较多,具有较高的技术成熟度。

在航空发动机实际应用中,由于温度、振动、介质压力等环境因素的影响,“跑、冒、滴、漏”问题时常发生。为了解决这一问题,近年来,不断有新的管接头密封结构出现,不同的研究学者进行了相关研究分析。陈芝来[1]介绍了一种梁式密封连接结构,并对密封机理进行有限元仿真分析。骆青业等[2]研制了一种37°及60°球面密封接头增加锥形垫片的改进结构,并在工程实践中成功应用。黄其殷等[3]介绍了液氧煤油发动机管路中广泛应用的软金属密封结构,并用Nastran进行数值仿真分析。本文介绍了一种在航空发动机轴承座与管路连接处应用的带锥形垫片管接头密封结构,并通过ANSYS有限元分析软件,建立密封结构接触加材料弹塑性变形有限元模型,对其密封机理及密封性能进行仿真分析。

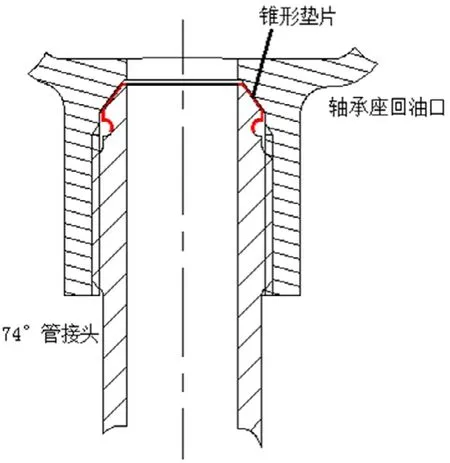

1.密封结构组成

带锥形垫片管接头密封结构如图1所示,包括带74°管接头的管路、锥形垫片2个零件组成。带锥形垫片管接头密封结构的密封机理为,通过螺纹施加预紧力,迫使锥形垫片发生弹塑性变形,填充锥面上的凹凸不平,从而阻止介质通过密封面。这种结构常用在航空发动机的热端轴承腔供、回油及通风管路与轴承座连接处,也可用在高压介质下的外部管路连接处。

图1 带锥形垫片管接头结构示意图

另一种常见的用于轴承座与管路密封的结构是石墨密封结构,由石墨密封环和带接头的管路组成,通过管路挤压石墨密封环实现密封。

与石墨密封结构相比,在工程应用中发现带锥形垫片管接头密封结构有以下优势:

(1)管路通经应用范围广,石墨密封环的加工难度大,锥形垫片更易实现从小通径管路到大通径管路的应用。

(2)维护性好,石墨密封环易损,拆装均需工装实现,锥形垫片锁紧在管接头上,只需拧紧即可,装配性更好,更易维护。

(3)经济性好,石墨密封环的价格高,需要特殊定制采购,锥形垫片只需普通软金属带材冲压而成,经济性更好。

(4)具有良好的抗振性,在压紧力作用下,锥形垫片发生弹塑性变形,填充锥面上的凹凸不平,从而使管接头和轴承座形成一个紧密的整体,可在管路另一头设置专门的放松装置,避免因振动而导致回弹发生泄漏。

2.有限元仿真模型建立

本文选择公称外径为10mm的带锥形垫片管接头密封结构为研究对象。

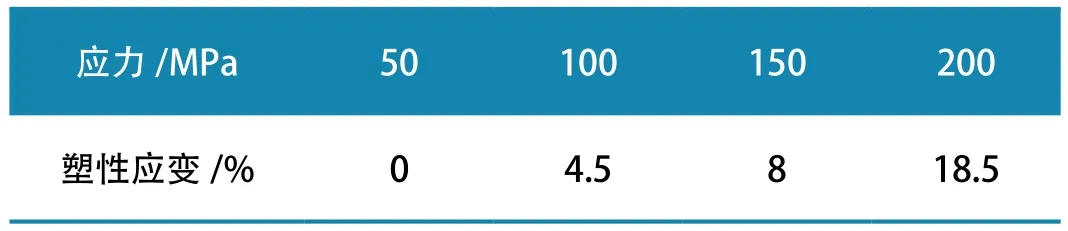

2.1 材料模型

轴承座材料为K4163,弹性模量E=186Gpa,泊松比μ=0.3,屈服强度σ0.2=935MPa;管接头材料为GH4169,弹性模量E=204Gpa,泊松比μ=0.3,屈服强度σ0.2=1030MPa;锥形垫片为带N6-M,弹性模量E=207GPa,泊松比μ=0.3,屈服强度σ0.2=59MPa,查阅资料,获得N6-M的应力-应变参数如表1所示。由于K4163和GH4169的屈服强度远大于N6-M屈服强度,因此,在计算中K4163和GH4169使用弹性本构模型,N6-M材料特性采用弹塑性本构模型。

表1 带N6-M材料应力应变数据

2.2 数值模型

由于计算主要分析的是带锥形垫片管接头密封结构的变形和接触应力,故将模型简化为只有管接头、锥形垫片和安装接口的轴对称模型,并忽略管接头与安装接口之间的螺纹。取1/4简化模型进行网格划分,采用ANSYS中六面体单元,网格尺寸量级选取0.5mm,为了较准确计算锥形垫片接触面的变形和应力,锥形垫片与管接头、安装接口接触面附近网格尺寸量级取0.1mm。

2.3 边界条件及载荷

2.3.1 边界条件

在轴承座安装接口处添加固定约束,在1/4模型的对称面添加对称约束。

2.3.2 定义接触对

施加在管接头与安装接口螺纹副的拧紧力矩使锥形垫片与安装接口之间产生有效的接触密封面。采用ANSYS里的suface-suface接触,定义锥形垫片与安装接口之间为摩擦接触,摩擦系数均取0.15,锥形垫片与管接头、管接头与安装接口之间为绑定接触。

2.3.3 载荷

带管接头锥形垫片密封结构的载荷包括螺纹副连接产生的轴向力和流体的压强。由于本案例管路系统介质压力仅为0.2MPa,为便于计算分析,忽略不计流体的压强,仅考虑轴向力的影响。

螺纹副连接产生的轴向力F由拧紧力矩T来实现,依据螺纹连接的受力分析,拧紧力矩与轴向力的计算公式为:

式中,d2—螺纹中径(mm);

λ—螺纹升角(°);

φ—螺旋副的当量摩擦角(°)。

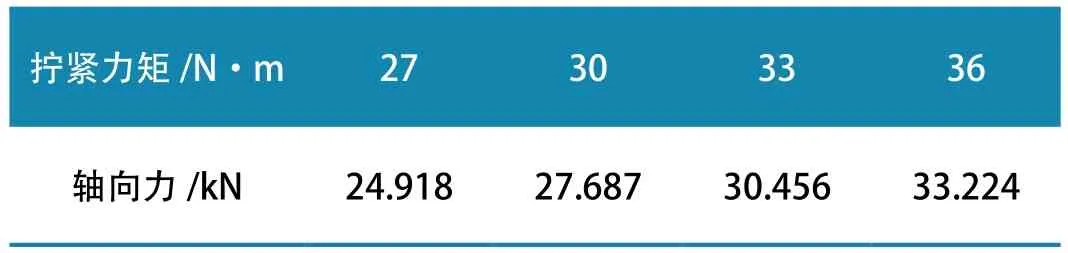

对于公称外径为10mm的管路,螺纹规格为M16×1,参考HB4-1,拧紧力矩暂定为(27~36)N·m,选取暂定范围内4个点,运用计算公式得到轴向力载荷如表2所示。

表2 带锥形垫片管接头密封结构连接载荷

3.仿真结果分析

3.1 结构等效应力分析

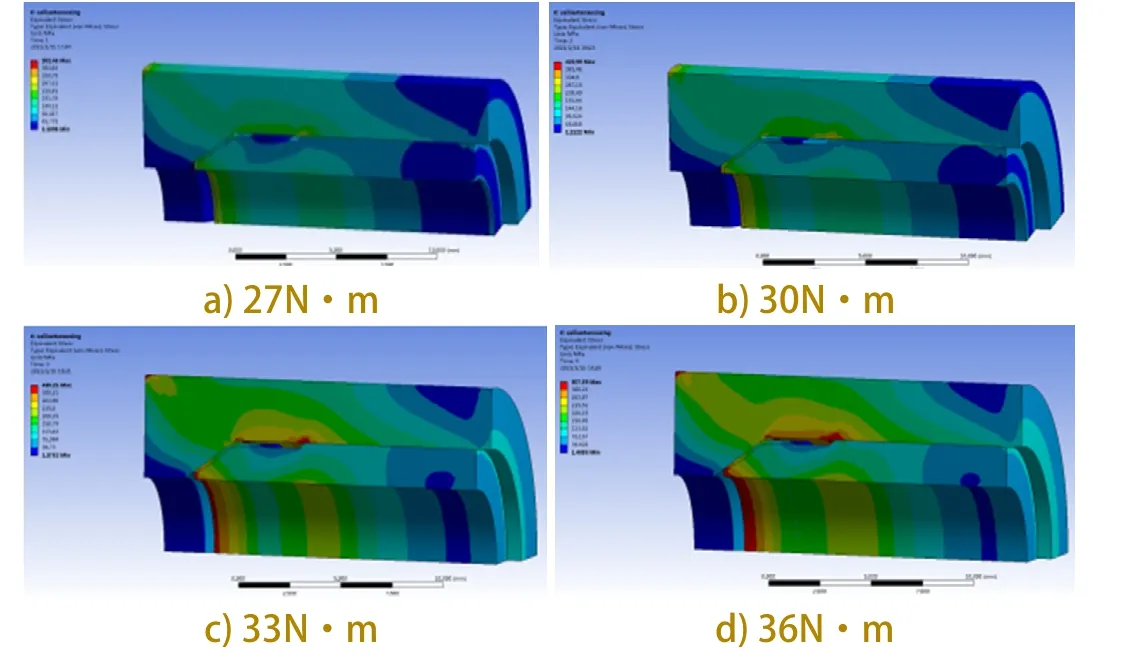

经过有限元仿真分析,带锥形垫片管接头密封结构在施加了27N·m、30N·m、33N·m、36N·m 4个拧紧力矩状态下的等效应力分布如图2所示。

图2 不同拧紧力矩下结构等效应力分布云图

从图中可以看出,在不同的拧紧力矩下,密封结构的应力分布趋势一致,最大应力范围在383MPa~508MPa,与管接头和轴承座的屈服强度相比,裕度较大,零件结构不会受破坏。锥形垫片的最大应力已远超过材料的屈服极限,沿密封面出现塑性变形,仿真结果也进一步地验证了,锥形垫片使用弹塑性建模的必要性。

3.2 接触应力分析

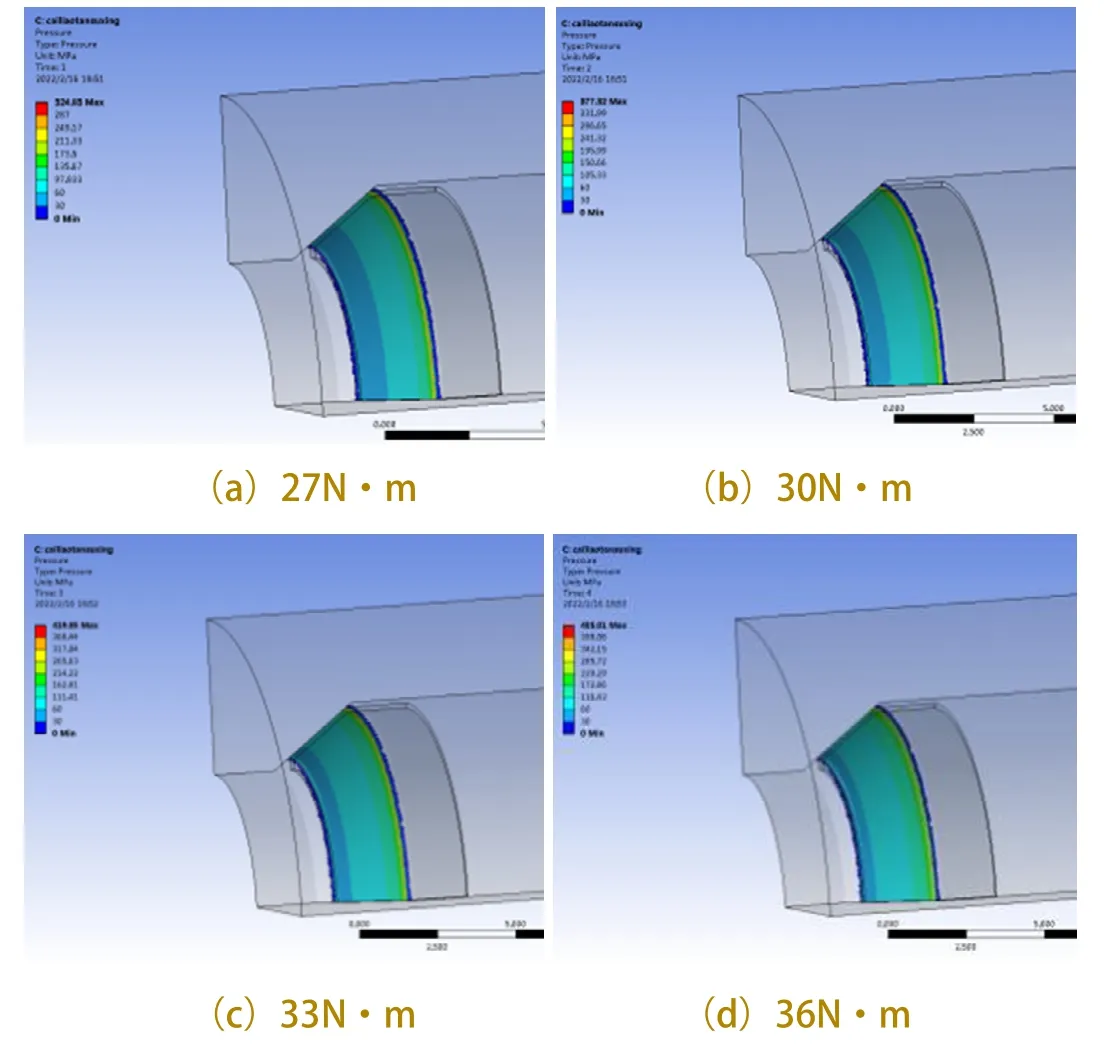

利用ANSYS的接触对分析,提取在27N·m、30N·m、33N·m、36N·m 4个拧紧力矩状态下的接触应力分布如图3所示。

图3 不同拧紧力矩下锥形垫片接触应力分布云图

从图3中可以看出,随着拧紧力矩的增大,最大接触应力逐步增大,且相应的符合密封条件的接触应力区域也逐渐增宽。为准确得到接触应力与密封宽度的对应曲线,将锥形垫片沿线上各节点的接触应力提取出,以锥形垫片小直径为起始点,形成接触应力与接触长度的关系曲线,如图4所示。

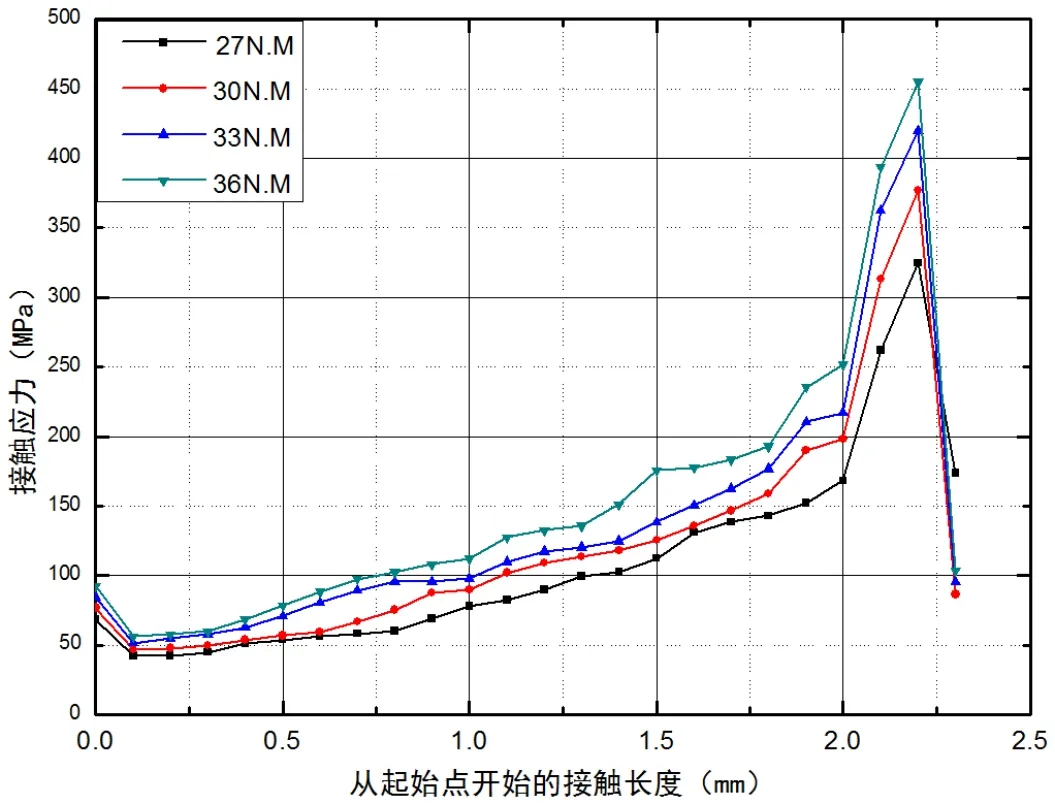

图4 不同拧紧力矩下锥形垫片接触应力分布云图

从图4中的曲线中可以看出,接触应力在锥形垫片的0.2mm到2.0mm长度范围内呈线性递增。计算密封面宽度时,认为产生塑性变形的节点对应位置是接触的,由此得出,在(27~36)N·m的拧紧力矩范围内,锥形垫片与安装接口之间形成密封面宽度为1.4mm~1.9mm,显然,与标准规定的不小于1.5mm的密封宽度相比,不符合密封要求。

在实际应用过程中,管路热变形、机械变形以及振动等原因也会导致拧紧力矩的衰减。因此,对于带锥形垫片管接头密封结构来说,参考HB4-1来选取拧紧力矩,是不符合密封要求的,工程实际中应给更大的拧紧力矩。

4.结论

本文介绍了一种新型带锥形垫片管接头密封结构,对比了该结构与石墨密封结构的工程应用优势,分析了带锥形垫片管接头密封结构的密封机理,基于ANSYS建立了1/4数值模型,参考HB4-1选取拧紧力矩,计算(27~36)N·m拧紧力矩下管接头密封带宽度,经与密封标准相比,此拧紧力矩偏小,为带锥形垫片管接头工程使用时拧紧力矩的确定,提供了参考和依据。