动车线缆导通性自动测试系统研究

2022-06-08牛胜锁武哲男黄胜坡

牛胜锁,武哲男,黄胜坡

(1.华北电力大学(保定)电气与电子工程学院,河北 保定 071000;2.中车青岛四方机车车辆股份有限公司,山东 青岛 266111)

动车组电气系统的可靠性对其安全运行具有至关重要的影响,因此作为电气系统主体的线缆的可靠性关系到整个动车组的安全与稳定[1]。目前,在国内动车组的线缆导通试验和绝缘试验过程中,大多采用传统的的手工检测方式。手工检测方法既浪费人力又浪费时间,并且容易出现误操作与误判断,从而导致导通测试的可靠性较差。

针对传统人工校线测量方法可靠性低、检测时间长等方面的不足,文献[1]给出了一种动车线缆自动测试方法,文献[2]设计了一种手持式动车线缆导通性自动测试装置,但二者均未实现动车线缆系统性的自动测试以及故障点定位。

目前,常用的电缆故障测距方法主要有阻抗法和行波法两大类。阻抗法的故障测距准确度受过渡电阻、系统运行方式等因素影响很大。行波法在测距时存在二次反射波头不易识别等缺点,使得行波法的应用受到了一定的局限。电磁时间反演(electromagnetic time reversal,EMTR)法不仅避免了行波法的波速不稳定与反射波头不易识别的问题,还消除了阻抗法中不同过渡电阻给测距精度带来的影响[3]。为了更快更准确地定位故障,文献[4]在电力系统输配电线缆上采用时间反演法进行故障定位并取得了良好的效果,文献[5]基于分数阶电力电缆模型,实现了常见的电力电缆故障的定位。但目前的研究者采用的环境都是输配电线路,均未采用动车线缆进行建模,因此文中首次将EMTR与动车线缆结合实现短路故障点定位。在此基础上,研制动车线缆导通性自动测试系统,可有效提高动车线缆测试工作的效率。

1 动车线缆导通性自动测试方法原理

动车组经过长时间运行后,其车体内部的线缆较易出现故障,常见的故障类型为断线故障和短路故障。线缆导通性测试和短路测试均依赖于电阻测量,文中采用开尔文四线法测电阻,而故障定位采用的方法是时间反演法。

1.1 开尔文四线测电阻法基本原理

由于动车线缆正常的导通电阻非常小,测量线缆自身的电阻又不可忽略,因此为减小测量线缆自身电阻引起的误差,文中采用开尔文四线连接法对线缆导通电阻进行测量。

图1为开尔文四线法测试电阻原理图。

图1 开尔文四线法测试电阻原理Fig 1 Principle of Kelvin four wire method for measuring resistance

图1中Is为电源所提供的电流,电阻R1,R2,R3,R4分别为4段测量引线的电阻值。R为动车线缆待测电阻。由基尔霍夫电流定律可知:

由于电压表自身的阻值远远大于待测电阻R的阻值,所以有:

由式(1)、式(2)可得:

电压表两侧引线电阻R3,R4的阻值非常小,而流过R3,R4的电流也非常小,因此电压表两侧引线引起的电压降可忽略不计[6]。电压表示数约等于动车线缆待测电阻R自身的电压值,可以根据公式(4)计算出线缆的阻值:

1.2 动车线缆断线测试技术原理

主机和从机分别设置两条母线(GM,GM′为汇流母线;DM,DM′为独立母线),如图2所示,分压电阻为 20 Ω,图中 R1,R2,R3,R4和 R1′,R2′,R3′,R4′分别为主从机4段测量引线的电阻。在采用图2所示的线缆断线测试中,测试主机与测试从机同时接地(车体)构成回路。采用测量线缆导通阻值的测试方式,逐根对导通电阻进行检测,线缆正常的导通电阻R一般不超过5 Ω,如果检测出的电阻值大于20 Ω,则系统判定为故障线路。

图2 测试接线示意图Fig.2 Test wiring diagram

图2中将主从机分别安于车厢始末端进行线缆测试。Li为动车待测车厢的任意一根线缆。现以Li号线缆测试为例,详细阐述具体检测流程。

首先主机发Li导通电阻测试指令给从机;从机收到指令后动作对应的继电器将Li连接到DM′,并将继电器K2′闭合使得DM′连接到车体,然后返回操作完成指令给主机;主机收到从机指令后,动作Ka,进行信号测量和电阻计算,完成Li导通电阻的测试。依此类推对其余线路逐根测试导通电阻。

1.3 动车线缆短路测试技术原理

如图2所示,短路故障检测时,从机断开独立母线的继电器,使独立母线DM′处于悬空状态,将其余线路均连接到汇流母线,并将K1′闭合。在线缆正常状态下,主从机与动车线缆连接后并不能构成回路,主机端测得的电阻值很大,若测得的电阻值很小,则证明被测线缆与其它线缆或车体之间短路。

系统检测故障共分为2步。第一步:短路线缆的检测;第二步:具体短路状况的判别。具体流程如图3所示,其中,i=1,2,…,n,n+1,…N;m为第一步筛选出的故障线缆总数。假设第一步筛选出短路故障线缆为 L3,L5,L6,L7,L11;第二步:将经第一步筛选出的故障线缆按序选取为L3依次与其他故障线缆 L5,L6,L7,L11进行检测,直至检测出与L3发生短路的线缆如L5,系统记录并保存;重复上述步骤自故障线缆L6始,将剩余线缆检测结束,导通系统短路检测阶段完成。

图3 单线缆短路测试流程Fig.3 The procedure of single circuit short circuit test

1.4 基于时间反演法的动车线缆故障定位方法

利用前文所叙的方法进行故障识别后还需定位故障点,从而为故障排除提供依据,文中将采用电磁时间反演法(EMTR)进行线缆故障的精确定位。

1.4.1 基于时间反演法的线缆故障定位方法

在系统设置的观测点可以看到均匀传输线始端电压U1、电流I1,根据均匀传输线在给定始端边界条件下的正弦稳态解方程:

式中:γ为传播常数;x为始端与故障点间的距离;ZC为传输线的特性阻抗,它也是一个与均匀传输线的原参数和电源频率有关的参数。

假设故障发生在与观测点A1距离为xf的地方,将故障点等效为一个电压源Uf,如图4所示。

图4 故障点等效电路Fig.4 Fault point equivalent circuit

根据式(5)推测到A1端电压如下式:

利用双曲函数,可得:

式中:ρ为观测点A1端的反射系数。

在时间反演法的使用上,通过快速傅里叶变换将观测点A1处接收到的信号转换至频域,取相位共轭后再转换至时域,最终实现时域信号的时间反转。图5为反注入等效示意图。

图5 反注入等效示意图Fig.5 The equivalent diagram of the reverse injection

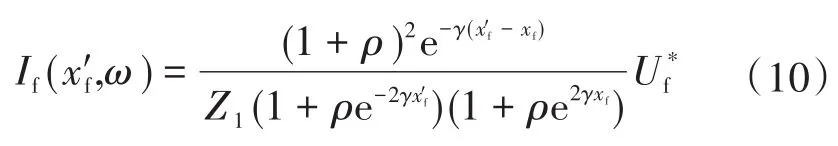

式(7)给出了观测点的故障源电压频域表达式,根据电磁时间反演法(EMTR),需要将时间反转的故障瞬变电压U(*ω)注入系统,其中,ω为角频率。

根据等效电源定理可得故障瞬变电流:

联立式(7)~式(9),可计算假设故障点处的对地电流为

当假设故障点即为真实故障点时,传感器发出的信号能量值最大,对比对地电流幅值,最大值所对应的假设故障点便是真实故障点。

1.4.2 系统建模和仿真验证

在Matlab中的Simulink中搭建如图5所示的模型,根据动车车厢贯穿电缆的实际长度50 m进行建模,设置短路故障位置为35 m处。

在观测点通过实时处理的示波器记录信号波形,故障引起的瞬变通过示波器测量,其采样频率为1 kM采样/s。通过使用任意波形发生器将产生的时间反转瞬态波形注入系统中。电压波形如图6所示。

图6 时间反演前信号波形Fig.6 Signal waveform before time inversion

与EMTR一致,图6中记录的瞬变在时间上被逆转,并被注入回系统,图7为时间反演后的信号波形。假设故障阻抗为固定值,推测的故障位置沿着线缆移动。对于每个猜测的故障位置,测量流经故障电阻的电流,该电流应显示出与故障位置相对应的最大值。

图7 时间反演后信号波形Fig.7 Signal waveform after time inversion

图8为各猜测故障位置的故障电流信号能量值,为方便分析,已经对猜测的故障位置中的故障电流的最大信号能量实现了归一化。可以观察到,正确的故障位置被唯一且清楚地识别。由图8可知,在假设故障点为x′f=34.83m处时,对地电流能量值达到最大。时间反演法测量故障误差率为0.34%。

图8 各假设故障点电流能量标幺值Fig.8 The scale value of assumed fault point current energy

2 导通性自动测试系统设计

2.1 导通性自动测试系统总体设计

动车线缆根据位置分为两类,如图9所示,一类为车钩间贯穿线缆,分别位于动车首末两端,位置固定,可采用固定式测试方式;第二类为车钩和车上分散线缆,位置分散,若采用固定式测量方式需连接复杂的转接线缆,因此选用便携式分离测试从机。因此,为了适应上述动车线缆测试的需要,测试从机设计为两种:一种装设于和主机相对的另一端车钩,用于测试车厢两端车钩之间线缆的导通情况,该种测试从机最大测点为250点、体积相对较大,称为“固定式检测仪”,见图9右上部分;另一种测试从机为“手持式检测仪”,见图9右下部分,可引导测试人员测量车体其余接头处线缆的导通情况,该种从机体积相对较小,最大可测50点。此种分离式测试方式更符合现场需求,使用人员应用更为方便。

图9 测试系统硬件组成Fig.9 Test system hardware composition

2.2 导通性自动测试系统硬件结构设计

2.2.1 固定式检测仪硬件结构设计

固定式检测仪硬件结构示意图如图10所示,工控机通过USB串口与继电器驱动板相连,控制继电器对线缆进行切换,通过USB串口读取AD的电压和电流采样数据,判断线缆的导通、开路和短路状态。

图10 固定式检测仪硬件构成示意图Fig.10 Hardware structure diagram of the fixed detector

继电器组是测试回路的核心,导通性自动测试系统采用了欧姆龙5V-1型微型继电器。手持式检测仪可以一次性完成最多50根零散线缆的测试工作。固定式测试仪主要用于车钩的贯通线缆测量,设计采用250个继电器组,可一次性完成车钩贯通线缆的电阻及故障测试工作。

2.2.2 手持式检测仪硬件结构设计

手持式检测仪硬件构成如图11所示,由STM32单片机、存储器、触摸液晶显示器、继电器阵列及ESP8266 WIFI通讯模块工程组成。手持式检测仪通过无线或有线通讯方式与测试主机交换测试命令与应答信息,控制继电器使被测线接于相应的母线上,由测试主机完成测量和数据采集与存储工作,最后将测量结果发给现场校线人员。

图11 手持式检测仪硬件构成框图Fig.11 Hardware block diagram of handheld detector

2.3 导通性自动测试系统软件设计

导通性自动测试系统采用Delphi软件进行开发,并由SQLite数据库完成线缆数用户登录、测试主从机线缆数据检测、结果打印上传、登录账号管理等操作,界面如图12所示。

图12 登录界面Fig.12 Login screen

动车线缆数据信息管理分为系统参数设置模块、线束信息管理模块、线束导通测试模块、系统自检和修正模块4部分,其作用如下:

1)系统参数设置模块:在系统执行测试工作前,应对各个模块的物理地址进行统一配置,保证各模块物理地址唯一。

2)线束信息管理模块:线缆导通测试前,工作人员将线束信息的Excel文件导入应用程序,应用程序依据电缆种类将线束信息转换为相应的逻辑地址,并生成地址分配文件和测试流程文件,将该信息通过通讯方式下发到相应的检测终端,进行测试工作。

3)线束导通测试模块:该模块用于控制各个检测终端完成线束的导通测试工作。

4)系统自检和修正模块:在对线束进行测试之前,需进行测试设备自检,其自检包括:a.对电压源输出电压进行检测;b.对电流测试单元准确度检测;c.各切换开关电阻的修正。

为了便于测试项目的管理与备份,软件设计采用工程式管理方式,将当前测试信息和测试结果存入数据库。同时,软件程序还具有查询,修改和删除功能,便于使用人员对测量记录进行管理。

3 实验室及现场测试验证

3.1 实验室测试

测试设备的各项性能包括:导通电阻、断线、短路。用测试主机与手持式检测仪对5根测试线进行导通测试,其中一根正常,一根接56 Ω测试电阻,一根断线,两根短路。测试实验图如图13所示,分别模拟了线缆开路、线缆间短路及线缆电阻三种。

图13 线缆测试实验示意图Fig.13 Schematic diagram of cable test experiment

部分测试结果见表1。从本次实验结果可以看出,第24根电阻值是0 Ω,为正常导线;第25根电阻值是9 999 Ω,说明发生了断线;第27根电阻值是57,为串电阻的导线;第26和28根发生了线间短路。在导线正常、断线、短路和有一定电阻情况下,设备均给出了正确的测试结果,由此验证了设备功能的完备性和准确性。

表1 实验室测试结果Tab.1 Laboratory test results

3.2 现场测试

采用开发的“动车线缆导通性自动测试系统”进行了现场测试,如图14所示。

在动车首末两端采用固定式检测仪(见图14右图)对车钩间贯穿线缆进行检测。而车钩和车上分散线缆,由于其位置相对不固定,若采用固定式检测仪检测,测试时布线复杂,检测过程繁琐,因此采用手持式检测仪(见图14左图)将更加高效。根据图15显示的实测结果与现场手工校线具有相同的结果,验证了所开发的“动车线缆导通性自动测试系统”的正确性与装置的可靠性。

图14 现场测试仪器图Fig.14 Photos of field test instrument

图15 现场测试结果Fig.15 Results of field tests

4 结论

文中介绍了动车线缆导通性测试的基本原理,包括断线、短路故障类型的识别以及故障点的定位。在此基础上研制了动车线缆导通性自动测试系统,并进行了现场测试。

现场试验结果证实,导通性自动测试方法具有速度快、准确性高、操作方便的特点,保证了工作人员快速、准确的发现并排除故障,对动车运行的安全性至关重要。