篦冷机余热作矿渣烘干热源的设计与改造

2022-06-08孔庆亮山西中条山新型建材有限公司山西临汾043400

□□ 孔庆亮 (山西中条山新型建材有限公司,山西 临汾 043400)

引言

山西中条山新型建材有限公司现有一条2 500 t·d-1新型干法水泥熟料生产线,配套一台3.0 MW汽轮发电机组。该企业水泥粉磨生产线采用烘干后的矿渣与熟料、石膏和混合材共粉磨来生产水泥,所用的水泥磨为一台Φ3.8 m×13 m闭路管磨机。

按照《重污染天气重点行业应急减排措施制定技术指南(水泥行业)》中B级企业环保要求,采用独立热源的烘干机排放浓度限值:颗粒物<10 mg·m-3,SO2<50 mg·m-3,NOx<150 mg·m-3。中条山新型建材有限公司矿渣烘干机热风炉以煤矸石作为燃料,属于独立热源,无在线监测系统,对烘干机排出的废气进行现场实测,测得烘干机颗粒物排放浓度为9 mg·m-3(标况),SO2为20~30 mg·m-3(标况);NOx为250 mg·m-3(标况)。其中,NOx排放浓度超出规范要求,因而对烘干机热风炉进行改造,以降低NOx排放量,从而达到环保要求。

1 工艺设计

1.1 设计内容

该项目是对烘干机热风炉独立热源进行改造,工艺设计内容包括计算矿渣烘干耗热量、烟气量、烟气含热量、烟道直径、烟道阻力,以此为依据进行烟道尺寸设计和高温风机的选型。

1.2 工程设计依据

主要依据为GB 50019—2015《工业建筑供暖通风与空气调节设计规范》、GB 4915—2013《水泥工业大气污染物排放标准》及生态环境部《关于印发<重污染天气重点行业应急减排措施制定技术指南(2020年修订版)>的函》(环办大气函〔2020〕340号)文件。

1.3 方案设计

窑头烟气余热利用工艺流程:篦冷机→烟道→沉降室→烟道→回转窑窑头余热锅炉→电袋复合收尘器→风机→排气筒。

借鉴水泥行业有关经验,综合考虑各种因素,设计拟从沉降室至回转窑窑头余热锅炉段烟道上取部分热风,利用该热风余热对水泥磨矿渣进行烘干。工艺参数计算如下。

1.3.1矿渣烘干耗热量的计算

运行参数:水泥磨正常运行时,矿渣用量为25 t·h-1,需要烘干机每班工作3.3 h,矿渣平均烘干量为70 t·h-1。入炉前矿渣含水率为11%,温度为5 ℃;烘干后矿渣含水率为1.5%,温度为38 ℃。矿渣烘干过程所需热量Q总包括三部分:物料耗热量、水分耗热量、水分蒸发耗热量,考虑到热损失,Q总=1.15×(物料耗热量+水分耗热量+水分蒸发耗热量)。

(1)物料耗热量计算

物料耗热量按式(1)计算:

Q物=m料·C料·(tr-tl)/3 600

(1)

式中:m料——烘干机运行1 h可烘干干矿渣的质量,即入炉前矿渣中除去水分外的物料量,计算结果为70×103×(1-11%)=62.3×103kg;

C料——矿渣定压比热,0.67 kJ·kg-1·℃-1;

tr——热物料温度,38 ℃;

tl——冷物料温度,5 ℃。

计算结果:Q物=62.3×103×0.67×(38-5)/3 600=382 kW。

(2)水分耗热量计算

水分耗热量按式(2)计算:

Q水=m水·C水·(tr-tl)/3 600

(2)

式中:m水——烘干过程中一直残留在矿渣中的水分质量,计算结果为70×103×1.5%=1.05×103kg;

C水——水定压比热,4.2 kJ·kg-1·℃-1。

计算结果:Q物=1.05×103×4.2×(38-5)/3 600=40 kW。

(3)水分蒸发耗热量

烘干过程中,蒸发掉的水分耗热量按式(3)计算:

Q蒸发水=m蒸发水·(ig-ii)/3 600

(3)

式中:m蒸发水——蒸发水的质量,70×103×(11%-1.5%)=6.65×103kg;

ig——5 ℃热水焓值,20.94 kJ·kg-1;

ii——饱和水蒸汽焓值,2 573.49 kJ·kg-1;

计算结果:Q蒸发水=6.65×103×(2 573.49-20.94)/3 600=4 715 kW。

综上,可得矿渣烘干耗热量Q总=1.15×(382+40+4 715)=5 907.55 kW。

1.3.2烟气量的确定

烘干机所需热风取自沉降室至窑头余热锅炉段烟道,余热锅炉中,烟气量为60 000~90 000 m3·h-1(工况),烟气温度为400 ℃,阻力为600 Pa。

送风段工艺流程:烘干机→布袋除尘器→风机→排气筒。

原烘干机烟气量为105 000 m3·h-1(工况),配用风机风量为110 000 m3·h-1(工况),风压为3 500 Pa,风机功率为160 kW。

根据用风量平衡可知,烘干机进风量<烘干磨布袋除尘器排风量(配用风机风量)110 000 m3·h-1(工况),并参照窑头余热锅炉参数,确定烟气量为80 000 m3·h-1(工况),烟气温度为400 ℃。

1.3.3烟气含热量计算

烟气含热量按式(4)计算:

Q烟=m烟·C烟·(tr-tl)/3 600

(4)

式中:m烟——烟气的质量,烟气密度为0.508 kg·m-3,烟气量为80 000 m3·h-1(工况),计算得m烟=ρ×V=80 000×0.508=40.64×103kg;

C烟——烟气的定压比热,1 kJ·kg-1·℃-1;

tr——烟气初始温度,400 ℃;

tl——烟气终至温度,100 ℃。

计算结果:Q烟=40.64×103×1×(400-100)/3 600=3 386 kW。

1.3.4烟道直径的确定

烟道直径根据式(5)计算来确定。

(5)

式中:D——烟道直径,m;

Q——烟气量,80 000 m3·h-1(工况);

V——烟气流速,烟气设计流速为12~18 m·s-1,考虑烟道积灰等因素,取15 m·s-1。

由式(5)计算得D为1.37 m。

确定烟道直径为Φ1 500 mm,厚为8 mm,材质内砌筑高温耐磨浇注料钢制烟道。高温烟道采用100 mm厚的岩棉进行保温,保护层采用0.5 mm镀锌铁皮。

1.3.5烟道阻力的设计

烟道总阻力=烟道摩擦阻力+烟道局部阻力。其中,烟道摩擦阻力按式(6)计算:

(6)

式中:RL——烟道摩擦阻力,Pa;

λ——沿程摩擦阻力系数,有耐火衬的钢制烟道取0.02;

d——烟道直径,1.5 m;

ρ——烟气密度,烟气温度400 ℃时,密度为0.508 kg·m-3;

v——烟气流速,15 m·s-1。

L——烟道长度,从篦冷机沉降室出口烟管至烘干磨烟道总长为90 m。

计算得烟道摩擦阻力RL=68.6 Pa。

烟道局部阻力按式(7)计算:

(7)

式中:RZ——烟道局部阻力,Pa;

ξ——局部阻力系数;

n——弯头数量。

计算得RZ=102.87 Pa。

烟道总阻力R总=RL+Rz=68.6+102.87=171.47 Pa,最终确定烟道总阻力约170 Pa。

沉降室至回转窑窑头余热锅炉段烟道至烘干机烟气系统的阻力要考虑沉降室阻力(600 Pa)和此段烟道阻力。为了简化计算,烟道各处漏风和温降都忽略不计。因此,烟气系统的全压降为770 Pa。

1.3.6高温风机的选型

根据以上计算,考虑一定的流量储备系数为1.15,确定高温风机风量92 000 m3·h-1(工况);考虑一定的压头储备系数为1.25,确定高温风机压头为962.5 Pa;则高温风机选型为:W4-73-15D-6P,Q=100 000 m3·h-1(工况),p=1 200 Pa,转速为960 r·min-1,烟气温度为400 ℃,功率为55 kW。

在风机入口处设置DN1500不锈钢圆形伸缩器1个。在取风烟道上设置1个电动蝶阀D943H-6C,DN1500。烘干磨机入口(风机出口)设置1个手动蝶阀943H-6C,DN1200,介质为400 ℃高温烟气,开关型,法兰连接。高温离心风机等设备就近设置于烘干磨进风口北侧处。

1.3.7运行成本测算

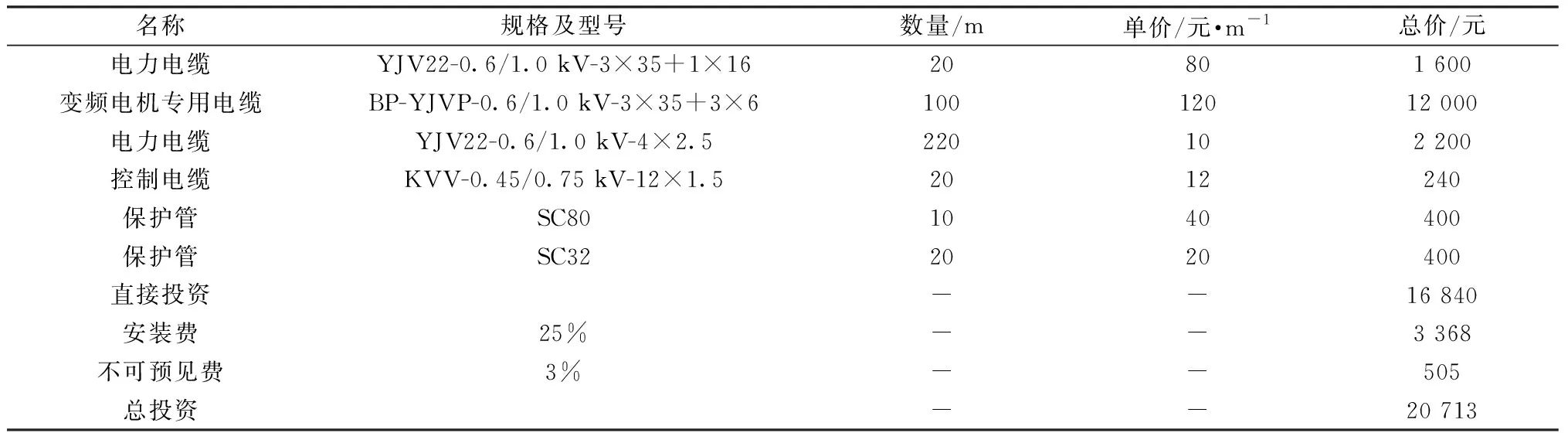

烟气系统主要耗电设备为风机,功率为55 kW,全年运行 300 d,每天运行8 h,电机为变频,运行功率为总功率的80%。耗电量及成本费用见表1,设备及主要材料价格见表2。

表1 耗电量及成本费用

表2 设备及主要材料价格

1.3.8改造后发电量变化

从沉降室至回转窑窑头余热锅炉段烟道上取部分热风,将会减少进入余热锅炉的高温烟气量,从而降低余热发电机组发电量。余热发电机组正常情况下1 h发电量为2 300 kW·h左右,采用该生产工艺后1 h发电量为2 100 kW·h,每小时发电量减少200 kW·h。

2 电气设计

2.1 设计范围

该工程电气专业设计范围为新增高温风机等设备的供电线路设计,仅为电源点至成套设备的电源控制箱、柜的设计和选型,控制箱、柜至设备部分不在该范围内。

2.2 设计依据

设计依据为GB 50054—2011《低压配电设计规范》和GB 50217—2018《电力工程电缆设计标准》。

2.3 设计内容

2.3.1负荷计算

新增1台高温风机,安装负荷为55 kW,额定电流为105 A,电动蝶阀1个,3 kW。安装负荷共58 kW。

2.3.2电源及控制方式

电源均取自水泥磨配电站备用回路,采用单电源供电。风机采用变频控制,变频器及控制柜由厂家成套提供,柜体安装于水泥磨配电站内;电动蝶阀控制箱由厂家成套提供,现场墙体明装。

2.3.3电缆及敷设方式

出线柜至高温风机控制柜电缆采用YJV22-0.6/1.0 kV-3×35+1×16,室内电缆沟敷设,长度为20 m。

高温风机控制柜至风机采用BP-YJVP-0.6/1.0 kV-3×35+3×6和YJV22-0.6/1.0 kV-4×2.5电缆各1根,长度均为100 m,沿现有桥架敷设,然后穿管至电机处。控制电缆采用1根KVV-0.45/0.75 kV-12×1.5,长为20 m,沿现有桥架敷设。电动蝶阀采用1根YJV22-0.6/1 kV-4×2.5,长为120 m,沿现有桥架敷设或穿管明敷。

2.3.4控制柜及接地

由厂家配套提供控制柜,柜内应按容量配置进线隔离断路器。接地利用原有接地系统,接地电阻不满足要求时增加人工接地极。

2.4 材料及投资金额

电气设备主要材料及投资金额见表3。

表3 主要材料及投资金额

3 土建设计

3.1 工程设计范围

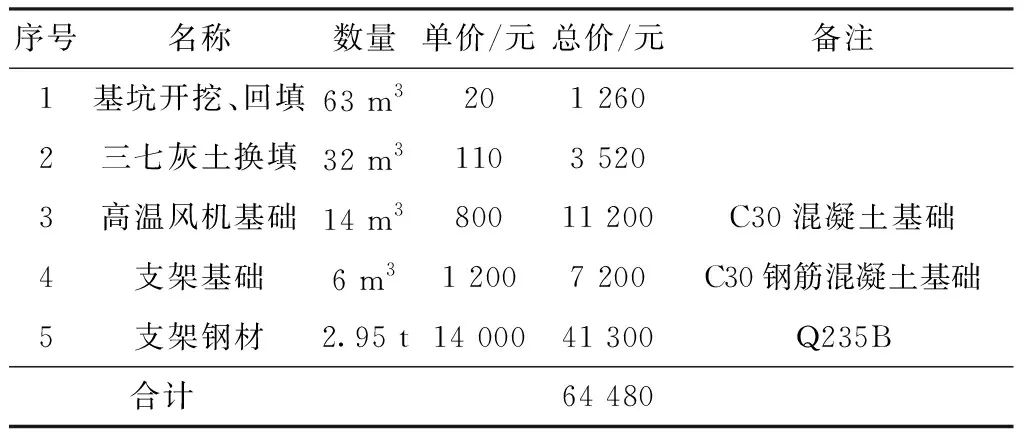

该工程土建专业设计范围为新增高温风机等设备基础、沉降室至窑头余热锅炉段烟道支架及支架基础设计。

3.2 设计依据及标准

设计依据按照工艺专业提供的风管布置图及设备图;设计符合GB 50017—2017《钢结构设计标准》、GB 50010—2010《混凝土结构设计规范》、GB 50011—2010《建筑抗震设计规范》和GB 50007—2011《建筑地基基础设计规范》等标准要求。

3.3 工程设计内容

3.3.1换填

地基处理采用3∶7灰土换填,换填深度为600 mm,每边宽出基础边缘0.5 m。地基承载力特征值暂按150 kPa设计。

3.3.2高温风机基础

采用C30毛石混凝土,周边内配10@200,基础尺寸(长×宽×高)为4.2 m×2.5 m×1.4 m,埋深600 mm,高出地面800 mm。

3.3.3烟道支架

沉降室至窑头余热锅炉段烟道支架柱采用格构式钢柱,间距约8 m设置1个支架柱,共10个。四肢组合柱采用角钢L63×4,截面尺寸为500 mm×500 mm。缀板采用钢板-50×4,间距为800 mm。

3.3.4支架基础

支架基础采用钢筋混凝土基础,混凝土强度等级为C30,钢筋强度等级为HRB400,基础尺寸为1 m×1 m,埋深600 mm,高出地面200 mm。

3.4 材料及投资情况

土建所需主要材料及投资金额见表4。

表4 工程量及投资金额

4 总投资情况

该项目投资情况见表5。

从表5可看出,工程建设总投资122.062 3万元,其中工程建设费用113.183 3万元,工程建设其他费用8.879万元。

表5 工程建设投资明细表 万元

5 运行效果

2022年3月15日进行设备试运行。试车中沉降室出口温度约395 ℃,保持电动热风阀门开启100%状态,沉降室出口温度降至约340 ℃,入烘干机温度约为330 ℃。首先烘干机给料20 t·h-1,出料温度约102 ℃,通过调整烘干磨袋收尘尾排风机和新增高温风机的阀门开度,烘干机给料稳定在35 t·h-1,出磨温度约91 ℃,矿渣水分保持在在0.8%~1.2%,达到了预期效果。但是相比较煤矸石作为热源,最大的变化是烘干机运行时间有所延长和余热发电量有所下降,两种热源方式对比见表6。

表6 两种热源方式效果对比表

6 结语

当前水泥行业环保形势的严峻,要求企业大力开展超低排放改造。按照水泥企业能源消耗限额的要求,企业应主动寻求更为清洁化生产的方式和方法。通过此次工程设计与实现,探索了篦冷机余热作为矿渣烘干的可行性,达到了预期效果,满足了企业可持续发展和高质量发展的需求。