微型制冷机连杆轴承温度场分析

2022-06-08卓耀彬叶晓平孙皓游张平陈彦

卓耀彬,叶晓平,孙皓,游张平,陈彦

(1.丽水学院 工学院,浙江 丽水 323000;2.昆明物理研究所,昆明 650223;3.上海天虹微型轴承有限公司,上海 200125)

微型制冷机连杆轴承为特制调心球轴承,结构简单,装配容易,可靠性高,用于新款小型斯特林制冷机[1-2]中活塞与连杆的铰链连接。微型制冷机连杆轴承在径向载荷下高速摆动,内、外圈相对最高摆动频率不低于20 Hz,会导致轴承局部温度较高。轴承温升变化将会影响润滑剂的工作特性,最终会影响轴承摩擦特性和制冷机可靠性,故有必要对微型制冷机连杆轴承温升变化进行分析。

国内外学者对轴承温升做了大量研究:文献[3]基于ANSYS建立角接触球轴承瞬态热分析模型,得到轴承温度场和热变形随轴向力和转速的变化规律;文献[4]根据摩擦力矩计算轴承总热,通过Workbench建立滚动轴承温度场模型,分析了轴承转速、径向载荷对轴承温度场的影响;文献[5]采用改进切片法建立双列圆柱滚子轴承摩擦功耗模型,建立轴承传热模型和轴承温度场模型,并用试验法进行验证,得到外圈温度随转速和径向载荷的变化规律;文献[6]基于ABAQUS对自润滑向心关节轴承进行完全耦合热分析,在温升引起的热膨胀作用下内圈沿径向力方向的最大位移有所减小;文献[7]提出新的轴承稳态热分析方法,将连续长时间的旋转或摆动等周期性运动的轴承系统瞬态问题简化为稳态问题,提高了轴承系统的热分析效率;文献[8]基于ANSYS建立了自润滑关节轴承在径向受载工况下倾斜摆动时的温度场模型,分析了倾斜摆动时径向载荷、最大摆角、摆动周期和摩擦因数等对衬垫摩擦生热的影响。

上述对轴承温度场的分析主要集中在旋转工况,对摆动工况下的温升研究主要集中在滑动轴承,对于微型滚动轴承摆动工况下的温度场研究较少,现有轴承摆动试验台[9-13]在摆动频率、安装尺寸和载荷调节等方面都不适用于微型轴承。鉴于此,建立高速摆动工况下连杆轴承仿真模型,分析轴承温升,并搭建试验台进行试验验证。

1 轴承受载分析

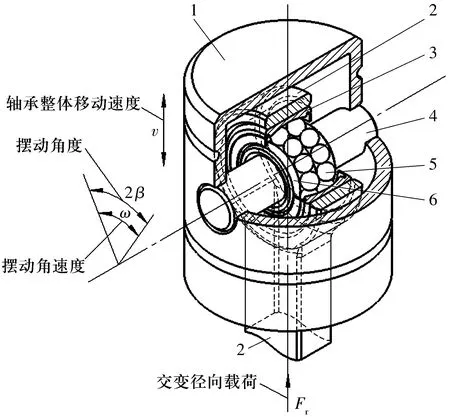

微型制冷机连杆轴承结构借鉴于调心球轴承[14-16],安装位置如图1所示,内圈双列沟道上密布球,外圈沟道为凹球面,具有自调心性能,可以补偿同轴度和轴挠度造成的误差,轴承主要结构参数见表 1。内圈与活塞、销轴过盈配合,外圈与连杆过盈配合,活塞往复平动,最高运动频率(轴承摆动频率)不低于20 Hz,内、外圈相对摆动角度β=5°。

1—活塞;2—连杆;3—外圈;4—销轴;5—球;6—内圈。

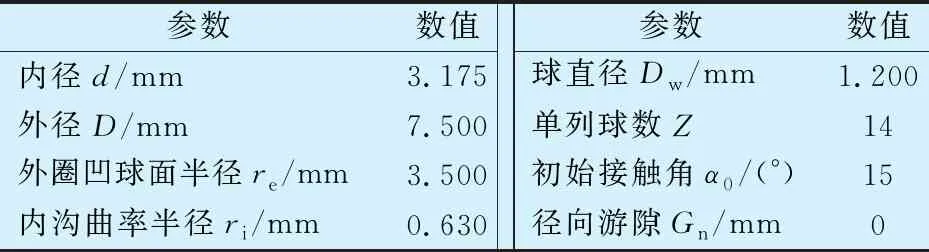

表1 微型制冷机轴承主要结构参数

1.1 受力分析

假设外圈凹球面曲率中心Oe固定,在纯径向载荷Fr作用下内沟曲率中心Oi在径向产生δr的位移,球与内、外圈的接触变形如图2所示,沟道1,2上载荷对称分布,如图3所示。

图2 微型制冷机轴承接触变形

图3 微型制冷机轴承载荷分布示意图

第j个球的总变形量为

(1)

A=re+ri-Dw,

式中:ψj为第j个球位置角;下标1,2分别代表第1,2列。

接触载荷为[17-18]

Q1j=Q2j=Qj=(δ1j/kn)3/2=(δ2j/kn)3/2,

(2)

式中:kn为载荷-变形系数。

轴承受力平衡方程为

(3)

(4)

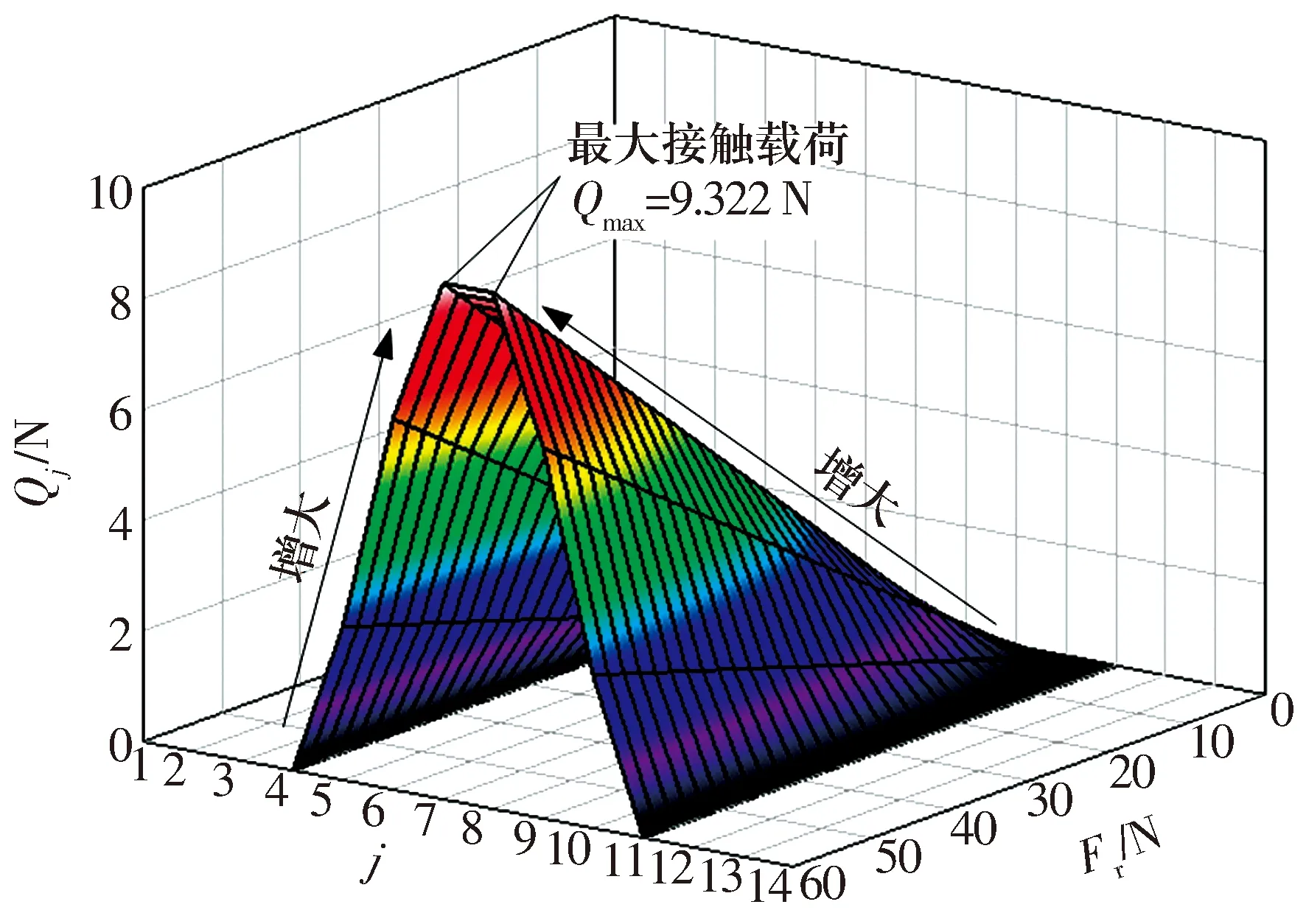

轴承承受0~60 N的交变径向载荷,通过求解(1)~(4)式可得球接触载荷,如图 4所示,下半圈球承载且7#、8#球承载最大。

图4 球受载情况

1.2 摩擦力矩

根据轴承转速、润滑油性质和载荷可得轴承摩擦力矩M为

(5)

式中:f0为与润滑方式有关的系数;ν为润滑剂运动黏度;n为轴承转速;Dpw为球组节圆直径;f1为与载荷有关的系数;P为当量动载荷,当轴承承受0~60 N的交变径向载荷时,P=42.426 N。

2 轴承温度场分析

基于ABAQUS[19-20]对高速摆动工况下的微型制冷机轴承进行温度场分析。

2.1 轴承传热系统模型

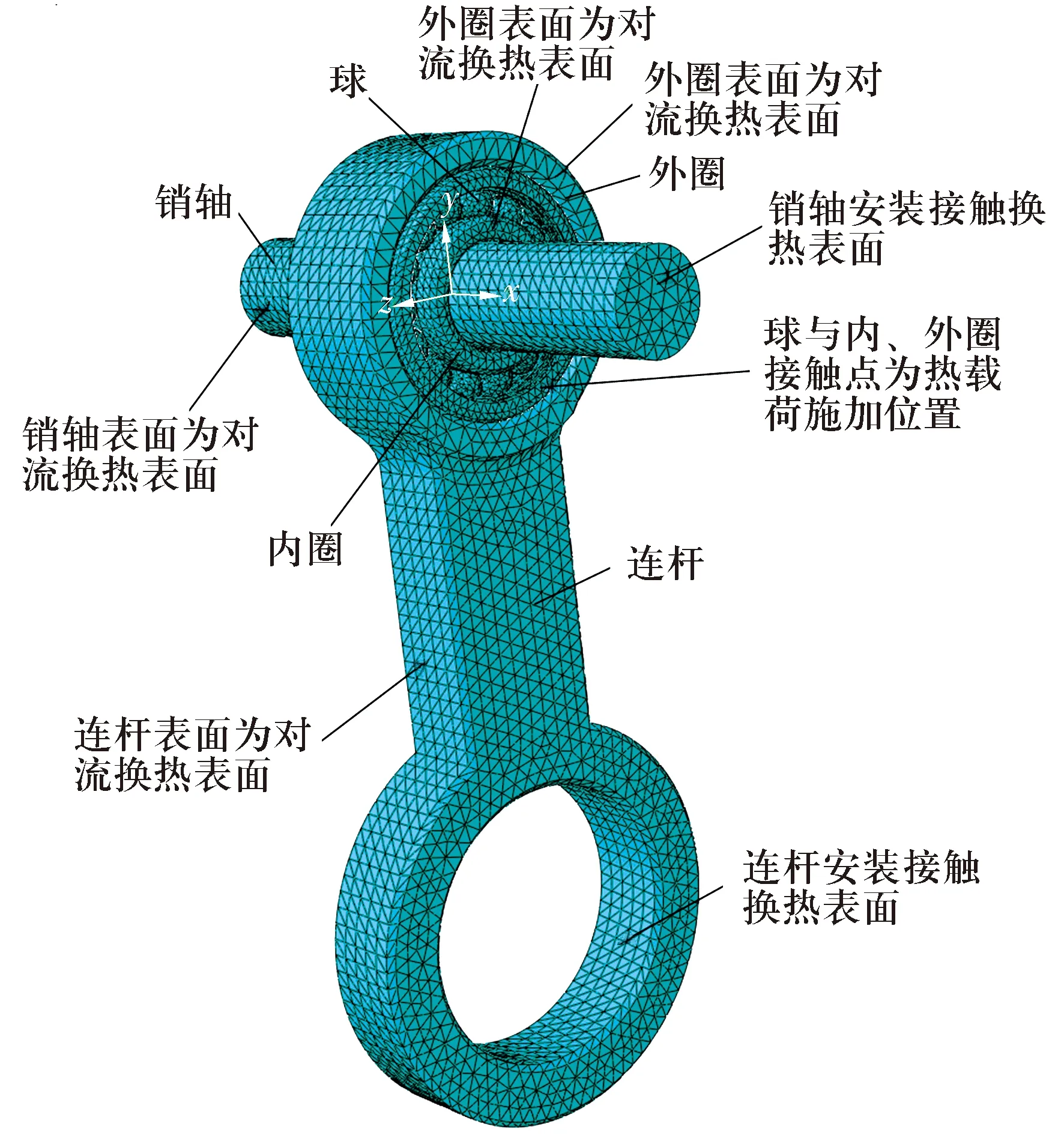

轴承传热系统包括销轴、连杆、活塞、曲柄等,为简化分析模型,忽略活塞和曲柄,保留轴承、销轴和连杆等关键结构,建立轴承传热系统模型。采用线性传热四面体单元DC3D4进行网格划分,内、外圈沟道和球进行网格细化,如图5所示。轴承、销轴和连杆材料均为不锈钢,材料参数为:密度7 930 kg/m3,弹性模量206 GPa,泊松比0.3,热导率15.2 W/(m·K),比热容460 J/(kg·K)。

图5 微型制冷机轴承传热系统有限元模型

2.2 热载荷和散热条件

(6)

(7)

在摆动频率为20 Hz,摆动角度为±5°,径向载荷为0~60 N时,球摩擦功率见表2。

表2 球摩擦功率

轴承采用脂润滑,轴承、连杆和销轴外表面与空气对流换热,接触传热是销轴和连杆安装位置的主要散热方式,空气对流换热系数α0=25 W/(m2·K),接触传热系数α1=1 000 W/(m2·K)。设环境温度T=20 ℃。

2.3 温度场分析结果

径向载荷0~60 N,摆动频率20 Hz,摆动角度±5°,基于热传导瞬态分析模型对微型制冷机轴承温度场进行分析。约10 min,系统达到热平衡,温度场如图 6所示:1)最高温度比环境温度高13.2 ℃,在允许范围之内;2)最高温度在7#、8#球与内沟道接触处,为33.2 ℃;3)内圈散热条件比外圈差,整体温度高于外圈,连杆与外圈接触区域温度分布均匀,在29.9~30.3 ℃之间。

图6 轴承温度场

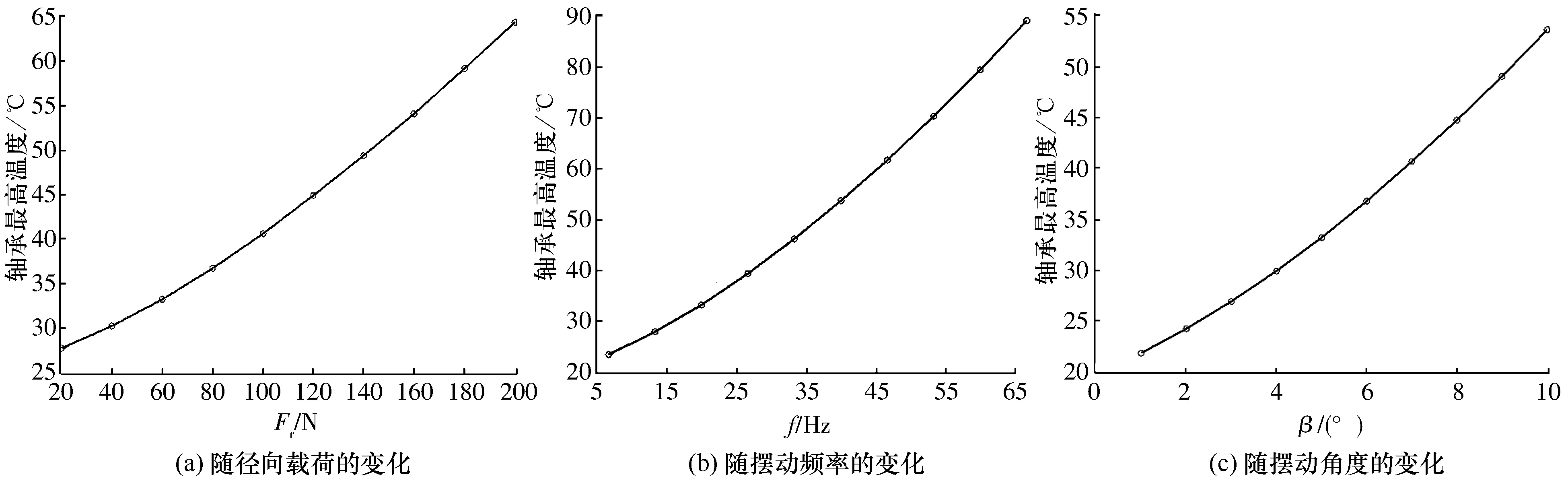

其他工况条件不变,仅改变径向载荷时,轴承最高温度的变化如图7所示:随径向载荷、摆动频率或摆动角度的增大,轴承最高温度升高,这是由于径向载荷、摆动频率或摆动角度的增大均会导致轴承摩擦力矩增大。

图7 轴承最高温度的变化趋势

3 试验验证

3.1 试验系统

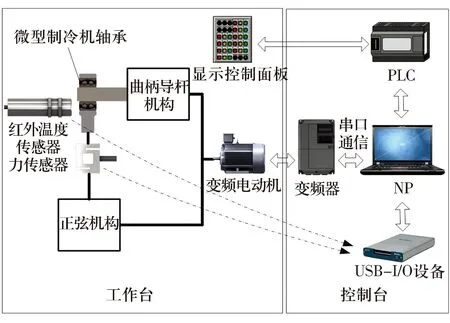

轴承试验系统如图8所示,NP为上位机,PLC为下位机。通过变频器控制电动机转速,实现轴承摆动频率调节;通过曲柄导杆机构实现轴承摆动;通过正弦机构压缩加载弹簧实现交变径向载荷;通过力传感器监测径向载荷变化;通过红外温度传感器监测轴承外圈温度变化;通过USB-I/O设备采集传感器实时信号[21]。微型制冷机轴承高速摆动试验台如图9所示。

图8 试验系统方案

图9 轴承高速摆动试验台

3.2 试验结果

当轴承摆动频率为13.3 Hz,摆动角度为±5°,径向载荷为0~60 N,环境温度为20 ℃时,轴承外圈靠近受载处温度变化如图10所示,试验与仿真结果数值和变化趋势基本一致,验证了仿真模型的正确性。由于空气对流散热效果及机械结构部分散热比仿真条件好,试验值低于仿真值。

图10 轴承外圈温升变化

4 结束语

以某微型制冷机连杆轴承为研究对象,分析其在摆动工况下的接触变形、载荷分布和摩擦力矩等工作特性,对连杆-轴承摆动系统温度场进行仿真分析,并搭建轴承高速摆动试验台验证了仿真模型的正确性。在本文的研究中,球发热量的时变特征,传热介质和传热方式,轴承温度测量点数量和测量精度,试验工况的丰富性等方面还有待进一步改善,这将是下一步的研究方向。