旋转隔离装置滚动轴承承载特性仿真分析

2022-06-08刘乐平李慧敏陈金华涂文兵袁林中

刘乐平,李慧敏,陈金华,涂文兵,袁林中

(华东交通大学 机电与车辆工程学院,南昌 330013)

随着军事科技的发展,旋转飞行器尺寸趋于小型化,旋转隔离装置是小型化的关键零部件[1],通常通过滚动轴承安装在飞行器上[2]。飞行器发射过程中,轴承在短时高速启动和高过载冲击等恶劣工况下会因塑性变形或损坏而失效,严重影响飞行器惯导系统的制导精度[3-4]。该类轴承一般选用标准轴承,具有尺寸小,可靠性高和抗过载能力强的特殊要求[5-8],有必要分析轴承在发射过程中的承载特性。

文献[9]提出了一种极限应力状态下球轴承弹塑性接触的分析方法;文献[10]采用低速推力轴承失效模型分析轴承受强冲击载荷时的承载能力;文献[11]建立轴承接触模型,分析在过载工况下航天轴承的接触特性;文献[12]提出新的内点应力积分公式改进弹塑性接触计算方法;文献[13]建立滚子轴承有限元模型,分析在过载工况下轴承应力;文献[14]分析了在低速、过载工况下角接触球轴承载荷分布、接触角变化和滚子最大载荷。在上述研究的基础上,针对旋转飞行器隔离装置用轴承,分析轴承在发射过程中的2种典型高过载冲击工况,基于赫兹接触理论建立轴承载荷计算模型,分析轴承动、静态承载能力,验证旋转隔离装置用轴承能否满足高过载冲击工况。

1 旋转隔离装置

旋转隔离装置(图1)用于高过载冲击的旋转飞行器上,内部装有惯性测量系统,要求动态响应好,以满足高精度测量要求。对装置尺寸、质量、转动惯量及隔离性能等均有严格要求,见表1。

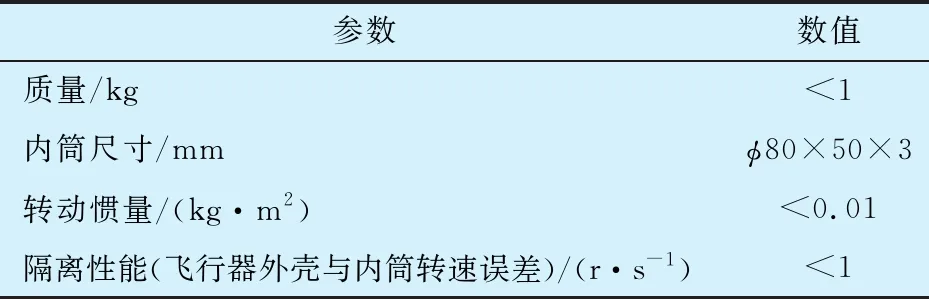

表1 旋转隔离装置设计要求

1—电动机;2—左端盖;3—角接触球轴承;4—内筒;5—外筒;6—挡圈;7—右端盖;8—导电滑环。

隔离装置通过外筒与飞行器壳体安装,惯性测量装置安装在内筒内部。根据飞行器实时转速,

隔离装置的控制模块控制电动机带动内筒同步反转,使内筒绕飞行器轴线相对静止或微旋,达到隔离飞行器旋转的目的。

2 旋转隔离装置轴承受载分析

2.1 高过载冲击工况

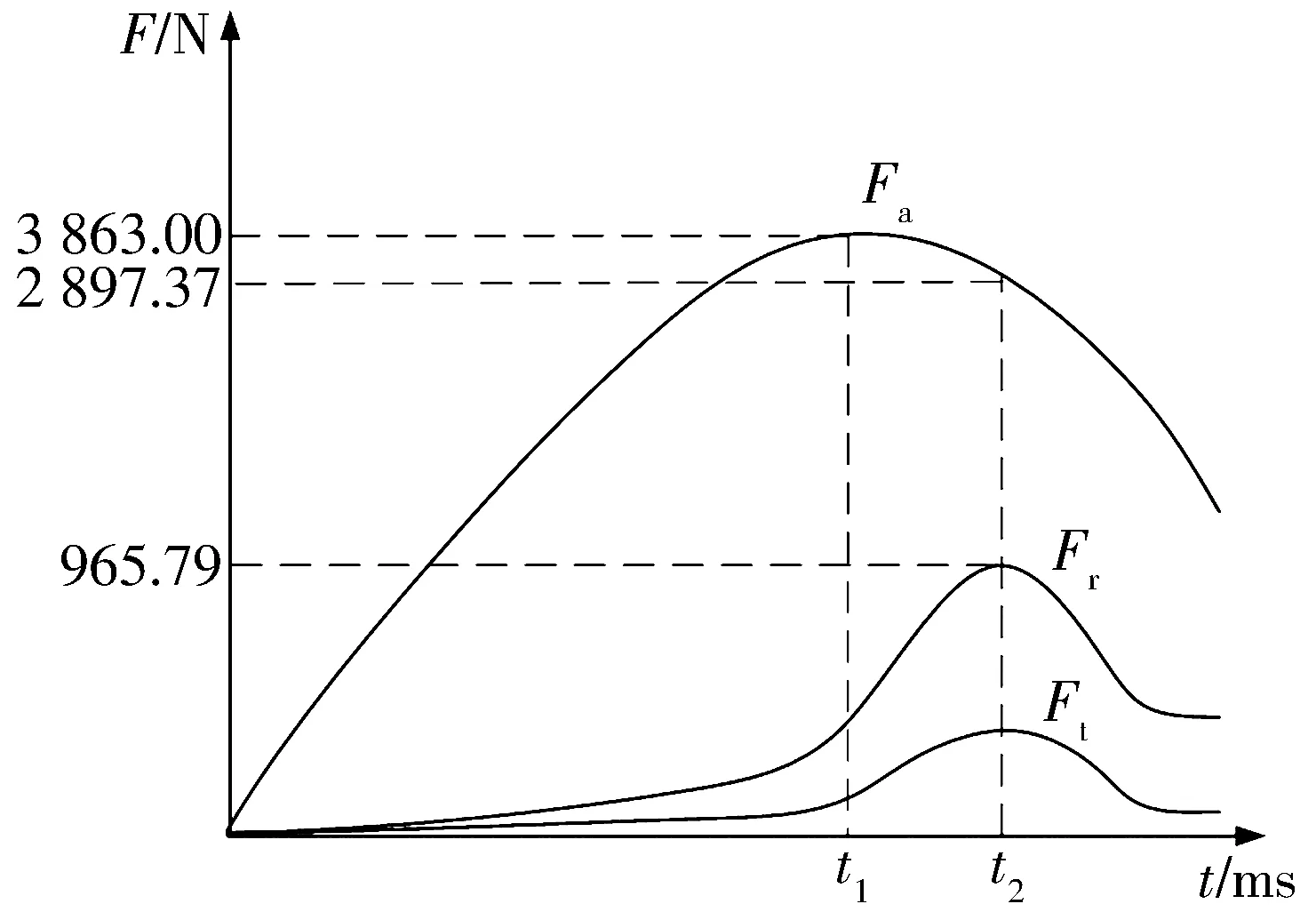

旋转飞行器从发射到出炮口受力如图2所示,Fa,Fr,Ft分别为轴向力(炮管在地面的投影方向)、径向力(垂直地面方向)、切向力(平行于地面且与炮管垂直方向),存在以下2种典型过载工况:

图2 轴向、径向及切向力变化曲线

1)在t1时刻(飞行器到达膛口处),轴向加速度达12 000g(g为重力加速度,后文同),径向和切向加速度较小,可忽略,故可认为轴承只承受轴向高过载冲击,经计算单套轴承所受轴向力Fa1为3 863 N。

2)在t2时刻(飞行器冲出炮口),轴向加速度达9 000g,径向加速度约3 000g[15],切向加速度较小,可忽略,故可认为轴承主要承受轴、径向高过载冲击,经计算轴承所受轴向力Fa2为2 897.37 N,径向力Fr为965.79 N。

2.2 轴承受载分析

在2种典型高过载冲击工况下,轴承及其相关零部件均会发生变形,球与内、外圈沟道为点接触,且有相对滚动,是最易发生变形和损坏的部位。所有载荷均施加在轴承上即为最不利工况。

轴承受载后,在接触区产生局部变形。基于赫兹接触理论假设[16]4:两接触体不发生相对滑动;两接触体受力变形为小变形;接触应力与接触变形呈线性关系,接触面足够光滑,忽略动摩擦。

初始状态时球与沟道为点接触,接触区域内任意一点接触应力符合半椭球分布规律,如图3所示,a,b分别为接触椭圆长、短半轴[16]4。

图3 接触应力分布图

接触区域最大接触应力为[17]5

(1)

该区域中任一点应力σ为

(2)

式中:Qmax为单个球所受最大载荷。

2.2.1 工况1

受纯轴向载荷时角接触球轴承各球受载相同,受载示意图如图4所示,每个球所受载荷为[18]18

图4 纯轴向载荷下角接触球轴承受载图

(3)

式中:kn为动载荷系数;A为角距;α0为初始接触角;α为实际接触角。

2.2.2 工况2

轴、径向联合载荷作用下角接触球轴承受载示意图如图5所示。

图5 轴、径向联合载荷作用下角接触球轴承受载图

受载后轴承接触角变化较小,可忽略不计。假设最大受载Qmax球位置角为0°,在任意位置角φ处球与内、外圈的接触载荷Qφ为[18]20

(4)

式中:ε为载荷分布范围参数;Z为球数;Jr(ε)为径向载荷积分;Ja(ε)为轴向载荷积分。

3 应力分布仿真分析

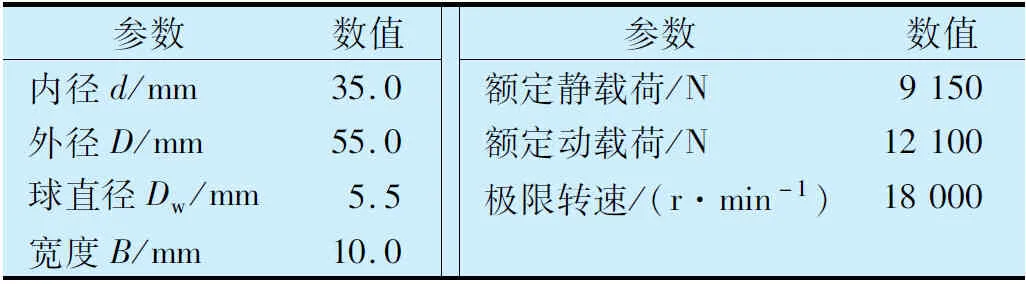

参考文献[19],轴承接触位置最大接触应力和仿真分析最大等效应力接近,故采用等效应力分析轴承内部各接触位置应力分布。以7907CTYN角接触球轴承为例,其主要参数见表2。内、外圈和球材料为GCr15轴承钢,材料屈服强度为518.42 MPa,许用应力[σ]=399 MPa[20]8。

表2 7907CTYN角接触球轴承主要参数

3.1 静态应力

轴承游隙和圆角对整体变形和应力影响较小,建模时可忽略。保持架对球的约束可通过施加位移约束实现,建模可忽略保持架。球与内、外沟道同时接触,以球表面为接触面,内、外沟道表面为目标面,设置为摩擦接触,滚动摩擦因数为0.03[21]44。

轴承外圈施加固定约束:1)工况1,只承受轴向载荷,限制内圈和球的径向和切向移动,在内圈端面施加轴向冲击加速度12 000g;2)工况2,承受轴、径向联合载荷,内圈端面施加轴向冲击加速度9 000g,内圈内径面施加径向冲击加速度3 000g。

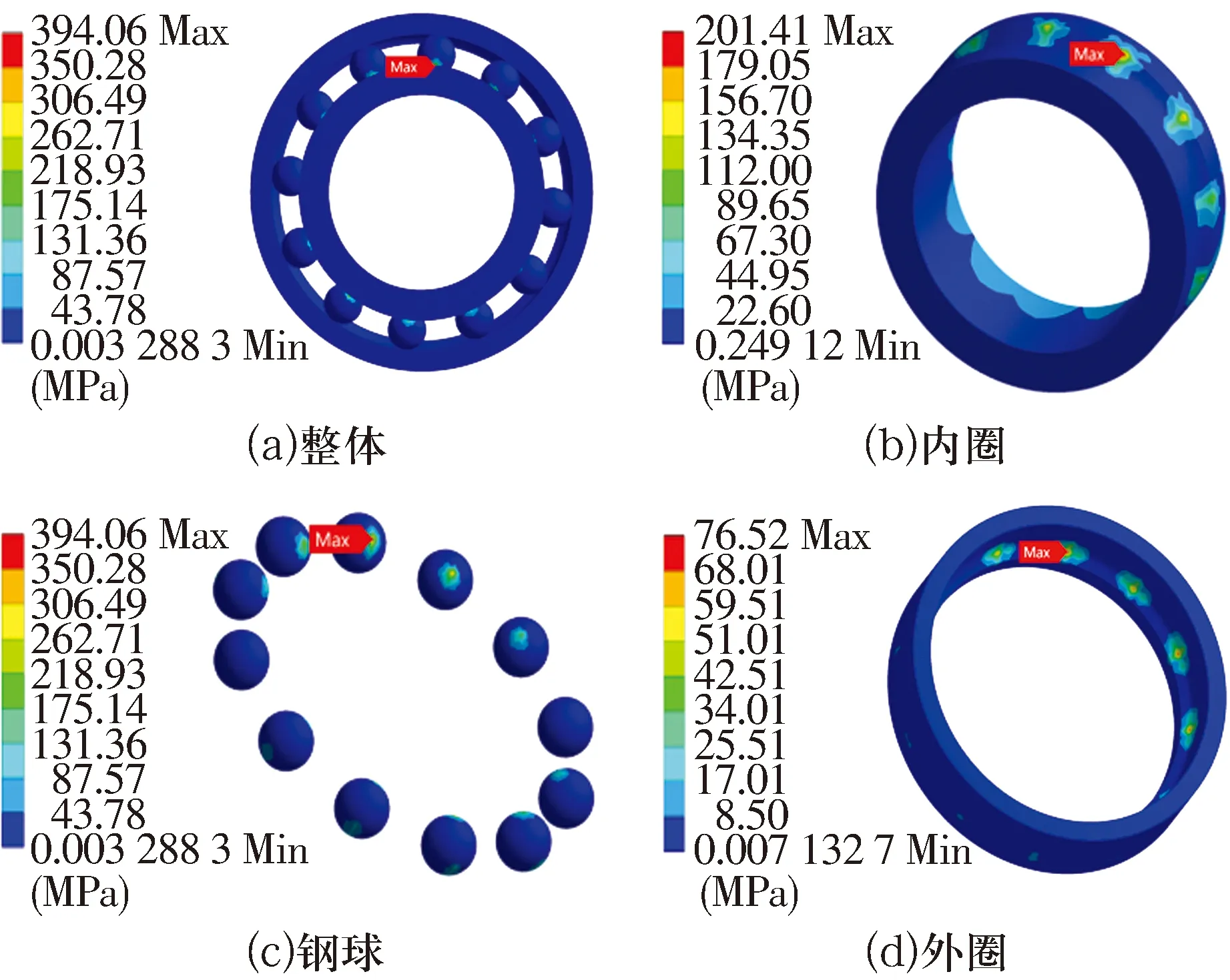

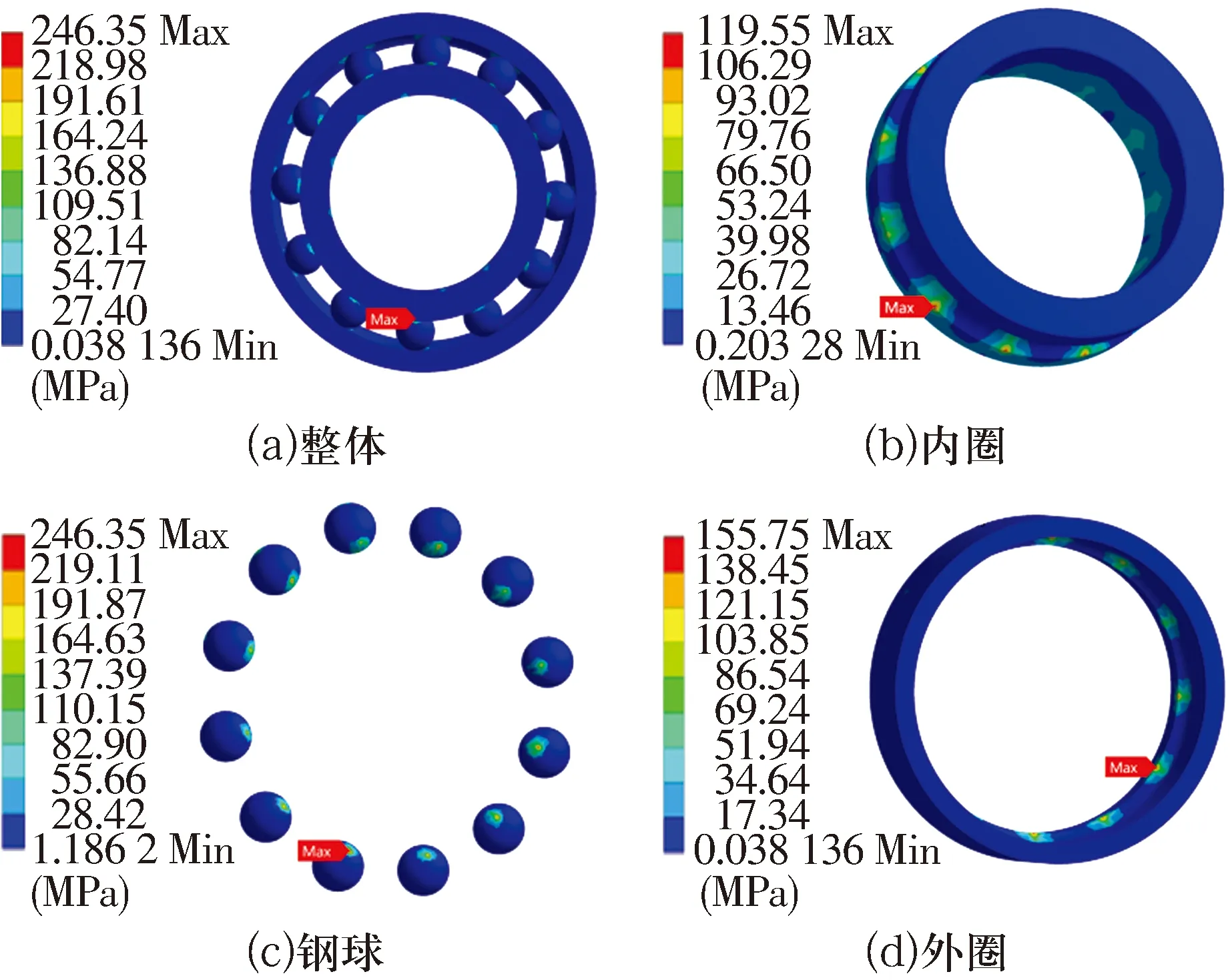

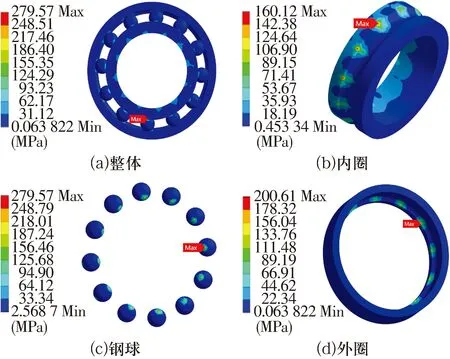

通过仿真分析可得2种工况下的轴承等效应力云图分别如图6、图7所示:1)2种工况下轴承等效应力最大值均位于球与内沟道接触区域,分别为394.06,246.35 MPa,即最危险位置在球与内沟道接触区域,工况1等效应力大于工况2,说明工况1受高过载冲击最严重,为最不利工况;2)根据图6b可知最大应力点在沟道挡边处,这是因为飞行器在发射时受短时高过载冲击,球与沟道产生瞬时滚滑,出现向沟道挡边爬坡现象,此时最大等效应力为201.47 MPa。

图6 工况1下轴承等效应力云图

图7 工况2下轴承等效应力云图

2种高过载冲击工况下等效应力最大值均小于材料许用应力,说明轴承不会因塑性变形而破坏,在静态下轴承可抵抗高过载冲击;但工况1等效应力最大值已接近材料许用应力,安全系数偏小,轴承仍可能被损坏,可通过增强润滑、轴向预紧和球特殊化等方法提高轴承抗高过载冲击能力。

3.2 动态应力

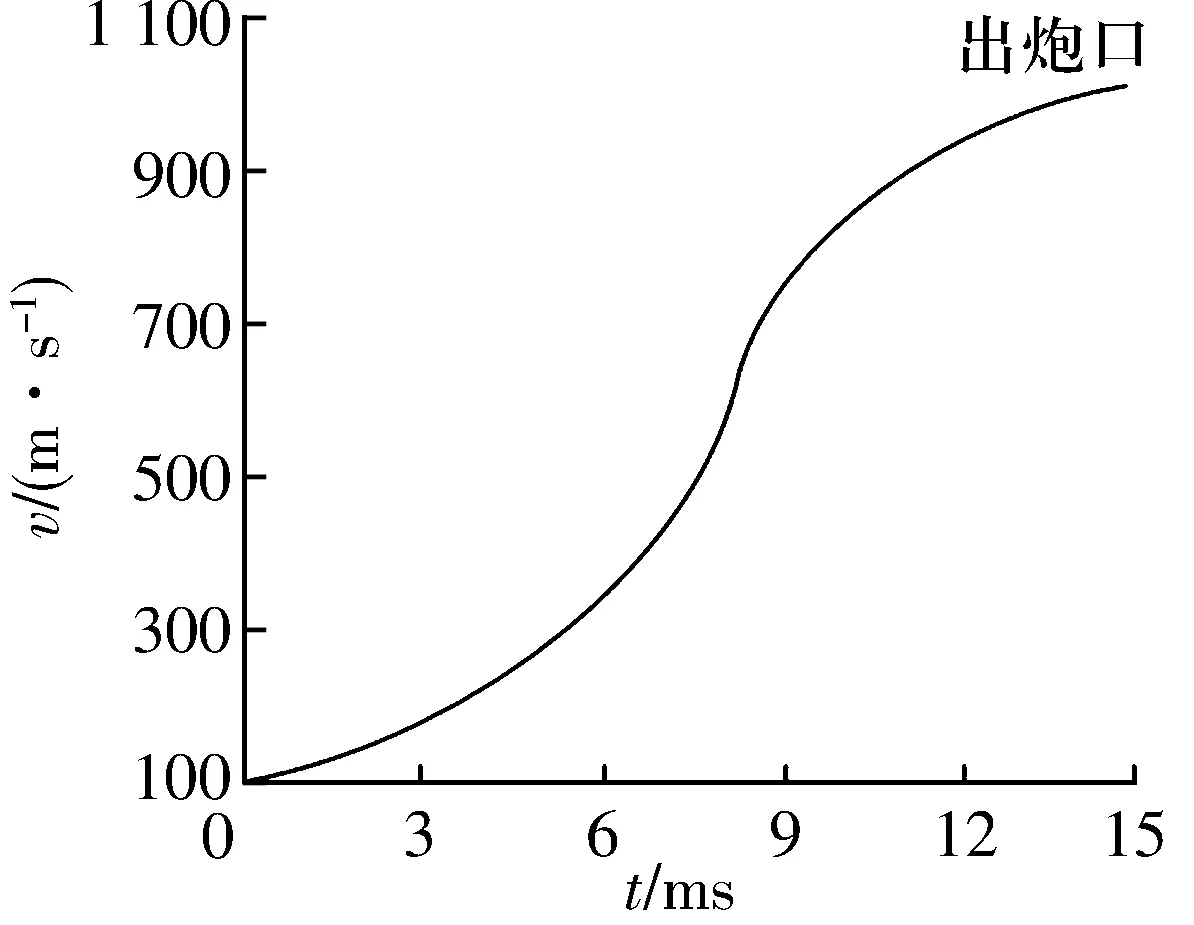

旋转飞行器发射瞬间初始速度约947 m/s,对应出膛时间约为15 ms[22],发射速度曲线如图8所示。

图8 飞行器出膛速度曲线

仿真分析方法同3.1节,边界条件为:外圈外表面施加全约束,内圈内表面施加径向力Fr,内圈端面施加轴向力Fa,内圈内表面施加转速n。

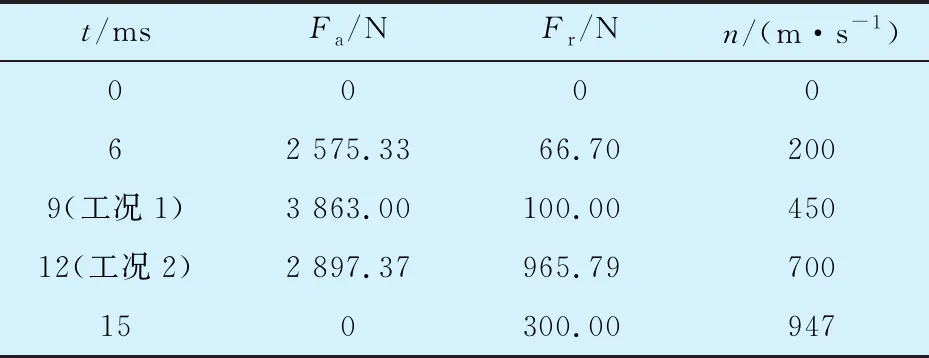

为加载动态转速和载荷,根据出膛时间设置分析计算时间为15 ms,设置4个载荷步长,载荷及转速见表3。

表3 动态载荷及转速

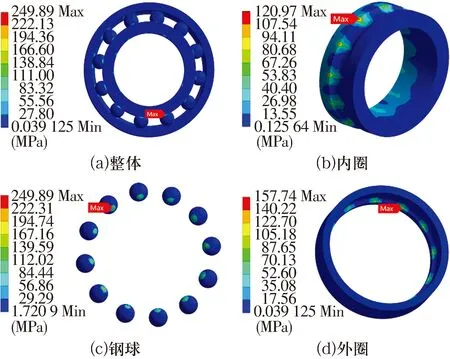

在t=9 ms和t=12 ms时轴承等效应力云图分别如图9、图10所示。

图9 t=9 ms时轴承等效应力云图

图10 t=12 ms时轴承等效应力云图

由图9可知:t=9 ms时轴承等效应力最大值在球上,为279.57 MPa,轴承应力均小于静力学分析结果,这是因为轴承高速旋转有利于轴向高过载冲击载荷分散到多个球上。

由图10可知:t=12 ms时轴承等效应力最大值为249.89 MPa,轴承应力与静力学分析结果接近,说明轴承在轴、径向高过载冲击载荷联合作用下动、静态应力相近。

在t=9 ms和t=12 ms时轴承应力最大值均小于材料许用应力值且安全系数较大,说明选用的轴承在动态下能很好抵抗高过载冲击,满足动态承载设计的要求。分析图10b应力云图可知轴承会产生爬坡现象,原因与静态应力分布仿真分析结果相同。

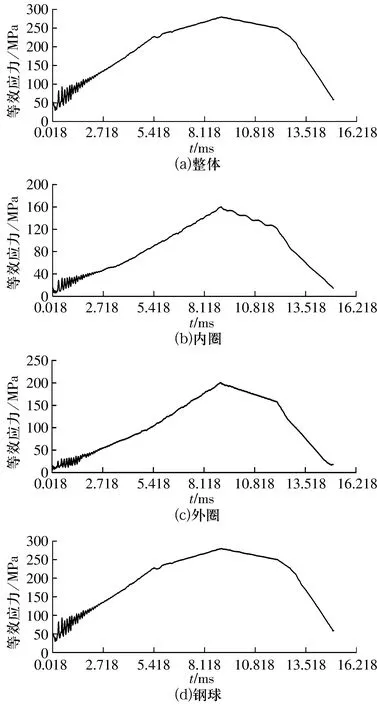

对0~15 ms发射全过程中轴承应力进行仿真,结果如图11所示:轴承零件等效应力最大值均在出膛时间9 ms时,说明工况1最恶劣,等效应力最大值均在球上,说明球的抗高过载冲击能力决定了轴承承载性能,与静力学分析结果一致。

图11 发射过程轴承应力变化曲线

4 结论

针对飞行器发射中的2种典型高过载冲击工况,对轴承内部载荷分布进行理论分析,并通过有限元法分析轴承动、静态抗高过载冲击能力,得到以下结论:

1)在2种高过载冲击工况下,轴承最大应力均发生在球与内沟道接触区域。

2)仅受轴向载荷时,动态最大等效应力小于静态;受轴、径向联合载荷时,动、静态最大等效应力接近。

3)旋转隔离装置轴承由于球损坏而失效的可能性较大,在结构受限不能另选轴承时,可通过增强润滑效果、轴向预紧和球特殊化处理等方法提高轴承承载能力。