小孔径窄分布型多孔聚酰亚胺保持架材料的制备及性能

2022-06-08孙小波李媛媛买楠楠李亮王礼强

孙小波,李媛媛,买楠楠,李亮,王礼强

(1.洛阳轴承研究所有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.东方电气风电股份有限公司,四川 德阳 618000)

多孔聚酰亚胺保持架材料机械强度高,摩擦学性能优异,耐老化,耐辐射,高低温适应性和润滑油相容性良好,润滑油在材料内部相互贯通的孔隙中可形成良好的循环,达到长效按需供油的效果,使轴承运行的稳定性、可靠性和寿命均大幅度提高,已广泛应用于长寿命航天器用陀螺马达、导航仪、动量轮轴承中[1-2]。

世界上性能最好和可靠性最高的多孔聚酰亚胺材料是Meldin®9000,目前,国内传统多孔聚酰亚胺保持架材料[3-4]与Meldin®9000相比存在较大差距,主要表现为孔直径较大,孔径分布过宽,耐磨性不足以及批次差异性大,在应用时保持架兜孔出现发黑、油泥等现象,严重影响轴承乃至主机的寿命及可靠性[5-6]。

随着我国航天事业的发展,对高性能多孔聚酰亚胺保持架材料的需求更加迫切,本文采用冷压-烧结工艺制备小孔径窄分布型多孔聚酰亚胺保持架材料,研究了其力学性能、摩擦学性能、微孔性能及含油保持率等,并与传统的多孔聚酰亚胺材料进行了对比,最后进行了跑合验证试验。

1 试验

1.1 试样制备

采用冷压-烧结工艺并调控成型压力参数,分别制备出14.0%,17.3%,19.0%和21.2%孔隙率梯度的多孔聚酰亚胺保持架材料。所用原材料聚酰亚胺模塑粉为自制,中位粒径(D50)为12 μm,密度为1.38 g/cm3,玻璃化温度为267 ℃。

1.2 测试与分析方法

采用AutoPore IV 9500型压汞仪,按照GB/T 21650.1—2008《压汞法和气体吸附法测定固体材料孔径分布和孔隙度 第1部分:压汞法》测试材料的孔隙率、孔直径及其分布;采用CMT6503型微机控制电子万能试验机,按照GJB 9288—2017《轴承用多孔聚酰亚胺保持架规范》测试材料的拉伸强度,拉伸速度为5 mm/min;采用V-SD型邵氏硬度计,按照GB/T 2411—2008《塑料和硬橡胶使用硬度计测定压痕硬度(邵氏硬度)》测定材料硬度;采用CFT-1型材料表面性能综合测试仪,按照ASTM G133-05:2010“Standard Test Method for Linearly Reciprocating Ball-on-Sliding Wear”测定材料在干摩擦和含油摩擦条件下的摩擦因数、磨损量,测试条件为载荷20 N、频率20 Hz、直径4 mm钢球、往复5 mm、运转1 h,多孔聚酰亚胺保持架材料经真空浸油和5 000 r/min,3 min离心甩油后获得含油摩擦试样,润滑油采用4123空间精密轴承用润滑油;采用VEGA Ⅱ XMU型扫描电子显微镜观察多孔聚酰亚胺保持架材料的内部形貌。

含油率和含油保持率是多孔聚酰亚胺保持架材料的关键指标,分别为

材料的含油率=

材料的含油保持率=

2 结果与讨论

2.1 微孔结构

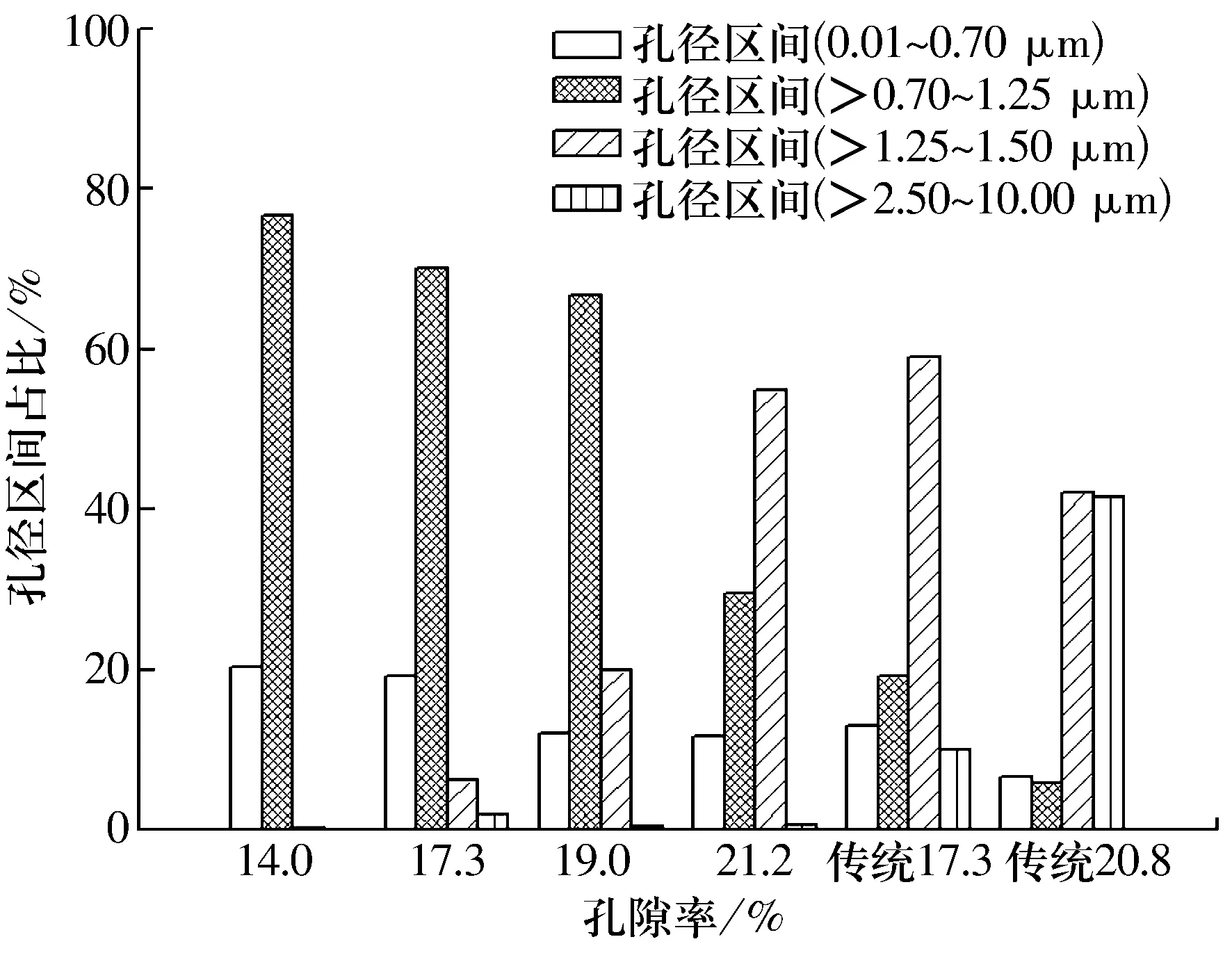

不同孔隙率的多孔聚酰亚胺保持架材料的微孔性能如图1和表1所示:保持架材料的孔直径大多集中在1.00 μm左右;随着孔隙率的增大,孔直径有所增大,孔占比(直径为>0.70~1.25 μm孔所占的比例)减小;当孔隙率为17.3%时,孔直径为1.08 μm,孔占比达到70.1%;与传统的多孔聚酰亚胺保持架材料相比,孔直径明显减小,孔占比明显增大。

表1 多孔聚酰亚胺保持架材料的微孔性能

图1 不同孔隙率的多孔聚酰亚胺保持架材料的孔径分布

2.2 拉伸强度

不同孔隙率的多孔聚酰亚胺保持架材料的拉伸强度如图2所示:随着孔隙率的增大,拉伸强度呈下降趋势;孔隙率为17.3%时,拉伸强度为78.3 MPa,孔隙率达到21.2%时,拉伸强度仍有62.1 MPa,均较传统多孔聚酰亚胺保持架材料的拉伸强度大幅增加,表明小孔径窄分布型多孔聚酰亚胺保持架材料的拉伸强度性能优异。

图2 不同孔隙率的多孔聚酰亚胺保持架材料的拉伸强度

2.3 邵氏硬度

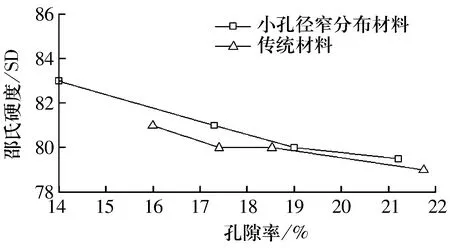

不同孔隙率的多孔聚酰亚胺保持架材料的邵氏硬度如图3所示,随着孔隙率的增大,邵氏硬度呈下降趋势,这是因为随着孔隙率的增大,保持架材料的密度减小,保持架材料内部粉末颗粒的致密度减小,导致保持架材料的邵氏硬度越来越低。孔隙率为17.3%时,邵氏硬度为81.0 SD,孔隙率达到21.2%时,邵氏硬度仍有79.5 SD,均较传统多孔聚酰亚胺保持架材料的邵氏硬度有所增加。

图3 不同孔隙率的多孔聚酰亚胺保持架材料的邵氏硬度

2.4 摩擦因数和磨损量

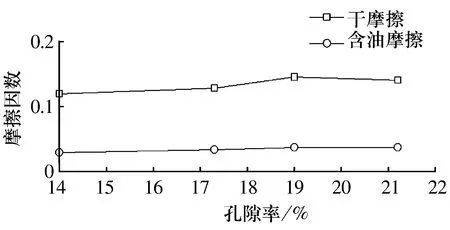

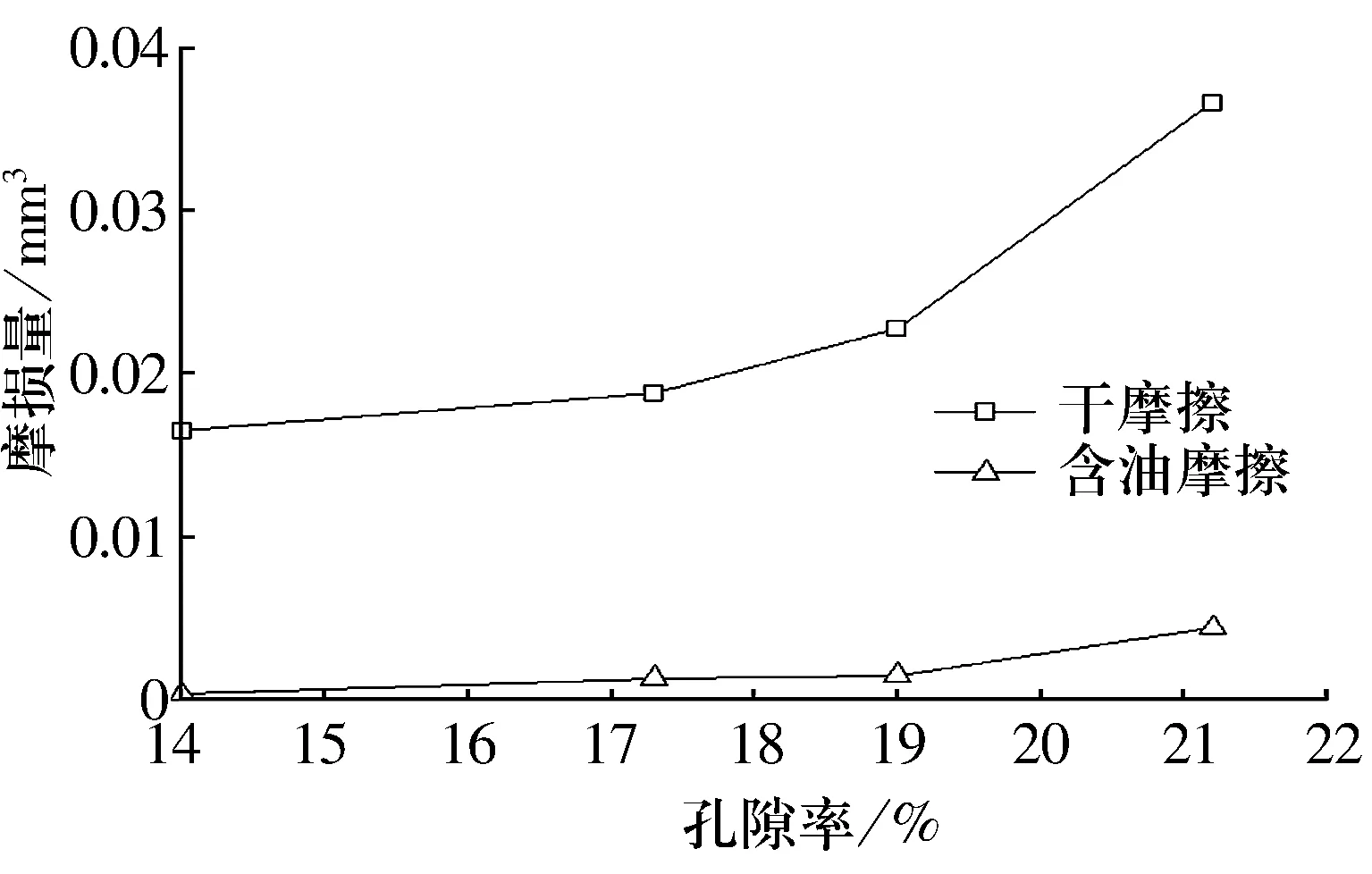

在不同摩擦条件下,多孔聚酰亚胺保持架材料的摩擦因数和磨损量如图4和图5所示:干摩擦条件下,摩擦因数小于0.15,磨损量小于0.04 mm3;含油摩擦条件下,摩擦因数稳定在0.04左右,磨损量小于0.005 mm3。在摩擦过程中,保持架材料孔隙中润滑油的持续释放使摩擦界面上油膜分布均匀、持续,摩擦因数和磨损量大大降低。干摩擦时随着孔隙率的增大,磨损量呈增大趋势,这是由于孔隙率增大,保持架材料表面及内部微孔的增加使表面粗糙度增大,且保持架材料的邵氏硬度呈下降趋势,耐磨性有所下降。

图4 不同孔隙率的多孔聚酰亚胺材料的摩擦因数

图5 不同孔隙率的多孔聚酰亚胺材料的磨损量

传统多孔聚酰亚胺材料干摩擦条件下的摩擦因数为0.15~0.20,磨损量大于0.050 mm3,小孔径窄分布型多孔聚酰亚胺保持架材料比传统多孔聚酰亚胺保持架材料的减摩耐磨性能有所提升。

2.5 含油率和含油保持率

不同孔隙率的多孔聚酰亚胺保持架材料的含油率和含油保持率如图6所示:随着孔隙率的增大,对应含油率呈增大趋势,而含油保持率呈下降趋势;当孔隙率为17.3%时,含油率为13.4%,含油保持率为94.9%,孔隙率为21.2%时,含油率为16.7%,含油保持率为90.2%,均比传统多孔聚酰亚胺保持架材料80.0%的含油保持率大幅增加。由于多孔聚酰亚胺保持架材料孔直径大幅减小和小孔径的集中度提高,该材料内部相互贯通的微孔可根据轴承运转工况的变化释放较少或吸附过多的润滑油,当孔直径越小,小孔占比越多时,吸附力越大,从而使润滑油不易流出,含油保持率越高。

图6 不同孔隙率的多孔聚酰亚胺保持架材料的含油率和含油保持率

2.6 跑合性能

根据所用轴承应用工况的经验数据,跑合试验材料的含油率应为14.0%~18.0%,以满足轴承寿命要求以及摩擦力矩指标。为保证含油保持率,选定19.0%孔隙率的多孔聚酰亚胺材料加工成6件保持架,分别跑合600,696,840 h后拆分,840 h后的外观如图7所示,保持架仅在兜孔处有4个与钢球接触的轻微且界面清晰的黑点。

图7 跑合840 h后的保持架

保持架跑合不同时间后的含油率及含油保持率见表2,保持架跑合后油损失质量约为0.01 g,油损失量小,含油保持率均大于90.0%,含油保持能力强;保持架跑合后含油率为13.2%~15.4%,一致性好;保持架跑合600 h后含油保持率约为92.0%,跑合840 h后含油保持率约为90.2%,随着跑合时间的延长,含油保持率略有下降,但仍大于90.0%,跑合情况良好。

表2 保持架跑合前后含油率及含油保持率

装有该保持架的轴承二拆(跑合过程中的拆解)前后的跑合情况如图8所示,二拆前后电动机转速约6 000 r/min,电动机电流均稳定在0.34 A左右,电流变化不超过10 mA,跑合情况良好。

图8 轴承二拆前后跑合情况

2.7 微观形貌

跑合效果优异的多孔聚酰亚胺保持架(孔隙率19.0%)的表面形貌如图9所示,孔径小且分布均匀,有利于润滑油的存储和保持,能有效保证接触面实现油润滑,减小摩擦因数和磨损量,有利于实现轴承长寿命。

图9 多孔聚酰亚胺保持架材料的SEM图

3 结论

采用冷压-烧结工艺制备出小孔径窄分布型多孔聚酰亚胺保持架材料,调整成型压力参数,可以精确控制材料的微孔结构,得到以下结论:

1)小孔径窄分布型多孔聚酰亚胺保持架材料的拉伸强度、耐磨性及含油保持率等均比传统材料优异,孔直径小,孔径分布集中度高,提高了材料的含油保持率,为实现润滑油的长效原位供给奠定了材料基础。

2)装有小孔径窄分布型多孔聚酰亚胺保持架的轴承跑合应用情况良好,大幅提升了该类轴承的运转稳定性,利于实现轴承的长寿命和可靠性。