不锈钢增材制造件后处理工艺研究进展

2022-06-08李汇李光先高瑞麟金鑫刘璐李朝将SonglinDING

李汇,李光先,高瑞麟,金鑫,刘璐,李朝将,*,Songlin DING

1. 北京理工大学 机械与车辆学院,北京 100089 2. 皇家墨尔本理工大学邦杜拉校区东区 工程学院,墨尔本 3082

增材制造(Additive Manufacturing,AM)俗称3D打印技术,是20世纪80年代末发展起来的一种新型制造技术。增材制造成形材料包括金属、树脂、陶瓷和生物材料。金属材料成形工艺能源包括激光、电子束、特殊波长光源、电弧及不同能源的组合,可制备从微纳器件到10 m以上的大型航空结构件。作为智能制造不可或缺的组成部分,增材制造为现代制造业的发展及传统制造业的转型升级提供了巨大的机遇。与钛基、镍基和铝基材料相比,铁基材料是增材制造中应用最广泛的金属材料。其中,不锈钢具有许多优异的特性,如高强度、可焊性和耐腐蚀性,广泛应用于航空航天、化工、汽车、食品机械、医药、仪器仪表、能源等行业。由于不锈钢中添加了较多的Cr和Ni,合金的理化性能发生了变化,耐蚀性大大提高,合金在较高温度(>450 ℃)下仍具有较高的强度。但会引起加工硬化、切削力大、刀具易磨损现象,同时由于不锈钢材料的导热性能差,切屑不易折断,容易发生粘刀现象,影响不锈钢件和增材制造不锈钢件的表面粗糙度。

增材制造不锈钢件可在结合不锈钢本身优秀性能的同时优化设计并节约成本,从而实现在航空航天、化工等高精尖领域的进一步应用。然而,金属材料增材制造件的表面质量及机械性能与传统加工方法(车削、铣削等)所加工的工件相比仍有一段差距。例如,激光选区熔化(Selective Laser Melting,SLM)技术采用逐层堆积的方式制造金属零件,而加工过程中的球化、粉末粘附及层间结合造成的阶梯效应会导致SLM制成零件的表面粗糙度高于传统切削方法的。此外,在增材制造过程中,由温度场不均导致的复杂应力分布会降低材料强度、诱发应力腐蚀、缩短疲劳寿命,从而影响零件的服役行为。Edwards和Ramulu对SLM增材制造试样进行了高周疲劳性能测试,结果表明由于表面粗糙度差、孔隙率高和高拉伸残余应力的存在,其疲劳性能比锻造材料低75%以上。在增材制造过程中的复杂热循环、材料特性,工艺参数和结构配置这些因素的任何变化都会对最终产品性能产生影响,包括机械性能和疲劳性能,所以目前金属材料的增材制造件还不能完全做到直接使用或装配,需对增材制造件进行不同程度上的后处理(如后续的热处理、精加工、抛光等工序)提高增材制造零件的表面质量,进而使零件达到装配或使用要求。从技术应用层面来说,完善的增材制造研究应包括增材制造设备、增材质量监控与反馈、后处理加工技术等。随着增材制造技术的逐步拓展应用,高效后处理工艺也变得更加重要。

虽然不锈钢材料是研究最早、分析最深、应用前景更广阔的增材制造材料,但由于目前增材制造件缺陷产生机制、在线检测与控制研究水平的限制,增材制造成形后不锈钢零件的各项力学性能和表面粗糙度等方面相较传统加工零件有很多不足,需通过后处理工艺改善其力学性能。因此,本文分析不锈钢材料的增材制造过程优化、热处理及切削工艺研究进展,并探讨未来的发展趋势。

1 不锈钢材料增材制造过程优化

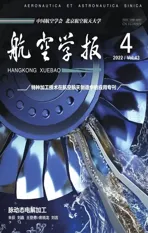

增材制造件由于其加工特性,通常伴有各向异性、应力分布不均、表面粗糙度差等不足。国内外学者针对此问题进行增材制造过程中参数优化研究,以获得各项性能更优的增材制造零件。由于增材过程参数的优化受制于参数范围和监测技术,优化效果有限。目前根据不同的能源和成形材料,典型的金属增材制造主要包括激光选区熔化、电子束选区熔化(Electron Beam Melting,EBM)、激光近净成形技术(Laser Engineered Net Shaping,LENS)、电子束熔丝沉积成形(Electron Beam Freeform Fabrication,EBFF)和电弧增材制造(Wire and Arc Additive Manufacturing,WAAM)。不锈钢材料增材制造技术可分为3类:激光选区熔化、电子束选区熔化和电弧增材制造,其分类如图1所示,图中MIG为熔化极惰性气体保护焊(Melt Inert-Gas Welding),TIG为非熔化极惰性气体保护电弧焊(Tungsten Inert

图1 不锈钢增材制造技术分类Fig.1 Classification of stainless steel additive manufacturing technologies

Gas Welding),EBSM为电子束选区熔化(Electron Beam Selective Melting),LAM为激光增材制造技术(Laser Additive Manufacture)。

1.1 增材制造加工缺陷

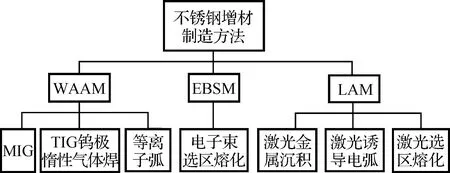

国内外学者对不锈钢增材制造件缺陷的成因进行了深入研究,其中各向异性是增材制造件的固有缺陷之一。Parvaresh等通过WAAM分别采用沉积(As-Deposited,AD)和层间冷加工 (Inter-layer Cold Worked,CW)方式制备了347不锈钢墙,对比图2发现AD方式下相互沉积的层引起的热循环不会显著改变层的微观结构,而CW方式下奥氏体柱状枝晶在增材成形过程中靠近层表面的区域发生再结晶。AD零件能满足美国材料试验标准ASTM-A240/A240Ma—2002的最低强度标准,而CW零件改善了零件强度,却出现了相较于AD零件更为明显的拉伸性能各向异性。

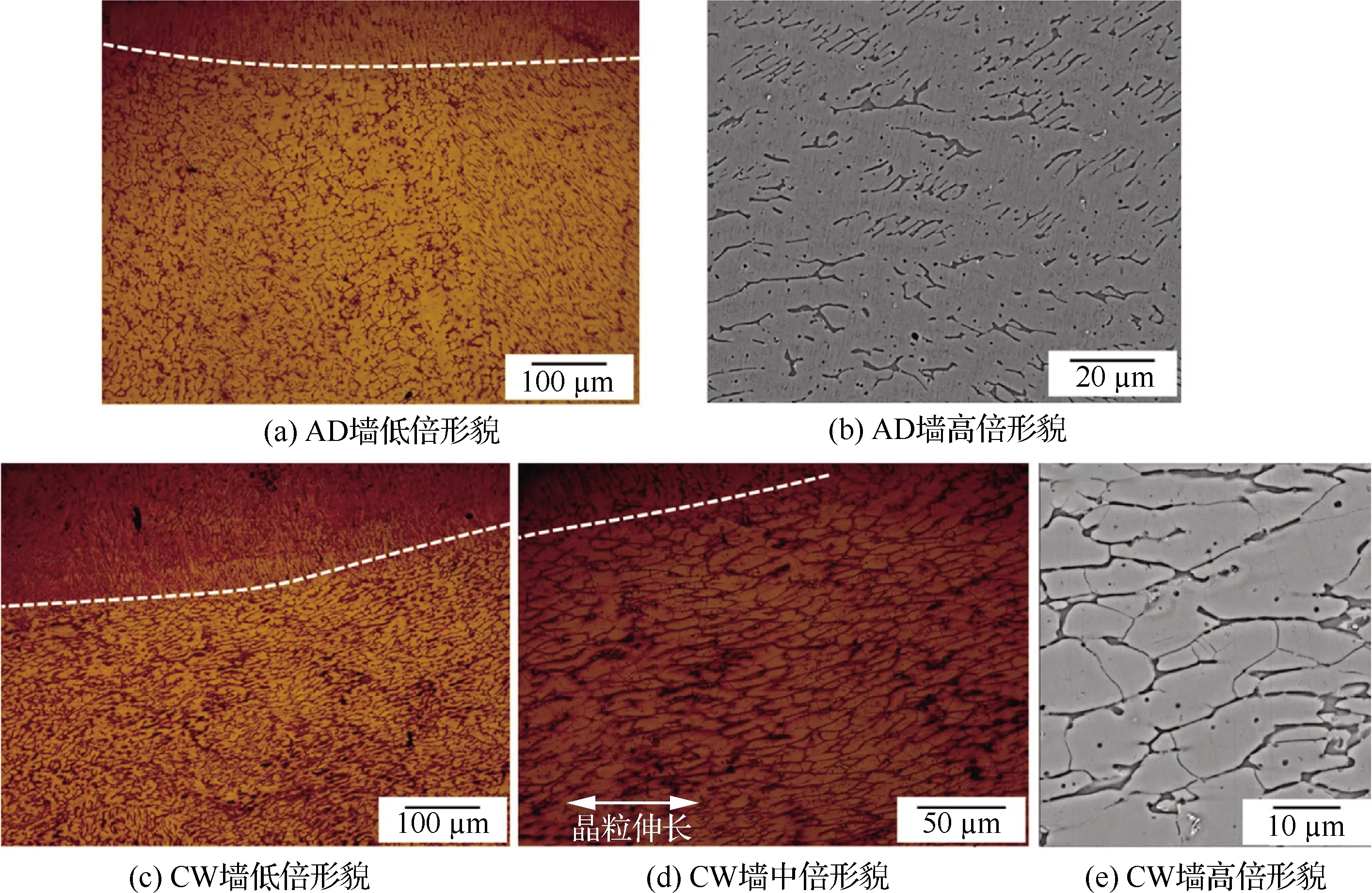

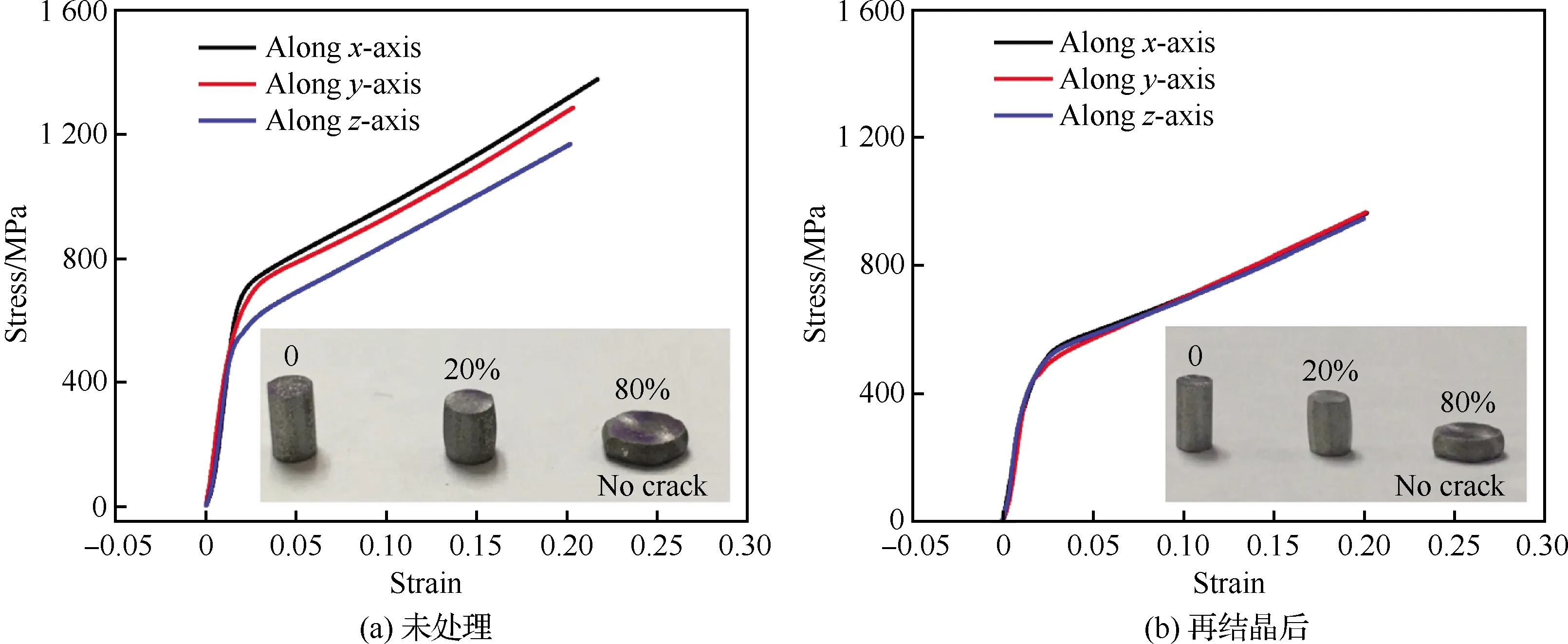

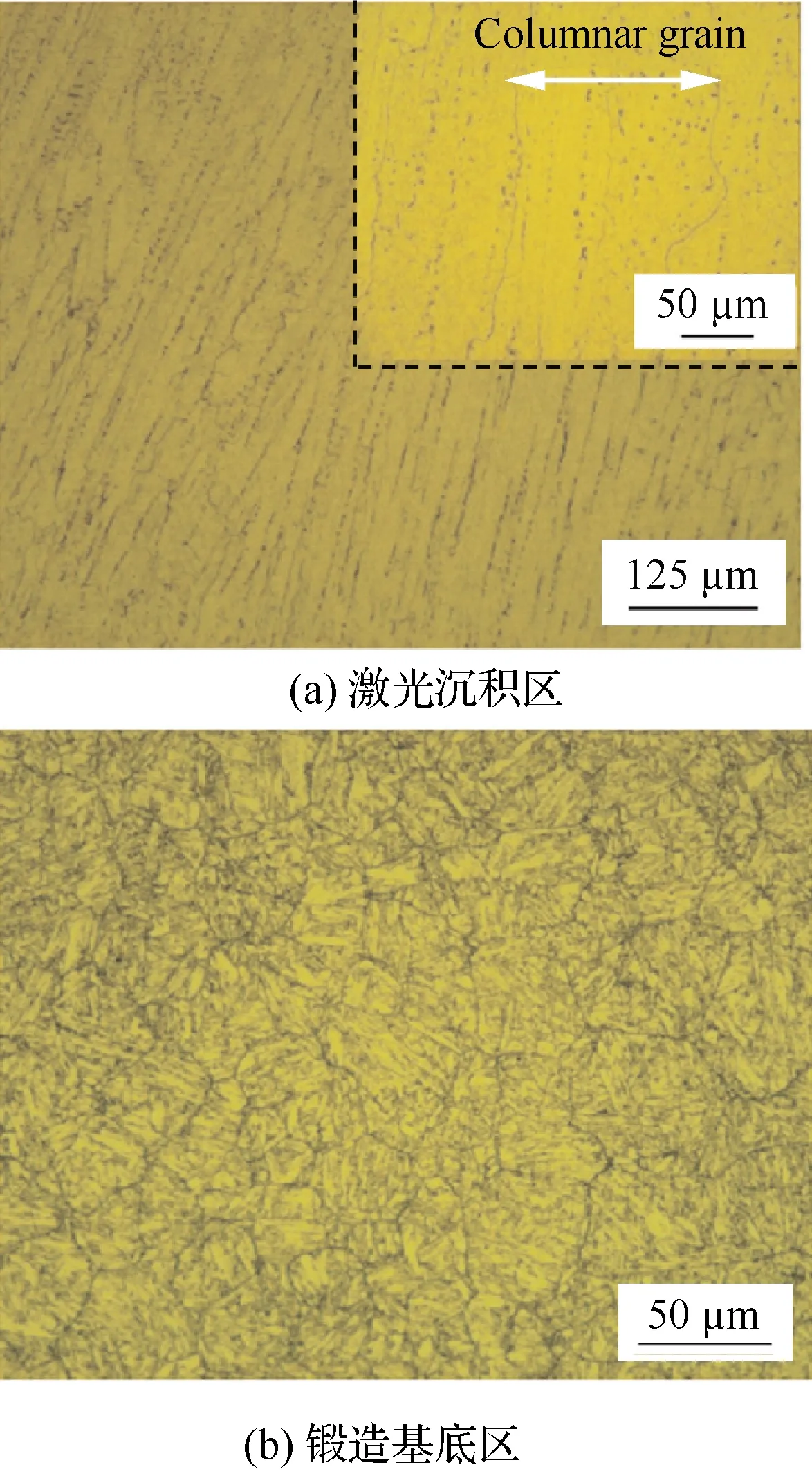

Kong等通过选择性激光熔化法用优化后的加工参数制备了块体和多孔316L不锈钢,采用电子背散射衍射(EBSD)法和扫描电子显微镜(SEM)对相关的微观结构进行了表征,并通过压缩实验对其力学性能进行了研究,以阐明选区激光熔化制造的316L块体和多孔不锈钢微观结构特征与力学性能之间的关系;结果表明由于熔覆过程中方向较大的温度梯度,晶粒在平面和平面内呈现细长柱状,而在平面内较为细小(见图3(a));若加载方向垂直于晶界方向,则沿轴和轴的抗压强度大于沿轴的抗压缩能力(见图4(a))。通过再结晶可消除显微组织和力学性能的各向异性(见图3(b)和图4(b))。

图2 AD墙和CW墙微观结构[12]Fig.2 AD wall and CW wall microstructure[12]

图3 不同平面下晶粒尺寸分布[14]Fig.3 Grain size distributions in different planes[14]

图4 选区熔化制造的316不锈钢零件在不同方向载荷下的压缩曲线[14]Fig.4 Compression curves of 316 stainless steel parts manufactured by selective melting under different loads[14]

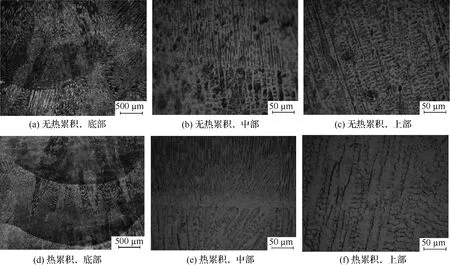

关于热量累积对微观组织的影响也存在不同观点,刘奋成等对熔化极惰性气体保护焊316L不锈钢进行了研究,实验结果表明增材制造成形件的组织为外延生长的柱状晶结构,堆焊材料沿焊接方向室温拉伸抗拉强度优于铸件和热轧件材料,仍存在各向异性。热堆积及无热堆积各部位的微观组织如图5所示。热量的积累对堆积层的组织和力学性能影响不大,实际生产中可采用多层连续熔覆的成形方法。而Chen等对316L不锈钢MIG电弧增材制造进行研究后认为热堆积是导致组织变化的主要原因,不同位置的微观组织如图6所示。实验结果表明大量奥氏体垂直取向且排列整齐,以较大的柱状晶存在于成形件中部组织中;而边缘柱状晶则出现向两侧偏转,这是由于散热方式引起的温度差导致晶体长大方式不同。

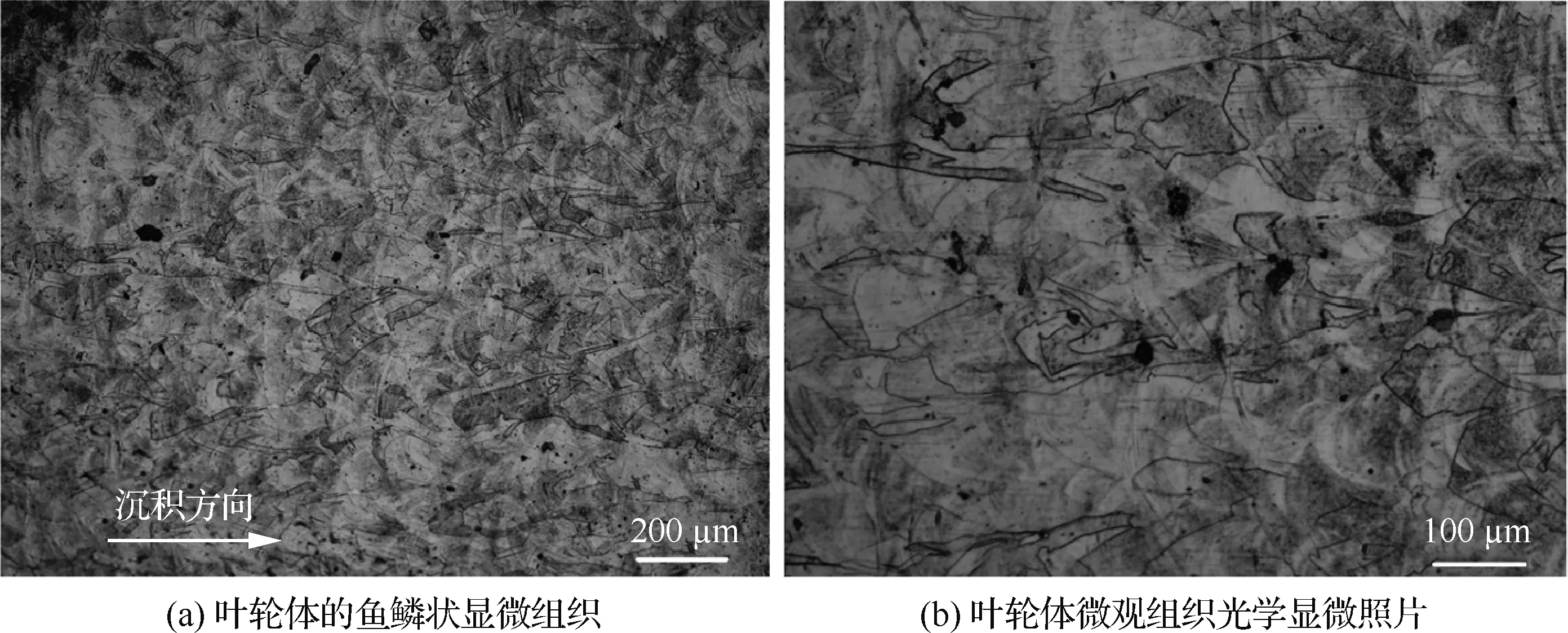

分析孔隙缺陷形成机制也是研究热点,周斌等采用电子束选区熔化技术制造了Ti6Al4V和316L不锈钢叶轮体,通过对比分析微观组织结构、测量致密度和抗拉强度等方面性能发现二者抗拉强度均大于国家标准GB/T 3280—2007水平(485 MPa),不锈钢叶轮体内部存在有规律的鱼鳞状扫描道熔合痕迹(见图7(a)),有沿沉积方向相同的连续生长的晶体,部分组织细密,具有快速熔凝特征;但存在部分粗化的枝晶和以孔隙为主的缺陷,粗晶组织的生成可能是由孔隙使熔池的散热条件变差、材料冷却速度降低所致。从光学显微照片(图7(b))可进一步发现组织中含有以孔隙为主的缺陷,其中较小的球形气孔可能是粉末中残留的气孔,在成形过程中没能有效排除;而较大的不规则孔隙则可能是粉末飞溅或熔合不良导致的。

目前增材制造的主要缺陷在于热累积导致的柱状枝晶沿一个方向生长,使增材制造件具有明显的各向异性,存在部分粗化的枝晶和以孔隙为主的缺陷。SLM增材制造件也存在残余应力、能量集中导致低熔点材料热变形较大,裂纹敏感性较大,粉末熔敷过程中金属球化、薄壁翘曲严重等问题。成形件工艺成形精度和力学性能难以稳定控制,鲜见获得稳定规律,制约了增材制造技术在航空、国防等领域的应用。

1.2 增材制造过程中参数优化

在增材制造过程中对于控制优化送粉(或送丝)速度、冷却时间、激光功率(或热量输入)、熔覆路径等增材参数方面上,国内外学者做了大量研究。

电弧焊的电弧能量对双相不锈钢加焊薄壁结构微观组织有很大影响,焊接双相不锈钢的关键在于熔覆过程中获得无析出物的焊缝金属组织,并控制铁素体和奥氏体的比例。Wittig等研究了电弧能量和钎料成分对双相不锈钢加焊薄壁结构微观组织的影响,发现焊缝横截面的增加会导致电弧能量的增加,而电弧能量的增加会使焊后冷却时间在高温范围内的冷却时间和停留时间显著增加且不利相析出的风险增加(见图8,图中SDSS代表超级双相不锈钢),因此需要控制电弧能量。

图5 热堆积及无热堆积的微观组织[15]Fig.5 Microstructures of hot and non-hot accumulation[15]

图6 不同层的微观组织[16]Fig.6 Microstructures of different layers[16]

图7 不锈钢显微组织照片[17]Fig.7 Photographs of stainless steel microstructures[17]

图8 冷却时间随电弧能量和层数的变化[23]Fig.8 Changing of cooling time with arc energy and layer[23]

不同学者均通过探究增材参数优化组合获得了质量较好的不锈钢增材制造件。张炼采用非熔化极惰性气体保护电弧焊和激光-TIG复合热源制备了316奥氏体不锈钢;实验分析得出电弧电流为250 A、走丝速度为600 mm/min时可获得细小的骨架状和长条状残余铁素体,此时沉积层的微观形貌为细小的长条状柱状枝晶和更多的等轴树枝晶,电弧电流为350 A、走丝速度为1 000 mm/min时获得的柱状晶有较好的方向性;同时该实验研究了单一工艺参数对成形尺寸、微观形貌和显微硬度的影响,对于显微硬度,随电弧电流和层间冷却时间的增加而降低,随送丝速度的增加先升高后降低;实验证明可通过改变参数控制枝晶的生长情况控制墙体力学性能和硬度的变化,当柱状晶方向性较一致时在墙体沿柱状晶方向上的整体抗拉强度和延伸率均较好。

利用316L不锈钢丝进行激光金属沉积可进行大尺寸零件加工。Xu等分析了成形件的形貌、显微结构和力学性能,在样品的纵截面上可观察到清晰的界限,气孔、裂纹和缺乏熔合等缺陷较少,这是因为在温度梯度的作用下,晶粒的生长方向垂直于金属沉积方向;由于样品底部区域的温度梯度最大,所以首先形成了一些晶体;随温度梯度方向的逆转和固液界面的运动,平面晶体逐渐转变为沿沉积方向的细胞枝晶和柱状枝晶;在中间区域,由于后期的沉积层熔化了前一层从而导致再结晶,因此检测到了典型的细小均匀的蜂窝状奥氏体晶粒(但只有在低热输入和大给丝速率条件下的稳定沉积过程才可以获得);分析结果表明只有在低热输入和大给丝速率下才可获得较大沉积高度和光滑侧面的层状样品,样品的层与层之间结合良好,质地均匀,在沉积区中部可检测到较高的显微硬度(205~226 HV)和抗拉强度。

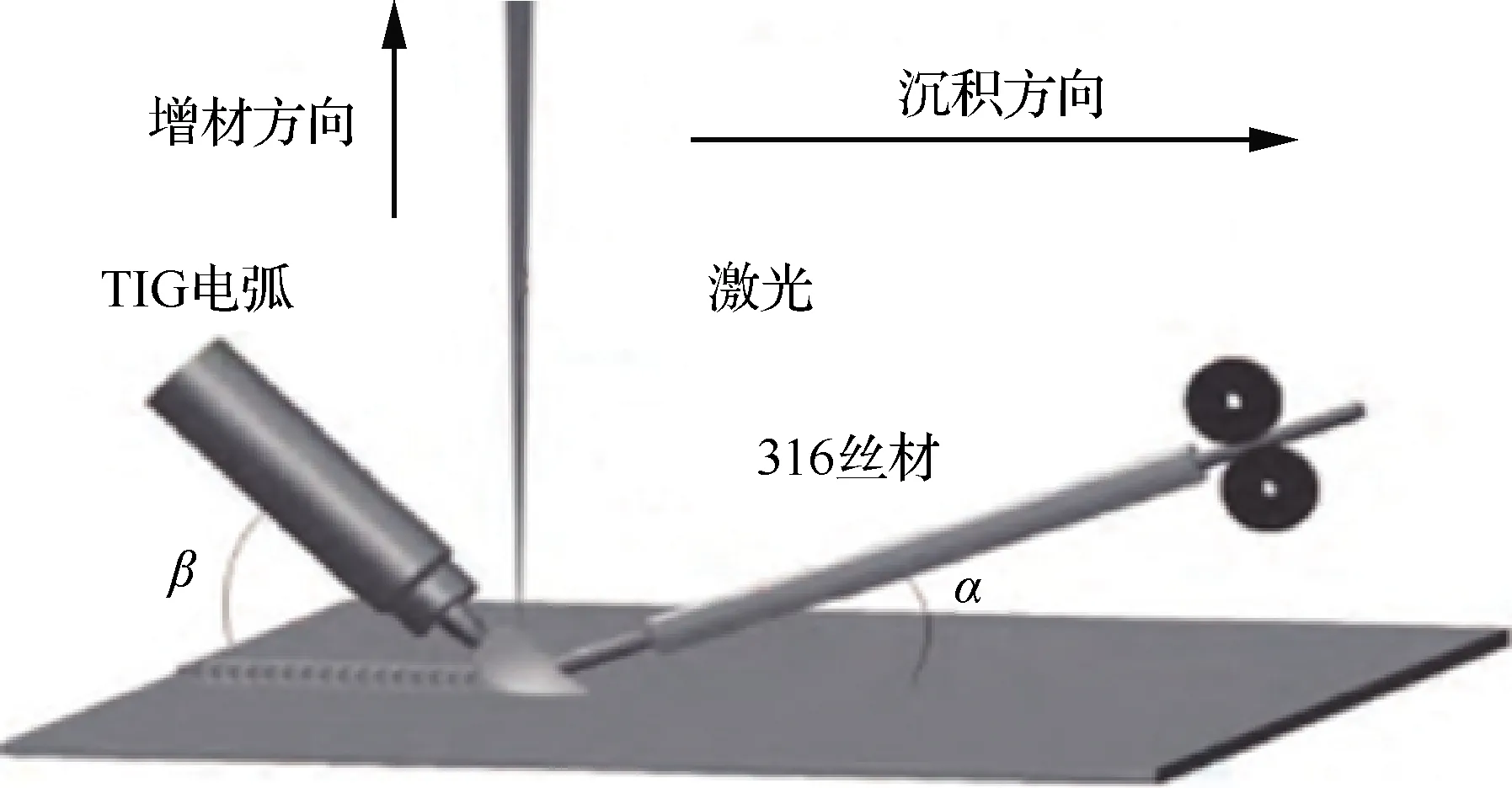

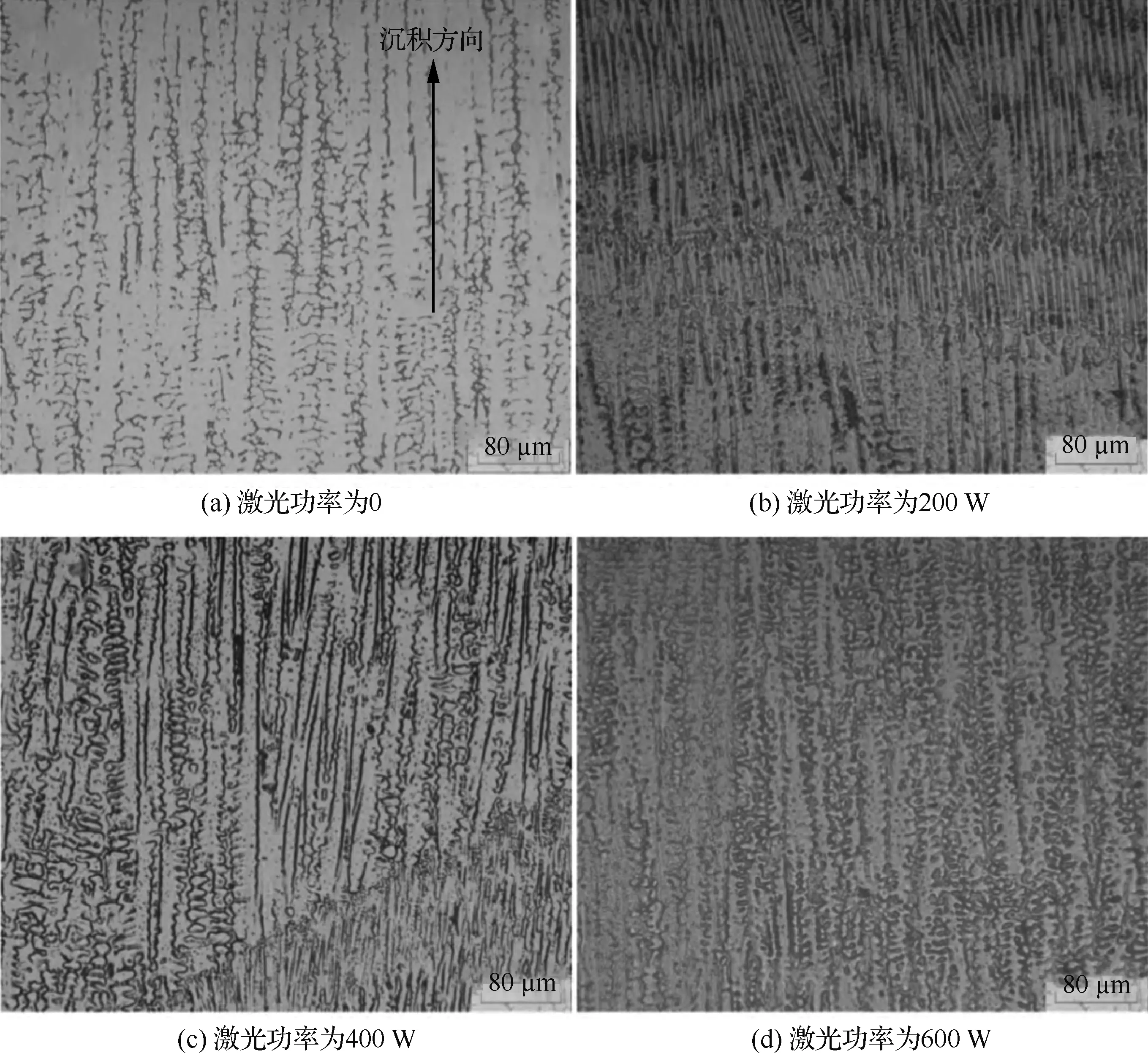

为改善单TIG电弧增材制造的成形质量和力学性能,李旭文等采用小功率脉冲激光对电弧进行诱导,以电弧为主,激光为辅,将脉冲激光作用点打入电弧熔池(见图9),研究发现激光对电弧进行凝聚、压缩,以提升增材制造的精度和高速堆积条件下的稳定性;分别选取激光功率为0、200、400、600 W的墙体板状零件中部组织形貌进行对比(见图10),可看出墙体呈现出沿堆积方向生长的柱状树枝晶组织,且晶粒尺寸随激光功率增加先减小后增大,在激光功率为200 W时组织最为致密;加入激光后增材过程更稳且堆积速度变快,同时由于电弧的作用使热输入进一步降低,进而使激光诱导电弧增材制造墙体枝晶间距整体上小于单TIG增材制造墙体的枝晶间距;因此相比于单一TIG增材制造,适当激光功率下的激光诱导电弧增材可获得更小、更致密的晶粒组织,从而实现更大的抗拉强度(见图11(a));由于散热条件不同,墙体底部靠近基板散热条件好,因此产生垂直于基板的细小柱状枝晶,墙体中部热量积累,晶粒也趋于长大,长出二次枝晶,而墙体顶部向空气中散热没有过多的热量循环,生成较为细小的等轴树枝晶;由于晶粒自上而下逐渐减小,中部趋于稳定,因此硬度自下而上也呈逐渐降低的趋势(见图11(b))。

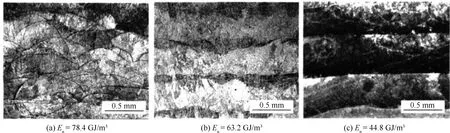

也有学者研究电子束选区熔化316L不锈钢粉末的工艺优化。齐海波等分析了加工过程中能量密度系数对制成件表面质量及微观结构的影响;结果表明能量密度过高(>75 GJ/m)会使填充线直线度下降,导致成形件的尺寸精度降低(如图12(a)所示),过小(<45 GJ/m)会使填充线下表面粗糙度增大,使层间具有较大空隙和未熔金属粉末(如图12(c)所示),研究指出能量密度最佳值为62.8 GJ/m,此时层间融合最好;通过对微观组织的分析得出成形件下部区域散热最快,具有大量的核心,晶粒种类为微观组织细小的等轴胞状晶;中间区域晶粒为尺寸较大的等轴胞状晶;上部区域晶粒基本为沿扩散方向(方向)生长的柱状晶。

图9 激光诱导TIG电弧复合增材制造装置示意图[26]Fig.9 Schematic diagram of laser induced TIG arc composite additive manufacturing device[26]

图10 不同激光功率下获得的墙体组织形貌[26]Fig.10 Morphologies of wall structures obtained by different laser powers[26]

图11 激光功率对墙体抗拉强度的影响及墙体自上而下的显微硬度[26]Fig.11 Influence of laser power on tensile strength of wall and microhardness of wall from top to bottom[26]

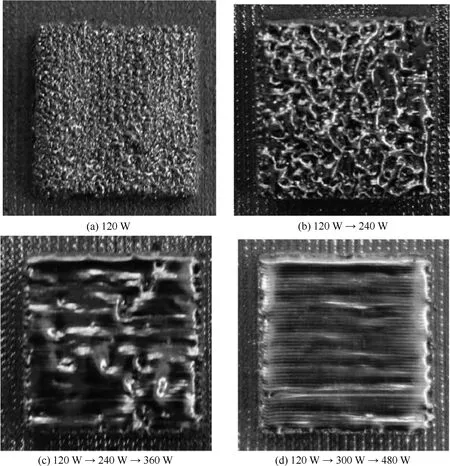

针对电子束选区熔化成形的实际研究中常规的电子束功率恒定、单遍扫描工艺难以找到合适的工艺参数、成形件的表面质量和内部组织不够理想等问题,郭超等提出了电子束功率递增、多遍扫描的方法,以316L不锈钢粉末为材料,比较了该工艺与电子束功率恒定、单遍扫描工艺的成形效果,并研究了不同工艺对EBSM成形件的表面形貌及微观组织的影响;研究发现功率递增辅助多遍扫描的方法能改善零件表面形貌,低功率的电子束可确保绝大部分材料处于扫描区内;当不断增加电子束功率时材料便可再次熔化,获得致密的平整表面和晶粒细小的致密组织。不同功率递增方式获得的零件表面形貌变化如图13所示。

图12 能量密度对填充线的影响[27]Fig.12 Influence of energy density on filling line[27]

图13 功率递增、多遍扫描后的上表面形貌[28]Fig.13 Morphology of upper surface after power increasing and multi pass scanning[28]

熔覆路径对增材制造件的性能也有很大影响,任香会等采用微束等离子弧为热源,对0.8 mm的308L不锈钢丝材电弧增材制造展开研究;研究发现采用“Z”字熔覆路径成形因焊道受热较均匀,比采用单向熔覆路径的试样成形更好;通过组织对比分析可发现采用“Z”字熔覆路径成形和单向熔覆路径成形时,试样组织均为奥氏体和铁素体,且晶粒底部与中部组织较为粗大,顶部较为细小;采用“Z”字熔覆路径成形的试样组织有明显交错,而单向熔覆的试样晶粒沿中心位置向高度方向生长;通过对材料的机械属性进行测量可得对于“Z”字熔覆路径成形的试样,其抗拉强度、显微硬度、延伸率均高于单向熔覆路径成形的试样(表1)。

表1 单向熔覆路径与“Z”字熔覆路径的试样性能对比[29]Table 1 Comparison of sample performance of unidirectional cladding path and “Z”-shaped cladding path[29]

在热循环过程中不同的奥氏体转变机制决定了激光沉积区和变形基体热影响区这两个区域奥氏体晶粒形态的不同(见图14),Wang等通过研究激光熔融沉积制备1Cr12Ni2WMoVNb不锈钢的组织和力学性能,发现激光沉积区和变形基体热影响区的原始显微组织分别为马氏体和回火索氏体;同时,研究提出如果新的激光沉积层通过某种方法被直接回火,则在沉积下一层时,该层将被重新奥氏体化以形成细小的等轴晶粒;通过这种方法,激光沉积区有望具有细小的等轴晶粒而不是粗大的柱状晶粒。

图14 激光沉积区和锻造基底区的微观结构[30]Fig.14 Microstructure of laser deposited zone and wrought substrate zone[30]

2 不锈钢增材制造件的热处理工艺

由第1节相关研究可见,以激光、电子束和电弧为热源的不锈钢增材制造方式均可获得致密度高、力学性能较优的零件,对于部分不锈钢材料在加工后存在的孔隙、裂纹等缺陷和上下部分显微组织不一致等情况,可通过优化加工参数适当改善。然而参数优化需在增材参数范围内进行调整,优化效果有限,而后处理的优势由此凸显。对增材制造件进行热处理是目前改善增材制造件力学性能的一种方式,增材制造过程中的许多固有加工缺陷可通过热处理改善,国内外多项研究均发现热处理能打乱晶粒形貌,减弱甚至消除熔池边界,释放应力。

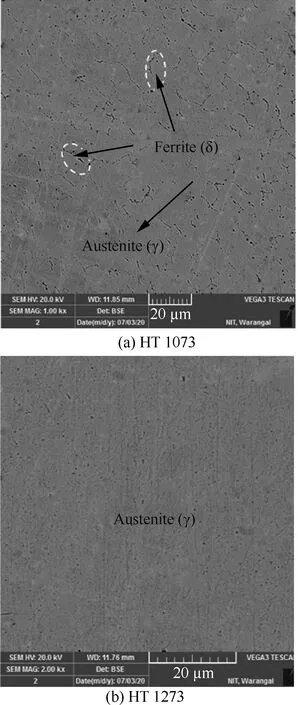

图15 316不锈钢在不同条件下的SEM照片[31]Fig.15 SEM photographs of 316 stainless steel at different conditions[31]

热处理可提高增材制造不锈钢件的塑性,Benarji等对基于激光定向能沉积增材制造的316不锈钢组织在1 073 K (HT 1073)和1 273 K (HT 1273)下进行固溶处理,从微观结构观察到铁素体相随热处理而减少(见图15);X射线衍射和显微结构表明,在所有条件下均观察到奥氏体相,且随热处理温度升高铁素体相强度降低;热处理使塑性保持能力提高了72.8%,显微硬度降低了6.75%。赵晓也在研究中发现退火处理后SLM成形420不锈钢零件塑性显著提高,拉伸曲线存在明显的屈服阶段;经退火处理后,沿-平面拉伸的试样抗拉强度由(1 119±37) MPa降至(1 068±41) MPa,延伸率由7.8%±1.3%上升至19.1%±1.0%,相应向抗拉强度由(1 386±243) MPa降至(1 055±50) MPa,延伸率从7.1%±0.6%增加到17.9%±2.7%;可看出经退火处理后成形试样严重的各向异性被消除,塑性得到很大提高,原因是热处理使细晶消失导致拉伸强度降低,延伸率增加;同时探讨了不同热处理工艺对材料拉伸性能的影响;淬火+回火热处理工艺使420不锈钢零件的显微组织为细小的马氏体和均匀分布的碳化物,拉伸强度提高到1 837 MPa,延伸率提高到13.8%。

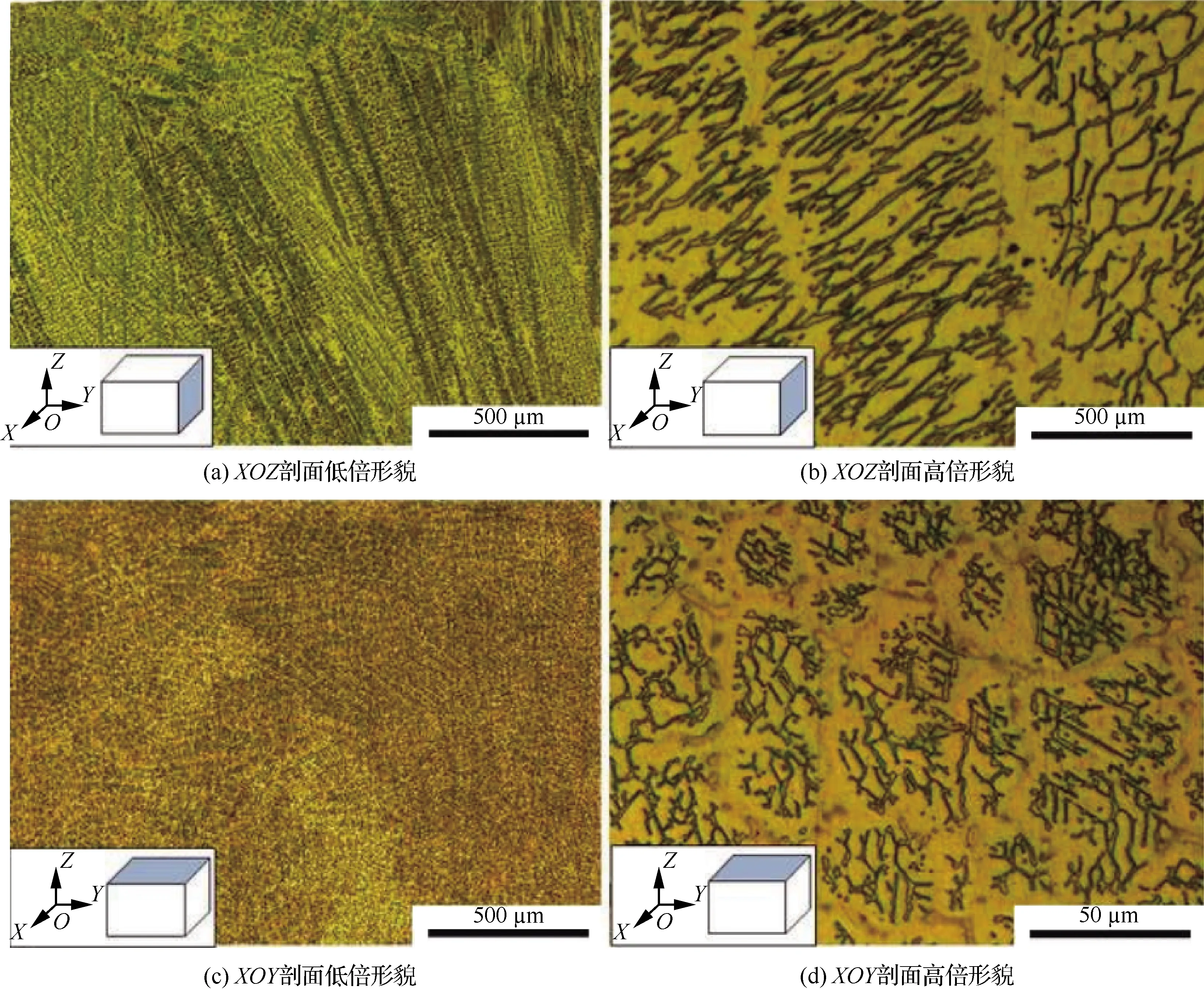

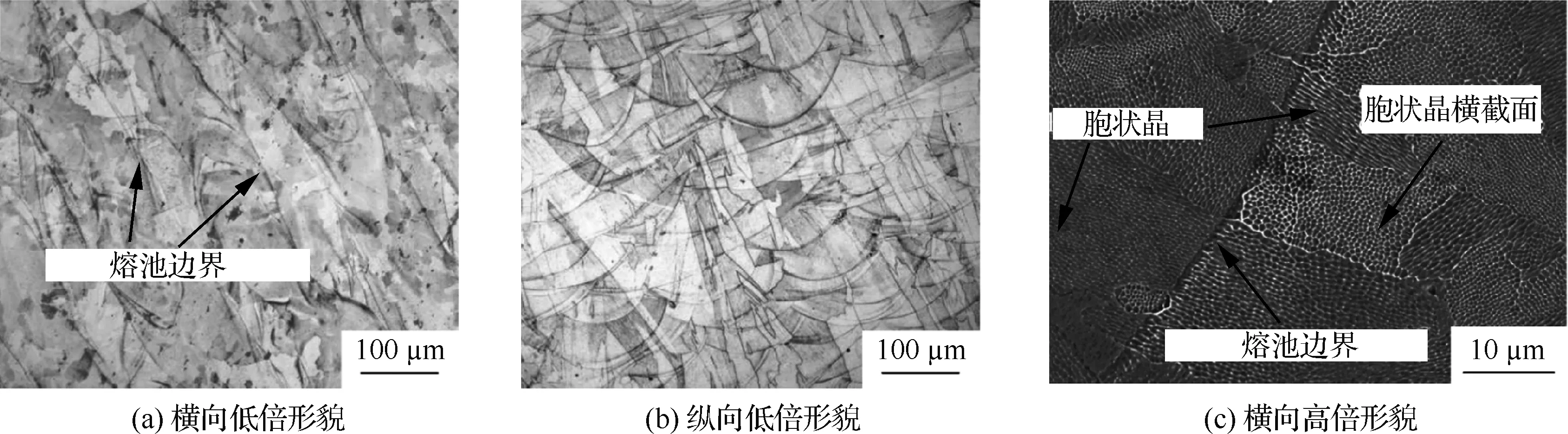

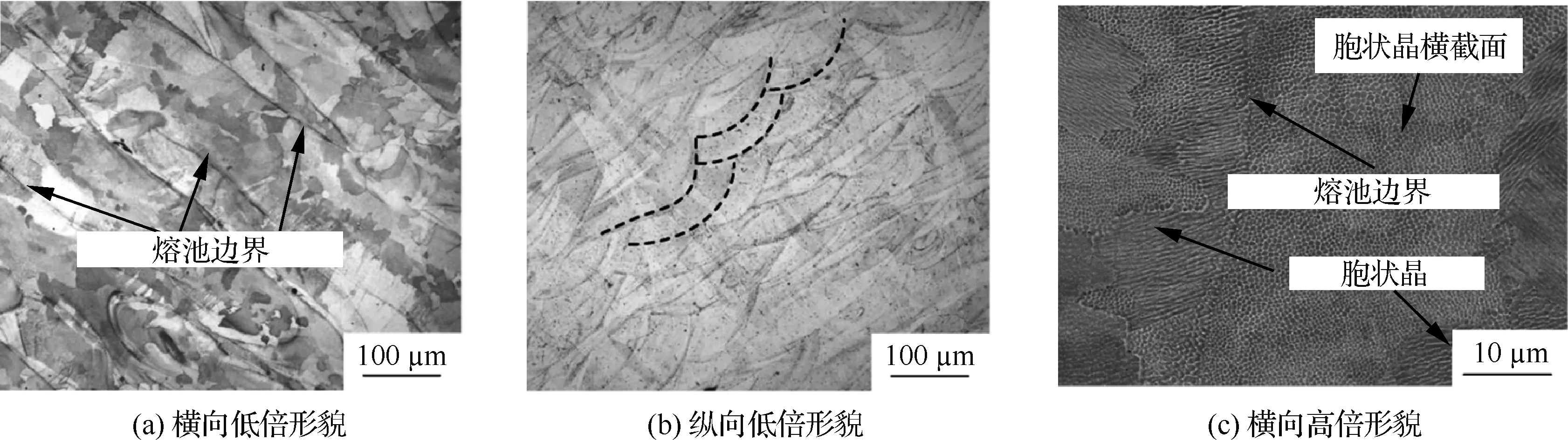

热处理可有效改善不锈钢增材制造件的各向异性,赵晓研究发现退火处理可改善SLM成形420不锈钢零件拉伸性能的各向异性,且通过微观组织可看出原有的SLM晶粒形貌受到干扰,熔池边界完全弱化或消失,从而改善了拉伸件的各向异性。程灵钰等对激光选区熔化成形316L不锈钢件进行去应力退火处理和固溶热处理对比研究,经SLM加工后的316L不锈钢试样显微组织如图16所示;未经热处理状态下相邻熔池搭接紧密,搭接边界清晰(见图17(a)),层与层之间的鱼鳞纹明显(见图17(b));通过高倍显微镜观察可发现未经热处理试样的微观结构主要为纳米级的胞状晶粒,晶粒的生长方向平行于熔池散热方向,且晶粒的生长穿过熔池边界(见图17(c));经400 ℃×4.0 h去应力退火后试样的熔池搭接边界及鱼鳞纹仍然明显,胞状晶粒依然存在且尺寸变化不大(见图16);而经1 020 ℃×0.5 h 固溶处理后熔池搭接边界、层层搭接形成的鱼鳞纹消失,没有可见的胞状晶(见图18)。通过对比热处理前后的试样显微结构可以发现在未热处理态下,试样的微观结构为经典的“增材制造结构”,其鱼鳞纹的形成原因在于激光选区的瞬间熔化与冷却过程致使各选区的边界处产生一定的成分偏析;经400 ℃×4.0 h退火处理后由于温度较低,未达到相变点温度,因此熔池搭接处偏析没有改善,晶粒也未发生长大;但经1 020 ℃×0.5 h固溶处理后,由于温度达到了奥氏体化温度,合金元素进一步扩散溶解,内部的化学元素分布更加均匀,熔池边界及鱼鳞纹形貌消失。SLM未热处理态及400 ℃×4.0 h退火后的合金硬度和强度较高,韧性较低,这是由于SLM态及400 ℃×4.0 h退火态的晶粒组织细小,导致奥氏体晶胞中位错密度大;位错密集导致晶粒沿晶界的滑移受阻,因此增强了强度和变形阻力;经1 020 ℃×0.5 h固溶处理后,熔池的边界溶解,胞状晶消失,在一定程度上减小了变形的阻力,导致强度及硬度降低,韧性有一定程度的提高。

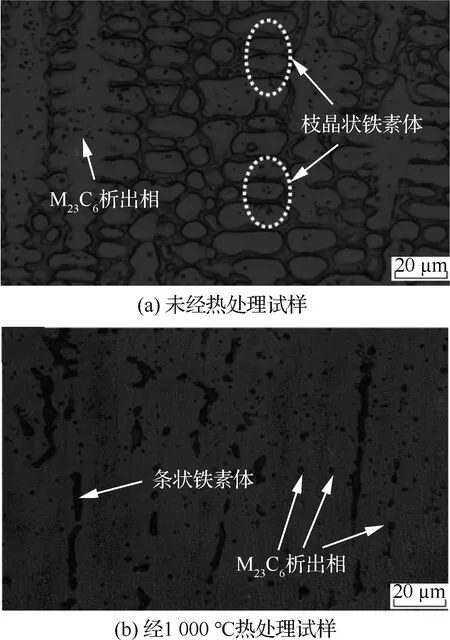

徐亮等则研究了热处理对电弧增材制造316L不锈钢的组织转化与拉伸性能之间的联系;实验过程中,由TIG电弧增材制成的不锈钢在1 000 ℃下进行热处理,并在保温1 h后进行水淬。试样经打磨、镜面抛光与腐蚀处理后,其显微组织结构如图19所示;其中未热处理试样的主要组织结构为枝晶状铁素体(见图19(a));经1 000 ℃热处理后,铁素体形态由枝晶状转变为

图16 退火后316L不锈钢试样显微组织[33]Fig.16 Microstructures of 316L stainless steel sample after annealing[33]

图17 未经热处理的316L不锈钢试样显微组织[33]Fig.17 Microstructures of unheated 316L stainless steel sample[33]

图18 1 020 ℃固溶处理后316L不锈钢试样显微组织[33]Fig.18 Microstructures of 316L stainless steel samples after solution treatment at 1 020 ℃[33]

图19 不同试样显微组织结构[35]Fig.19 Microstructure of different samples[35]

带状,且铁素体的比例有所减少(见图19(b));在热处理过程中,试样的显微组织由枝晶铁素体转变为奥氏体,其原因是枝晶铁素体末端曲率半径小,中间曲率半径大,之间的化学势差为原子的运动提供了驱动力,使能量较低的末端原子向中间迁移,维持能量平衡;因此铁素体在高温下不断收缩和粗化,由枝晶型转变为条状,并不断缩短溶解为颗粒状结构,进而转变为奥氏体;相比于枝晶状铁素体,条状铁素体的韧性更好;因此在1 000 ℃ 热处理后,试样的抗拉强度略有上升,达425 MPa。

热处理可有效降低或消除残余应力,边培莹研究了热处理SLM 316L不锈钢成形件对其残余应力的影响;SLM 316L不锈钢成形结果表明晶粒尺寸小,晶面位向差异与晶界间距大,相互之间形成了不平衡态的热应力,导致残余应力大;因此需要对零件进行热处理以减小并优化残余应力分布。该研究中部分研究试样采用的热处理方法为先经1.0 h加热至1 050 ℃,并进行20 min保温固溶处理;再经1.0 h降温至450 ℃,并进行1.5 h保温时效处理;最后在空气中冷却至室温(20 ℃);实验结果表明SLM制备试样的残余应力为180~360 MPa,而经热处理后的试样残余应力大约为20~60 MPa,说明热处理可明显改善SLM制成不锈钢的残余应力状况。残余应力的改变的实质是热处理过程中试样显微结构的变化。图20显示了热处理前后样品的EBSD晶粒取向图和反极图。SLM样品的晶粒为1~2 μm细颗粒(见图20(a)),(101)方位的分布略大于其他方位;单个角度区域的色差较大,说明晶面方位差异较大;较大的位向差也导致晶面间距较大,从而晶粒间存在趋于平衡的内应力,这是激光成形中产生较大热应力的直接原因;经热处理后,晶粒尺寸增长为10~30 μm,且色差在各个方向比较均匀。可见,固溶+时效热处理能使晶粒重新熔固与组合并使晶粒长大,促进了应力释放,明显降低甚至消除了残余应力。

3 增材制造不锈钢件的可加工性

不锈钢具有韧性大、塑性好、强度高、导热性差的特点,然而不锈钢优秀的机械属性增加了其加工难度。例如在切削不锈钢的过程中,加工硬化倾向严重,切屑强韧不易折断,刀刃与切削接触面温度较高,刀具磨损情况严重。由增材制造制成的不锈钢件因材料的机械性能(如硬度、屈服强度等)提高,其加工性能相较于传统方式制备的不锈钢有所不同,进而造成加工后表面质量与微观形貌的差异。材料的可加工性是描述材料能够被切削加工的难易程度,评判准各不相同。通过分析加工过程中的切削力、刀具磨损程度及加工后表面粗糙度与残余应力对增材制造不锈钢件的可加工性进行简要总结。

3.1 加工过程中的切削力

在机械加工过程中,切削力的大小直接反映材料的可加工性。过大的切削力会导致切削温度急剧升高,加速刀具的磨损,并最终降低加工表面及亚表面的质量。切削力的存在会使工件表面受到强烈的塑性变形产生切屑,切屑形态是切削力作用在不同种类材料上对加工效果最直观的反映。因此探寻切削力的影响因素并观察切屑形态有助于发现切削过程中不同加工参数对切削力的影响规律,进而改善工件的加工效果。

激光熔覆表面形貌影响粗车削时的切削力,Zhang等建立了激光熔覆层由粗加工向精加工转变过程中的切削力模型,研究认为图21所示粗车削中切削力的波动随表面轮廓高度的增大而增大,激光熔覆表面形貌的变化会导致切削深度过大,是影响粗车削切削力的主要因素,加速了刀具的过早失效;建议在激光熔覆涂层的重塑车削中采用多道次的粗加工和提高刚度的精加工。

图20 不同试样的EBSD结构分析图谱[34]Fig.20 EBSD structure analysis charts of different samples[34]

图21 表面轮廓高度对激光熔覆层粗车切削力的 影响[45]Fig.21 Effects of surface profile height on cutting force in rough turning of laser cladding coatings[45]

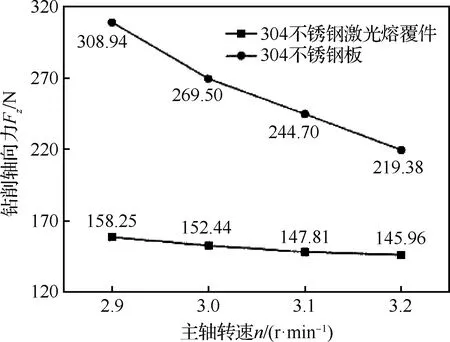

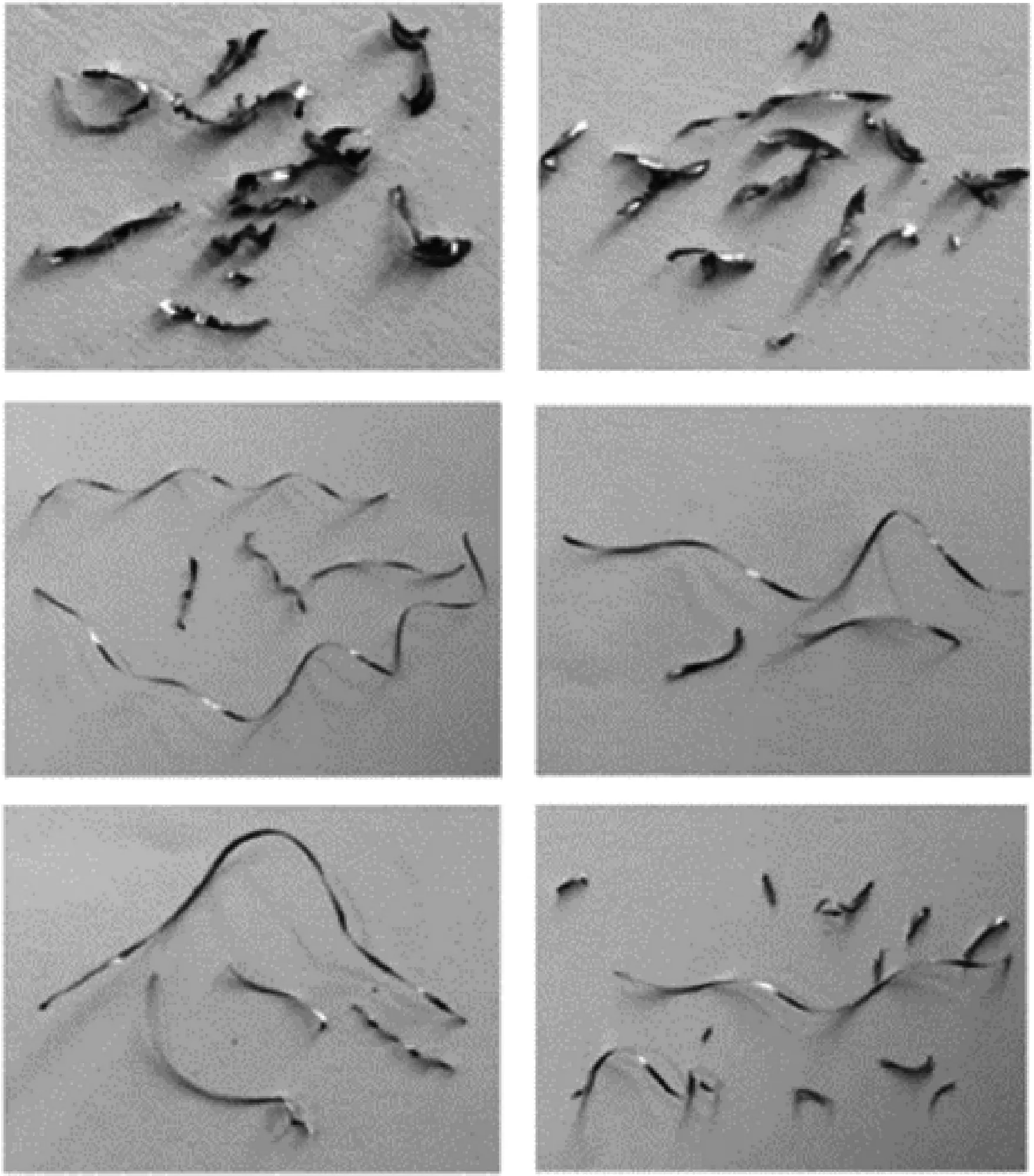

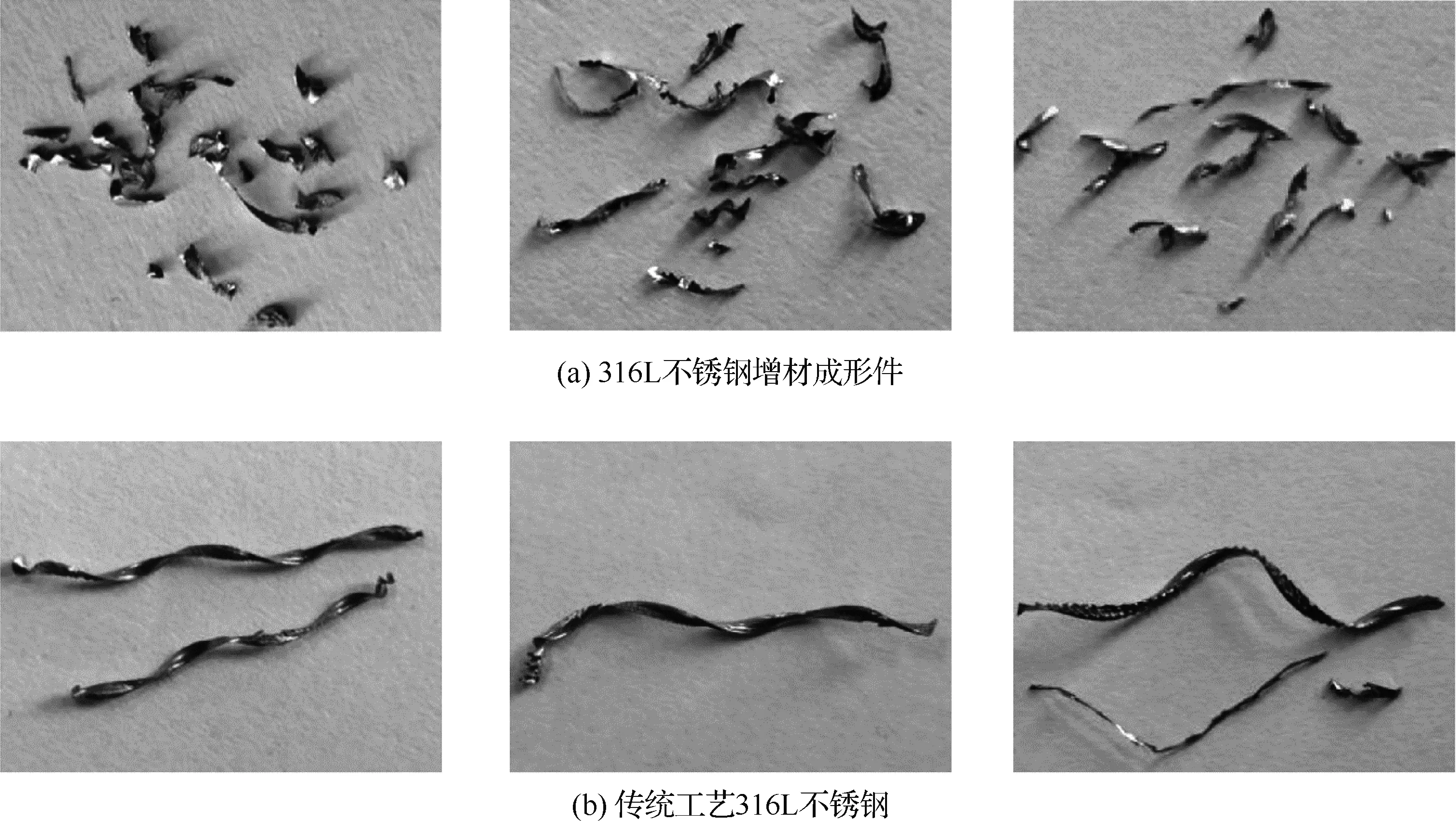

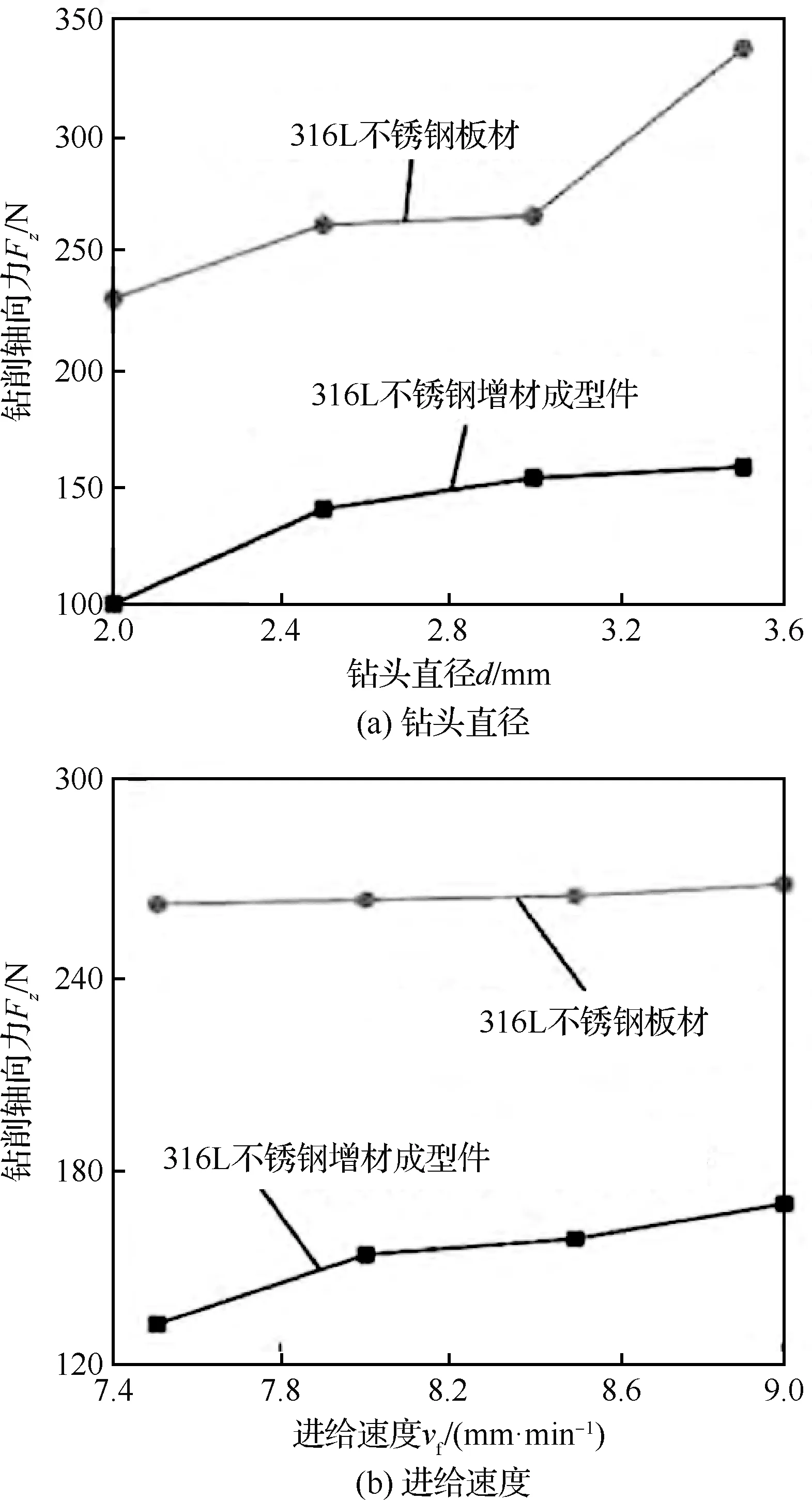

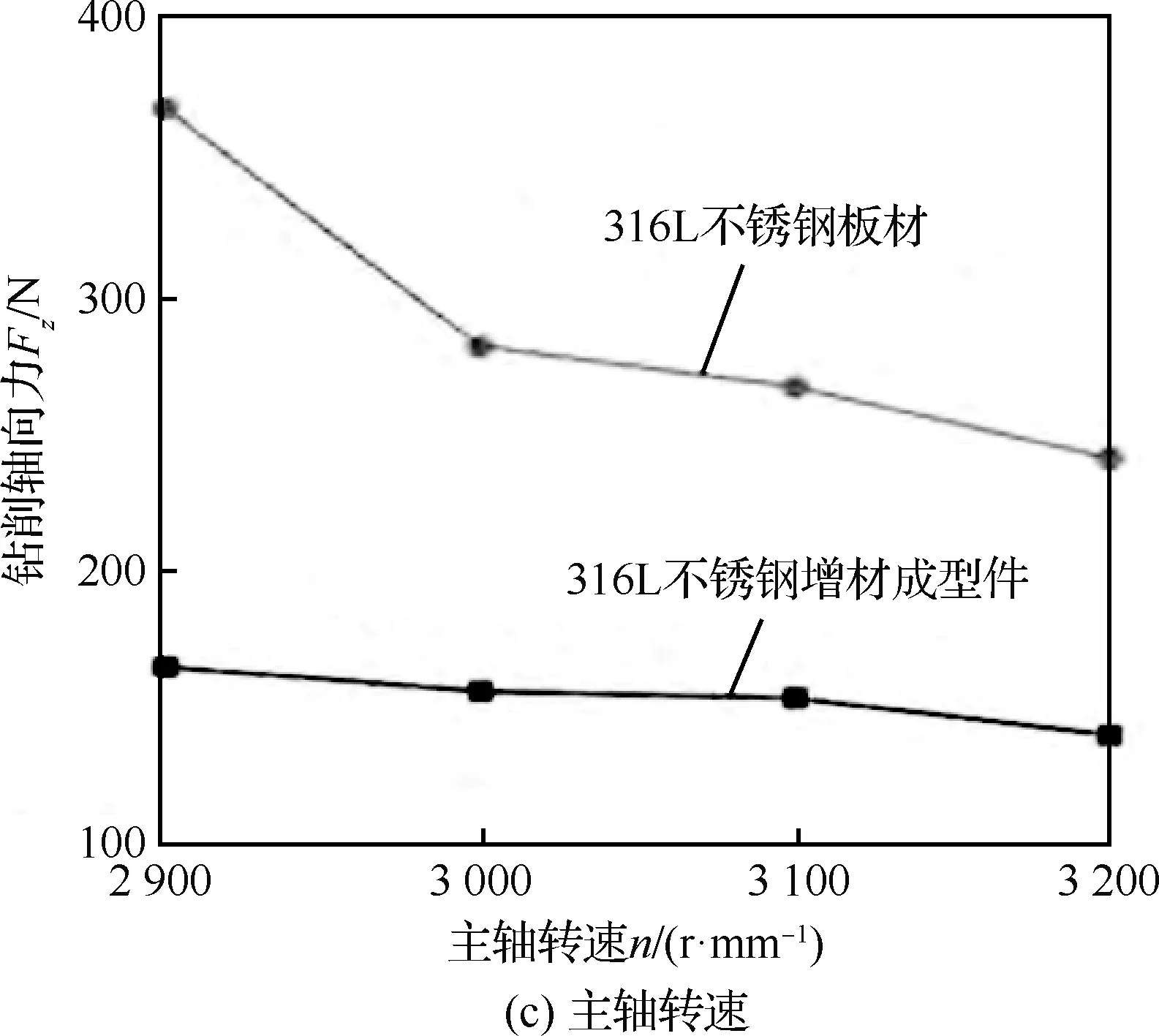

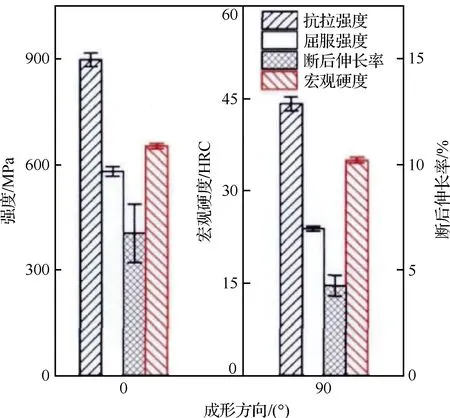

几位中国学者通过分析钻削参数对不锈钢增材制造件钻削力的影响提出最优钻削参数并分析原因。白海清等对304不锈钢板和同轴送粉熔融的同一元素不锈钢板进行了钻孔实验,并对其切削力进行了对比;通过分析钻头直径、主轴转速和进给速度对钻削轴向力的影响确定了不同工艺参数对切削力的影响顺序为钻头直径>主轴转速>进给速度;通过对比增材制造不锈钢件与同元素不锈钢件的机械属性及切削力,发现同轴送粉熔覆成形的304不锈钢显微硬度显著提高且塑性降低,但钻削轴向力相较同元素不锈钢板显著减小(见图22);这是由于相较304不锈钢的带状或节状切屑,不锈钢激光熔覆零件的材料性能更倾向于脆性材料,切屑形状多为破碎、短带状或螺旋线状切屑(见图23),不易缠绕在钻具上形成积屑瘤;因此钻削时切屑不易缠绕刀具或堵塞螺旋槽,且刀具、切屑与工件之间的摩擦阻力较小,因此钻削产生的钻削轴向力较小。高飞等做了材料为同轴送粉熔覆316L不锈钢件的相似实验,并和同元素不锈钢板进行对比;通过观察切屑形态(见图24)同样得出与白海清等相似结论,传统工艺获得的316L不锈钢板材钻屑主要是粗硬的长条带切屑,而316L不锈钢增材制造零件的钻屑主要是小短条带切屑;对比分析表明采用激光熔覆增材制造工艺制备的316L增材制造零件性能发生了变化,钻屑更有利于排出。图25显示了不同加工参数下钻削不同材料的轴向切削力,结果表明与传统不锈钢板相比,钻削轴向力明显减小。

图22 不同主轴转速下钻削轴向力的变化趋势[46]Fig.22 Trend of changes of drilling axial force at different spindle speeds[46]

图23 不同钻削参数下304不锈钢激光熔覆件的切屑形态[46]Fig.23 Chip morphologies of 304 stainless steel laser cladding parts with different drilling parameters[46]

图24 316L不锈钢增材成形件及传统工艺316L不锈钢件切屑形态[48]Fig.24 Chip morphologies of 316L stainless steel additive manufacturing formed parts and 316L stainless steel parts with traditional process[48]

图25 不同钻削工艺参数对316L不锈钢钻削轴 向力的影响对比曲线[48]Fig.25 Comparison curves of influence of different drilling process parameters on drilling axial force of 316L stainless steel[48]

此外,沈钰采用DEFORM-3D软件对激光选区熔化成形模具钢(304)材料进行钻削有限元三维模拟并进行实验验证。如图26所示,仿真获得的轴向力与实验中切削熔覆304不锈钢件的轴向力数值相近,证明了三维模拟的准确性;同时可发现切削304不锈钢件的切削力要明显大于切削熔覆制成304不锈钢件的轴向力。

图26 不同钻削工艺参数对304不锈钢钻削 轴向力的影响对比曲线[49]Fig.26 Comparison curves of influence of different drilling process parameters on drilling axial force of 304 stainless steel[49]

3.2 加工后的表面粗糙度

表面粗糙度是衡量精密加工表面质量的重要参数,其值直接影响零件的装配精度、接触刚度、耐磨性和耐腐蚀性,探寻表面粗糙度与材料本身性质、刀具参数、切削参数、冷却条件的相互作用或采用新型的工艺方法与技术有助于改善零件的使用性能。不锈钢作为难切削材料,又是用途最为广泛的金属材料之一,研究表面粗糙度的影响因素具有很大的工程价值。

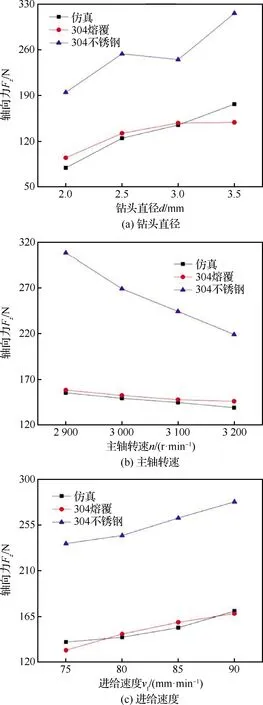

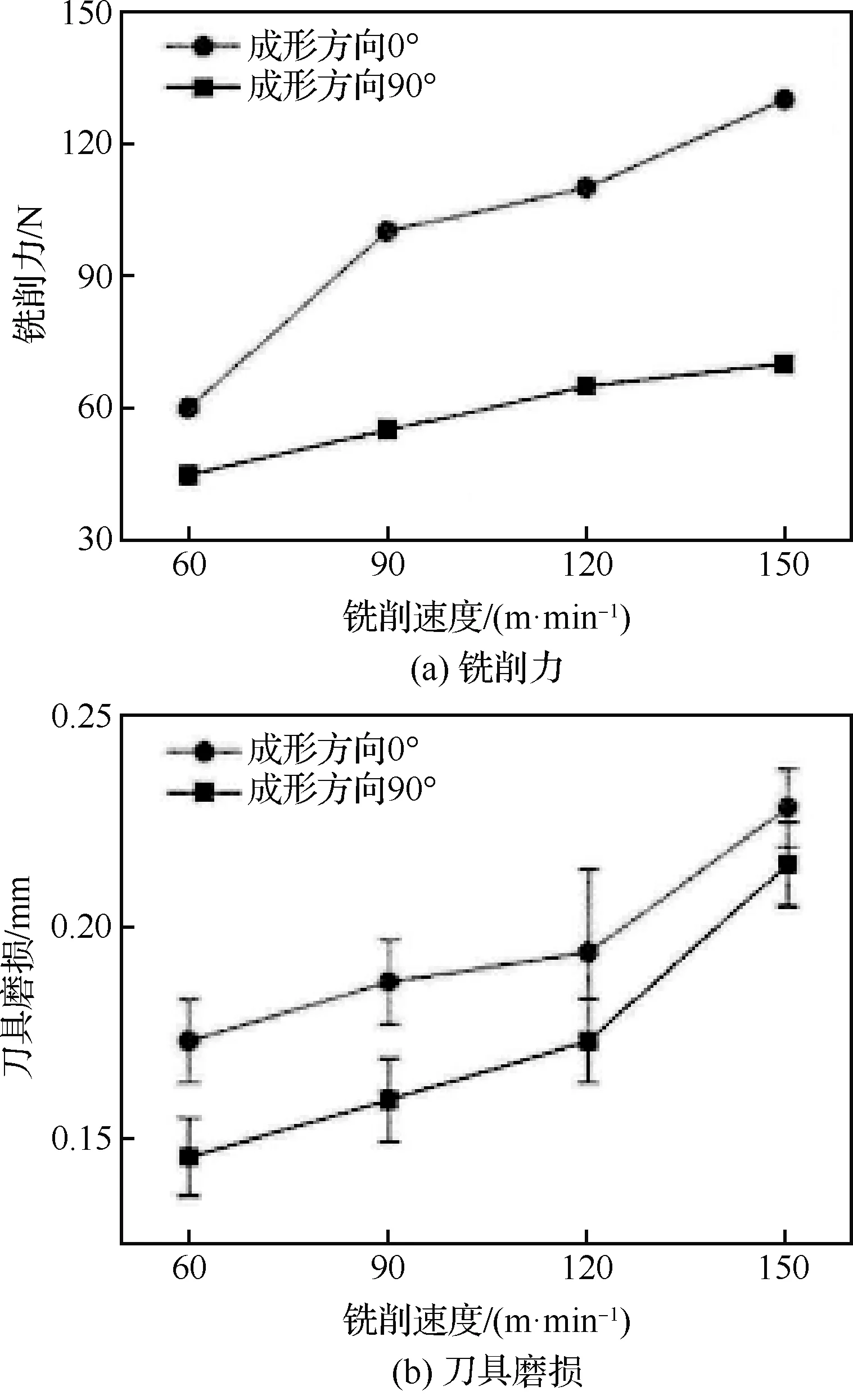

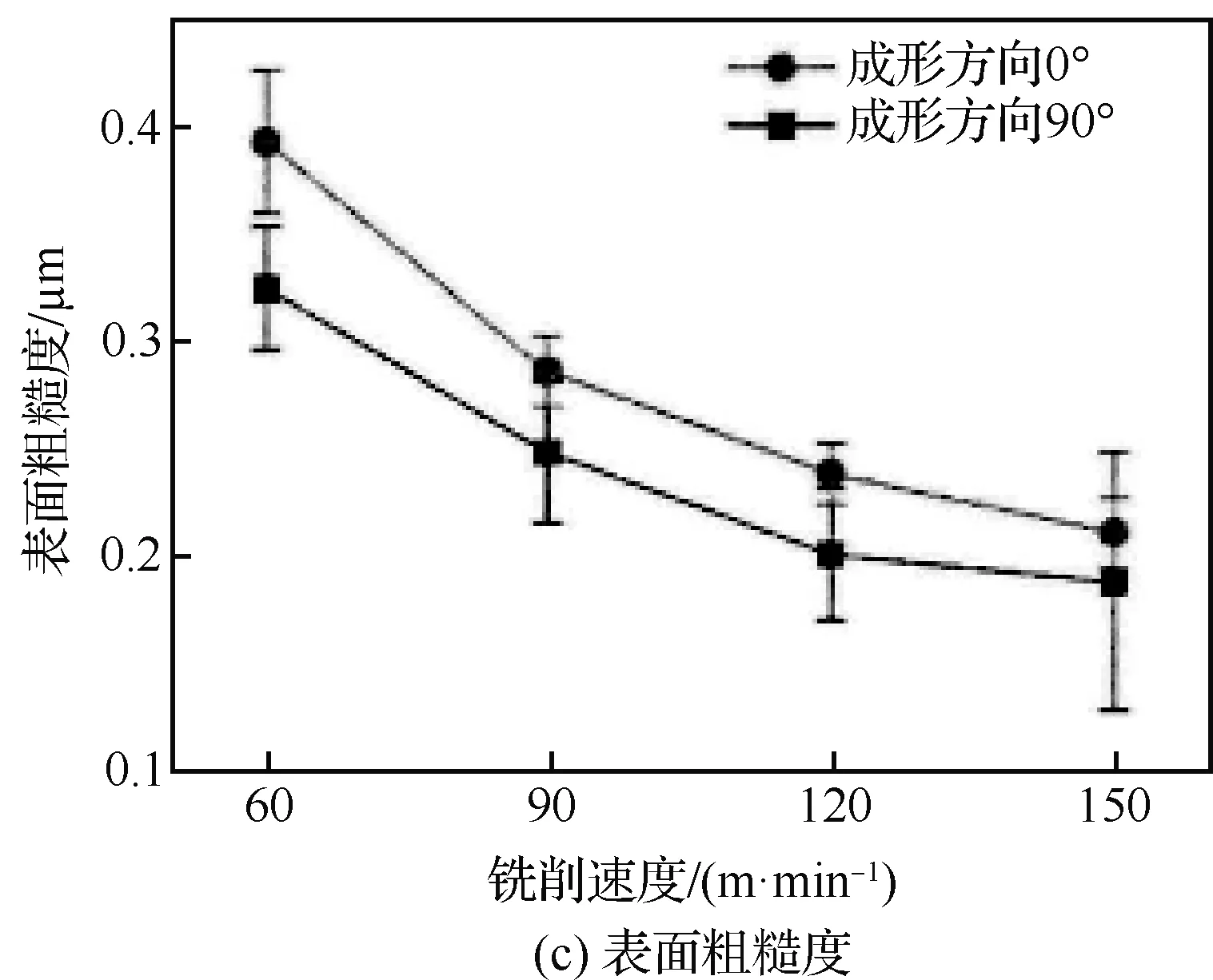

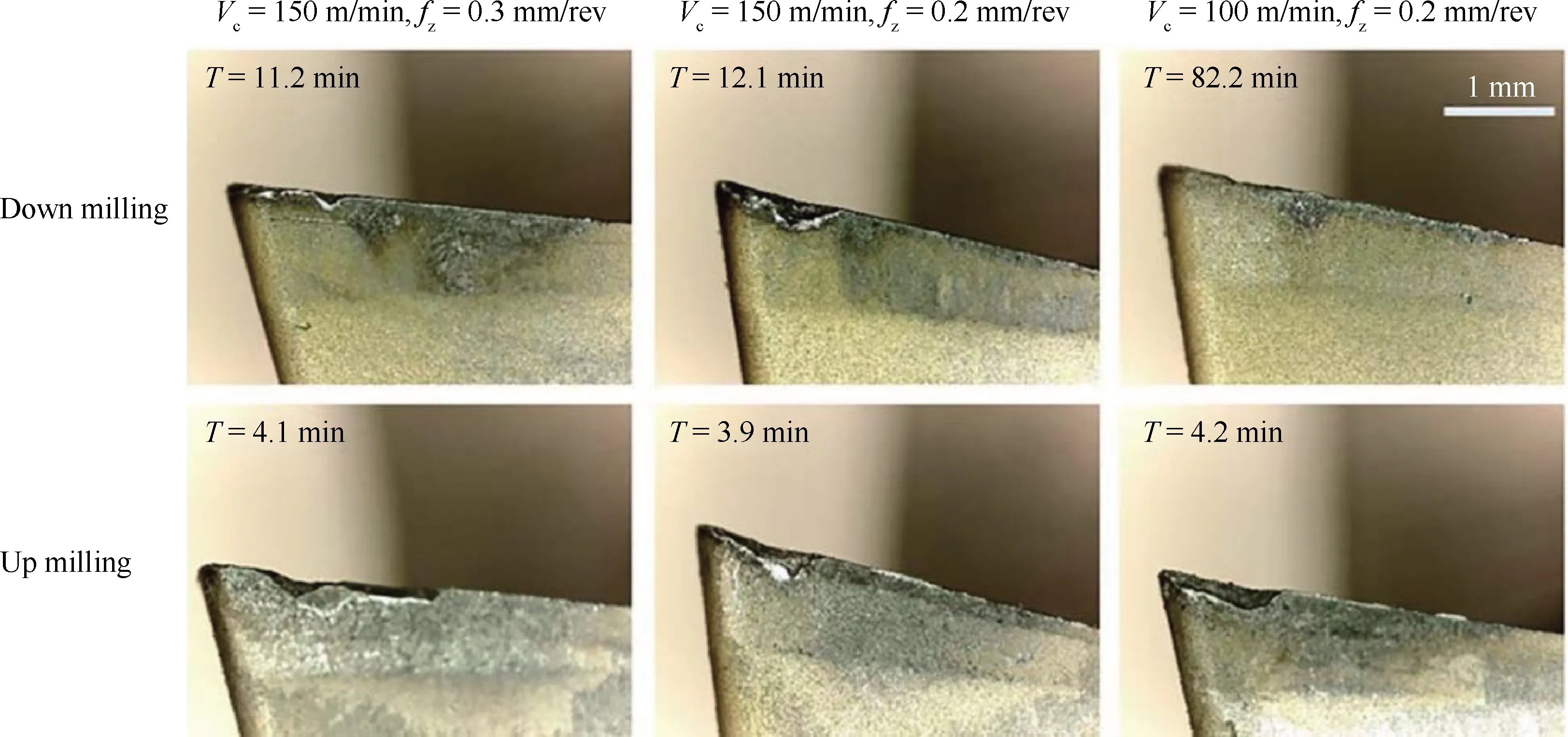

不同学者各有侧重地探究加工不锈钢增材制造件的最优参数以获得最优表面粗糙度。安熠蔚等对316L不锈钢激光熔覆成形件进行了铣削实验,根据二阶回归方程模型和响应曲面分析发现各铣削参数间存在交互作用,选择显著的交互项制作三维立体响应曲面及其等高线,讨论了铣削参数对表面粗糙度的影响;发现进给速度对表面粗糙度的影响最大,随主轴转速、进给速度和侧吃刀量的增加,表面粗糙度先减小后增大;表面粗糙度随背吃刀量的增加而增大。通过响应面优化得到最优加工参数组合为主轴转速1 886.207 r/min、进给速度107.008 mm/min、背吃刀量0.295 mm、侧吃刀量3.039 mm。郭鹏探究了增材参数和铣削参数的最优组合,并分析了各向异性对于切削性能的影响,得到铣削速度对表面粗糙的影响规律并分析其原因。如图27所示,由于微观结构的各向异性,成形方向为0°的工件水平面硬度比成形方向为90°的工件垂直表面硬度高,导致成形方向为0°时铣削力更大,刀具磨损更严重,加工表面粗糙度更大,铣削质量较差;随铣削速度增加,表面粗糙度减小(如图28所示)。这是因为随铣削速度提高第一变形区的应变率增大,应变率的提高使铣削力增大;当316不锈钢的应变速率在0~7 s范围内时,动静态流变应力比随应变率的增大而增大;且由于随铣削速度提高,金属的弹塑性变形及切屑与前刀面、工件与前刀面之间的摩擦产生大量热量。另外,316不锈钢的导热性较差,刀尖附近温度升高,降低了刀具的耐磨性。铣削高温使刀尖附近工件材料的塑性变形能力提高;同时铣削速度的提高缩短了刀具与工件的接触时间,使加工硬化来不及充分进行,从而刀具副切削刃的犁耕作用加强,因此已加工表面粗糙度减小。Kaynak和Kitay则分析了车削精加工对SLM制备316L不锈钢件表面粗糙度的影响规律;通过对比传统方式制备试样及SLM制备试样表面可发现SLM制备试样表面存在大量孔洞与不完全熔融颗粒,这些表面缺陷的存在影响了材料的连续性与表面的完整性;经过不同的后处理,SLM制备试样的表面粗糙度有不同程度的降低(见图29);尤其经40 m/min精车后的表面粗糙度可达到2 μm以下,是所有后处理表面粗糙度中的最小值。

图27 不同成形方向对应的工件力学性能[53]Fig.27 Mechanical properties of work pieces corresponding to different forming directions[53]

图28 不同成形方向对应的激光增材制造不锈钢 工件铣削性能[53]Fig.28 Milling performance of laser additive manufacturing stainless steel workpieces corresponding to different forming directions[53]

图29 不同后处理表面粗糙度[57]Fig.29 Surface roughness with different post-processing methods[57]

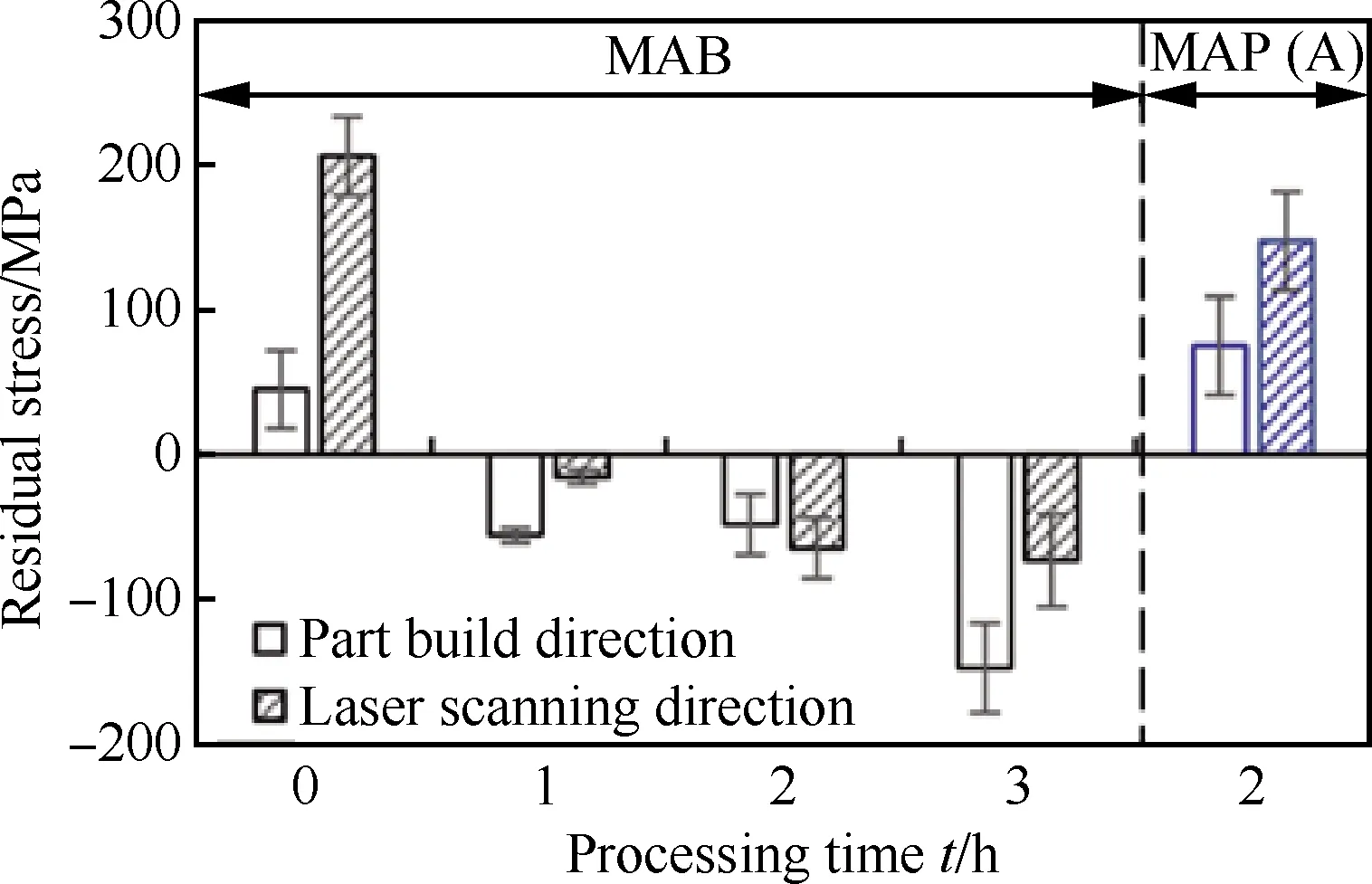

Yamaguchi等对SLM制备316L不锈钢件的表面进行了精加工处理,精加工过程为磁场辅助的抛光与磨光,且对加工后的表面粗糙度以及残余应力进行了分析;其中磁场辅助抛光通过对混有磨粒的磁流体施加磁场使其形成磁力刷,并通过主轴的旋转使磁力刷对加工表面进行精加工处理;而磁场辅助磨光通过对磨球施加磁场改变磨光过程中施加在工件表面上的压力,并通过主轴旋转驱动磨球对工件表面进行精加工。由于磨光过程中施加在工件表面上的压力,在加工后表面上通常会残留压应力。磁场辅助抛光过程分为3个阶段(见图30(a)):A阶段为2 h大磨粒抛光,由于加工过程中表面的大量粗糙峰被去除,工件表面粗糙度有大幅度下降;B与C阶段为精加工,可发现粗糙度进一步由1.29 μm下降至0.13 μm。磁场辅助磨光也分为3个阶段(见图30(b)):第1阶段为30 min的砂纸打磨,用以去除粗糙表面,第2阶段为1 h的磁场辅助磨光,第3阶段为时间不等(1、2、3 h)的磁场辅助磨光;通过检验第3阶段的表面粗糙度变化发现磁场辅助磨光可将表面粗糙度进一步减小约0.3 μm。

图30 表面粗糙度随加工时间的改变[58]Fig.30 Changes in surface roughness with processing time[58]

3.3 加工后的刀具磨损

刀具磨损是切削热和机械摩擦产生的物理作用和化学作用的综合结果。在切削过程中,刀具的表面状况会随加工条件、加工时间而改变,因此是一种不可避免的失效过程。在切削过程中,由于刀具与工件表面及刀具与切屑表面的摩擦,会造成前刀面磨损(Crater Wear)与后刀面磨损(Flank Wear)。在形貌上刀具磨损通常可体现为摩擦、粘粘、刀刃钝化、崩刃、表面灼伤及塑性变形等。刀具磨损后,其对加工的影响也会直接反映在工件表面上。不锈钢做为难加工材料,刀具磨损对工件表面粗糙度及亚表面的影响会更加显著。因此探寻不锈钢加工中的刀具磨损机制对于加工后表面质量的控制具有很重要的意义。

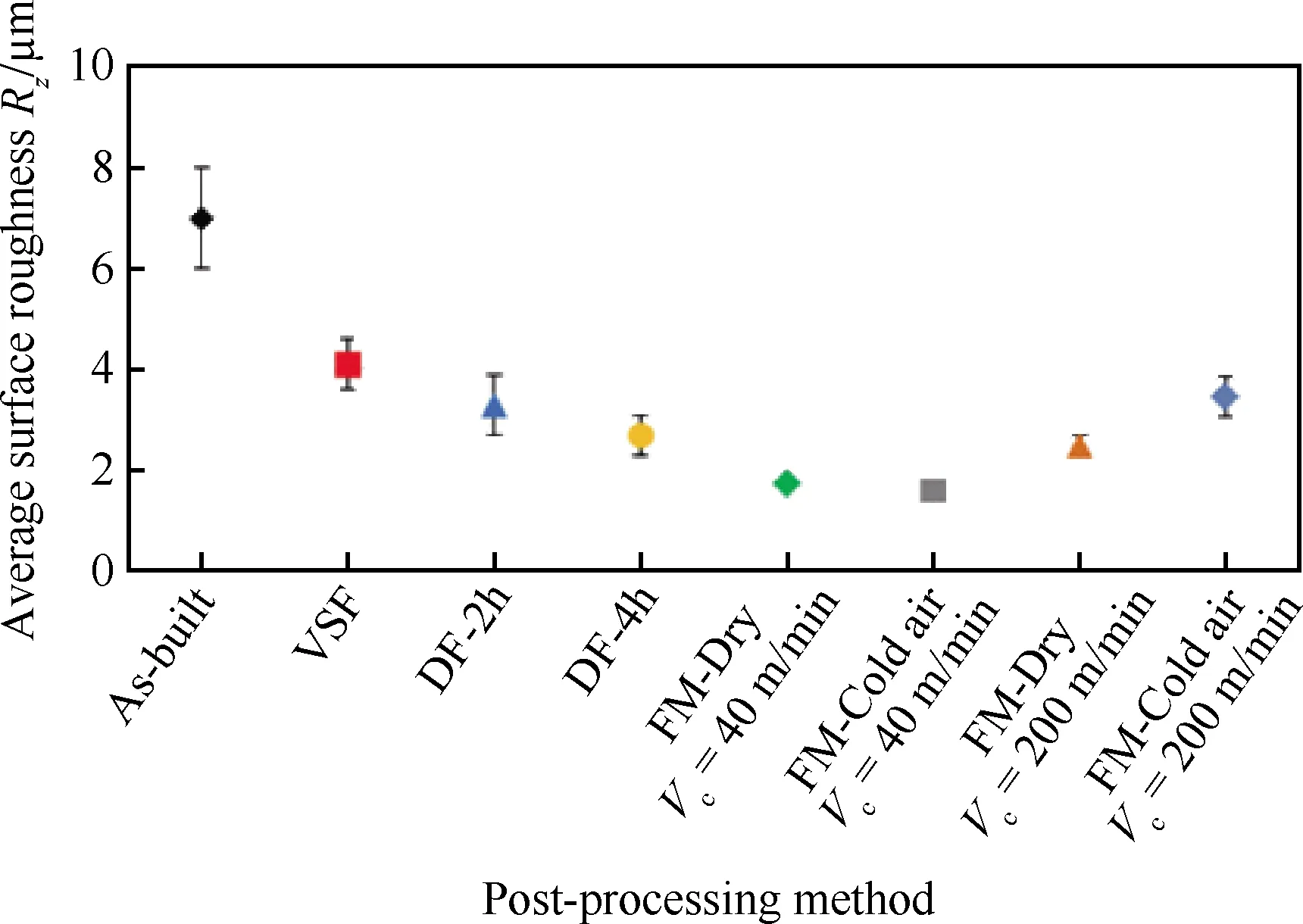

不同学者均对铣削对刀具磨损的影响规律进行了探究,Tapoglou和Clulow对直接能量沉积技术(DED)制备的316L不锈钢件表面的可加工性进行了研究,通过不同加工参数的顺铣与逆铣对加工过程中刀具磨损进行了系统分析;由于顺铣的切削方向与进给方向一致,其动态切屑厚度在单齿切削的过程中由小变大,因而带来的冲击力更小,切削的稳定性更好;在切削速度为150 m/min时,顺铣切削方式的刀具寿命约为12 min,而逆铣切削方式的刀具寿命仅约为4 min;切削速度对顺铣切削的刀具寿命有显著影响,在顺铣方式下当进给速度固定为0.2 mm/tooth时,切削速度为100、150 m/min的刀具寿命分别为80、15 min;相比之下,切削参数对逆铣加工的刀具寿命影响不明显,不同参数条件下刀具寿命均约为4 min;通过分析磨损刀具的表面形貌可发现切削区域的剥落与缺口是主要的磨损方式;相较于顺铣,缺口是导致逆铣刀具失效的主要原因,这也反映了逆铣条件下由于剧烈的动载荷给切削刃带来的冲击与磨损更加明显(见图31)。

图31 顺铣与逆铣不同加工参数下刀具磨损表面形貌与刀具寿命[61]Fig.31 Tool wear surface morphologies and tool life with different processing parameters of down milling and up milling[61]

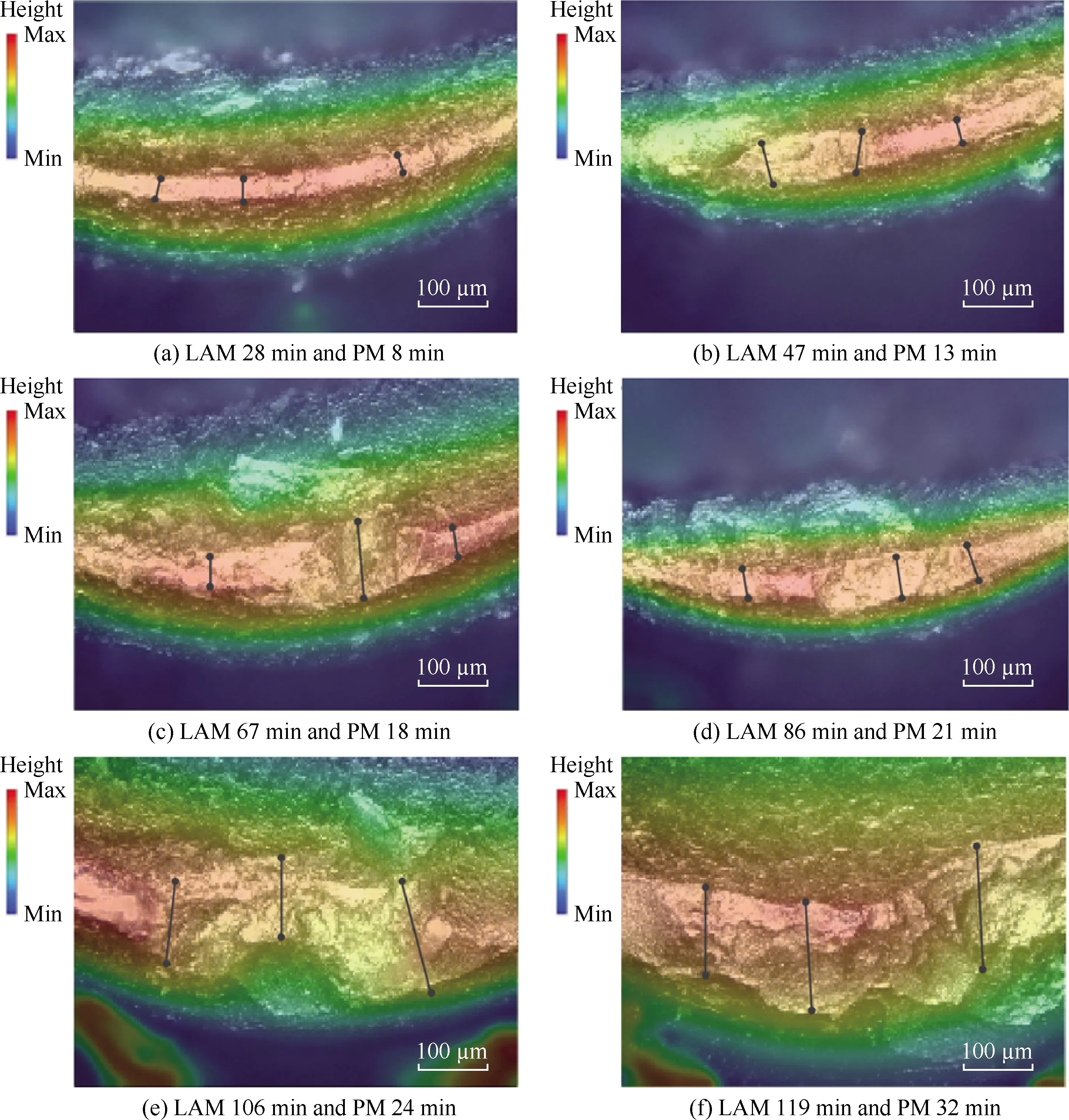

Gong和Li对加工过程中刀具的磨损及加工后表面质量进行了详细分析。如图32所示,在3个不同的位置测量了切削刃的磨损量。从刀具表面的磨损形貌发展(见图33)可发发现,经8 min切削后刀刃的磨损量并不明显,而在8~21 min切削刃的磨损量平稳增加,21~32 min内刀刃的磨损量剧烈增加,表面磨损极其严重。这分别对应了刀具磨损的3个阶段:初期阶段、平稳磨损阶段及剧烈磨损阶段。此外,文献[62]还对在顺铣与逆铣两种加工方式下刀具磨损与加工后表面粗糙度进行了研究。与文献[61]结论类似,由于切削稳定性的影响,顺铣后表面粗糙度低于逆铣,相同加工时间后切削刃的磨损量也更小。

3.4 加工引入的残余应力

机械加工过程中由于切削力和切削热的存在,零件表面会发生弹塑性变形。去除外力后,由于零件表面的平衡在深度方向上会产生残余应力,包括机械应力和热应力。对于增材制造成形的金属材料,由于工件不同部位的冷却速度不同,工件表面会产生明显的残余应力。增材制造零件的残余应力通常会导致零件亚表面的损伤和裂纹,因此需通过合理的加工参数和后处理方式去除表层材料,达到去除亚表面损伤及获得合理残余应力分布的目的。

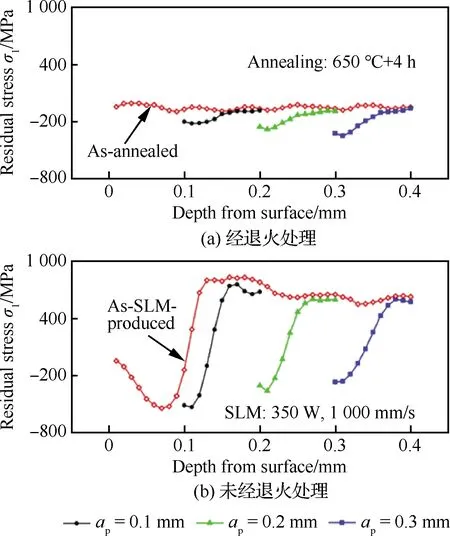

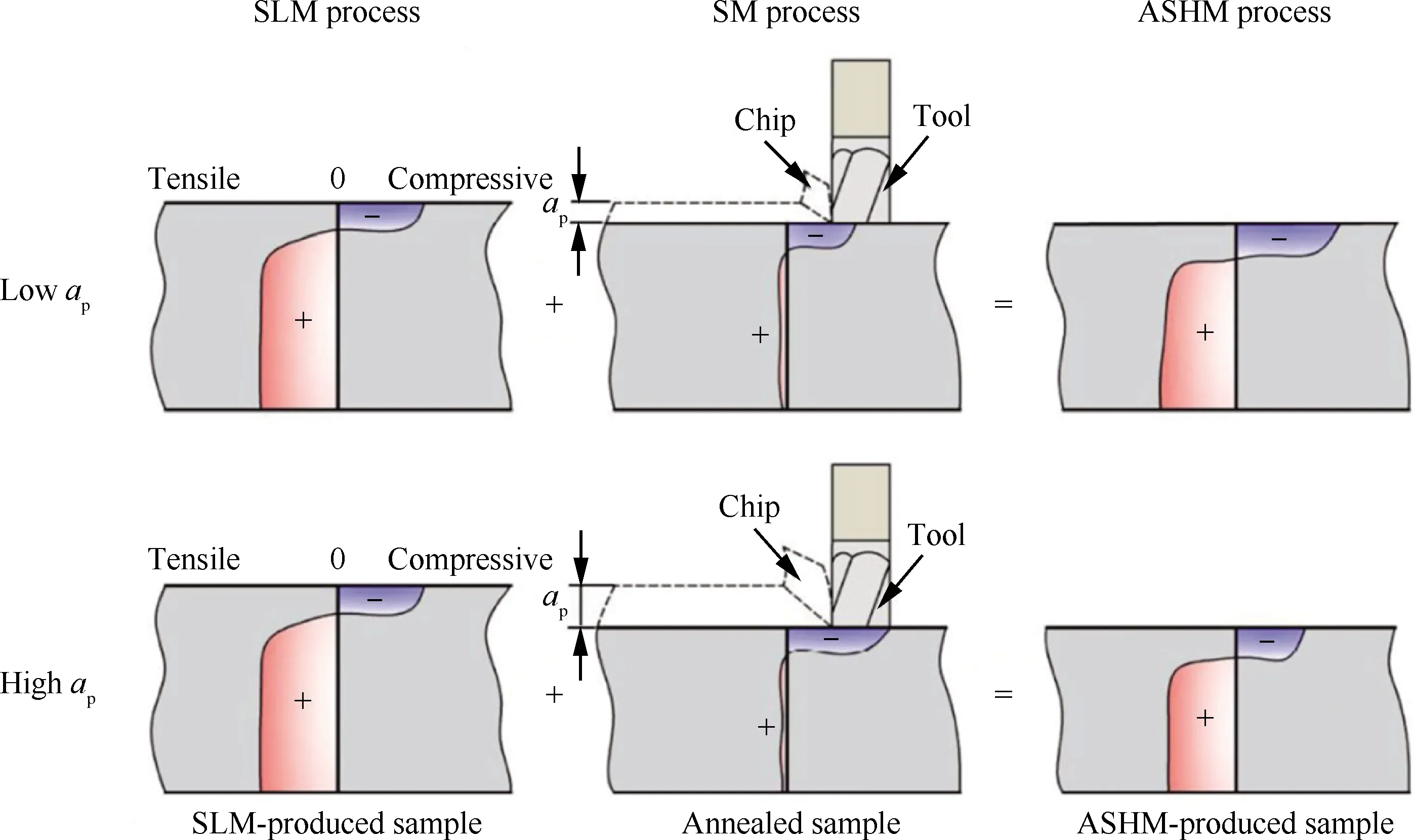

有学者探究铣削工艺对不锈钢增材制造件残余应力的影响规律,并提出在铣削过程中材料本身的残余应力分布和切削引入的残余应力会出现共同作用的现象。Bai等对SLM制备的6511钢进行铣削实验,并对其亚表面残余应力进行了系统研究;在切削前,对比组试样在650 ℃环境下加热4 h以去除由SLM带来的亚表面残余应力。图34为经退火处理与未经退火处理试样在不同切削深度下的加工后亚表面残余应力分布,可发现经退火处理后试样的残余应力基本被消除;而对于热处理试样的加工后表面,残余应力为压应力,随切削深度的增加压应力略有增加,0.1 mm后压应力为0;结果表明未经热处理试样的亚表面残余应力分布随测试深度的变化而发生较大变化,造成这种残余压应力分布的原因在于SLM过程中材料晶相的变化,6511不锈钢的主要成分为体心立方结构的马氏体,而在SLM过程中,由于表层与底层的冷却速率不同,表层材料的马氏体转变为体积更大的奥氏体,而底层材料由于冷却速率较低,单位时间内温差变化较表层更小,晶粒变化不明显。因此未经退火处理的SLM试样残余应力呈现表层为压应力、底层为拉应力的分布;而未处理试样的表面残余应力随切削深度的增加而减小,与退火试样的趋势相反;这种现象是由材料本身的残余应力分布和切削引入的残余应力共同作用产生的。如图35所示,在切削过程中,刀具与材料变形的共同作用会在被加工表面引入残余应力;切削深度越小,压应力面去除越少,与加工过程中引入的压应力共同作用,使加工表面的残余压应力较大;相比之下,加工深度越大,压应力较大的表层被去除得越多,加工过程中引入的压应力、加工后表层较小压应力与材料内部较大的拉应力共同作用,使加工后的表面残余应力更小。

图32 切削刃磨损表面形貌随时间的变化[62]Fig.32 Change of cutting edge wear surface morphology over time[62]

图33 不同位置切削刃磨损量随时间的变化[62]Fig.33 Change of cutting edge wear at different positions over time[62]

图34 残余应力随检测深度的变化[63]Fig.34 Change of residual stress with inspection depth[63]

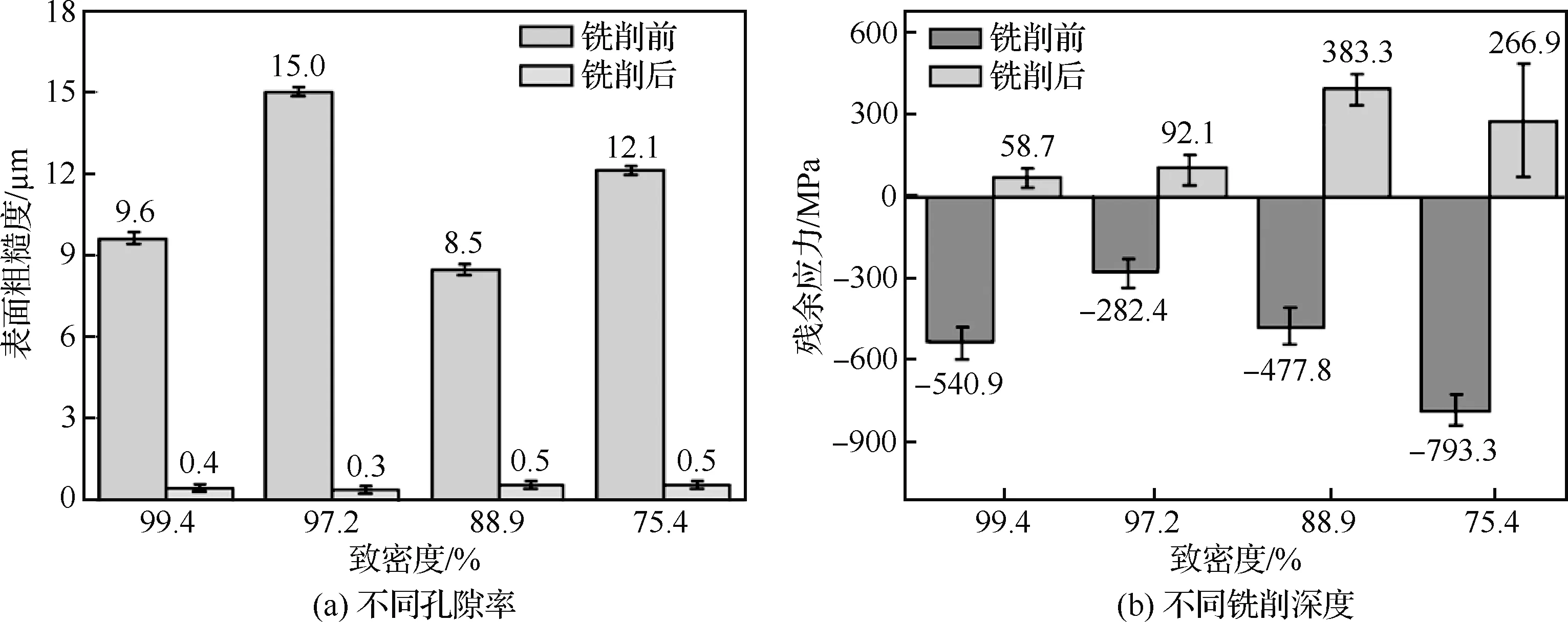

章媛洁等对AISI 420不锈钢增材件铣削后的残余应力变化进行了研究,SLM成形过程中激光能量呈高斯分布,导致温度梯度较大,在冷却过程中材料产生不均匀变形从而存在较大的残余应力;研究中利用激光选区熔化设备通过改变激光扫描层厚和扫描间距,获得致密度分别为99.4%、97.2%、88.9%和75.4%的AISI 420不锈钢增材件,随后进行铣削实验和表征观察。由图36发现铣削后残余应力由压应力变为拉应力且大幅降低,而随铣削深度增加拉应力也不断增加,高致密度样件的残余应力改善情况更好,所以处于中间值的铣削深度为0.2 mm时的残余应力最小;这是由于在铣削过程中材料受向下的压力及刀具切削产生的拉应力,使平行于材料表面的晶粒间距变大,因此在机械加工后平行于表面的张力在铣削后由压应力变为拉应力。

经磁场辅助磨削后的表面其残余拉应力相较于SLM加工后试样有相应减小。Yamaguchi等也对不同精加工方式加工后的残余应力进行了相应分析(见图37),由于应力方向未变,磁场辅助抛光可在去除表面材料的同时不引入大量残余应力;相比之下磁场辅助磨光后表面残余应力为压应力,且随加工时间增加而变大;可见磁场辅助磨光过程中磨球对加工表面施加的压力导致在加工后表面会残留压应力。

图35 不同切削深度下加工后表面残余应力形成机制[63]Fig.35 Formation mechanism of surface residual stress after machining at different cutting depths[63]

图36 铣削后残余应力与原残余应力对比[6]Fig.36 Comparison of residual stress after milling and original residual stress[6]

图37 不同精加工方式的残余应力[58]Fig.37 Residual stress for different finishing methods[58]

4 总结及展望

1) 从不锈钢增材制造技术的发展现状看,以激光、电子束和电弧为热源的不锈钢增材制造方式均可获得致密度高、力学性能较优的零件,对于部分增材不锈钢材料存在的孔隙、裂纹等缺陷和上下部分显微组织不一致等情况,可通过优化加工参数、工艺、成形路径或后处理改善。

2) 热处理可有效改善增材制造件的力学性能,通过适当的热处理参数可有效提高不锈钢增材制造件的抗拉强度及伸长率,并进一步促进残余应力释放。

3) 通过优化铣削、车削、磁场辅助的抛光与磨光加工等机械加工参数,可获得较优表面粗糙度。增材制造不锈钢件由于切屑碎小,增材制造不锈钢件的切削力在钻削过程中较传统不锈钢表现出减小的趋势;顺铣在表面粗糙度及刀具磨损方面的表现要优于逆铣。

4) 机械加工过程中,由于切削力和切削热的存在,会在零件表面及深度方向引入残余应力,可通过控制切削参数使切削引入的残余应力与增材制造产生的残余应力叠加,改善零件的残余应力状态。

5) 不锈钢增材制造件的后处理可提升零件的综合力学性能和表面质量,今后可对零件的装配面进行切削仿真研究,将残余应力、内部缺陷、切削力、装配力一体建模,预测装配面的蠕变规律,提高增材制造件的装配精度。

6) 随增材制造水平的提升,不锈钢增材制造件在各行各业中将得到广泛应用,制订一套具有参考价值的后处理流程是必然需求。这就需要将后处理加工参数与不锈钢增材制造件的力学性能和表征联系起来,探寻具有普适性的加工规律,更好地让不锈钢增材制造件应用于高精度、高性能领域。