榫槽结构浸没式管电极内喷液电解切割加工

2022-06-08杨涛曾永彬杭雨森房晓龙

杨涛,曾永彬,杭雨森,房晓龙

南京航空航天大学 机电学院,南京 210016

在航空发动机中,分体式涡轮转子是由涡轮盘与叶片通过榫槽、榫头装配而成的。榫槽与榫头连接部位载荷极其复杂、工作条件尤为恶劣。因此,对其结构尺寸精度、表面完整性要求苛刻。目前,现有加工工艺仍无法满足航空发动机涡轮盘榫槽的低成本、高效、高表面完整性加工要求。主要表现在:① 在航空发动机研制阶段,榫槽结构尺寸调整频繁,现有加工工艺难以完成小批量榫槽结构的低成本、高效、高质量加工;② 在榫槽结构定型批量生产阶段,航空发动机制造企业常采用的拉削工艺,其刀具设计周期长、磨损严重,加工成本极高,且表面易形成冷作硬化层等缺陷,难以实现大批量榫槽结构的低成本、高质量加工。

近年来,国内外学者聚焦于线切割加工工艺,期望通过线电极与涡轮盘在水平面内的相对进给运动低成本地切割出榫槽结构。相比于传统机械加工方法,其加工灵活性较强,可以满足航空发动机研制阶段涡轮盘榫槽结构频繁调整的需求。基于脉冲性火花放电蚀除工件局部材料的电火花线切割,突破了工件材料的强度、硬度限制,可加工材料种类广泛。并且,在加工过程中,电极与工件之间始终保持一定的间隙,不会产生加工应力。北京动力机械研究所苏云玲等研究了航空发动机高温合金涡轮盘榫槽电火花线切割工艺,可将榫槽表面重铸层的最大厚度控制在5 μm以下。为了减少重铸层厚度、提高加工表面的完整性,英国伯明翰大学Aspinwall等对航空用难加工材料钛合金TC4和高温合金GH4169进行了多次电火花线切割加工,一次切割成形,二次切割提高精度,3次以上切割提高表面质量。德国亚琛工业大学Klocke等采用直径0.25 mm的电极丝经过快速切割-低速修整-慢速抛光多次电火花线切割在40 mm厚的高温合金GH4169工件上加工出航空发动机涡轮盘榫槽样件。采用多次切割修整加工方法,使得加工表面上的重铸层大大减少,但无法彻底去除。此外,多次切割修整也降低了整体加工效率。目前,电火花线切割加工还不能完成涡轮盘榫槽结构的高效高质量加工。

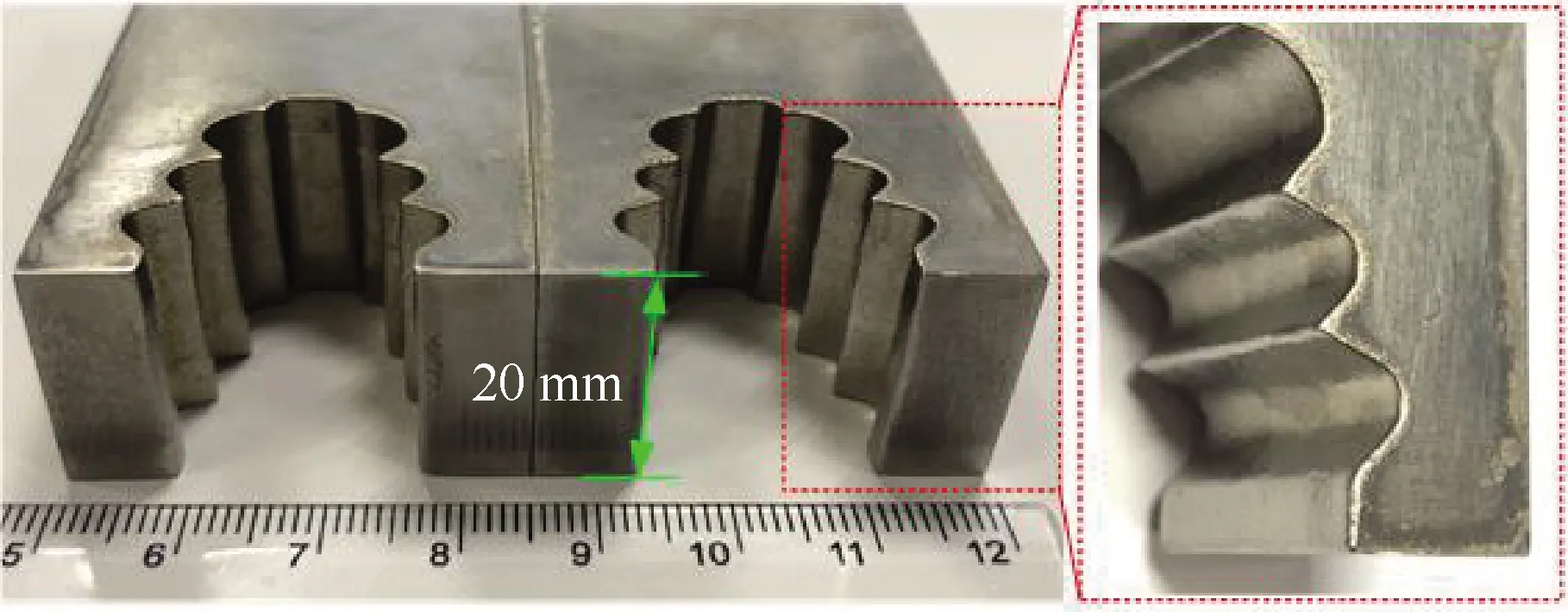

基于电化学阳极溶解的电解线切割加工,以离子形式对工件局部材料进行溶解去除,加工精度高,同时也不受材料的强度、硬度限制;线电极无损耗、不产生加工应力;此外,加工过程中不产生高温,加工表面无重铸层、热影响层等缺陷。南京航空航天大学邹祥和采用肋状工具电极,结合其大幅往复振动,在20 mm厚不锈钢工件上电解切割出榫槽、榫头样件,其进给速度为1 μm/s。Fang等开展了旋转螺旋工具电极叠加高速轴向冲液电解切割研究,最终加工出20 mm厚不锈钢榫槽、榫头样件。从上述技术特点和加工案例可以看出,电解线切割加工技术具有低成本、高质量加工涡轮盘榫槽的潜能。然而,受加工间隙内传质限制,电解线切割加工效率较低,还不能实现高效加工。

针对较厚工件电解线切割加工过程中传质困难问题,许多学者开展了电解液冲刷电解线切割加工研究。在电解线切割加工过程中,一定压力的电解液快速冲进加工间隙内,及时冲刷出加工间隙内的电解产物,实现电解液的更新。南京航空航天大学曲宁松等开展了轴向冲液电解线切割加工研究,以0.6 mm/min的进给速度切割了1.8 mm厚钛合金。贺海东等在冲液压力为1.5 MPa的条件下切割了10 mm厚TiAl工件,然而进给速度降低到0.18 mm/min,这是因为电解液在狭长切缝中产生了较大的流程损失,电解液更新速率降低。为此,德国亚琛工业大学Klocke等采用两根直径为0.25 mm的金属丝绞合在一起形成螺旋状线电极,并结合其旋转运动来加速电解液在狭长间隙内的轴向流动。通过一系列的仿真和试验研究,实现了40 mm厚镍基高温合金电解切割加工,其进给速度可达0.5 mm/min。增大轴向冲液速度能够明显提高电解切割加工效率。但是,电解液束易发散,沿厚度方向切缝呈锥形分布。工件厚度越大,上述问题越显著。

为了减少电解液在狭长切缝中的流程损失及电解液束发散问题,南京航空航天大学杨涛等将常规线电极替换成侧壁含有阵列射流孔的管电极、以内喷液方式向加工间隙内喷射电解液来实现狭长间隙内电解产物的快速排出,加工出20 mm厚高温合金GH4169涡轮盘榫槽结构,进给速度为5 μm/s。电解液喷射到前端加工间隙后,从管电极与切缝侧壁之间的间隙流到已加工出的切缝中,最终自上而下流出切缝。这些含有电解产物的废旧电解液在已加工出的切缝中流动时,切缝内上部分电解液流量少且含有的电解产物少、下部分电解液流量多且含有的电解产物多,这种流场分布将会导致切缝侧壁上下部分被腐蚀程度不同,切缝侧壁表面粗糙度不均匀,整体加工质量有待提高。

为了实现大厚度难加工材料的高效高质量电解切割加工,提出了浸没式管电极内喷液电解切割方法。在电解切割加工过程中,高流速电解液通过管电极上的阵列射流孔快速冲进加工间隙,冲刷出电解产物,保证了电解切割加工效率。同时,整个加工区域都浸泡在电解液中,相对稳定、均匀的外部流场保证了电解切割加工质量。通过试验证明,相比于管电极内喷液电解切割加工,浸没式管电极内喷液电解切割加工时切缝中的流场相对稳定、均匀性好,加工出的切缝侧壁表面粗糙度比较均匀,整体加工质量较好。优选出内喷液压力,以4.5 μm/s的进给速度在20 mm厚的高温合金GH4169工件上加工出表面粗糙度为Ra 1.247 μm的涡轮盘榫槽结构。

1 加工原理

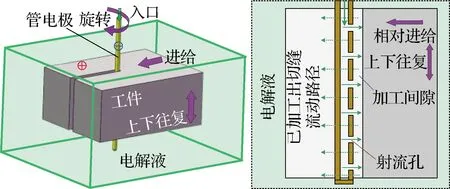

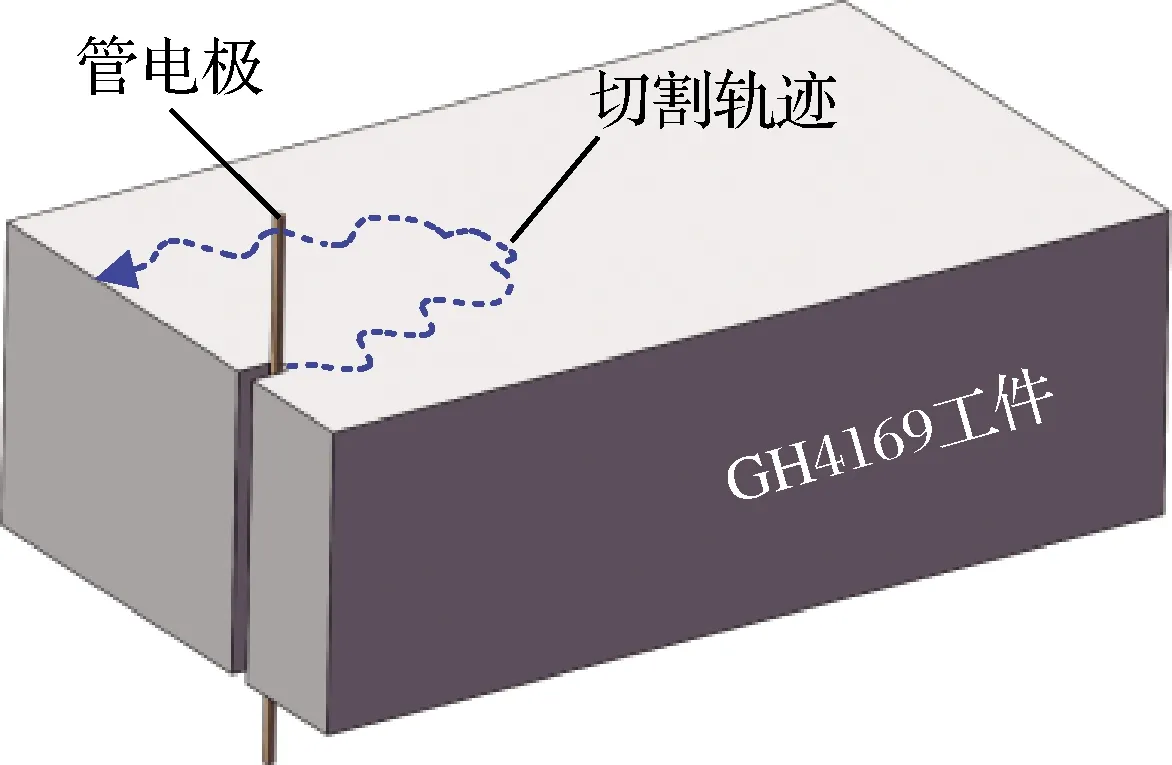

浸没式多孔管电极内喷液电解切割加工原理如图1所示。其中,管电极结构及参数与文献[21]里相同。基体为底端封闭的不锈钢管,其外径和内径分别为0.7 mm和0.4 mm。侧壁上开设3列螺旋分布的射流孔,每列射流孔数量为7个,孔径为0.3 mm。在水平面内每列射流孔沿管电极轴向中心间隔120°分布,在竖直方向上相邻两射流孔之间的中心距为1 mm,如图2所示。工件接脉冲电源正极,管电极接脉冲电源负极,两者同时浸泡在电解液中。在电解切割加工过程中,管电极沿其中心轴线做旋转运动,工件沿管电极轴向做上下往复运动,新鲜电解液从管电极上部的入口注入,然后从侧壁上的阵列射流孔喷射到加工间隙内。随着工件与管电极在水平面内的相对进给,工件局部材料被溶解去除,加工出直纹面结构。

图1 浸没式管电极内喷液电解切割加工示意图Fig.1 Schematic diagram of inner-jet electrochemical cutting using tube electrode immersed in electrolyte

图2 管电极结构示意图Fig.2 Structure diagram of tube electrode

电解液喷射到加工间隙参与电解反应后,从管电极与切缝侧壁之间的间隙流到已加工出的切缝中。由于整个加工区域都浸没在电解液中,沿工件厚度方向切缝内的电解液流场相对稳定、分布均匀。稳定、均匀的外部流场保证了电解切割加工质量。高流速的电解液通过管电极上的阵列射流孔喷射到加工间隙内,快速冲走电解加工产物,保证了电解切割加工效率。在较为稳定、均匀的加工间隙外部流场和快速流动的加工间隙内部流场共同作用下,实现了大厚度工件的高效高质量切割加工。

2 试验设备及步骤

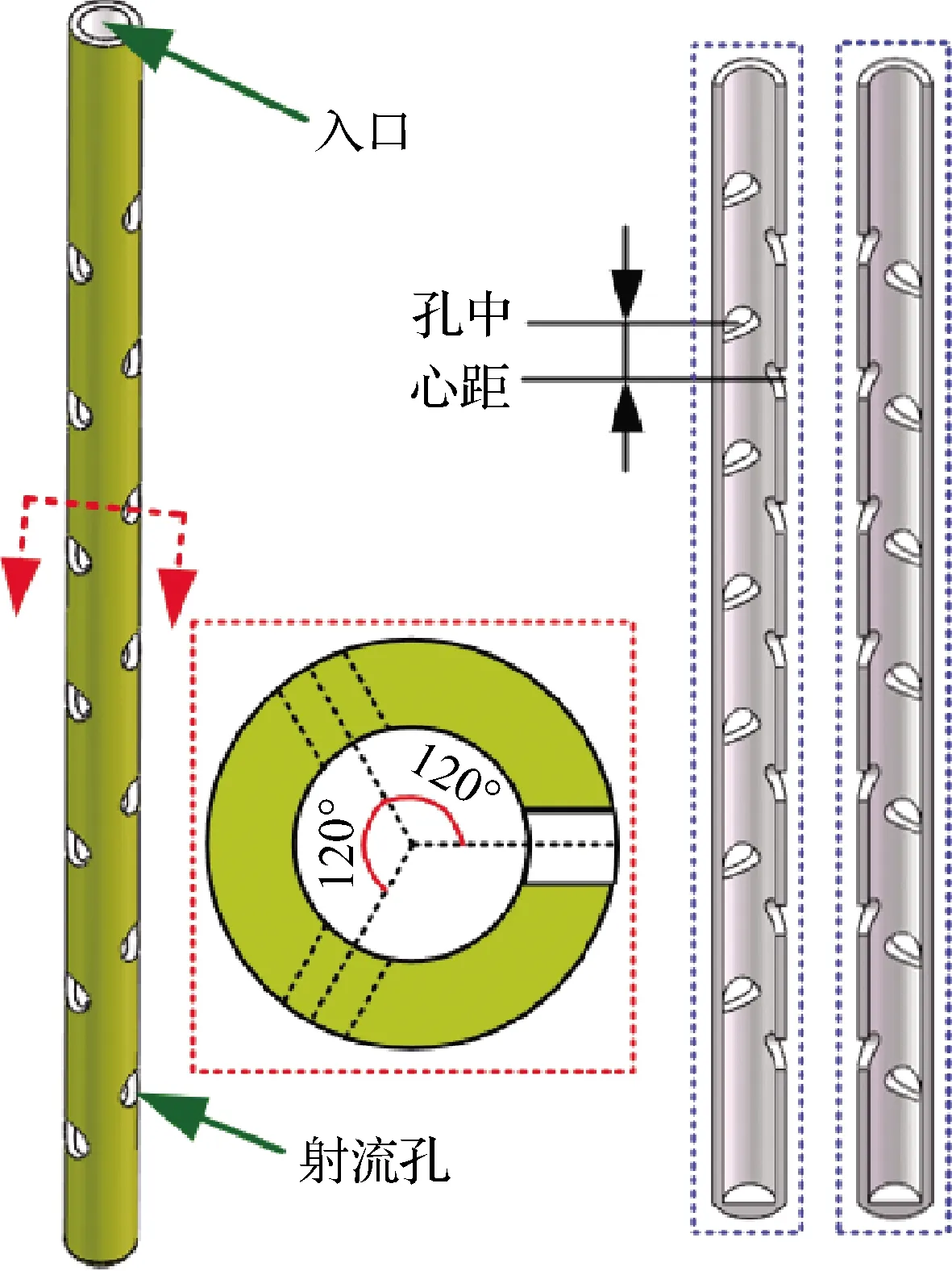

为了开展浸没式管电极内喷液电解切割加工试验,搭建了试验系统,其示意图和实物照片分别如图3和图4所示。工件安装在阳极夹具中,阳极夹具安装在机床运动平台上。管电极竖直安装在阴极夹具中,上端连接电解液管路,下端被导向器限位约束。加工过程中,电解液被泵1注入到管电极内,然后从阵列射流孔喷射到加工间隙内。同时,电解液被泵2注入到电解槽中,使得整个加工区域都被浸泡。过多的电解液从电解槽中溢出,流回电解液箱中。

图3 浸没式管电极内喷液电解切割试验系统示意图Fig.3 Schematic diagram of test system of inner-jet electrochemical cutting using tube electrode immersed in electrolyte

图4 浸没式管电极内喷液电解切割试验系统Fig.4 Test system of inner-jet electrochemical cutting using tube electrode immersed in electrolyte

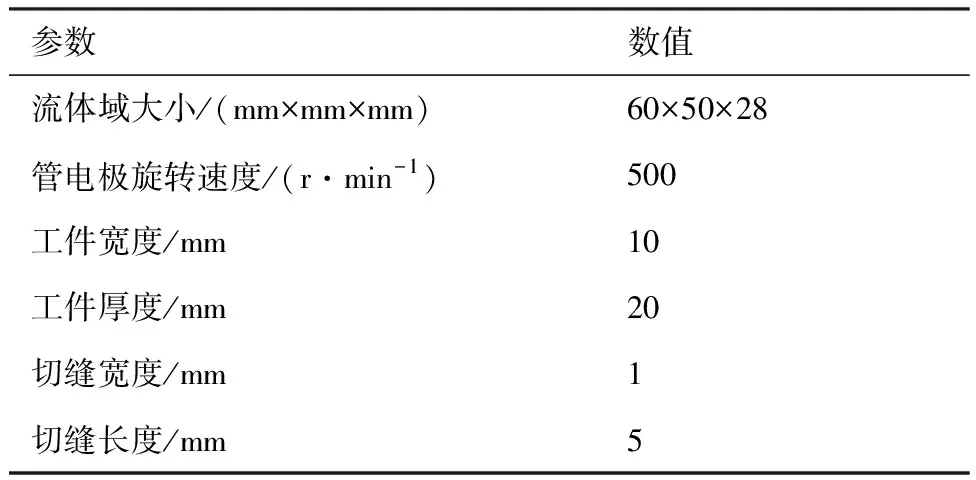

试验中,选用尺寸为60 mm×35 mm×20 mm的高温合金GH4169作为被加工工件。试验前,采用1 000目砂纸对工件进行打磨,并进行超声清洗。试验中加工参数如表1所示。

表1 加工参数Table 1 Machining parameters

为了评价不同加工条件下的加工性能,采用进给速度来表征电解切割加工效率;采用切缝宽度及缝宽标准差来表征电解切割加工精度;采用加工表面粗糙度来表征电解切割加工表面质量。电解切割过程中,工件与管电极之间的相对进给是匀速的。试验时,以稳定加工出10 mm长的切缝为加工任务。如果可以稳定加工10 mm长的切缝,则将进给速度提高0.5 μm/s后开始下一次加工任务。反之,如果加工过程中出现短路等问题,无法加工出10 mm长的切缝,则将进给速度降低0.5 μm/s后开始下一次加工任务。通过多次试验得出不同加工条件下的最大进给速度。对加工出的工件进行超声清洗后,采用显微镜(Leica,DVM500,德国)观察切缝形貌,采用显微镜(Olympus,SMT7-SFA,日本)测量出切缝宽度,采用形貌轮廓测量仪(Taylor,FTS-5,英国)测量出切缝侧壁表面形貌及粗糙度。多次测量后,计算出平均值。

3 结果与讨论

3.1 浸没式加工对管电极电解切割的影响

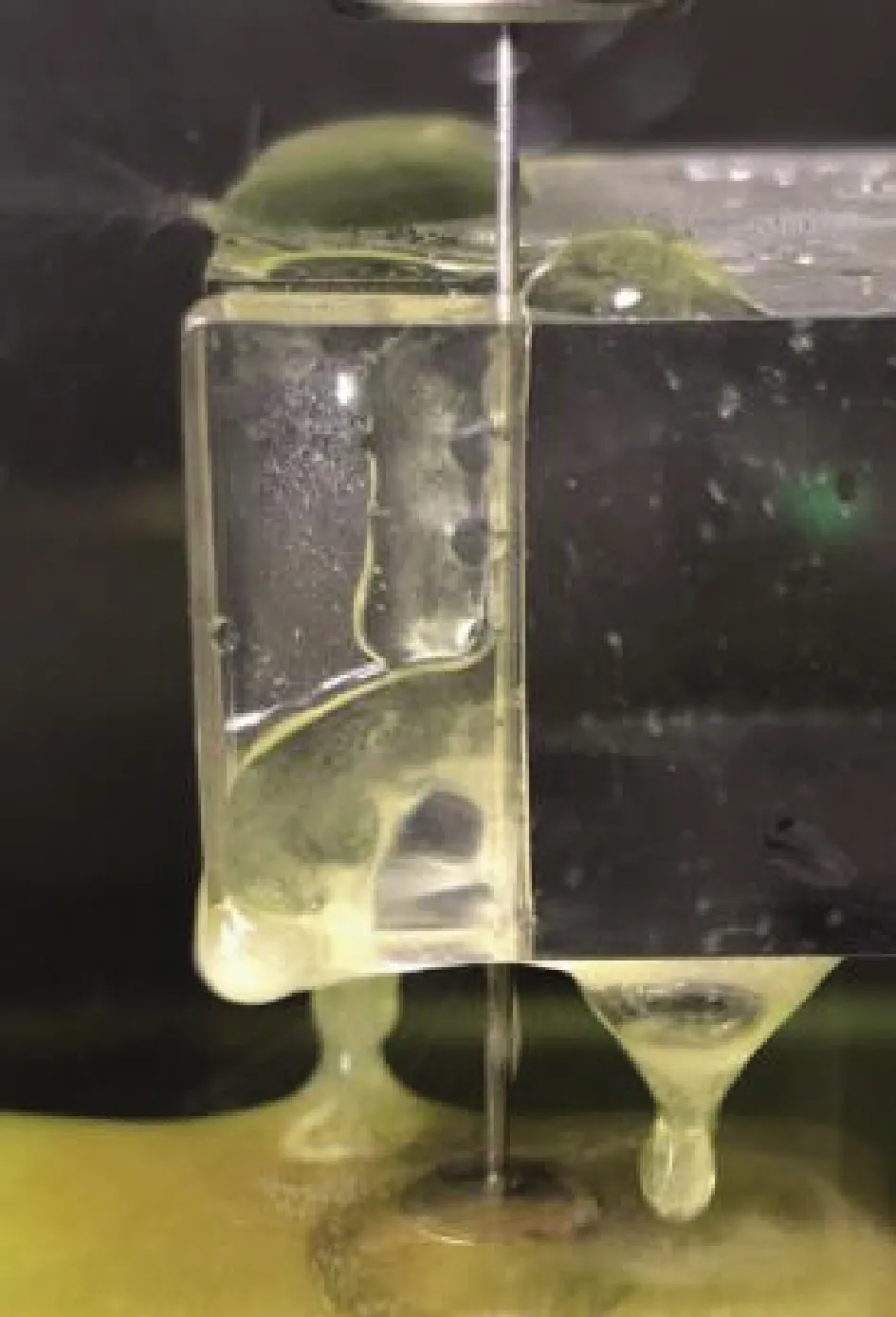

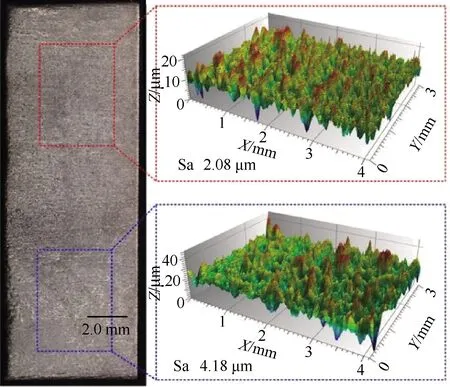

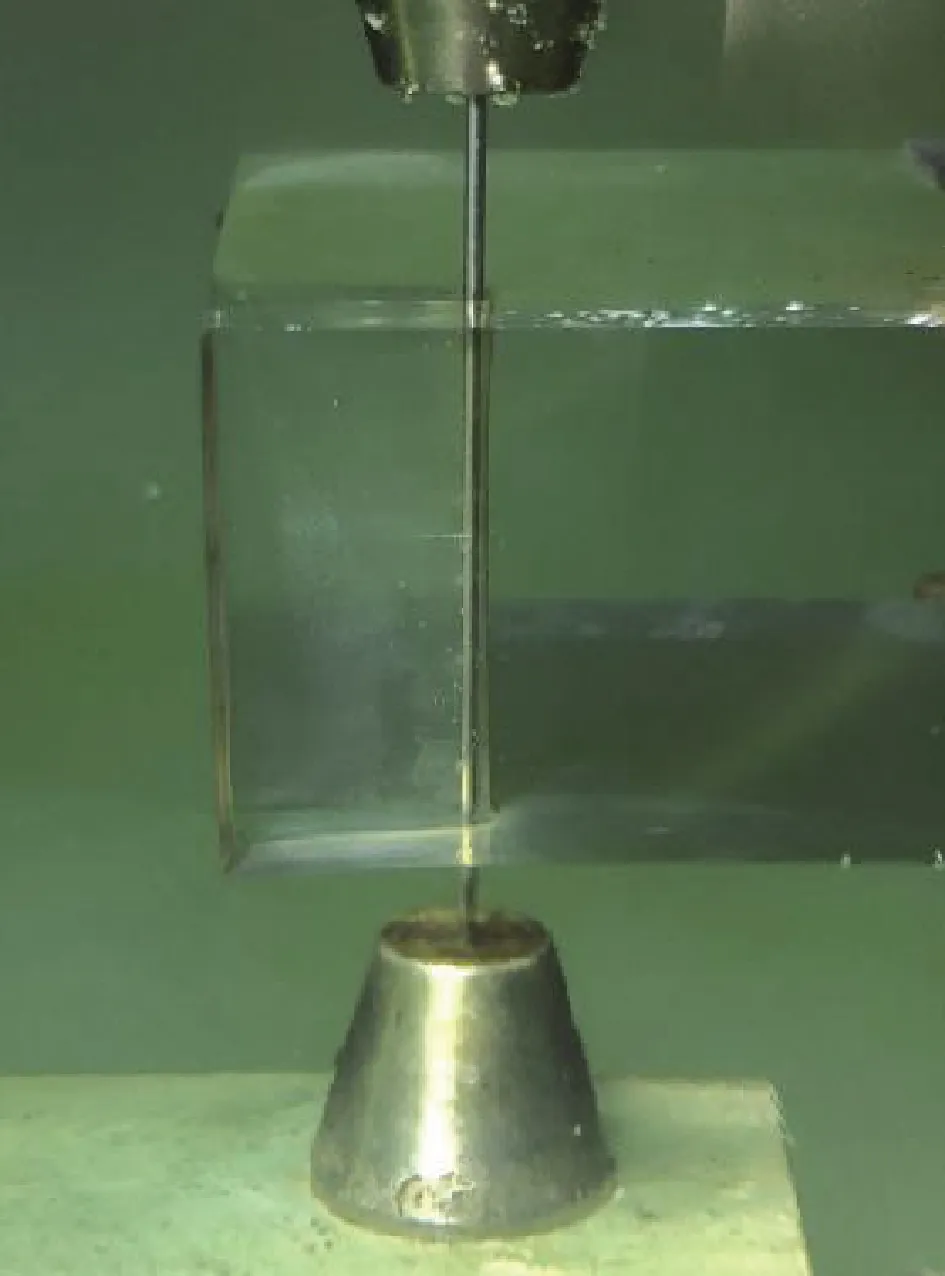

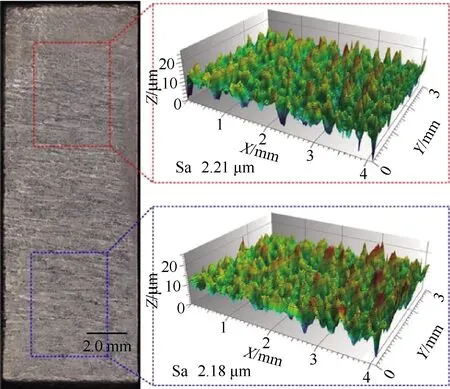

为了验证浸没式管电极内喷液电解切割加工的优势,与管电极内喷液电解切割加工进行了试验对比。为了直观观察到加工区域电解液的流动状态,在20 mm厚的有机玻璃材料加工出宽度为1.5 mm的切缝结构样件,如图5所示。观察时,将电解切割试验中的工件替换成透明的有机玻璃样件,将电解液替换成黄颜色的水。采用相机记录下加工区域中液体的流动状态。图6为文献[21]试验过程中某一时刻加工区域液体的流动状态。电解液从阵列射流孔喷射到加工间隙,然后从管电极与切缝侧壁之间的间隙流到已加工出的切缝中,最终向下流出切缝。而在已经加工出的切缝中,电解液流场并不均匀,在重力作用下电解液向下流动,使得切缝中上部分处电解液较少、下部分处电解液较多。图7为切缝侧壁表面形貌,并选取4 mm×3 mm的局部表面进行粗糙度测量,得出切缝侧壁上部分面粗糙度为Sa 2.08 μm,而切缝侧壁下部分面粗糙度为Ra 4.18 μm。出现这种差异主要是因为参与反应后的电解液从切缝下端流走,切缝上部分处的电解液量少、且含有的电解产物少;切缝下部分处的电解液量多、且含有的电解产物多。受电解产物影响,切缝侧壁下部分处的二次电解腐蚀很不均匀,导致侧壁下部分加工表面质量较差、上下部分表面质量存有差异。

图5 有机玻璃材质的切缝样件Fig.5 Slit sample made of polymethyl methacrylate

图6 内喷液时加工区域流动状态Fig.6 Flow state in machining area during inner-jet electrolyte

图7 管电极内喷液电解切割出的切缝侧壁表面Fig.7 Sidewall surface of slit cut by inner-jet electrochemical cutting using tube electrode

图8为浸没式管电极内喷液(内喷液压力为2.0 MPa)电解切割加工时加工区域内液体的流动状态。当整个加工区域都浸泡在电解液中时,从阵列射流孔喷射出的电解液经过加工间隙然后流到已加工出的切缝中,最终混合在整个电解槽中的电解液中。对比图6中的流场状态可以看出,已加工出的切缝中始终充满着电解液,消除了已加工出的切缝中上部分电解液少、下部分电解液多这种流场分布不均匀的现象。

图9为浸泡在电解液中管电极内喷液电解切割加工出的切缝侧壁,发现切缝侧壁上部分和下部分的表面形貌一致,表面粗糙度基本相同。相对于管电极内喷液电解切割加工,浸没式管电极内喷液电解切割加工出的切缝表面整体质量较好。

图8 浸没式内喷液时加工区域流动状态Fig.8 Flow state in machining area during inner-jet electrolyte immersed in electrolyte

图9 浸没式管电极内喷液电解切割出的切缝侧壁表面Fig.9 Sidewall surface of slit cut by inner-jet electrochemical cutting using tube electrode immersed in electrolyte

3.2 内喷液压力对流场的影响

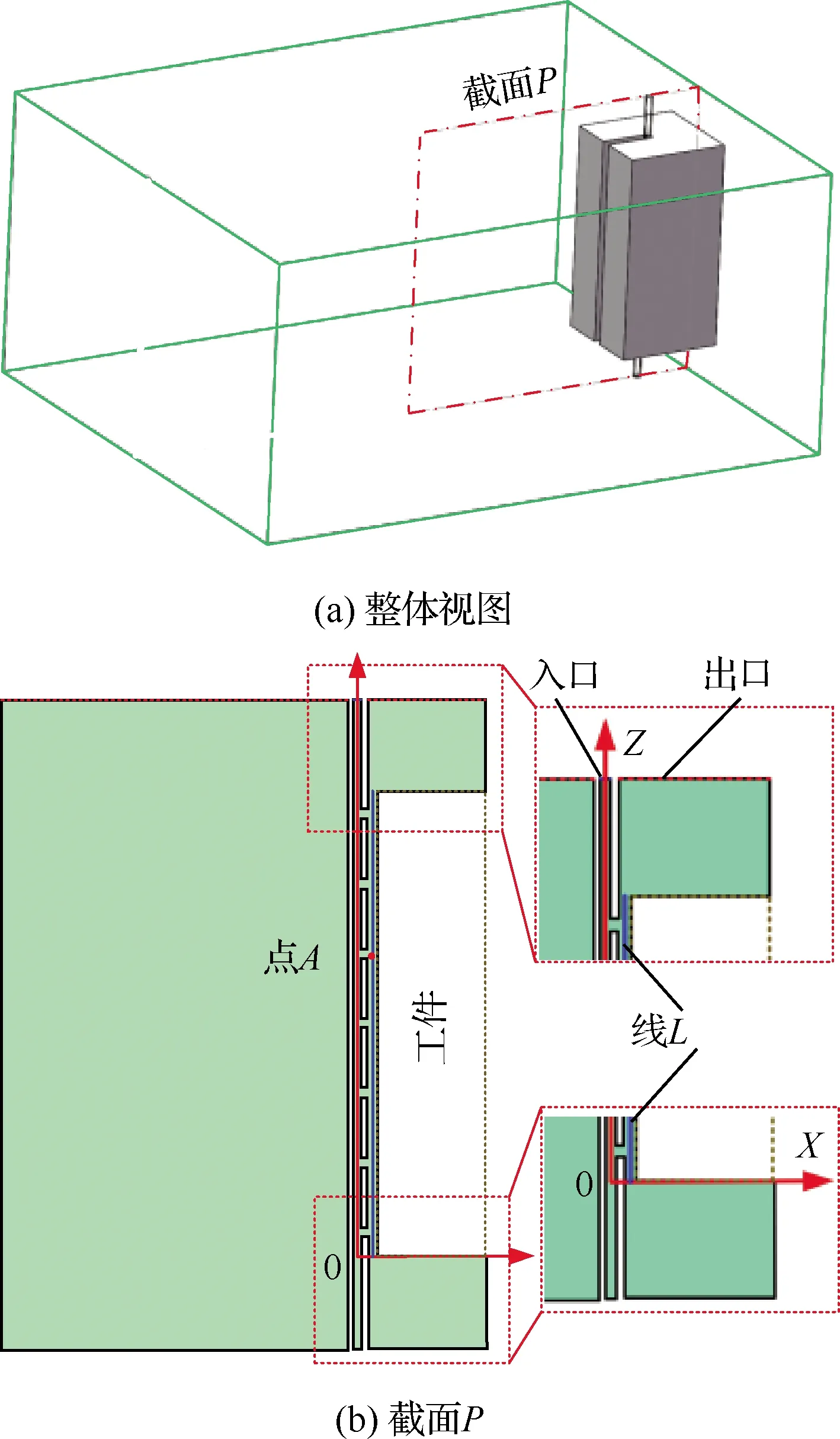

为了探究浸液环境中内喷液压力对加工区域流场的影响,开展了电解液流场仿真研究。根据表2所示的仿真参数建立出图10所示的加工区域电解液流场仿真模型。为了明晰加工间隙内电解液的流速分布,选择了截面(=0 mm)、直线(=0.425 mm,=0 mm)和点(=0.425 mm,=0 mm,=13 mm)作为参考进行分析。采用Fluent 17.0软件进行流场仿真计算。

表2 仿真参数Table 2 Simulation parameters

图10 电解液流场域仿真模型Fig.10 Simulation model of electrolyte flow domain

图11为当内喷液压力分别为0.5 MPa和2.0 MPa时截面内电解液流速分布云图,通过对线上电解液流速进行提取、拟合得到图12。可以看出,加工间隙内电解液的流动速度分布存在较大差异,加工间隙内射流孔区域处电解液的流动速度较高,两射流孔之间区域处电解液的流动速度较低。本研究中,管电极上的射流孔呈螺旋分布,且加工过程中管电极做旋转运动、工件做上下往复运动,使得从射流孔喷射出的高流速电解液可以直接喷射到整个加工区域,整体流动均匀性提高。

图13为不同内喷液压力下点上电解液流速值。当内喷液压力为0.5 MPa时,点上电解液流速为6.358 m/s。而内喷液压力增加到2.5 MPa时,点上电解液流速增加到18.902 m/s。结合图11~图13可以得出,内喷液压力越大,电解液流动速度越高,越有利于加工间隙内电解液的更新、电解产物的去除。

3.3 内喷液压力对加工结果的影响

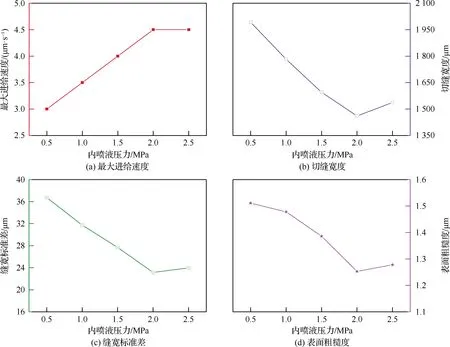

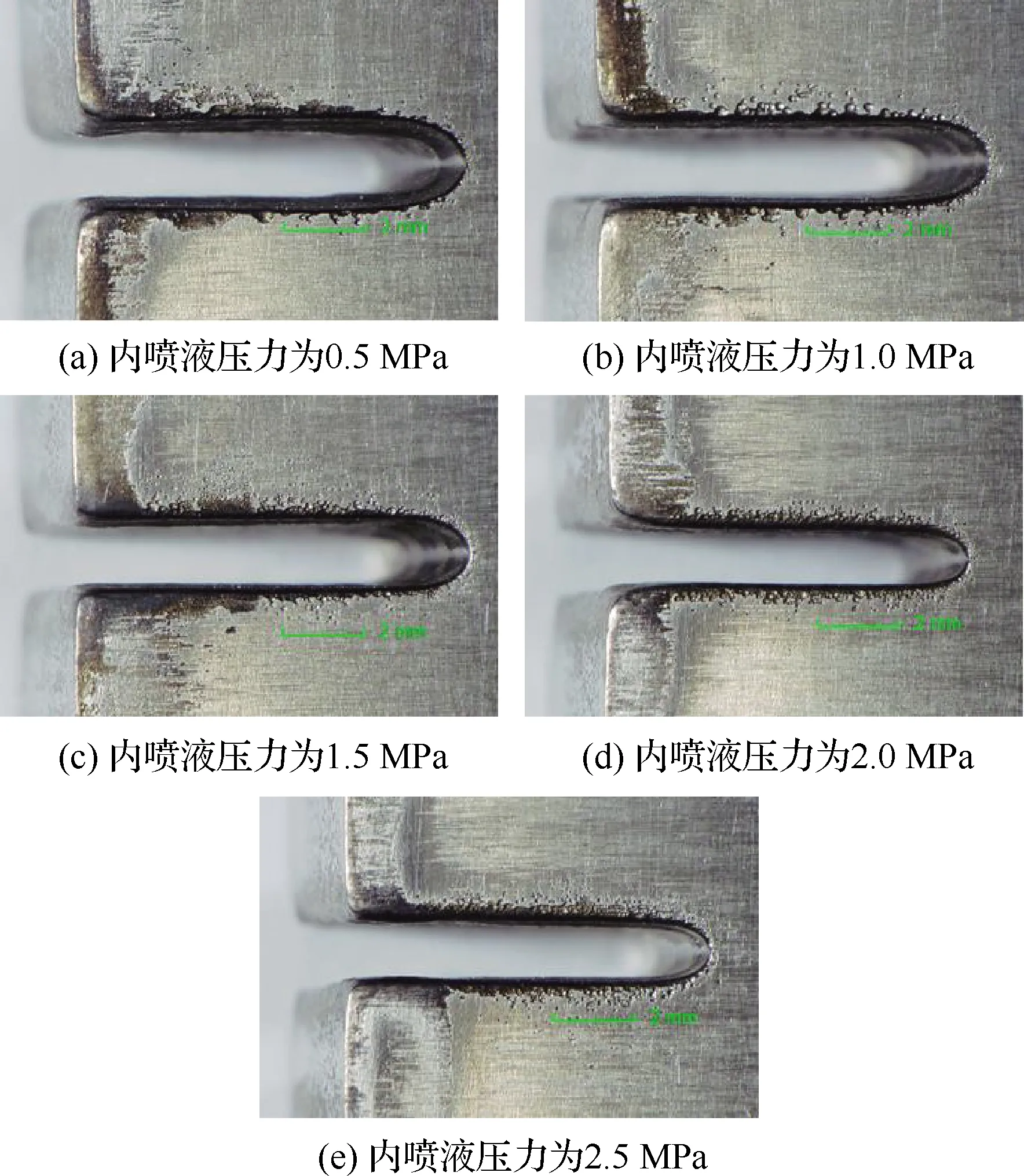

在流场仿真的基础上,试验探究了内喷液压力对管电极电解切割加工的影响,结果如图14所示,加工出的切缝如图15所示。从图14(a)可以看出,当内喷液压力不大于2.0 MPa时,随着内喷液压力的增加最大进给速度逐渐增大,这是由于内喷液压力的增加提高了加工间隙内电解液的流量和流动速度,加快了电解产物的排出,这使得加工间隙内电解产物的体积比减小。根据式(1)可知,电解液电导率将会增加。根据式(2)可知,电解反应速度加快,进给速度提高。而当内喷液压力从2.0 MPa提高到2.5 MPa、以5 μm/s的进给速度进行切割时,加工失败。这是因为当内喷液压力增加到一定值后,加工间隙内的气泡和不溶性电解产物可以得到高效排出,加工间隙内的电解液电导率不再显著增大。在其他加工参数不变的情况下,电解反应速度基本保持不变。因此,当内喷液压力为2.5 MPa时,最大进给速度未能提高到5 μm/s,仍为4.5 μm/s。

图11 不同内喷液压力下截面P内电解液流速分布云图Fig.11 Distribution contours of electrolyte flow velocity on Plane P under different inner-jet electrolyte pressures

图12 不同内喷液压力下线L上电解液流速分布曲线Fig.12 Electrolyte flow velocity curve on Line L under different inner-jet electrolyte pressures

图13 不同内喷液压力下A点处电解液流速Fig.13 Average flow velocity on Point A under different inner-jet electrolyte pressures

(1)

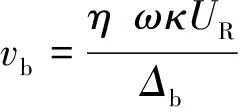

(2)

式中:为加工过程中电解液的电导率;为电解加工开始前电解液的初始电导率;为加工间隙内电解液中电解产物的体积比;为进给速度;为电流效率;为工件材料的体积电化学当量;为电解加工过程中作用于工件与管电极之间的欧姆压降;为工件与管电极之间的端面加工间隙。

图14 内喷液压力对加工结果的影响Fig.14 Effect of inner-jet electrolyte pressure on machining result immersed in electrolyte

图15 不同内喷液压力下加工出的切缝Fig.15 Slit machined under different inner-jet electrolyte pressures

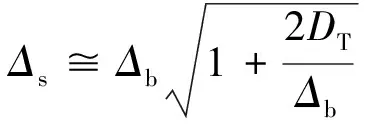

在管电极电解切割加工中,加工间隙分布如图16所示,侧面加工间隙与端面加工间隙的关系可表示为

(3)

因此,加工出的切缝宽度为

=+2

(4)

式中:为管电极与切缝侧壁之间的侧面加工间隙;为管电极外径;为加工出的切缝宽度。

图16 加工间隙分布示意图Fig.16 Schematic diagram of machining gap distribution

根据式(2)可知,进给速度越快,则端面加工间隙越小。结合式(3)和式(4)可知,端面加工间隙越小,加工出的切缝宽度越窄。此外,进给速度的提高,也缩短了单位长度内的电解反应时间,减少了切缝侧壁的材料去除量,导致切缝宽度减小。因此当内喷液压力不大于2.0 MPa时,随着内喷液压力的增加,最大进给速度时的切缝宽度逐渐减小。当内喷液压力从2.0 MPa提高到2.5 MPa时,切缝宽度增大。这是因为在浸液环境中进行管电极内喷液电解切割加工时,由于已加工出的切缝中含有电解液,管电极与切缝侧壁之间发生着二次电解反应。当内喷液的压力增大时,则内喷液的电解液流量增大,即喷射到加工间隙内的新鲜电解液越多,从加工间隙流到已加工出切缝中的新鲜电解液也越多,使得切缝中电解液的电导率相对较高。管电极与切缝侧壁之间的二次电解反应速度提高,切缝侧壁的材料去除量增大。所以,当进给速度相同时,内喷液压力越高,加工出的切缝越宽。

当内喷液压力不大于2.0 MPa时,最大进给速度时的缝宽标准差随内喷液压力的增加而减小。内喷液压力越大,喷射出的新鲜电解液流量越大,加工间隙内以及已切割出的切缝中的电解液更新速度越快,电解液的电导率一致性更好,加工出的切缝宽度更加均匀。同理,加工间隙内电场分布均匀性提高,切缝侧壁表面质量更好。因此,切缝侧壁表面粗糙度逐渐减小。然而,相比内喷液压力为2.0 MPa时,当内喷液压力为2.5 MPa时,切缝宽度标准差和切缝侧壁表面粗糙度均较大。这是因为进给速度相同,当内喷液压力为2.5 MPa时加工出的切缝较宽,切缝侧壁的材料去除量增加,产生的气泡和不溶性电解产物也增加。这些气泡和不溶性产物会恶化已加工出的切缝中的电场分布,使得缝宽一致性和侧壁表面质量降低。

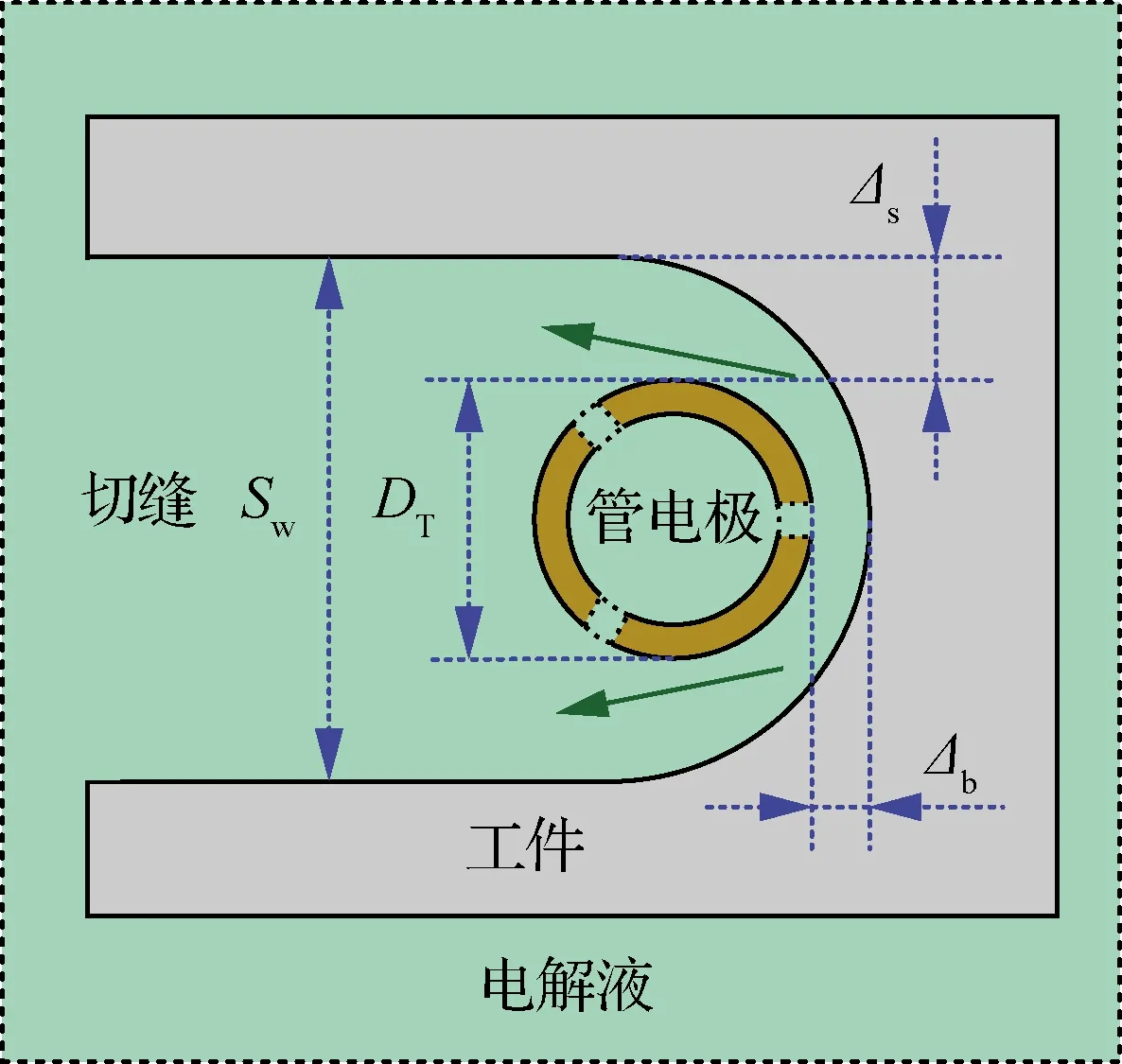

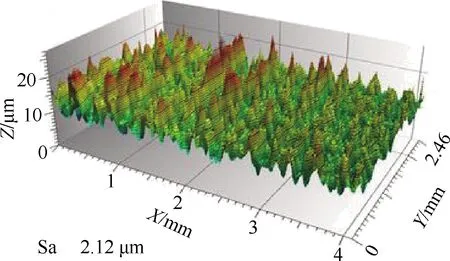

3.4 涡轮盘榫槽结构电解切割加工

根据上述研究,采用沉浸在电解液中内喷液电解切割加工方法开展了涡轮盘冷杉树型榫槽加工,加工轨迹如图17所示。设定内喷液压力为2.0 MPa,进给速度为4.5 μm/s。整个加工过程无短路现象发生,加工回路平均电流为5.2 A,加工出的榫槽结构如图18所示。采用三坐标测量机对加工后的榫槽形状轮廓进行扫描测量,结果如图19所示,其上下偏差分别为0.41 mm和-0.38 mm。采用粗糙度仪对局部加工表面进行测量,结果如图20所示,面粗糙度为Sa 2.12 μm,通过线性扫描,得出粗糙度为Ra 1.247 μm。

图17 榫槽结构切割加工轨迹Fig.17 Cutting trajectory of mortise structure

图18 浸没式内喷液电解切割加工出的榫槽结构Fig.18 Mortise structure processed by inner-jet electrochemical cutting immersed in electrolyte

图19 榫槽结构轮廓测量结果Fig.19 Measurement result of profile of mortise structure

图20 加工表面局部表面形貌Fig.20 Local surface morphology of machining surface

4 结 论

1) 浸没式管电极内喷液电解切割加工时,整个加工区域都沉浸在电解液中,已加工出切缝中的电解液流场相对稳定、均匀,消除了管电极内喷液电解切割时已加工出切缝中上部分电解液少、下部分电解液多这种流场分布不均匀现象。

2) 相比于管电极内喷液电解切割加工,浸没式管电极内喷液电解切割加工出的切缝侧壁表面粗糙度比较均匀,整体加工质量较好。

3) 适当提高内喷液压力可以加快电解产物的排出,提高流场、电场分布均匀性,从而提高电解切割加工效率、加工精度及表面质量。

4) 在浸液环境中以4.5 μm/s的进给速度、2.0 MPa的内喷液压力在20 mm厚的高温合金GH4169工件上加工出表面粗糙度为Ra 1.247 μm的涡轮盘榫槽样件。