基于周期性换向冲液的掩膜电解加工技术

2022-06-08王国乾李寒松韩国峰李若琪张彦

王国乾,李寒松,韩国峰,李若琪,张彦

1. 南京工业大学 机械与动力工程学院,南京 211816 2. 南京航空航天大学 机电学院,南京 210016

群小孔结构零部件常以一定规律性的密集孔排布来实现某种特定的功能,诸如航空发动机中气膜冷却孔、冷气导管以及空气阻尼套等零部件,其结构具备薄壁、多孔、小间距、材料难加工等特征,对加工精度及表面质量有较高要求,成形难度较大。掩膜电解加工技术凭借高材料去除率、良好表面完整性和低成本高效率等优势,被广泛应用到几何形状复杂而表面质量要求较高的群小孔结构零部件加工中。然而,掩膜电解加工过程中,电解产物和热量极易在掩膜结构内聚集,从而影响加工质量。电解液作为电化学反应介质,除传导反应电流外,还起着传输电解产物和热量的作用,而加工区域流场的改善将有利于提升电解液更新速率,进而改善掩膜电解加工的精度。因此,电解液流场传质分析一直是掩膜电解加工研究中的重点内容,主要研究方向包括扩散传质分析和强制对流传质分析。

扩散传质主要是利用电解液流场内各组相的自然对流扩散,将电解产物带离加工区。这种传质形式的流场状态均匀稳定,易于控制,蚀除精度较高。麻省理工学院Courtney博士所在团队便利用扩散传质,结合可移动式桨叶形阴极制备了高质量微米级阵列尖端结构。然而,当去除材料较多时,扩散传质无法满足持续电解加工的要求。电解产物容易在掩膜结构内堵塞,因此扩散传质仅适用于表面微结构的加工,其材料去除深度最大约为十几微米。

强制对流传质则是利用高速(>15 m/s)的电解液流带走加工区的电解产物,可以实现加工区电解液的持续更新,传质效率极高。印度学者Mahata等利用高速冲液技术配合低深径比掩膜结构,实现了大面积微坑阵列的高效加工。国内科研机构在强制对流传质方面的研究更为丰富,南航朱荻教授团队先后开展了掩膜侧壁结构对高速流场的影响、大面积掩膜电解加工蛇形流场设计以及高速流场内电解产物分布状态等方面的研究,极大地丰富了掩膜电解加工强制对流传质地研究。大连理工大学杜立群教授采用兆声辅助工艺提升掩膜电解加工地传质效率,显著改善了阵列微结构地加工精度。河南理工大学明平美教授采用磁场辅助工艺提升流场传质效率,约束电场分布,提升了掩膜电解加工的定域性。广东工业大学陈晓磊副教授则借鉴电射流加工技术,提出射流掩膜电解加工,不仅改善了传质效果,同时提升了掩膜电解加工的灵活性。当然,由于电解液流速较高,需要设计相应的流道保证整个加工区的流场状态一致性,因而加工装置较为复杂。

随着掩膜电解加工技术应用进一步的扩展,加工对象更加复杂,对于传质要求越来越高,因此强制对流传质的应用更加普遍,其中侧面单向冲液是掩膜电解加工中最常见的供液方式,不仅流道设计简单,装置易于实现,且传质效率较高。然而,由于电解液流向单一,加工对象的迎水面和背水面流场状态不同,造成最终成形结果存在差异。

针对上述问题,本文提出周期性换向冲液掩膜电解加工技术,通过周期性改变电解液的冲液方向,保证加工对象各处的流场状态尽可能保持一致,从而改善群小孔结构的成形精度。

1 周期性换向冲液的基本原理

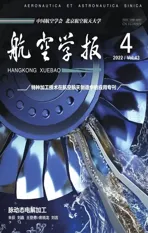

掩膜电解加工技术是通过绝缘掩膜限定阳极工件的电解反应区域,利用阳极金属在电化学反应中的溶解现象,将掩膜结构复制到工件之上。其加工原理如图1(a)所示。掩膜电解加工中,电解液从阴极与掩膜之间一侧高速流入,通过掩膜上的图案进入阳极工件加工表面,在阴阳极之间电化学反应作用下,阳极工件被逐渐溶解,电解液将电解产物和热量带离加工区,从另一侧流出。采用图示单向侧边冲液,电解加工所得孔如图1(b)所示,图中孔的侧壁与轴线的夹角(简称“侧壁夹角”)在迎水侧和背水侧存在巨大差异,背水侧侧壁夹角约为6.33°,而迎水侧侧壁夹角达23.21°,差异率达266.7%。造成如此巨大差异的主要原因在于,侧面单向冲液状态下孔侧壁迎水面与背水面流场状态存在差异,造成电解更新速率的差异,进而引起电化学反应速率的差异,最终造成侧壁夹角的差异。

图1 单向冲液掩膜电解加工示意图Fig.1 Schematic diagram of through-mask ECM with one-way side flush

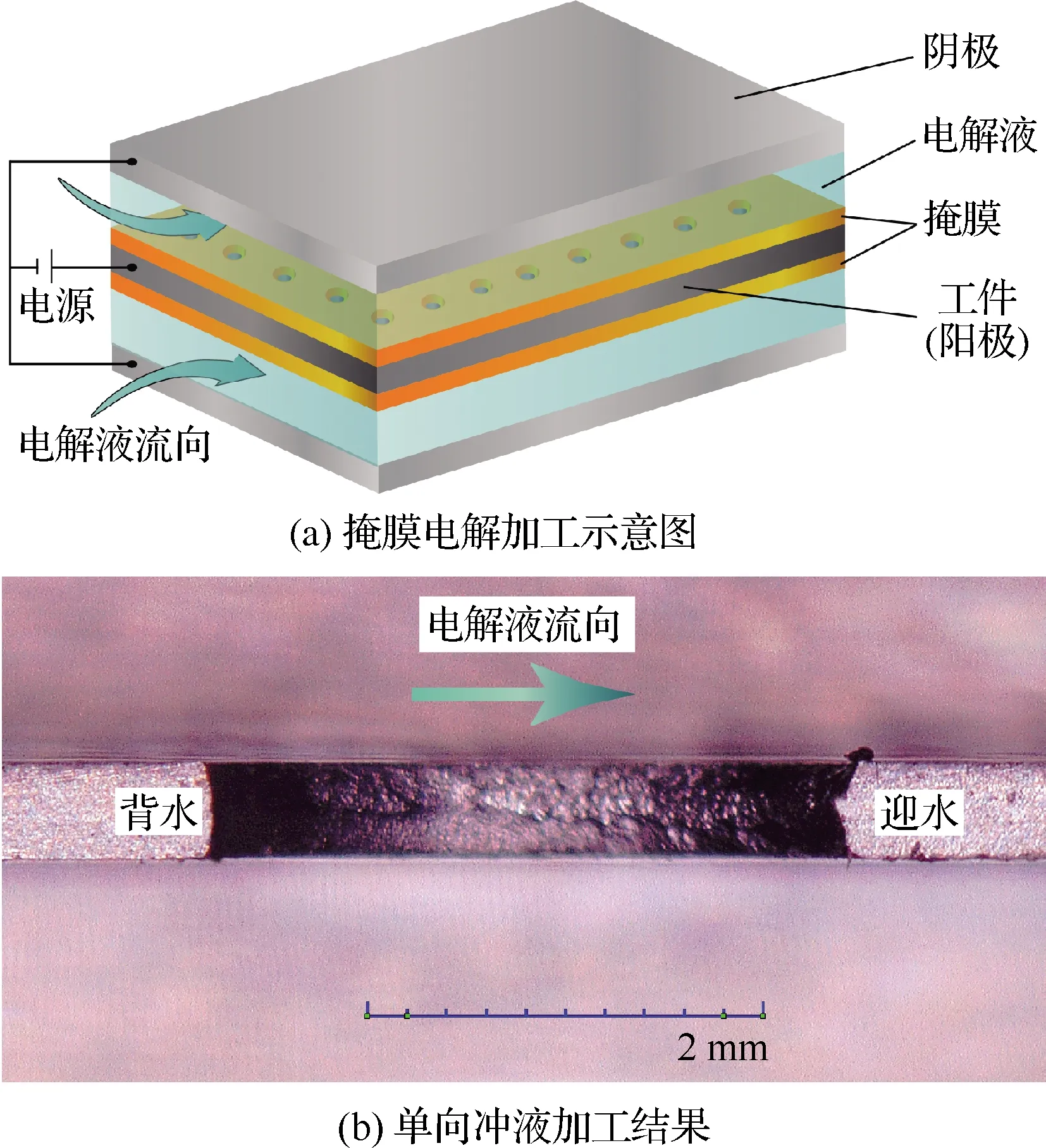

在整个加工过程中,电解液的流动方向若能实现周期性变化,使得孔侧壁的迎水面与背水面流场状态趋于一致,则可以提高侧壁质量的一致性。图2所示为周期性换向冲液技术示意图,通过在电解液循环管路中设置多个电磁阀,通过PLC控制电磁阀的周期性开闭,实现周期性换向冲液。如图2所示,电解液流入路通过电磁阀、控制,回流通路由、控制。各组电磁阀工作逻辑如下,开启时,开启,和闭合,从而实现自左向右的冲液;当开启时,开启,和闭合,实现自右向左的冲液。

然而,在电解液换向时,加工区流场状态的响应是需要时间的。若换向频率过高,则会造成流道内电解液流动始终处于紊乱状态,影响加工精度,甚至无法加工;若换向频率较低,则无法实现周期性换向的加工效果,因此需研究分析换向频率的有效范围。

图2 周期换向冲液掩膜电解加工技术示意图Fig.2 Schematic diagram of through-mask ECM with periodic reversing flushing

2 流场仿真分析

为了简化问题,电解液被认为是连续不可压缩的粘性流体,因此可利用Navier-Stokes方程进行流体力学分析,建立数学模型后通过数值计算和仿真软件模拟掩膜电解加工的流场。

2.1 流场几何模型

双面掩膜电解加工群孔的过程可分为初始加工阶段、独立穿孔阶段、击穿扩孔阶段的3个阶段。在仿真中创建3个几何模型如图3所示,其中图3(a)和图3(b)为前2个阶段,此时上部和下部的流场彼此独立互不贯通,所以只需要模拟单面流场即可;在击穿扩孔阶段,工件的上部和下部的流场互连成一体,彼此间产生相互影响,因此第3阶段为双面几何模型,如图3(c)所示。在仿真中设置速度入口和压力出口作为边界条件,选择15、20、25 m/s这3种入口速度来模拟流场状态,出口的相对压力均设置为0。

图3 不同加工阶段的流场模型Fig.3 Geometric model of flow field in different processing stages

2.2 流场仿真结果与分析

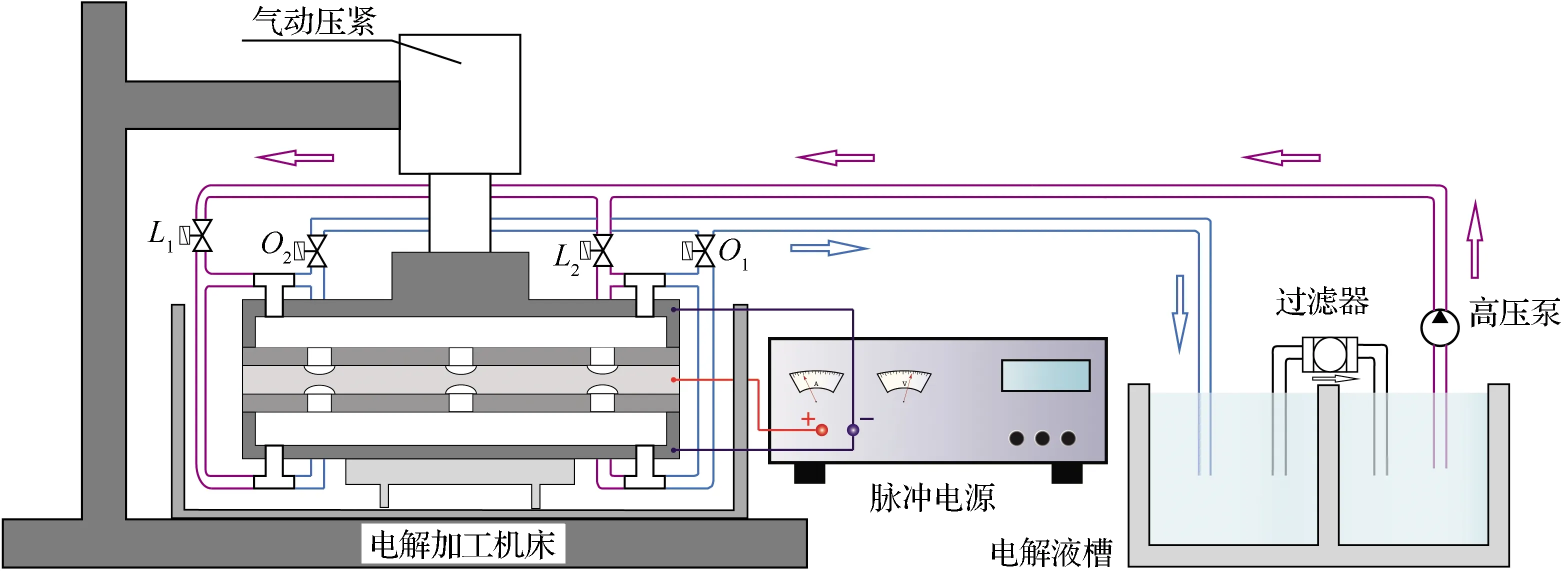

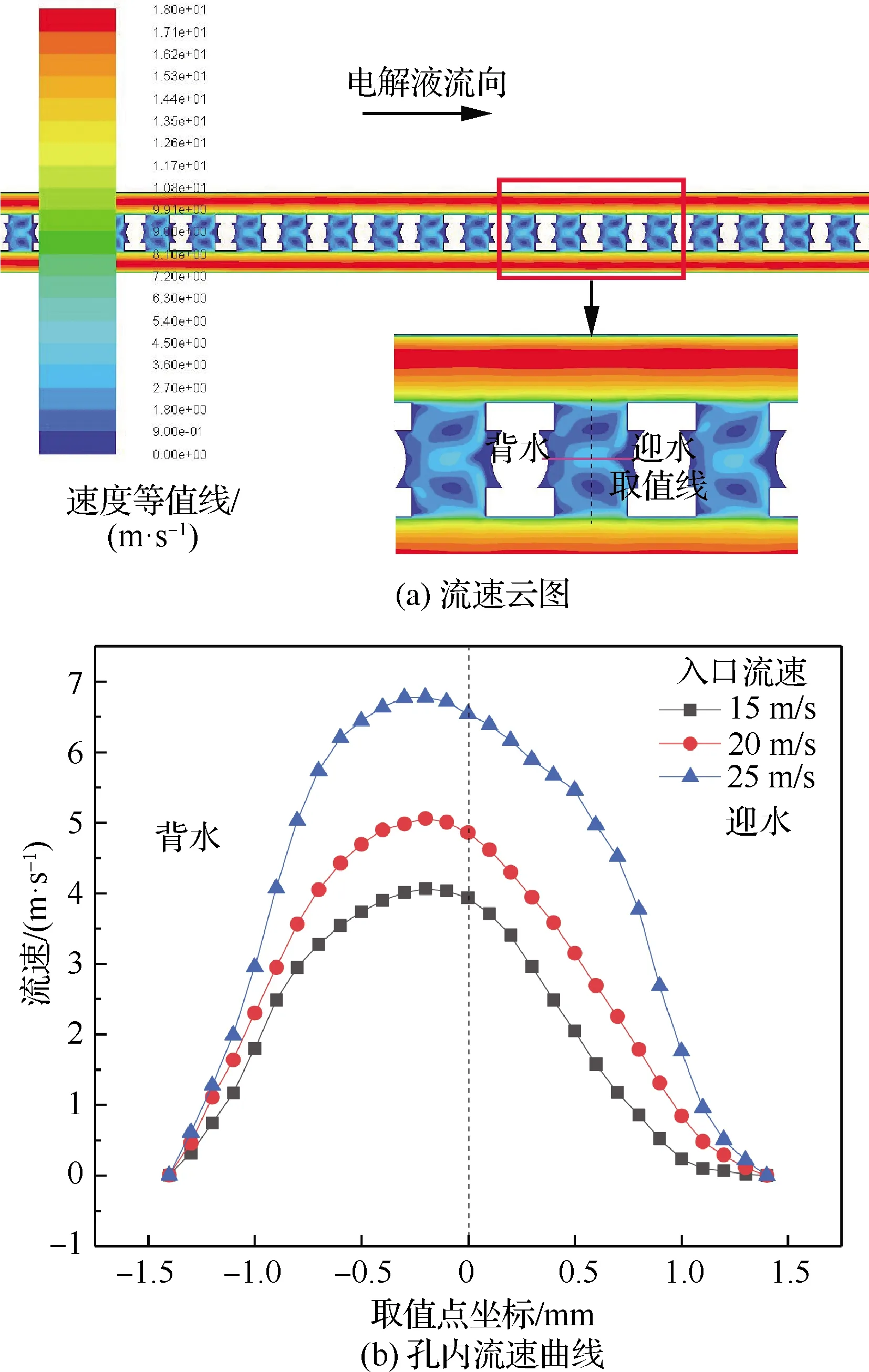

在流场仿真中,统一采用由左至右的电解液流动方向。根据上述边界条件,通过流体分析软件得到了不同流速下各阶段的仿真结果。图4为初始加工阶段的流场仿真结果。由流速云图可知每个掩膜孔内的电解液流动状态基本相同,因此可任选单个孔进行流场分析。从图4(a)中可以发现单孔中的流速分布并不均匀,迎水侧的流速更高。若在掩膜孔底部靠近阳极表面处取值,可得图4(b)所示的流速分布曲线,在3种入口流速下,流场分布趋势基本一致,迎水侧流速明显高于背水侧流水。因此,在加工初始阶段,迎水侧的电解液更新将更加高效,材料的去除速率也将高于背水侧。

图4 初始加工阶段流场仿真结果Fig.4 Simulation results at initial processing stage

进入独立穿孔阶段后,流场仿真结果如图5所示。随着阳极材料的去除,掩膜下方出现凹坑结构。在流场充分发展至稳态时,各孔内流场状态基本一致,仍可以选取单孔进行分析。由图5(a)流速云图可知,掩膜孔内将形成显著的涡流,且整体流速较为对称。若沿图5(a)所示取值线进行取值,可得图5(b)所示的流速曲线图。虽然在不同入口流速下,孔内流速分布略有不同,但整体而言孔的迎水侧与背水侧流速基本相当。因此,在此阶段迎水侧与背水侧的材料去除速率基本一致,对侧壁夹角差异性影响较小。

图5 独立击穿阶段流场仿真结果Fig.5 Simulation results at independent perforation stage

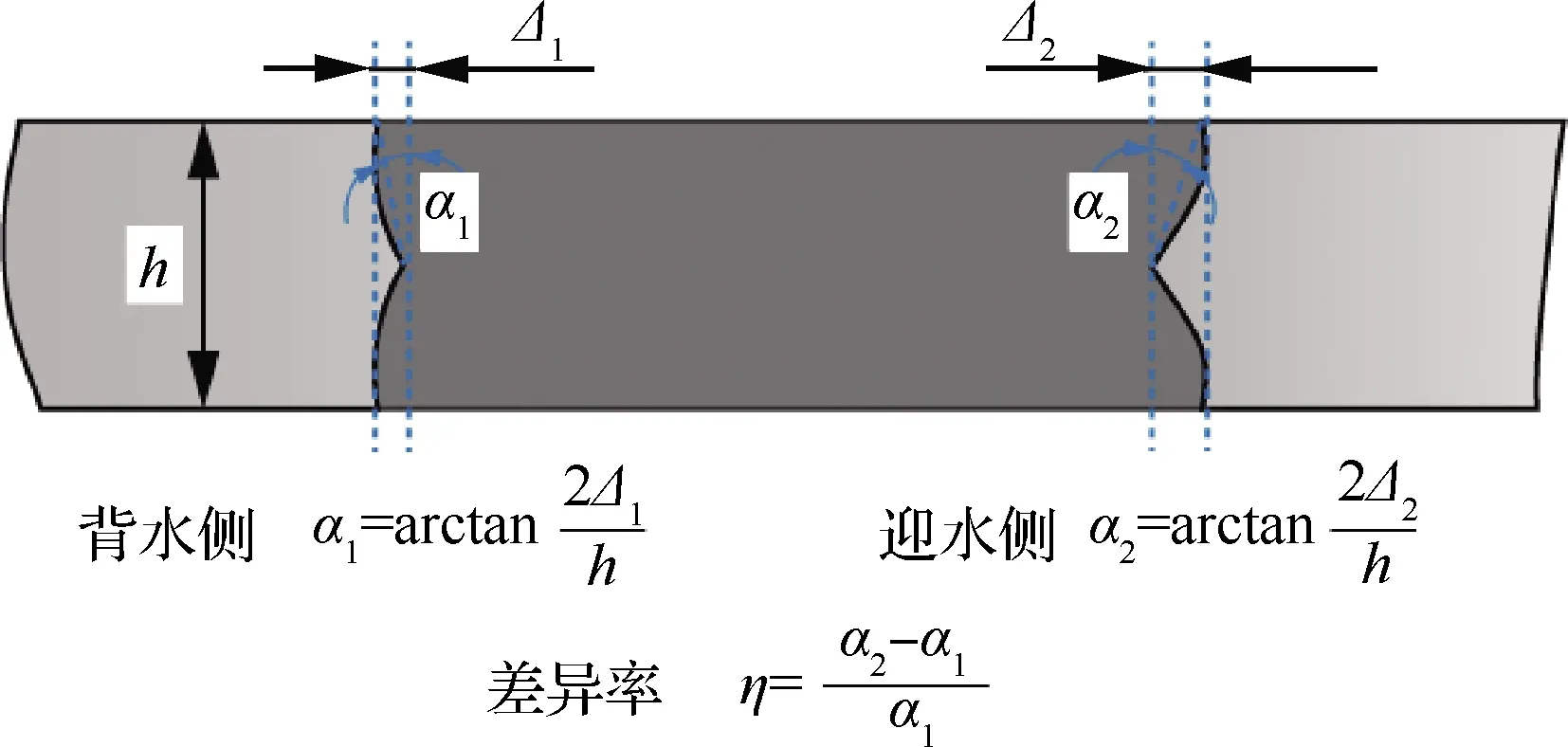

图6为阳极材料贯穿后扩孔阶段的流场仿真结果,此时阳极孔呈“哑铃型”,上下两股电解液流在孔内交汇,并产生影响。由图6(a)可以发现,由于上下液流在撞击掩膜壁面后反流,在迎水侧出现了较大范围的低流速区。相对的背水侧,则因为上下电解液反流后的汇合出现了较高的流速。若沿图示位置进行取值,绘制图6(b)所示的流速分布曲线。无论在何种入口流速下,背水侧的流速总是高于迎水侧,也意味着背水侧的材料去除速率更高。同时,根据3个加工阶段的特点,不难发现扩孔阶段的主要作用便是修整孔的侧壁夹角,因此这一阶段电解液流速对孔侧壁的影响最为明显。而背水侧流速与迎水侧流速的差异,直接造成了两侧侧壁夹角的差异。

图6 击穿扩孔阶段流场仿真结果Fig.6 Simulation results at breakdown and reaming stage

通过上述仿真可知,采用单向冲液时,无论在何种加工阶段,迎水面与背水面的流速总是存在差异,尤其是在扩孔阶段,背水面流速高于迎水面流速,造成两侧材料去除速率不同,使得两侧孔壁与轴线夹角出现差异,影响最终加工精度。

3 周期换向冲液实验分析

3.1 周期性换向实验装置

周期性换向控制系统的工作流程如图7所示,PLC控制器根据设定程序输出数字信号,电器继电器根据PLC输入的数字信号决定需要闭合或断开的线路;同时,开关电源将220 V交流电转换成直流电输出到继电器端口,若该端口线路在PLC控制下为闭合状态,则相应电磁阀通电开启,管路通液,反之则电磁阀处于关闭状态,电解液无法通过。

图7 周期性换向控制系统示意图Fig.7 Schematic diagram of periodic reversing control system

3.2 实验条件及加工质量评价标准

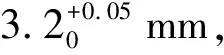

表1 掩膜电解加工参数Table 1 Processing parameters of through-mask ECM

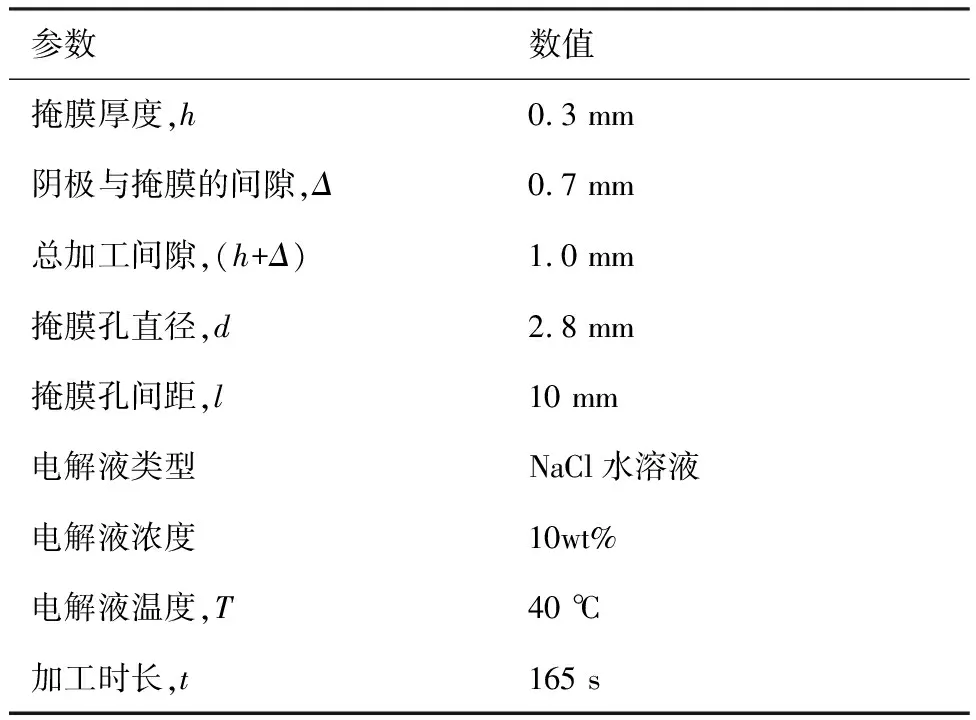

针对群孔结构的特点,在评价单个孔加工质量的同时,更加需要评价群孔整体的加工质量。因此,在评价单个孔的直径、圆度误差和侧壁夹角的同时,统计分析上述3个指标的平均值及标准差,从而判断群孔的加工质量。其中孔的侧壁夹角及其差异率的测量方法如图8所示,通过分别测量迎水侧和背水侧的半径差值,计算侧壁夹角及其差异率。上述所有评价指标的测量均通过奥林巴斯工具显微镜完成,该显微镜最小分辨率为0.1 μm。

图8 侧壁夹角及其差异率Fig.8 Sidewall angle and its difference rate

3.3 实验结果分析

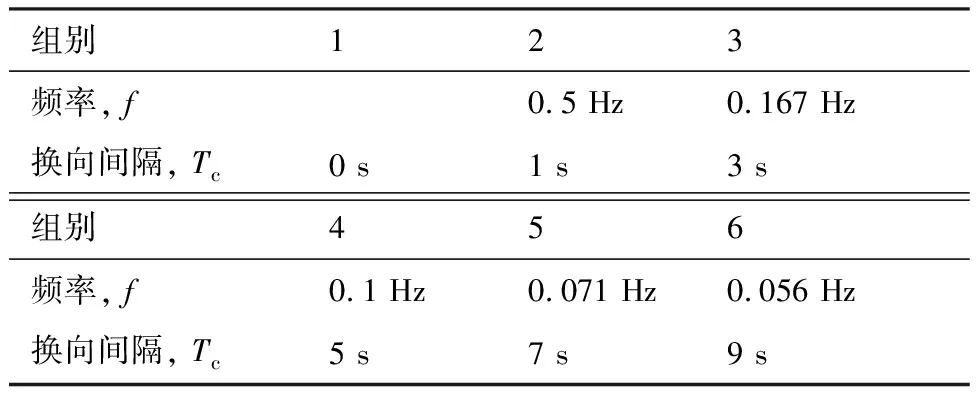

实验中选取的换向频率为6个组别,如表2所示,在换向过程中,一个周期内单向冲液时长是相等的。为更加直观的分析换向冲液对加工的影响,在下文分析时以换向间隔时间作为自变量,即周期的二分之一。

表2 换向频率取值Table 2 Value of reversing frequency

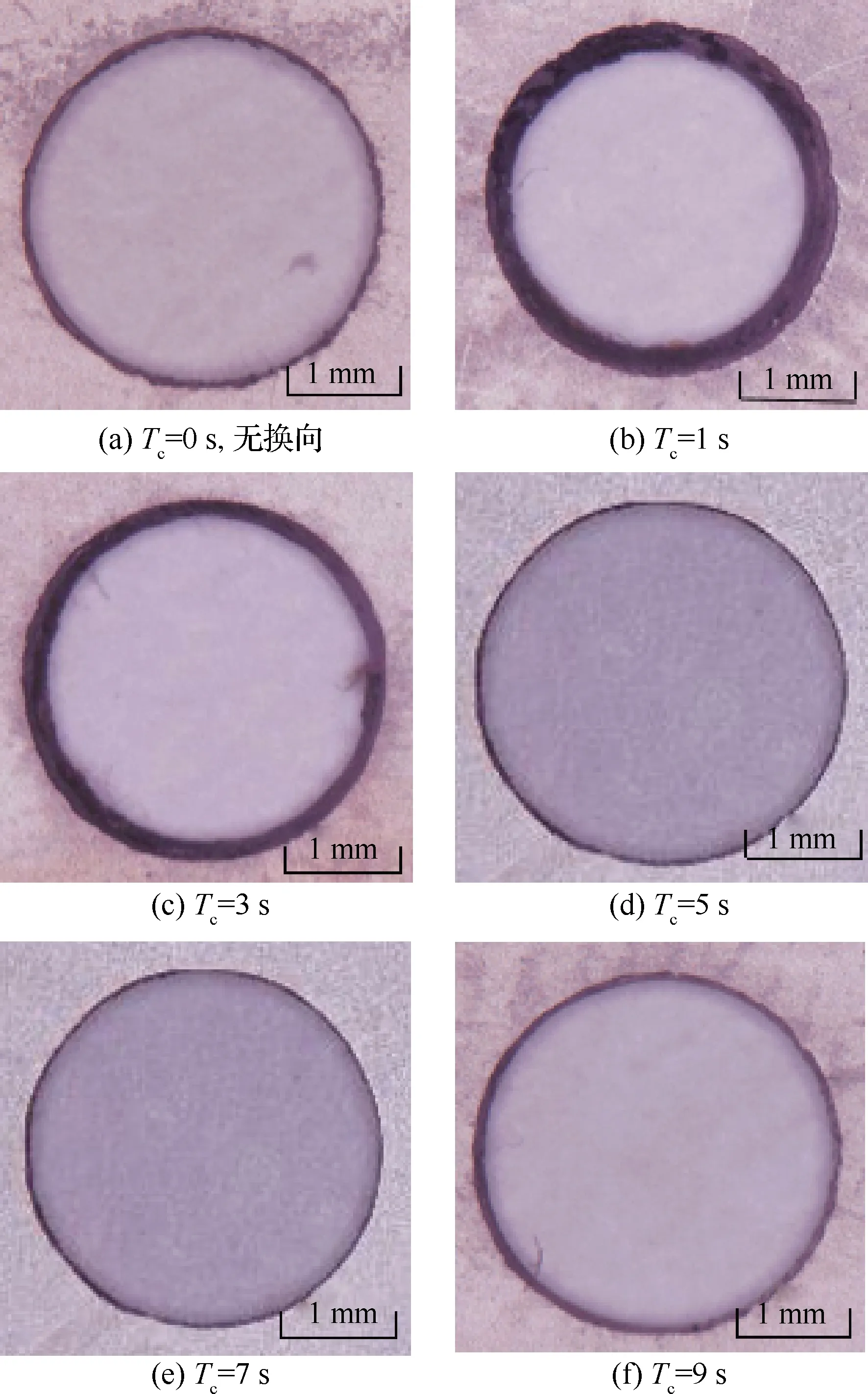

首先,使用工具显微镜对小孔进行观察,图9为不同换向间隔时间下孔的显微照片。由图9可知,与单向冲液相比,采用周期换向性换向冲液后,孔的侧壁夹角一致性有明显改善。然而,当换向间隔为1 s和 3 s时,加工结果较差,虽然迎水侧和背水侧的侧壁夹角较为一致,但侧壁夹角显著增大。这主要因为换向过于频繁,造成加工区流场紊乱,加工产物不易排出,从而造成侧壁夹角整体增大。当换向间隔提高至5 s和7 s时,可以看出孔的侧壁夹角减小,孔的形貌优于单向冲液,孔侧壁夹角的一致性明显提升。然而,当换向间隔达到9 s时,加工所得孔与单向冲液时基本类似,说明换向间隔过长时,在单个周期内造成的孔侧壁夹角不一致问题,无法在持续加工中得到改善。

图9 不同换向间隔Tc下小孔形貌Fig.9 Different reversing intervals Tc pore morphology

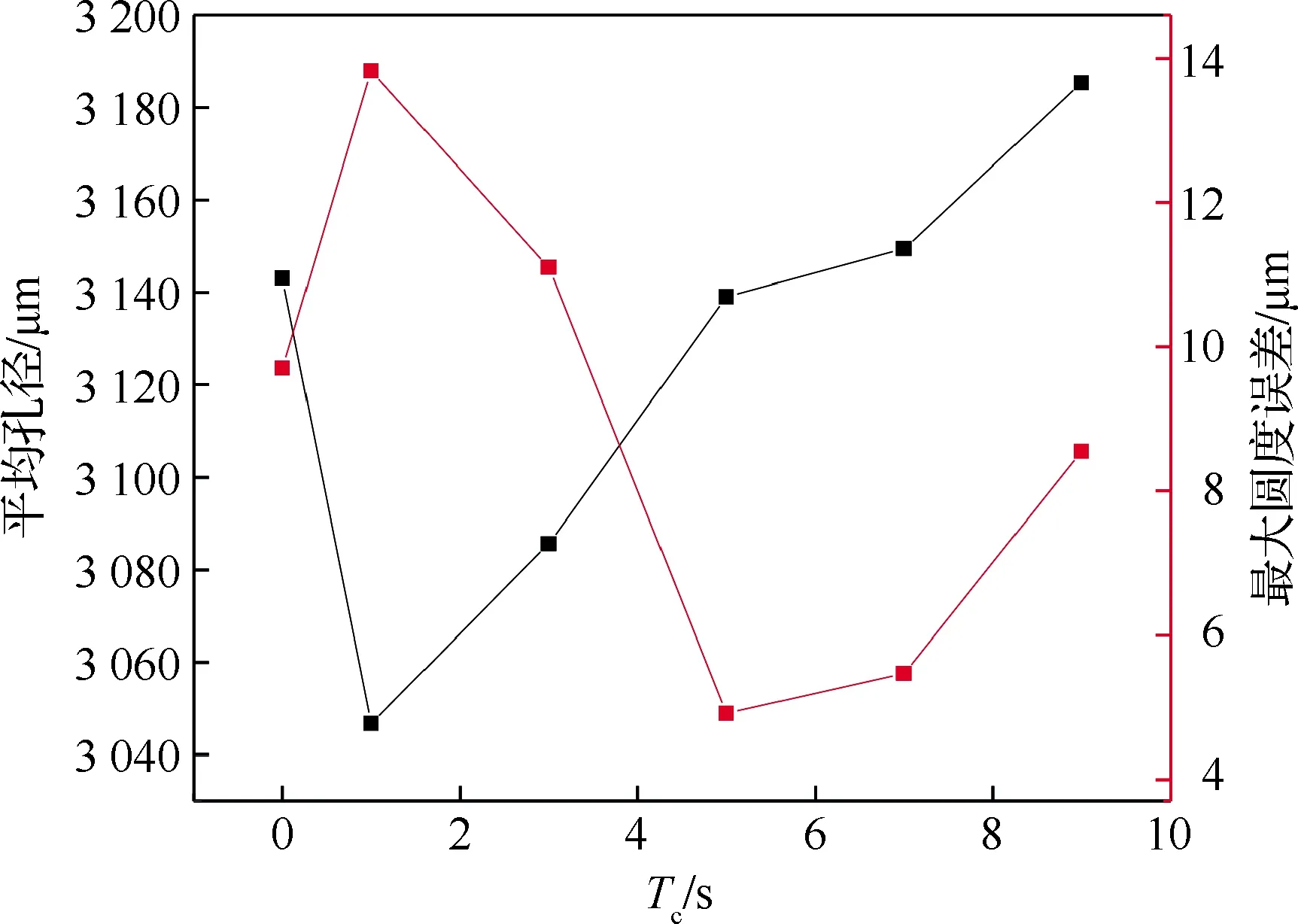

为进一步量化分析不同换向间隔时间下孔的加工质量,对各组加工结果进行孔径和圆度测量,并统计分析各组的平均孔径、最大圆度误差。图10为各组孔径和圆度误差的变化趋势,可以发现在换向间隔为1 s和3 s时,圆度误差较大分别达到了13.73 μm和11.08 μm,且孔径小于要求的孔径;在换向间隔为5 s和7 s时,群孔的圆度误差较小,仅为5.16 μm和5.71 μm,孔径亦能满足加工要求;而换向间隔为9 s时,加工结果与单向冲液没有太大区别。

图10 不同换向间隔Tc下平均孔径与最大圆度误差Fig.10 Average aperture and maximum roundness error of group holes in different reversing intervals (Tc)

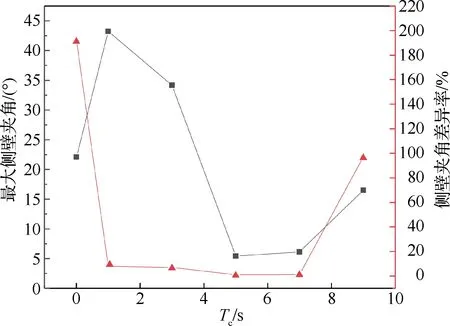

进一步测量孔的侧壁夹角,并以孔的最大侧壁夹角和差异率为变量绘制如图11所示的变化曲线。由图11可知,孔的侧壁夹角随换向间隔时长的变化趋势为先增大后逐渐降低,然后又再次增大。整体变化趋势与前文观察的小孔形貌以及孔径和圆度变化保持一致。在侧壁角度差异率方面,采用周期性换向冲液后,侧壁夹角差异显著减小,除换向间隔为9 s时,其他换向间隔下,孔侧壁差异率均在10%以内。其中,换向间隔为5 s时,孔的最大侧壁夹角仅为5.17°,且差异率约为1%,表现出了最佳的加工效果。这表明周期性换向冲液对降低侧壁夹角差异率具有显著效果,当然应严格控制换向间隔时间。

图11 不同换向间隔Tc下孔的侧壁夹角Fig.11 Sidewall angles of group holes in different reversing intervals (Tc)

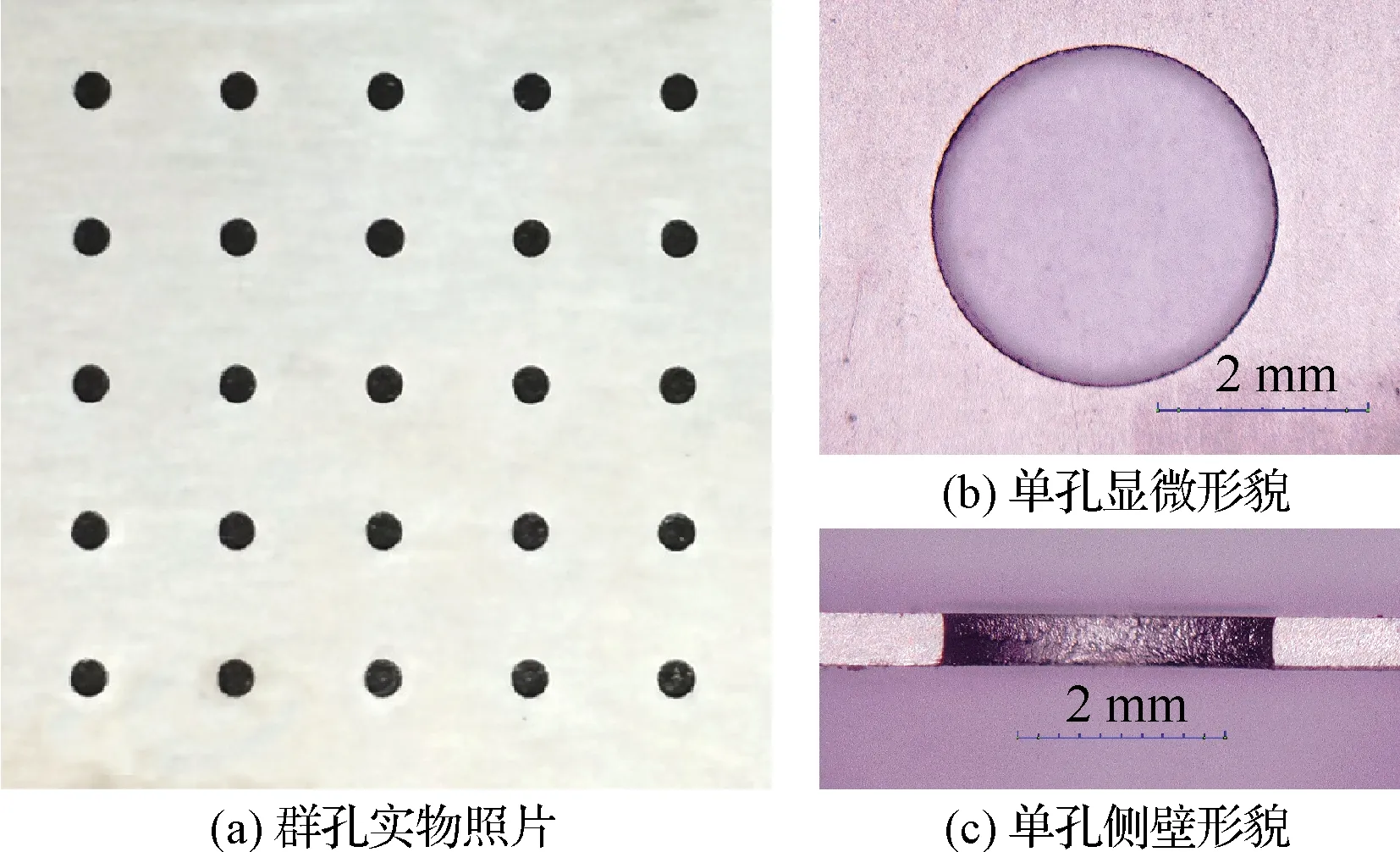

根据上述分析可知,最佳的换向频率为0.1 Hz,即换向间隔为5 s。在此条件下,所加工的群孔如图12所示。通过测量可知,所有孔的直径均满足设计要求,最大圆度误差小于6 μm,且孔壁加工一致性良好,孔的侧壁夹角差异率小于1%。

图12 优化参数下群孔加工结果Fig.12 Fabricated group holes by periodic reversing flow

4 结 论

1) 针对单向侧面冲液掩膜电解加工,开展了流场仿真分析。在孔的3个成形阶段,迎水侧和背水侧的电解液流场均存在一定差异,且这种差异随着加工的进行在不断变化。在初始阶段,迎水侧流速高于背水侧流速;在独立击穿阶段,迎水侧流速与背水侧流水基本相当;而在扩孔阶段,背水侧流速高于迎水侧。流场分布的持续变化,造成孔壁形貌的变化。尤其是在击穿扩孔阶段,是孔壁形貌最终也是最重要的成形阶段,由于背水侧流速更高,电解液更新更快,因而造成背水侧的侧壁夹角小于迎水侧的侧壁夹角。同时,该结果也表明如果采用换向冲液可以实现加工区各处流场一致,则可解决侧壁夹角不一致的问题。

2) 通过PLC控制器、电磁继电器、开关电源和电磁阀构成的电解液周期性换向冲液控制系统,可以有效实现电解液不同频率的换向冲液。为分析获得最佳的换向频率,设计了多组别的加工实验,通过分析加工所得群孔的孔径误差、圆度误差以及侧壁夹角误差,确定出最佳周期换向冲液频率为0.1 Hz,即换向间隔时长为5 s。在此优化参数下,进行了5×5的群孔阵列加工,群孔的最大圆度误差小于6 μm,最大侧壁夹角约为5.17°,且孔的侧壁夹角差异率小于1%,具有良好的加工一致性,可以满足群孔结构的加工要求。