Al2O3陶瓷与GH3536真空钎焊接头界面组织与力学性能

2022-06-08杨斯媛王颖王纪来杨振文王东坡

杨斯媛,王颖,王纪来,杨振文,王东坡

天津大学 天津市现代连接技术重点实验室,天津 300354

镍基高温合金因在高温下具有较高的强度、较好的抗氧化性以及耐腐性,在航空航天领域中得到广泛的应用,例如航空发动机中的点火电嘴、涡轮盘、燃烧室以及工作叶片等关键的高温部件。镍基高温合金GH3536是一种典型的固溶强化型镍基高温合金,主要含有镍、铬、铁、钼等元素。一定含量的铬元素既可以增加抗氧化和耐腐蚀能力,也可以保证高温强度;钼元素可显著强化合金基体,提高气蚀、冲蚀能力。然而在实际工程应用领域复杂的结构件中,高温合金自身的使用受到了较大的限制。因此,镍基高温合金与陶瓷的连接至关重要,可以实现陶瓷与镍基高温合金性能的互补,从而获得综合性能较为优异的金属-陶瓷复合件,拓宽其在精密且结构复杂的高温结构件中的应用。

AlO陶瓷作为一种性能优异的轻质结构陶瓷在航空航天领域受到较多的关注。因此,实现AlO陶瓷与镍基高温合金(GH3536)的可靠连接对于航空航天领域的工程应用将会是一个重大突破。目前,常用于连接AlO陶瓷与金属的方法是钎焊技术。与其他连接方法相比,钎焊具有操作简单、精度高等优势,液态钎料借助毛细作用在焊件表面流动铺展,母材中的元素向液态钎料溶解,同时液态钎料也会向母材扩散,进而形成连续致密的反应层,实现AlO陶瓷与金属的有效连接。已报道的文献中大多对AlO陶瓷进行金属化处理,即通过在AlO陶瓷表面Mo-Mn烧结或化学镀镍的方式,从而提高传统钎料在金属化层的润湿性,但此方法因工艺较为复杂使其应用受到一定的局限性。与之相比,真空活性钎焊技术越来越受到青睐,该方法主要是在真空环境下,采用活性钎料直接对陶瓷与金属进行连接,工艺、操作较为简单,大大减少了时间和成本。Ali等采用Ag-35.25Cu-1.75Ti(%)成功连接95AlO陶瓷与Kovar合金,但Ag-Cu共晶组织的熔点只有780 ℃,难以满足航空航天高温部件的需求,接头的最大拉伸强度也仅有60 MPa。然而,现有的文献中关于AlO陶瓷与镍基高温合金的钎焊连接研究报道较少,特别是接头界面形成机理以及接头失效机制仍需深入分析。

采用Ag-Cu-Al-Ti活性钎料实现AlO陶瓷与GH3536的真空钎焊连接。研究AlO/GH3536钎焊接头的界面组织结构,分析钎料与母材的反应机理、以及钎焊温度和保温时间对接头界面组织和力学性能的影响规律,建立了工艺参数-组织界面-力学性能之间的联系。

1 试验材料和方法

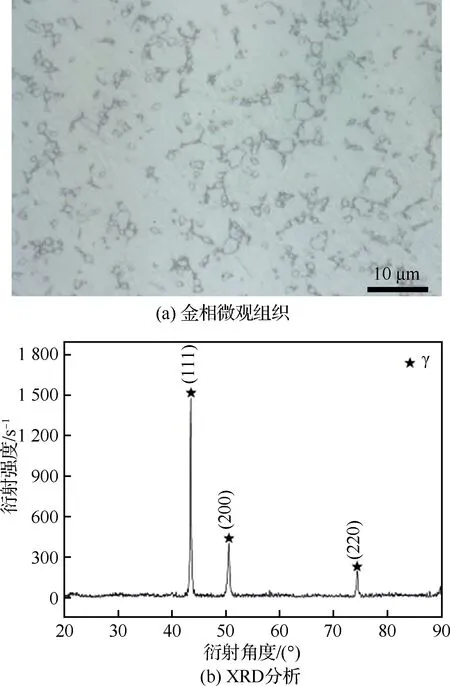

实验采用的镍基高温合金GH3536主要含有(质量分数,%)20.5~23.0Cr,8~10Mo,0.2~1.0 W以及0.5~2.5Co,以此来提高合金的抗氧化性和抗腐蚀性,其线膨胀系数为12.1×10℃。图1为镍基高温合金(GH3536)的微观组织和X射线衍射图,镍基高温合金的晶粒十分细小,主要由镍基固溶体γ组成,其对应晶面为(111)、(200)和(220)。采用电火花切割机床将其加工成规格为12 mm×10 mm×2 mm的块状,然后用SiC砂纸将待焊表面逐级打磨至2000 #。采用的AlO陶瓷为热压烧结的多晶95AlO陶瓷,其密度为3.7 g/cm,弹性模量为380 MPa,线膨胀系数为8×10℃。采用全自动内圆切片机将陶瓷加工成5 mm×5 mm×5 mm的块状。试验所用的钎料为商用的银基箔状钎料,其成分(质量分数,%)为Ag-5.0Cu-1.0Al-1.25Ti,液相线为910 ℃,厚度为100 μm。

图1 镍基高温合金微观组织形貌与X射线衍射图Fig.1 Microstructure and XRD pattern of nickel-based superalloy

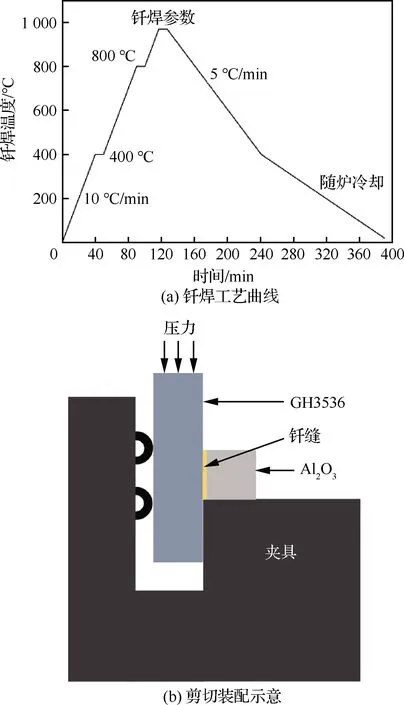

钎焊试验前,将所有试样依次放入酒精、丙酮溶液中超声清洗各20 min,用吹风机吹干以待备用。然后按照典型的三明治结构进行装配,从下到上依次放置GH3536试样块、箔片钎料和AlO陶瓷试样块。将装配好的试样放入真空钎焊炉中,真空度达到1.0×10Pa后,按照设置好的工艺曲线进行焊接,如图2(a)所示。工艺曲线主要包含3个阶段,第1阶段是升温阶段,以10 ℃/min的速率升温至所需的焊接温度,分别在400、800 ℃下保温10 min,目的是保证炉内较高的真空度和炉内温度均匀;第2阶段是保温阶段,在所设定的钎焊温度下保温一定时间;第3阶段是降温阶段,以5 ℃/min的速率降温至400 ℃,然后随炉缓冷到室温,避免因速率过大导致接头产生较高的残余应力。钎焊温度范围为950~980 ℃,保温时间为1~15 min。

钎焊试验完成后,将接头沿界面垂直方向切开,并按照金相试样标准制样。采用扫描电镜(SEM, JSM-7800F)、能谱分析仪(EDS)和X射线衍射仪(XRD, D8-ADVANCED)等测试方法分析接头界面组织形貌以及各反应相的主要成分。钎焊接头的力学性能通过抗剪强度表征,采用万能试验机(MTS E45.105)进行剪切试验,测试速度为0.1 mm/min,剪切装配示意如图2(b)所示。每个焊接参数下测试3个试样,抗剪强度取其平均值,采用标准差为数值分散度的衡量指标。采用超景深光学显微镜和扫描电镜观察断口形貌并分析断裂位置、断裂路径及断裂机制。

图2 钎焊工艺曲线图及剪切装配示意图Fig.2 Brazing process curve and assembly diagram of shear test

2 结果与分析

2.1 Al2O3/GH3536接头典型界面组织分析

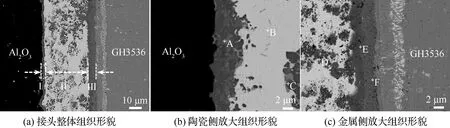

图3为钎焊温度为970 ℃,保温时间为10 min的焊接条件下,采用Ag-Cu-Al-Ti钎料获得的AlO/GH3536接头的典型界面组织。由图3(a)可知,AlO陶瓷、AgCuAlTi钎料与GH3536合金之间实现了有效的连接,接头组织中无孔洞、裂纹等缺陷。从图3中可以看出,接头整体界面结构由3个特征区域构成,Ⅰ、Ⅱ和Ⅲ分别是靠近AlO陶瓷侧的连续反应层区域、钎缝中部的白色基体以及弥散分布的灰色相区域和靠近GH3536合金一侧的连续深灰色区域。

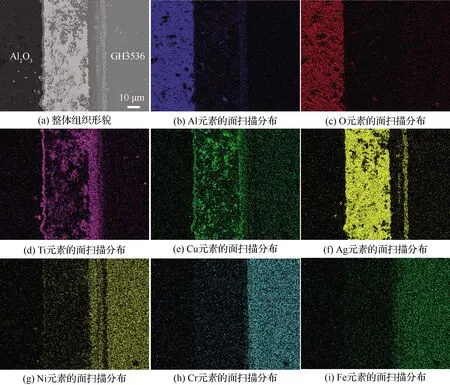

为表征各元素在接头界面的分布情况,对接头的整体界面组织进行面扫描,其结果如图4所示。由图可以观察到,AlO陶瓷侧的反应层(Ⅰ区)主要分布的是Ti、Cu、Al和O元素;钎缝中的白色基体上分布的是Ag元素,弥散分布的灰色相则是Ti、Cu、Al元素的聚集区;GH3536一侧(Ⅲ区)主要含有Ni、Fe、Ti等元素;Ag元素在GH5336扩散层一侧呈现明显的带状分布,主要是该Ag基钎料在GH3536表面润湿性较好,随着钎焊温度的提高,液态钎料的流动性增强,钎料中的Ag元素会向金属母材一侧发生明显的扩散。

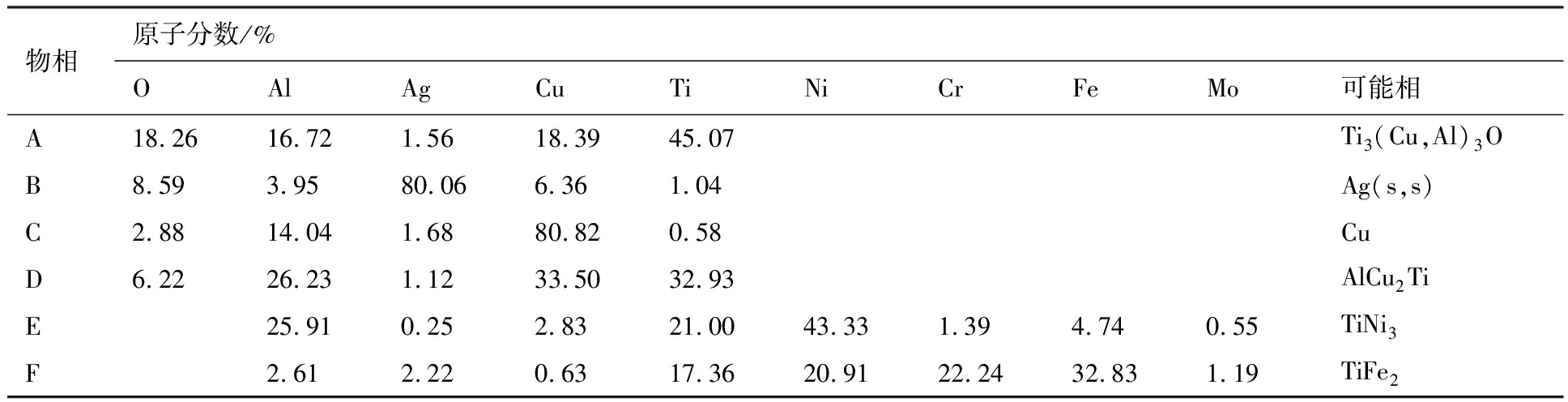

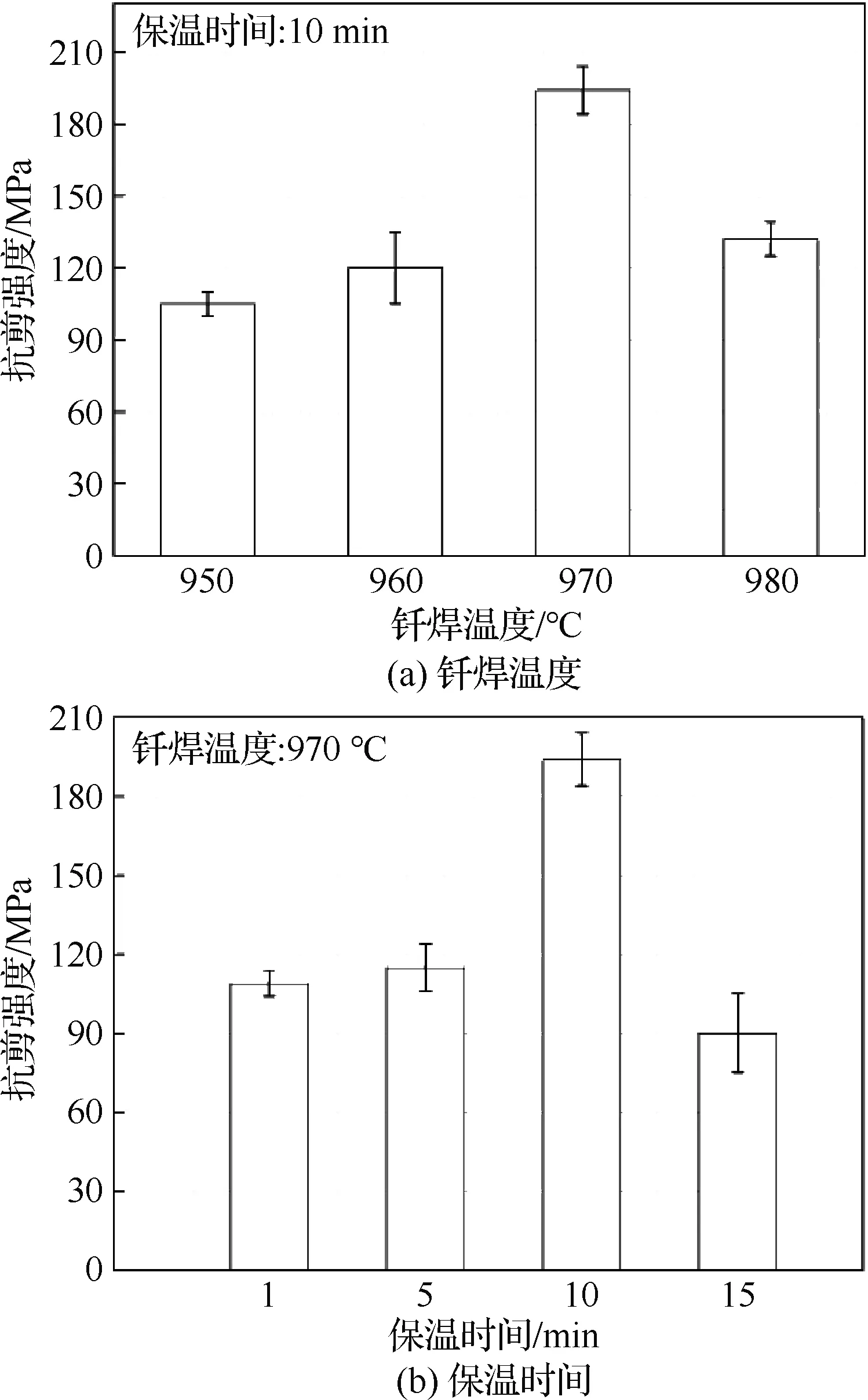

为确定接头各区域的组成相成分,对图3(b)和图3(c)中的各点进行能谱分析,结果如表1所示。位于反应层Ⅰ区域的A相,EDS分析结果表明该相的元素原子比例接近于Ti(Cu,Al)O,表明液态钎料和AlO陶瓷发生化学反应。Ti(Cu,Al)O相是AlO陶瓷与GH3536实现有效连接的关键,Ti(Cu,Al)O的形成在AlO陶瓷与不同金属体系的钎焊研究中也得到了相关证实。根据表1的能谱分析结果,Ⅱ区的白色基体B相主要由Ag元素组成,该相是钎料达到熔点由固相转变为液相,液态钎料中的活性元素与母材发生冶金反应后,剩余的Ag在冷却过程中形成的银基固溶体。银基固溶体具有良好的延展性,有利于缓解异种接头焊接所产生的应力,从而提高接头的力学性能。灰色相C点主要由Al、Cu、Ti这3种元素组成,根据Al-Cu-Ti三元相图,推测该相是AlCuTi和AlCuTi的化合物。Ⅲ区的连续深灰色区域主要由D相和E相组成,D相主要含有Ni、Ti元素,且原子比例趋近3∶1,推断该相主要是TiNi,由于Ni元素具有较强的合金化能力,向液态钎料溶解,与活性元素Ti发生反应。E相主要是TiFe化合物。

图3 Al2O3/GH3536钎焊接头典型界面组织(钎焊温度为970 ℃,保温时间为10 min)Fig.3 Typical microstructure of Al2O3 ceramic and GH3536 joint brazed at brazing temperature of 970 ℃ and holding time of 10 min

图4 Al2O3/GH3536钎焊接头的元素面扫描分析Fig.4 EDS element map scanning analysis of Al2O3/GH3536 brazed joint

表1 图3中各点化学成分分析Table 1 Chemical composition analysis of each spot in Fig.3

为了进一步确定各区域的反应物相,采用逐层剥离的方法对接头进行X射线衍射分析,XRD图谱如图5所示,证实了陶瓷侧Ti(Cu,Al)O反应层的形成以及GH3536合金一侧Ni-Ti化合物的存在。

图5 钎焊接头的X射线衍射分析(钎焊温度为970 ℃, 保留时间为10 min)Fig.5 XRD pattern of joints brazed at brazing temperature of 970 ℃ and holding time of 10 min

2.2 工艺参数对接头界面组织的影响

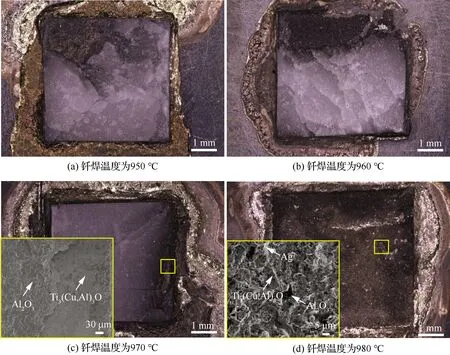

图6为保温时间10 min,钎焊温度为950、960、970、980 ℃时获得的AlO/GH3536接头的界面组织。当钎焊温度较低(950 ℃)时,AlO陶瓷附近的Ti(Cu,Al)O反应层不致密连续,且有部分未发生反应的区域,靠近反应层浅灰色相为Cu,此时钎缝中部银基体上呈细条状分布的也是富Cu相。2种现象说明,温度较低时,母材中的元素向液态钎料中溶解不充分,液态钎料中的元素向母材侧扩散也不明显,陶瓷与液态钎料间未能产生充分的界面反应。当温度升高到960 ℃时,陶瓷与钎料界面仅有小部分的未反应区域,银基体上相间分布的是浅灰色的富Cu相与深灰色的AlCuTi相,说明温度升高有利于元素的溶解,使得界面反应更加充分,同时钎料流动性增强,向母材两侧扩散更为明显,Ag元素在金属一侧开始呈现带状分布,钎料中的Al、Cu、Ti易形成AlCuTi相化合物。当温度继续升高至970 ℃,AlO陶瓷侧反应更加剧烈,Ti(Cu,Al)O反应层变得致密连续,钎缝中部出现更多的细小弥散部分的AlCuTi相,Ag向金属侧扩散现象进一步加剧,出现明显的带状分布现象。当钎焊温度为980 ℃时,Ti(Cu,Al)O反应层厚度增大,钎缝中的银基体被更多的AlCuTi化合物占据,且AlCuTi化合物有明显向金属侧聚集和长大的现象。这是因为随着钎焊温度的进一步提高,不仅增强了元素间的相互扩散,同时也在增强了钎料中的Ti元素以及金属母材中Fe、Ni元素的反应活性。

图6 钎焊温度对接头界面组织的影响(保温时间10 min)Fig.6 Effect of brazing temperature on interfacial microstructure of joints with holding time for 10 min

钎焊温度对接头的界面组织结构影响较大,主要归结于2点,一方面温度的高低决定界面反应的程度,随着温度的升高,母材中的元素向液态钎料溶解加剧,同时钎料的流动性增强使得钎料中的元素向母材扩散充分;另一方面随着温度的升高,钎缝中易形成金属间化合物且有易聚集长大的现象,从而替代塑性较好的银基固溶体。

图7是钎焊温度为970 ℃,不同保温时间下所获得的接头界面组织形貌。从图中可以看出,保温时间影响AlO陶瓷/钎料的界面反应程度。当保温时间为1、5 min时,陶瓷与钎料反应不充分,大量的液相钎料残留在钎缝中,形成富Cu相。当保温时间延长至15 min时,钎料中的元素得到有效扩散,参与反应的Cu元素含量增多,界面反应增强,反应层厚度明显增大,同时钎缝中残留的一部分Cu元素和Ti、Al反应生成AlCuTi相。保温时间的延长,造成AlCuTi相聚集长大。此外,过长的保温时间促进了GH3536向液态钎料的溶解,金属侧的元素扩散现象更为明显。

图7 保温时间对接头界面组织的影响(钎焊温度970 ℃)Fig.7 Effect of holding time on interfacial microstructure of joints brazed at 970 ℃

2.3 工艺参数对接头力学性能的影响

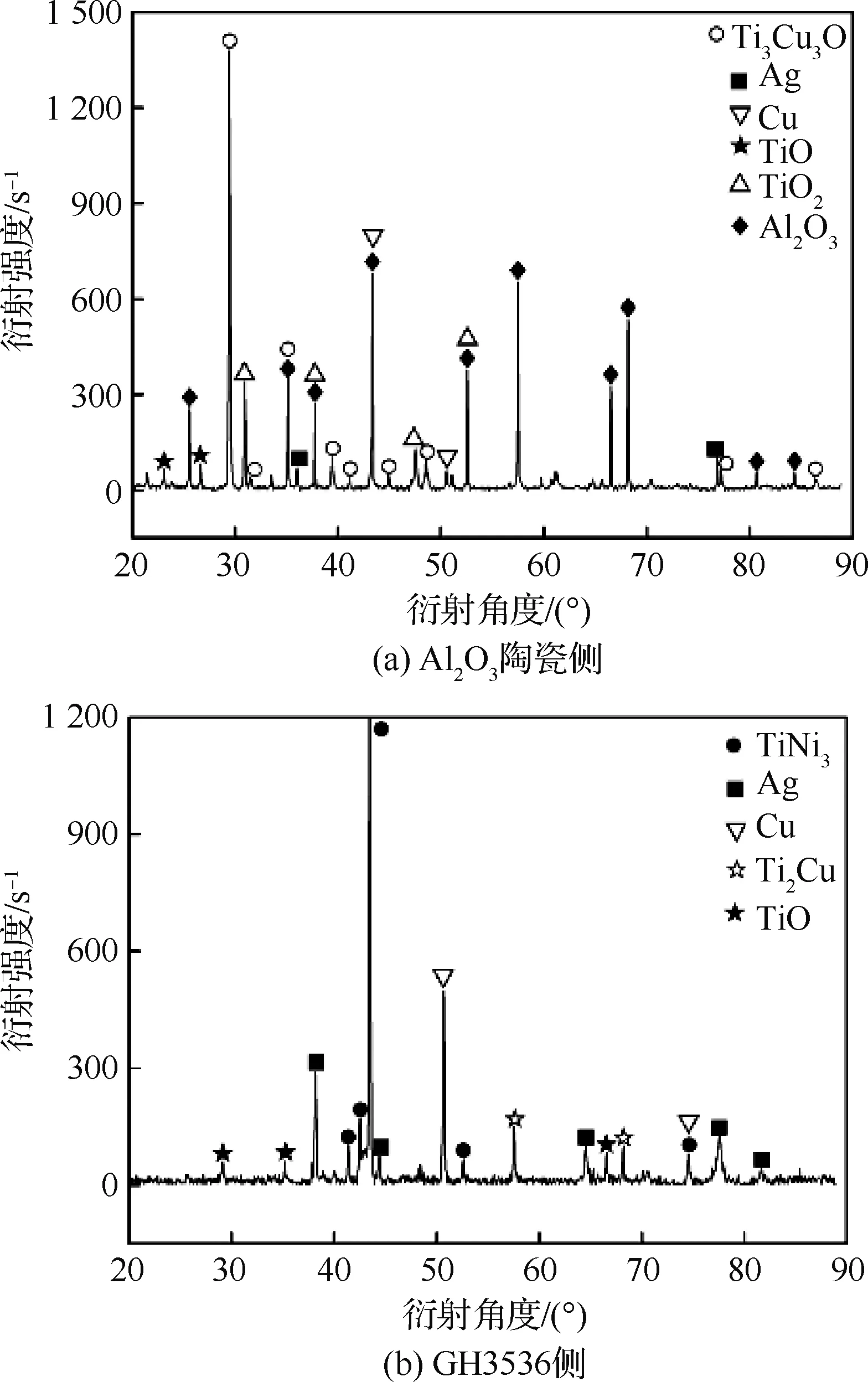

图8(a)和图8(b)分别为钎焊温度和保温时间对接头抗剪强度的影响。随着钎焊温度和保温时间的增加,接头的抗剪强度均呈现先升高后降低的趋势。当钎焊温度为970 ℃,保温时间为10 min时,接头的抗剪强度最大为194±10 MPa。影响接头抗剪强度的主要原因:随着钎焊温度的升高和保温时间的延长,促进了AlO陶瓷与液态钎料的界面反应,形成连续致密的Ti(Cu,Al)O反应层,从而有效提高接头的抗剪强度;但当钎焊温度过高,保温时间过长时,钎缝中的银基固溶体被脆性较大的AlCuTi所占据,导致接头应力得不到有效缓解,进而降低了接头的强度。因此接头的抗剪强度的变化是两者共同作用的结果。叶晓凤等采用Ag-21Cu-4.5Ti(%)钎料连接AlO陶瓷与镍基高温合金GH99,接头的最高抗剪强度为127.24 MPa。与AgCuTi体系钎料相比,该钎料可用来实现AlO陶瓷与镍基高温合金的更高的连接强度需求。

图8 工艺参数对接头抗剪强度的影响Fig.8 Effect of brazing parameters on shear strength of joints

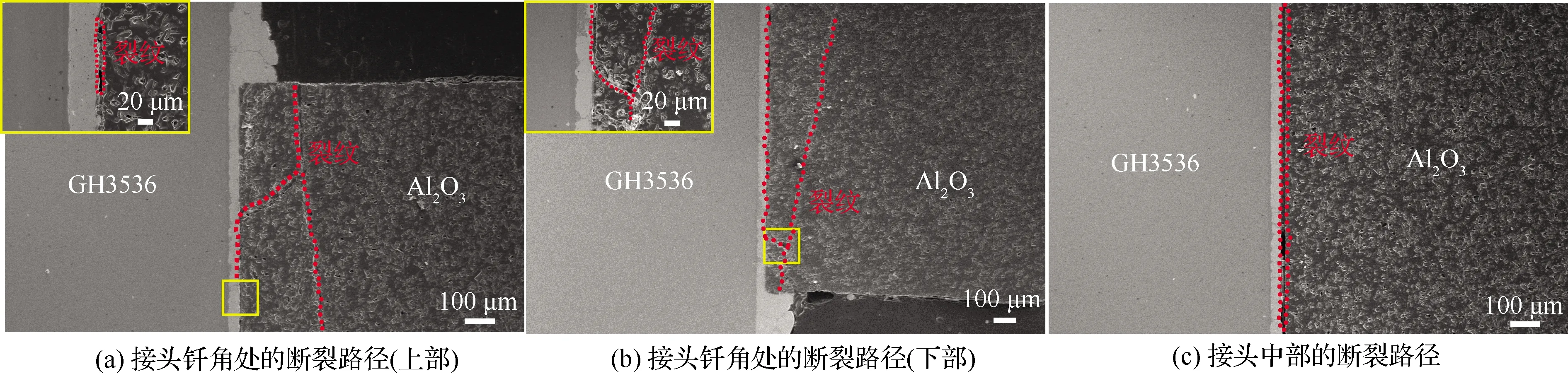

图9是保温时间为10 min,不同钎焊温度下获得的接头断口形貌。如图9(a)和图9(b)所示,当钎焊温度较低时,断口位置主要在AlO陶瓷基体和部分的反应层上,表明温度较低时因界面反应不充分形成的Ti(Cu,Al)O反应层不连续,使该位置成为接头最薄弱的环节,易发生断裂。当钎焊温度为970 ℃时,接头的断裂位置在AlO陶瓷与Ti(Cu,Al)O反应层的界面以及AlO陶瓷基体上,如图9(c)所示。说明随着温度的升高,陶瓷侧的界面反应充分,形成连续致密的反应层,这也是该参数下接头抗剪强度较高的主要原因。当钎焊温度过高时,钎缝中部生成大量脆性的金属间化合物,导致接头的力学性能明显下降,此时接头的断裂发生在钎缝处。图10是钎焊温度970 ℃,保温时间10 min时,二次电子模式下AlO/GH3536接头经剪切试验后的断裂路径形貌图。由图10(a)~图10(c)可知,在剪切力的作用下,裂纹起源于AlO陶瓷基体与Ti(Cu,Al)O反应层的界面处,由于陶瓷与金属间线膨胀系数的不同,陶瓷侧在钎焊过程中易产生较大的残余应力,进而裂纹向陶瓷基体扩展。

图9 不同钎焊温度下的接头断口形貌(保温时间10 min)Fig.9 Fracture morphologies of joints brazed at different brazing temperatures for 10 min

图10 Al2O3/GH3536接头的断裂路径(钎焊温度为970 ℃,保温时间为10 min)Fig.10 Fracture path of Al2O3 ceramic and GH3536 joints brazed at brazing temperatures of 970 ℃ and holding time of 10 min

3 结 论

1) 采用Ag-Cu-Al-Ti钎料钎焊AlO陶瓷与镍基合金GH3536,钎焊接头的典型界面组织为AlO/Ti(Cu,Al)O/Ag(s,s)+AlCuTi+Cu/TiNi+TiFe/GH3536。

2) 随着钎焊温度和保温时间的增加,AlO/液态钎料界面反应更加充分,形成连续致密的Ti(Cu,Al)O反应层;当钎焊温度过高或保温时间过长时,钎缝中部的银基固溶体被AlCuTi化合物占据。

3) 随着钎焊温度的升高和保温时间的延长,接头的抗剪强度呈现先升高后降低的趋势。当钎焊温度为970 ℃,保温时间为10 min时,接头的抗剪强度达到最大值194±10 MPa。此时接头的断裂位置在AlO陶瓷与Ti(Cu,Al)O反应层的界面以及AlO陶瓷基体上。