临界反应距离法微细电化学高效加工大长径比微电极

2022-06-08彭子龙刘聪李一楠兰红波

彭子龙,刘聪,李一楠,兰红波

1.青岛理工大学 山东省增材制造工程技术研究中心,青岛 266520 2.青岛理工大学 工业流体节能与污染控制教育部重点实验室,青岛 266520

随着人类探索空天领域步伐的加快,对微动力系统提出更高的要求。目前,以微型燃气涡轮发动机为代表的新型微动力装置,成为主要研究方向。1997年美国麻省理工学院就已提出微型涡轮发动机的概念,并研制出硅基材料的微型涡轮发动机。微型涡轮发动机性能的进一步提高,使得从硅基材料向性能优异金属合金的过渡成为必要途径。微细加工技术是微小零件加工不可逾越的环节,人们开始尝试特征结构在几百微米尺度的金属微结构的制作方法。哈尔滨工业大学利用微细电火花分层铣削方法制作了镍基高温合金涡轮-压气机一体化转子结构,总长5 mm,叶片高度0.4 mm、叶片厚度0.1 mm。但是加工中存在的电极损耗严重、工具电极频繁更换等问题影响加工精度。

随着微细金属结构制造特种加工方法的深入研究,特征尺寸在几百微米以下的微孔、微槽等基本单元的可靠制造受到普遍关注。直径在100 μm以下的微细工具电极的高效可靠制备更是该领域发展的基础问题。近年来,围绕该问题,全世界研究学者在理论和实验研究方面开展了大量的研究工作,并取得了很多成果。

微细电极的制备技术主要集中在微尺度机械加工方法、电火花反拷加工方法和微细电化学加工方法等。微尺度机械加工方法主要有微细车削和微细磨削两种,Lu和Yoneyama通过精密车削技术,利用三向力传感器对切削力进行了研究,并探讨了减小阻力以提高加工精度的方法,成功制备出直径10 μm以下、长径比小于10的微细电极;Onikura等利用超声振动辅助偏置砂轮端面磨削加工,减小了磨削力,成功加工出直径11 μm、长径比达14的微细轴;为了得到大长径比微细电极,Xu和Wu提出了超声振动辅助无心磨削技术,分析了工件的旋转运动和材料去除过程,成功制备出直径42 μm、长径比高达310的微细电极。机械加工方法属于接触式加工,虽然通过工艺改善可以减小加工中的力学负担,但加工过程对机床精度要求高,集成制造工艺复杂,微尺度加工辅助时间过长等问题仍需改善。

基于微细特种加工技术的电火花加工和电化学加工属于非接触加工,无宏观作用力,在微电极的制备中优势明显。基于微细放电原理的电火花线电极磨削、电火花块电极反拷是最常见的微细电极加工方法,Masuzawa等利用线电极电火花磨削法,使用移动导线作为工具电极,减小了电极损耗的影响,利用微能放电进行逐点去除加工,成功加工出直径2.5 μm的微细电极,并利用在线制作的微电极成功加工出直径5 μm的微细孔,代表了该技术前沿。该方法加工精度高,能够获得大长径比微电极,但加工效率极低,很难满足实际生产要求。

电火花块电极反拷使得工具电极全长参与加工,效率明显提高。Singh等利用电火花块电极反拷法,成功制备出直径170 μm、长径比18的微细电极。但是电极直径不容易控制,加工精度低,而且由于静电力的存在,在直径小于50 μm时,获得大长径比微细电极较为困难;为了避免静电力的影响,Yin等提出了双块电极反拷磨削法,该方法运用两个块电极来平衡电极两侧的静电力,避免了因静电力而引起的微细电极挠曲现象,成功加工出直径46 μm、长径比26的微细电极。但该方法是以双反拷块间距为基准,放电腐蚀后的双侧块电极需要频繁更换,不适用于实际生产。

近年来,电化学加工因其独特的离子溶解去除方式以及加工阴极不损耗的特点受到极大的关注,利用微细电化学加工微细电极的方法层出不穷。Lim等提出电化学加工影响电极形状的两个因素,几何效应和扩散层效应,分析了两因素的影响规律,最终通过控制电流电压等因素,提高了加工的定域性,成功加工出直径50 μm、长径比80的圆柱形微细电极。Han和Kunieda提出了一种线材电化学磨削方法,该方法与电火花线电极磨削类似,使用移动导线作为工具电极来进行电化学加工,减小了工具与工件之间的相对面积,减小了杂散腐蚀对加工电极的影响,成功制备出直径35 μm、长度163 μm的微细电极。Mathew和Sundaram通过刃口电极电化学磨削方法,利用刃口电极的刃口作为加工区域,有效克服传统电解杂散腐蚀定域性差的缺点,并建立了电极直径控制数学模型,成功加工出直径10 μm、长径比高达450的微细电极,但是由于两极相对面积的减小,也使得加工效率大大降低,不适用于生产加工。

目前阶段,以微细工具电极为代表的微细轴加工技术存在以下技术瓶颈:① 随着加工尺度的进一步减小,加工中的各种微观力对加工过程的影响更加显著,如微细电火花块电极反拷过程中,由于静电力的存在,直径小于50 μm时很难获得大的长径比;② 加工效率与加工精度的矛盾日益突出,如电火花线电极磨削技术的点放电材料去除方式,为了获得更高的加工精度,不得不牺牲加工效率;③ 微小的加工间隙对加工稳定性的影响增大,如微区工作液循环、蚀除产物排出困难等。

基于此,提出一种基于临界反应距离可控的微细电化学高效加工微电极方法,利用微秒级脉冲电源,通过加工间隙控制微细电极径向和轴向尺寸,在保证加工精度的同时增大了加工间隙,提高了实验的可操作性和稳定性,并大大提高了微细电极制备的加工效率。该方法设备简单,工艺灵活,较好解决了微细加工中工具电极制备时间长的难题,有望应用于实际生产。

1 加工原理与分析

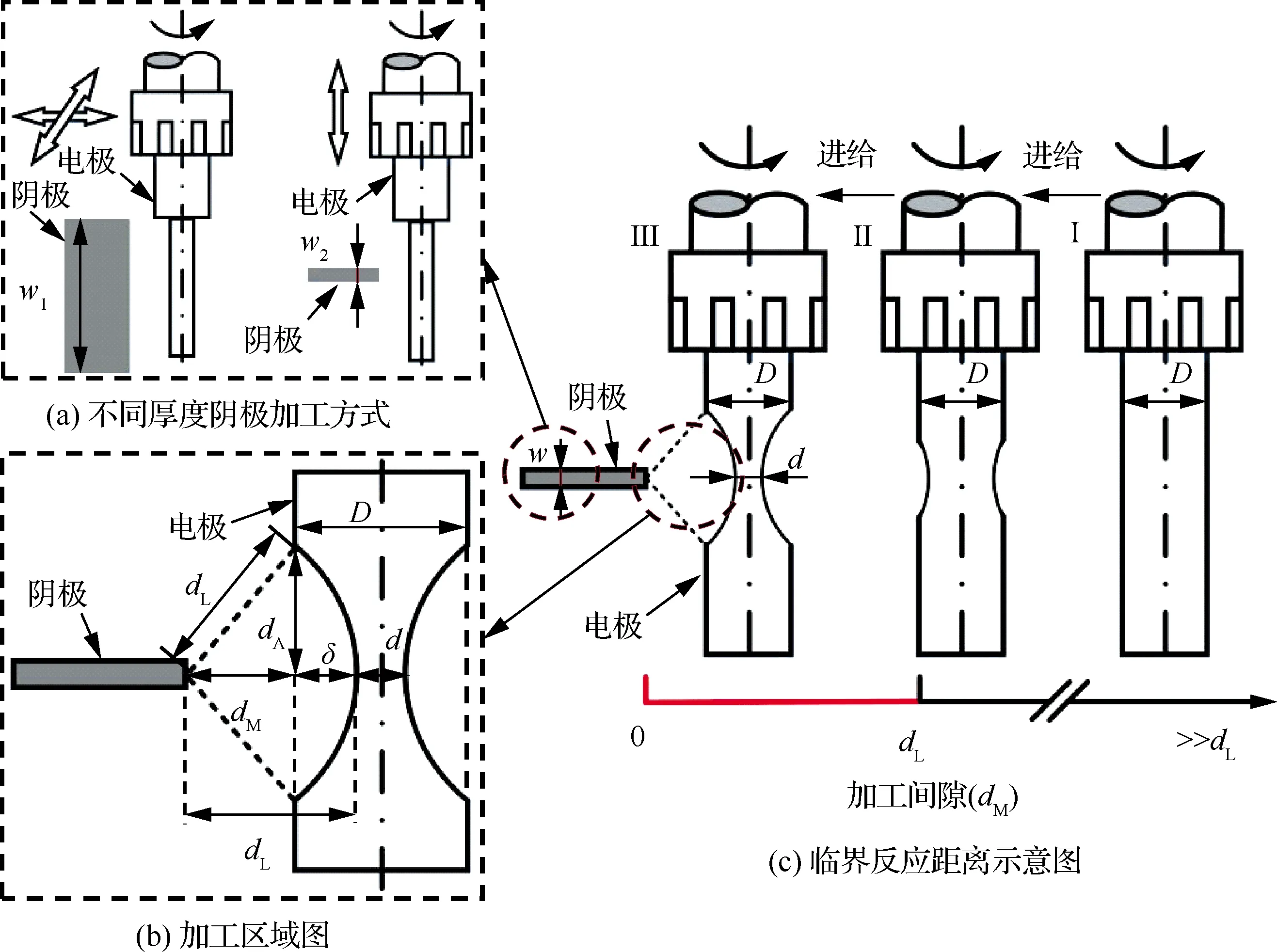

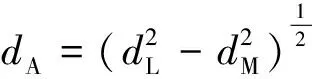

实验中以纯度为99%、直径300 μm的钨丝作为阳极,以NaOH溶液为电解液,用微秒脉冲电源提供能量,通过阳极旋转制备出圆柱状微细电极,其阴极是厚度为的不锈钢片,当采用大厚度阴极时,电极全长参与加工,加工效率高;当采用小厚度阴极时,加工精度高,加工原理图如图1所示。利用临界反应距离的强反应区和弱反应区的蚀除量差异,实现对微细工具电极的尺寸控制。在电极加工中,通过调整阴极厚度,便可以同时兼顾效率和精度两个方面。

图1 临界反应距离法微细电化学加工原理图Fig.1 Mechanism sketch of critical reaction gap μ-ECM

在两极施加电压后,间隙中的电解液使两极形成导电通路,阴极表面开始有气泡(H)产生,工件钨丝表面开始发生阳极溶解反应,实现对阳极的去除加工。阴阳两极发生的电化学反应方程式为

阳极反应:

(1)

阴极反应:

6HO+6e→3H↑+6OH

(2)

总反应:

(3)

由反应方程式可知,加工过程中所产生的氧化物会溶解于碱性溶液中形成钨酸根离子,不会形成沉淀,从而保证微小间隙内反应的持续稳定进行。利用碱性溶液进行钨电极电化学加工处于持续溶解状态,但是不同的加工间隙,会使得材料的蚀除速度存在差异。在临界反应距离前后蚀除速度会存在明显差异,因此控制两极间隙便可以实现电极材料的可控蚀除,实现高效加工。

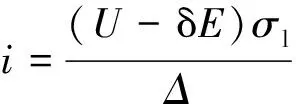

通过上述对电化学反应过程的分析,由于两极间隙的不同,存在一个临界反应距离,使得电极表面不同区域所达到的电流密度存在显著差异。根据欧姆定律,电流密度为

(4)

式中:为阴、阳极之间的电压;δ为阴阳极间极化电极电位总和;为电解液电导率;为电解加工间隙。

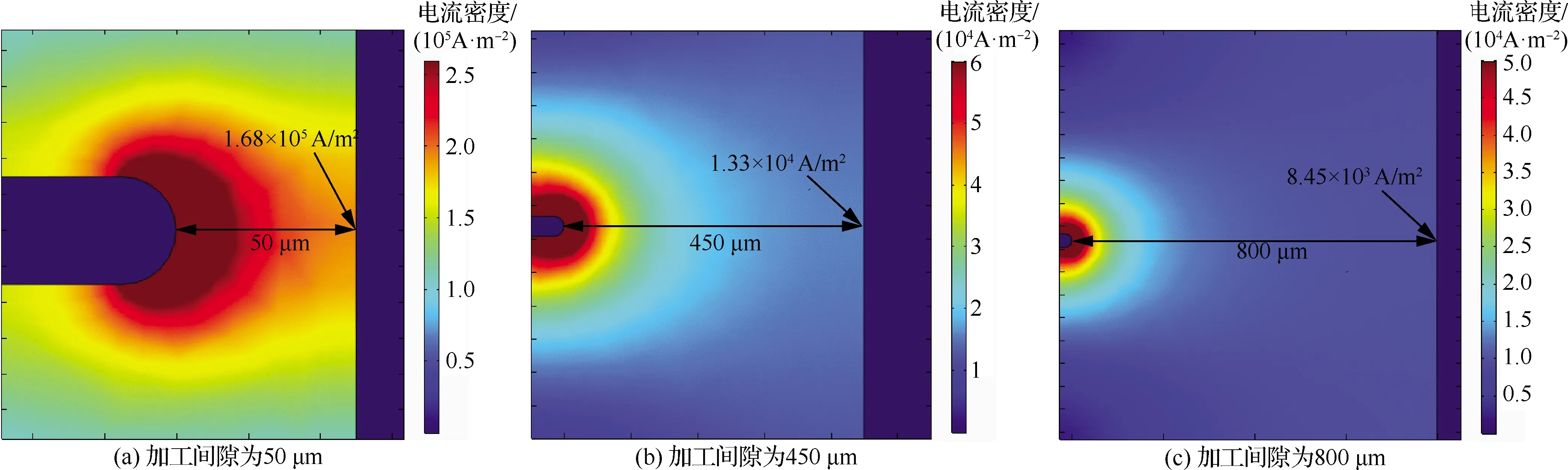

根据式(4)可得,电流密度与施加电压和电解液电导率成正比,与加工间隙成反比。故电流密度随着加工间隙的增大会随之减小,但是能使电极材料发生溶解的电流密度存在一个临界极限。当电流密度大于该临界值时,电极材料被蚀除,会有明显的电化学反应发生,当电流密度小于该临界值时,电极材料蚀除速度十分缓慢,电化学反应非常微弱。因此,在给定的电压和电解液浓度下,加工间隙存在一个临界极限值,使反应强弱存在明显差别。当加工间隙远大于临界值时,如图1(c)中位置Ⅰ所示,电极进入弱反应区,反应十分微弱;随着电极向阴极进给,当加工间隙等于临界值时,如图1(c)中位置Ⅱ所示,弱反应发生;当加工间隙小于临界值时,如图1(c)中位置Ⅲ所示,电极进入强反应区,会有明显的反应发生,电极材料快速被蚀除,但是随着反应的进行,电极材料溶解,加工间隙逐渐增大,增大到临界值时,反应就会变得十分缓慢;如图1(b)的电极所示。此时,电极轴向去除距离可表示为

(5)

加工后电极直径可表示为

=-2=-2(-)

(6)

式中:为电极初始直径;为电极径向去除量。

由式(5)和式(6)可以看出,临界反应距离确定后,通过调整加工间隙,就可以控制电极的径向去除距离,轴向去除距离以及电极直径,故利用该临界值附近的强、弱反应区变换,即可实现确定加工位置的材料蚀除,实现微细电极的快速制备。

2 基于电流密度的临界反应距离仿真

2.1 仿真模型以及边界条件

对不同加工间隙内电流密度大小进行了仿真,分析加工间隙对材料去除的影响。因本文中电极制备利用的是微秒级的脉冲电源,利用电极过程进入稳态后的电化学反应实现加工的,故只考虑电场作用,选择一次电流密度分布进行仿真。

为了方便分析,采用二维数学模型,如图2所示,1为阳极工作边界,2~4为阴极工作边界,其余为自由边界。各边界组成了阳极和阴极之间的封闭区域M,模型中阳极直径为300 μm,阴极厚度为30 μm。综合考虑电化学反应过程中溶液反应离子浓度变化,极间气泡等诸多影响因素,电解液电导率为1.81 S/m,加工电压为6 V。

图2 仿真模型Fig.2 Simulation model

2.2 不同加工间隙的电流密度仿真

电化学加工中,工件阳极和工具阴极均为金属导体,其上电位分布可看作不同电位的等位面,故边界条件为工件阳极=,工具阴极=0,其中:为电场中各点电位;下标a代表阳极;c代表阴极;为阳极表面的电位值。其他边界条件(图2中边界5~10)为

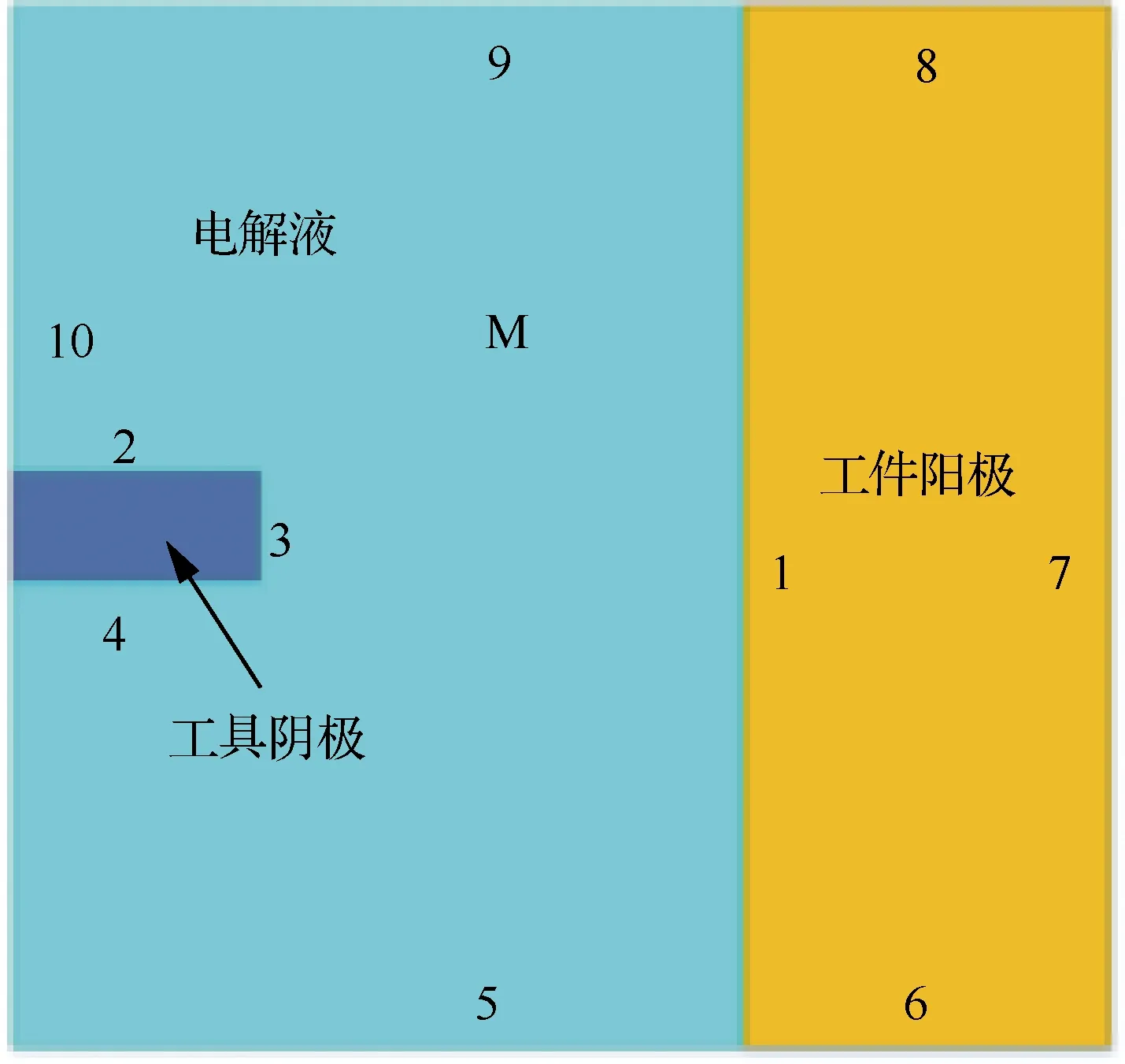

式中:为固定边界的法向方向。将初始边界条件定义后,通过调节两极加工间隙,得到不同加工间隙下的仿真图,如图3所示。可以看出随着加工间隙的增大,电流密度是逐渐减小的,故存在一个加工间隙所对应的电流密度,满足反应发生所需的电流密度。

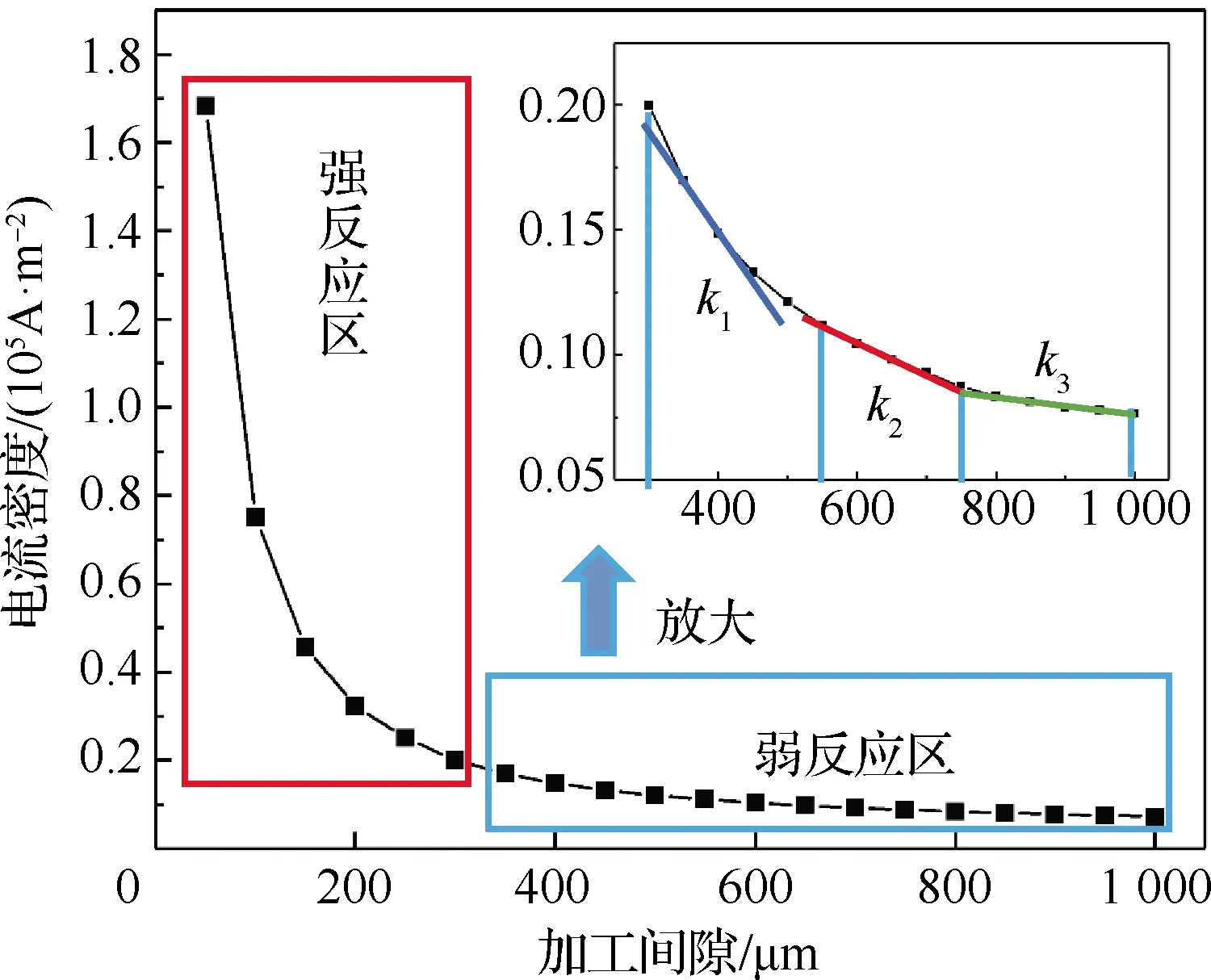

根据上述模型和假设,得到了不同加工间隙下的电流密度规律,如图4所示。可以看出,电流密度随着加工间隙的增大是逐渐减小的,与理论分析相符。根据曲线斜率可以看出,当加工间隙在0~300 μm范围内,曲线比较陡峭,加工间隙变化时,电流密度变化明显;当加工间隙在300~1 000 μm范围内,曲线比较平缓,加工间隙变化时,电流密度变化不大。故将加工间隙在0~300 μm范围内定为强反应区,将加工间隙在300~1 000 μm范围内定为弱反应区。临界反应位置为加工开始或反应结束的位置,故其应该存在于弱反应区内。为了进一步缩小临界位置范围,提高加工精度,将弱反应区进一步放大,可以看出,不同加工间隙区域内所对应的曲线斜率不同,图4中曲线不同区域的切线斜率、、分别为4×10、1×10、8×10,由切线斜率变化可以看出,最大,对应的曲线比较陡峭,最小,对应的曲线近乎水平,故将加工间隙在550~750 μm之间作为临界反应位置是比较合适的。

图3 不同加工间隙的电流密度仿真Fig.3 Simulation diagram of current density with different machining gaps

图4 不同加工间隙的电流密度曲线Fig.4 Current density curve of different machining gaps

3 实验分析

3.1 临界位置的确定

根据上述仿真模拟结果,取不同加工间隙进行实验,两极间电压为6 V,电解液为浓度0.5 mol/L的NaOH溶液,电源周期500 μs,脉宽 250 μs,阴极厚度为30 μm,电极初始直径为300 μm,旋转速度为500 r/min。加工过程中,用示波器测量两极间电压变化。

在不同间隙下加工5 min的电极图片和对应的电压波形如图5所示。从图中可以看出,加工间隙越小,材料去除量越大,在间隙为200 μm和400 μm时,能看出明显的加工区域,如图5(a)和图5(b)所示。当间隙为600 μm和800 μm时,没有出现明显加工区域。但由于反应中的弱腐蚀作用,在5 min时电极被均匀蚀除30 μm左右,表明间隙600 μm之后均处于均匀蚀除状态,如图5(c)和图5(d)所示。而对于550~600 μm之间的距离,也有作为临界反应距离的可能性。对微细加工而言,较大的加工间隙有利于微细加工稳定性和可操作性。因此,基于可用性原则,选择600 μm作为临界反应距离。

图5 不同加工间隙的电极和电压波形Fig.5 Electrode and voltage waveform of different machining gaps

由于电解液等效电阻对极间电阻的影响较大。故两极间隙减小时,两极间的电解液等效电阻会随之减小,极间电压分压也会随之减小。因此,从加工波形上也能看出,当间隙较小时,极间电压值较小;随着间隙增大,电压逐渐接近开路电压6 V。从图5(c)和图5(d)的间隙波形也可以看出,临界反应距离选择600 μm是适合的。

3.2 加工蚀除过程数学模型

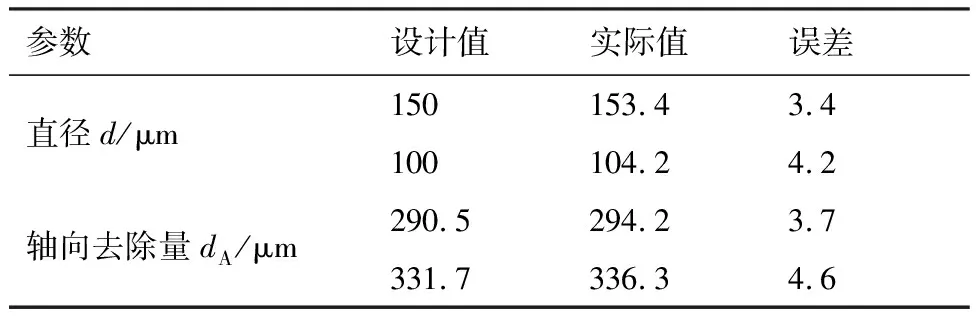

根据图4电流密度的仿真结果得到了不同加工间隙下的电流密度值,由电解的法拉第定律可以推导出电化学溶解速率公式:

(7)

式中:=9.53 cm/mol为阳极材料的摩尔体积,=6为电化学溶解过程中交换电子数;为法拉第常数,其值为96 485.332 89 C/mol。故可以得到溶解速度与反映区域内不同间隙下电流密度的关系式为

=165×10

(8)

因选取的临界反应距离为600 μm,阳极待加工微细电极初始直径为300 μm,去除加工的位置关系如图6所示。可知从待加工电极前

图6 去除加工的位置关系Fig.6 Position relationship of removal process

沿(距阴极450 μm)到临界反应距离(距阴极600 μm)范围内的溶解去除规律是电极制备的重点问题。

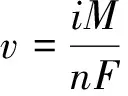

故对加工间隙=450~600 μm范围内的溶解速度规律进行多项式拟合,结果如图7所示,得到加工间隙与溶解速率的拟合公式为

(9)

图7 拟合曲线Fig.7 Fitting curve

实验中从加工过程来看,间隙从450 μm加工到600 μm共用时400 s,取开始加工时刻为=0,此时对应间隙450 μm;取=400 s时,对应间隙值600 μm。可得到不同时刻的溶解速率规律为

()=7238 2×10-0001 1+0556 7

(10)

对不同时刻的溶解速率积分,得到加工去除量规律:

0000 55+0556 7

(11)

式(11)表示了不同时间下的加工去除量规律,图8所示为加工时间400 s以内的径向去除量。

从图8可以看出,加工时间范围在0~120 s左右时,加工速度较快;随着加工的进行,在120~300 s范围内,加工速度有所降低;当加工时间在300~400 s范围内时,此时加工间隙接近于临界反应距离,加工速度更加缓慢。图8中虚线为各阶段变化趋势,可见曲线斜率逐渐变小。

图8 不同时间下的径向去除量Fig.8 Radial removal at different time

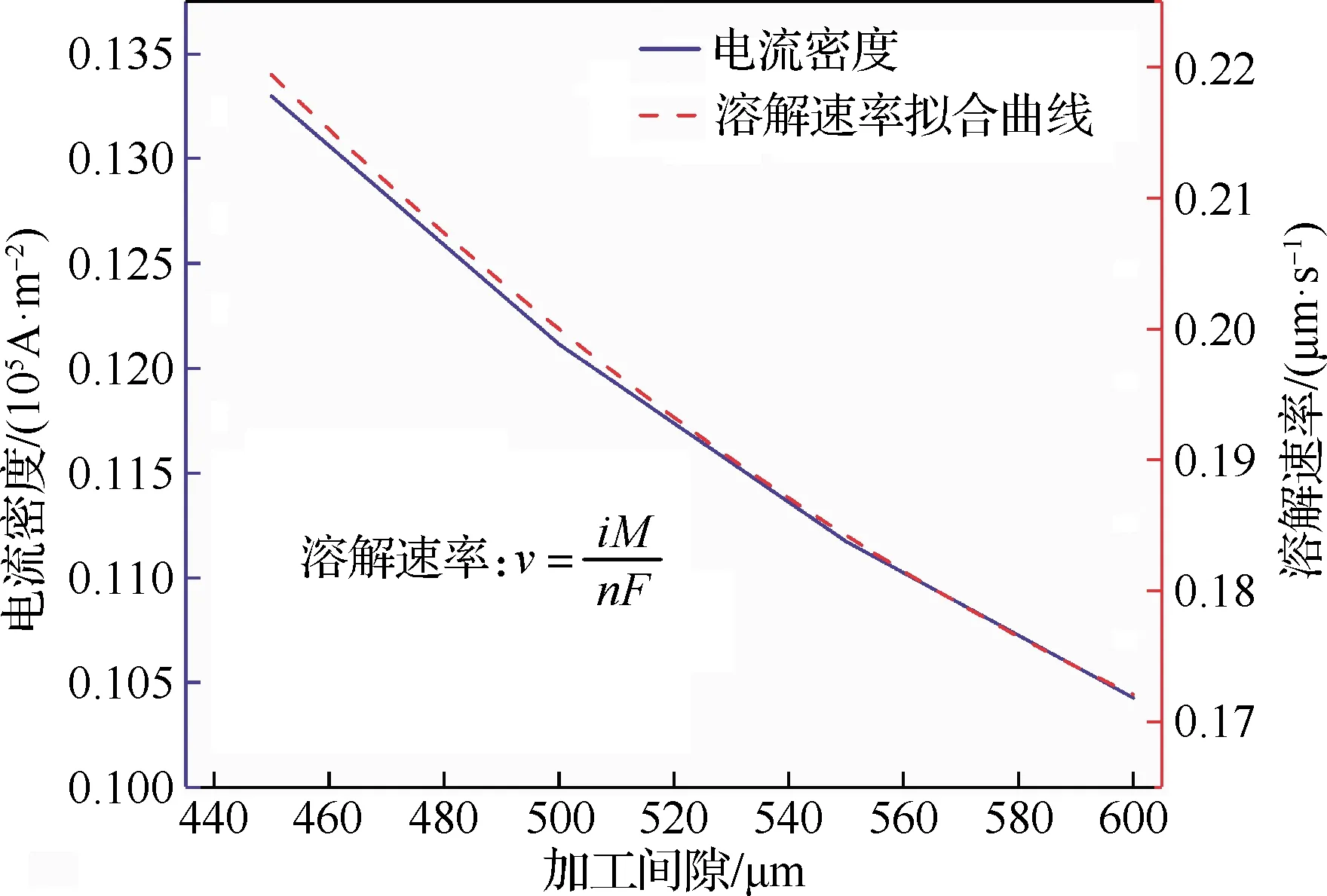

为了验证数学模型,分别取设计直径为150 μm和100 μm的微细电极进行实验验证。通过图8所示去除量规律,当电极初始直径为300 μm时,去除量应分别为75 μm和100 μm,加工时间应分别为158 s和225 s。

实验中取电压6 V,浓度0.5 mol/L,周期500 μs,脉宽250 μs进行加工,临界反应距离为600 μm。被加工电极从临界反应距离分别向阴极进给75 μm和100 μm,加工后得到的电极如图9所示,电极尺寸如表1所示,其实际径向去除量分别为73.3 μm和97.9 μm,误差控制在5 μm以下,验证了上述模型的正确性。

图9 加工后的电极Fig.9 Electrode after processing

表1 电极尺寸Table 1 Electrode size

3.3 工艺参数的影响

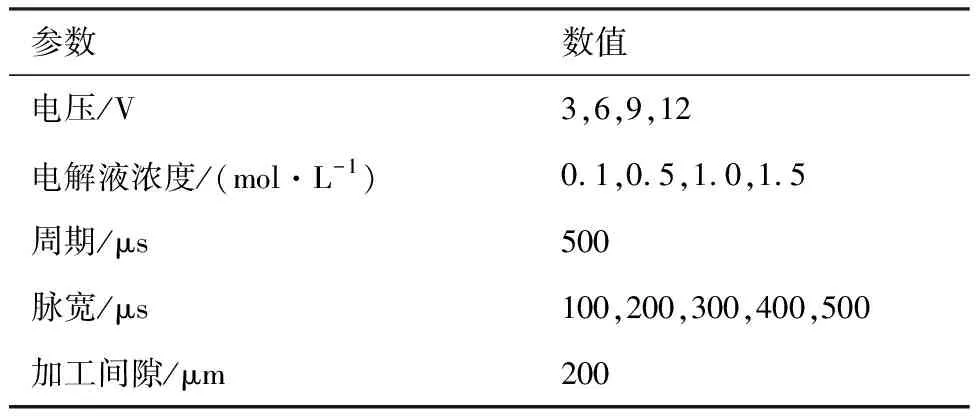

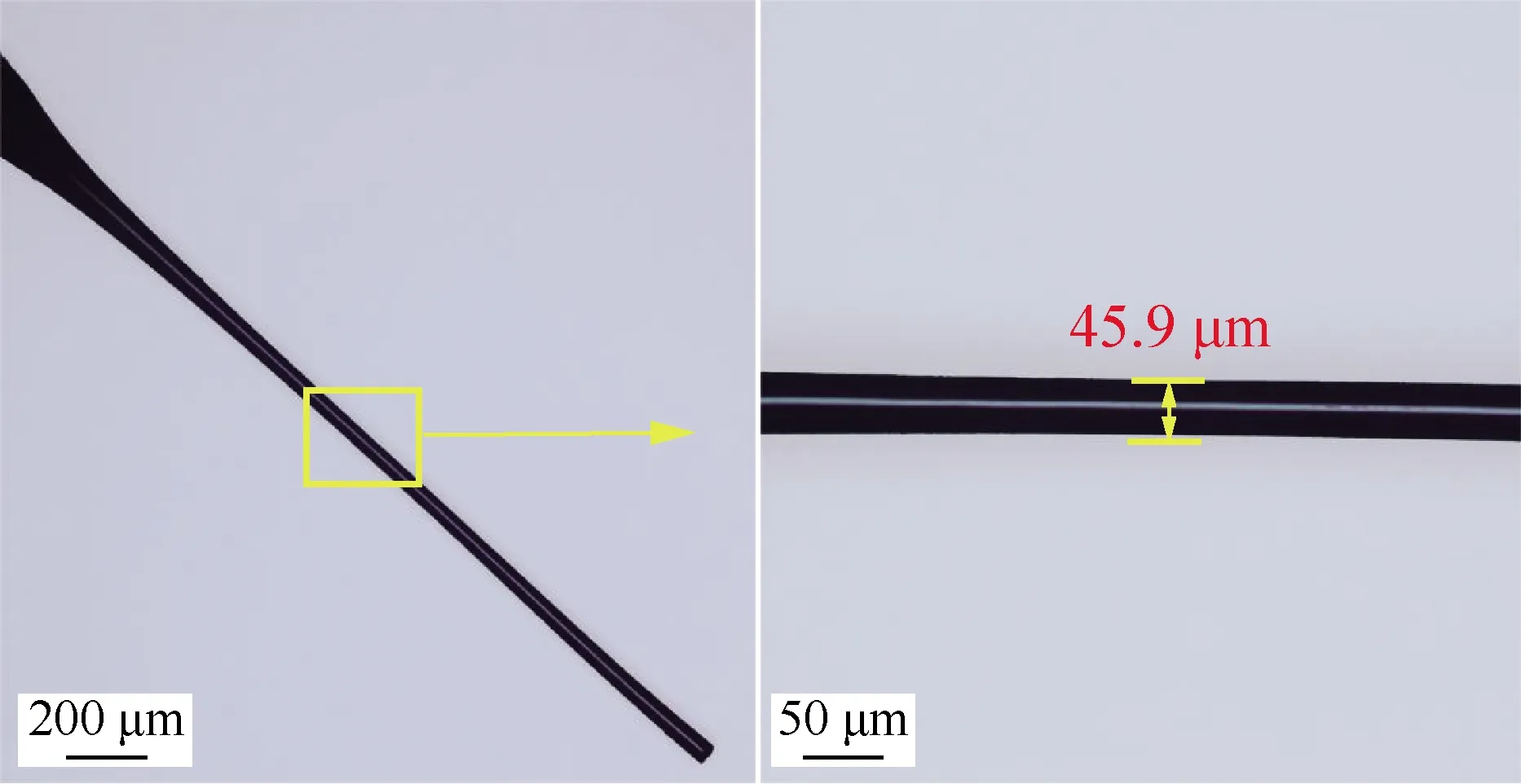

在本节中,研究了微细电化学加工中的工艺参数,如加工电压、脉冲宽度、溶液浓度对电极加工的影响,加工参数如表2所示,在这里,单位时间内去除的体积被定义为材料去除率。

表2 加工参数Table 2 Machining parameter

如图10所示,在电解液浓度(0.5 mol/L)、脉冲周期(500 μs)和加工间隙(200 μm)不变时,在相同电压下,随着脉冲宽度的增大,材料去除率会随之增大,直流加工时去除率达到最大,在脉宽从100 μs增大到500 μs时,其材料去除率的变化量最大为8.3×10mm/min;在相同脉宽下,加工电压对材料去除率的影响与脉冲宽度相似,材料去除率随着加工电压的增大而增大,在电压从3 V增大到12 V时,其材料去除率的变化量最大为1.28×10mm/min,可以看出电压对材料去除率的影响更大,可以通过调整电压去获得更大的材料去除率。

图10 工艺参数对材料去除率的影响Fig.10 Effect of process parameters on material removal rate

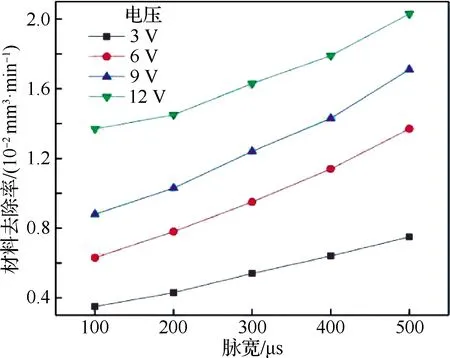

加工过程中,溶液中OH离子的多少直接影响反应速度的快慢,因此电解液浓度的高低对材料去除率有显著的影响。如图11所示,在电压6 V、周期500 μs、脉宽200 μs、加工间隙200 μm条件下,随着浓度的增大,材料去除率明显增大,同时加工电极直径的误差也随之增大,故为了保证加工精度,尽量选择低浓度进行加工。因此,在实验中要根据实际加工要求选择加工电压,脉冲宽度和电解液浓度,以获得稳定的加工效果。

图11 浓度对材料去除率的影响Fig.11 Effect of concentration on material removal rate

3.4 微电极加工

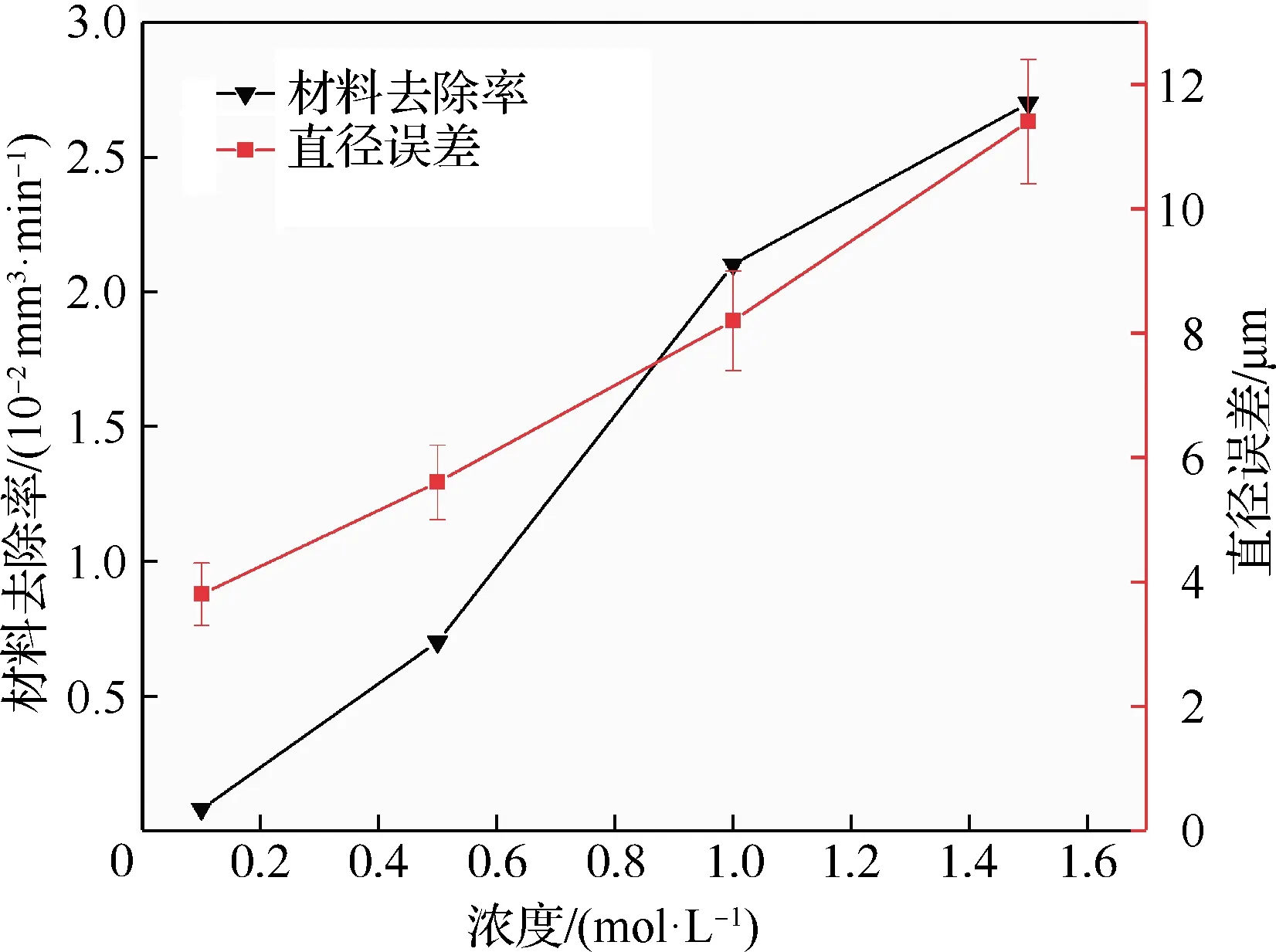

在微细电极加工实验中,为了获得更高的加工效率,可通过调节阴极厚度为3 mm使得电极全长参与加工,如图12所示,将直径300 μm的电极加工到50 μm左右,实际加工电极直径为45.9 μm,加工时间为5 min,材料去除率高达0.027 mm/min,但是随着电极直径减小,电极的刚度随之减小,旋转的离心力会使得电极底部发生挠曲断裂,所以该方法很难稳定加工出直径小于50 μm的电极。

图12 加工后微细电极Fig.12 Micro electrode after processing

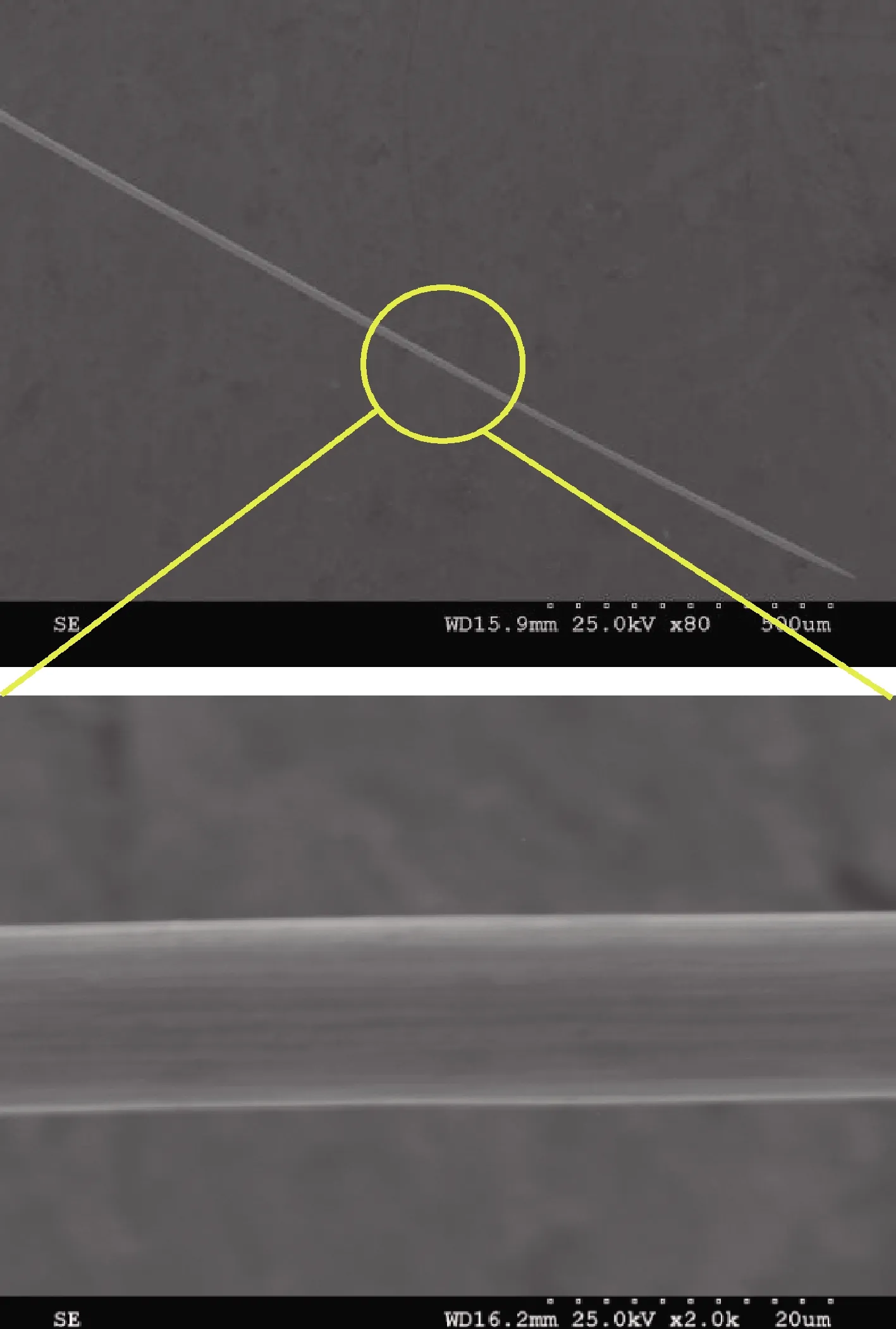

为了获得直径更小的电极,先将电极全长参与加工,进行大体积去除至直径50 μm,再用厚度为30 μm的阴极进行精加工。相同加工参数下,将加工间隙定为455 μm,并在轴向上进行向上提拉,理论得到直径10 μm的电极,加工时间20 min,实际加工电极如图13所示,该电极平均直径为10 μm且较为均匀,长径比可达200∶1。

图13 加工的直径为10 μm的电极Fig.13 Fabricated electrode with diameter of 10 μm

从电极加工效率方面看,将直径300 μm的电极加工到50 μm,单独用厚度为3 mm的阴极进行加工时,电极全长参与加工,加工时间为5 min,其材料去除率可达2.7×10mm/min;单独用厚度为30 μm的阴极进行加工时,加工时间为110 min,材料去除率为1.2×10mm/min,加工效率太低。

故将上述两种方法组合,先用3 mm阴极进行粗加工,再用30 μm阴极进行精加工,在保证精度的同时,该方法材料去除率可达0.007 mm/min,与超短脉冲电化学加工、高频窄脉冲电化学加工、传统微细电火花加工等工艺相比,加工效率提高了10倍以上,如图14所示。

图14 加工电极材料去除率对比Fig.14 Comparison of removal rate of processed electrode material

4 结 论

1) 提出一种基于临界反应距离控制的微细电极在线高效制备方法。该工艺方法在强碱性电解液及微秒级脉冲电源条件下,实现了微细工具电极的微米级去除加工,减小了微细电极制备对设备精度的依赖性。

2) 基于间隙电流密度仿真结果,建立了材料蚀除过程的数学模型,模型较好地指导工艺实验,去除精度在5 μm以内。

3) 通过该方法成功制备出直径10 μm,长径比大于200的微细圆柱电极,实现了微细电极的快速制备,相对于传统微细电极制备方法,加工效率提高了一个数量级。