基于Realizable k-ε模型的叶盘通道电解加工多场耦合分析

2022-06-08张聚臣李世成刘洋李兴林

张聚臣,李世成,刘洋,李兴林

1. 合肥工业大学 机械工程学院,合肥 230009 2. 南京航空航天大学 机电学院,南京 210016

整体叶盘是先进航空发动机的核心部件,其叶片扭曲、叶盘通道狭窄、材料难加工,已成为机械加工领域的世界性难题之一。电解加工(Electrochemical Machining,ECM)具有不受材料硬度影响、工具无损耗、材料去除速率高、加工表面质量好等优势,已成为整体叶盘加工的首选方法之一。整体叶盘电解加工首先预加工出叶片间的通道,然后进行叶片型面电解精加工。其中叶盘通道电解加工是整体叶盘电解加工的关键步骤之一,只有该工序留出均匀的加工余量才能进行叶片型面电解精加工。如果叶盘通道电解加工后工件的余量分布不均匀,则会增加型面精加工的难度,甚至导致整体叶盘电解加工无法达到精度要求。

为了揭示电解加工各物理场之间的耦合机理,分析电解加工成形过程,国内外学者开展了广泛的试验和建模仿真研究。韦树辉等优化叶盘通道电解加工的阴极径向进给方式,成功加工出两侧余量分布较为均匀的整体叶盘通道。廖德平等采用侧面绝缘和不绝缘的2种工具阴极进行叶盘通道电解加工对比试验,结果表明,对工具阴极侧面绝缘处理后,工件余量分布的均匀性提高明显。张矿磊等通过试验手段分析电解液流场的均匀性对加工稳定性和工件表面质量的影响,并得出正流式加工比反流式加工间隙内电解液更加均匀。周小超等通过仿真获得了S流道内气泡率、温度、电导率和电流密度的分布情况,分析发现电解加工中产生的氢气对加工精度影响明显。陈远龙等的研究表明随着电解液进液口流速增大,加工间隙会更加均匀。江伟等开展了高频脉冲电解加工的多物理场耦合仿真,获得加工间隙内电解液电导率、气泡率随加工时间的变化曲线。Zhou等研究电解加工中电解液的温度分布对加工间隙内参数分布和轮廓成形精度的影响。Liu等研究电解液温度和氢气气泡率的变化对反锥形孔加工精度的影响,并通过构建多物理场模型,进一步优化参数提高反锥形孔加工的成形精度。日本东京理工大学的Fujisawa等针对压气机叶片的电解加工建立三维多场耦合模型,并预测了叶片的成型轮廓。德国亚琛工业大学Klocke等的研究表明,当工件表面的法向与进给方向的夹角大于45°时,多场耦合仿真的尺寸预测精度要优于传统的cos(为阴极进给方向与阳极表面该点法线方向之间的夹角)法。波兰华沙理工大学的Dabrowski和Paczkowski建立了振动叶片型面电解加工的二维多物理场耦合数学模型,获得了电解液流道内压力、流速、电流密度等多组参数,并通过迭代计算预测整体构件叶片型面的成型轮廓,其预测数据与试验实测的误差小于20 μm。印度威尔斯大学的Jerin和Karunakaran提出一种曲面电解加工的多场耦合模型,并将该模型用于设计工具阴极和优化加工参数。

叶盘通道电解加工的加工间隙扭曲狭窄,参数分布明显随时间变化,导致建立叶盘通道电解加工过程的数学模型困难。目前,国内外学者针对叶盘通道电解加工过程建立的数学模型大多为单一物理场,无法综合反映电解加工过程中各物理场特征之间的耦合关系。本文针对叶盘通道电解加工流道复杂、流速变化剧烈的特点,基于Realizable-湍流模型(可实现性-湍流模型)建立流场模型,并根据不同物理场之间的参数传递关系建立包含流场、电场、电化学反应场、温度场的多物理场耦合模型,通过仿真软件分析电解加工过程中温度、电解液氢气体积分数、电导率等重要参数对工件表面形貌的影响,揭示叶盘通道电解加工过程中阳极材料的溶解规律,以期实现对叶盘通道电解加工参数的优化。

1 几何模型

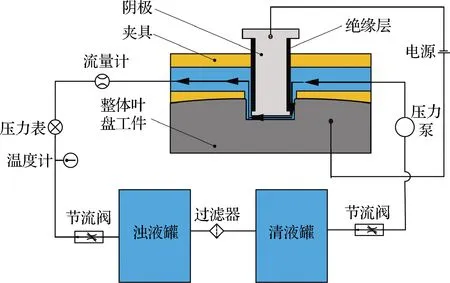

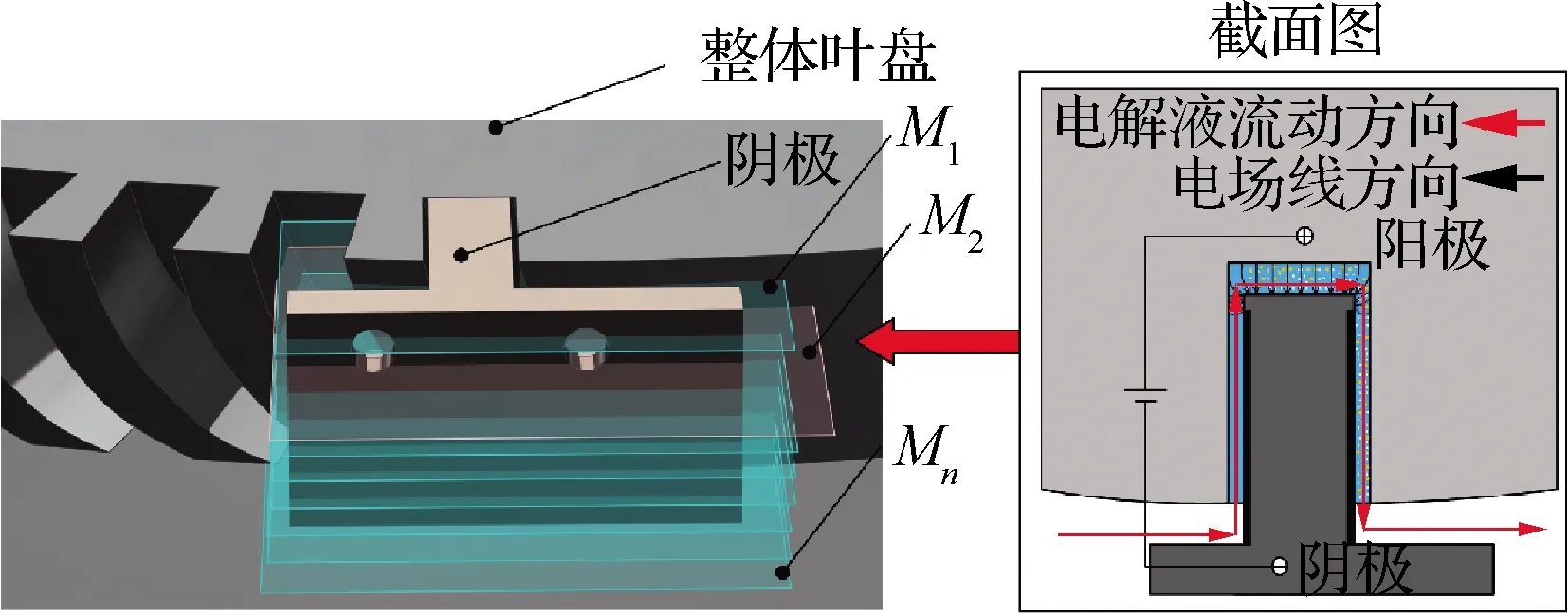

叶盘通道电解加工的原理如图1所示。加工时,整体叶盘保持固定不动,阴极沿整体叶盘的径向匀速直线进给,利用阳极溶解原理加工出叶盘通道;当阴极停止进给后,电源断开,电解液停止供给,阴极退回到初始位置,整体叶盘旋转一定角度后,继续加工下一个通道。

图1 叶盘通道电解加工原理Fig.1 Principle of blisk tunnel ECM

2 多物理场耦合模型建立

2.1 多物理场耦合关系

叶盘通道电解加工多物理场之间的耦合关系如图2所示:① 电场对温度场的影响:阴阳极之间施加的电压会产生电解电流,电流产生电化学热和焦耳热,影响温度的分布;② 温度场对电场的影响:电解液的温度影响其电导率,进而影响电解液中电场的分布;③ 电场对反应间隙的影响:电场的分布影响电极反应的剧烈程度,进而影响材料的电化学溶解过程;④ 反应间隙对流场的影响:加工间隙的动态变化影响电解液的流场分布;⑤ 电场对流场的影响:阴极表面附近产生大量的氢气,影响电解液的流场;⑥ 流场对电场的影响:

图2 电解加工多物理场耦合关系Fig.2 Multi-physical coupling relationship of ECM

电解液中氢气的分布影响电解液电导率的分布,改变电解液中电场的分布;⑦ 流场对温度场的影响:加工间隙内电解液的流速分布影响对流换热效应,从而改变温度场的分布;⑧ 温度场对流场的影响:电解液的温度分布影响电解液的黏度,进而改变电解液的流场分布。

2.2 流场建模

电解加工过程中同时生成气体和不溶性氢氧化物沉淀,因此电解液的流场实际为固、液、气三相流,但因固体产物体积较小,对加工过程影响较小,故可以将电解液流场视为气液两相流。

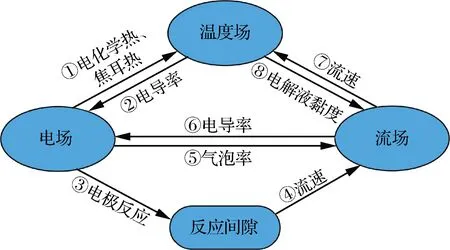

根据已知实际加工条件,电解液入口流速=16 m/s;水力直径=3 mm;30 ℃水的运动黏性系数=0.80×10m/s,可知雷诺系数为

(1)

式中:为雷诺系数;为电解液入口流速;为水力直径。从式(1)可以得出>>2 300,故流场类型为湍流,加工间隙内流场为湍流状态。

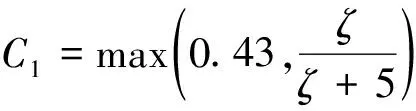

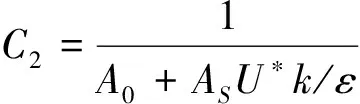

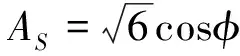

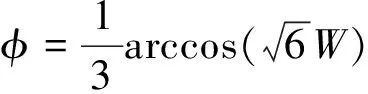

现有的电解加工多场耦合模型采用的湍流模型一般为标准型-,标准型-在研究流速变化较大、模型较为复杂的流场时,其仿真精度有所下降。对此,不断有学者对-模型进行改进,Shih等提出Realizable-湍流模型。该湍流模型已被证实更适合流域结构复杂、流速变化剧烈的场合。

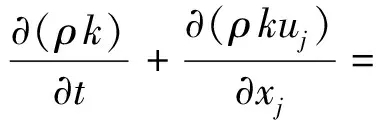

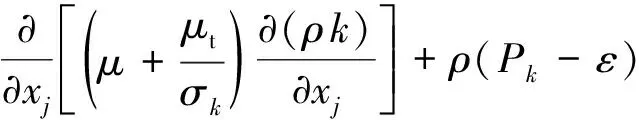

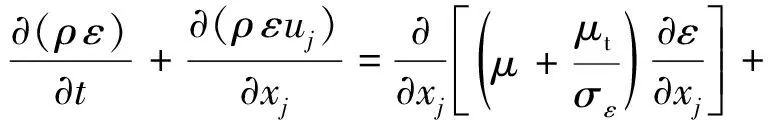

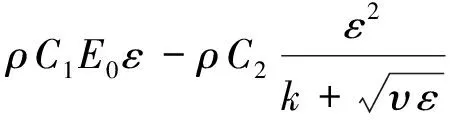

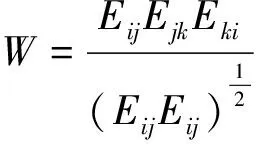

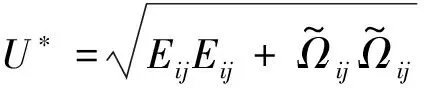

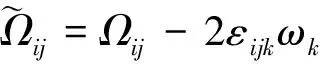

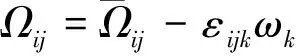

湍流动能和湍流耗散率的约束方程为

(2)

(3)

其中:

(4)

(5)

(6)

(7)

(8)

(9)

(10)

(11)

在湍流气泡流模块中,假设电解产生的气体遵守理想气体状态方程,电解液的温度保持不变,电流效率近似为常数。电解液电导率和电解液温度以及气泡率之间的关系为

=[1+(-)][1-]

(12)

式中:为电解液电导率;为电解液初始电导率;为电导率温度系数,取值一般为0.02~2.00,本文取=0.02;为电解液初始温度;为气泡率对电导率的影响指数,=1.5~2.0,本文取=2.0。从式(12)可以看出氢气体积分数增加,会引起电解液电导率下降;相反,电解液温度升高,会引起电解液电导率上升。

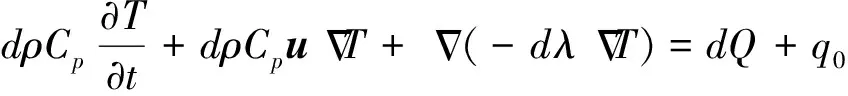

电解加工中氢气主要在阴极表面析出,根据法拉第定律得到阴极电极表面单位时间内、单位面积上产生的氢气量为

(13)

式中:为单位面积上产生的氢气量;为氢气的摩尔质量;为电流密度;为法拉第常数。

2.3 电化学反应

电解加工过程的电极反应,即在电极/溶液界面进行的电化学反应,包含氧化反应和还原反应两部分。氧化反应使阳极金属失电子产生金属阳离子,并使极少量水分子失电子生成氧气,其中氧气量较少,可以忽略。化学反应式为

Me-e→Me+

(14)

2HO-4e→4H+O(g)↑

(15)

式中,M为金属元素;为其金属离子的化合价。

阴极处发生还原反应,水分子得电子还原为氢气,氢气气泡随电解液流动,从出口流出。化学反应式为

2HO+2e→H(g)↑+2OH

(16)

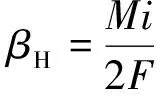

2.4 电场建模

在电解加工过程中,电场分布状态是影响反应进行的核心因素之一,电解液的电导率受温度和氢气的影响,影响加工间隙内电场分布。由于新的电解液不断流入加工间隙,故假设电解液浓度不发生变化,仅考虑电阻极化与电化学极化的影响,假设加工间隙内电场为稳恒电场且电解液各向同性,则由电场理论可知,电位分布符合拉普拉斯方程为

(17)

式中:为电场电位。

当电解达到平衡状态时,根据欧姆定律和法拉第定律可建立工件溶解速度的基本方程

=

(18)

式中:为电流效率;为电流密度;为阳极金属的体积电化学当量(只与元素质量电化当量和电解液浓度有关)。

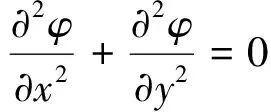

2.5 温度场建模

加工间隙内电解液的温度分布可由对流-扩散方程描述为

(19)

流道内产生的焦耳热为

=

(20)

式中:为电场强度梯度;为局部电流密度。

阴极和阳极表面边界的对流热通量大小为

=(-)

(21)

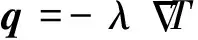

式中:为对流热通量大小;为换热系数;为外部温度。

根据第二类边界条件可得对流热通量为

(22)

3 仿真分析

3.1 模型建立

图3为叶盘通道电解加工的三维模型图。为了精确表征加工区域内的电解液流速,建立二维模型,其中阴极和阳极的材料分别为不锈钢和高温合金,从上到下截取个截面(依次命名为,,…,),抽取其中一个截面进行重点分析与仿真研究。叶盘通道电解加工中涉及气液固三相流,由于阳极产物大多为絮状物,可以被高速流动的电解液带走,且所占的体积比很小,实际加工中可以忽略其影响, 因此,流场可简化为气液两相流。

图3 通道电解加工三维模型Fig.3 3D model of tunnel ECM

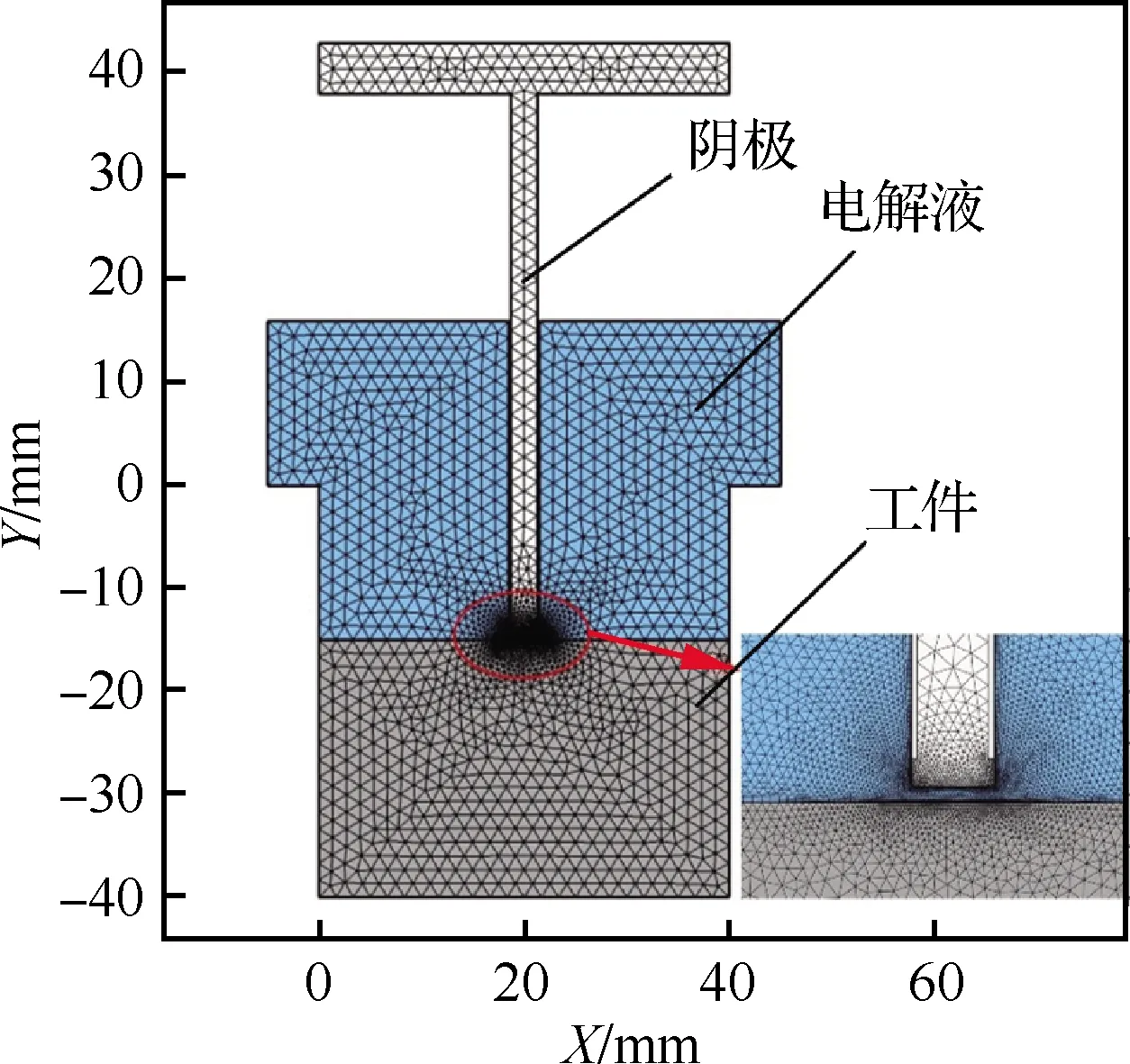

基于以上的多场耦合模型,利用COMSOL Multiphysics 开展叶盘通道电解加工的多物理场耦合仿真。仿真的二维模型及网格划分如图4所示,模型包含阴极、工件和加工间隙内的电解液3个区域,加工间隙网格做加密处理,电解液区域采用流体动力学网格。

3.2 参数设置

部分仿真相关参数如下:初始温度为303.15 K,入口压力为0.2 MPa,进给速度为0.5 mm/min,电解液初始电导率为7.6 S/m,加工电压为20 V。定义变量,建立氢气气体质量通量计算公式和电解液电导率计算公式。

图4 模型的网格划分Fig.4 Mesh generation of model

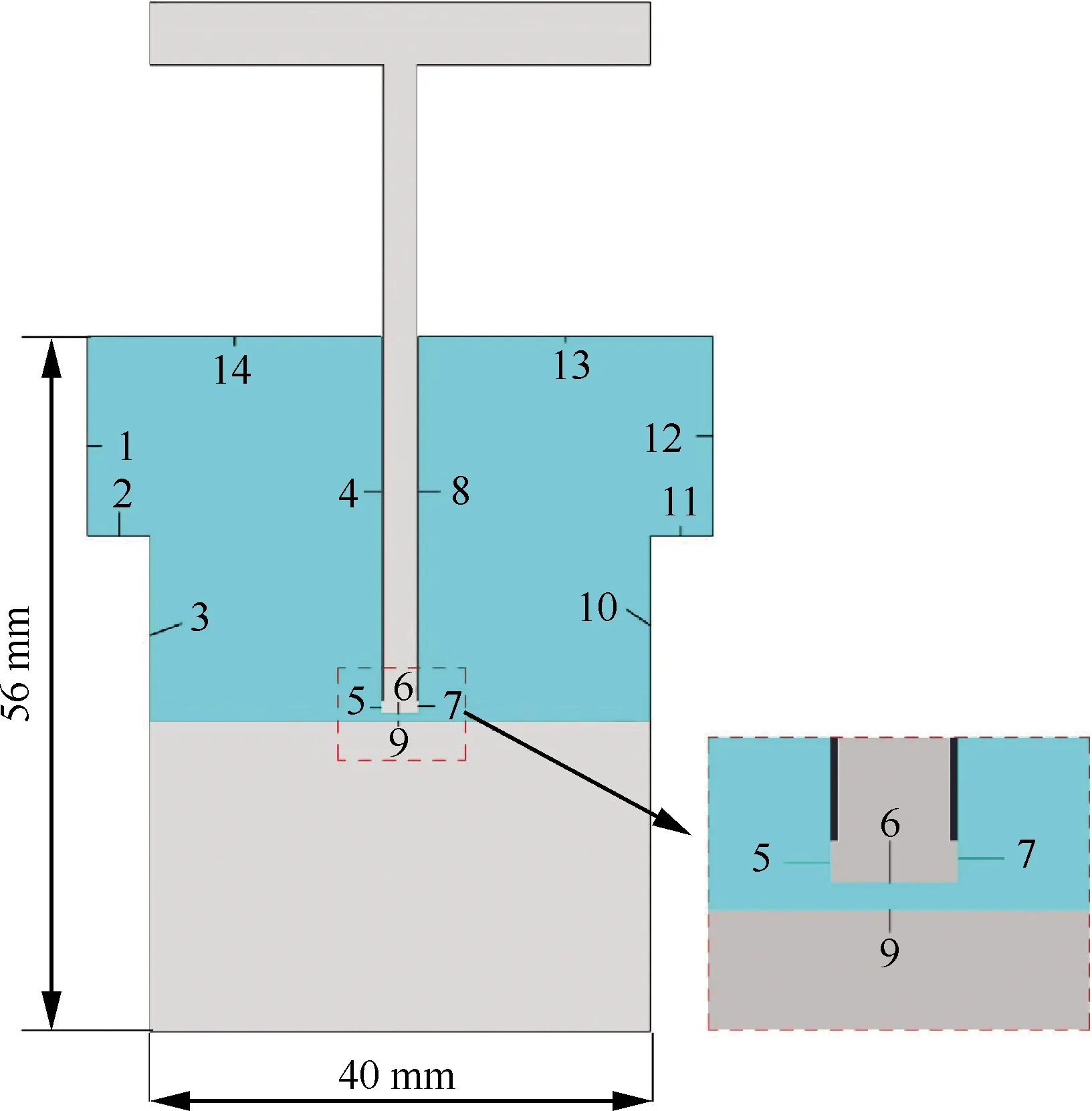

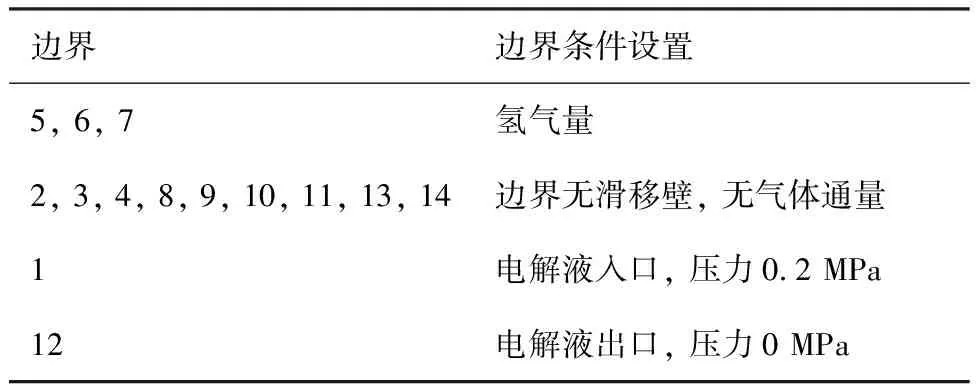

3.3 边界条件设置

仿真的边界条件设置如图5所示。对应图5的边界编号,仿真中所涉及的具体边界条件设置如表1~表3所示。

图5 几何模型的边界定义Fig.5 Boundary definition of geometric model

表1 流场边界条件设置

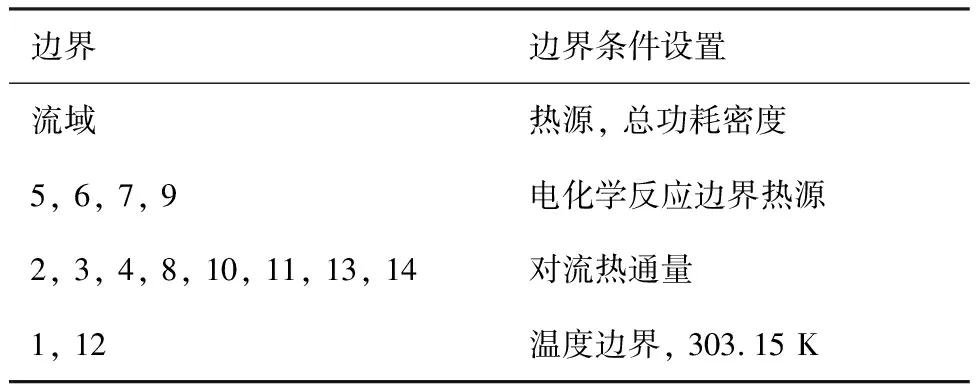

表2 温度场边界条件设置Table 2 Boundary conditions setting of temperature field

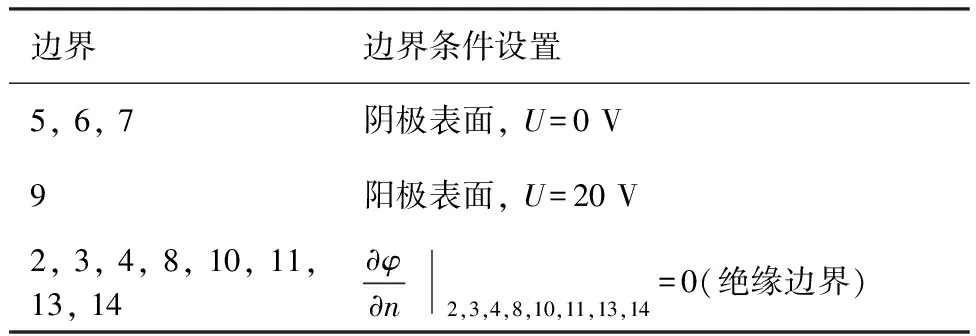

表3 电场边界条件设置Table 3 Setting of electric field boundary conditions

3.4 多场耦合仿真结果分析

基于以上的模型,通过COMSOL Multiphys软件仿真平台开展了叶盘通道电解加工多场耦合仿真计算,计算总用时1 h 45 min 44 s。

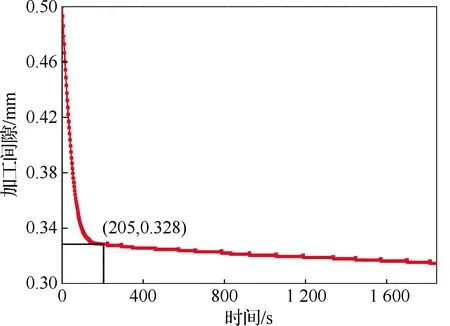

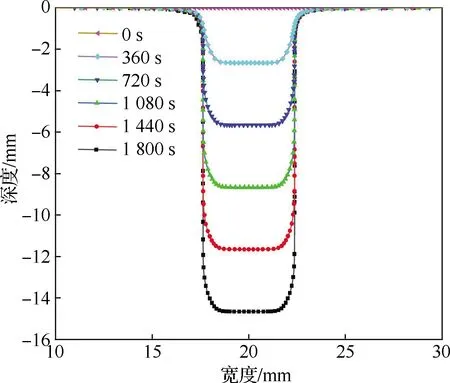

加工过程中,端面加工间隙变化如图6所示。由图可知,端面加工间隙随着电解加工的进行而迅速减小,最后逐渐趋于平衡,在加工约205 s以后,端面加工间隙基本不再发生变化,达到平衡间隙。

图6 端面加工间隙随时间的变化Fig.6 Change of end machining gap with time

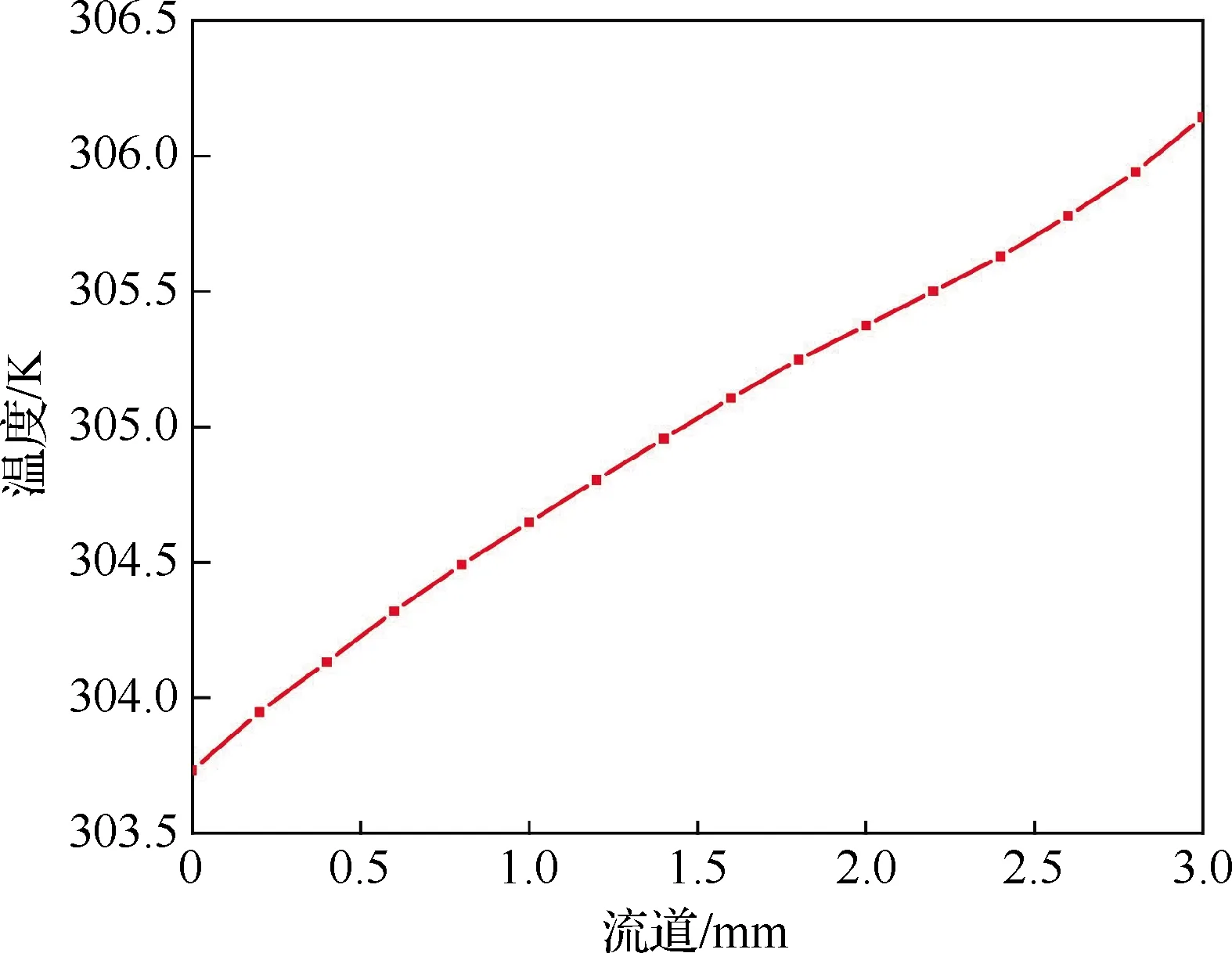

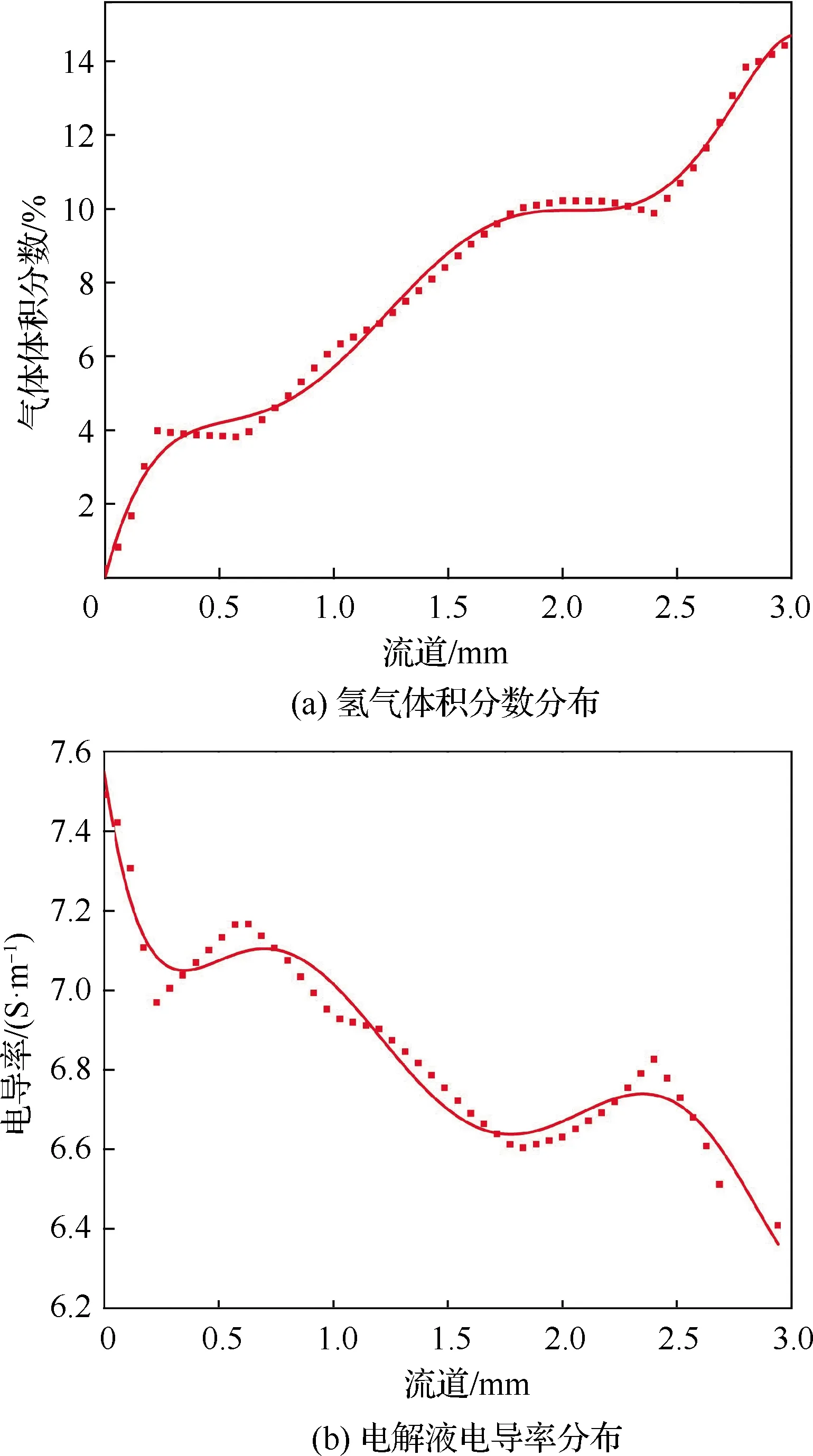

电解加工过程中,阴极附近的温度分布、氢气体积分数分布和电解液电导率分布如图7、图8所示。由图7可知流道内温度沿电解液流动方向呈上升趋势,由图8可知氢气体积分数沿电解液流动方向大致呈上升趋势,电解液电导率沿电解液流动方向大致呈下降趋势。

图7 阴极附近的温度分布Fig.7 Temperature distribution near cathode

图8 阴极附近氢气体积分数和电解液电导率分布Fig.8 Volume fraction of hydrogen and conductivity distribution of electrolyte near cathode

由电解液电导率计算公式(12)可知,电解液电导率受氢气体积分数和温度共同影响,电解液电导率随着氢气体积分数增大而减小,随着温度上升而增大。但从仿真结果来看,加工区域流道内的温度变化幅度较小,对电解液电导率影响很小,并未引起电解液电导率的上升;电解液电导率随着氢气体积分数的增加而下降,且整个流道内电解液电导率均低于初始电解液电导率。

图9为仿真所得的叶盘通道轮廓随时间变化图,可知叶盘通道加工阳极轮廓随时间的变化过程。通过多物理场耦合仿真得出端面平衡间隙约为0.33 mm。

图9 叶盘通道轮廓随时间的变化Fig.9 Variation of simulation profile of anode with time in blisk tunnel ECM

作为对比,端面间隙可以用经典的平衡间隙公式计算,该公式假设电解液电导率在间隙内均匀分布,且忽略温度、气泡率等因素对电导率的影响:

(23)

式中:为端面间隙;为阴极进给速率;为加工电压;近似为分解电压。由式(23)可计算出端面平衡间隙的理论值约为0.45 mm。

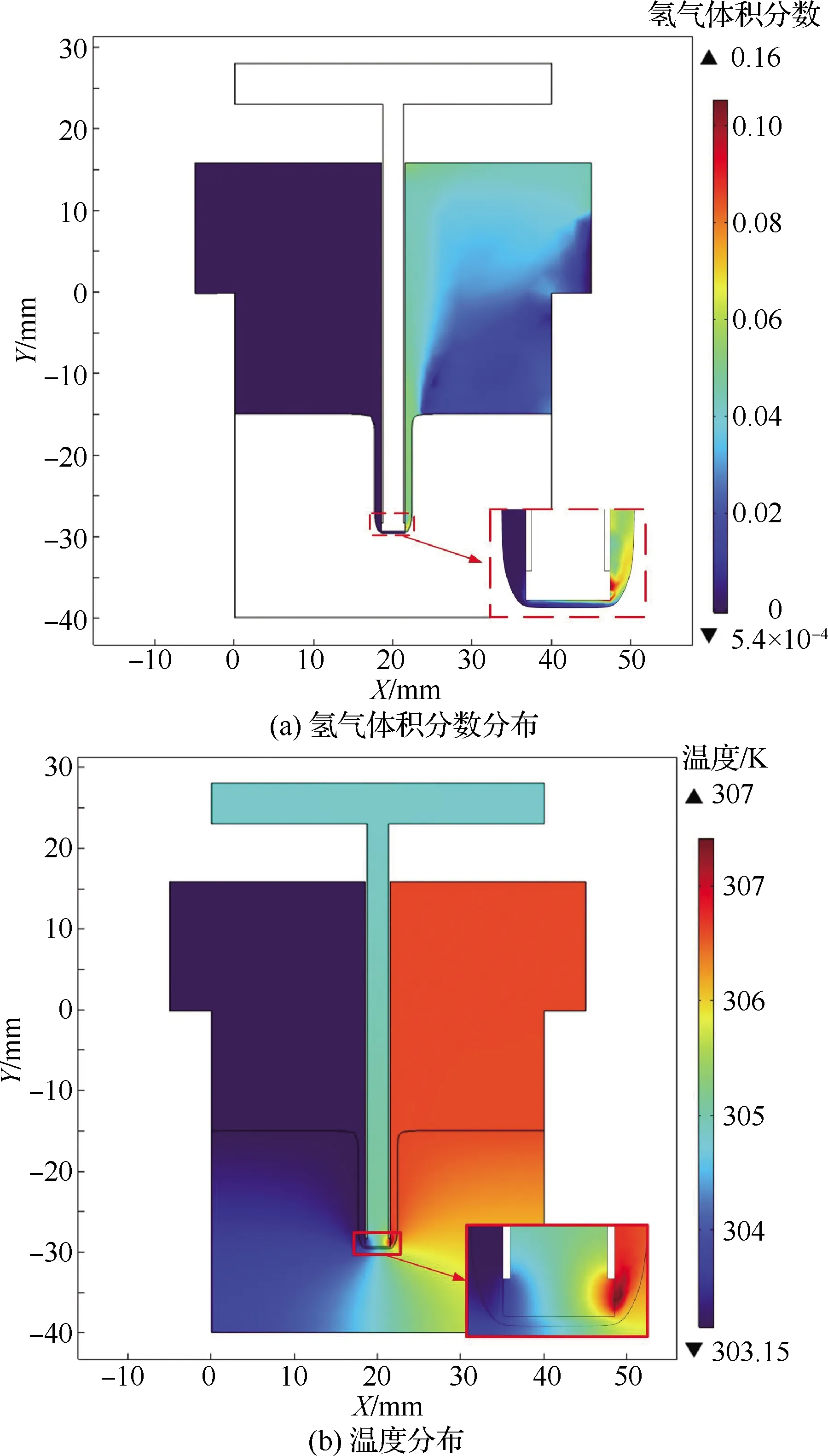

图10 加工1 800 s后流域内氢气体积分数和温度分布Fig.10 Volume fraction of hydrogen and temperature distribution in the source after 1 800 s ECM

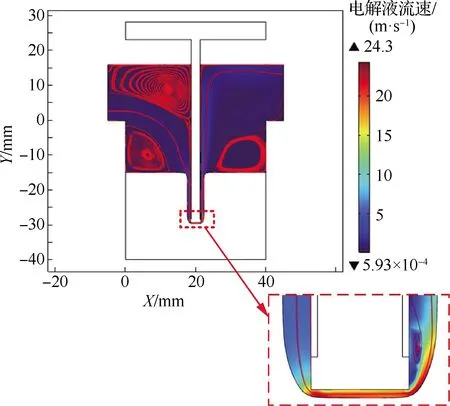

由图10(a)的局部放大图可以看出叶盘通道轮毂(电解液出口侧)的氢气体积分数明显较高,而且从图10(b)的局部放大图可知在相同位置的温度也较高。图11为间隙内电解液流速分布,从图11可知加工区域各处流场的分布情况,在叶盘通道轮毂(电解液出口侧)产生了涡流现象。涡流导致此处的电解液无法及时更新,导致氢气堆积和电解液温度升高。

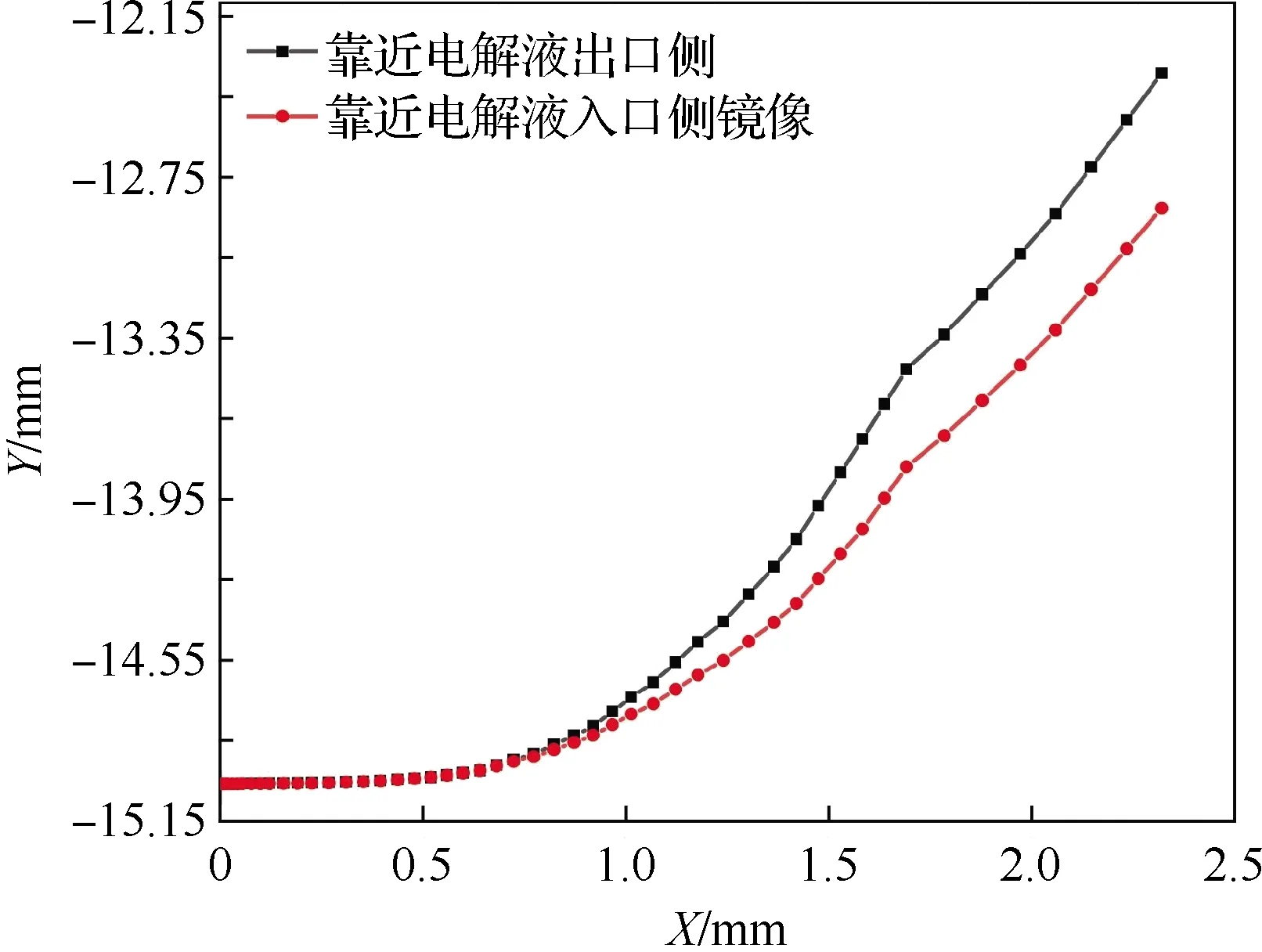

图12为叶盘通道轮毂两侧圆角的对比图,由上文分析可知,电解液电导率受氢气体积分数影响较大,结合图10可知,氢气体积分数沿电解液流动方向的逐渐升高导致了电解液电导率的下降。电导率的变化导致叶盘通道轮毂(电解液出口侧)圆角材料蚀除量小于轮毂(电解液入口侧)圆角材料蚀除量(见图12)。仿真得出叶盘通道电解液出口侧材料蚀除量小于电解液入口侧材料蚀除量的结论,这个结论对叶盘通道电解加工过程中,如何优化叶盘通道左右两侧的材料加工余量均匀性有一定的指导意义。

图11 加工1 800 s后流域内电解液流速Fig.11 Electrolyte flow rate in the source after 1 800 s ECM

图12 加工1 800 s后叶盘通道轮毂两侧圆角对比Fig.12 Comparison of fillet on both sides of blisk tunnel hub after 1 800 s ECM

4 试验分析

4.1 夹具设计

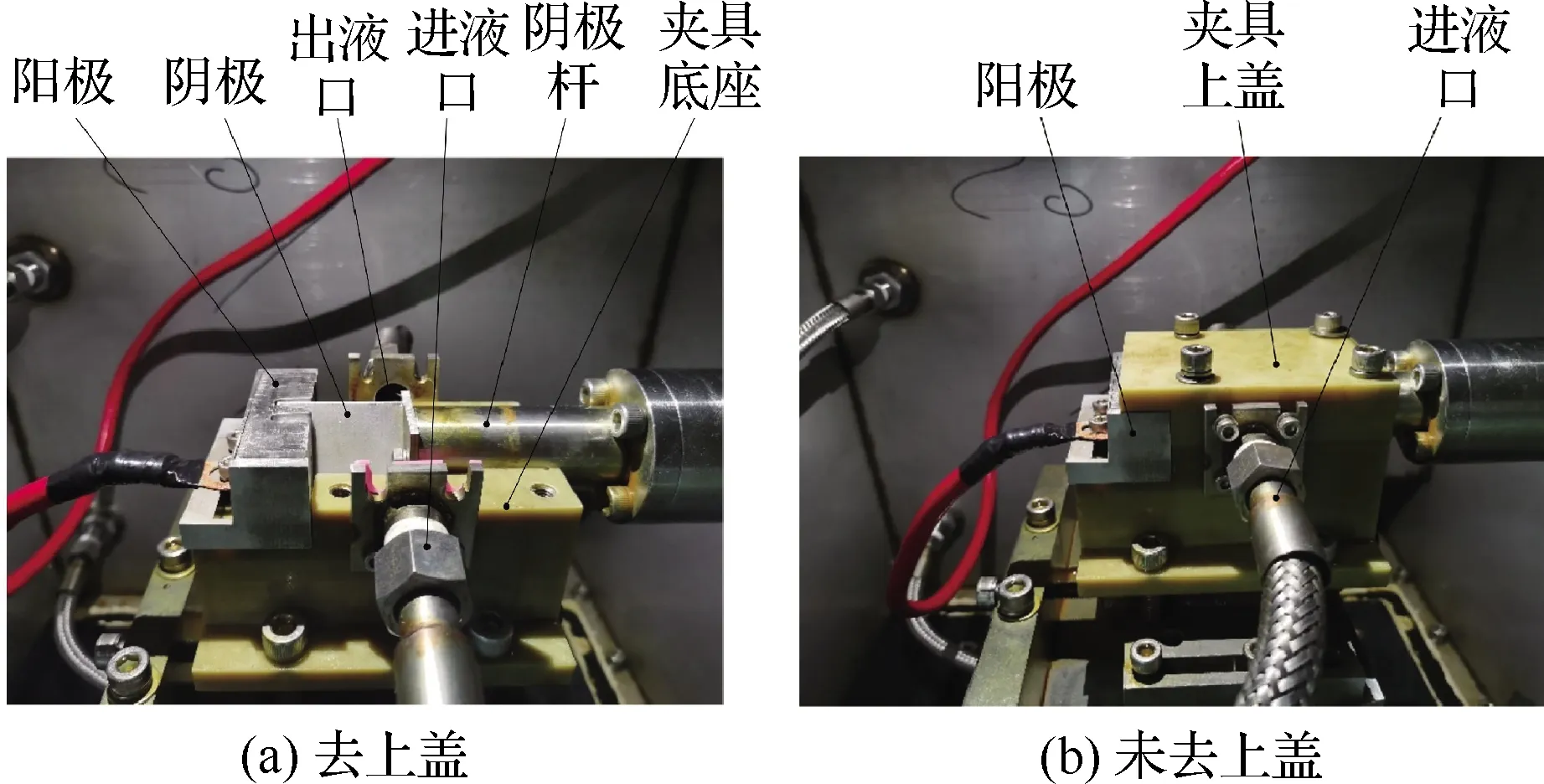

为了验证上述仿真结果的准确性,利用GH4169进行叶盘通道电解加工试验,所使用的夹具如图13所示,电解液流动方式为侧流式,夹具由夹具上盖和夹具底座构成,电解液入口与不锈钢进液管连接,电解液出口与不锈钢出液管连接。夹具把工件夹紧,四周用密封条密封,利用恒压变频压力泵抽送电解液。

图13 电解加工工装夹具Fig.13 Electrochemical machining fixture

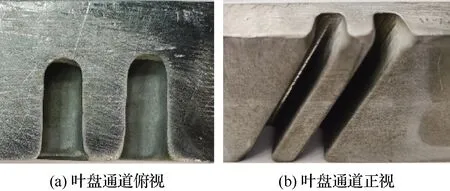

图14 叶盘通道加工试件Fig.14 Machining workpiece of tunnel

4.2 试验结果分析

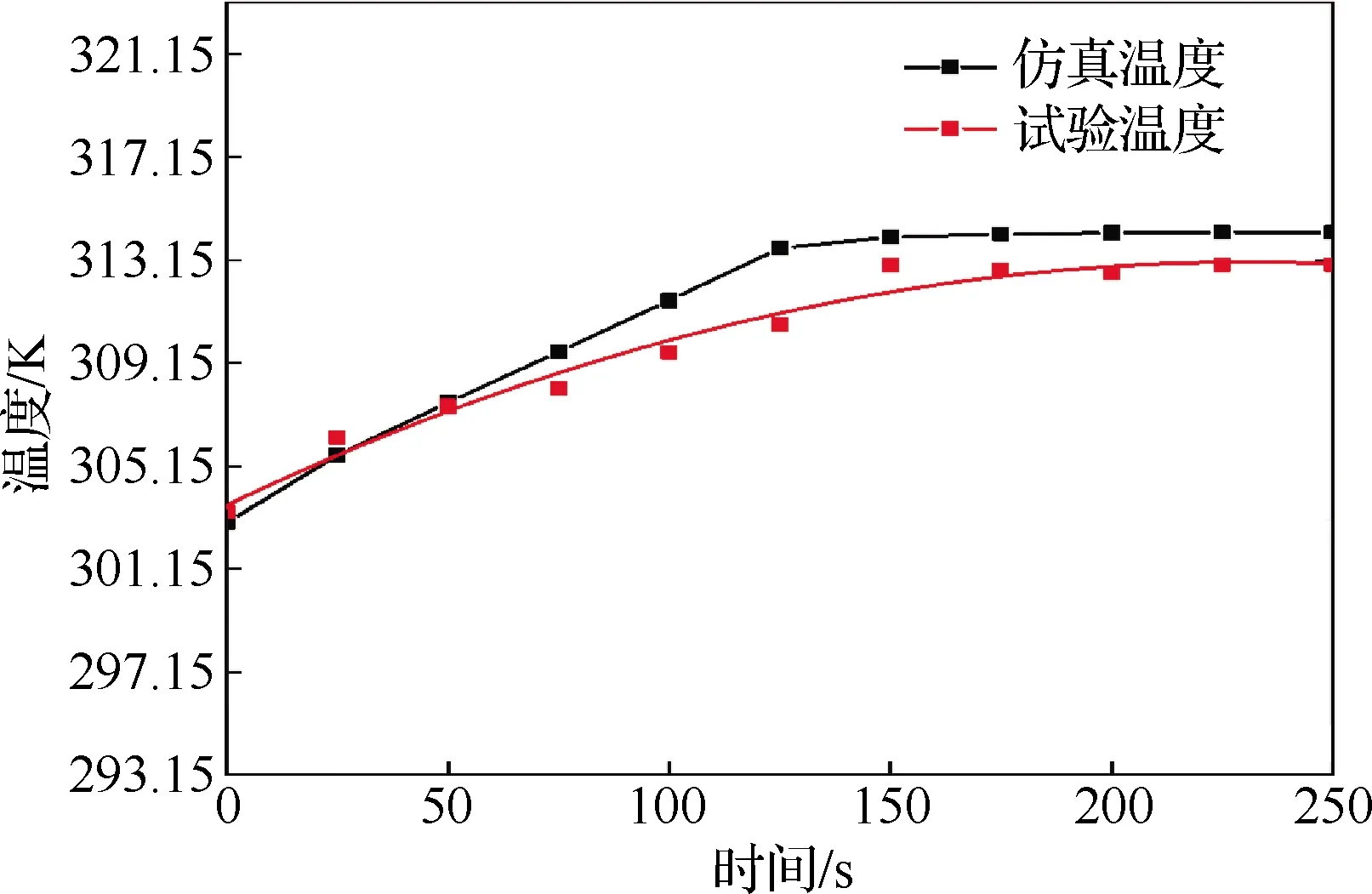

加工出的叶盘通道试件如图14所示。利用红外测温仪测量电解液出口温度,得出出口温度随加工时间变化的试验曲线和仿真曲线如图15所示。试验温度和仿真温度的变化趋势大致相同,在加工150 s以后,出口温度基本保持恒定,表明电解加工间隙已经达到平衡间隙,阳极材料稳定蚀除。电解加工平衡时仿真温度略高于试验温度,这是由于从电解液出口流出的电解液与外部环境之间存在热交换,导致电解液热量损失,使温度降低。

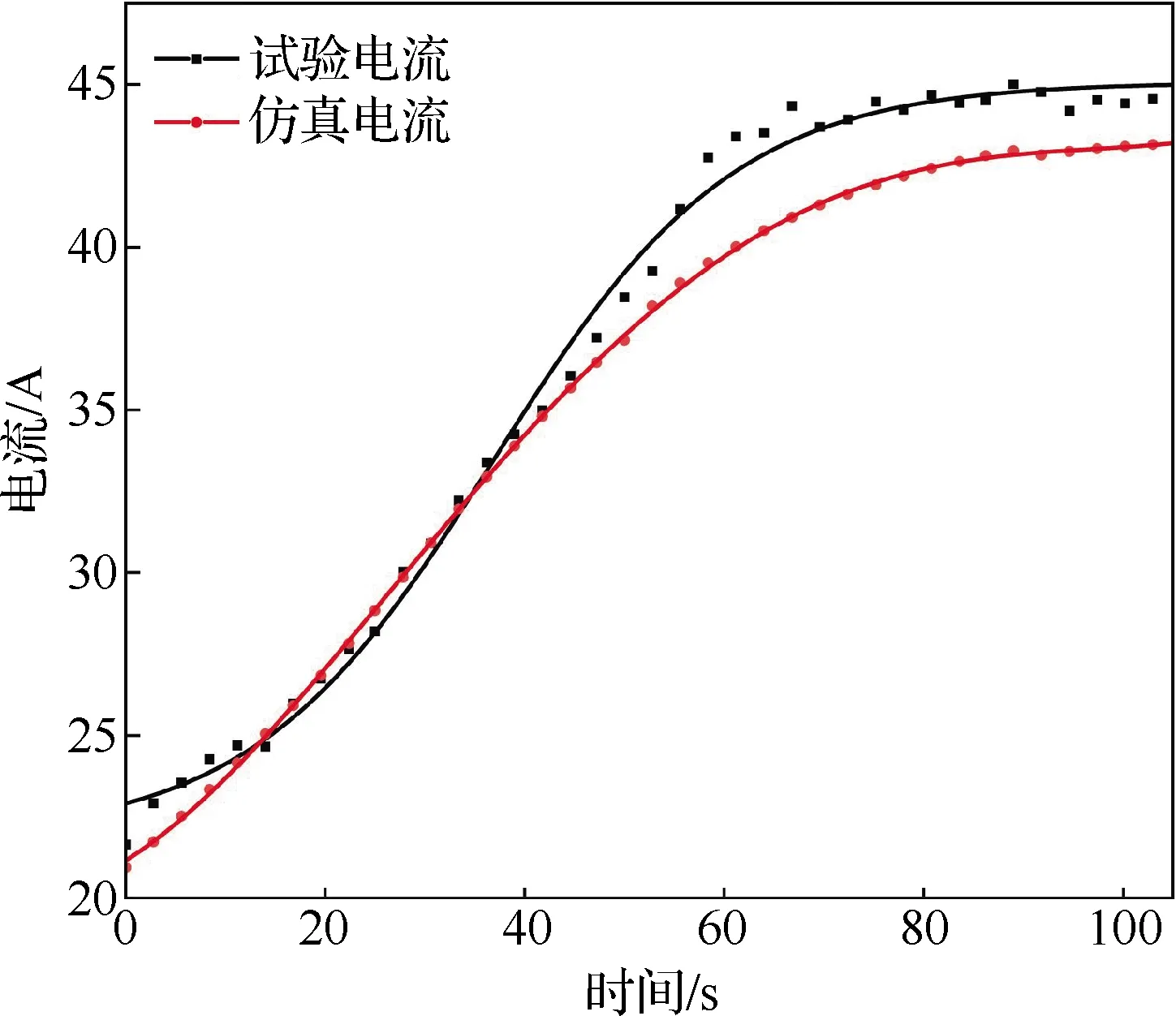

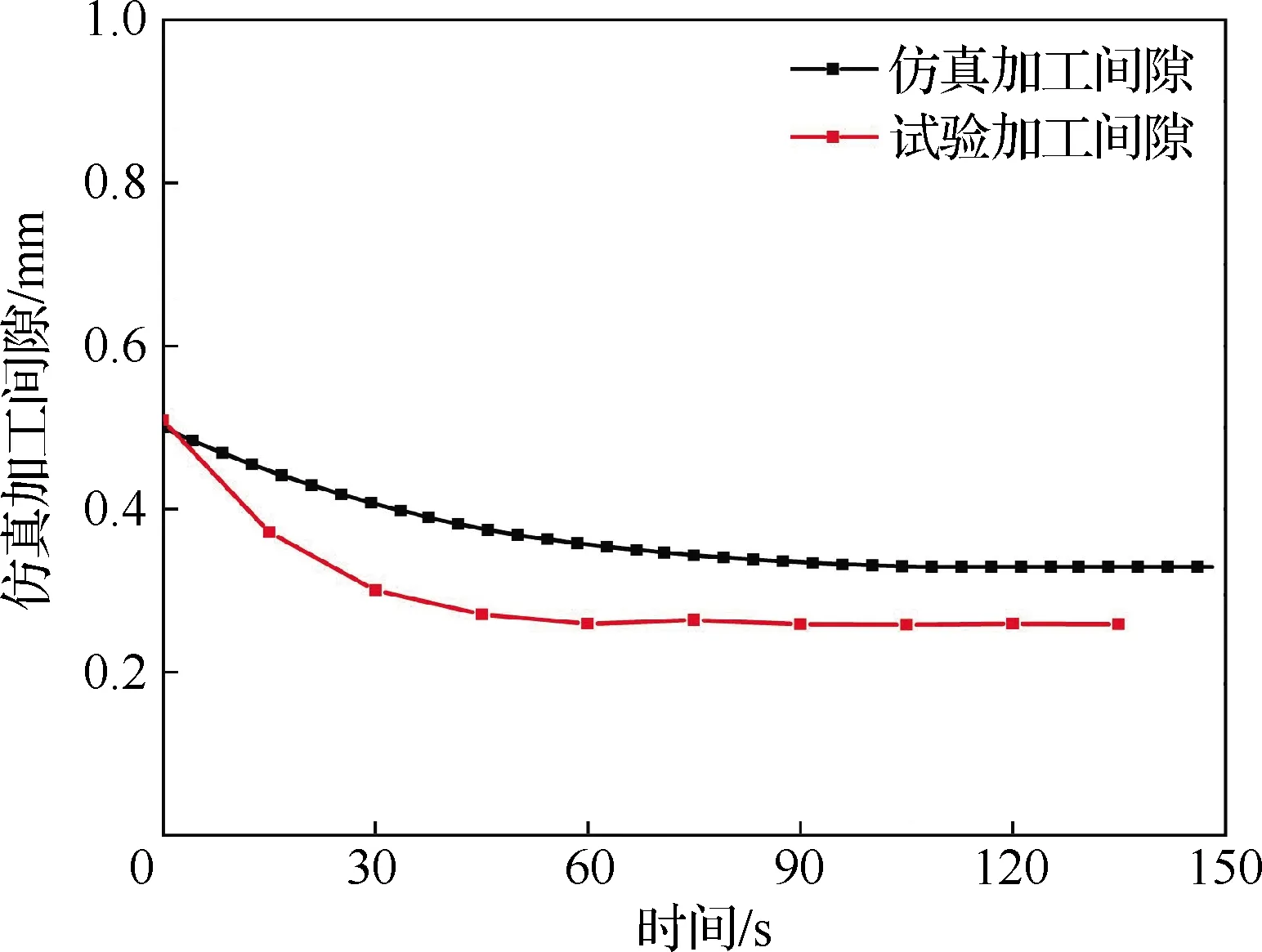

图16为电解加工试验电流和仿真电流随加工时间的变化曲线。从图中可以看出试验电流和仿真电流的变化趋势大致相同,电流在各个位置的相对误差均小于10%。图17为试验和仿真端面加工间隙随电解加工时间变化。试验每隔10 s停止加工一次,拆开夹具上盖测量加工间隙。从图中可以看出试验和仿真端面加工间隙变化趋势大致相同,仿真和试验得出的端面平衡间隙分别约为0.33、0.26 mm,仿真与试验得出的站点平衡间隙相对误差为27%,电解加工电流和端面加工间隙达到稳定所需要的时间基本一致,在加工区电流变化不大时,电解加工间隙也基本趋于稳定。

图15 试验和仿真电解液出口温度变化曲线Fig.15 Curves of experimental temperature and simulation temperature of electrolyte outlet

图16 试验电流和仿真电流变化曲线Fig.16 Curves of experimental current and simulated current in processing area

图17 试验和仿真端面加工间隙变化曲线Fig.17 Curves of experimental and simulated frontal machining gap width

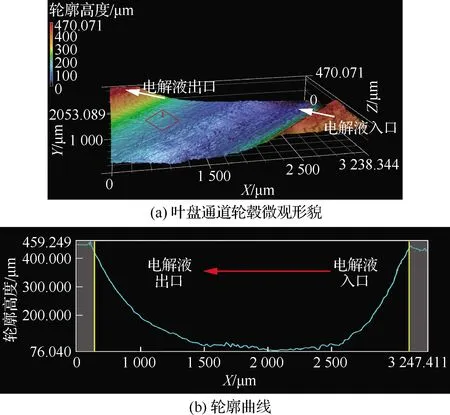

利用3D激光测量显微镜VK-X250P拍摄叶盘通道轮毂和左右侧壁表面形貌,图18(a)为叶盘通道轮毂形貌,图18(b)为横截面1-2轮廓曲线,由图18(b)可知轮毂(电解液入口侧)比轮毂(电解液出口侧)材料蚀除量大,与图12的仿真结果相对应。因此,仿真结果很好地预测了电解加工叶盘通道材料的蚀除情况。

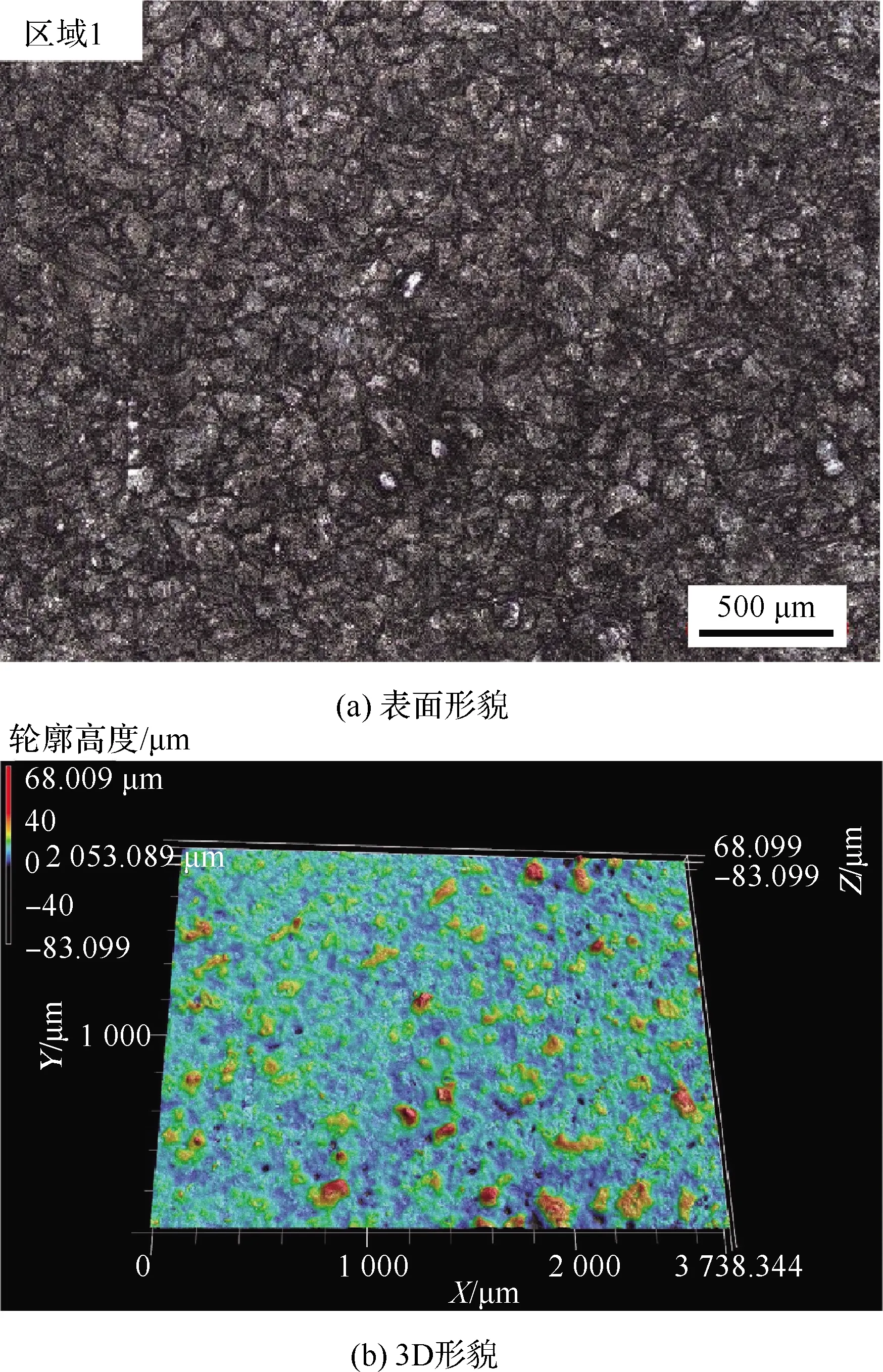

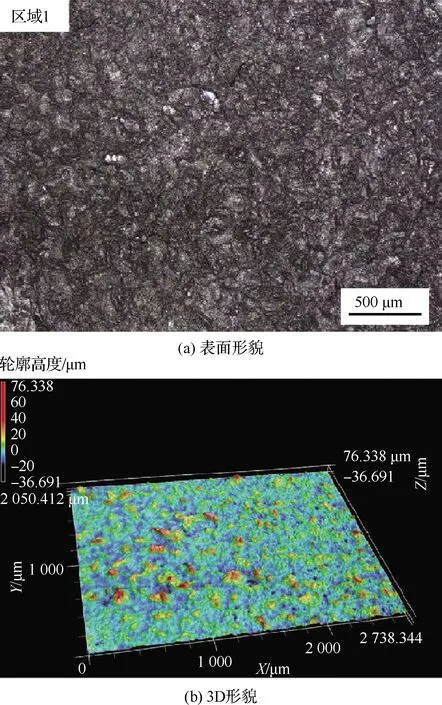

图18~图20分别为叶盘通道轮毂、电解液入口侧面和电解液出口侧面的表面形貌图,试验得到图18(a)、图19(a)、图20(a)上对应的区域1

图18 整体叶盘叶盘通道轮毂微观形貌Fig.18 Micro morphology of blisk tunnel hub

图19 电解液入口侧叶盘通道侧壁微观形貌Fig.19 Micro morphology of tunnel side wall at electrolyte inlet side

图20 电解液出口侧叶盘通道侧壁微观形貌Fig.20 Micro morphology of tunnel side wall at electrolyte outlet side

的面粗糙度,叶盘通道轮毂、电解液入口壁面和电解液出口壁面的面粗糙度分别为1.675、4.742、6.204 μm。由此可知,叶盘通道轮毂面粗糙度比电解液进出口侧壁面粗糙度低,这是因为叶盘通道轮毂处近似于端面加工,加工间隙更小,电流密度更大,从而整平能力更强,有利于降低加工面的粗糙度。叶盘通道电解液入口侧壁面粗糙度比电解液出口侧壁面粗糙度低,结合图10可知,电解加工时,大部分产物在叶盘通道轮毂处产生,通过电解液带到电解加工出口,使得出口电解液温度升高和电导率变化不平稳,电流密度不均匀,导致叶盘通道电解液出口侧壁材料蚀除不均匀,面粗糙度较高。

5 结 论

1) 针对叶盘通道电解加工建立基于Realizable-湍流模型的气液两相流,并基于加工参数的传递关系,建立包含温度场、多相流、电场等多物理场耦合模型,采用该模型获得温度、氢气体积分数、电解液流速、电流密度等参数的空间分布和随时间的变化情况。

2) 采用该多物理场耦合模型预测工件轮廓的动态变化,通过多物理场耦合仿真和电解加工试验所得的端面平衡间隙分别为0.33、0.26 mm,仿真的相对误差为27%,而采用传统端面平衡间隙公式计算的相对误差为73%。

3) 通过模拟仿真得出侧面间隙内电解液出现涡流现象,导致该区域电解液无法及时更新,氢气堆积和电解液温度上升,从而使电解液电导率和电流密度降低,表面质量下降。试验测得该处表面粗糙度数值6.204 μm,明显高于端面和其他侧面的表面粗糙度(分别为1.675、4.742 μm)。