闭式整体叶盘成组电极高效电弧成形加工技术

2022-06-08贾雨超迟关心张昆张甲王振龙

贾雨超,迟关心,张昆,张甲,王振龙,*

1. 哈尔滨工业大学 机电工程学院,哈尔滨 150001 2. 首都航天机械有限公司,北京 100076

以涡轮盘、导向叶栅为代表的叶盘类零件是航空航天领域的关键产品,其设计制造工艺往往决定了由它构成的飞行器动力系统的综合性能。按照叶片与盘体连接方式,叶盘零件可分为组合式与整体式2种:前者叶片与盘体通过榫头连接,易于维护,也便于采用带有冷却功能的空心叶片,常见于大涵道比航空发动机;后者叶片与盘身一体,在减轻质量的同时还避免了榫头处逸流损失和结构失效的风险,在整机集成度、轻量化要求更高的弹用涡喷、低涵道比涡扇发动机以及液体火箭燃料泵中更为常见。在此基础上,采用带叶冠的闭式流道设计,既可增强叶片刚性,又能消除叶尖损失从而获得更高的效率。拥有众多优点的闭式整体叶盘却也因特殊的结构设计成为典型的难加工产品。一方面,该类零件往往选择高温性能优异的镍基合金、钛合金材料。这些材料赋予产品高性能的同时也为加工带来了困难。另一方面,许多含有叶冠(叶罩)的闭式整体叶盘,其流道几何弯扭而狭长,加工开敞性很差。使用多轴联动铣削加工时存在刀具可达性受限、刀具磨损率过高等问题。考虑到工艺效能,实际生产中通常采用电火花放电加工或电化学加工工艺,以叶片型面为基础设计成形电极,完成叶盘流道开粗与叶片型面精修加工。目前,闭式整体叶盘制造的主要问题在于加工效率低,常常成为制约整机产品交付的瓶颈。因此,研究提升其加工效率的方法具有非常重要的意义。

采用电火花加工方法制作闭式整体叶盘时,流道贯穿前粗加工效率低下的问题尤为突出。这是由于在该过程中,电极随加工进行而不断深入毛坯实体,流道贯穿前电极与未贯穿的流道实体构成的放电间隙深宽比高且形状弯曲,对放电蚀除物的排出非常不利。目前解决该问题的主要途径包括:改进极间冲液条件、引入辅助进给动作、优化进给平顺性以及采用成组电极进行多流道并行加工。

具体而言,在电极或叶盘毛坯中预制通孔,实现加工间隙工作介质的主动循环,可以降低间隙内蚀除产物的浓度,提高放电稳定性。相关报道中该类措施一般可将加工时间缩短15%~20%。在电极进给过程中引入电极的摆动或摄动(围绕流道深度方向的小幅度运动)等辅助运动,则可增加平均放电间隙,减小极间冲液阻力,同样可改善间隙介质循环条件、增强放电稳定性从而提高加工效率。实验结果显示摆动/摄动的幅度和周期是决定效率提升幅度的主要因素,依据具体叶盘结构与加工轨迹,效率提升最高可达25.9%。优化进给平顺性则是通过采用广义单位弧长增量插补、轨迹插值点稀疏化等处理手段,解决放电加工伺服系统中由于旋转轴、直线轴位移单位不统一或多轴进给轨迹插补直线段细分造成的实际进给速率波动问题,实现放电伺服的平稳和连续。使用带有多个电极头的成组电极实施多个流道并行加工,则可通过增加放电面积进一步提升脉冲利用率,减少更换电极等辅助操作,缩短工艺时间从而提高加工效率。

上述4种方法提升加工效率的原理可总结为减少无效放电时间、提高材料去除率以及缩短工艺辅助操作时间3个方面。实际应用中采用上述措施,电火花放电的加工潜力得以充分发挥,可基本满足中小尺寸(盘体直径≤200 mm)闭式整体叶盘的加工需求。

面对大直径、大栅距的闭式整体叶盘零件更大的粗加工去除余量,已经很难继续通过改善放电加工条件的途径克服电火花加工工艺效率不足的问题,迫切需要从原理上寻找进一步提升材料去除速率的解决方法。在极间施加高速冲刷介质的条件下,以毫秒级脉冲电弧放电代替传统火花放电的高效电弧放电加工技术近年来在高温合金、钛合金加工领域取得了积极的成果。该类技术利用电弧放电产生的高热流密度等离子体弧柱热源,在高速流体冲刷、极间运动等辅助措施避免弧柱驻留造成烧蚀的条件下,可以将镍基高温合金、钛合金加工的材料去除率提升至2 000~10 000 mm/min以上,远高于常规电火花加工和切削加工。大直径、大栅距叶盘的去除余量为该工艺的实施提供了有利条件。国内外已有采用电弧放电铣削结合机械铣削加工开式整体叶轮的先例。利用高效电弧铣削加工进行粗加工,整体用时缩短约50%~60%,同时显著降低刀具成本。在闭式整体叶盘流道中使用多个电极叠片组合构成的内冲液成形电极实现电弧加工的初步尝试也证明该方法原理可行,具有良好的应用潜力。本文作者曾提出一种基于提取流道最大回转包容体的弧形等截面电极设计方法,以一款大栅距闭式整体叶环结构进行加工试制。结果显示,在流道贯通前的粗加工阶段电弧加工材料去除率可达常规电火花加工材料去除率的5~6倍,具有可观的性能优势。

为进一步发掘高效电弧放电加工闭式整体叶盘的性能潜力,本文在电火花加工成组电极基础上,设计一种用于电弧放电多流道并行加工的内冲液成组电极。与常规电火花加工相比,高效电弧放电加工性能更加依赖极间冲液条件。而现有闭式叶盘加工的相关报道中鲜见带有内冲液功能的成组电极设计先例。因此,首先从工艺原理角度分析了成组电极的设计需求,结合大栅距叶盘结构特点提出一种成组电极设计方法。然后使用流体仿真工具对成组电极内部“一进多出”的通道结构进行改进。通过优化通道结构降低压力损失,调整冲液通道各个分支截面尺寸,解决了成组电极各分支流量均一性问题。最后通过试制一款闭式整体叶环,验证了该方法的实际效果。结合试制过程测算得到的材料去除率、电极损耗率,与此前单流道电弧加工和常规电火花加工工艺性能进行了对比分析。

1 电弧放电多流道并行加工原理分析

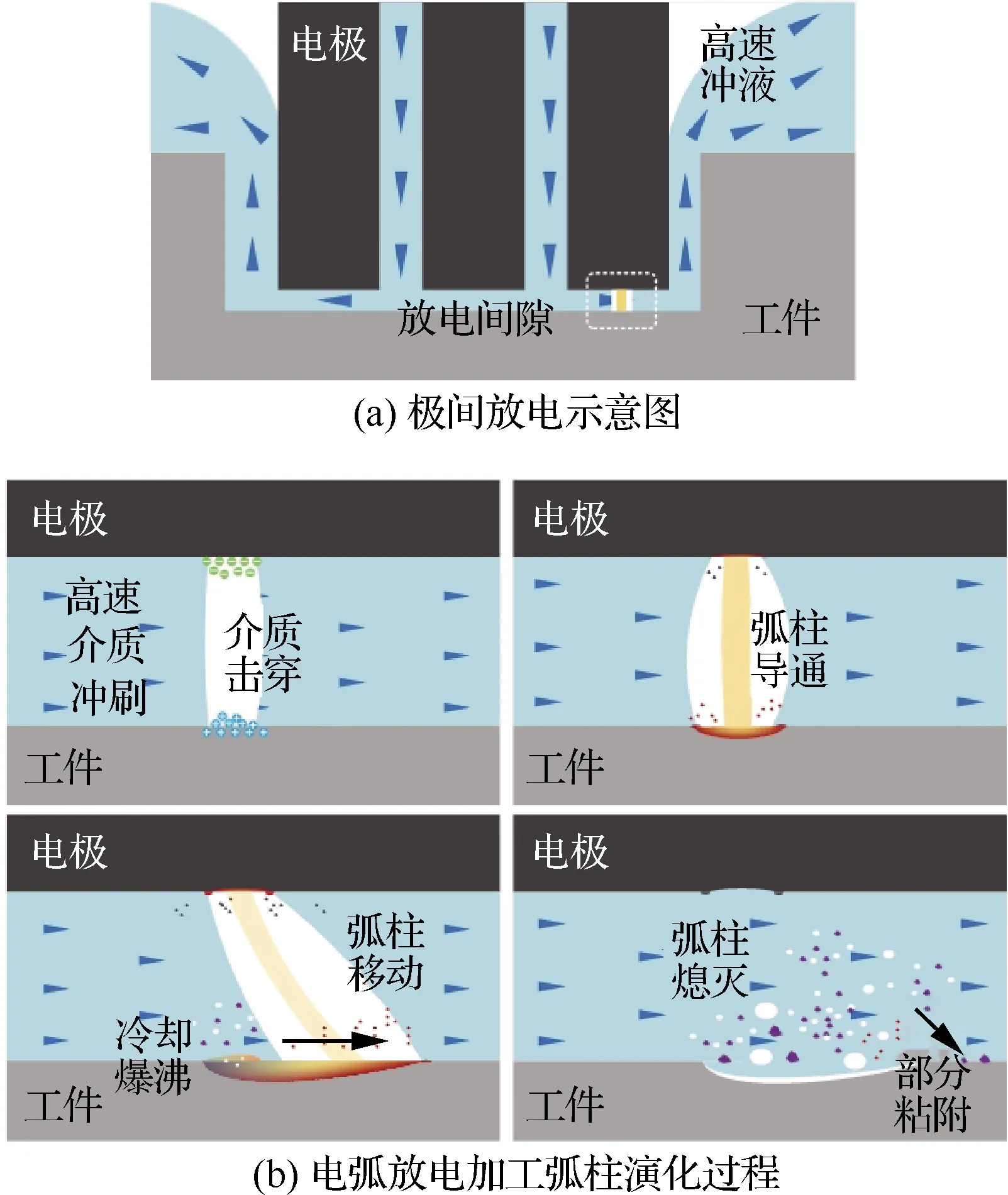

图1为高效电弧放电加工的原理示意图。根据相关文献,目前一般认为实施高效电弧放电加工的基本原理是利用动态转移状态下的高热流密度电弧热源熔融被加工材料,借助熔池内的金属蒸汽压力和弧柱热源转移后压力下降产生爆沸的体积膨胀力带走熔融材料,实现材料去除。与火花放电相比,这种放电状态中熔池更大,熔池内被有效去除的熔融金属比例也显著提高,因而可以获得远高于前者的材料去除率。理想情况下,这种加工的放电伺服功能应确保熔融过程和去除过程形成动态平衡,且能实时监测去除物颗粒粘附引起瞬时短路状态,实施保护动作。

图1 高效电弧放电加工的原理Fig.1 Principle of high-efficiency arc machining

根据原理分析可知,与常规电火花放电加工不同,利用电弧放电的高效放电铣削和成形加工首先需要避免弧柱热源集中驻留引起工件烧蚀损坏,极间相对运动和流体介质冲刷是实现该目标的必要条件。与开式叶盘相比,闭式整体叶盘的流道结构难以允许电极旋转或大幅度振动,因此在电极设计阶段必须充分提高流体介质冲刷效率。其次,高热流密度的等离子弧柱虽然提供了可观的材料熔化能力,但提高材料去除率还需要保证熔融材料及时、充分地离开加工区域。电弧加工实践表明,部分熔融材料离开熔池后在工作介质冷却下会重新粘接、附着于电极和工件表面。随着间隙几何深宽比和曲率的增加,这种现象越发明显。因此,电极设计还需设法增加加工中形成的平均放电间隙,同时尽可能降低间隙几何深宽比和曲率。

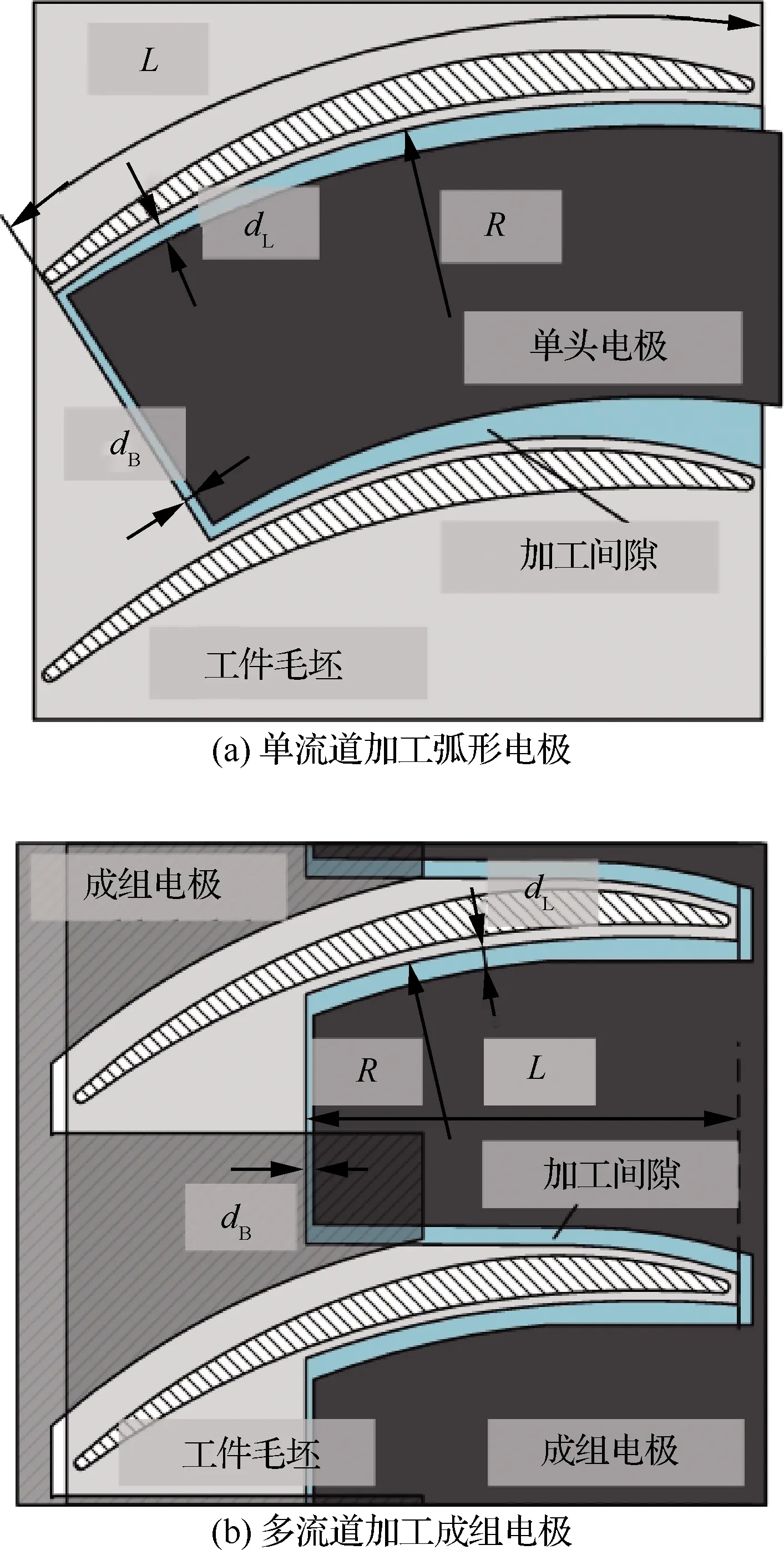

与此前设计的单头弧形电极相比,沿盘体轴线方向“直进直出”的成组电极进给自由度受限,一般将流道实体沿盘体轴向分割为进气端、排气端2段,从两侧分别加工。如图2所示,与多流道加工相比,单流道加工的加工名义深度更大,而加工间隙几何的最小曲率半径,侧向加工间隙和底部加工间隙基本相同。因此多流道加工间隙的最大深宽比(/)更低,而成组电极“直进直出”的结构同时减小了加工间隙平均曲率,对蚀除产物的及时排除更为有利,可以提高粗加工过程的材料去除率。

图2 两种流道粗加工电极及其对应加工几何间隙Fig.2 Two types of electrodes for blisk channel rough machining and corresponding gap geometry

根据以上分析,实现高效多流道并行电弧加工,电极需要具备的基本特征可总结为

1) 提供合理的粗加工电极结构特征。即保证去除实体和工序余量的前提下尽可能接近叶型表面围成的流道几何,减少粗加工电极结构因素引起的加工误差复映。

2) 为每一个并联的电极支路提供高效电弧放电加工必须的高速、强力冲液,各支路的冲液条件应尽量均匀、一致。

3) 提供更高的平均放电间隙,降低加工中形成极间间隙几何的深宽比和曲率。

4) 提供合理的电极定位基准与夹持实体,简化安装、调整操作。

2 电弧加工成组电极设计

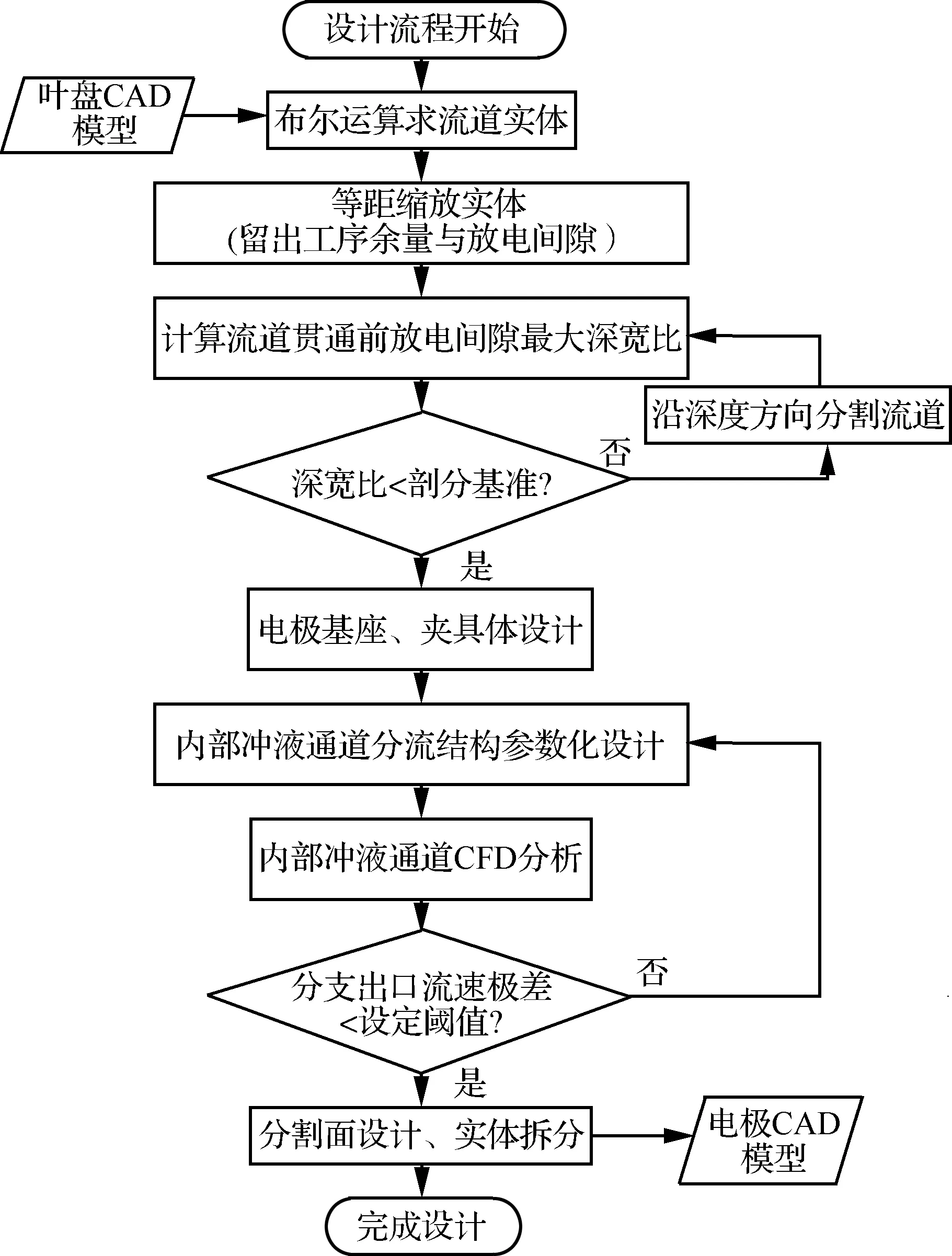

设计适用于电弧加工的内冲液成组电极,主要步骤包含电极外形设计、内部冲液通道设计与基座、夹具设计3个方面,完整设计流程如图3所示。

图3 电弧加工成组电极设计流程Fig.3 Design process of grouped electrode for electrical arc machining

2.1 成组电极外形设计

成组电极外形设计的任务是依据叶盘目标几何确定参与放电加工部分的电极几何形状。为了与此前单流道电弧加工性能进行对比,仍以某闭式整体叶盘产品为例进行分析,根据前述电极设计电弧加工成组电极。该闭式叶环结构如图4所示,直径为 260 mm,包含25片叶片,叶型面为不含扭曲的直纹面,流道入口、出口主要尺寸如图4所示。

图4 验证实验采用的叶盘流道几何Fig.4 Channel geometry of blisk used for verification experiments

首先试算流道贯通前最大的间隙深宽比。本实例中加工流道深度约为39.5 mm,考虑毛坯盘体两侧端面余量后,合计约为45 mm,以电弧加工模式中添加摇动距离后的平均极间间隙1.5 mm计算,单侧加工的深宽比为30∶1,因此需要沿深度方向分为2段从2侧分别加工。如图5所示,以流道实体在入口、出口的截面轮廓沿叶盘轴线方向作拉伸实体。两端拉伸实体设计约10 mm重叠区,以减小粗加工加工盲区,同时为电极损耗留出预补偿实体。

图5 成组电极外形几何设计步骤Fig.5 Geometric design steps of grouped electrode

分别作拉伸实体与流道实体的布尔交集即可得到单个成形电极实体。对单个电极实体进行延长、阵列操作后,此时电极实体与流道几何完全重合,还需按照加工中摇动进给的步距和方向进行等距缩放。重新排布缩放后的2组电极实体,留出设计电极基座、内部冲液通道空间,即可进行下一步内冲液通道设计。此处设置电极头数为5个,通过5次分度即可完成该叶盘25个流道加工任务。

2.2 电极内部冲液通道优化设计

内部冲液通道设计要首先依据电极外形确定“一进多出”的分流结构,然后调整结构减小各支路的流量差异,为每个流道提供一致的冲液条件。在加工过程中,工作液由供液管流经电极内部冲液通道,进入并行加工的流道间隙内,该过程要经过多次分流。基本结构如图6所示,图中~为电极冲液结构优化参数。

图6 电极内部冲液通道结构与流体仿真模型Fig.6 Structure of flushing channel inside electrode and CFD simulation model

设计冲液通道出口时,考虑到成组电极的加工难度更高,且成组电极的单侧加工深度仅为单头电极的一半,冲液效果更易保证,因此放弃单头电极中采用的阵列式孔结构,仅为每个电极头设置一个冲液口。冲液出口的尺寸需要与加工时进给轨迹的摇动步距相等,从而通过摇动消除冲液孔对应无法消除的材料。本例中电极的冲液出口设计为1.5 mm方孔,与摇动步距相等。

经过试算,本例中通道在2.0 MPa入口压力、出口为开放边界的条件下,管内平均流速可达59 m/s,雷诺数为99 438(特征尺寸1.5 mm,流体介质为水)。选择剪切应力输运模型(Shear Stress Transfer,SST)进行湍流分析。根据试算结果,部分支路流速偏低,设计2种方案进行流速调整,流场计算结果如图7所示。

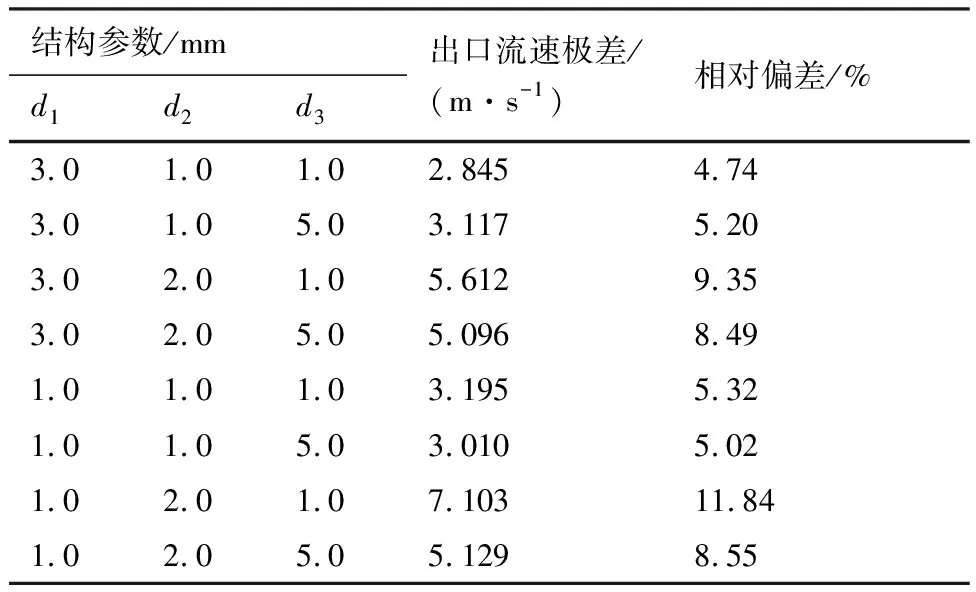

图7(a)显示在通道内依照流线方向设计分流圆角,降低分流和弯头结构的压力损失后的流速仿真结果,此时出口支路间流速极差为6.7 m/s,约合平均流速的11%。按照冲液通道的流量比例调整分流支路截面尺寸后,流速结果如图7(b)所示,流速极差减小到3.5 m/s。此外,5个冲液出口与供液入口的距离各不相同,流体分配到不同的出口所经过的弯头与分流结构各不相同,导致通道支路压力损失不一致。因此,在图中右侧2支路流速偏大的情况下,添加一处通道截面缩小的压力调整区,调整右侧支路的局部阻力。对调整区长宽高尺寸进行参数化仿真对比后,得到如表1所示各参数组合的支路极差数据,其中最优的效果如图7(c)所示。支路间流速极差为2.845 m/s,为平均流速的4.74%,满足使用要求。

图7 分流优化仿真结果Fig.7 Simulation results of shunt flow optimization

2.3 电极基座与夹具设计

确定内部冲液通道几何后,即可设计连接2组电极头的电极基座及其夹具。基座承担连接加工主回路供电电缆、提供定位基准的功能。

表1 冲液结构参数化仿真结果

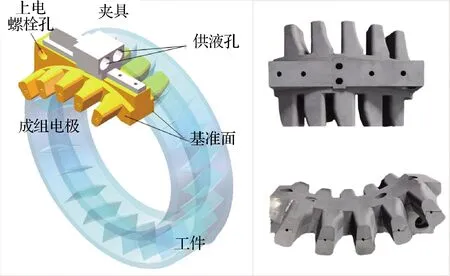

此处采用如图8所示的矩形基座。另外,因为电极实体材质为易碎易损的石墨,需要夹具承担高压供液管的连接功能。分别设置对应2侧电极头的双供液孔,在加工中手动切换使用。含有内冲液结构的电极实体需要进行拆分以便加工。本例中将电极分为上下2块,分别通过石墨精雕机制作。使用时通过螺栓将上下2块电极紧固于夹具。

图8 设计完成的电极结构和夹具结构Fig.8 Designed electrode structure and fixture structure

3 多流道电弧放电并行加工实验

3.1 实验条件

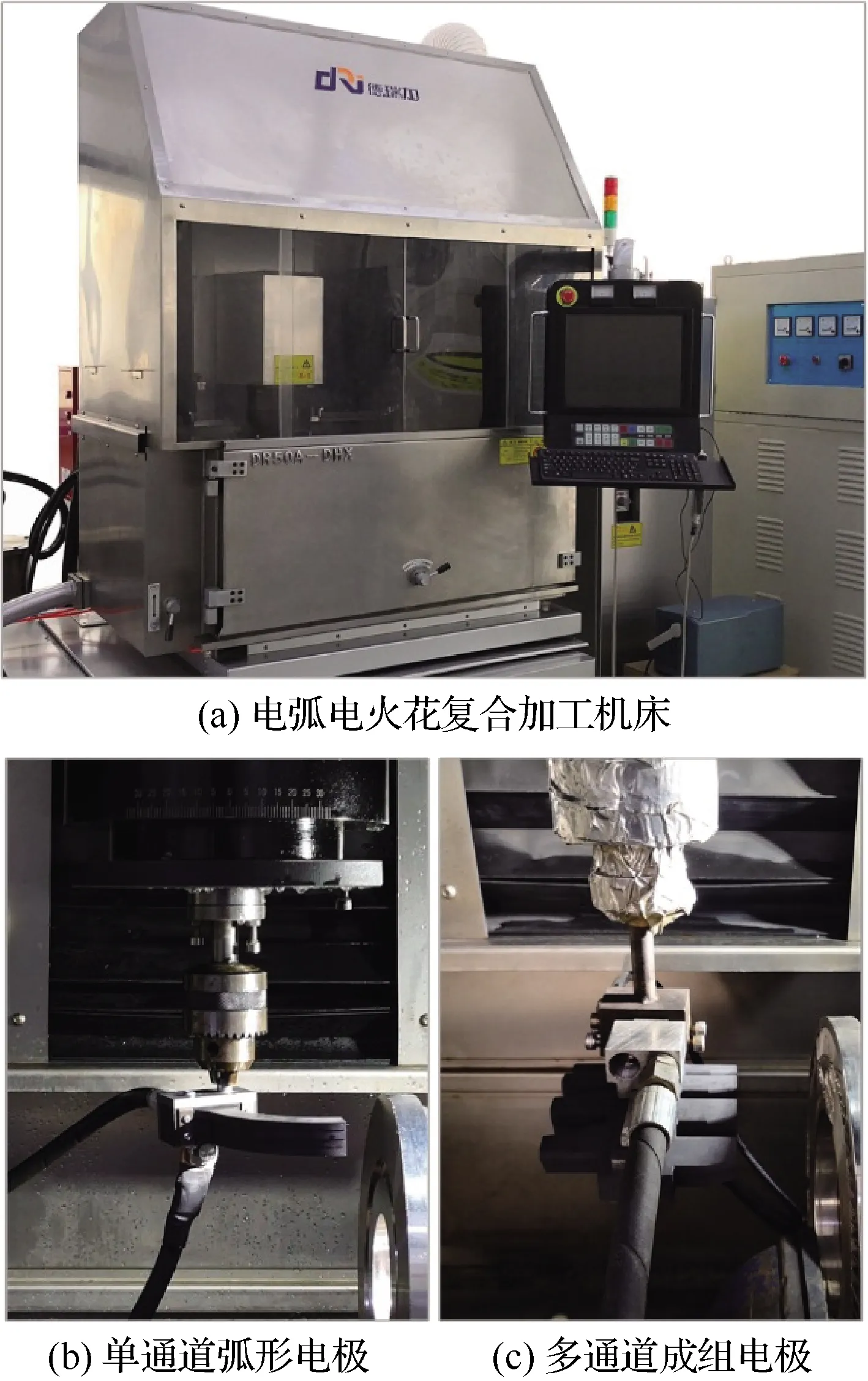

实验平台选择自行研制的五轴联动电火花电弧复合放电加工机床,如图9所示。

图9 实验使用的平台与电极Fig.9 Platform and electrode used in experiment

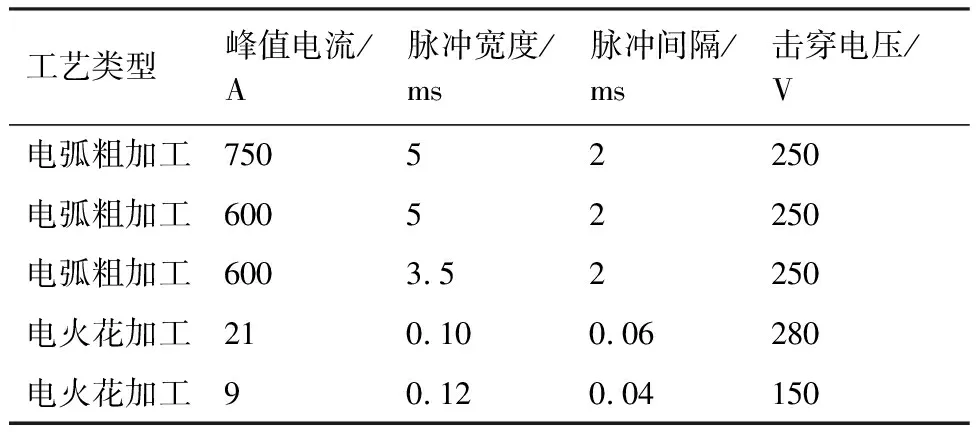

分别使用成组电极和此前设计的单头等截面弧形电极进行样件试制。工件材料与放电加工的主要工艺参数分别如表2、表3所示。

表2 GH4169合金成分规格Table 2 Composition specification of GH4169

表3 试制实验使用的加工条件

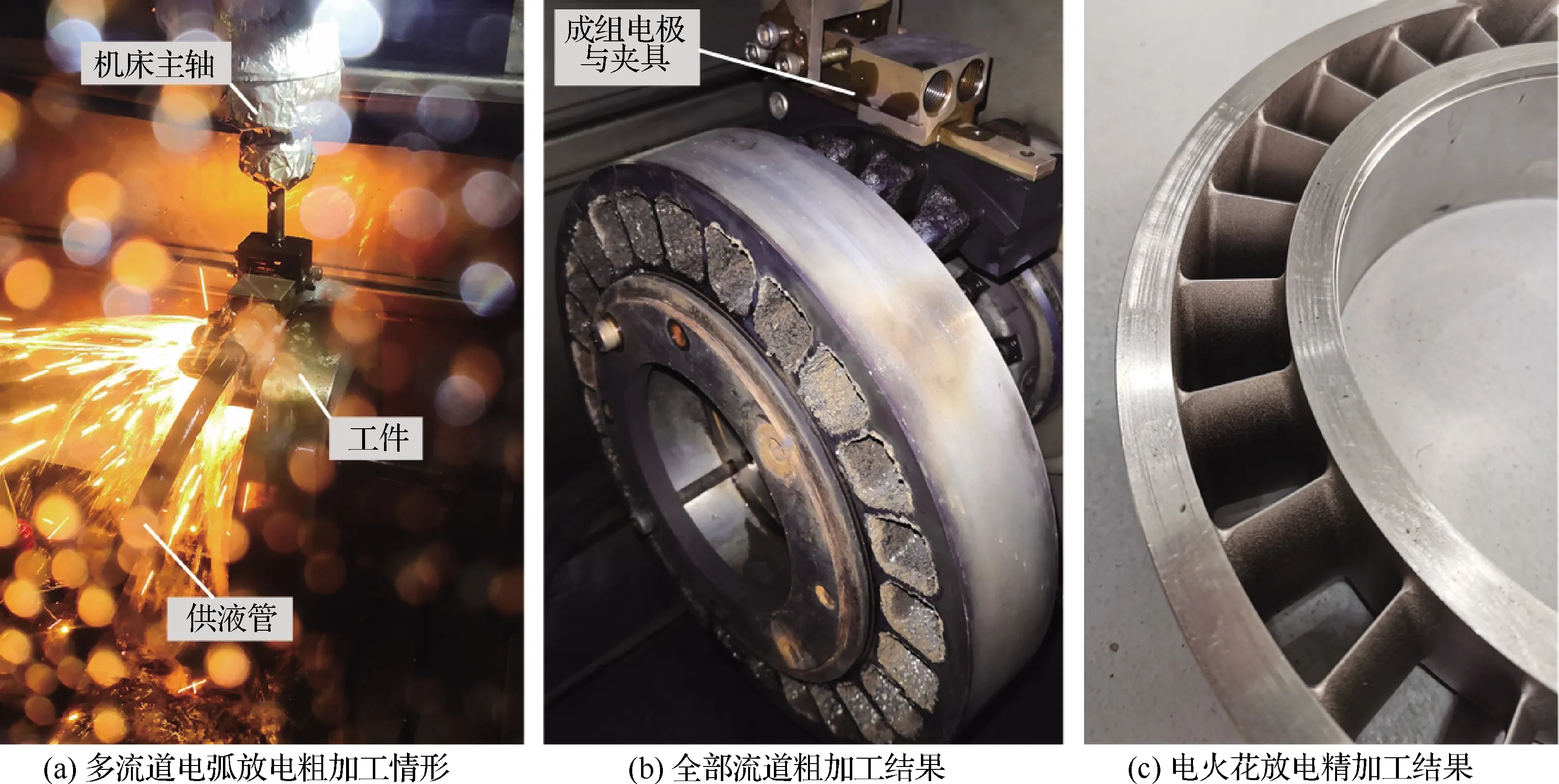

粗加工实验中,使用单头弧形电极在600 A条件下完成5个流道。剩余20个流道分为2组分别使用2块成组电极在600、750 A峰值电流条件下完成。粗加工过程和结果如图10所示。经过粗加工后,工件表面可明显观察到放电凹坑叠加产生的起伏纹理,表面粗糙度Ra值超过手持粗糙度仪测量范围(160 μm)。使用电火花加工对该状态下的工件进行流道几何拷贝加工和叶片精修,得到结果如图10(c)所示。由于2种电极设计均流出3 mm以上的精加工余量,完成加工后均未出现超差。最终获得的叶片表面质量与成形精度和常规电火花加工效果一致,表面粗糙度Ra值约为3.2~3.5 μm。

图10 多流道电弧并行粗加工实验验证Fig.10 Experimental verification of multi-channel high-current discharge rough machining

3.2 工艺性能分析

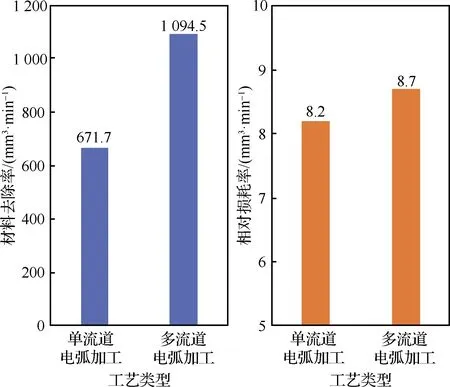

统计2种电极的电弧加工材料去除率和相对体积损耗率,结果如图11所示。从数据对比可以看出,使用成组电极后,材料去除率提升约62.9%,流道平均加工耗时缩短61.7%。相对电极损耗率则略有提升,从8.2%提升至8.7%,推测分析是成组电极中单个电极头冲液孔尺寸和流量下降的结果。

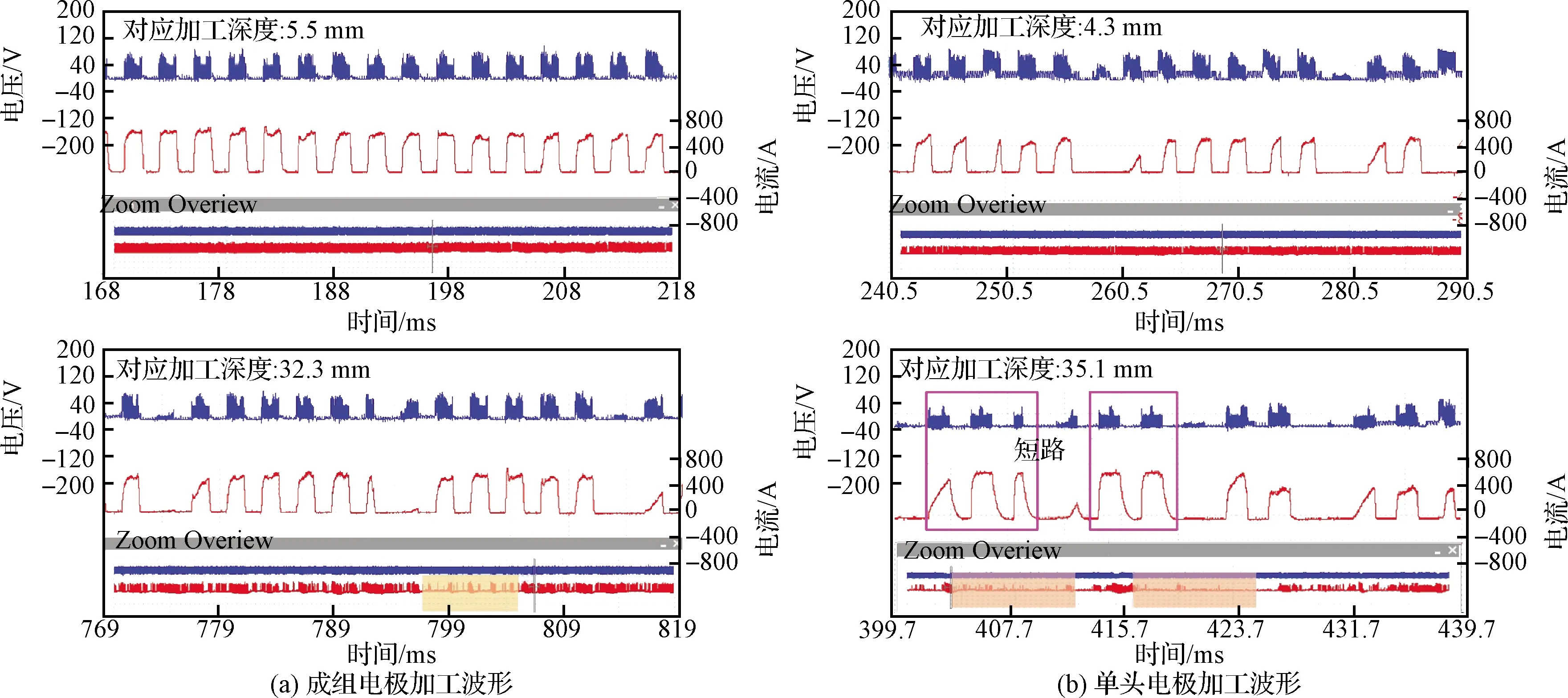

结合放电状态分析2种电极性能差异的原因。图12分别展示了2种电极在加工过程前、后阶段的电压、电流波形记录。每段波形的采样时间为60 s(对应每幅图下方Zoom Overview框中内容),选取具有代表性的50 ms局部进行放大以比较波形细节特征。可见加工深度较浅的初始阶段,2种电极均有稳定的放电状态,成组电极的放电连续性略优。此时脉间时刻极间会立即恢复绝缘,电流直接下降为零。加工深度增加至30 mm以上,2种电极的波形区别趋于明显。使用单头电极会出现不连续的瞬时短路状态。由于加工电源输出等频脉冲,这种瞬时短路表现为脉冲休止阶段电流渐变的暂态过程。另一方面,这种瞬时短路一般持续5~20 ms,能够自发恢复,可以判断是极间蚀除产物堆积、粘连所致。从整体波形缩略图亦可看出,这种状态下机床的放电状态出现了由短路保护机制触发的周期性休止(图12中橘色标记区域)。与之相比,成组电极的放电稳定性虽然也有下降,但未观察到频繁的瞬时短路,整体表现优于单头电极。

图12结果证明,采用两侧加工的成组电极确实可以实现减小放电间隙深宽比从而改善放电加工条件的设计预期。通过增大放电面积、缩短单侧加工深度、降低间隙曲率的方式有效地提高电源利用率和排屑效率,减少不良放电,达到了进一步提高材料去除率的效果。

实验中发现使用单头电极完成5次加工后,损耗量已基本达到更换条件,为了预测采用这种方式完成完整产品的实际耗时,记录更换电极与重新定位的操作时间。与之对比的成组电极在完成2组加工(10个流道)后,两侧电极几何重叠区损耗长度合计约为 3.8 mm(设计重叠区长度合计10 mm),预测仍可完成2组流道。

图11 材料去除率与相对电极损耗率对比Fig.11 Comparison of material removal rate and relative electrode wear rate

图12 不同深度、不同电极的放电加工波形Fig.12 Machining waveforms in different depths using different electrodes

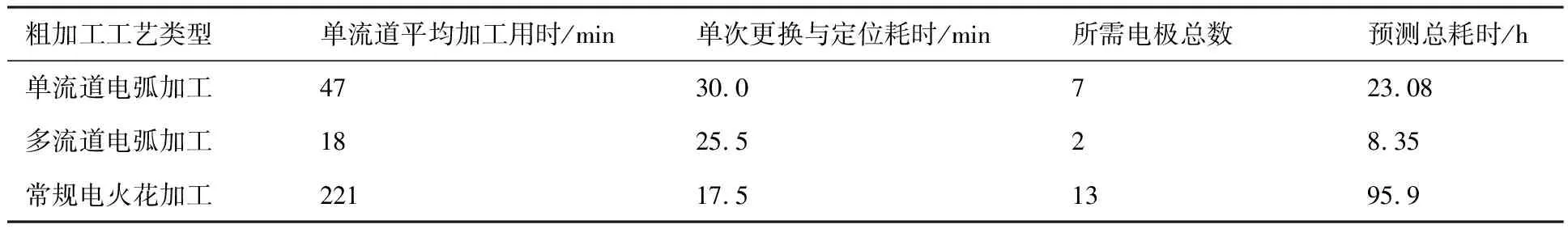

实际加工、电极更换和定位的耗时统计结果如表4所示。与单流道电弧加工相比,使用成组电极后在一次加工中即可完成5个流道。单件叶盘的加工过程中电极安装、定位次数由7次缩短为2次,设备使用率明显提升,总耗时约为单流道电弧加工用时的36%,是常规电火花加工工艺的8.7%。

表4 粗加工过程耗时记录与单件叶盘总耗时预计

综上所述,使用成组电极进行电弧放电多流道并行加工切实可行。从2种电极的加工性能比较结果也可看出,高效电弧放电加工作为现有闭式整体叶盘加工工艺的一种拓展和补充手段,在叶盘结构适用的条件下,具有明显的加工效率优势。

4 结 论

1) 根据闭式整体叶盘结构与高效电弧成形加工的实施要求,提出了基于流道分割和流道端面拉伸实体的成组电极设计方法。

2) 在供液入口平均流速60 m/s条件下,通过流场仿真优化电极内部冲液通道设计,使不同分支冲液流速极差由6.7 m/s降低至2.84 m/s,提高了多流道并行加工的各个通道冲液效果的一致性。

3) 通过样件试制,使用该成组电极后可进一步提高实施高效电弧成形加工的材料去除效率,与单流道电弧加工相比提升可达62.9%。

4) 加工同一款闭式轴流叶环,采用成组电极电弧加工的单件产品粗加工预测用时缩短至常规电火花工艺的8.7%。证明该工艺技术为同类轴流闭式整体叶盘的高效加工提供了可行工具。