选择性激光熔化过程中熔池演变与金属飞溅特性数值模拟

2022-06-08曲睿智黄良沛肖冬明

曲睿智,黄良沛,肖冬明

1. 湖南科技大学 机电工程学院,湘潭 411201 2. 湖南科技大学 机械设备健康维护湖南省重点实验室,湘潭 411201 3. 佛山科学技术学院 机电工程与自动化学院,佛山 528225

金属材料的增材制造技术(Additive Manufacturing,AM)是近些年机械制造领域发展的重要课题,该技术融合了信息学、材料学、热力学和机械制造工艺学等相关学科的前沿思想,其中包含的诸多创新性实践都具有完整和先进的生产流程,目前对于热门行业的研究发展已经覆盖到了航空航天、生物医疗、汽车模组、动漫手办等产业。结构拓扑优化和增材制造技术的组合实践已成为现代制造业尤其是航空航天工业的主流设计思路。在满足结构强度要求与工况约束条件的前提下,对关键部件进行轻量化设计,采用增材制造的方式来生产航空航天结构件。同时,增材制造在研发高端牙科辅助器械与定制骨科支架等医疗应用场景发力,极大的设计自由度也驱动着增材制造的优势不断延伸。

与传统制造工艺不同,增材制造技术打破了必须用原材料的原始形态进行加工的工作模式,不再受制于所提供原材料的规模尺寸,增强了精细复杂结构造型的能力,通过计算机辅助建模设计,对模型进行切片处理后直接在增材制造设备上加工出特定结构的零部件。选择性激光熔化(SLM)和电子束选区熔化(Electron Beam Selective Melting,EBSM)都是将粉材通过铺粉机构预先铺设在成形基板平面上,再利用能量极高的激光或者电子束按照计算机预先设定的扫描路径对成形基板上的粉末进行逐层熔化成形。其中,SLM利用高能量激光直接熔化金属粉末材料的成形技术,得益于激光参数的高适应性和金属粉末原料的工艺改进,目前已逐渐上升为生产制造3D打印金属材料复杂零部件的主要途径。例如在过去10年中,增材制造选择性激光熔化和电子束选区熔化技术的发展,使得能够制造出高精度的晶格夹心结构,晶格三明治结构被认为是航天器最有潜力与应用前景的下一代轻质结构,未来仍会通过进一步改进航天器的主要结构来实现减少航天器干重的目标。

现阶段控制SLM成形零件的成形质量和微观结构性能仍是阻碍SLM产业化与规模化生产的一大难点。在实际的生产过程中,出现了包括成形零件的尺寸精度低和熔化工艺不成熟带来的一些自生缺陷,比如熔道间未完全熔合导致的一些残余孔隙,熔化过程中产生的飞溅行为引发的一系列次生缺陷,如熔道“夹杂”、剥蚀等。这些缺陷可能会导致零部件的工艺及材料性能受到致命的影响。

为了降低这些缺陷的产生概率,考虑SLM过程中的激光束与铺设粉末层之间复杂的相互作用机制,剖析熔池与周围外界接触的相关动力学特征,国内外学者对增材制造SLM成形规律与缺陷产生行为进行了一定的前期研究。Cherry等通过SLM改变激光能量密度来研究成形后316L不锈钢件的性能,评估其对孔隙率、表面光洁度、微观结构、密度和硬度的影响,实验表明过低或者过高的激光能量密度都会导致球化现象及孔隙,并且成形件的材料硬度会随着孔隙率的增加而降低。Liu等进行了单轨实验,借助高速相机观察飞溅行为,通过使用316L不锈钢粉末研究了能量输入对飞溅行为的影响,结果表明能量输入会影响飞溅物的大小、散射状态及飞溅速度等,由于飞溅物中的氧含量增加,夹杂数量较多的试验品拉伸性能降低。Zhao等采用原位高速高能X射线成像技术捕获了激光熔化过程中粉末随时间、环境压力和位置的飞溅行为,量化了时间和压力对粒子的移动速度、加速度和驱动力的影响,提出了减轻粉末飞溅的潜在方法。Matthews等根据实验推导出由激光诱导的金属蒸汽通量对粉末层上粉末颗粒的干扰强度高于熔池和周围气体夹带驱动的强度。Cunningham等借助超高速成像技术直接观察到了熔池液面的凹陷以及匙孔样熔坑的瞬时形态,测量了激光熔化过程中的熔坑大小,获得了熔坑形貌与激光功率和速度的函数关系。这些实验表明,粉层熔化过程中导致熔体轨道附近粉末高速喷射的主要驱动力是气流,且能量输入大小直接影响熔道中熔池的动态形成过程及飞溅行为的产生,实验对于揭示SLM过程的成形规律具有一定的参考价值。

但是,SLM成形技术涉及许多剧烈变化的宏观与微观物理现象,这些现象表征叠加在一起会对零件的成形质量造成直接或间接的扰动。SLM成形过程中温度剧烈变化导致粉末材料发生多相之间的热质运输,其中涉及了激光热源、粉末材料和周围气体之间复杂的相互作用,关于飞溅颗粒的产生过程与粒子飞溅之后的运动特性还有待进一步验证分析。仅通过实验途径来研究工艺参数对零件的影响具有一定的局限性,透过实验现象只能攫取到有限的具象化信息,难以详细地挖掘诱发动力学特征行为随时间推移的跟踪数据(如熔体内部的历史温度信息、压力分布、速度矢量分布等参数)。因此,为了深刻理解熔池熔化产生的一系列动态行为背后的物理原理,进一步指导SLM工艺参数优化,数值模拟的分析研究是不可或缺的手段与途径。目前现有的基于粉末床激光熔化数值模拟的研究大多忽略了粉末层在激光作用下的宏观动态行为,如施加的激光热量引起粉末颗粒与粉末相变后热熔滴的飞溅行为,仅实现了粉末在熔化过程中的相变与熔道形貌演变等过程。Ly等模拟了熔池中液滴的喷射行为,然后根据实验观察到激光诱导的反冲压力产生的液滴喷射,测出液滴的喷射速度为2~10 m/s。Chen和Yan通过离散耦合方法建立了多相流模型,在计算建模中再现了气相和粉末颗粒在飞溅和剥蚀现象中的动态行为,但该研究未考虑液相与气相或颗粒相的激光加热,没有展现由于颗粒材料的熔化而造成的液体飞溅。Khairallah等通过建立三维介观粉末层模型,人工引入了飞溅情况,探究激光束与飞溅的相互作用。

为了更好地理解SLM成形中的缺陷由来,详细地展现由粉末颗粒熔融的动态变化导致的熔道成形负面特征和熔滴飞溅行为,本文通过建立随机填充的粉末层模型、考虑激光热源与粉末颗粒之间的相互作用实现熔池从加热到凝固的动态演化与熔滴飞溅行为过程模拟。从中尺度模型的角度解释高温熔体成形的次生缺陷以及飞溅的形成原因,根据数值结果提供的激光传热与熔体流动随时间变化的数字特征,提出抑制相关缺陷和飞溅行为的方法。

1 数值模型建立过程

增材制造选择性激光熔化过程反应剧烈而迅速,囿于激光成形的高扫描速度,从熔化到凝固的时间跨度设置为10~10s,成形尺寸控制在10m左右。为了能够模拟复现熔池演化、缺陷形成和飞溅行为真实的动态过程,需要设置更加精细的网格、较小的时间步长和导出数据的时间增量,由于单位时刻的每个单元网格都会保存瞬时的参数信息,故模拟过程耗时久、数据量巨大。

1.1 粉末堆积模型的离散元模拟

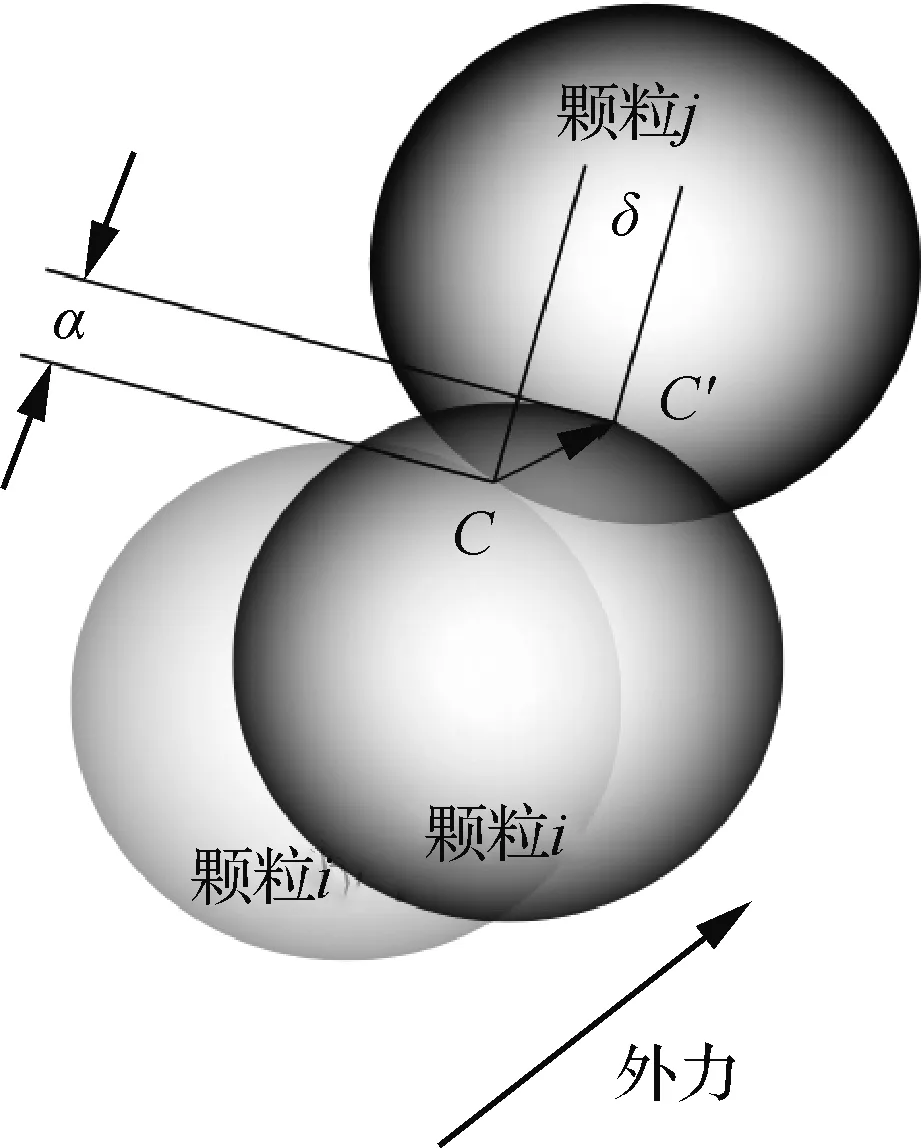

为了建立随机粉末堆积的粉末层模型,采用离散元数值方法(Discrete Element Method,DEM)模拟固定区域内的粉末粒子堆积模型。颗粒模型采用软球模型,接触模型采用 Hertz-Mindlin 无滑动接触模型。如图1所示,颗粒在图1箭头所指方向的外力作用下于点处和颗粒接触,左侧浅色颗粒表示开始接触到颗粒。两颗粒表面接触后还会发生一定距离的相对运动,软球模型通过计算法相重叠量和切向位移求出接触力。软球模型把颗粒间的接触过程简化为弹簧阻尼振动,在颗粒和颗粒间设定了弹簧、阻尼器等。

图1 颗粒接触模型Fig.1 Particle contact model

法向力n表示为

n=-α-(·)

(1)

式中:为颗粒的法向弹性系数;为法相重叠量;为从颗粒球心到颗粒球心的单位矢量;为颗粒的法向阻尼系数;为颗粒相对颗粒的速度,=-。

切向力t表示为

t=--

(2)

式中:为切向弹性系数;为接触点的切向位移;为切向阻尼系数;为接触点的滑移速度。

颗粒受到的合力为

=n+t=-

(3)

1.2 基础物理方程、热源和条件设置

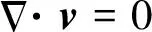

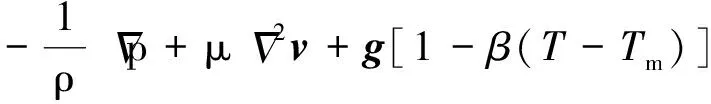

对于选择性激光熔化的数值模拟过程中的熔池流动,假定此熔流为牛顿不可压缩的层流,忽略常温下的金属合金元素扩散。SLM的模拟过程是基于质量、动量和能量守恒方程进行的,如式(4)~式(6)所示。

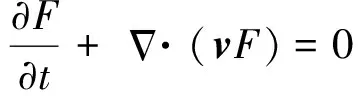

质量方程:

(4)

动量方程:

(5)

能量方程:

(6)

式中:为熔体流动的速度;为时间;为密度;为压力;为黏度;为重力加速度;为热膨胀系数;为焓值;为热导率;为温度;为316L不锈钢的熔化温度。

采用流体体积法(Volume of Fluid Method,VOF)来追踪建立在固定欧拉网格下的多相流体的自由交界面位置信息。流体体积分数转换方程为

(7)

式中:为流体体积分数,的取值范围为[0,1],当=0时,表示在单元内不存在任何流体的空室;当=1时,表示在单元内充满了某相流体;当0<<1时,表示单元中存在有空隙界面的多相流体。VOF方程与守恒方程同时求解运算。

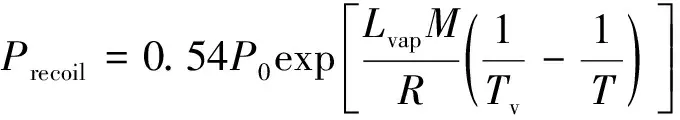

在粉末层表面上施加高斯分布的移动激光热源,激光热源强度分布为

(8)

式中:为316L不锈钢粉末的激光吸收率;为激光功率;为激光热源投射在粉末层上的有效半径,即激光光束半径;、为激光热源投射在粉末层上的水平位置的初始坐标值;、为激光热源移动时投射在粉末层上的水平位置的坐标值;为激光热源移动速度。

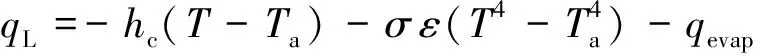

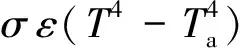

粉末层上方自由表面的热损耗为

(9)

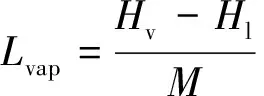

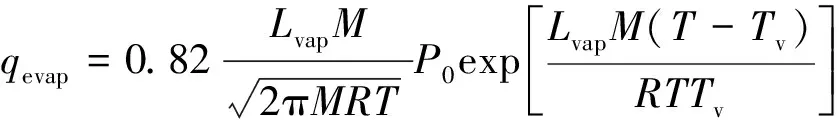

蒸发潜热的表达式为

(10)

式中:为气相的蒸发焓值;为液相的熔化焓值;为316L不锈钢粉末的摩尔质量。

在激光剧烈的热作用下金属粉末发生熔化,金属熔浆在达到沸点时产生的金属蒸气从熔体上方的自由液面逸出,带走大量热能。由金属的蒸发作用产生的热损失为

(11)

式中:为理想气体常数;为环境温度下的饱和蒸汽压;为汽化温度。

同时考虑温度对表面张力系数的影响。金属粉末颗粒从受热熔化到冷却凝固的过程中,激光作用区域内熔体温度与冷却速率有着极大的变化。受温度影响,熔体上方不同位置自由液面的表面张力也不相同,熔体表面不同区域间的表面张力梯度驱动熔体在熔道内流动,这种流动现象称作Marangoni对流效应。

受温度影响的表面张力的关系式为

(12)

当激光的能量密度过高时,熔融金属温度超过沸点就会发生汽化。熔融金属蒸发产生的蒸气反冲力表达式为

(13)

热源模型(式(8))和反冲力模型(式(13))通过对应子程序接口进行二次编译开发添加到流体力学计算软件中,借助有限体积法求解流动与传热耦合的方程组。

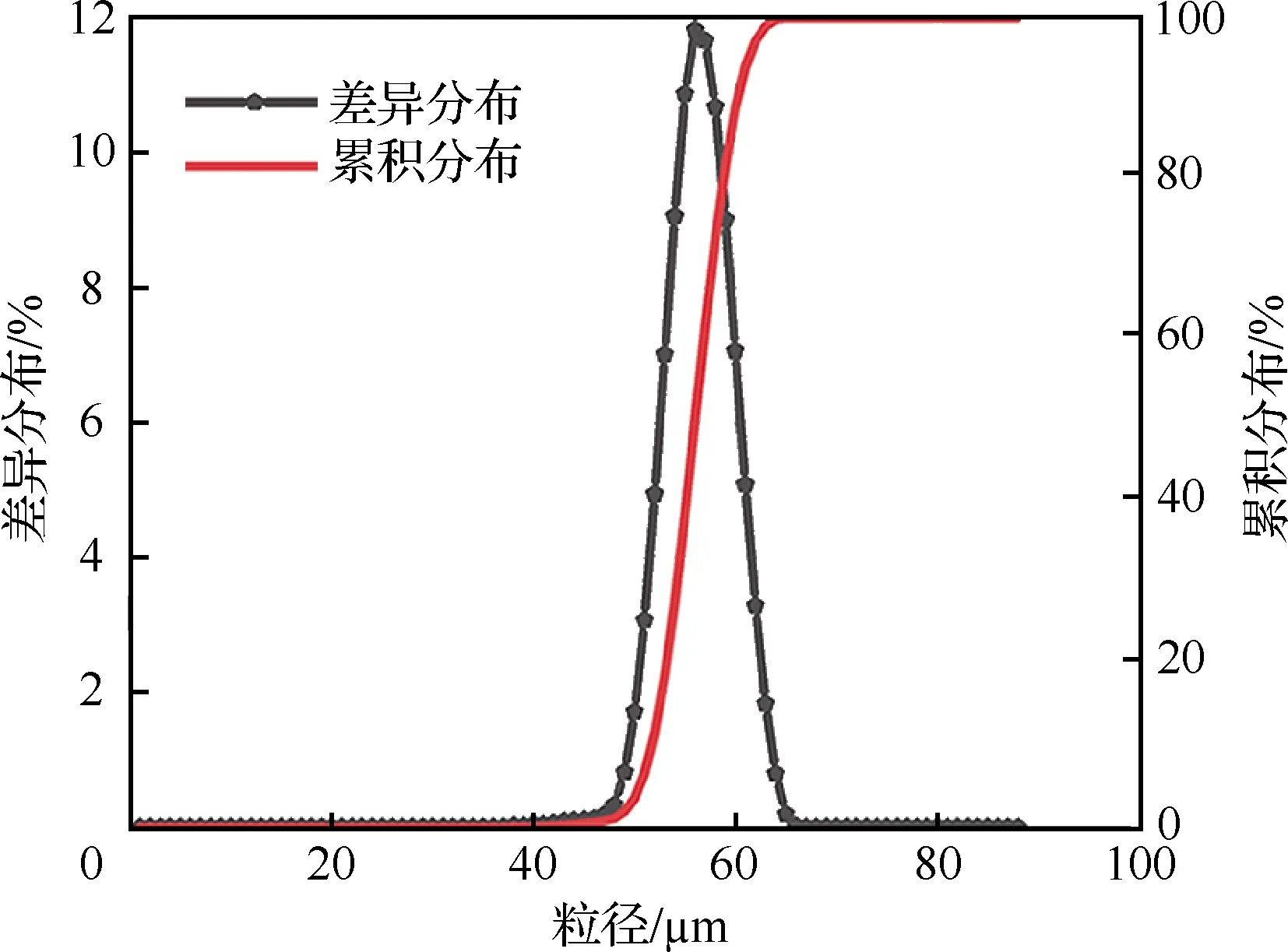

1.3 预设参数

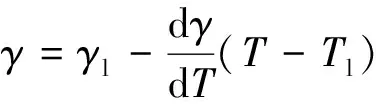

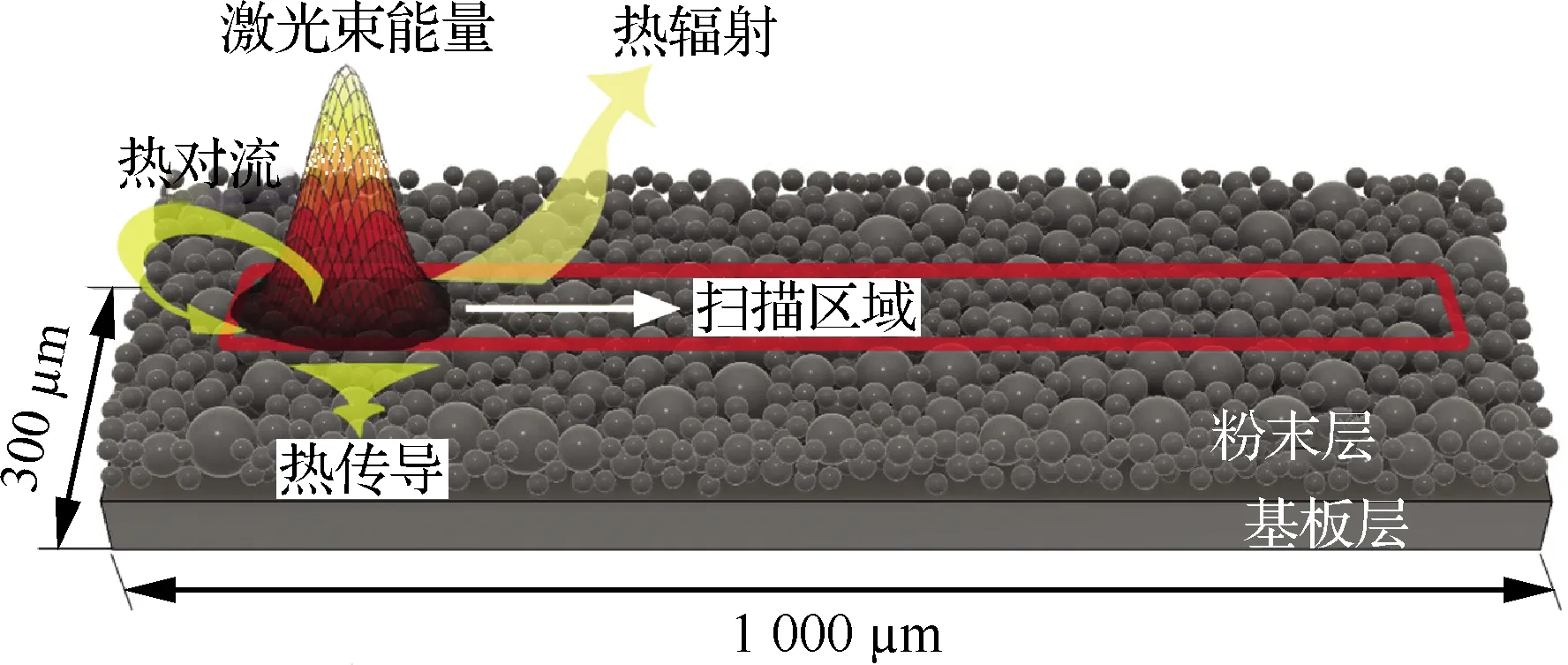

SLM熔化过程的中尺度模拟物理场模型包含2个部分,上部是通过离散元数值方法创建的随机粉末床堆积模型,下部是铺设的成形基板,图2为熔化模拟的示意图。

图2 随机粉末堆积模型与熔化模拟示意Fig.2 Random powder accumulation model with melting simulation schematic

计算区域设置为1 000 μm×300 μm×200 μm,粉末层三维尺寸为1 000 μm×300 μm×50 μm,基板厚度为50 μm。上部的粉末层的粉末颗粒尺寸大小分布与实验用粉末粒径基本吻合。

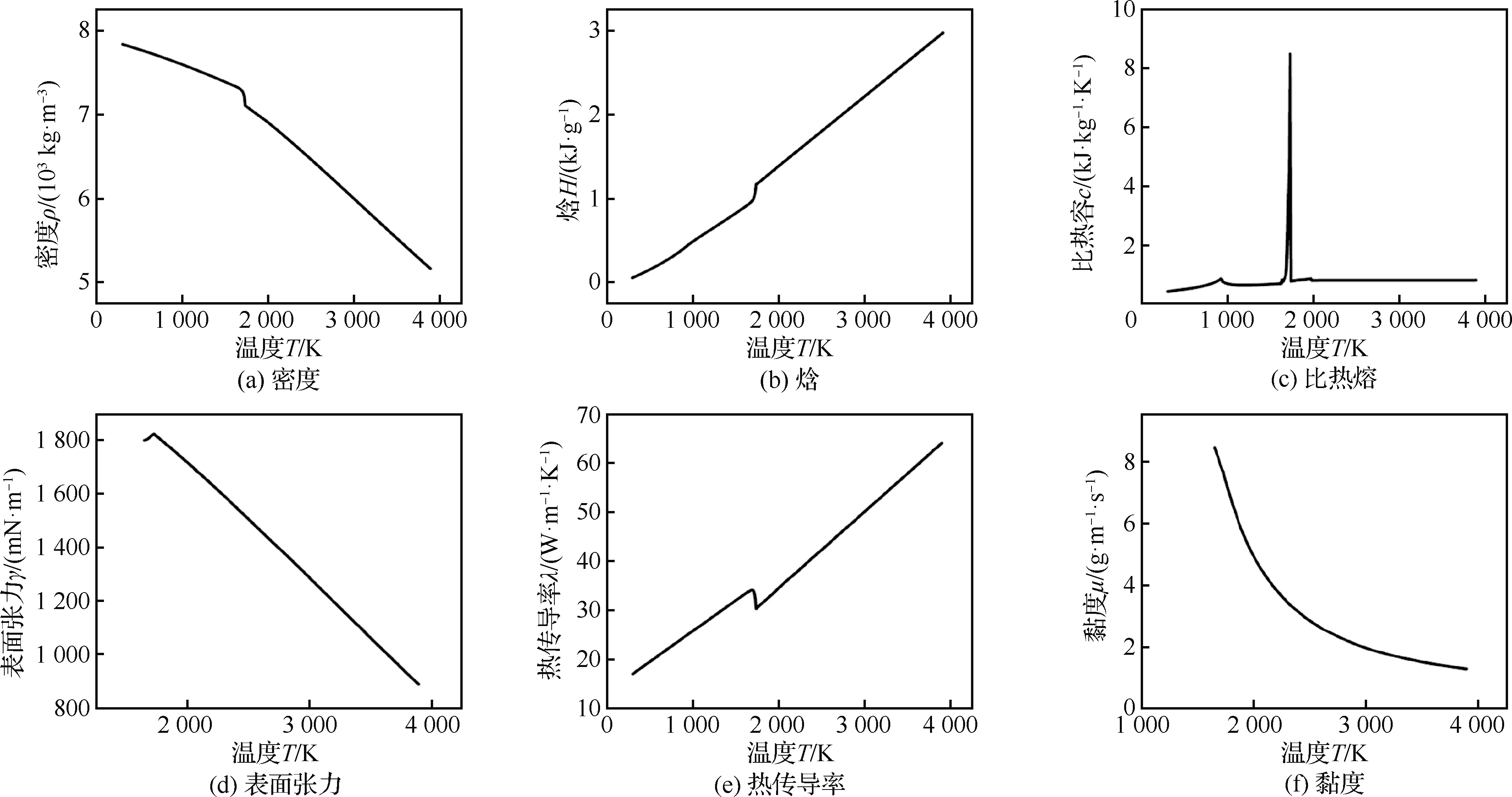

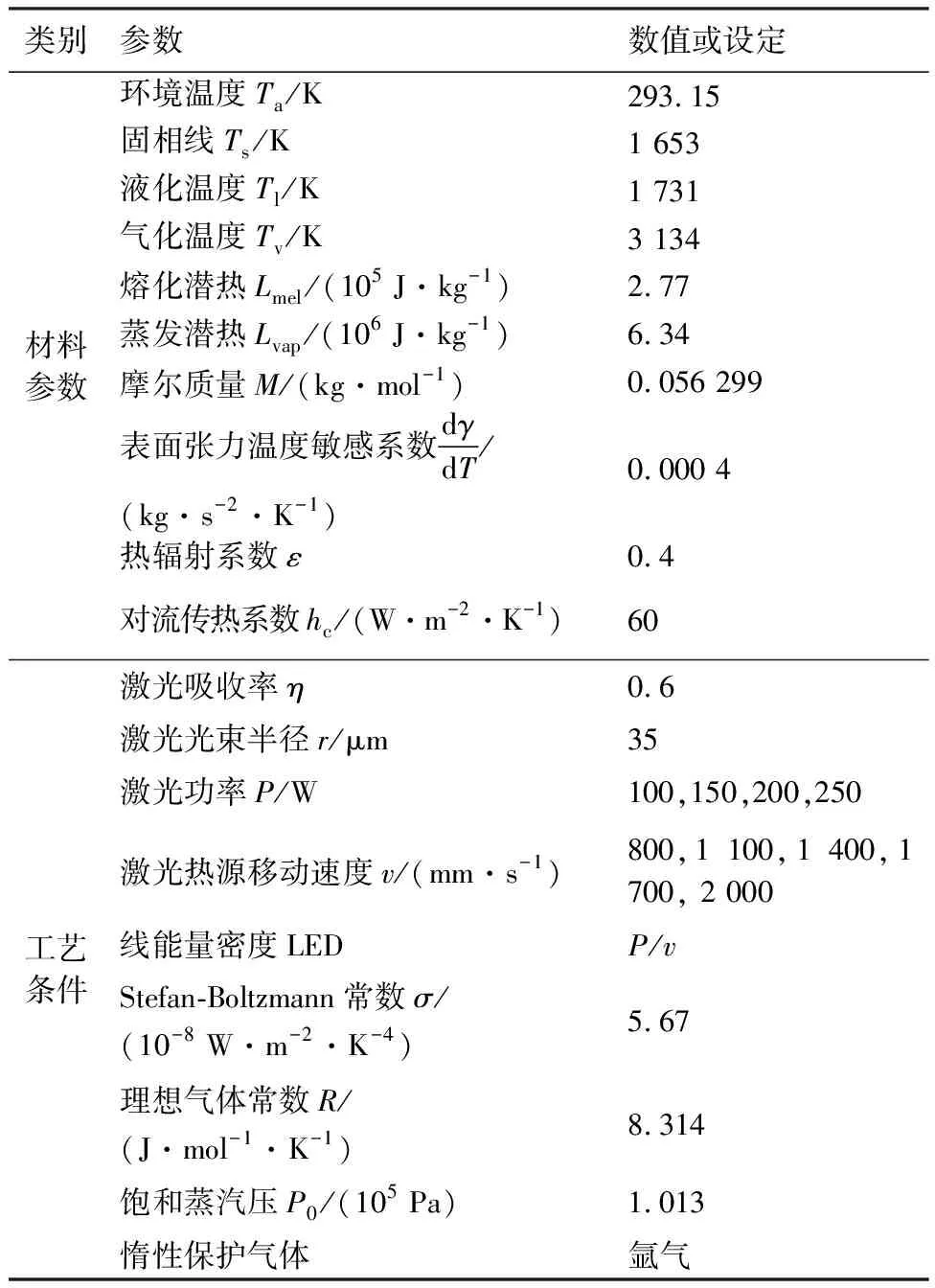

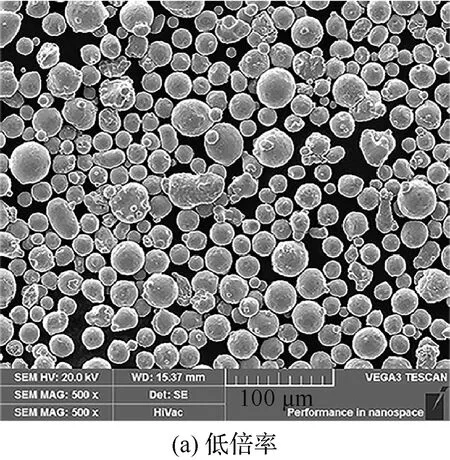

在数值模拟和实验中,粉末层部分采用的材料为316L不锈钢,成形基板材料为304不锈钢。用于模拟计算的粉末粒径为15~53 μm,粒径分布遵从正态分布。利用Jmat Pro软件解算出316L不锈钢的热物性参数,再将这些求得的参数进行曲线拟合导入CFD软件中参与计算。图3为计算得到的密度、焓、比热容、表面张力、热传导率和黏度。

图3 316L不锈钢的热物性参数随温度变化曲线Fig.3 Variation curves of thermal property parameters of 316L stainless steel with temperature

实验用316L不锈钢粉末的振实密度为4.63 g/cm,松装密度为4.12 g/cm,粉末粒径为15~53 μm,粉末的粒径分布遵从正态分布,累计粒度分布达10%、50%和90%时对应的粒径分别为20.70、33.24、52.39 μm,粉末平均粒径为35.51 μm,其他材料参数及增材制造工艺条件见表1。图4(a)、图4(b)分别为扫描电镜在不同倍率下观察到的金属粉末颗粒形态,图5为粒径分布情况,表2为316L不锈钢粉末的成分组成。

2 模拟结果与分析

2.1 熔体区域的动态演变

结合第1节内容模拟出SLM单层单轨的动态熔化过程。图6(a)中将求解域中包含的粉末层和基板从上到下划分为T区、M区和B区3块区域,T区处于计算域顶面与粉末层上端面之间,M区为中间的316L不锈钢粉末层区域,B区为304不锈钢基板层,B区上端面为粉末层和基板的交界面,下端面为基板底面,基板底面与计算域

表1 316L不锈钢粉末材料参数及增材制造工艺条件[35-37]

图4 扫描电镜成像粉末形态Fig.4 Scanning electron microscopy imaging of powder morphology

图5 粒径分布Fig.5 Particle size distribution

的底面重合。

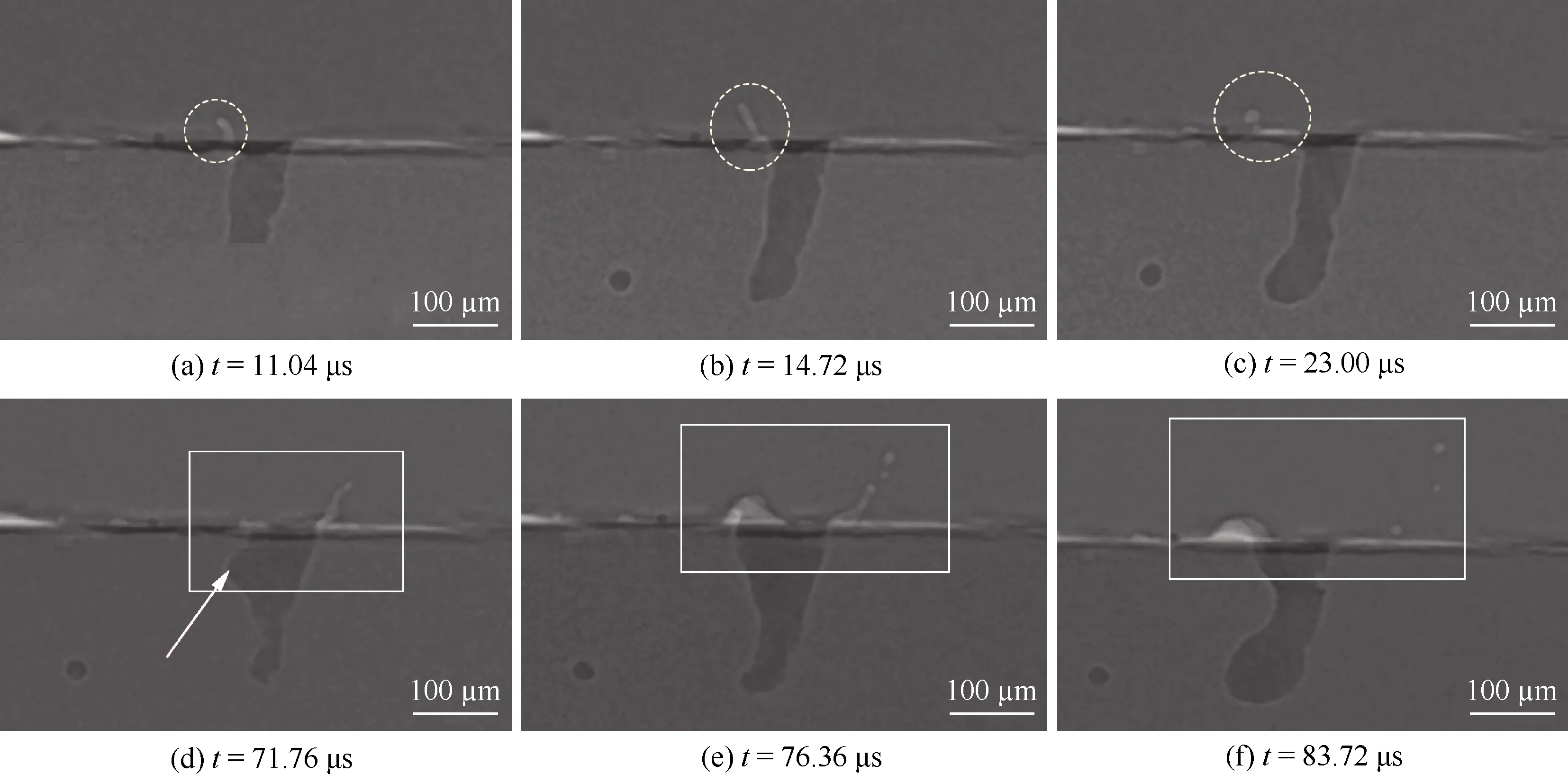

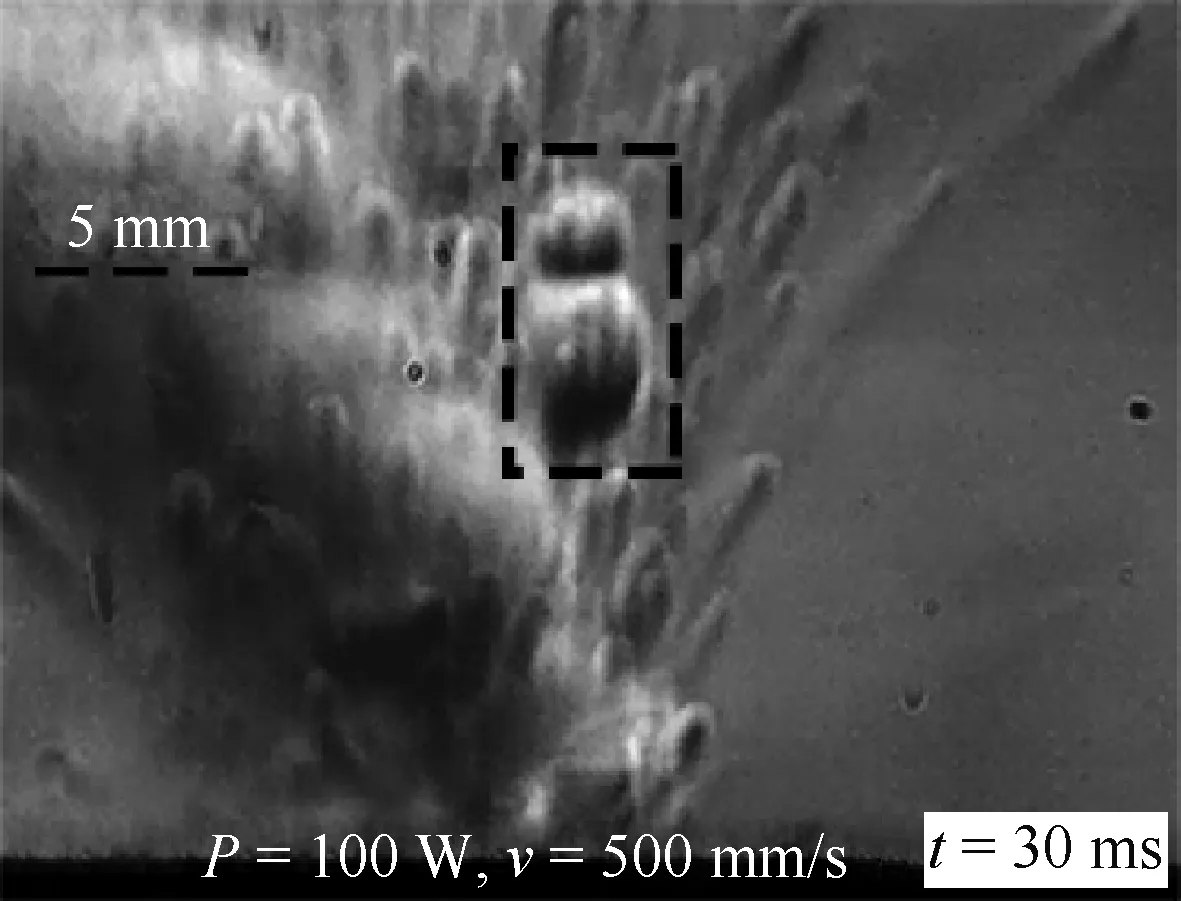

图6(b)、图6(d)、图6(f)和图6(h)为从计算域顶面观察的SLM熔化片段,展现了粉末层从开始熔化、熔滴飞溅到熔道成形、冷却凝固的全过程。图6(c)、图6(e)、图6(g)和图6(i)为图6(b)、图6(d)、图6(f)和图6(h)对应时刻熔道的半剖切片熔化样貌。图6(b)、图6(d)、图6(f)和图6(h)右侧4张实验图为通过光学显微镜拍摄的放大图像,在激光功率=100 W、扫描速度=500 mm/s下进行加工的去除粉末层单轨道熔合图。图7是MHz单脉冲同步加速器X射线成像实验展示的在激光粉末床熔融过程中形成的大块和不规则的团块。图6(f)、图6(i)黑色实线圆框内为熔化过程中形成的孔隙,图6(d)、图6(e)黑色实线圆框内为匙孔位置。

表2 颗粒成分组成Table 2 Particle ingredient composition

图6(b)显示粉末颗粒开始熔化,熔滴积聚成熔池。熔池中能量愈高,熔体流动的不稳定性愈强,激光束作用在图6(d)熔池中心的深孔位置,熔池中局部位置金属熔液汽化导致图6(d)熔池周围压力增大,如图7(d)中白色箭头所指位置,深孔周围的金属蒸气驱使熔池中熔液向上飞出形成图6(e)中的飞溅熔滴(S~S)。熔体在流动过程中还会出现如图6(f)、图6(i)所示孔隙和如图6(h)所示剥蚀等缺陷。

激光束施加的方向垂直粉末层和基板平面,光斑直径设置为70 μm、激光功率=100 W、扫描速度=1 400 mm/s、线能量密度LED=0.071 J·mm,激光束的扫描方向和扫描轨迹如图6(a)所示。在时间=0时打开激光束,熔化过程开始;=10 μs时,位于激光束光斑下的圆球状粉末颗粒开始熔化吸附集聚成大的熔池;随着激光束的移动,=80 μs时熔化的熔池沿着激光束扫掠的方向逐渐“拉伸”形成一条熔道,熔道中产生匙孔样熔坑,熔道上方有飞溅;=120 μs时,熔道中的高温熔液在热传导作用下向熔道边缘扩展,同时处于熔道底部的高能量熔流会熔化靠近M区的B区基板,进一步扩大熔化的区域;在=180 μs时随着熔道中的热量持续耗散,熔道中的熔流逐渐冷却凝固,已凝固熔道的上表面出现不规则的突起与凹陷。

图6 熔化过程Fig.6 Melting process

图7 MHz单脉冲同步加速器X射线成像实验展示的在激光粉末床熔融过程中形成的大块和不规则的团块[38](实验图经共享CC-BY许可重复使用)Fig.7 MHz single-pulse synchrotron X-ray imaging experiment showing formation of large and irregular agglomerations during laser powder bed fusion process[38] (Experimental figures are reused under Creative Commons CC-BY license)

在0~10 μs时,位于M区上边缘的圆形粉末颗粒表面发生熔化,但粉末还未凝聚成熔池,此时热量传递主要是以M区粉末层间的热传导为主。=10 μs时熔池成形(如图6(b)白色虚线圆框所示),熔化后的流体不断聚集润湿熔池周围粉末,流动的熔体密度相比粉末颗粒的堆积密度更高,可以看到在图6(c)T区与M区交界处的熔池边缘产生一定程度的凹陷(如图6(c)中o段所示)。随着激光束移动,熔池向右延展(=80 μs),当激光停留在图6(d)黑色实线圆框时,圆框右侧的金属粉末颗粒温度已接近或达到熔化温度,由此可知激光作用的熔池熔化速度快于激光热源移动速度。

垂直激光束的瞬时坐标处于图6(d)匙孔位置,光斑中心能量足以熔化粉末颗粒使熔体温度达到金属材料的沸点,导致金属蒸气从熔体表面瞬间逸出,逸出的金属蒸气对激光光斑区域内的熔体造成一定的冲击作用。如图7(d)~图7(f)白色实线框所示,该作用除了在激光光斑中心形成匙孔样的熔坑外,还会驱使新成形的熔池在熔道中流动或是诱导流动熔体溅出熔道上方。

图6(e)的M区和T区之间存在一束即将脱离熔道的熔体,该熔体的演变过程与图7(a)~图7(d)中观察到的实验现象非常吻合,具体演变过程解释如下:=24 μs时激光作用粉末层形成熔坑的位置在图6(e)的熔体左侧,=24 μs时熔坑左右两侧在金属蒸气和表面张力的作用下均有向上扬起的熔体流束。熔坑左侧熔体流束的下半截落入左侧熔化的熔道中参与熔道成形,上半截脱离熔体形成飞溅熔滴;热效应导致M区粉末熔体与B区基板发生熔合(如图6(c)、图6(e)、图6(g)和图6(i)中白色点状虚直线周围所示),粉末层间隙中的惰性气体受热上升,熔坑右侧的熔体流束被蒸气作用力扬起后又受到热气流的上升力,熔坑右侧的熔体流束在空中悬停呈现“倒钩”状的形态。随着激光向右移动,在=80 μs时刻的熔坑(如图6(e)黑色实线圆框所示)左侧同样卷起一条新的熔体流束,这条熔体流束与“倒钩”状的熔体流束在高温下熔合在一起。新熔合后的熔体流束左侧靠热气流上升对熔体施加的正应力来实现熔体的抬升作用(如图6(e)所示),右侧受金属蒸气作用的剪切力(如图6(g)所示)推动熔体向左侧偏移。

该熔体束的成形过程解释了图7(a)~图7(c)中实验观察到的细长熔体飞溅行为。由于飞溅的熔体束与气体接触面积变大,热耗散增强,相较于熔道中的熔体冷却速率更快,飞溅的熔体束表面氧化的程度也会更深。在重力的作用下,飞溅的熔体会回落进熔道或者熔道两侧未成形的粉末层中,极易造成熔道表面平整度降低(如图6(i)所示夹杂)以及相邻熔道成形质量下降的影响。

图6(d)中白色虚线圆框标记的S~S为粉末层上方的飞溅熔滴,在图6(e)中可以看到S~S飞溅熔滴从M区熔体中脱离至T区的飞溅轨迹。S飞溅熔滴(如图6(e)黑色虚线圆框所示)的飞溅轨迹路线由带黑色实心梯形标识符的蓝色线条标出,该熔滴是在=22 μs时从熔池右侧边缘的熔体流束中脱离出来的。=24 μs时熔坑左侧的熔体流束上半截在表面张力的作用下脱离熔体形成一块较大的飞溅熔滴;24 μs<<38 μs时,S熔滴在空中拖曳牵引S熔滴,S在=38 μs时与S分离,S、S的飞溅路径轨迹如图6(e)所示。图6(i)的T区蓝色虚线矩形框中为已冷却凝固的S飞溅熔滴。

S飞溅熔滴来源于熔道,其飞溅的形成过程受到诸多因素影响。在=10 μs熔池边缘熔化收缩凹陷(如图6(c)中o段所示),熔池中心(如图6(c)较长的红色实线所示)的熔融金属蒸发反作用力在熔池中心形成“深坑”(如图6(c)中p段所示),在图6(b)中m圆环内为“深坑”周围溅起的熔体,这些溅起的熔体为S熔滴积聚了飞溅的势能。随着激光向右移动通过上述熔池中心,熔体各处的温度差加大,熔体表面不同位置的表面张力在温度差的影响下发生急剧变化,熔体表面张力差驱动熔体内部开始流动,该现象称为Marangoni对流。Marangoni对流作用于熔融流动的熔体中,驱使温度较高的熔流向温度较低处流去。在Marangoni对流作用的影响下,熔道表面及熔体内部的流动具有很大的不平稳性,需要在模拟熔体成形的过程中观测到熔道表面持续动荡。在=25 μs时,S飞溅熔滴从熔化的熔体轨道中飞出,图6(d)、图6(f)和图6(h)中标记出了S的瞬时位置。

大部分熔体生长成形主要是通过熔池润湿逐渐铺展形成熔道,图6(h)中白线圈区域的熔道宽度数值较为稳定,熔道平直度良好,且熔道边缘出现未完全熔化的粉末颗粒。在激光扫掠过后,M区熔道下方的颗粒间隙中存蓄的气体受热上升,上升过程中会对熔道中熔体的流动造成干扰,气泡循着熔体底部边缘轮廓向上移动到熔体表面时会溃散破裂,在熔道边缘形成孔隙(如图6(f)、图6(i)黑色实线圆框标记处所示)。

图6(h)熔道边缘的粉末颗粒主要通过气体夹带和熔池聚集润湿2种方式进入熔道。高温熔体加热熔道上方的气体,在熔道上方形成低气压区,借助对流作用,熔道周围温度较低的氩气就会裹挟着M区的粉末颗粒落入熔道,导致熔道边缘形成裸漏剥蚀的区域。进一步地,剥蚀程度还受到熔融颗粒的润湿作用及颗粒粒度的影响,熔融颗粒对冷粉的黏附润湿力强于冷粉颗粒间的摩擦力,冷粉颗粒被半熔融的粉末颗粒吸附进熔道或熔道边缘,在熔道边缘造成缺粉的状况。伴随粉末粒度分布越宽,粉末颗粒粒径的差异越大,剥蚀对熔道的恶化作用就越明显;相反,粉末粒度分布越窄,颗粒粒径之间的差异越小,剥蚀区域的尺寸也随之减小,剥蚀对熔道的影响降低。剥蚀影响熔道成形宽度和熔道间成形质量,在进行多道或多层的激光熔合时可能会导致成形面较大的尺寸误差。

2.2 工艺参数变化对熔化区域的影响

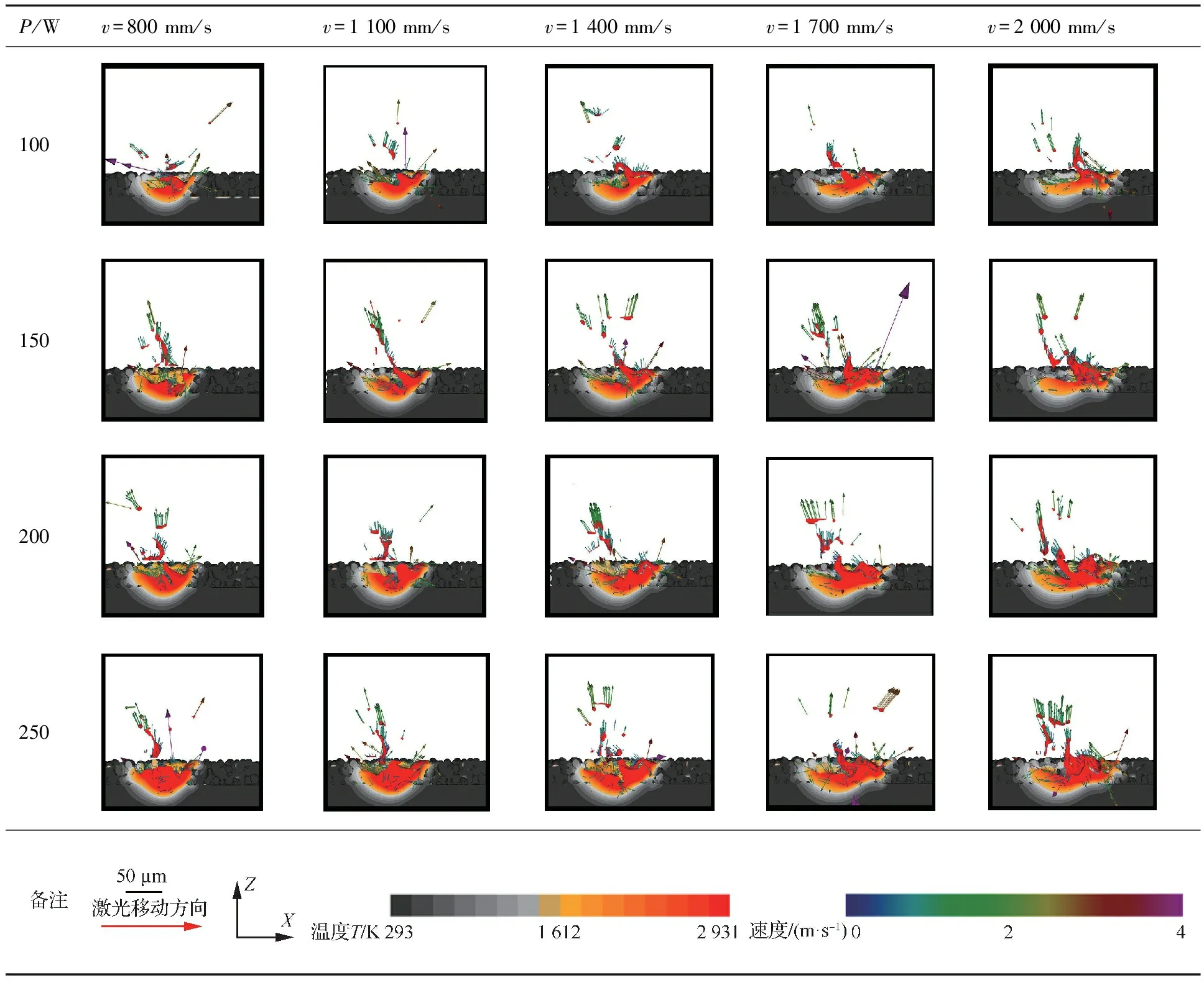

为了能更全面直观地表达出不同工艺参数对熔池动态及熔滴飞溅行为的影响,将M区和B区进行半剖视切割处理(如图8所示隐藏区域),保留T区的所有区域。这样不仅可以观察到热源在熔池切面的作用程度,还能捕捉到熔池上方所有的飞溅熔滴。选取=50 μs瞬时时刻的熔化结果,如图8所示。

设置了20组模拟实验,如表3所示。图9(b)~图9(d)为根据CC BY 4.0许可使用的来自文献[39-40]补充资料的飞溅图像,图9(b)是通过原位X射线成像技术捕捉到的飞溅,图9(c)通过Schlieren成像发现熔池边缘飞出的熔滴速度较高,图9(d)为拍摄到的反映熔滴飞溅角度受激光热源移动速度影响的照片。

在激光功率不变时,随着激光扫描速度提高,线能量密度LED减小,激光热源施加在粉末层单位区域面积的能量逐渐降低,表现为熔池的热影响范围持续缩小。从表3中的熔体切面形貌可以看到,随着扫描速度增大,粉末层熔化的熔体与基板熔融的重合度减小,熔池润湿作用增强,熔体在熔道中延伸的速度更快,熔池中积累的能量更多地在M区的粉末层熔体中进行传导消耗。此外,由于扫描速度增大,熔池中心的峰值温度降低,熔融金属的蒸发反冲力作用于熔池中心形成“深坑”的程度也有所差异,熔融熔体的表面张力增大,熔融熔体对蒸发反冲作用的抵抗变形能力增强,熔体不易变形,熔道表面的平整度较好。熔池中心的熔体轮廓和熔池温度的等温线轮廓均由凹陷趋于平滑,“深坑”的纵向尺寸减小。

图8 M区和B区半剖视示意图Fig.8 Schematic diagram of semi-profile view of Area M and Area B

表3 模拟20组不同工艺参数组合的瞬态熔体熔融切面形貌(t=50 μs)Table 3 Simulation of transient melt section morphology with 20 different combinations of process parameters (t=50 μs)

图9 实验捕捉到的飞溅熔滴Fig.9 Spatters captured in experiment

激光扫描速度影响着熔滴飞溅的轨迹。在扫描速度800~1 400 mm/s的条件下,熔池中心底部形成凹陷后,飞溅的熔滴从熔池中呈扇形扩散逸出熔体表面。靠近激光光束方向位于熔池中心线附近的熔滴和熔体流束的飞溅速度通常为1.0~2.5 m/s,熔滴从熔池两侧或沿着熔池边缘飞出的速度则大于2.5 m/s,部分熔滴飞溅速度超过4.0 m/s(如表3中=150 W,=1 700 mm/s时紫色箭头所示)。参照图9(c)中黑色箭头所指颗粒的瞬时位置可以看出,从熔池边缘飞溅出的颗粒速度比从熔池中心向上飞出的颗粒速度更快。Barrett等将计算机视觉算法与高速摄像技术相结合,统计得到在激光粉末层熔合过程中激光功率为=285 W、扫描速度为=960 mm/s时,飞溅物的飞溅速度大多为1.5~10.0 m/s,当飞溅速度为4~6 m/s时飞溅量达到峰值。本文模拟得出的飞溅熔滴飞溅速度与文献[41]符合较好。

对于熔滴从熔池两侧或沿着熔池边缘飞出的速度数值问题,参考文献[42-43]与实验研究,提出了一个构想。首先明确,当考虑到惰性气体流的影响时,从时间响应上比较:激光作用粉末层生成金属蒸气的时间快于惰性气体流驱动颗粒飞溅的响应时间。从作用强度上比较:由蒸汽喷射驱动的颗粒的运动速度是由气流驱动的颗粒的3倍,蒸气驱动颗粒的加速度和驱动力与氩气流驱动颗粒大约相差一个数量级。激光束作用于熔池中心,熔池中局部位置金属蒸气导致熔池周围压力增大,在熔池中心位置形成不规则的深孔(如图7(d)所示)。从深孔正上方溢出的金属蒸气驱使熔池中熔液向上飞出形成飞溅熔滴,伴随激光束的移动,熔池深孔通道的方向不再竖直向上而逐渐发生偏斜,不规则的熔池深孔内壁周围残留的金属蒸气持续积压,当该处的压力超过熔体变形的临界点后,金属蒸气就会在熔池边缘溢出。此时,经过上述深孔变形的时间差之后,惰性气体流参与进来,本身积聚在熔池深孔内壁的金属蒸气驱动熔体飞溅就比从深孔正上方溢出的金属蒸气喷射强度高,再附带上惰性气体流在飞溅熔体下方流速加快,飞溅熔体下方局部出现负压,导致从熔池两侧或沿着熔池边缘飞出的熔滴受到2股气流的叠加效果,故从熔池两侧或沿着熔池边缘飞出的熔体速度较高。

激光热源熔化粉末层形成熔池,熔融金属蒸发的反冲力垂直作用于熔池中心冲击出匙孔样的熔坑。当激光移动速度为1 400~2 000 mm/s时,垂直粉末层的熔坑还未来得及在表面张力作用下收缩成闭合熔道,熔坑右侧的粉末颗粒就在激光束的能量积聚下熔化形成新的熔坑。这个新形成的熔坑会引起之前垂直粉末层的熔坑倾斜变形,熔坑的变形速度快于飞溅熔滴逸出的速度,熔坑倾斜变形程度和熔道中熔体流动共同主导了熔滴的飞溅方向。从表3扫描速度为1 400、1 700、2 000 mm/s的3列图像中可以看到大多数的飞溅熔滴都逆着激光热源的移动方向逸出,这也验证了图9(d)的实验现象:随着激光扫描速度增大,飞溅熔滴大多会逆着激光热源的移动方向逸出。

速度恒定时,随着激光功率的增加,激光作用于熔池的能量提高,熔道中熔池深度和熔池宽度都随着激光能量的提升而增大,B区基板层与M区粉末层交界处的熔体混熔也在增多。尽管热传导作用使得熔池周围的热影响区扩大,但是激光功率的线性增长导致熔池中心积蓄的能量呈几何趋势上升,熔道中的温度变化更具动态性,熔池中心与熔池周围的粉末层、基板层之间的温度梯度差更大,Marangoni对流作用更强,熔流在熔道中的振荡更明显。

当扫描速度取定值时,随着激光功率的增加,熔体飞溅的体积逐渐发生变化。在激光功率=100 W时,飞溅物大多为小体积的熔滴,而当激光功率≥150 W后,飞溅出的大部分熔体为细长的飞溅熔体,由于熔体本身温度变化的滞后性,细长或较大的飞溅熔体在飞出熔道后又在T区发生爆炸,分裂出小体积的液滴。

熔池中心出现匙孔样的熔坑是高温熔体发生飞溅的一大诱因。当熔坑边缘的高温熔体在金属蒸气作用下被推挤到T区与M区的交界处时积聚了飞溅的势能,Marangoni对流作用引起熔道内非等温熔体产生极不平稳的流动趋势,熔坑边缘的熔体持续被撕拉伸长,最终飞出熔道。

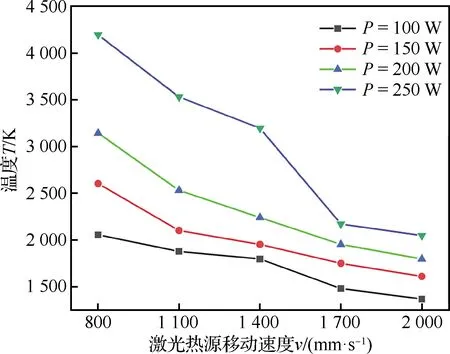

图10为在=50 μs瞬时时刻下20种不同工艺参数组合的探测点温度变化折线图。探测点的坐标取激光热源移动速度为800 mm/s、=50 μs时的瞬时位置,坐标取M区与B区交界处位置,对比同等扫描速度下不同激光功率的温度变化情况。随着激光功率的线性增长,探测点的温度并没有呈现出规律上升的趋势。在功率=250 W、扫描速度=800 mm/s的探测点温度超过4 000 K,而=200 W时的探测点温度则突降到3 200 K左右。由此可知随着功率的增长,气流扰动以及粉末颗粒高温熔合成流体再散热凝固,使得激光-熔池之间的相互作用处于非平稳的变化过程。高激光功率引发熔池周围温度梯度差加大的同时在熔池底部形成更宽更深的热影响区,导致熔体与基板发生混熔的概率提高。随着激光移动速度加快,探测点处的温度下降,激光热源作用单位体积熔池的时间缩短,熔池内部能量密度降低。单纯提高激光热源的移动速度有利于熔道内部的能量流动,避免造成熔池失稳引起较大块的飞溅熔滴。

图10 在t=50 μs时M区与B区交界处位置的瞬态温度Fig.10 Transient temperature at the junction of Area M and Area B at t=50 μs

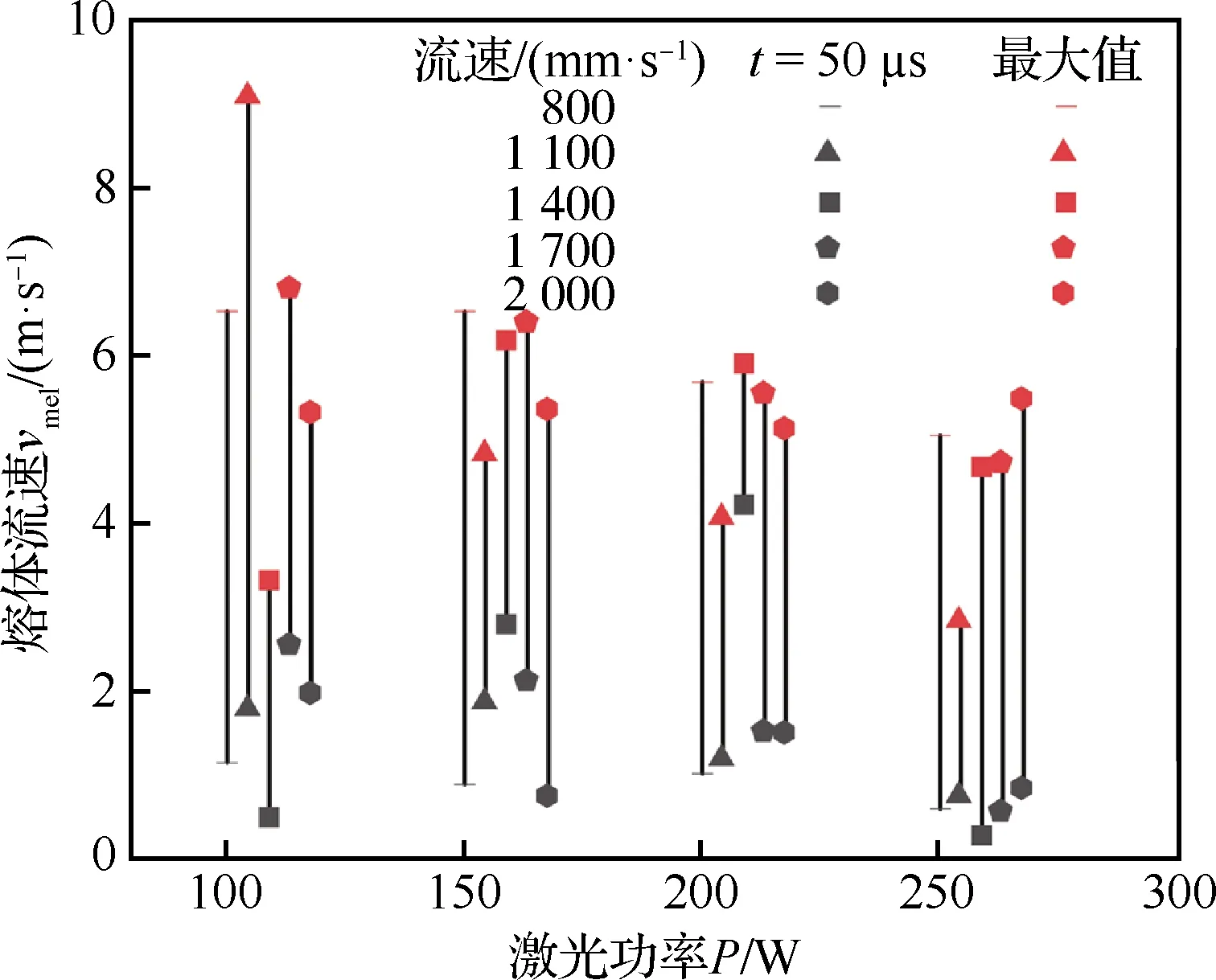

2.3 熔体流速

2.1节的分析过程说明了激光-熔池之间的相互作用影响着熔池流动与熔道的成形演变,原位X射线成像实验观测到飞溅物在热气流的作用下从类似“颤振”的熔池周围析出,证实了高温熔体在熔道中的流动行为与飞溅行为的产生有着高度的关联性。本节从工艺参数的角度分析熔道中熔体流速随时间变化的过程。探测点的坐标取激光热源移动速度为800 mm/s、=50 μs时的瞬时位置,坐标取熔池液面处的位置。

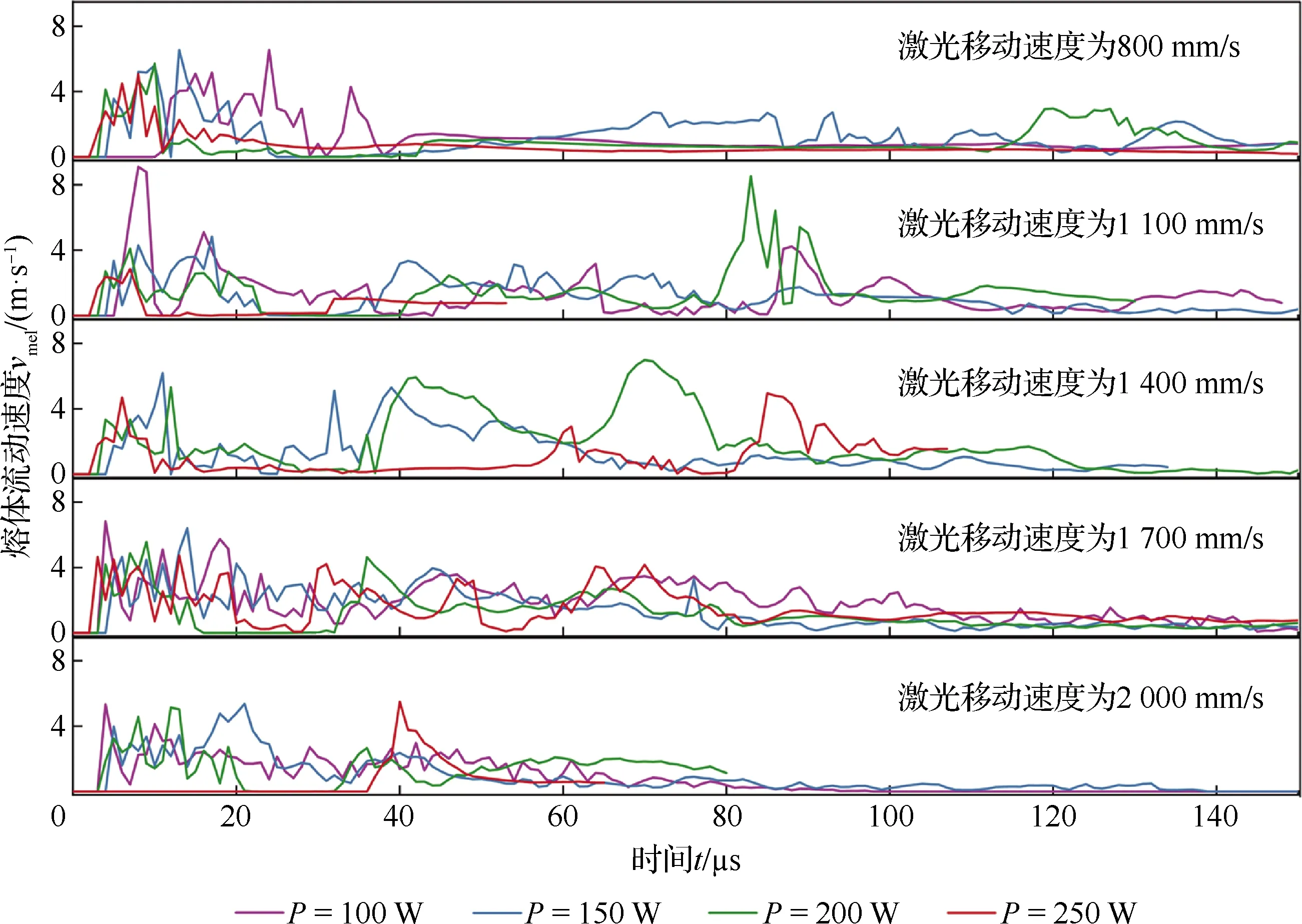

图11为20种不同工艺参数组合在0~50 μs内探测位置的流速区间。图12为工艺参数=

图11 探测位置的流速区间Fig.11 Flow velocity distribution table for detection location

图12 瞬时时刻熔体流动的三维速度矢量图Fig.12 Three-dimensional velocity vector diagram of melt flow at instantaneous moments

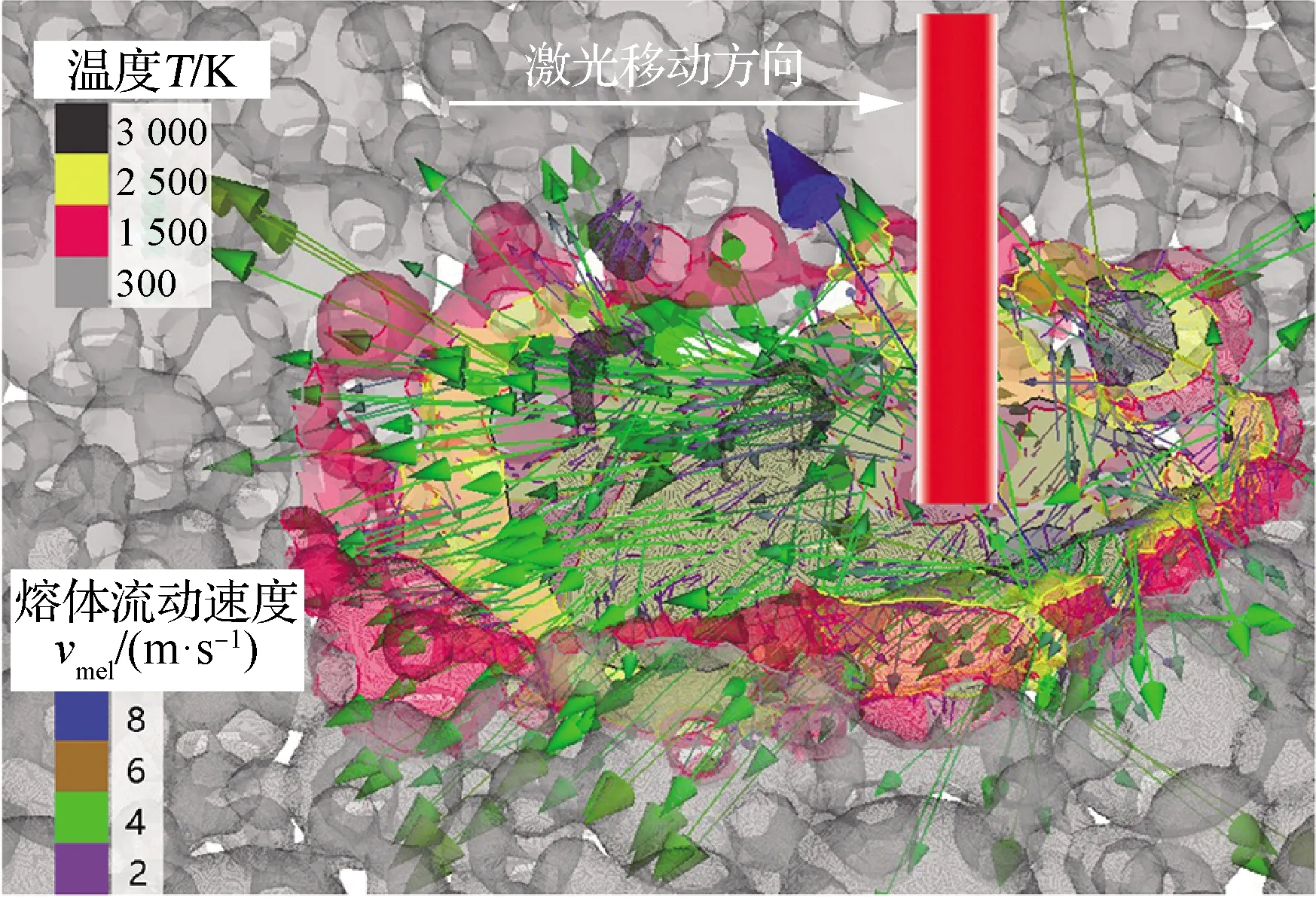

100 W、=1 100 mm/s、瞬时时刻=50 μs时熔体流动的三维速度矢量图。图13为探测位置的熔体流动速度随时间变化的折线堆积图,显示了激光作用于粉末层形成熔池之后固定探测位置熔体流速变化的情况。

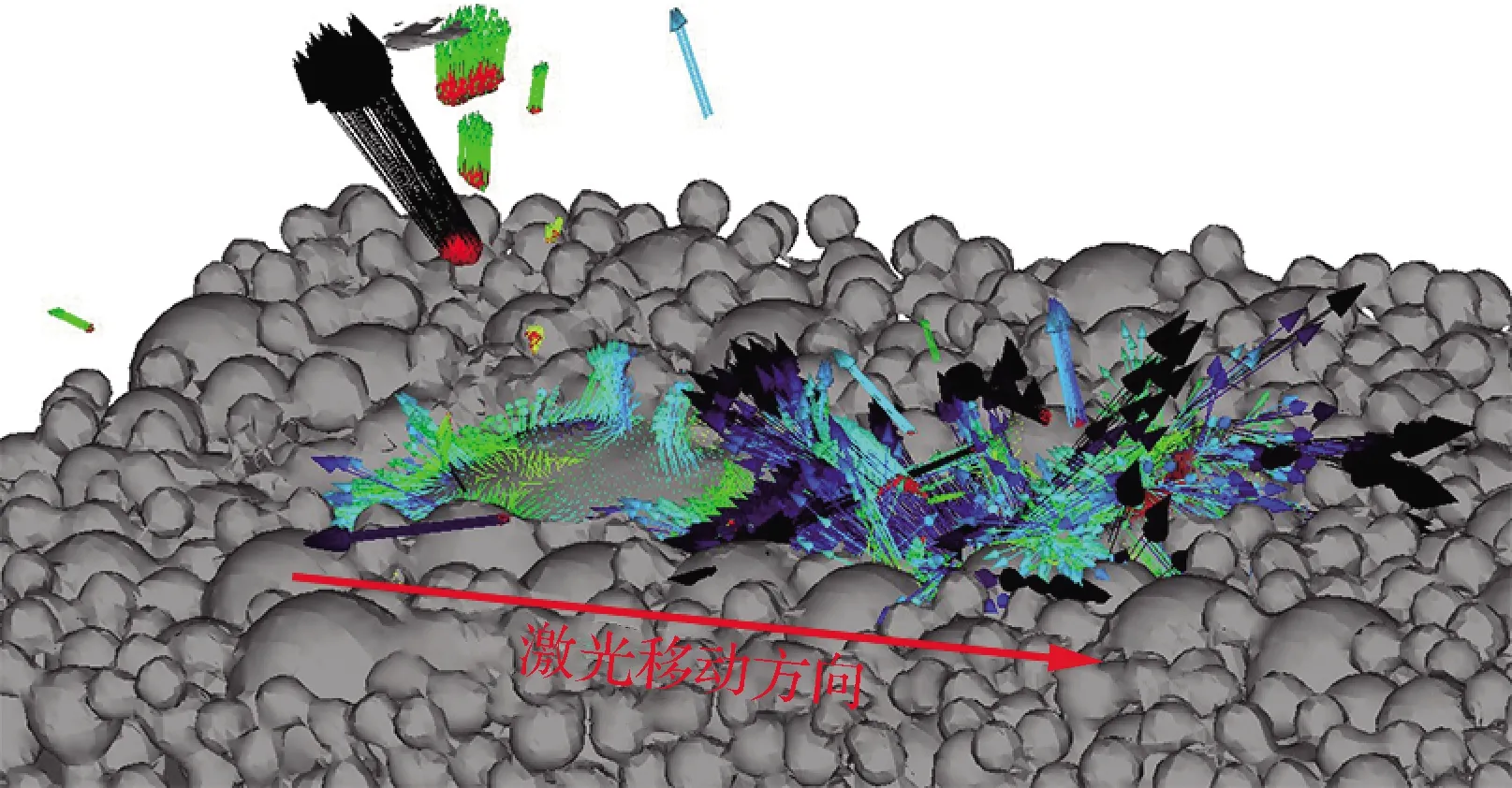

如图12所示,随着激光热源向右移动,熔道中的熔流逆着激光热源的移动方向流动,熔池通过润湿作用熔化熔道两侧的粉末颗粒,熔道边缘的熔流速度矢量与熔道成一定的夹角,熔体表面的流动方向与激光熔化方向相背且以扇形形状散射。

如图11、图13所示,50 μs内熔体流速大致分布在1~6 m/s,图11中除了在工艺参数=100 W、=1 100 mm/s下,熔体在流动过程中出现过一次峰值速度9.1 m/s,20组的速度峰值均低于7.0 m/s。并且可以看到,随着激光功率提高,不同激光移动速度的熔体流速区间离散程度逐渐减小。在低功率的情况下,激光的移动速度对熔池成形及熔道中熔体流动的影响比较突出,激光能量主要被粉末层及基板浅层吸收,粉末颗粒在熔道中形成熔流。较浅的匙孔样深坑和平滑的等温线图都反映了在较低功率下激光作用减弱了熔池过度变形的程度,熔坑边缘更加平滑。受Marangoni对流影响,熔道中熔体流动更加顺畅,不易形成较大块的飞溅物。而在高功率激光作业时,熔池中瞬间积聚的能量过多,熔池温度超过金属材料沸点之后逸出金属蒸气,高温熔体受蒸气挤压到熔池边缘形成突起,熔池中心形成匙孔样的深坑,激光能量通过匙孔样深坑向下传递到B区基板层。熔体较长时间处于沸腾状态,高温使熔体表面张力变小,受热气流上升和伯努利效应的影响,挤到熔池边缘突起的熔体脱离熔道形成飞溅。

由此可见,热传导作用和受温度影响的Marangoni对流作用在熔体温度升高时本应有利于熔化的高温熔体在熔道中有序地加速流动,而在高激光功率时熔池为了消解过多能量趋向稳态成形过程中,冗余的激光能量瞬间释放,阻断了熔池平稳流动成形的过程。图13中从激光接触粉末颗粒到熔池成形的0~20 μs内,熔体流速一直处于突变的状态。一方面,新鲜的粉末颗粒通过润湿粘连聚合熔化进熔道,导致熔道局部存在温差,Marangoni对流使得熔体内部发生流动;另一方面,当熔体局部温度超过沸点时,高温熔体逸出的金属蒸气作用在熔池表面,干扰熔池流动成形。在20 μs之后随着激光继续移动熔道成形,熔体流速折线趋于平滑,但仍可看到在一长段平滑低速的熔体流动之后熔体流速数值出现激增与突变的情况。通过模拟可以发现在熔体流速值出现波峰的时刻总是伴随着熔坑现象,当熔池中的能量积聚到熔液沸腾后,蒸气反冲力作用于熔体边缘,借助惯性熔体边缘将压力传递给熔道中的熔流,该过程与Marangoni对流在熔体内部的流动作用相互叠加塑造了熔体冷却成形后的熔道表面形貌。

图13 高温熔体流速分析Fig.13 Analysis of high-temperature melt flow velocity

2.4 T区熔滴的飞溅行为

激光-粉末层熔化是一种连续的非稳态光热传导驱动过程,对于激光作用粉末层导致熔池上方产生熔滴飞溅的行为仍包含着一些潜在的运动机制等待解释。尽管X射线成像或其他高速摄像技术在熔体形貌演变与熔滴飞溅动力学研究上已有较多应用实验,然而激光熔化金属粉末颗粒的成形时间在微秒~纳秒之间,由于摄影帧数时域与成像空间分辨率的限制,对飞溅熔滴的动态响应过程与飞溅的运动特性分析仍然存在进一步解释与说明的情况。

在2.3节中已经通过设置工艺参数阵列分析了工艺参数的影响下高温熔体的飞溅趋势与特性,激光热源在熔化金属粉末颗粒时,熔体温度变化存在骤升慢降的特点。过程中涉及熔体流动、熔滴的能量吸收转化,以及成形仓内惰性气体与金属蒸气相互交织混流等复杂工况。高温熔体飞溅行为是一个连续性的演变过程,熔滴从熔池中脱离-飞溅-掉落的各个阶段物理量参数均在发生变化(如速度矢量、温度等),因此,通过对熔滴飞溅路径的分析可以了解到一些熔滴在飞溅过程中潜在的飞溅诱因。

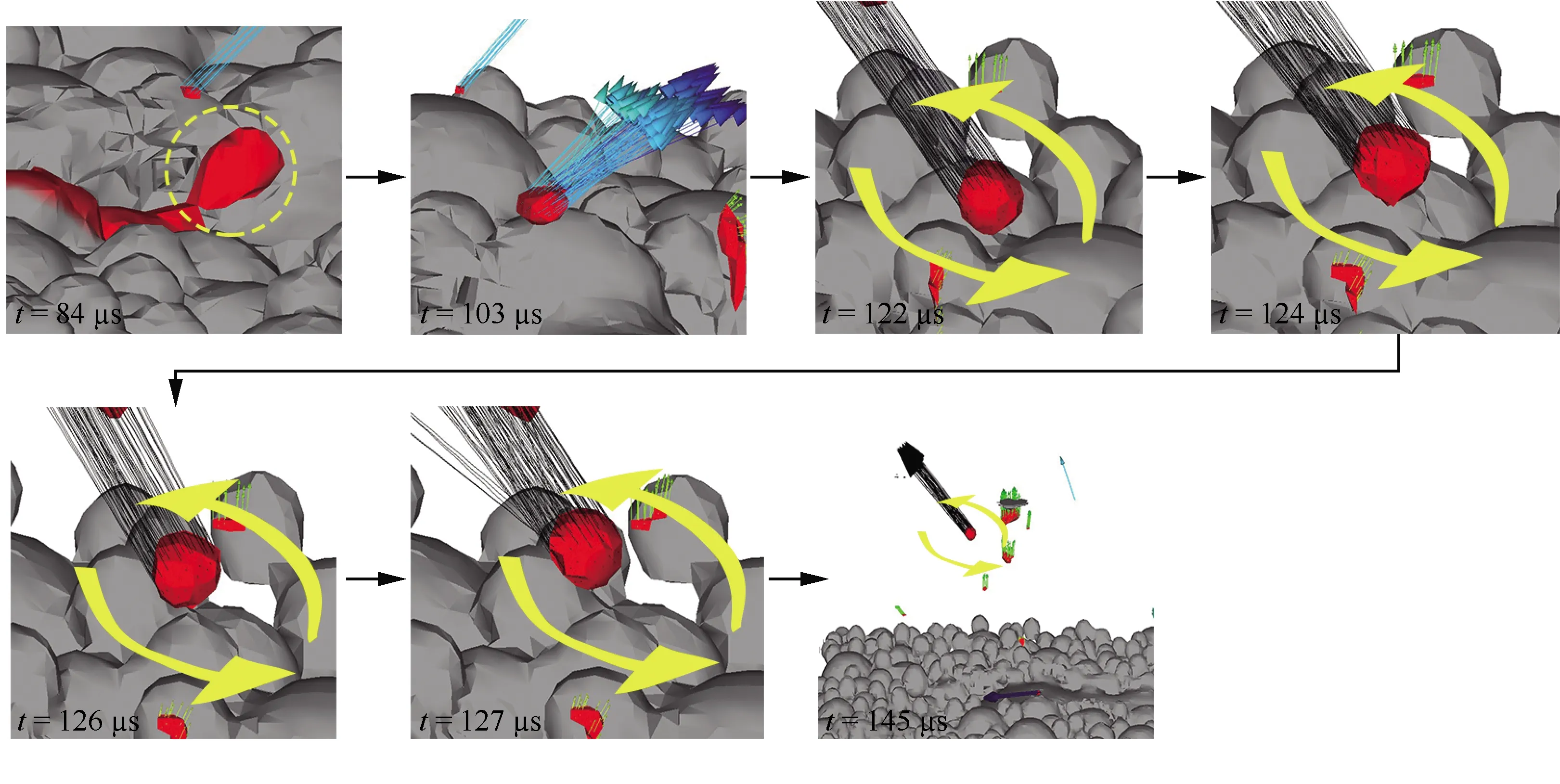

通过模拟激光熔化过程,参考相关实验,可以发现熔滴于高速飞出熔池到达能量极限点后下落到粉末层的过程中,在金属蒸气和惰性气体流的影响下,熔滴并非是维持着脱离熔池初期的形态飞出熔池。总结了高温熔体从熔道中飞出的3种飞溅行为,其中包含较大块的熔体撕裂、长条状熔体拉断和熔滴脱离熔池后形成“旋球”等飞溅现象。同时将飞溅熔滴的能量吸收与衰减和熔滴的飞溅速度与运动特征结合起来进行分析,从熔滴飞溅的形态轨迹探讨减少飞溅行为的一些措施。

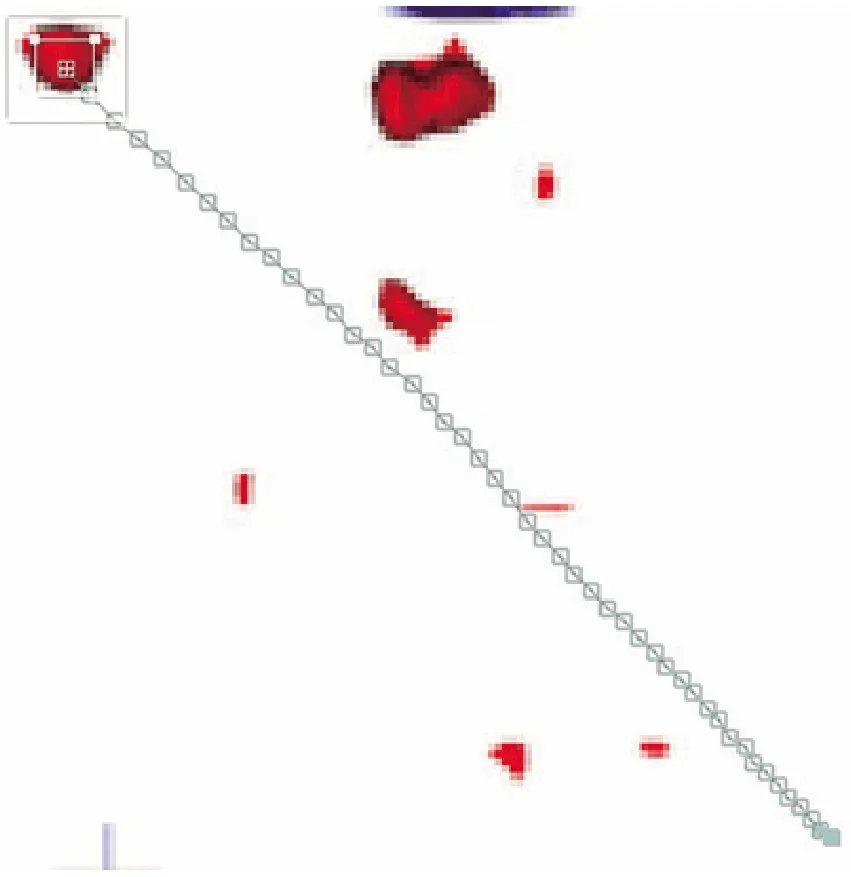

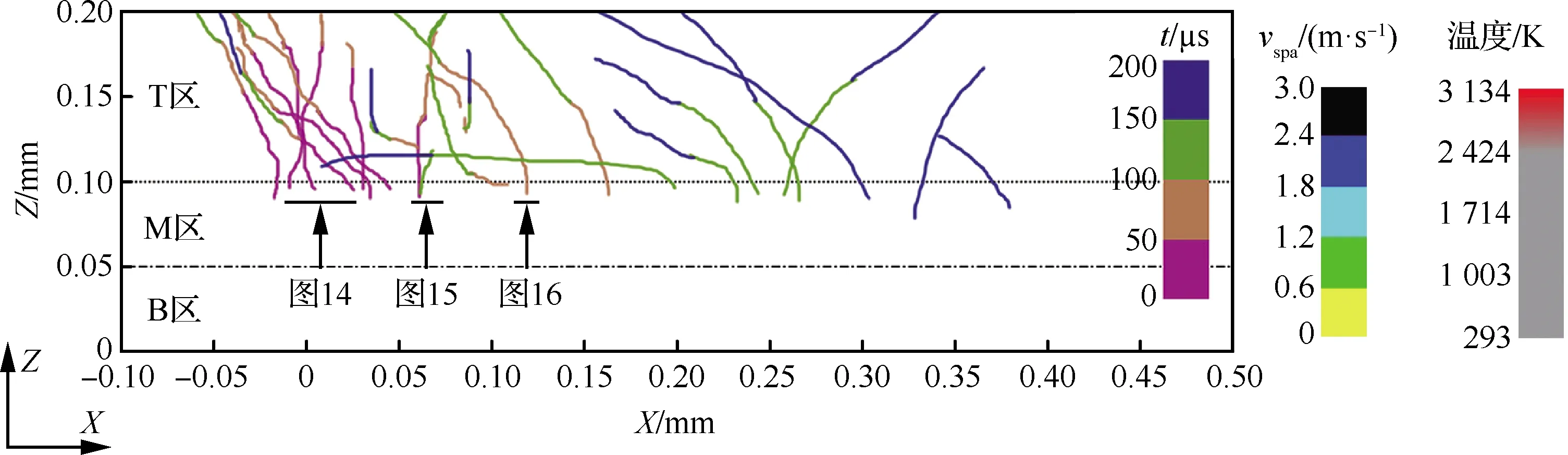

为了揭示实际实验中难以观测到的熔池成形缺陷与飞溅物析出的动力学特征,定量描述飞溅物从熔道中脱离出的飞行与溅射特性,以工艺参数=100 W、=2 000 mm/s的单直道激光熔化粉末层为例,通过路径追踪软件捕获了模拟实验熔道中可观测到的飞溅物,将飞溅熔滴等效为质点映射在仿真计算域的-平面,复制出0~237 μs内熔滴的飞溅运动轨迹。以50 μs为一个时间片段进行分割,直观地展示出激光扫掠过后熔滴飞溅随时间次序的变化过程,将时间片段通过不同的色阶信息排列标识,把飞溅熔滴在各个时段的轨迹按照相应时段的色阶信息分段标记,最后将0~237 μs内的分段飞溅轨迹搭接成连续的轨迹路线。

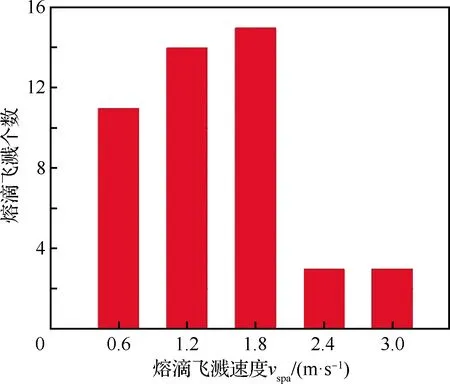

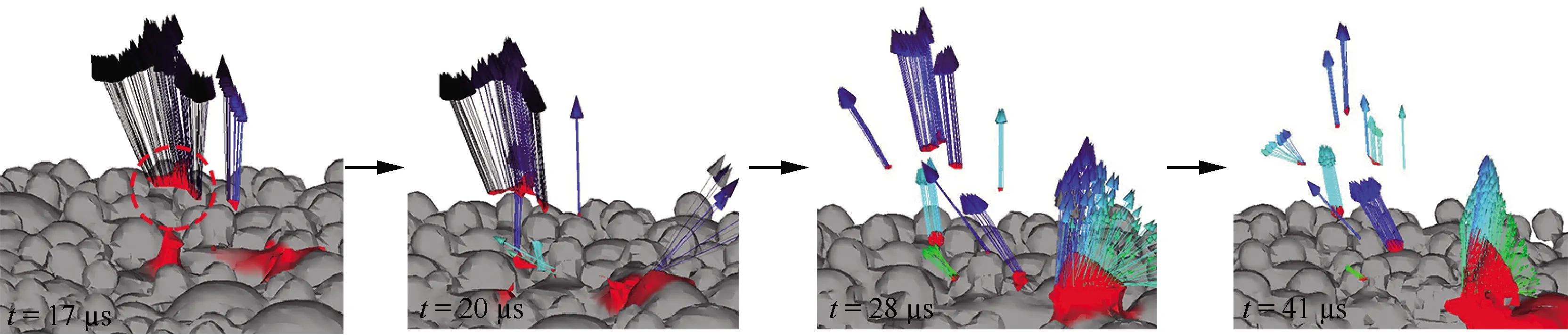

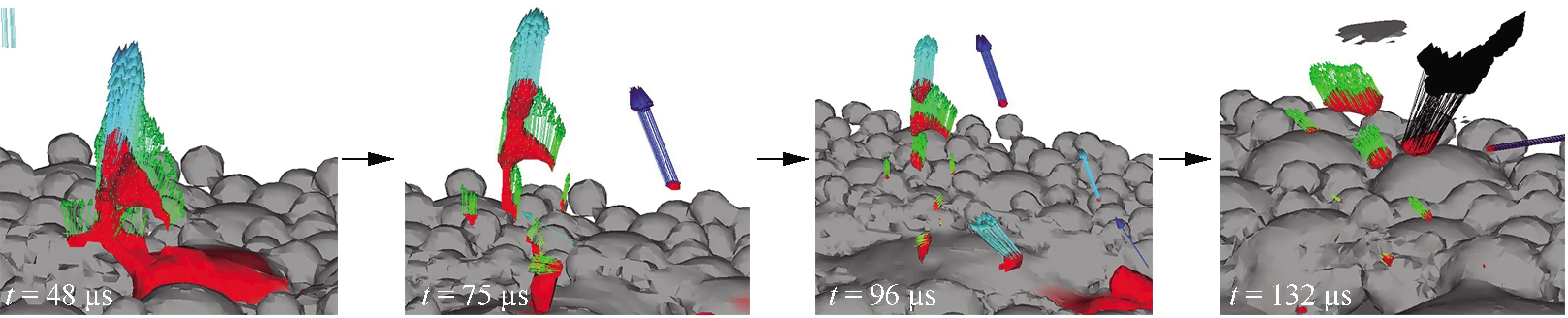

图14为通过动作捕捉软件记录的某一飞溅熔滴运动轨迹。图15为0~237 μs内工艺参数=100 W、=2 000 mm/s下飞溅熔滴的速度分布直方图。图16为熔化过程中飞溅熔滴与熔池流动的速度矢量三维示意图。图17显示了0~237 μs内单道熔融的模拟计算域中捕捉到的所有飞溅轨迹。图18为块状飞溅熔体逸出撕裂过程的时序图。图19为长条状的飞溅熔体在T区拉断成细小熔滴的时序图。图20为球形飞溅熔滴从沸腾熔池中逸出后以自旋的方式斜向上飞出的过程。图21为通过schlieren成像捕捉到的飞溅熔滴在空中的“二次爆炸”现象。图22为两种不同的飞溅熔滴轨迹。

图14 飞溅熔滴轨迹追踪Fig.14 Spattering droplet trajectory tracking

图15 飞溅熔滴的速度分布Fig.15 Velocity distribution of spattering droplets

图16 飞溅熔滴与熔池流动的速度矢量三维示意图Fig.16 3D schematic of velocity vector of spattering droplets and melt pool flow

从图15中可看出,熔滴飞溅的速度大多为0.5~2.0 m/s,与2.2节中讨论的一致。图18~图20给出了熔滴在飞溅过程中的运动与变形形态,揭示了飞溅熔滴脱离粉末层熔体之后在空气域中潜在的失稳现象。

0 μs时激光开始照射在金属粉末颗粒上,颗粒熔化积聚的过程中熔池核心还未稳定,当熔化的熔体表面温度达到沸点、局部金属蒸发后驱动积聚的高温熔体飞出粉末层;17 μs时熔体逸出速度超过3 m/s,在熔体边缘的左右两侧可以看到偏向轴的速度分量;20~28 μs时熔体开始撕裂变形成3个小熔滴,熔体在撕裂后飞溅速度降为2 m/s左右。该过程对应于图21实验的视频素材中熔体从粉末层飞出后在空中发生爆炸引发“二次飞溅”的行为,与粉末层中的高温熔体在热传导作用下润湿粉末颗粒或者在熔道内加速流动来降低自身能量不同,飞溅的高温熔体通过变形作用来释放熔体内部积蓄的能量,实现能量退降而熵增加。图19为准脱离熔道熔体-细长熔体-熔滴的演变过程,可见96 μs时细长熔体发生断裂,在表面张力作用下熔滴收缩成球状,熔滴速度降低后持续飞溅。图20展示了模拟过程中球形液滴在飞出熔体后的运动特征,对比图22实验,由于高温熔池上方的惰性气体受热上升,强化了熔池上方的热对流环境,在金属蒸气作用和热氩气流的裹挟下熔滴脱离高温熔池后同时具有旋转角速度矢量与飞溅速度矢量,产生类似乒乓球中的“旋球”现象,该现象称作马格努斯效应。飞溅过程中受马格努斯效应的影响,熔滴额外受到气体向上的横向力,图20中飞溅熔滴的运动轨迹如图14所示。

图17 0~237 μs 内所有的飞溅熔滴轨迹Fig.17 All spattering droplet trajectories in 0~237 μs

图18 块状飞溅熔体逸出撕裂过程的时序瞬态图Fig.18 Temporal transient of lumpy spattering melt escape tearing process

图19 长条状的飞溅熔体在T区拉断成细小熔滴的时序瞬态图Fig.19 Temporal transients of long sputtering melt pulled off into fine droplets in T region

图20 球形飞溅熔滴从沸腾熔池中逸出后以自旋的方式斜向上飞出的过程Fig.20 Spherical splash droplets escaping from boiling melt pool and then flying obliquely upward in a spin-like manner

图21 通过schlieren成像捕捉到的飞溅熔滴在空中的“二次爆炸”现象[40]Fig.21 “Secondary explosions” of spattering molten droplets in air captured by schlieren imaging[40]

图22 激光功率为209 W、激光移动速度为13 m/s时两种不同的飞溅熔滴轨迹[39]Fig.22 Two different splash droplet trajectories when laser power is 209 W, laser travel speed is 13 m/s[39]

3 结 论

通过数值模拟激光对粉末层的作用效果,还原了离散金属粉末熔化工艺复杂的演变过程。借助模拟计算的数据资料与模拟结果的瞬态特征,将熔合过程中存在的客观物理现象与实际的零件制造缺陷照应起来:分析了影响熔道成形与导致熔滴飞溅的潜在因素,对比讨论了工艺参数变化对熔池成形与熔滴飞溅趋势的影响,探究了熔道中高温熔体内部流动与飞溅行为产生的关联性,总结了高温飞溅熔体的运动特性。得到如下主要结论。

1) 激光束作用在熔池中心逸出金属蒸气,金属蒸气作用除了直接造成熔池凹陷外,还作用于熔道中的熔体流动,并且是诱导熔滴飞溅的重要因素。

2) 在低功率的情况下,熔道中的熔体流动较平稳,飞溅物以激光束照射的熔池中心为起始点散射开来,大部分热熔滴的飞溅速度为1~4 m/s。高功率下,由于熔池中吸收能量过多导致熔池凹陷程度加深,熔坑周围逸出的高温熔体体积更大,飞溅以熔化不完全粘合的大颗粒块和条状熔体为主。随着激光热源移动速度提高,飞溅物由从熔池中散射飞出逐渐统一为逆着激光的移动方向飞出。

3) 在Marangoni对流作用的影响下,熔道表面持续动荡,熔池中能量愈高,熔体流动的不稳定性愈强。

4) 飞溅熔滴在脱离熔池表面初期蕴含的能量最高,飞溅熔滴通过爆破的方式分裂成体积较小的子熔滴来释放多余能量,球形液滴在熔池上方以“自旋”运动飞出熔池。

5) 由于激光传热的特殊性,激光在极短的时间内完成熔化粉材的能量输入环节,而能量耗散与动量转化存在一定的迟滞性,熔池的非稳态熔合以及一系列飞溅行为延长了后半段的转化过程。为了减弱熔池的过度流动以及熔滴的飞溅行为,在设定熔池熔化的工艺参数时,既要实现熔道正常连续成形,还要确保熔池中不至于产生较大块飞溅物污染粉层表面影响零件成形质量。目前,已有将高速成像设备与机器视觉监视方法相结合的控制系统用来监测粉末床熔化工艺中的熔池、热气流、熔滴的飞溅特征等,借助深度学习的图像处理技术判定工艺质量等级,达到减少微观缺陷至可接受的范围内以及提高零件成形效率的目的。同时,还可以在铺粉环节之后增加对新铺粉层的粘结剂粘合环节或者新粉层的预热,借此降低粉末在激光熔合过程中移动的不确定性。未来可着手在实时控制系统的研发与工艺环节的改进上下功夫,进一步降低飞溅等一系列增材制造过程衍生缺陷发生的可能性,实现增材制造粉末熔合过程的工艺进步。