钎焊温度对C/C/AgCuTi+Cf/TC4接头组织及力学性能的影响

2022-06-08赵可汗刘多朱海涛陈斌胡胜鹏宋晓国

赵可汗,刘多,*,朱海涛,陈斌,胡胜鹏,宋晓国

1. 哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001 2. 哈尔滨工业大学(威海)山东省特种焊接技术重点实验室,威海 264200

C/C复合材料是以碳纤维或其织物为增强相,以化学气相渗透的热解碳或液相浸渍-碳化的树脂碳、沥青碳为基体组成的一种纯碳多相结构。它起源于1958年美国Chance-Vought公司的一次实验室事故,在碳纤维树脂基复合材料固化时超过温度形成。C/C复合材料是一种新型的复合材料,具有良好的抗烧蚀性能、高比强度、高导热、低密度等优点,在航空、航天、核能、汽车、生物等领域均有应用。

在实际应用中,往往需要将C/C复合材料与金属材料相连,合理地利用2种材料的优势。TC4合金强度高、密度低,具有极好的塑性,并且其制备工艺简单、价格低廉,同样广泛应用于航空、航天、汽车、生物等领域。因此,将C/C复合材料与TC4合金连接将有着重要意义,例如,二者的连接件可以用在火箭发动机的喷管上。

真空钎焊是连接C/C复合材料与金属的首要选择,考虑到钎料在碳材料表面的润湿性,一般采用含Ti、V、Cr等元素的活性钎料。Wang等采用AgCuTi钎料成功钎焊了TiAl合金与C/C复合材料,其界面组织为TiAl+AlCuTi、AlCuTi、Ag(s,s)、TiC的多层结构,对接头进行抗剪测试,接头强度接近12 MPa。由于C/C复合材料与金属之间的热膨胀系数、弹性模量等物理性质差异较大,导致在钎焊接头处产生较大的残余应力,这势必制约着接头质量的提高。通过向钎料中引入低膨胀系数的增强相可以有效降低接头应力,提高接头强度。碳纤维(Carbon fiber,C)具有高强度、高模量、低膨胀系数等特性,常被用作复合材料的增强相。为了获得较高质量的C/C-TC4接头,本研究通过向商用AgCuTi钎料引入碳纤维对钎焊接头质量进行优化。在此前的工作中,着重分析了碳纤维含量对接头组织与性能的影响,但碳纤维对接头的增强机制完全明确。

为了进一步探究碳纤维在界面反应中的机制,本研究工作着重分析了钎焊温度对接头组织与力学性能的影响,以此归纳了采用AgCuTi+C复合钎料的C/C-TC4钎焊接头形成过程,并阐明了碳纤维在接头形成各个阶段中的作用机制。

1 试验材料与方法

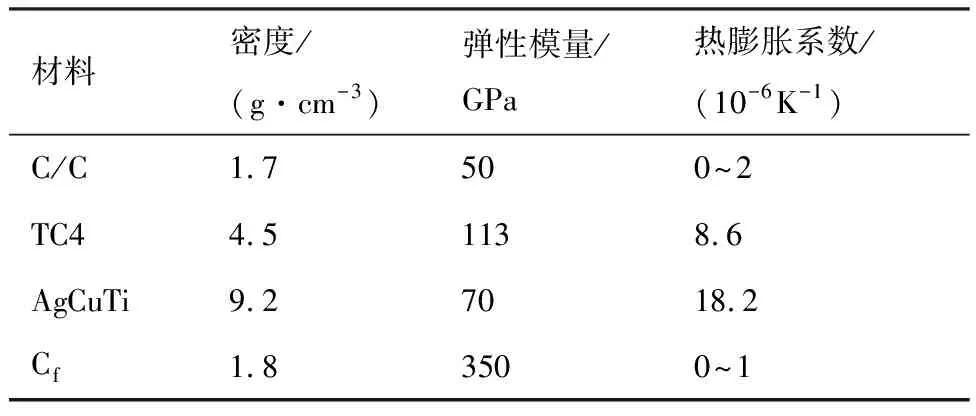

试验所用母材的微观组织形貌如图1所示,其中C/C复合材料产自四川东鑫碳素有限公司,其含碳量大于99.9%,孔隙率为18%。该C/C复合材料为3D结构,由编织纤维与穿刺纤维及热解碳组成。所用TC4合金供应状态为热轧板材,无离子注入,其名义成分为Ti-6Al-4V,室温结构为α-Ti与β-Ti组成的双相合金。试验所用材料的相关性能如表1所示。

图1 母材的微观组织形貌Fig.1 Microstructure morphology of substrates

表1 试验材料在室温环境下的主要性能

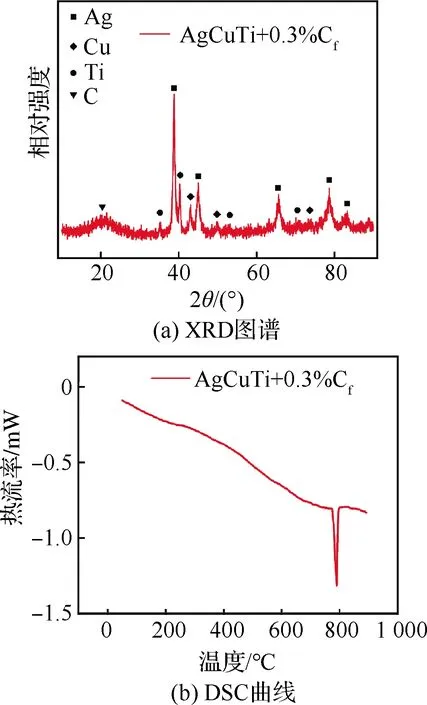

试验所用的AgCuTi+C复合钎料为商用Ag26.7Cu-4.5Ti钎料粉末与碳纤维(长约50 μm)球磨混合制得,其中碳纤维的质量分数为0.3%。图2为复合钎料的微观形貌,可以看出在AgCuTi钎料中分布着短棒状的碳纤维。根据图3(a)中的X射线衍射(XRD)图谱,在AgCuTi钎料粉末中也检测到了碳峰,说明在复合钎料的制备过程中没有发生机械冶金反应。对钎料进行差示扫描量热分析(DSC),结果如图3(b)所示,测得复合钎料的熔点为780 ℃。

图2 钎料微观组织形貌Fig.2 Microstructure morphology of filler

图3 钎料的XRD图谱与DSC曲线Fig.3 XRD pattern and DSC curve of filler

钎焊试验前,先将TC4合金及C/C复合材料切割成10 mm×5 mm×3 mm与5 mm×5 mm×5 mm的块体。用400目、800目、1 200目的SiC砂纸对TC4合金和C/C复合材料块体打磨,而后将打磨后的试样用丙酮超声清洗10 min。采用C/C复合材料、钎料、TC4合金自上而下的试样装配方式,并在C/C复合材料上放置一块石墨以防止滑动,而后将其放在钎焊炉中。当炉腔中残余气体压强小于1×10Pa时,启动加热程序。首先将钎焊炉以20 ℃/min的加热速率升温到760 ℃,为了保证炉腔内温度的一致,在760 ℃保温10 min,而后以10 ℃/min加热到钎焊温度,保温10 min。为了避免冷速过大引起的应力过大及组织偏析等问题,钎焊炉的冷却速率设置为5 ℃/min,当炉腔温度低于200 ℃后开炉门取出试样。

采用扫描电子显微镜(Zeiss,MERLIN Compact)观察接头微观组织形貌,利用其配备的EDS确定物相组成。为了确定钎焊接头之中的细小相,利用透射电子显微镜对其进行组织分析。钎焊接头力学性能采用接头的抗剪测试评判,所用仪器为Instron Model 5967万能试验机。为了避免加载速率对接头强度的影响,设置压头位移速率为 0.5 mm/min。每组工艺参数取5个接头进行测试,取平均值表征该工艺参数下的剪切强度。

2 试验结果及讨论

2.1 钎焊温度对C/C/AgCuTi+Cf/TC4接头组织的影响

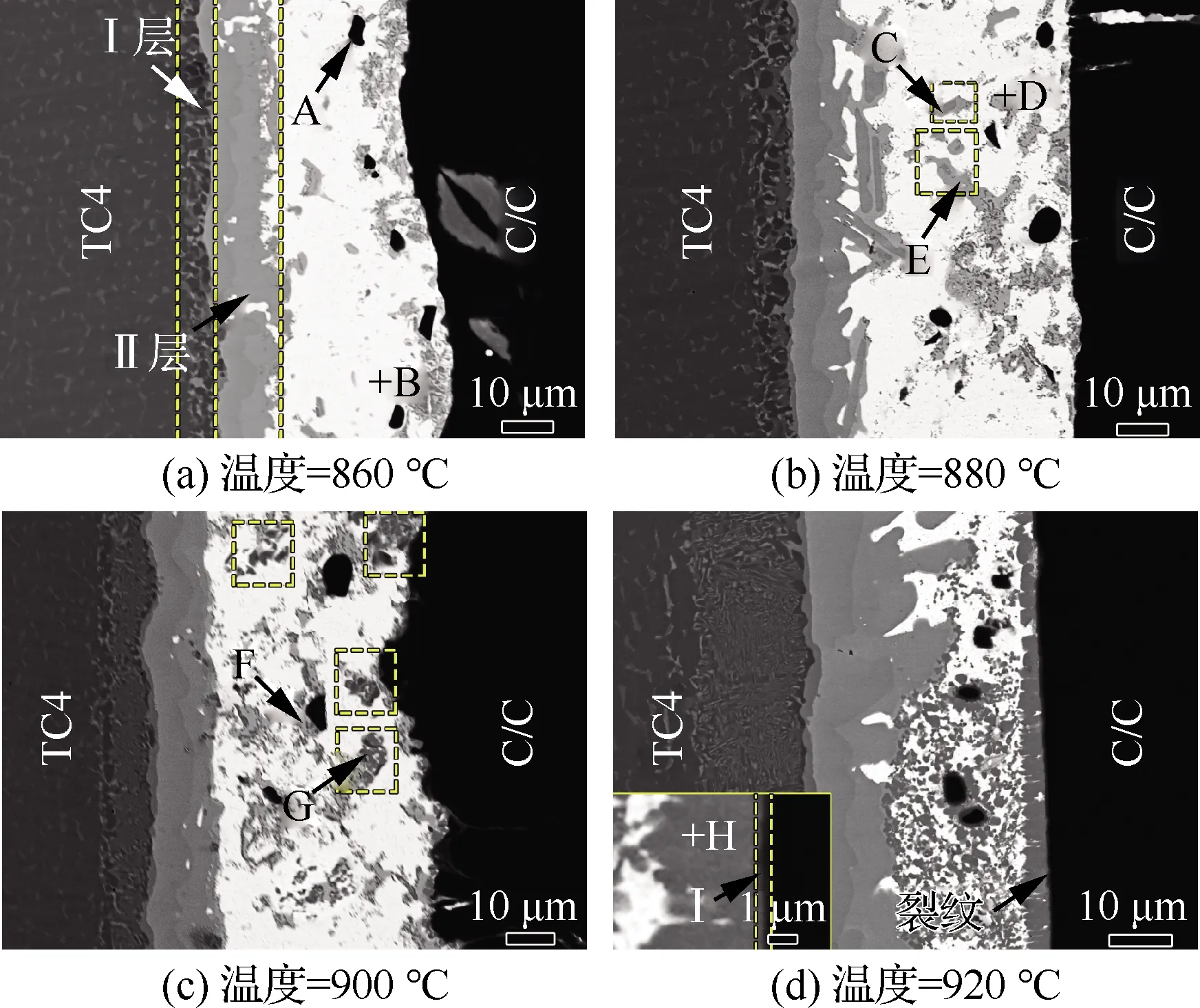

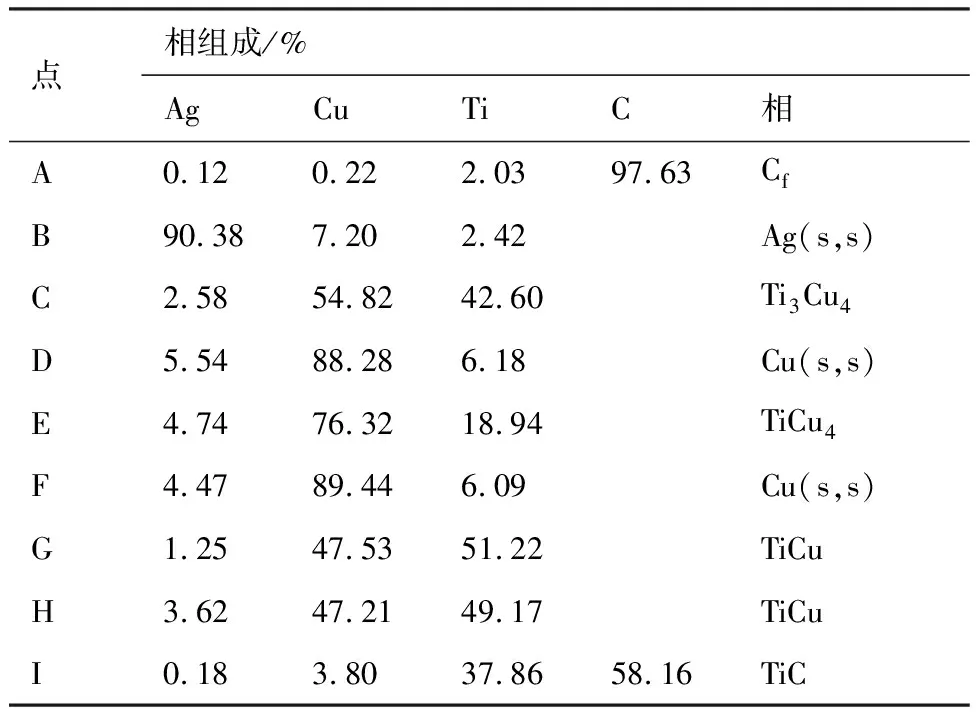

图4为不同钎焊温度(860、880、900、920 ℃),保温10 min,采用AgCuTi+0.3%C钎料钎焊的C/C复合材料与TC4接头界面组织形貌。可以看出,随着钎焊温度的增加,接头组织发生了较大的变化,甚至在钎焊温度为920 ℃时,在C/C复合材料侧的反应层出现了可见的裂纹。表2为图4中各点的化学成分及相组成分析。在之前的研究工作中,已经对接头组成相进行了细致的分析,所以本研究将不再对此进行深入的讨论。TC4侧存在着2个化合物层,层I为α-Ti与β-Ti组成的扩散层,层II为Ti-Cu化合物组成的反应层。钎缝中心主要由碳纤维(点A)、Ag(s,s)(点B)、Ti-Cu(点C、E、G)、Cu(s,s)(点D、F)组成。C/C复合材料侧存在着TiCu与TiC反应层。

随着钎焊温度的增加,可以观察到TC4侧扩散层与Ti-Cu反应层的增厚。当钎料熔化之后,TC4中Ti原子将会溶解到液态钎料中,这是一个熵增的自发过程。钎料中的Cu原子通过晶界与相界面扩散到TC4内部,这就促使了扩散层的形成。由于Ti的溶解实质是固相到液相之中的,而Cu原子的扩散是相反的方向,这必将使得TC4侧Cu元素的集聚,其将与附近的Ti元素结合形成Ti-Cu反应层。当温度增加时,溶解与扩散过程加剧,扩散层与反应层出现了增厚的现象。

图4 不同钎焊温度下C/C/AgCuTi+Cf/TC4 接头形貌(保温10 min)Fig.4 Microstructure of C/C/AgCuTi+Cf/TC4 joints at different brazing temperatures (holding for 10 min)

表2 图4 中各点化学成分及相组成分析

此外,可以注意到,当钎焊温度较低时(860 ℃),钎缝中心主要由Ag(s,s)、Cu(s,s)组成。在Cu(s,s)相界处存在弥散细小的Ti-Cu化合物,这是由于在较高温度下Ti元素在Cu元素中具有较大的溶解度,当温度降低时,Ti元素的溶解度急剧降低,以Ti-Cu化合物的形式从Cu(s,s)中析出。当钎焊温度增高时(880 ℃),钎缝中心出现了块状的TiCu+TiCu结构。当钎焊温度进一步增高时(900 ℃),钎缝中心出现较多的TiCu相,甚至当钎焊温度为920 ℃时,钎缝中心弥散分布着大量的TiCu化合物,Cu(s,s)消失不见。可见随着钎焊温度的增加,钎缝中心Ti-Cu化合物(矩形区域)增多,Cu(s,s)减少。文献[25]表明,随着钎焊温度的增加,液态钎料中的Ti元素活度是增加的。元素活度可以表示成组分浓度与活度系数乘积的形式,即

=×

(1)

所以当体系中温度升高时,在元素的组分浓度基本不变的情况下,Ti元素的活度系数是增加的。另一方面,当钎焊温度升高时,TC4侧溶解出的Ti元素的量增加,这有可能会增加钎缝中心Ti元素的组分浓度,关键在于其能否扩散到钎缝中心区域参与物相组成,这就需要对Ti元素的扩散行为进行分析。对Ti元素在Ag-Cu液相中的扩散进行计算,取钎缝宽度最大100 μm,Ti元素在Ag-Cu溶液中的扩散系数为5×10m·s,计算出Ti元素在TC4侧扩散到C/C复合材料侧的时间为

(2)

可以得出,Ti元素从TC4侧扩散到C/C复合材料侧的时间仅需要2 s,这相对于10 min的保温时间来说是极短的,在不考虑元素之间的相互作用时,TC4溶解出的Ti元素并不会局限于TC4侧,而是可以参与钎缝中心区域化合物甚至C/C复合材料侧反应层的形成。所以,当温度升高时,不仅Ti元素的活性系数增加,而且液态钎料中Ti元素的组分浓度也会增加,这就使得钎缝中心区域Ti元素的活度随着温度的增加大大增加。根据文献[27],Ti元素与Cu元素之间无限稀释的混合焓为-10 kJ/mol,这表明二者有着较强的金属间化合物形成趋势。所以当温度增加,Ti元素活度增加,钎缝中心Ti-Cu化合物的生成量必然是增加的,而钎缝中未参与上述反应的残余Cu原子的量减少,由此冷却析出的Cu(s,s)减少,甚至在钎焊温度920 ℃时已经难以在接头界面中观察到Cu(s,s)。

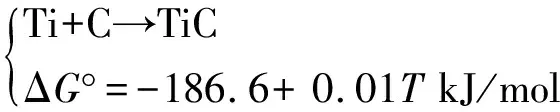

当钎料熔化后,由于浓度梯度的存在,不可避免地将发生钎料中的Ti元素向C/C复合材料和碳纤维处的扩散。根据文献[27],Ti元素与C元素无限稀释的混合焓为-109 kJ/mol,这表明二者有极强的化合物形成能力,通过二者反应的吉布斯自由能Δ°与温度的关系,可以判定该反应能否自发进行,即

(3)

在本试验条件(1 193.15K)下:

Δ°=-186.6+0.01×1 193.15 kJ/mol=

-174.67 kJ/mol<0 kJ/mol

经过计算,该反应在本试验条件下吉布斯自由能为负,表明可以发生。文献[29]计算了在 Ti 熔体中 TiC 相形成所需的最低C元素浓度,结果表明,在 1 000 ℃条件下,Ti熔体中C元素浓度达到 0.5% 即可生成 TiC,这说明TiC反应层很容易形成。一旦TiC反应层形成,将会存在TiC与液态钎料之间的界面。事实上,元素扩散的本质驱动力为化学势梯度。根据文献[30],Ti元素在固相TiC中的活度很低,这就表明在TiC反应层中Ti元素的化学势相较于液态钎料的Ti元素化学势要低的多。为了实现界面之间的化学平衡,这将使液态钎料中的Ti元素扩散到TiC中且TiC中的C元素溶解到液态钎料中。根据文献[31-32], C元素在TiC中具有较低的扩散激活能,其在TiC中的扩散系数相较与Ti元素在TiC中的扩散系数多了4个数量级之多,所以TiC中C元素的溶解将是实现界面化学势平衡的主要过程,当TiC中的C原子溶解而形成碳缺位TiC之后,C/C复合材料侧的C元素将扩散到其中,故TiC的生长将主要是C元素在TiC中的快速扩散促使的。随着温度的增加,液态钎料中Ti元素的活度增加,液态钎料中Ti元素的化学势增大,这将使得更多Ti元素扩散到碳纤维处以及C/C复合材料处。另一方面,随着温度的增加,根据阿仑尼乌斯方程,扩散系数呈指数增长,Ti元素以及C元素的扩散速率明显增加,这就使得TiC反应层随温度的提高明显变厚。此外,由于碳纤维以及C/C复合材料外积聚了大量的Ti原子,其来不及与扩散出的C原子反应,以TiCu的形式在TiC外层析出。

此外,随着温度的提高,钎料的主体元素Ag有逐渐减少的趋势,甚至当温度达到920 ℃时,钎缝中心的Ti-Cu化合物基本分布在整个钎缝中,这可以用化学势的变化来理解这一问题,当钎料中的相平衡时:

(Ti-Cu)=(Ag)

(4)

(Ti-Cu)=(Ag)

(5)

(Ti-Cu)=(Ag)

(6)

(Ti-Cu)=(Ag)

(7)

从图4可以看出随着钎焊温度的增加,钎缝中的Ti-Cu化合物生成量增加,这将使得体系的化学势发生改变,为了实现相与相之间的平衡,这将驱使Ag相的排出,所以Ag相减少的内在原因也可以归结为Ti-Cu的过量生长。实际上,由于Ti与Ag之间的无限稀释混合焓大于零,Ti元素对Ag元素存在着一定的排斥作用,当Ti的活性增强时,其将推斥Ag的液相流出,加之在较高的温度下,Ag相具有较好的流动性,这将是Ag相减少的外在原因。这一点可以由钎缝在较高温度下变窄证明,这就导致了随着钎焊温度的增加,钎缝界面中Ti-Cu化合物逐渐变为主要相,而Ag相逐渐变少。

2.2 钎焊温度对C/C/AgCuTi+Cf/TC4接头力学性能的影响

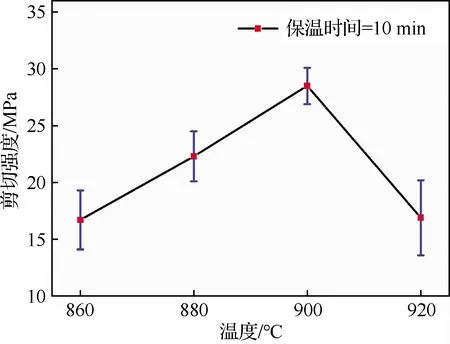

图5为不同钎焊温度(860、880、900、920 ℃),保温10 min,采用AgCuTi+0.3%C钎焊的C/C复合材料及TC4接头抗剪强度。可以看出,随着温度的提高,接头的抗剪强度先增加后降低,在钎焊温度为900 ℃时得到最大接头强度28.5 MPa。接头强度本质是接头界面微观组织的宏观体现。当钎焊温度较低时,钎料中的Ti元素的活性较低,这表明其向C/C复合材料侧扩散的驱动力不足,而且C元素在TiC中扩散的速率较低,这就使得TiC的生长速率很缓慢,在相对短的保温时间下(10 min)很难获得较厚的反应层,这一点在图4中也有体现。在C/C复合材料的钎焊报道中,TiC是连接母材的重要化合物层,其决定着钎焊接头的质量。较薄的反应层很难承载一个较大的载荷,所以在860 ℃得到的接头强度很低。当温度进一步升高时,由于TiC反应层的增厚,这就使得其能承载的载荷提高,接头强度提高。然而当钎焊温度进一步提高时(920 ℃),反应层的增厚却没有使接头强度进一步提高。

图5 不同钎焊温度下C/C/AgCuTi+Cf/TC4接头抗剪强度(保温10 min)Fig.5 Shear strength of C/C/AgCuTi+Cf/TC4 joints at different brzaing temperatures (holding for 10 min)

当钎焊C/C复合材料与TC4合金时,由于二者的物理性质差异造成在接头处形成较大的应力,在不考虑接头处塑性变形的情况下,可以粗略估计其值为

(8)

式中:为钎焊接头的残余应力;与分别为C/C复合材料与TC4合金的热膨胀系数;与分别为C/C复合材料与TC4合金的弹性模量;Δ为钎焊温度与室温之间的温度差。

由于C/C复合材料较金属难以变形,所以应力将在近钎缝侧的C/C复合材料与其临近的反应层处累积。可以看出,当钎焊温度较高时,接头的残余应力不断增加。而残余应力的集聚将与外加载荷叠加,这将使得接头强度降低。文献也表明,一个过厚的反应层将使得此处的残余应力增加,残余应力更难释放。此外,反应层的过厚也将使得其实际强度降低,这是因为反应层通常是脆硬的金属间化合物相,其协调变形的能力很弱,而且随着反应层厚度的增加,其固有裂纹出现的概率有所增大。而此时接头的塑性变形能力就变得十分重要了,如果接头塑性较好,积聚在C/C复合材料侧的应力就会发生重新调配,那么母材侧的应变能将降低,接头抵抗外加载荷断裂的能力便会提高。根据文献[38-39],Ti-Cu的模量很高,屈服强度大,而Ag的屈服强度低,利于残余应力的缓解。然而由于较高温度下钎缝中心生成较多的脆性Ti-Cu金属间化合物相,以及其促使富Ag相的排出,这就使得接头的塑性变形能力降低,应力调配能力降低,接头处残余的应力难以释放,导致接头强度急剧降低。Hosseini和Danesh也提出Ti-Cu化合物的本质硬脆,其将极大地降低接头强度。在图4(d)中C/C复合材料处出现的裂纹也能证明接头处残余应力的增加。

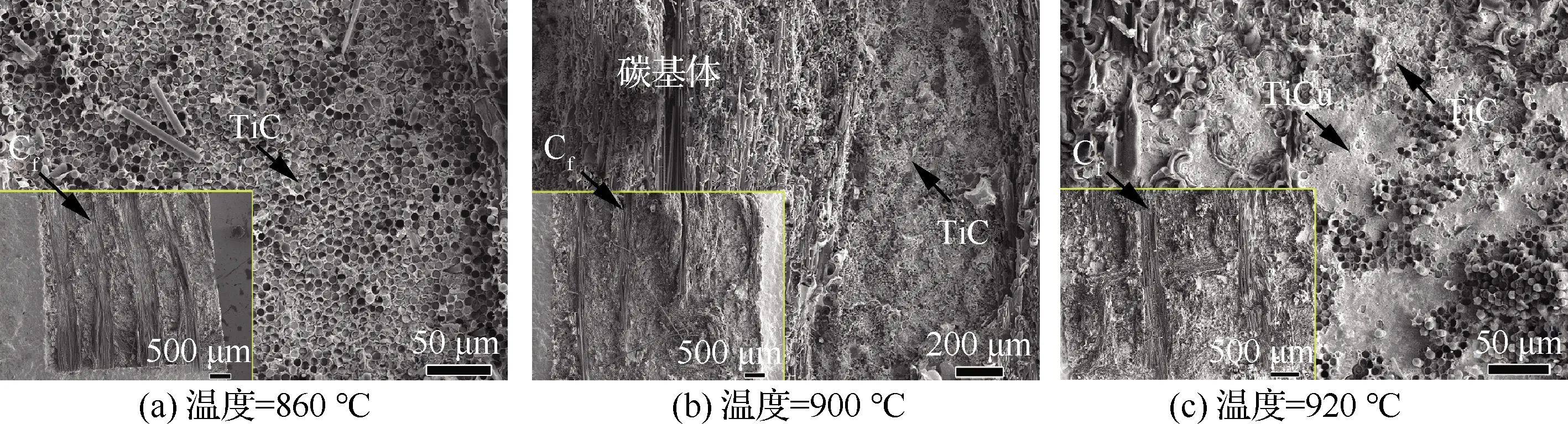

图6为不同钎焊温度下接头的断口形貌,当钎焊温度较低时,接头主要断在C/C复合材料的碳纤维与TiC上。值得说明的是,在C/C复合材料中,水平钎焊方向的碳纤维抗层间撕裂能力较低,加之钎料可能的渗入,这使得此处发生断裂的情况难以避免,在C/C复合材料的钎焊报道中也出现了类似的问题。当钎焊温度达到900 ℃时,由于TiC反应层的增强,此时可以看到C/C复合材料的碳基体被撕裂,证明了接头强度的提高。当温度继续升高,由于接头残余应力增加,钎缝中心的塑性变形能力降低,最终在TiC+TiCu反应层处断裂,接头强度再次降低。

图6 不同钎焊温度下接头断口形貌Fig.6 Fracture morphology of joints at different brazing temperatures

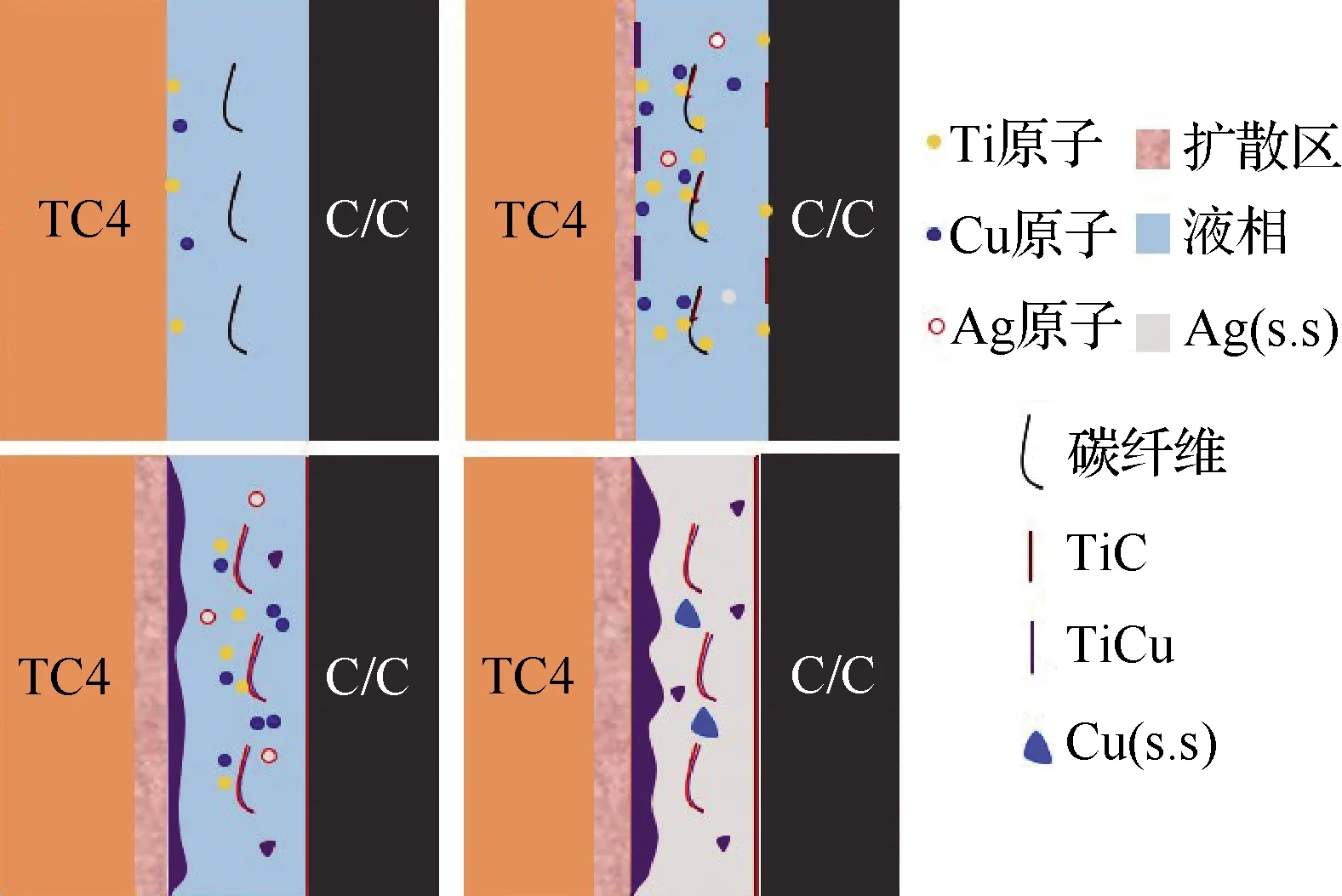

2.3 C/C/AgCuTi+Cf/TC4接头形成过程

通过研究钎焊温度对C/C/AgCuTi+C/TC4接头的影响,归纳分析了接头形成过程,并阐明碳纤维在接头形成各个阶段中的作用。图7为C/C/AgCuTi+C/TC4接头形成过程示意图,将接头形成分为4个过程阶段,具体分析如下:

图7 C/C/AgCuTi+Cf/TC4接头形成过程示意图Fig.7 Schematic of C/C/AgCuTi+Cf/TC4 joint forming process

1) 钎料熔化,TC4开始溶解

当加热温度达到780 ℃时,钎料晶体内部原子的振幅均方根超过临界值,钎料开始熔化。此时TC4合金将自发地向钎料中溶解,同时钎料中原子也开始向TC4中扩散,二者发生原子交换行为。此时碳纤维由于熔点高,未发生熔化,其对元素的扩散有一定的阻碍作用。

2) 元素富集,反应层形成

TC4中扩散出的Ti元素富集在TC4侧,由于Ti与Cu之间的相互作用,此时钎料中的Cu元素也不断向TC4侧富集,在某一微区,存在着结构起伏、浓度起伏、能量起伏达到形核条件,部分反应层初步形成。此时Cu原子也将向TC4内部扩散更远的位置。但是,由于碳纤维对原子扩散的阻碍作用,实际会导致较多的Cu原子滞留在钎缝中心,作为Cu(s,s)的形成基础。在C/C复合材料侧以及钎料中的碳纤维上,由于Ti与C之间的相互作用,使得Ti元素不断被其吸附。当某一时刻,Ti元素的浓度可以促使化学反应的发生,此时在碳材料表面也将形成部分的反应层。由于碳纤维与液态钎料之间也存在着化学势不平衡,所以此时Ti元素到达C/C复合材料处的量是减少的,这将降低C/C复合材料母材侧的反应层厚度。

图8 碳纤维处TEM分析Fig.8 TEM analysis of carbon fiber in brazing seam

事实上,关于增强相处化合物的形核与长大方式有固相反应的扩散机制,液相反应的溶解-析出机制,但是在本试验参数下,AgCuTi钎料为液相,碳纤维是不熔化的,这是典型的固液反应。在这个过程中,碳纤维与其吸附的 Ti元素 直接发生原位反应生成TiC,其将以碳纤维为基底形核长大。其长大机制与C/C复合材料侧的TiC生长机制相同,均是主要依赖C元素在TiC中快速扩散完成的。

3) 等温析出,液相推移

当温度达到钎焊温度时,进入保温阶段。由于在较高的温度下,原子活性及扩散距离增大,此时TC4侧积聚了大量的Cu原子,其与TC4扩散的Ti原子相结合形成Ti-Cu金属间化合物,化合物不断长大最终聚集成完整的反应层。在保温阶段原子的不断扩散为Ti-Cu生长提供基础,此时液相不断向C/C侧推移。与之同时,碳纤维处也聚集了较多的Ti原子,这使得钎焊界面中其他区域Ti活度下降,因而改变了AgCuTi钎料的反应路径,使得钎缝中心区域Ti-Cu化合物形成被抑制。在碳纤维外侧吸附的Ti原子剩余,其将与临近的Cu原子结合,液相中固相纤维为其提供形核质点,降低其形核势垒,其将倾向于依附在碳纤维外围长大。另外由于碳纤维与母材的竞争反应,以及对元素扩散的阻碍作用,也抑制了C/C复合材料侧含Ti反应层的生长。

关于碳纤维在此过程中是否被TC4侧生长的Ti-Cu层吞没,现对其进行探讨:Stefanescu等指出当熔体固/液界面的凝固速度大于固/液界面凝固的临界速度时,液相前沿的固相杂质将被吞没。根据Ti-Cu二元相图,此时Ti-Cu反应层前沿的化合物熔点均接近900 ℃,在本试验温度下显然其提供的冷却速率不至于很大,所以

<

(9)

碳纤维将随固/液界面的推进而被推斥,这个过程中没有碳纤维被吞没,这点在图4中也可以看出。

4) 接头形成

随着钎焊接头的冷却,剩余的Ti-Cu化合物、Cu(s,s)、Ag(s,s)等不断析出,由于这些相后与碳纤维等析出,碳纤维将阻碍其长大,所以难以长成大块状组织,接头为弥散细小的相组成。当温度进一步降低,固溶体中杂质原子的固溶度大大下降,在此基体中将析出更为细小的化合物形态,接头形成。碳纤维在液相凝固中充当了重要的角色,其可以起到弥散强化、orowan强化、位错强化等作用。甚至,在碳纤维周围存在着应变储存区,这也将使得其周围的晶粒细化,这就起到了细晶强化的作用。最终钎焊接头形成了复合增强的钎缝界面。在此过程中,由于碳纤维限制了钎缝基体的变形,缓解了接头处的应力集中,其将C/C复合材料处应力转移到钎缝中心区域,降低了接头的应力峰值。综上,碳纤维不仅起到了组织调控作用,也起到了应力调控作用,这对接头质量的提升有很大的意义。

3 结 论

选用AgCuTi+C钎料实现了C/C复合材料与TC4合金的可靠钎焊连接。通过研究钎焊温度对接头微观组织以及力学性能的影响,归纳了接头形成过程,阐明了碳纤维在接头组织演化中的作用机制,其中主要结论包括:

1) 随着钎焊温度的增加,由于钎料中Ti元素活度的增加、原子之间的扩散速率增加使得C/C/AgCuTi+C/TC4接头中TC4侧扩散层及反应层、C/C复合材料侧的反应层增厚,钎缝中心的Ti-Cu化合物增加,Ag(s,s)、Cu(s,s)减少。

2) 随着钎焊温度的升高,钎焊接头的抗剪强度先增加后减少,在钎焊温度900 ℃时,达到最大接头强度28.5 MPa。当钎焊温度较低时,由于钎料与C/C复合材料反应不足造成钎焊接头质量不高。当钎焊温度较高时,由于过厚的反应层生成,接头残余应力增加造成接头强度下降。

3) C/C/AgCuTi+C/TC4钎焊接头形成可以分为:钎料熔化,TC4开始溶解;元素富集,反应层形成;等温析出,液相推移;接头形成4个过程。碳纤维在接头形成中起到了组织调控与应力调控作用,这使钎焊接头质量得到提升。