电液线控制动系统压力反步控制算法研究*

2022-06-08应贺烈王铭伟贺泽佳

石 琴,刘 鑫,应贺烈,王铭伟,贺泽佳,贺 林

(1. 合肥工业大学汽车与交通工程学院,合肥 230009;2. 合肥工业大学汽车智能与电动实验室,合肥 230009)

前言

随着汽车向电气化与智能化发展,制动系统正在向电子信息主导且更加智能化的多功能产品转变。由于没有内燃机进气歧管负压,电动汽车须借助电子真空泵产生制动助力,提高了制动系统成本且增加占用的空间。相比之下,电液线控制动系统集成了控制器、动力源和主缸,使系统结构更紧凑,且建压时间快,动态响应特征好,制动压力可做到精确控制,智能电动汽车可将线控制动系统作为辅助驾驶的重要底层执行器。线控制动还可实现制动踏板与主缸解耦,减少主缸压力波动对制动踏板感觉的影响,为驾驶者提供更加舒适的驾驶体验。线控制动技术结合能量回收技术,通过将摩擦制动力与电机回馈制动力合理分配,提高能源利用率。因此,线控制动系统是满足智能电动汽车制动需求的最优解决方案。

本文中主要研究线控制动系统的电子液压制动方案,它主要分为电机驱动的集成式电子制动系统(I-EHB)和以高压蓄能器作为高压源的泵式电子液压制动系统(P-EHB)。目前前者是该领域的研究热点,多个研究机构都有自己独特的方案。实际上也属于I-EHB 系统的日本Honda 公司研发的ESB(electric servo-brake)主要包括主动建压单元与轮缸阀控单元。主动建压单元主要是采用无刷电机经过齿轮减速机构,进而带动滚珠丝杠前进,推动主缸活塞建立液压力。轮缸阀控单元主要满足汽车ESC、ACC 和再生制动等功能。美国TRW 公司推出由高度集成化模块组成的电液制动系统IBC。该方案将电控助力单元与电磁阀组等功能高度整合到一起,是完全解耦的制动系统。熊璐等提出一种集成式电液线控制动系统方案,采用两级蜗轮蜗杆机构将电机旋转运动转换成主缸活塞推杆的直线运动。电子控制单元可以根据驾驶员的制动需求,通过电机驱动蜗轮蜗杆,推动主缸活塞,建立轮缸液压力。王治中提出一种分布式电液制动系统,在4个轮缸上直接配备独立的执行器,电子控制单元直接控制电机旋转,经过滚珠丝杠转化成活塞的直线运动,实现线控制动。

线控制动系统液压力精确控制也是目前研究热点,有效控制算法应建立在合适的系统模型之上,对此诸多学者提出各自简化方法。文献[12]中提出了面向控制的2 阶系统模型,通过在不同工作平衡点线性化基础上,得到了电流与液压力、电流与主缸活塞位置的传递函数,最后分别在高频与低频状态下对系统模型进行简化。文献[13]中建立了机械和液压子系统模型,得到了电机的转速与转角和液压力等系统状态的状态方程,对不同压力下的平衡状态方程进行线性化,最后得到系统的传递函数。文献[14]中在建立系统动态特性时,着重强调摩擦模型对系统非线性特征的影响,通过将活塞位置的摩擦进行分段线性化,最后根据实验数据确定模型参数。上述文献对线控制动系统简化过程,比较依赖平衡时刻系统的状态信息,对系统的传感器采集数据的准确性要求较高,或须对系统的摩擦进行建模,采集大量数据来验证摩擦模型的有效性。

线控制动系统由于包含电子、机械和液压3 大部分,是时变与时滞明显的复杂的非线性系统,这为液压的控制器设计带来巨大挑战。文献[15]中提出一种主动控制的分层控制算法:上层将目标减速度转换成目标液压力,中层采用液压力和电流模型做前馈,再用分段式PID 为反馈,将目标液压力转化成电机目标电流,下层控制通过PWM 调制实现目标电流的准确跟随。所提出的分层控制可提高算法的可移植性,对不同车辆只须调整上层的算法参数,降低调整参数的工作量。文献[16]中分析发现摩擦不但会和正常力叠加,一起影响反馈控制,还会加剧控制过程的抖动现象。因而它着重强调摩擦是线控制动系统非线性效应的主要影响因素。通过建立LuGre摩擦模型,并用遗传算法进行摩擦参数调节,实现前馈摩擦补偿以达到液压力精确控制的效果。文献[17]中将线控制动系统液压力控制分为主动制动和助力控制,且提出一种自适应双环液压力控制架构来解决系统中参数变化和不确定性干扰带来的影响。主动控制液压环采用传统的PID 控制,将目标液压力换成目标电流,助力控制采用查表法实现活塞推杆位移与目标电流的转换,电流环采用自适应滑模控制算法。分析参数变化和外部扰动对系统稳定性的影响。实验结果表明,所提出的自适应双环控制策略有较好的液压力控制效果。

综上所述,目前大多数算法都是通过大量实验数据采集,实现参数整定或通过建立系统摩擦模型进行补偿,减少系统非线性因素的影响。因此须要针对不同结构的线控制动系统,依靠经验进行标定实验,才能达到理想的效果。鉴于此,本文中以电液线控制动系统为研究对象,提出了一种新型可靠的线控制动系统架构,选择以电机的转角与转速、主缸液压力和轮缸液压力作为系统状态变量,利用反步控制算法对非线性系统有较好的控制效果的特点,采用径向基函数(radial basis function,RBF)网络对与系统状态相关的未知摩擦进行补偿,并用李雅普诺夫方法分析了算法的稳定性。基于搭建电子液压制动系统台架实验平台,开展了多组制动工况测试,验证了控制算法的有效性。

1 电液线控制动系统

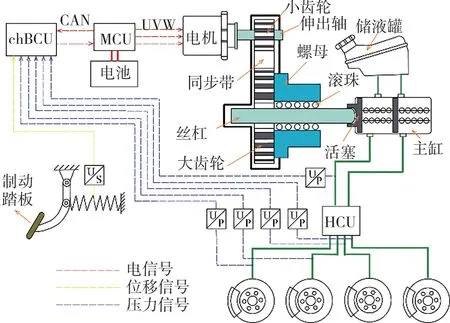

目前市场主流方案大多数采用蜗轮蜗杆传动或齿轮传动,蜗轮蜗杆传动方案多半采用金属制成,很难满足较高轻量化的要求,一些采用齿轮传动方案的厂商选择特殊塑料制成齿轮,基于上述方案,图1 给出一种新的电液线控制动系统架构,该方案具有成本低、结构紧凑、装配方便等优点,主要包含以下几个部分。

图1 电液线控制动系统架构

(1)控制系统由电液制动控制单元(ehBCU)、踏板传感器和液压传感器组成。ehBCU 负责接收对制动踏板位移、踏板力和制动管路油压信号等与驾驶员制动意图和制动系统状态相关的信号,通过内部集成控制算法,转换成电机的转矩指令,发送给电机控制器(MCU)。ehBCU 还预留有未定义信号接口,后续可基于此系统进一步研发紧急避障和制动能量回收等功能。

(2)传动系统由大小齿轮、同步带和滚珠丝杠组成。电机伸出轴与小齿轮过盈配合,大齿轮与滚珠丝杠的螺母连接在一起,大小齿轮通过同步带进行减速增加转矩,滚珠丝杠将大齿轮的旋转运动转化为丝杠的直线运动。为方便系统建模,可以忽略同步带的弹性形变和带轮质量。

(3)电机系统由永磁同步电机及其控制器组成,电机控制器执行来自子液压控制单元发出的转矩指令,驱使永磁同步电机输出相应转矩,带动传动机构。本系统主要是用于适配无人驾驶车辆,制动踏板与线控制动样机完全解耦,ehBCU 可远程接收驾驶员踏板信号。

(4)液压系统由主缸、轮缸、液压管路和液压控制单元(HCU)组成,本文重点介绍主缸液压力控制算法,假定HCU 的电磁阀处于全开状态,故后续研究中不考虑电磁阀对系统的影响。

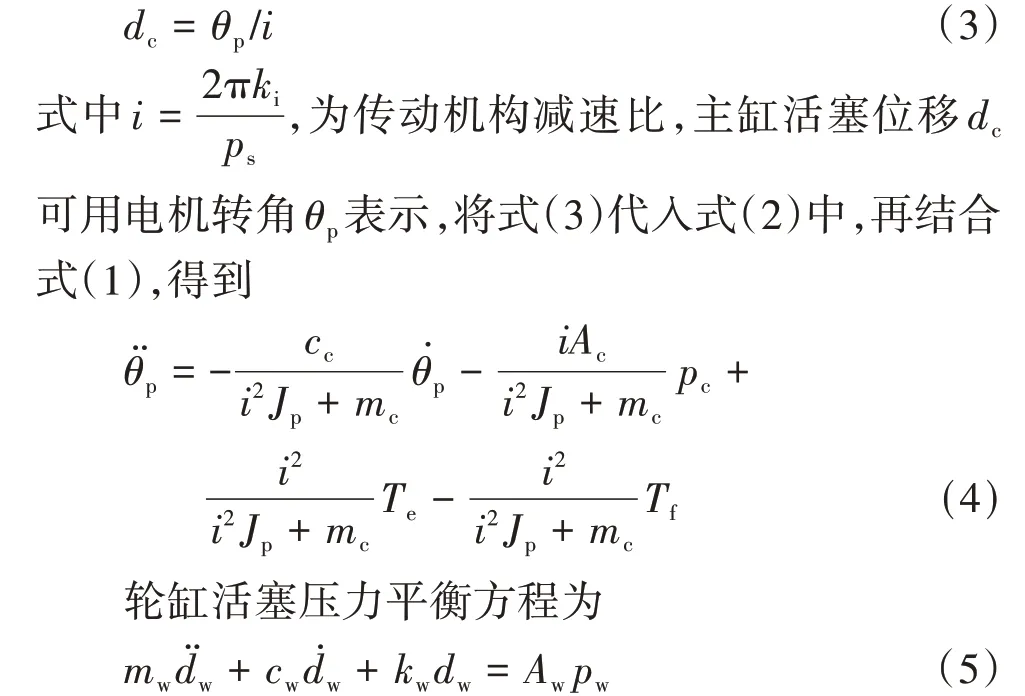

2 线控制动系统建模

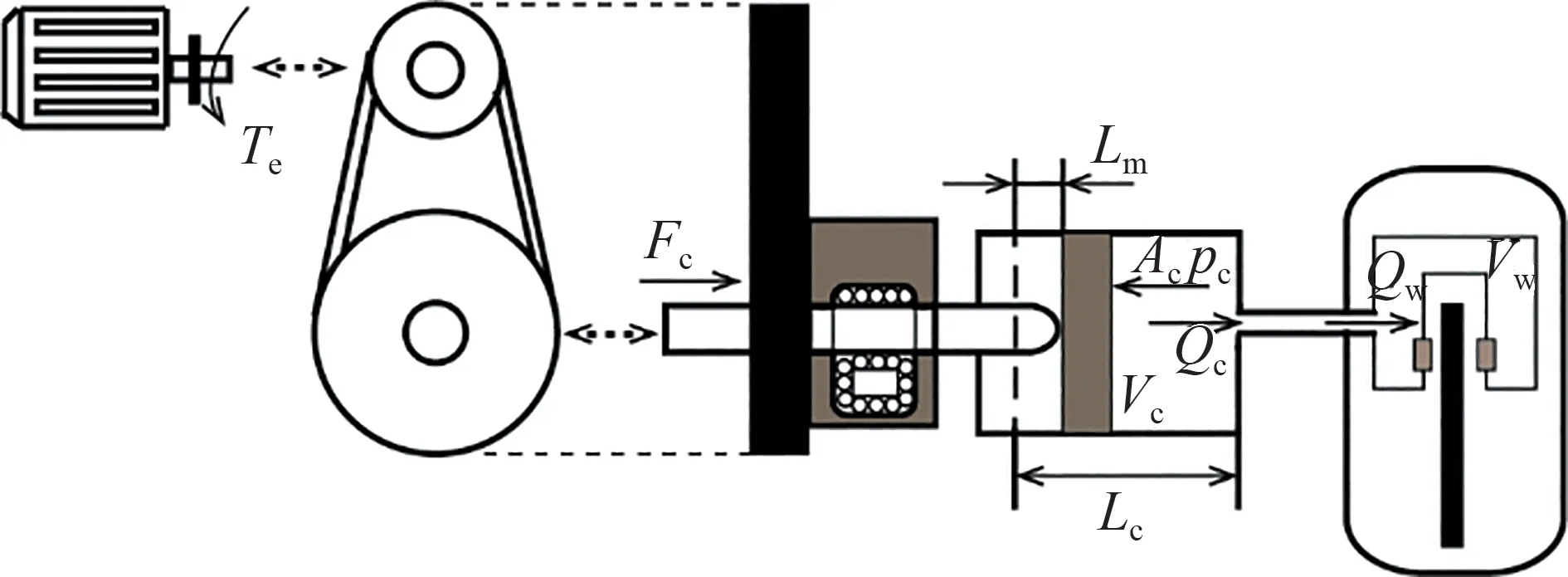

电子液压制动系统主要由电气、机械、液压3 部分组成。电气部分主要是永磁同步电机;机械部分主要是由大小齿轮和同步带组成;液压部分主要包括制动主缸、轮缸和两者之间的液压管路。由于系统各部分动力学模型较为复杂,为推导出面向控制的系统动力学模型,须对系统进行简化,图2 为电液线控制动系统动力学机理。

图2 电液线控制动系统动力学机理

2.1 机械系统动力学建模

永磁同步电机转矩平衡方程为

式中:为电机伸出轴的转动惯量;为电机转角;为主缸活塞推力;为同步带传动比;为丝杠导程;为电机有效输出转矩;为电机负载摩擦转矩。

主缸活塞推力平衡方程为

式中:为主缸活塞质量;为主缸阻尼系数;为主缸活塞位移;为主缸活塞横截面积;为主缸压力。

电机转角和主缸活塞位移关系为

式中:为轮缸活塞质量;为轮缸阻尼系数;为轮缸活塞位移;为轮缸的刚度系数;为轮缸活塞横截面积;为轮缸压力。

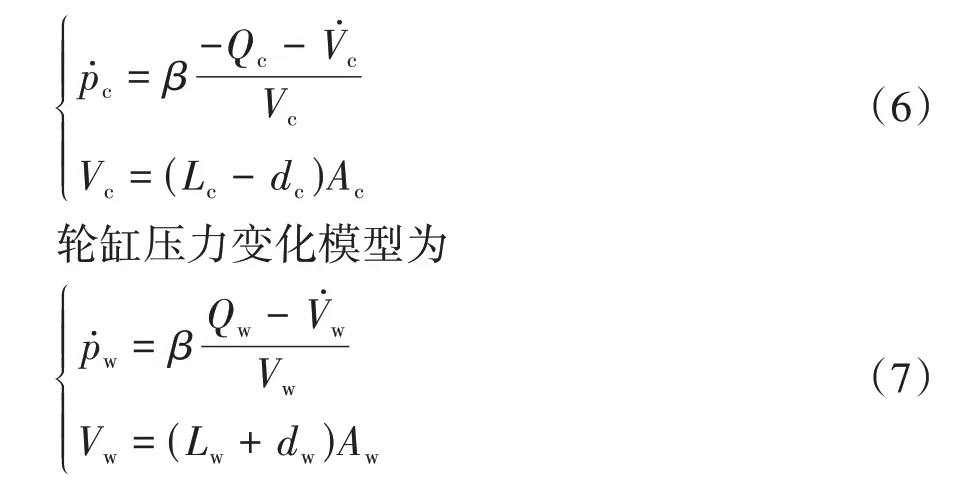

2.2 液压系统动力学建模

主缸压力变化模型为

式中:为体积弹性模量;为主缸液体体积流量;为主缸内液体体积;为主缸腔内长度;为主缸活塞横截面面积;为轮缸腔内长度;为轮缸活塞横截面面积;为轮缸液体体积流量。

式中:为流量线性化系数;为节流系数;为节流孔面积;为制动液密度。

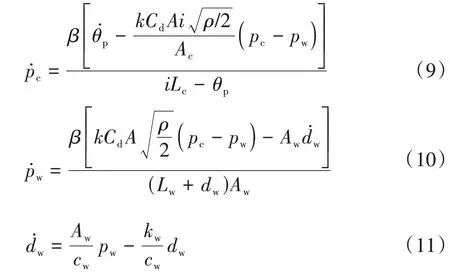

联合式(5)~式(8)可以得到

由体积弹性模量定义≈(+),由于轮缸活塞较大,轮缸活塞位移较小,˙可以忽略,代入式(10)中得到

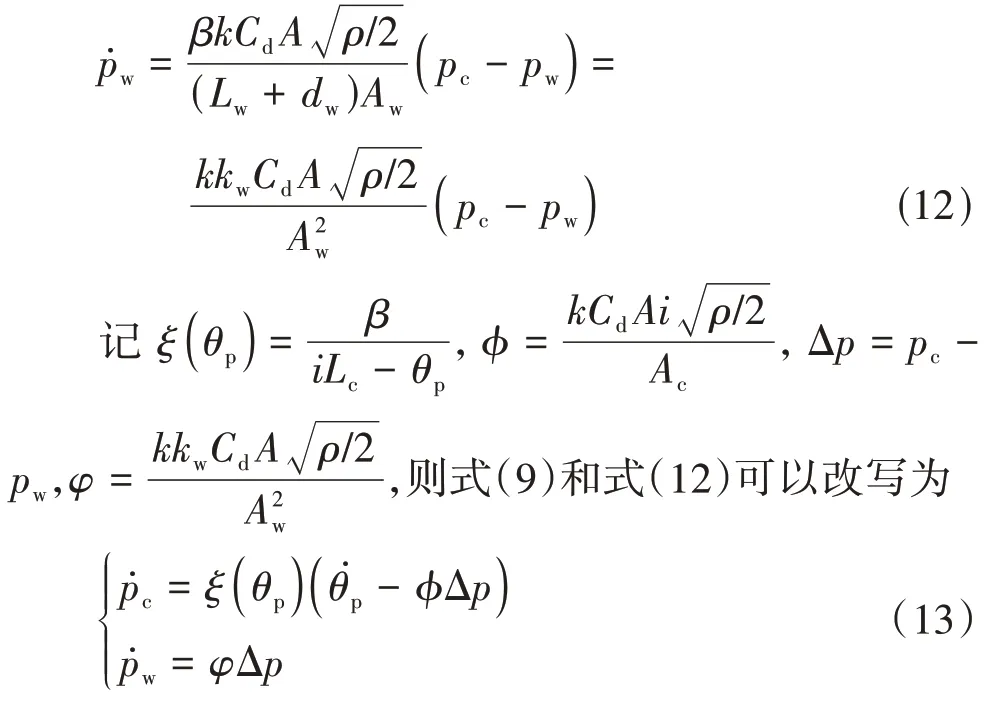

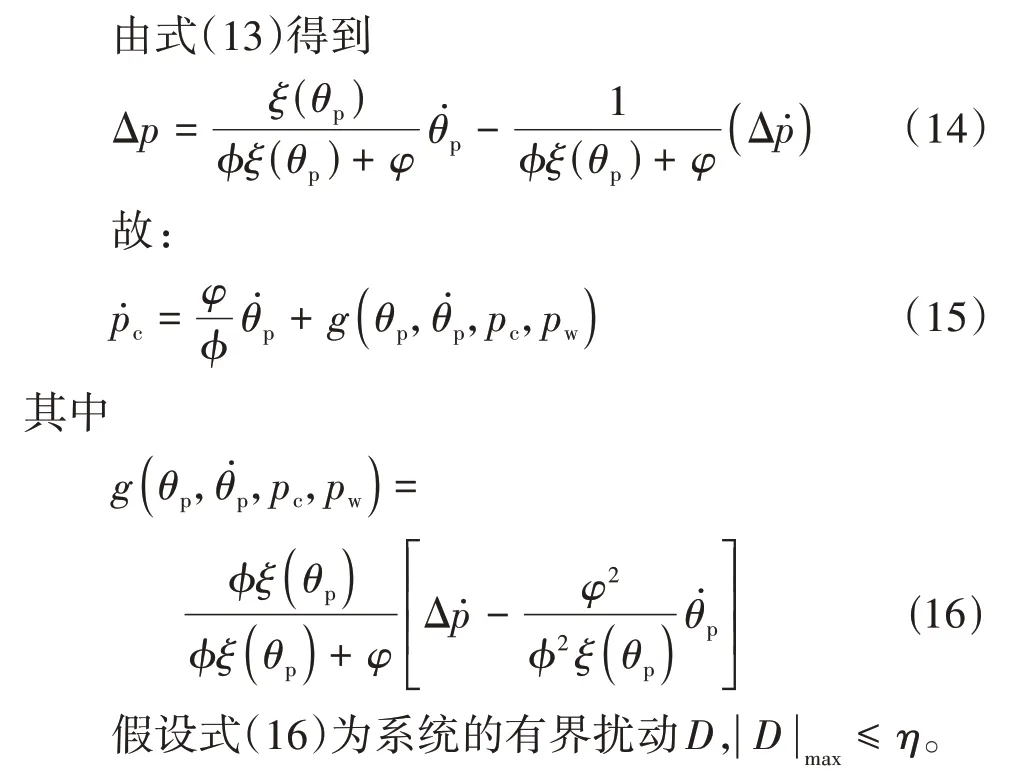

2.3 制动系统动力学模型

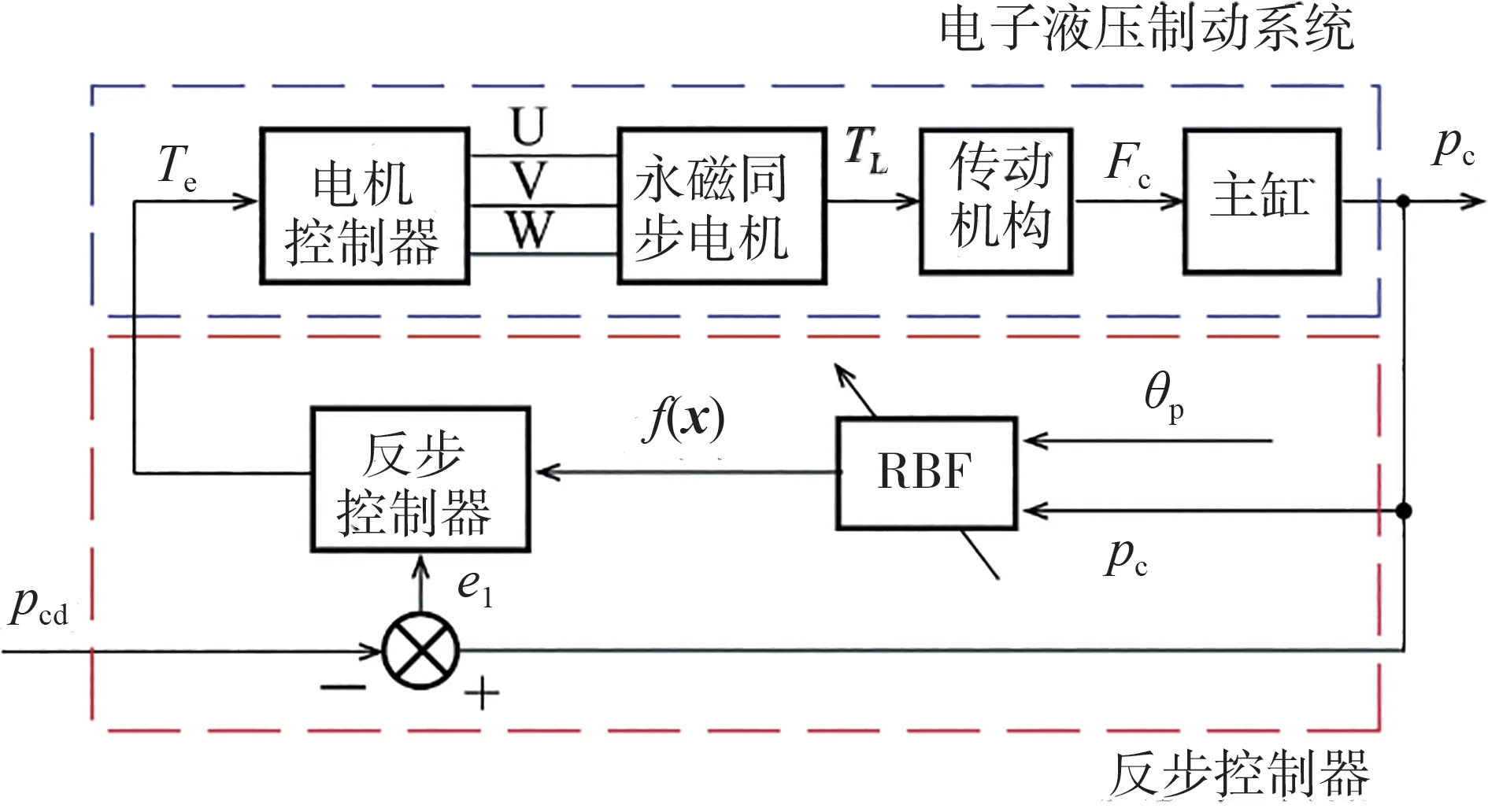

表1 电液线控制动系统主要参数

3 反步控制算法设计

电液线控制动系统具有较强的非线性,本文采用反步控制作为主缸液压力控制算法。电液线控制动系统动力学模型为2 阶,反步控制系统模型为多阶微分方程,正好完全适配。控制率包含未知摩擦干扰项,利用径向基神经网络可以逼近任意连续函数来估计系统摩擦,将表征系统状态的活塞位置速度、主缸轮缸液压力作为神经网络输入,补偿摩擦力作为网络输出,对反步控制器作一定的修正,最后对控制系统进行李亚普诺夫稳定性分析。

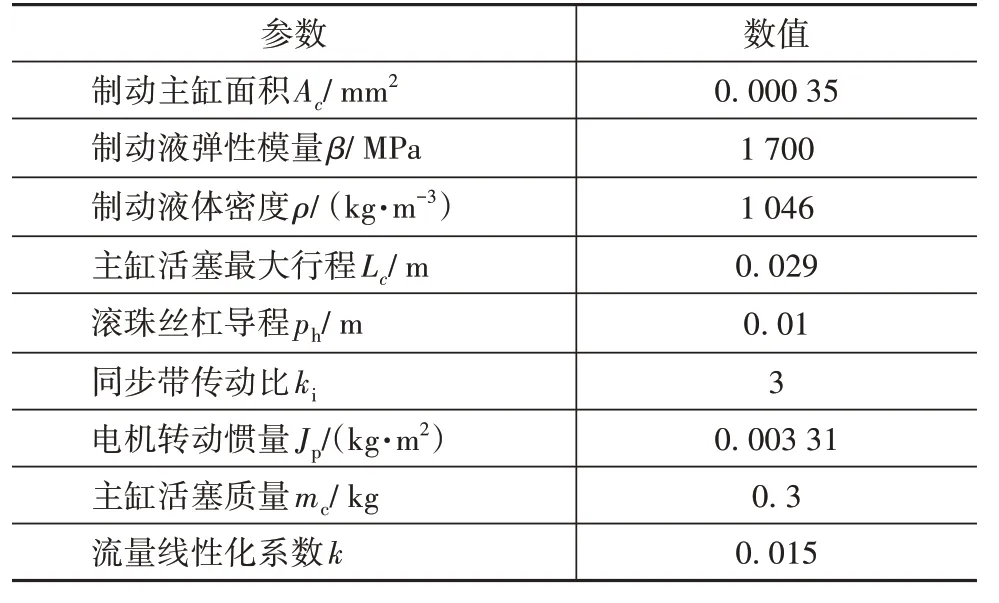

图3 为反步控制算法逻辑,主要分为上下两部分,上面部分代表实际的电子液压制动系统,下面部分代表嵌入在ehBCU 的反步控制算法。框图左边是目标液压力输入,经过反步控制器和RBF 径向基网络补偿得到目标转矩,该目标转矩经由电机控制器执行,驱动永磁同步电机旋转,带动主缸活塞前进,建立主缸活塞液压力,得到框图右侧实际液压力输出,实际液压力和活塞位移等作为反馈经过传感器输入反步控制器中,实现目标压力跟踪控制。

图3 反步控制算法逻辑

3.1 反步控制律的设计

控制器的目标是使主缸液压力跟踪目标液压力,反步控制律设计的具体步骤如下。

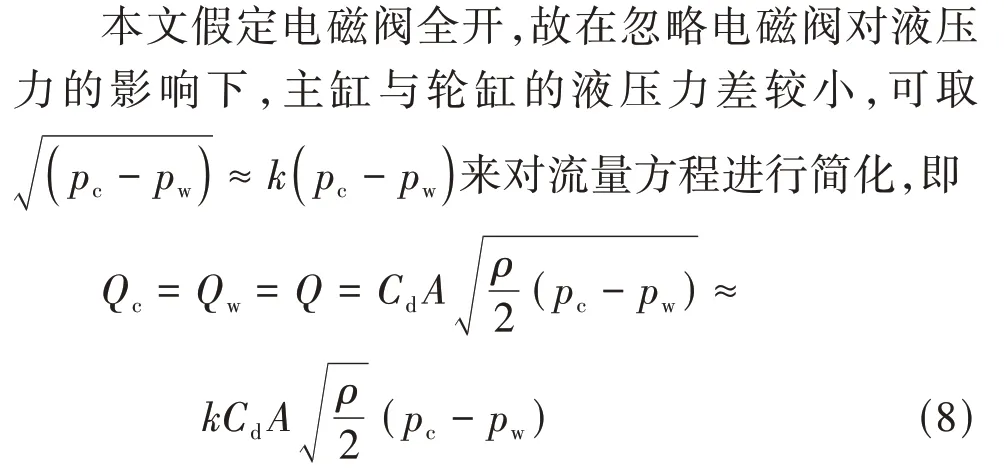

3.2 径向基网络的设计

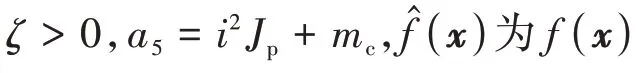

RBF 径向基网络被证实可以逼近任意连续函数,对伺服系统中未知摩擦的补偿有较好的效果。考虑到系统未知摩擦与系统实时状态相关,且前面建立控制模型的状态变量能表征系统实时特征,故将状态变量作为径向基神经网络输入,系统未知摩擦作为输出。按照文献[22]中计算线控制动系统摩擦的方法,让活塞以不同定速前进,记录采样时间内活塞的速度与位置和主缸轮缸液压力信息,经过计算得到不同状态的摩擦力,将输入输出数据保存下来用于训练网络,为保证逼近效果,须每隔一段时间重新采集摩擦数据训练神经网络,图4 示出训练神经网络时的误差分布图。

图4 神经网络误差分布图

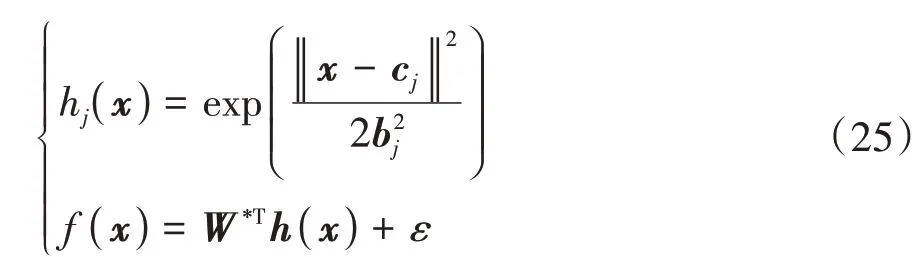

()代表系统未知摩擦项,与系统实时状态相关,对此不确定函数采用RBF 神经网络进行估计逼近,网络算法为

式中:=[,,,]为网络输入;为隐藏层第个节点;=[h]为网络的高斯基函数输出;c=[c,c,c,c]为第个隐藏层神经元的中心点矢量值;b=[,,],为隐含层神经元的高斯基函数的宽度;W为网络的理想权值;为网络的逼近误差;ε为网络逼近误差上限,故有≤ε。

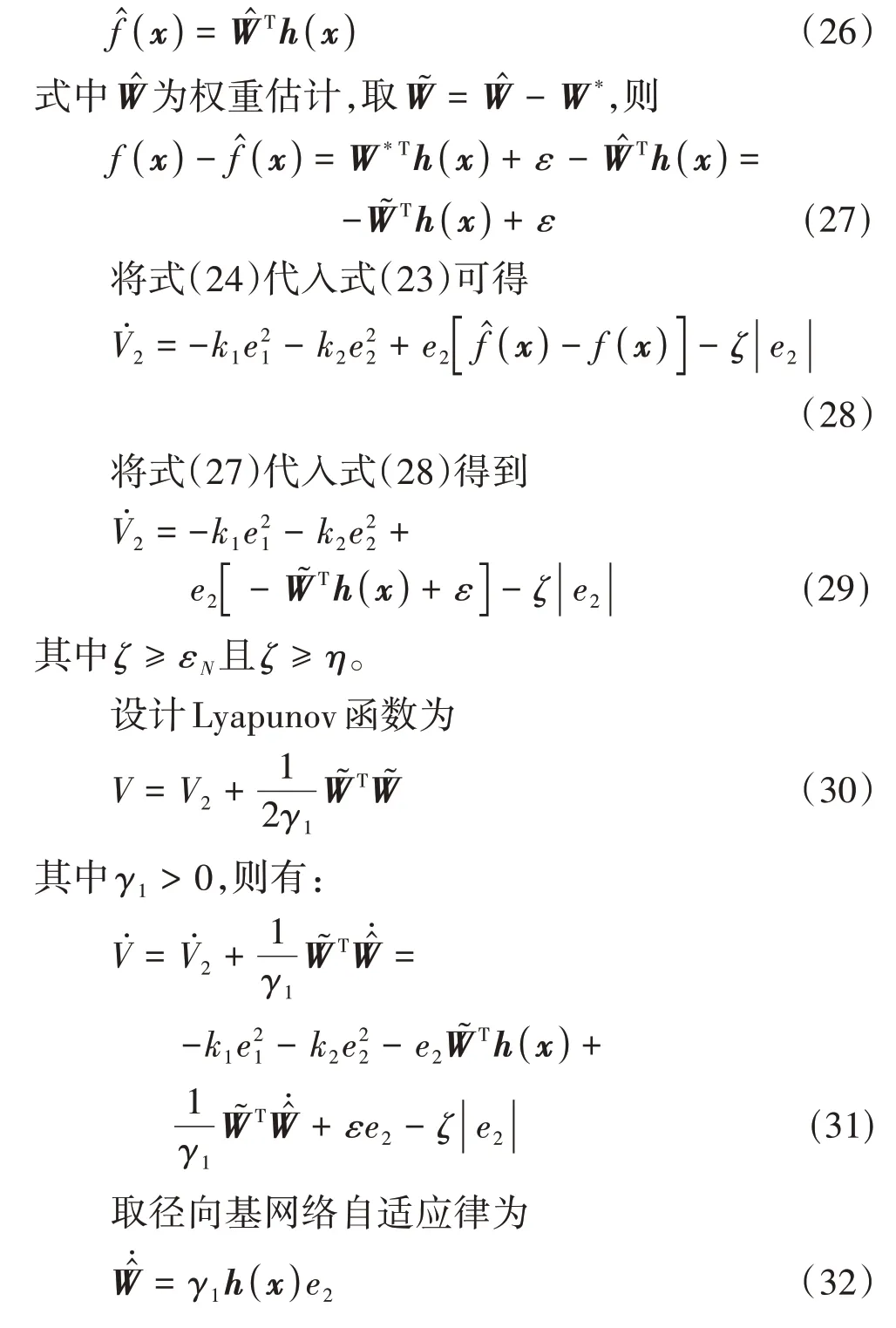

3.3 系统稳定性分析

定义()估计计算如下:

4 线控制动台架测试

为验证反步控制算法,搭建了电液电控测试平台,进行了3组制动工况测试。

4.1 电液线控制动平台

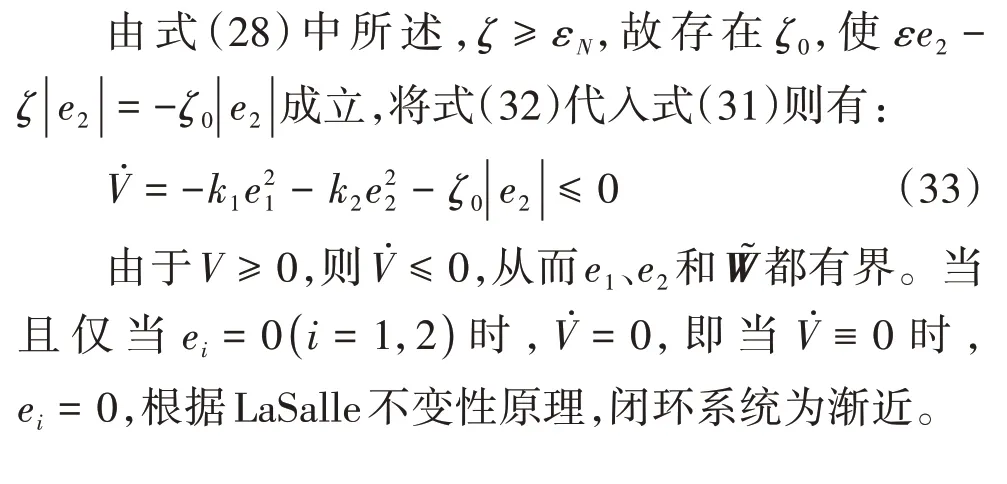

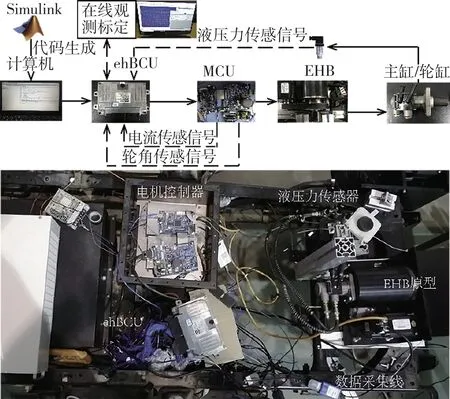

图5 为电液线控制动测试平台,其上半部分为其内部硬件结构示意图,主要是由电液制动控制器(ehBCU)、电机控制器、电液制动器、压力传感器、数据采集硬件和上位机观测软件组成。

图5 电子液压制动系统测试平台

控制策略首先通过仿真分析调试,然后经过代码生成转换成嵌入式语言烧录于ehBCU 中,采样时间选为10 ms,电子液压制动系统的液压力通过液压力传感器传输到ehBCU 中,永磁同步电机的电流转角转速状态通过CAN 通信实时传输到ehBCU 中,最终ehBCU 结合目标液压力与实时反馈的系统状态信息将修正的转矩指令发送给电机控制器,电机控制器控制永磁同步电机旋转而推动主缸活塞前进,以建立压力,实现系统的闭环控制,最后通过数据采集软件对系统进行标定和数据采集,验证策略的正确性。

测试过程中,反步控制器参数为:= 2,= 2,= 4,= 3.5,隐藏层神经元高斯基函数中心坐标为[0.2,0.3,0.4,0.5],隐藏层神经元高斯基函数宽度为[0.5,0.6,0.7],网络逼近误差。PID 控制器采用基于田口方法优化的自适应PID控制。

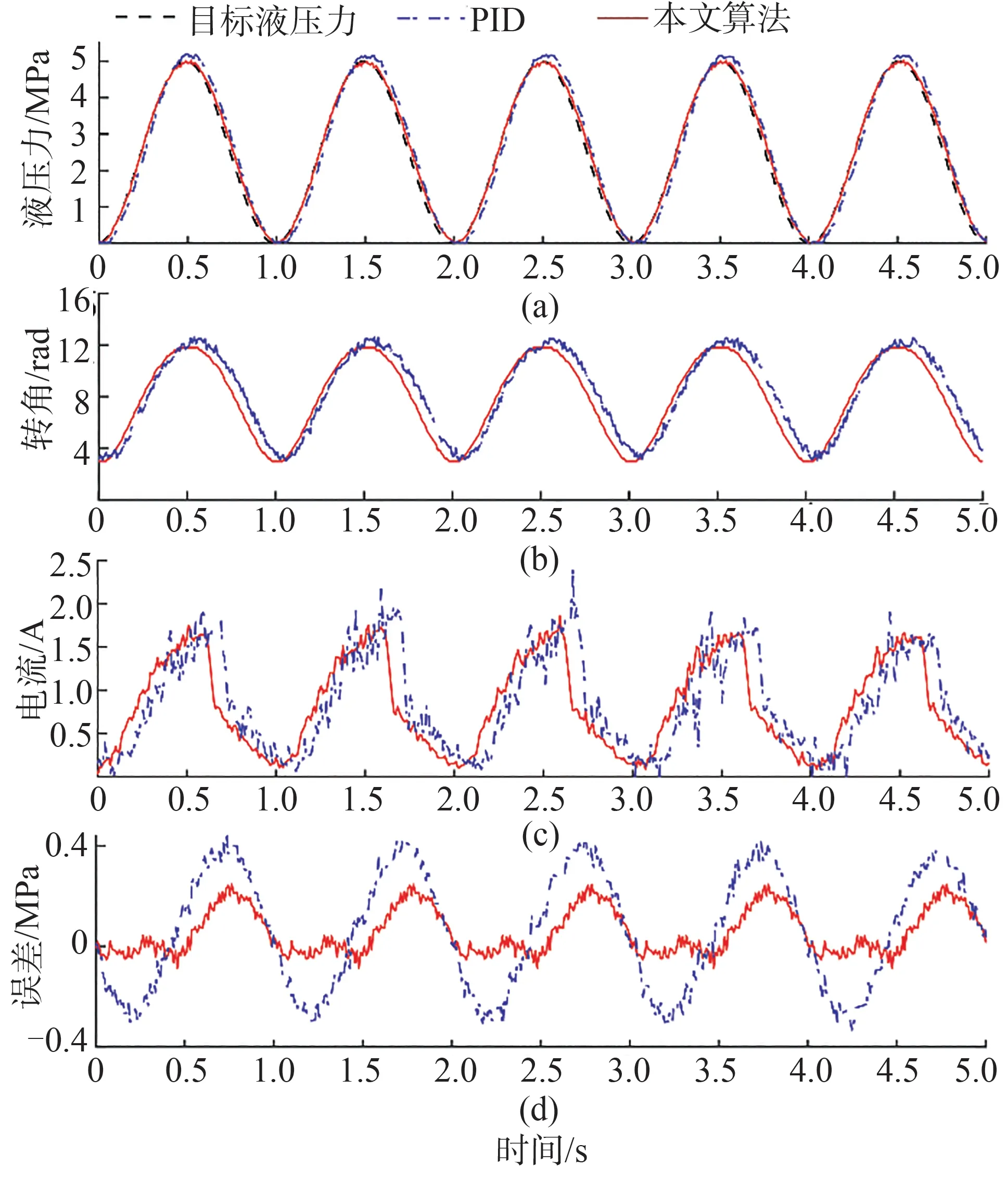

4.2 正弦制动压力测试

正弦制动压力工况代表驾驶员在某些特定工况下,有规律地踩下制动踏板,这种工况最易看出液压力的跟随效果,所设计的工况目标液压力幅值为2.5 MPa,偏移为2.5 MPa,周期为1 s,图6 为正弦制动压力工况测试结果。由图可见,反步控制器的液压力跟踪误差基本保持在0.3 MPa 以内,均方根误差0.115 MPa,平均误差为0.721 MPa,而PID 误差保持0.6 MPa 以内,均方根误差为0.286 MPa,平均误差为0.077 MPa。可以看出反步控制有效提高了液压力的跟随效果,而PID 控制器有较大的液压力跟随滞后,这是由于液压系统时滞现象造成的。所采用RBF 径向基网络对反步控制器输出转矩进行修正,可以有效减少系统未知摩擦对液压力跟随控制时滞现象的影响。

图6 正弦制动压力工况测试结果

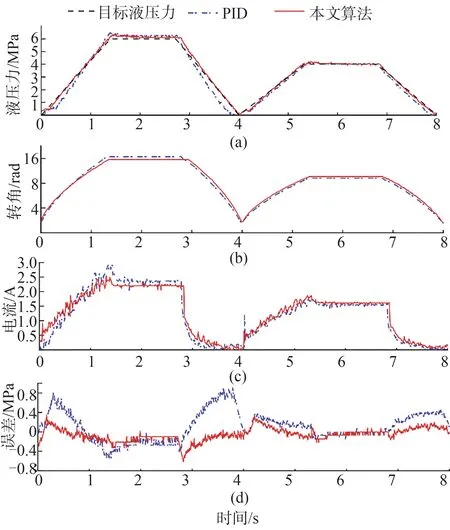

4.3 双斜坡制动压力测试

双斜坡工况代表驾驶员在预判前方有障碍物时,进行较为缓和的制动过程,前后斜坡的目标最大制动液压力分别为6 和4 MPa。图7 为双斜坡制动压力工况测试结果。由图可见,误差主要产生在液压力上升和下降阶段,这是由于上升和下降时液压部分的反力和系统未知摩擦力的不对称所致,反步控制器液压力的跟踪误差基本保持在0.4 MPa 以内,仅约为PID 算法保持在0.8 MPa 以内的一半,说明反步控制在维持一定速率增加或降低液压力时有较好的稳定性。反步控制在液压力上升阶段抖动较少,不会有较大的超调,且由于在液压力下降阶段采用转矩补偿,使液压力下降斜率平缓而不过于急促。

图7 双斜坡制动压力工况测试结果

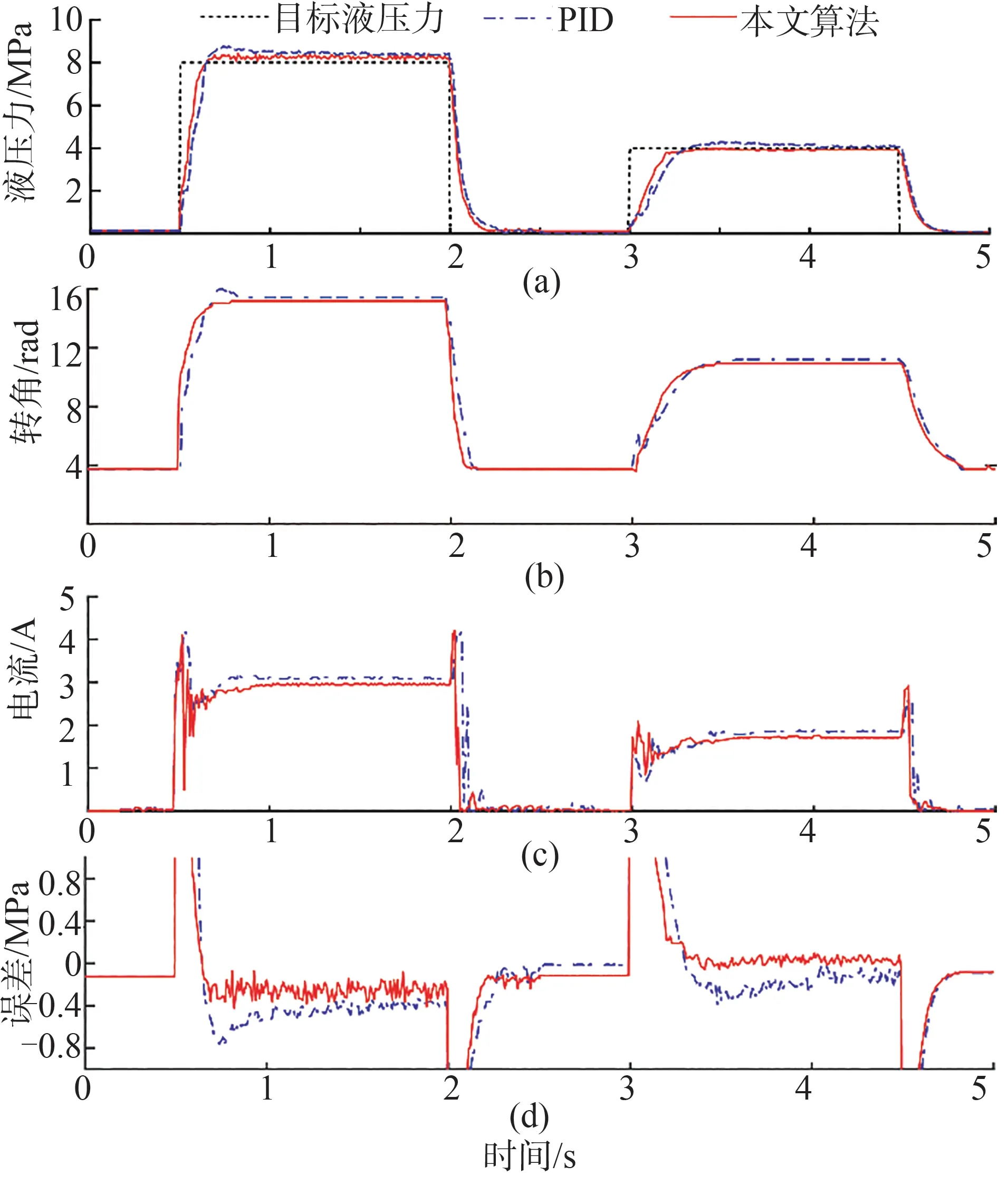

4.4 双阶跃制动压力测试

双阶跃工况代表驾驶员在预判前方有障碍时,进行较为紧急的制动过程。前后阶跃的目标最大制动液压力为8和4 MPa,分别表示在较高车速和较低车速情况下的紧急制动。图8 为双阶跃制动压力工况测试结果。由图可见,反步控制的超调小于0.35 MPa,响应时间在170 ms以内,大大小于PID控制算法对应的0.6 MPa 和200 ms,说明采用反步控制后制动系统动态特性有较大提升,能满足大多数紧急制动工况的要求。制动过程中压力变化比较平稳,没出现较大液压反力回传给主缸活塞,避免了制动过程中踏板打脚的现象。

图8 双阶跃制动压力工况测试结果

5 结论

设计了一种新的电液线控制动系统,降低制造成本且结构更加紧凑,满足线控制动系统高性能的要求,通过动力学分析,建立了制动系统动力学模型,基于该模型设计了反步控制算法,发现系统未知摩擦对控制效果有一定影响,采用RBF 径向基网络算法对输出转矩进行摩擦补偿修正,提高了系统液压力跟随控制精度。

基于新的电液线控制动系统架构搭建了线控制动系统测试平台,通过电液制动控制单元ehBCU 对执行机构发出指令,运用正弦、双斜坡和双阶跃3 种典型制动工况,测试反步控制算法的液压力控制效果。实验结果表明:与PID 控制相比,反步控制有较好的压力跟随精度和动态响应特性。

本研究为将来智能汽车的线控制动系统提供了一种反步控制解决方案。