数控加工进给速度参数优化研究现状与展望

2022-06-08吴宝海张阳郑志阳张莹张思琪

吴宝海,张阳,郑志阳,张莹,*,张思琪

1. 西北工业大学 航空发动机高性能制造工信部重点实验室,西安 710072 2. 西北工业大学 航空发动机先进制造技术教育部工程研究中心,西安 710072

数控机床作为现代制造系统的关键设备,其功能强弱和性能好坏是衡量国家制造业水平及工业现代化程度的重要指标。近年来,中国越来越重视高端制造装备的国产化水平,大力扶持高端国产数控装备的技术升级,但大部分的设备加工效率仍旧很低,无法充分发挥其性能。影响数控机床加工性能的因素很多,主要包括工艺系统设计、工艺过程设计、工艺过程管理和工艺参数选取与优化等几个方面,其中工艺参数选取与优化是提高数控机床加工性能的关键因素。另一方面,由于加工过程是一个高度非线性、强时变性的复杂动态过程,数控机床控制系统识别和处理切削过程中时变工况的能力低下,在实际加工时一般都选用较保守的固定切削参数。然而在零件的真实加工过程中,由于零件结构的复杂与加工工况环境的多变,采用保守固定的切削参数无法适应实际加工工况,导致了诸多不利的结果:一方面,若切削参数过于保守,会导致加工效率低下,难以充分发挥数控设备的性能;另一方面,若切削参数过大或者组合不合理,致使切削力、切削温度、切削功率过高,导致刀具变形大、磨损速率快、工件表面质量下降,严重时还会造成刀具甚至主轴的损坏。因此加工工艺参数的合理选取与优化是提高数控系统应用性能、零件加工效率和加工质量的热点问题。

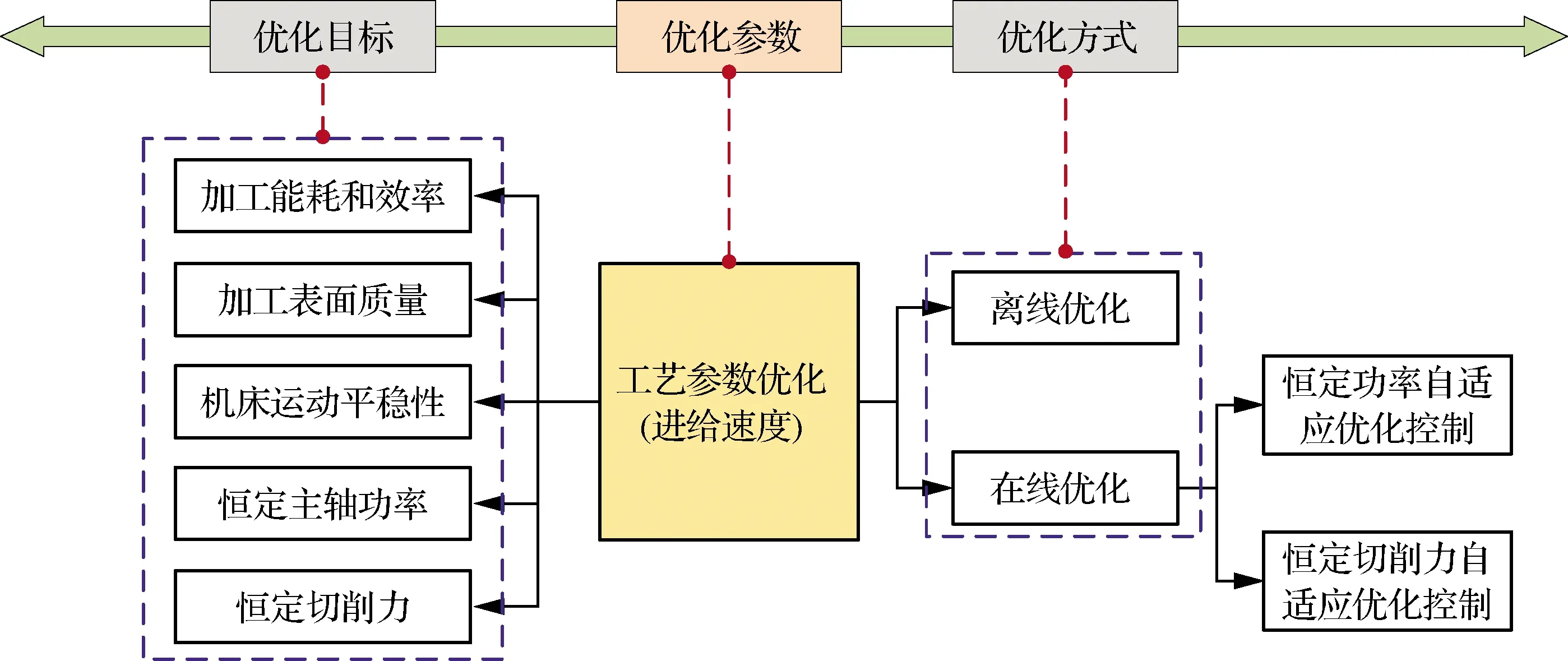

数控加工中工艺参数主要包括了主轴转速、进给速度、切削速度等,在众多的工艺参数中,进给速度是影响加工效率和质量的最重要工艺参数,因此选择进给速度作为优化参数的研究最为广泛。工艺参数优化分类如图1所示,按照优化方式,进给速度优化可以分为离线优化和在线优化,在不同的优化方式下又可按照优化目标分为:以加工能耗和效率为目标、以加工质量为目标、以机床运行平稳性为目标、以恒定切削力为目标和以恒功率为目标的工艺参数优化。离线优化技术依据特定的优化目标,采用计算机仿真技术和优化算法对进给速度参数进行优化调整,实现单目标或多目标优化。在线优化技术则利用CNC控制器或者附加传感器在线实时监控机床运行相关数据,诸如电机电流、主轴转矩、主轴功率等变量,通过自适应控制系统对切削参数进行在线调整,在避免机床、刀具和工件因过载而被破坏的前提下,使机床发挥出最大潜能。

图1 工艺参数优化分类Fig.1 Process parameter optimization classification

无论是离线还是在线优化,其发展过程中优化模型和算法都是优化过程中必不可少的关键核心。传统优化算法诸如线性规划、坐标轮换法、图解法、几何规划、加权法、罚函数法等首先被应用于优化问题中,随着算法的不断研究和发展,现代优化算法诸如粒子群优化算法、人工蜂群算法、自适应遗传算法、模拟退火算法、模糊神经网络算法等也逐渐应用于数控加工工艺参数优化问题中,推动了参数优化的发展。本文针对数控加工中进给速度参数优化问题,从优化方式、优化目标、约束条件、优化算法等方面对国内外学者的研究现状进行总结归纳,并指出当前各种优化方法的优势与缺点所在,为今后的数控加工参数进给速度优化研究提供参考和依据。

1 进给速度离线优化

进给速度离线优化以加工过程仿真为基础,结合预测模型对加工过程进行预测,并根据优化目标和约束函数对工艺参数进行调整。这种优化方式通过离线修改数控加工程序,具有较高的安全性,并且研究技术较为成熟。离线参数优化模型的优化目标可分为加工效率与能耗、加工表面质量、机床运动平稳性和恒定切削力,针对不同的加工工况和切削方式,国内外学者对于不同的优化目标进行约束,采用优化算法对进给速度进行了优化,从单目标到多目标的优化模型也逐渐完善。

1.1 以加工效率和能耗为目标的优化

第1类离线优化模型:以加工能耗和加工效率为目标,通过优化进给速度以达到降低加工能耗、提高加工效率的效果。此类模型多为切削粗加工过程中的进给参数优化,对于切削量大、切削时间较长的航空类零件而言也是实现高效切削的重要途径。

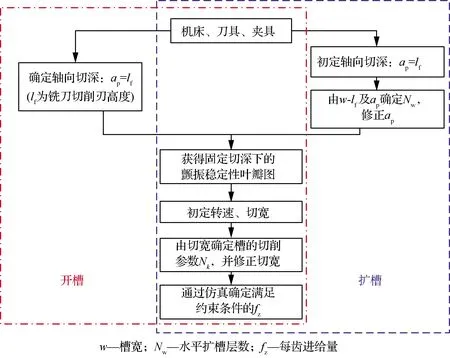

在以加工效率和能耗为目标的优化中,多数学者研究首先从单目标优化开始,以加工时间最小或者能耗最小为优化目标,其优点在于单目标优化模型求解易实现,可大大减小优化工作量。Zhang等针对锻造和铸造复杂零件的粗加工过程,提出将整个铣削过程中监测到的切削力与离线优化相结合的进给速度优化方法,将解析切削力模型与实测力数据相结合计算瞬时轴向切削深度,以提高粗加工效率为目标对进给率进行优化,与恒定进给率加工相比,优化后可提高加工效率19.77%。Rao和Pawar建立了最小加工时间目标函数,即达到生产率最大化,在刀轴强度、刀轴挠度和切削功率约束下,使用人工蜂群、粒子群优化和模拟退火3种优化算法获得各种切削策略下的最佳工艺参数值。王鑫基于典型加工特征的提取与参数化,建立了以切削效率为目标函数,以主轴转速、切削深度和进给量为设计变量,综合考虑加工过程各约束条件的切削参数优化模型。针对3种典型加工特征:平面铣削、型腔粗铣及T型槽铣削,基于分步优化方法获得优化切削参数,其中T型槽切削参数优化流程如图2所示,优化后3种特征铣削效率分别提高了63%、76.8%和54%。Jang等以比切削能耗最小化为加工目标,建立了基于人工神经网络的比切削能耗预测模型,根据加工能耗和进给速度的关系,采用粒子群优化算法全局寻优,优化进给速度,达到了降低加工能耗的目标。Zhao等以五轴加工时间最小化为目标提出了自适应进给率优化方法,建立了5个传动轴的弦差、最大速度、加速度和加加速度约束下的进给量优化模型,通过离散刀具路径,将弦误差和加速度约束转移到线性不等式中,同时用线性约束简化加加速度,该方法同时控制了弦差、驱动轴和加工性能。

图2 T型槽切削参数优化流程图[11]Fig.2 Cutting parameter optimization flowchart of T-slot[11]

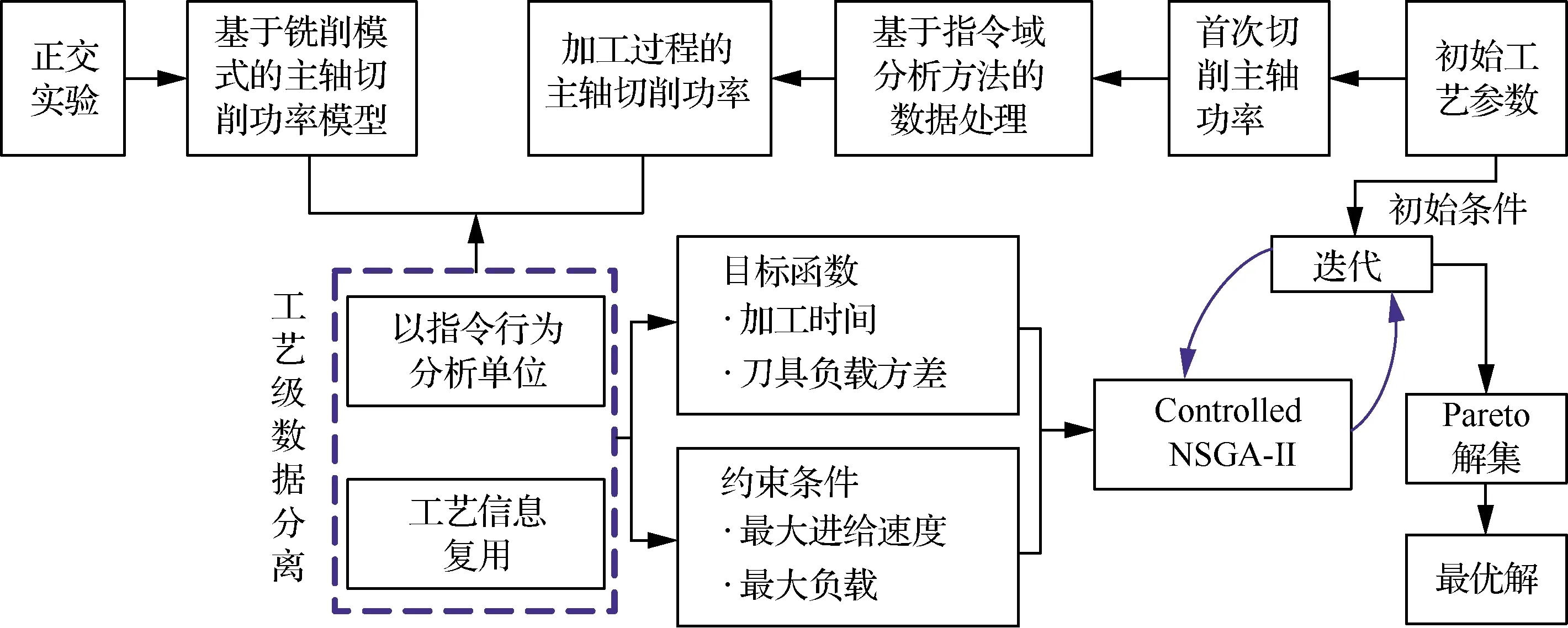

以上研究优化目标仅为单目标,实现加工效率或者能耗的单一最优化,同时也有学者将两个综合考虑,建立多目标优化模型。Li等建立了降低能耗和提高加工效率的多目标NC程序优化模型,旨在最大限度地减少与NC程序相关的能耗和加工时间,并且采用穷举算法和蜂群交配-模拟退火算法来提高优化NC程序的效率,有效降低了加工时间,提高效率达15.9%。Xu等建立了提高加工效率、减小主轴功率波动的多目标优化模型,采用精英控制非支配排序遗传算法(Controlled Elitist Non-dominated Sorting Genetic Algorithm, Controlled NSGA-II),进行了进给速度优化,优化流程如图3所示,针对2.5D工件加工,优化后效率提升48.81%,主轴功率波动方差减小了37.8%,针对自由曲面加工,优化后效率提升5.3%,主轴功率波动方差减小了84.8%,验证了该方法具有提高加工效率和恒定主轴功率方面的优势。Zhang和Ren对于复杂通道零件五轴铣削加工提出了刀具路径和进给速度的协同优化,首先采用锥形球头铣刀根据包络理论提供的加工空间计算方法,建立具有多约束条件的多目标优化数学模型,通过优化生成最佳刀具路径和可变进给速度序列,最终通过复杂叶轮零件通道铣削加工实验验证了该方法能对超出极限的动态参数调整,提升了动力学性能和加工效率。Park等提出了一种利用有限元模型和混合多目标进化算法对AISI4140钢车削进行优化的方法,结合实验设计、有限元模型进行数学逼近构建能效模型,采用多目标粒子群优化和近似解优化相结合的混合方法,利用熵权确定了Pareto最佳解,对切削速度、进给率等参数进行了优化,采用该方法能量效率可提高11%,而比能量下降约15%,实现绿色和高效加工。Vu等研究了在石墨纳米粒子润滑剂下对AISIH13钢进行铣削加工的多目标优化问题,提出了利用Kriging近似模型实现铣削过程变量(切削深度、切削速度、每齿进给量和工件硬度)和工艺响应(表面粗糙度、切削功率和切削温度)的输入输出关系,采用粒子群(Particle Swarm Optimization, PSO)多目标优化算法对工艺参数优化,优化结果表明切削能耗可降低约14.3%,提高加工生产率。

图3 基于Controlled NSGA-II的多目标优化流程[14]Fig.3 Multi-objective optimization process based on Controlled NSGA-II[14]

综上所述,以加工效率和能耗为目标的进给速度优化能显著缩短加工时间,提高加工效率,提升经济效益,达到了工艺参数优化的首要关键需求,这也是对于数控加工而言优化意义所在。当然这也只仅限于切削粗加工中的优化,只考虑加工效率和能耗,没有考虑加工表面质量和加工过程稳定性,对于半精加工和精加工明显是不适用的。

1.2 以加工表面质量为目标的优化

第2类离线优化模型:以提高加工质量为目标,主要有加工表面粗糙度模型和加工表面误差模型,通过优化进给速度降低切削负载,减少加工过程的机械损伤,提高零件加工精度。由于设置的恒定进给速度导致刀具在切削工件切深较大处产生负载较大,易对机床主轴造成一定损害,也会加重刀具磨损,严重情况下可能会导致崩刃现象,严重影响了零件加工质量,因此需对负载较大处的进给速度给予优化降低。

对于高速加工而言,加工表面质量和加工精度是其重要评价指标。Ma等针对高速加工快速变化的几何特征提出一种结合进给速度优化和刀具路径修改方法,首先在进给率和进给轴加速度限制的约束下二次优化进给速度,通过加工误差估计来计算补偿刀具位置,根据优化后进给速度和补偿的刀具路径获取修改的NC代码,通过轮廓加工实验其最大加工误差和平均加工误差分别下降了55.54%和59.85%,实现了高精度和高效率加工,显著提高了加工质量。Dong等针对高速加工提出了基于轮廓误差约束的实时刀具路径平滑进给率调控算法,根据刀具路径的曲率半径自适应调整进给率,开发了目标进给率筛选器和规划单元合并技术,提高进给率轮廓的平滑性,降低进给率规划的计算负荷,通过实验验证了该算法能够生成平滑的进给率曲线,实现自适应轮廓误差控制,从而提高加工精度。Maiyar等提出了基于田口方法与灰色关联分析的端铣参数优化方法,以恒定材料去除率和提高加工精度为优化目标来优化切削参数,同时控制加工表面粗糙度。董雪娇以最小加工变形作为优化目标,通过仿真与切削实验结合的方式研制出一种用于叶片加工的切削参数优化选择方式。Yan和Li提出了一种基于响应曲面法的参数优化方法,以表面粗糙度为约束进行切削参数优化。孙成龙基于通用机床实际加工反馈数据建立了精加工进给速度优化模型,即保证机床和刀具在发挥最大性能的同时,又不会产生机械损伤,在保证加工质量的前提下,有效提升加工效率。

针对特殊加工工艺也有学者研究如何通过进给速度优化来进一步降低表面粗糙度,提高表面质量。Nguyen等为了提高SKD61钢的表面性能和能量效率,提出了一种平面抛光工艺的优化方法,建立以动力因素,能耗、平均粗糙度的降低和布氏硬度的提高为目标的优化模型,对抛光速度、进给量进行了优化,应用主成分分析(Principal Component Analysis, PCA)计算权重目标,采用优劣解距离法(Technique for Order Preference by Similarity to Ideal Solution, TOPSIS)优化技术实现最优值的设置,最终通过实验表明能耗和表面粗糙度分别降低49.48%和13.79%,对零件表面特性的改善有了显著提高。Alvarez等针对磨削工艺提出了一种基于连续变进给率的新方法,从理论上分析了进给率对切削力、工件粗糙度、圆度和尺寸公差参数的影响,以固定时间内实现要求的加工精度为目标,实现连续变进给率,避免工艺不稳定性。韩江和张国政针对强力珩齿工艺参数对齿轮表面粗糙度的影响,采用响应曲面法设计强力珩齿实验,运用中心复合表面设计方法建立齿轮工件表面粗糙度数学模型,在保证齿轮工件表面粗糙度精度小于一定值的前提下,通过布谷鸟搜索算法优化珩齿进给量工艺参数,经优化的一组珩齿工艺参数所加工的齿轮表面粗糙度值满足其精度要求。

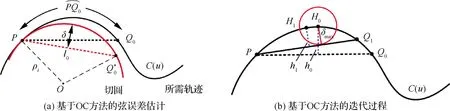

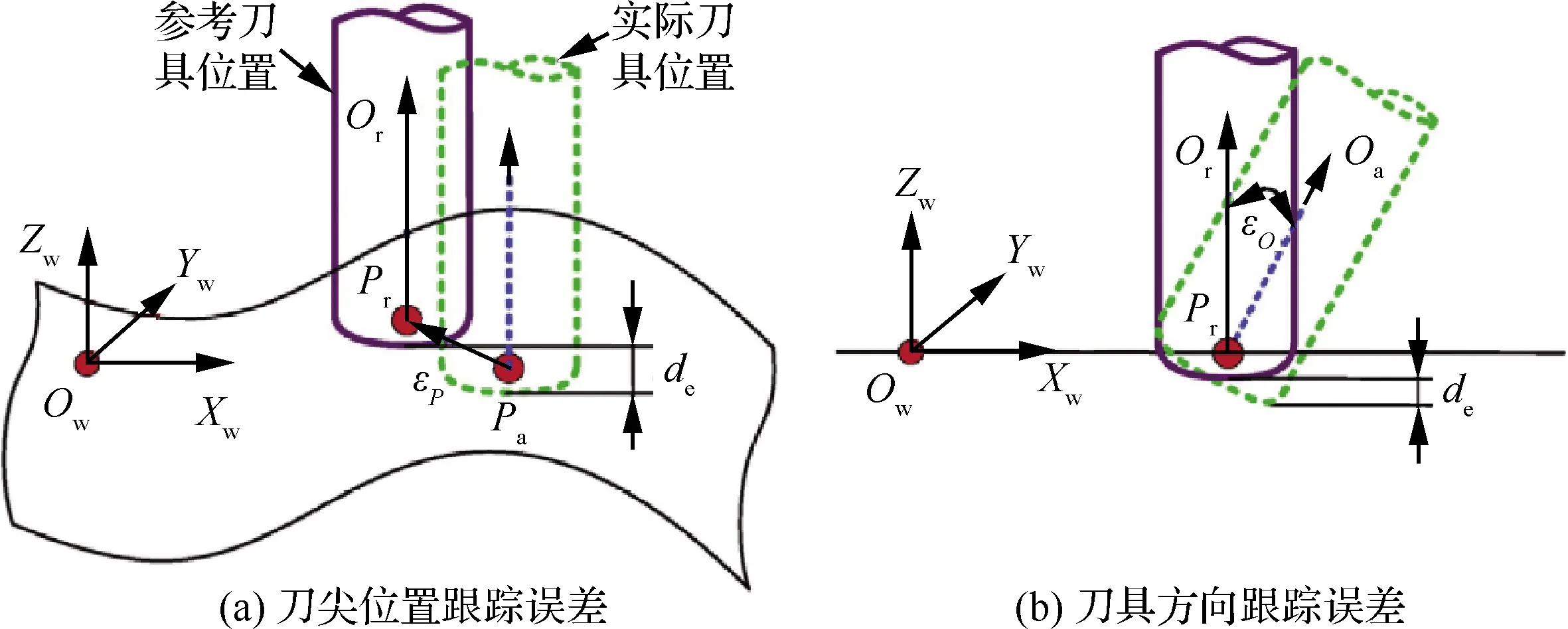

轮廓误差往往是影响加工质量的重要因素,因此通过多约束优化使其轮廓误差减小是提高加工精度的重要途径。Liu等为提高加工精度,提出了一种基于密切圆(Osculating Circle, OC)方法的迭代算法来重新评估和弦误差,如图4所示,利用间接轮廓误差减小方法,在实施前对补偿性能进行了预先估计,该方法不依赖于轮廓误差估计,可以灵活地实现大扰动下的轮廓误差减小。最后通过对蝶形NURBS曲线加工进行了仿真比较,其跟踪误差和轮廓误差平均值均可降低75%以上,有效地提高了数控加工精度。Zhou等针对五轴加工中的参数曲线插值器,提出了多约束进给速度调控方法,利用几何误差、刀尖最大进给量和加速度、五个驱动轴的最大进给量和加速度为约束,建立进给优化模型,进而导出约束与几何特征之间的解析关系以及给定路径曲线的运动学特征,应用线性规划算法在给定刀具路径的采样位置上获得最优的进给速度。该方法可以提高加工质量、精度和减少刀具磨损,具有应用于几何复杂零件五轴加工的前景。Yang等建立了以提高零件加工精度为目标,以刀尖位置和刀具轴向误差为约束条件的进给速度优化模型,如图5所示,沿刀具路径进行优化进给速度,在不增加加工时间的情况下显著提高零件加工精度。Lee等针对三轴加工提出了一种具有交叉方向一致性的进给率调控方法,通过双向信息重建、工具路径特征曲线构建和名义进给速率计算,通过刀具路径表面的特征曲线将刀具路径划分为进给速率间隔,并在每个进给速率间隔内进行进给速率调度,最后,将离线优化的进给率计算结果用子代码输出到在线数控系统,通过仿真和实验证明该方法提高了零件表面加工质量。

综上所述,以加工表面质量为目标的进给速度优化方法适用于半精加工和精加工过程中,通过刀具误差、尺寸精度和表面粗糙度等约束,满足数控切削对加工表面质量的要求。

图4 基于OC方法的弦误差迭代预测[27]Fig.4 Chord error iterative estimation by OC method[27]

图5 由刀尖位置和刀具方向跟踪误差引起的加工误差[29]Fig.5 Machining errors caused by tool tip position and tool orientation tracking errors[29]

1.3 以机床运动平稳性为目标的优化

第3类离线优化模型:以机床运动过程平稳性为优化目标,以各轴的运动特性为约束条件,对进给速度进行优化以保证加工过程的平稳性。机床各轴的运动都有一定的安全范围,过大的加速度会造成冲击,对加工过程平稳性和零件表面质量都会造成影响。

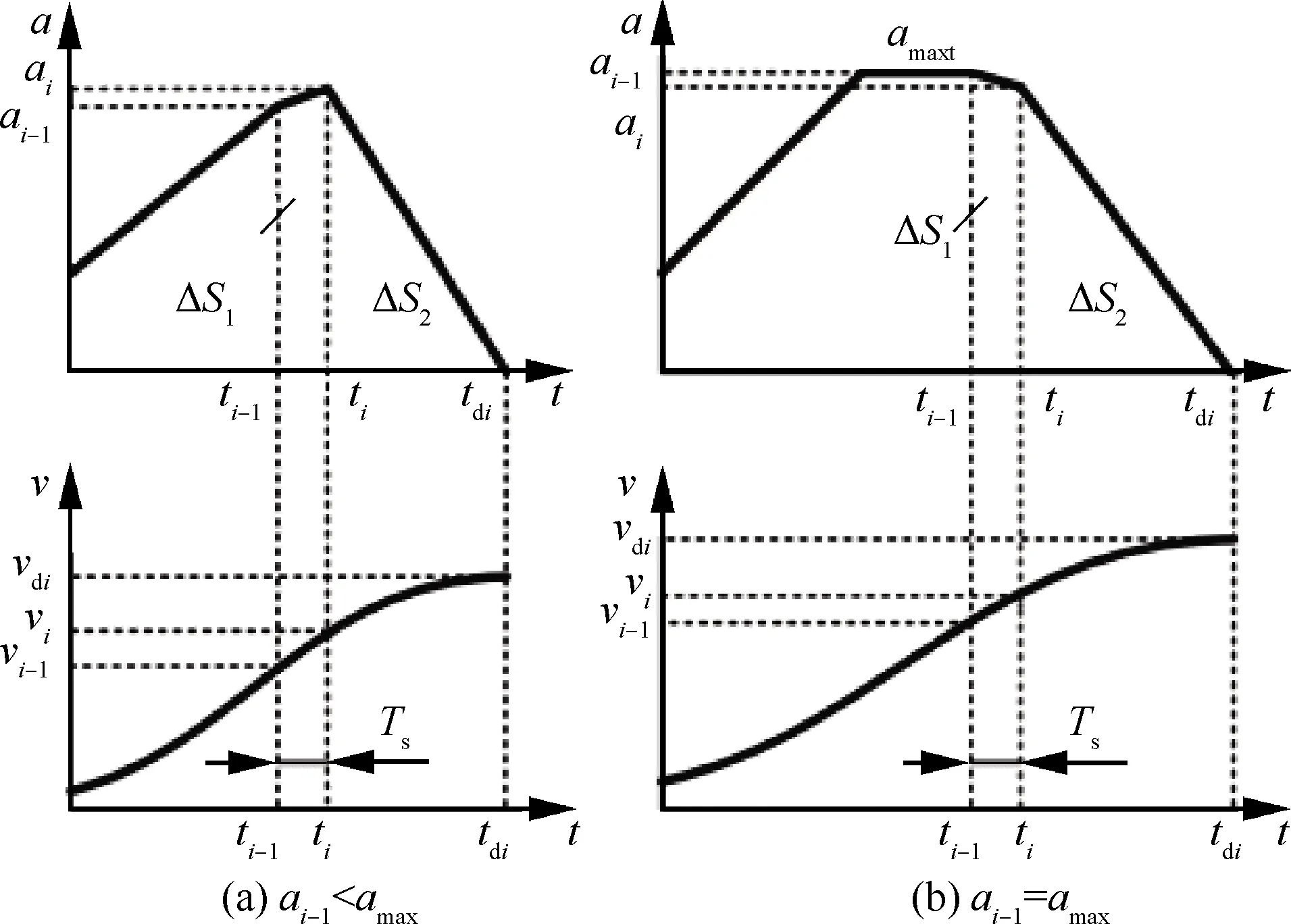

数控机床执行关键点在于生成用于驱动机床每个运动轴设定点的时间序列,各个轴运动的插补也必须满足对速度、加速度、加加速度、刀具平稳运动和对刀具路径精确跟踪的诸多限制,基于此Bosetti和Bertolazzi提出了采用最优控制模型来解决运动轴插值问题,通过将控制的时间序列与速度、加速度、加加速度和行程公差限制相一致,通过使差异最小化来计算刀具轨迹和实际的进给速度,并通过以其加速度作为控制来驱动物理轴,其插值可确保轨迹的平滑轮廓,保证了机床运行的平稳性。Lavernhe等以机床各轴的速度、加速度和加加速度为约束条件,提出了五轴铣削加工的进给速度规划方法。Beudaert和Erkorkmaz等提出了旨在充分利用机床运动特性的优化算法,通过限制驱动轴的速度、加速度和加加速度来进行进给优化,最终在保证加工过程稳定性的前提下最大限度地提高加工效率。Sun和Bharathi等建立了具有几何和驱动约束的进给速度优化模型,用于复杂零件的五轴加工,可以自由地确定约束幅度,灵活优化进给速度,以达到机床加工过程稳定性,并提高加工效率。Chen等利用限制驱动速度和加速度以抑制机床的振动和冲击,通过进给速度优化来提高轮廓精度,保证了加工平稳性。Ni和Wang等提出了一种基于S形加速/减速(Acceleration/Deceleration, ACC/DEC)算法的双向自适应进给率调控方法,如图6所示,考虑进给率的连续约束,提出了双向插值策略,设计自适应进给率调度方法,提高插值精度。用考虑进给率的连续约束的回溯校正模块对进给率前瞻性方法进行优化,以修正传统方法得到的前瞻性结果,保持运动平稳性。通过大量的模拟和实验验证了该方法的准确性、适用性和实时性。

a—加速度; v—进给速度图6 基于S形ACC/DEC算法的进给速度调控[39]Fig.6 Feedrate scheduling based on S-shaped ACC/DEC algorithm[39]

综上所述,以机床运动平稳性为目标的进给速度优化方法,是通过限制机床各轴的运动参数,控制加速度、减速度和加加速度,从机床加工运动学角度对进给参数优化,保证了加工过程中机床运动的平稳性,减少加工颤振,同时也保证了零件的加工表面质量。

1.4 以恒定切削力为目标的优化

第4类离线优化模型:以加工过程的切削力恒定为目标,优化进给速度以提高加工质量和加工效率。加工过程中由于工件毛坯的余量分布不均易造成切削力负载突变严重,波动较大,对机床、刀具及加工质量造成影响。多数学者研究以恒定切削力为约束目标,让切削力波动尽可能保持在恒定范围内,以此来优化进给参数,提高加工质量和加工效率,降低加工成本。

以恒定切削力为目标的优化方式下精确的切削力预测模型是进给优化的基础,多数学者在切削力预测模型的建立中做出了诸多研究。针对五轴铣削加工中的次摆线刀齿轨迹,He等提出了一种基于真实齿轨的五轴球头立铣刀的切削力模型,Guo等提出了基于参数误差补偿切屑厚度的五轴侧铣加工切削力模型,不仅适用于普通的平面立铣刀,也适用于具有可变螺旋角和螺距角的平面立铣刀。但是在实际加工过程中,由于安装误差和刀具制造误差,不可避免地出现刀具偏心,基于刀具偏心对瞬时未变切削厚度的影响,Qi等提出一种切削力预测模型用于预测铣削低刚度部件时的切削力,Zhang等使用五轴侧面铣削的实际刀齿运动来研究复杂的刀具路径、工件几何形状和刀具偏心(偏移和倾斜度)如何影响瞬时未变形切屑厚度和进出角,从而建立考虑刀具偏心的五轴加工切削力模型。Cai等利用微分几何对球头立铣刀加工过程进行分析,建立了球头立铣刀切削力模型,将切削系数假定为常数,并通过实际测量结果对向切削力进行了修正,基于切削力模型提出恒定切削力的进给率优化方法,显著提高了加工效率。

在切削模型的基础上构建以恒定切削力为目标的工艺参数优化模型是进一步的研究工作。Wang等提出了五轴侧铣削过程中恒定峰值切削力的进给率优化方法,利用以刀具切入角和进给量为变量的最小二乘理论求解瞬时未变形切屑厚度,考虑工件表面曲率变化和刀具跳动的影响,建立各切削点进给量与峰值切削力的函数关系,通过五轴侧铣实验证明了峰值力模型和进给率优化方法的有效性,优化后加工时间比常规方法缩短8.23倍,提高了机械加工效率。刘献礼等针对模具型腔拐角铣削过程,提出考虑刀具变形及恒定铣削力控制的进给量优化方法,如图7所示,通过建立拐角圆弧运动轨迹下瞬时切屑厚度模型,选取刀具变形量为约束条件,计算不同阶段的允许最大载荷,利用二分迭代法得到该载荷下对应的进给量值。考虑数控机床的运动加速度限制,对得到的优化进给量值进行二次优化,最后通过拐角加工验证了在进给优化后的拐角铣削过程中,载荷变化趋于平稳,加工过程更加稳定,提高效率约31.4%。Zuperl等在刀具允许切削力的条件下,使用神经网络算法规划了进给速度,使得切削力恒定。Park等通过优化进给速度来使得切削力在约束范围内尽量保持最大,减少了加工时间,提高了效率。郝文峰利用数字采集卡在工控机端采集切削力信号,建立以恒定切削力为目标的进给速度优化模型,以此优化了进给速度。

图7 考虑刀具变形的恒定铣削力下进给量优化流程图[46]Fig.7 Flow chart of feedrate optimization under constant cutting force considering tool deformation[46]

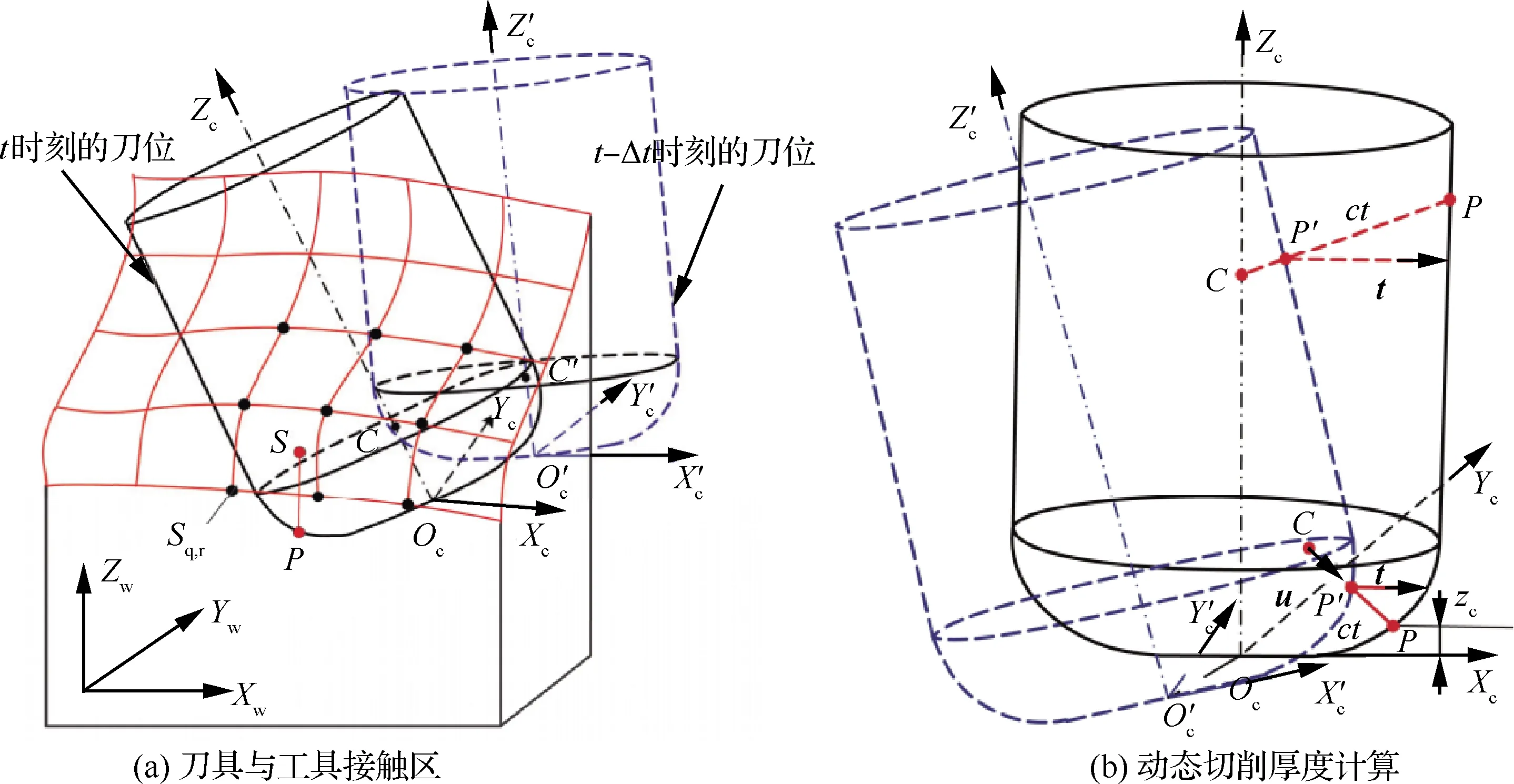

对机械加工过程切削力的精确控制能够有效降低加工能耗、提高表面加工质量和减少刀具磨损。Zhang等通过建立各个加工工序相应的铣削力优化目标模型,采用铣削力仿真的手段,预测数控铣削加工中产生的瞬时铣削力,根据切削力与进给率之间的约束关系,通过迭代的方法找到最接近设定铣削力值的加工进给速度,实现了设定切削力期望下的进给速度优化。黄博豪结合叶片复杂的曲面造型,建立考虑工件表面曲率半径的铣削力模型,提出了一种保持铣削力稳定的叶片加工的进给优化方法。付中涛等通过对刀位轨迹、曲面与刀具几何、刀具/工件切削接触区及动态切削厚度的分析计算,如图8所示,建立了多轴加工复杂曲面的切削力预测模型,将给定的参考切削力与每个刀位点处的最大切削力之差的绝对值作为优化目标函数,通过Newton-Raphson迭代算法来调整原刀位点文件中的进给速度。以模型桨桨叶为对象开展加工实验,结果表明该优化方法使桨叶精加工的时间缩短了25%以上,达到了恒定切削力约束,表面残余应力和显微硬度得到增加。

图8 刀具/工件接触区动态切削厚度计算[53]Fig.8 Calculation of dynamic cutting thickness in contact area between tool and workpiece[53]

以恒定切削力为目标的优化实现了加工过程切削力值基本保持恒定,在切削量较小处提高进给速度以提高加工效率,在切削量较大处降低进给速度值以降低切削负载,最终达到平衡切削负载的恒定状态。此类方法目前存在两个问题:① 切削力的监测需外置切削力采集平台或者力传感器,数据采集不易; ② 对于目标恒定值的设定只能通过经验设定,其目标切削力值对于加工过程是至关重要的,其理想值的选取有待深入的研究。

综上所述,离线进给参数优化总结如图9所示,离线优化的特点在于在实际加工前,通过加工经验、数学算法、工艺参数和大量的切削实验,对加工过程状态进行预测,根据加工过程中的单个或多个目标因素建立优化模型,通过优化得到最佳的切削参数。其离线模式的优点在于不需要集成现有系统,直接对NC程序进行修改,优化过程简便快捷,成本低,并且不会出现滞后等问题,安全性高,能够满足多种类型的数控系统的应用需求。但是其缺点也很明显,实际加工过程中一些随机因素无法准确预测,复杂曲面零件的建模过程比较复杂,模型的准确程度直接影响优化效果,对于实际加工无法实时做出相应的调整。同时高精度和高性能的需求要求准确的数控加工优化结果,要求优化算法要具有很高的可靠性和效率,因此,优化方法从传统算法向着智能算法发展,优化目标从单目标向多目标发展。

图9 离线进给优化方法总结Fig.9 Summary of off-line feedrate optimization methods

2 进给速度在线优化

随着数控加工向高速、高精、高可靠性、网络化、智能化的方向发展及自适应控制理论的发展,国内外专家在研究过程中逐渐从离线优化发展到应用自适应控制技术进行工艺参数在线优化。在线优化研究主要是围绕不同信号的提取、自适应控制模型及控制方法等方面的研究。其中在线优化需要检测加工过程中切削力、刀具温度或机床主轴扭矩等变量来实现对切削参数的实时调节。如美国研发的自适应控制系统,以及德国、日本和意大利等国家研制的自适应控制机床,都是以在线控制的方式实现的优化加工,运用智能算法和控制策略对实时加工数据进行处理,在线反馈给数控系统,对切削参数进行在线调整和优化,实现恒功率及恒切削力切削。按照控制量主要分为两类优化模式:恒功率和恒定切削力自适应进给速度优化。在线优化可以实现进给速度参数在线调控,在满足约束的条件下可以充分发挥数控系统的性能。采用相应的监控与优化系统对切削过程进行在线监控,并根据实际加工工况对切削参数的在线实时调控已逐渐成为智能加工技术研究与工程应用的重点。

2.1 恒定切削力自适应进给速度优化

第1类在线优化模式:恒定切削力自适应进给速度优化模式,通过在线监测切削力信号,控制加工过程进给速度使切削力保持恒定。

Liang和Matsubara等对切削力的在线调控方法进行了全面的总结。其中切削力的监测是实现自适应优化控制的关键步骤,其间接测量和直接测量都有学者进行了研究。最早Kim等提出了一种铣削过程切削力的自适应控制方法,通过测量驱动电机的电流,、和轴的切削力被间接测量,实验证明,间接测量切削力信号能被应用在自适应控制器中去调节切削力。唐琳提出基于主轴电机电流在线检测间接获取切削负荷的方法,建立“电流-切削用量”映射模型,以及实时监测主轴电机电流的波动,给出进给修调量,改变切削负荷,实现数控机床加工过程的恒负荷控制。胡世广提出了基于电流与电压综合监测的加工过程模糊自适应控制方案,进而引入径向基网络模拟自适应调节过程。仿真结果表明,基于模糊逻辑算法建立的模糊自适应控制系统能够实现具有较高识别和控制精度的功能。

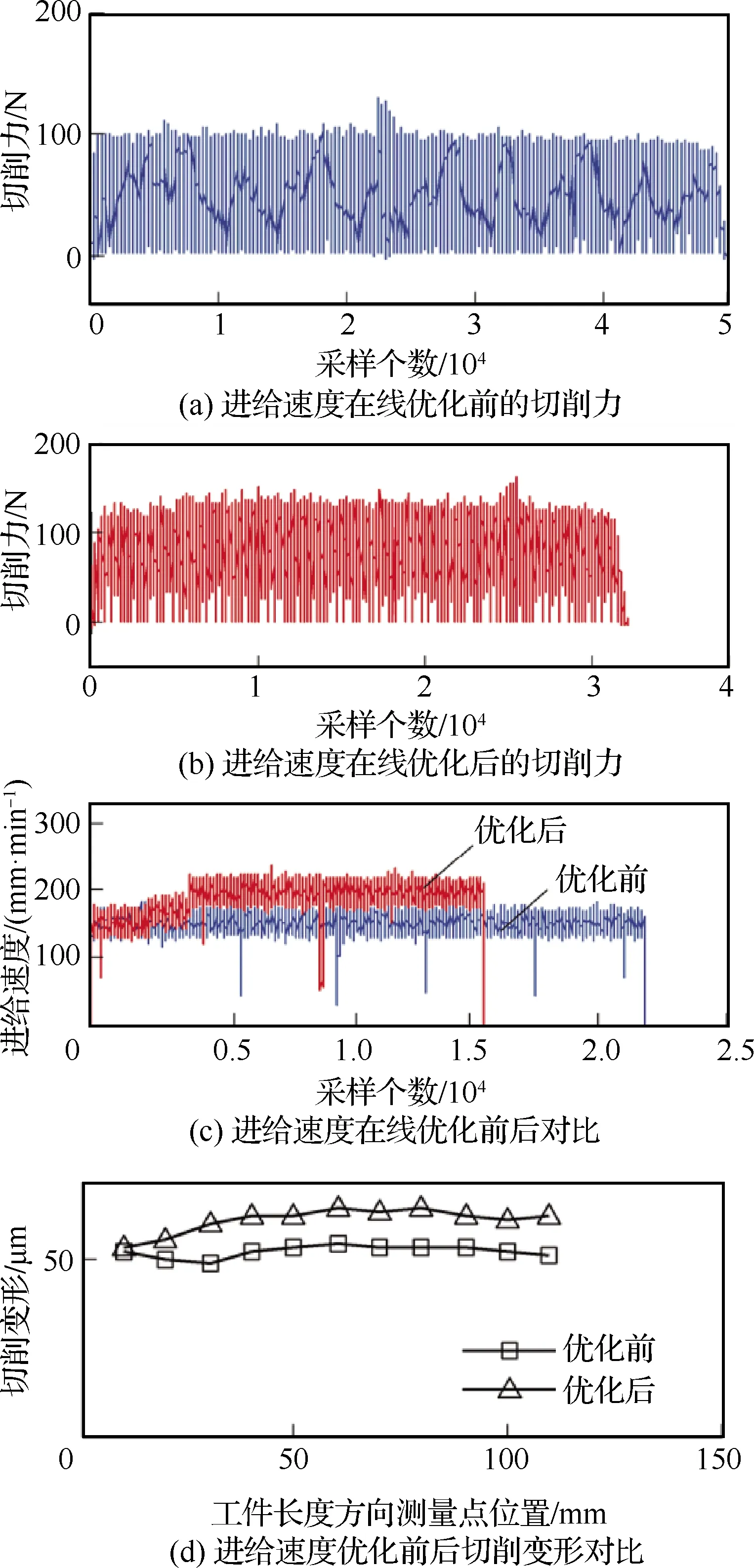

随着传感器技术在数控加工中的介入,多数学者开始用力传感器在线监测切削过程切削力变化。Cus等以PC上的LabView为平台通过传感器监测三向切削力,采用遗传算法获取切削参数优化值,并通过串口传给数控系统。郑金兴等利用传感器获得切削力和振动信号,利用粒子群优化理论,提出和开发了数控铣削加工在线监测和优化智能系统,对铣削过程进行了恒切削力控制。柳万珠和刘强运用传感器技术,监测加工过程中典型力信号,通过专家系统,选择和优化加工参数,达到加工过程在线监测和优化的目的。付中涛等建立了复杂曲面多轴加工的切削力模型,得到了进给速度与切削力之间的映射关系,在此基础上,构造了切削力相对波动率约束条件,在线调控进给速度实现了加工过程切削力恒定。韩振宇等对薄壁件侧铣产生的较大切削变形进行在线控制,提出了基于有限元数值模型和进给速度优化的在线控制策略,根据有限元仿真结果,建立数控机床进给速度、切削力、工件切削变形间的数值模型,进而确定用于控制变形的最优目标切削力,在开放式数控系统平台上进行切削力信号实时采集、滤波和基于Brent-Dekker算法的进给速度在线优化,实时调整机床进给速度,保证切削力逐渐接近最优控制目标而实现切削变形的在线控制,同时加工效率提高了约32%,优化结果如图10所示。

图10 在线控制优化结果对比[62]Fig.10 Comparison of on-line control optimization results[62]

数控加工过程是高度非线性、不确定性的复杂动态过程,而模糊控制在非线性控制系统中具有较好的控制效果,尤其适用于复杂多变、难以用精确数学模型表达的控制体系中,且对原有数据的依赖较小。因此模糊控制方法逐渐应用于进给速度在线优化过程。Ridwan等设计了恒定切削力模糊自适应控制器,根据实际加工采集到的切削力数据自动调整进给速度,使切削力保持恒定。Lian等提出了一种灰色预测模糊控制器,控制复杂非线性车削系统,达到切削力的稳定控制和估计。该方法消除寻找正确的隶属度函数和控制规则的困难,巧妙地避开研究非线性复杂系统的动态性能及控制规则和隶属度函数的建立和选择,但是预测参数变化趋势,并非真实趋势,准确性较低,且预测模型有一定的局限性。林献坤等研究了刀具直径、加工深度以及材料硬度的模糊推理模型,立足于学习的模糊逻辑方法,对铣削加工参数提出了新的智能选择方法。Kim和Jeon通过研究加工过程中各种参数的变化规律,设计了一种基于过程量补偿的鲁棒控制器,实现了对进给速度的在线调节。

随着智能算法的不断发展,多算法融合为解决非线性控制系统问题提供新的方向,神经网络和模糊控制相融合的模糊神经网络也逐渐被学者们应用于工艺参数优化问题上。Lin和Lian采用基于RBF(Radia Basis Founction)的神经网络与自组织混合模糊控制器,通过控制切削力恒定提高金属切除率和刀具寿命,保证车削过程稳定。通过径向基神经网络使得自组织模糊控制器的学习率和权重分布调节到准确值,避开了模糊控制规则的建立问题,但基于神经网络拟合得到的输入输出关系不能反映真实情况,并且所基于的样本数据有限,使得拟合关系可靠性较低。Haber等搭建了恒定切削力钻削控制平台,建立了模糊神经网络自适应控制系统以实时优化进给速度,实现了恒定切削力钻削。Njiri等研究了切削力峰值从点到点的变化规律,并以此为基础设计了一个自适应模糊控制器,通过调节进给速度使铣削力的峰值维持在一个稳定的状态,最后使用球头铣刀进行铣削实验,证明了所设计的控制器的准确性。

综上所述,恒定切削力自适应控制优化采用直接和间接方法实现在线监测切削力信号,在线调控的主要方法是通过自适应模糊控制器,给定恒定切削力值或约束范围,通过进给速度的在线调控实现切削力恒定。其缺点在于切削力的直接监测需要附加传感器,耗费成本较高,间接监测方法是通过切削负荷或电流与切削力的关系实现,其测量准确性难以保证。和基于恒定切削力的离线优化相比,其相同的问题在于恒定切削力值的选择问题,多数研究都以采集数据中的最大值为目标值,最大程度地优化提高加工效率,但这对于机床负载也会相应加大,这方面缺乏更加深入的研究。

选择我院中2016年2月至2016年9月中收治得得手术患者100例作为研究对象,按照患者的入院顺序将其分为对照组和实验组,两组中均包含50例患者。对照组中包括男性患者21例,女性患者29例,患者年龄为45—68岁,平均年龄为(57.4±3.9)岁;实验组中包括男性患者26例,女性患者24例,患者年龄为41—65岁,平均年龄为(54.7±4.9)岁。两组患者均进行常规手术,术后进行护理,无相关手术禁忌症和其他器质性疾病。两组患者在一般资料上无统计学意义,具有可比性。

2.2 恒定功率自适应进给速度优化

第2类在线优化模式:恒功率自适应控制进给速度优化模式,通过在线监测机床主轴功率信号,调控进给速度,使加工过程主轴功率保持恒定。切削过程中主轴功率信号表征了加工过程的稳定性和切削负载变化,恒功率约束既可以提高加工效率和表面质量,又可以保护机床和刀具,避免主轴负载过大造成机械损伤和刀具严重磨损。赵建华和牟恩旭开发了基于i5OS系统的主轴切削负载在线自适应优化应用程序,通过采集加工过程中的相关数据,计算目标负载,在优化阶段,将实时采集负载数据与目标负载进行对比,建立了实时倍率调整模型,通过i5OS系统提供的实时负载数据采集接口及实时倍率参数调整模块对进给倍率进行实时调控,有效优化切削负载,达到提高加工效率的目的。雷萍提出了基于现场总线的铣削加工过程自适应模糊控制解决方案,建立了基于主电机功率的数控铣削加工控制模型,采用恒功率约束,利用比例因子在线自调整对进给速度进行在线控制。

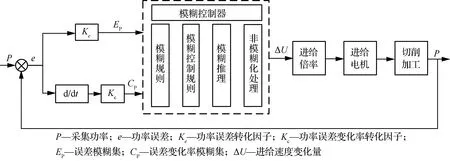

黄华等针对恒定功率控制,开发了基于恒功率约束的自适应加工控制系统,用模糊智能控制方法实现了进给速度的在线调整。徐剑等研究了一种应用机床内置传感器的恒功率自适应模糊控制器,如图11所示,通过实时采集机床主轴功率信号作为模糊控制器的输入,使用格雷码实时修改进给倍率达到功率恒定。Sarhan和Matsubara通过在主轴上加装电涡流位移传感器和热电偶,实现对加工过程中主轴径向位移和温度的实时监控,并以这些数据作为依据实现对机床加工参数的在线调节,最后通过端铣加工实验,证明了该方法的可行性。李曦和曹为以电机电流为输入,铣削功率为输出,设计了基于RBF的铣削功率预测模型,并以此模型为基础通过调整进给参数的方法,实现了恒功率铣削。赖兴余等提出了基于Profibus总线的模糊控制方法,该方法可以根据加工过程中铣削深度的变化自动对进给速度进行调整,确保了加工时的稳定性。

相比切削力信号的在线监测而言,功率信号的在线监测相对较为便捷,且成本低,主轴功率信号可通过数控系统的通道采集实现,也可通过电流信号获取,采集功率的准确性较高。功率信号是更加能反映加工过程状态的参数,包含切削的动力学和运动学两方面信息,对于保证加工稳定性和工件表面质量,提高加工效率有着重要参考意义。除了国内外相关学者进行了进给速度在线优化以外,一些商业公司也开发出在线监测和过程控制的软件,最早美国GE电气公司研究恒功率自适应控制技术,研制了可在线调整进给量的恒功率自适应加工装备。随后德国西门子公司推出一种带有进给速度约束的自适应控制车床,日本Mazak公司和意大利Innocentin公司相继推出约束自适应控制机床,以实现恒扭矩的数控加工。以色列公司研发的OMAT自适应控制软件,具有刀具损坏监控、刀具磨损监控和补偿、切削功率监控和自适应加工等功能,可以直接与数控系统连接,实现在线监控,并且对每一步走刀的进给速度实时调控。除此之外,还有刀具过程监控工具ARTIS软件,具有断刀、钝刀等监控功能,起到保护工件和机床的作用,同时还为提高生产率、降低加工成本提供工艺参数优化平台。

无论是恒定切削力还是恒功率在线自适应控制,大都采用智能算法,尤其是模糊逻辑算法、神经网络或两者结合的方法,其中模糊控制规则的产生决定了自适应控制器的性能,传统的模糊控制规则一般是基于专家知识和经验,随着智能算法的发展,专家学者开始采用基因遗传算法、神经网络算法等智能算法对控制规则进行优化,Zuperl和Cus提出通过学习能自动产生模糊规则的神经模糊网络系统。陈立军等根据系统输出误差和误差变化率在线调整模糊控制规则,实现规则自修正。因此如何根据实际的加工过程现场数据产生和优化控制规则是未来研究的热点问题,也是实现在线优化控制亟需解决的关键性问题。

图11 恒功率模糊控制器结构图[73]Fig.11 Constant power fuzzy controller structure diagram[73]

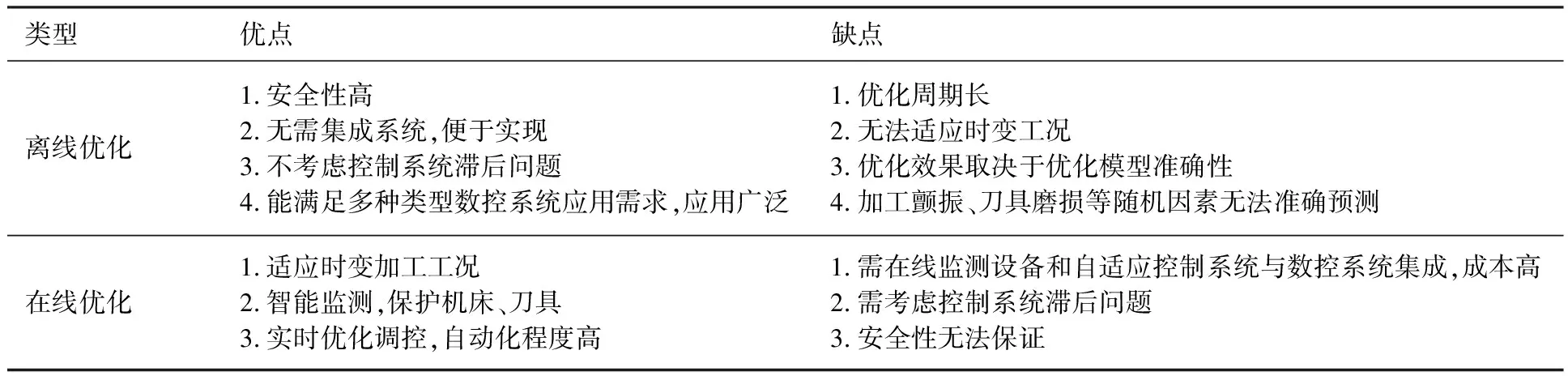

综上所述,进给速度优化技术对比如表1所示,随着先进传感技术、数据处理技术与控制技术的介入,及时获取复杂数控加工全过程几何信息、物理信息进而实现加工过程中的切削参数优化和调整已经能够实现。这种加工过程自适应控制能够在高效利用刀具和机床功能的同时,有效保护机床和刀具,提高生产效率和产品的精度。但是在线切削参数优化技术需要实时监测切削力信号、电流以及功率信号等诸多影响因素,传感器等硬件设备成本较高,且需集成CNC系统,实现实时调控必须解决控制滞后问题,因此这些诸多因素造成进给速度在线优化技术在实际生产中的应用受到了限制。

表1 进给速度优化技术对比Table 1 Comparison of feedrate optimization technologies

3 离线与在线相结合的进给速度自适应优化

目前,针对数控加工工艺参数优化,多年来国内外学者大都是围绕离线和在线优化单独分别进行研究,而关于两者相结合优化的基础理论和应用研究比较有限。对于在线优化而言,加工参数需要能根据切削条件突变进行在线自适应调整,达到稳定切削以保障高加工质量;但同时也需要参数离线优化以保证高切削率,整个切削过程需要通过传感器得到加工信息。而对于连续的在线控制,最重要的因素是加工控制或优化加工参数所需要的时间。基于此,为保证加工过程的安全性和可靠性,加工参数离线优化与在线自适应控制的联合应用研究对数控加工过程优化具有重要意义。

关于数控加工离线和在线优化技术的联合应用,仅有少数学者做了初步研究,如何实现工艺参数离线优化、系统动态性能分析和切削参数在线自适应调控这三方面的相互关联和实时性信息交互是实现数控加工智能优化策略的关键性问题。Cus等提出了运用神经网络、模糊逻辑算法和蚁群算法建立在线自适应控制与离线优化相结合的混合模型的方案,实验结果证明,优化方法比传统的CNC切削系统有较高的鲁棒性和全局稳定性,提高了切削率和表面加工质量,同时减少了刀具磨损。Xiong等针对工业铣削机器人进给率调控问题,根据切削力模型和零件几何形状,离线优化机器人在关键刀具位置的进给率,同时考虑机器人进给动态和切削过程的时变一阶模型,设计了在线参数自适应比例积分控制器,将离线优化后的进给率通过前馈式策略集成到在线自适应控制器中,使其调节机器人铣削的切削峰值力恒定,并且避免了由于机器人的伺服动力学迟缓而导致的较大超调问题,提高了机器人的铣削加工效率。李杰基于遗传算法和BP(Back Propagation)神经网络建立了切削参数优化算法,将主轴转速、进给速度、加工精度作为BP神经网络的输出,并将神经网络的输出作为遗传算法的适配值,通过大量切削实验建立基础切削参数库,利用优化算法对基础切削参数库进行离线优化,结合模糊理论建立了切削参数在线优化的自适应控制系统,根据切削载荷进行切削参数匹配,进而对进给速度实现在线调整,其自适应控制系统仅对进给速度做出调整,没有将切削负载突变工况考虑到自适应控制过程中。

通过离线优化方法建立切削参数库,结合自适应在线控制系统能做到完整的工艺优化流程,同时能在控制过程中考虑切削负载突变工况的优化方法是对自适应控制系统的进一步完善。Zuperl和Cus基于混合工艺建模、离线优化和神经控制方案,建立了切削参数离线优化和自适应控制的组合系统(Neural Control Scheme,NCS),NCS由铣削加工动力学和反馈控制器组成。首先在加工过程中离线优化进给速度,然后将离线优化算法确定的预编程进给率发送到铣床的数控控制器,通过将测量的切削力发送到NCS,NCS调整最优进给率并将其发送回机床对铣削过程进行在线优化,通过实验表明NCS系统具有较高的鲁棒性和全局稳定性,其应用加工效率比传统的数控铣削系统提高27%,降低刀具磨损7%以上,提高了表面质量。之后Zuperl再次指出,当切削参数发生突变时,为了避免切削力突变给机床和被加工件带来的影响,采用在线自适应控制与离线优化相结合的方法,能更快地做出响应,达到有效稳定切削力的目的。刘恒丽等提出了离线优化与在线自适应控制相结合策略,如图12所示,形成了离线-在线优化方法并开发了相应的系统。首先通过基于Pareto遗传算法和TRIZ理论的离线优化得到加工参数最优解。针对提高加工稳定性,建立了基于模糊逻辑算法的切削力在线自适应优化模型,实时监测和提取主轴电机电流而间接获得切削力,通过在线模糊控制调整进给速度,以电流作为反馈量来控制切削力并保持切削过程稳定,同时发挥机床最大功效。针对基于经验和专家知识建立规则库存在主观性问题,基于系统动态特性,得到模糊控制器输入和输出语言变量间动态变化关系,以此来优化和建立控制规则库,提高模糊控制器性能。但是通过分析系统动态特性及影响因素,进而优化模糊控制规则库,属于静态优化,没有考虑到实际加工过程中出现的复杂多变影响因素。

图12 离线-在线优化策略[99]Fig.12 Off-line-on-line optimization strategy[99]

综上所述,离线与在线相结合的优化新模式实现了从粗加工大切削量的离线优化到自适应进给在线调控的工艺优化完整流程,对加工过程中出现的突变做出及时响应,应用范围广泛且安全性、可靠性高,能在保护机床和刀具的前提下显著提高加工效率,充分发挥数控机床的加工潜能。然而这种离线和在线联合应用技术目前研究较少,未来必定是智能加工领域工艺参数优化研究的热点方向,其必须解决的关键性问题在于如何实现离线和在线优化的相互关联和实时性信息交互,使其联合应用具有完整性,实现数控系统运行和智能优化策略的完整结合。

4 总结与展望

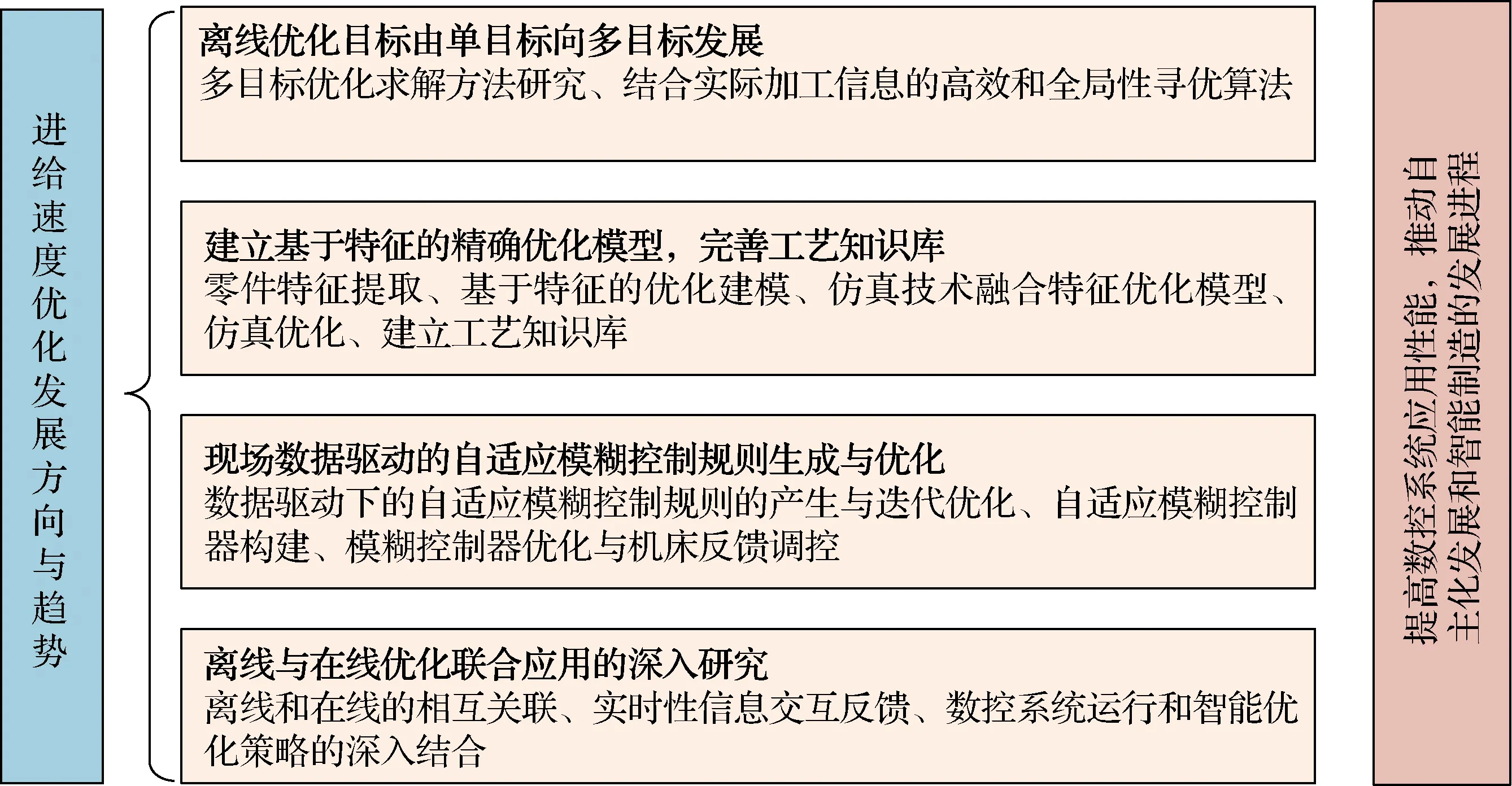

针对数控加工中进给速度参数优化问题,整体上从离线优化、在线优化和离线与在线联合应用3种优化方式角度总结阐述了国内外学者对进给速度优化研究的发展和方向。工艺参数优化是实现数控智能加工环节中至为重要的一环,也是未来智能制造领域内亟需解决的关键性问题,先进传感技术、数据处理技术与控制技术在数控加工中的介入,为进给速度参数优化提供了新思考和新方向,但为了更好地解决实际加工问题,以下核心问题仍是未来需要深入研究的方向,如图13所示。

1) 离线优化目标由单目标向多目标延伸

目前单目标优化虽然能基本满足简单零件的单一加工需求,但是对于复杂零件的加工,加工工况复杂,单目标模型无法满足实际多个加工需求,因此多目标优化模型是发展趋势,但是对于多目标优化模型的求解,多数学者采用遗传算法,比如基于TRIZ理论对Pareto最优解集进行决策时,未将实际加工情况考虑进去,研究结合实际加工信息解决大型、复杂和非线性问题的高效和全局性的寻优算法是多目标优化的关键性问题。

2) 建立针对加工特征的精确优化模型,完善工艺知识库

离线优化建立的切削参数库需覆盖各种零件特征,大量的切削实验耗时又耗力,成本高,数据量不足以支撑整个完整的工艺知识库,因此需要对零件进行特征提取,研究基于零件特征的优化建模,准确预测加工状态。亦或是通过仿真技术融合特征优化模型,仿真优化加工过程,建立完备的工艺知识库,并通过学习循环的过程进行工艺知识库的迭代更新。

图13 进给速度优化发展方向与趋势Fig.13 Feedrate optimization development direction and trend

3) 现场数据驱动的自适应模糊控制规则的生成与优化

在线优化的核心在于自适应优化控制器,目前应用最多的是自适应模糊控制器,其关键核心在于模糊规则的制定,现有的模糊规则通过专家系统、经验知识以及系统动态特征分析制定而成,模糊控制规则库基本上也是静态不变的,难以真正适应实际加工的时变工况。因此考虑实际加工信息,利用现场加工大数据和神经网络等智能算法,研究数据驱动下的自适应模糊控制规则的产生与迭代优化,实时适应加工过程,完善模糊控制器优化调控。

4) 离线与在线优化联合应用的深入研究

完备的离线优化工艺知识库中的切削数据可作为在线优化的加工数据初值,在线自适应控制器针对加工特征调用工艺知识库中的切削参数,再通过自适应模糊控制实现在线优化微调,并实时记录在线优化结果,反馈给工艺知识库,完善其迭代更新,进行离线和在线的相互关联和实时性信息交互反馈,实现数控系统运行和智能优化策略的完美结合,这种离线和在线优化联合应用的新模式在未来数控加工应用中必将是发展新趋势。

随着先进传感技术、数据处理技术和智能控制技术的不断发展,数控系统的自主决策和智能优化技术是实现智能加工的关键核心。工艺参数智能优化方法为提高零件加工效率和加工质量,保障机床运行平稳性提供了重要理论和技术基础,提高了数控系统应用性能,发挥了数控机床加工潜能,推动了自主化发展和智能制造的发展进程。