纤维复合材料激光加工进展及航天应用展望

2022-06-08张加波张开虎范洪涛路明雨高泽张孝辉

张加波,张开虎,范洪涛,路明雨,高泽,张孝辉

中国空间技术研究院 北京卫星制造厂有限公司,北京 100094

结构轻量化、结构-功能一体化需求已成为空间飞行器、飞机、坦克、风力发电、汽车等军民产品的发展趋势,尤其是在航空航天领域,随着飞行器逐渐朝向大尺寸、高承载、长寿命的趋势发展,这些需求日益突出。产品复合材料化成为解决上述需求的理想途径之一,特别是纤维复合材料以其轻质、高模量、高强度、低膨胀、耐腐蚀等优点成为各类复合材料中应用最广泛和最重要的复合材料之一。在民用航空领域,为满足不断提升的低能耗、高抗疲劳等力学特性需求,纤维复合材料的应用比例已成为飞机先进程度的标志之一;在航天领域,碳纤维复合材料很早就用于卫星、深空探测器等空间飞行器的主体结构(如卫星的外壳、中心承力筒和仪器安装结构板,探测器被罩)、功能结构(如太阳电池阵结构、天线结构)、防护结构和辅助结构,是应用比例最高的材料之一,并在空间飞行器的升级换代过程中不断提高应用比例,成为制造现有和未来空间飞行器不可或缺的关键材料。如今,纤维复合材料的应用范围已从卫星结构件产品拓展到机构、热控产品,取代了越来越多的铝合金、钛合金、纯铜等传统承载或热控材料,其应用水平和规模甚至已关系到空间武器装备跨越式提升和型号研制的成败。例如对于机构产品,为满足太空冷热交变环境下新一代遥感、侦查等卫星有效载荷高指向精度的需求,天线展开臂等支撑结构在轨变形量应该控制在10℃量级,因此利用具有近零膨胀特性的碳纤维复合材料几乎已成为必由之路。

近几十年来激光制造技术和复合材料技术二者在各自的领域发展迅速,并在其交集领域,即复合材料激光加工领域催生了一批科学、技术和工艺问题,涉及材料的分离、连接、表面处理等众多方面。纤维复合材料制品虽然力求一次成形到位,但切割、制孔等减材加工依然是多数产品制造过程中不可避免的环节。尤其是随着复合材料功能的拓展带来了更高的加工要求,例如材料应用由结构件扩展到机构件,带来了高精度与低损伤的加工需求。然而纤维与基体迥异的力、热、电、光等物理性质使力、热、电、光等加工能量场与纤维和基体同时作用时,二者在细观尺度上往往难以均匀去除,造成加工损伤和缺陷突出、加工精度受限等问题,使纤维复合材料成为一种典型的难加工材料。目前考虑到接触式加工(如机械式切削)的一些固有优势,实际生产中依然普遍采用这一加工方法。但随制造需求的不断提升,接触式加工存在的加工损伤、精度、尺度(例如微细结构)、效率方面等一系列问题推动了人们对新工艺的探索,如传统激光加工、电加工、磨粒水射流加工等单能量场特种加工,超声振动辅助切削加工、水射流辅助激光加工等复合能量场特种加工。激光加工具有以下优势:① 在加工柔性方面,可控性较强且可实现车、铣、钻、抛、切割等几乎所有常见工种,尤其适合微细或薄壁结构加工、表面工程领域;② 在效率和成本方面,没有刀具磨损、加工效率可以很高,且在加工经济性方面被证明是最优的工艺之一;③ 在热损伤与缺陷方面,由于激光加工过程无接触应力,可有效避免接触加工出现的分层、崩边、纤维破碎等加工损伤和缺陷问题,且研究表明在目前的几种加工方法(铣削、水射流加工和激光加工)中,激光加工对纤维复合材料疲劳强度影响最小、对拉伸强度的影响与其他方法相当(即使所用为热效应突出的红外连续激光且引入了厚度超过几十微米的热影响区)。

对于复合材料的激光加工,既存在挑战,也存在可突破的机遇,更具备拓展新型加工工艺、满足新需求的潜力。一方面,对于连续激光、毫秒至纳秒量级的长脉冲激光等传统激光,虽激光烧蚀的边缘热影响区(一般为焦糊状)对材料力学性能的影响是几种特种加工方法中最小的,但其不仅影响外观质量,而且会严重影响被加工结构的几何精度、表面粗糙度等精度指标;另一方面,对于皮秒激光、飞秒激光等具有极端物理特性的超快激光,不仅有望最大限度地克服传统激光在加工精度和损伤方面的不足,更有望在复合材料表面工程、微纳制造等方面实现表面清洗与活化、表面金属化等制造方法,满足连接或功能表面制备等新需求。尤其是将航天领域纤维复合材料产品的特点(多为薄壁结构)、现有或潜在加工需求、激光加工的能力与优势三者联系起来,不难发现激光加工(尤其是超快激光加工)具有良好的应用前景。

根据美国国家航空航天局(NASA)的分类标准,若按复合材料基体划分,航空航天所用的各种复合材料一般分为树脂基复合材料、金属基复合材料、陶瓷基复合材料以及碳/碳复合材料等;按增强或增韧相的形态划分,纤维复合材料占绝对主导地位,其增强纤维通常包含碳纤维(Carbon Fiber)、玻璃纤维(Glass Fiber)和芳纶纤维(Aramid Fiber)。本文针对几类典型纤维复合材料的激光加工综述实验与理论方面的研究进展、工艺及应用研究进展,并面向航天产品在材料的分离、连接、表面处理等方面的应用需求展望制造工艺和装备的发展。

1 共性基础问题

金属、半导体和光学玻璃是研究激光与物质相互作用的传统对象。但随着应用的深入,激光与复合材料相互作用逐渐成为一项重要的研究课题。到目前为止,中国的复合材料激光加工技术总体处于实验室研究阶段,尚未大量应用到生产实际中;对于国外,在德国、日本、美国等发达国家该技术已处于实验室研究和产业化并存的阶段,某些技术分支已处于成熟应用阶段。因此激光加工复合材料的基础研究工作仍在大量开展,虽国内外航空航天领域纤维复合材料的种类繁多,但涉及的纤维种类很有限——碳纤维、玻璃纤维和芳纶纤维这3类纤维为最常见的纤维,其中又以碳纤维为主导;材料涉及的基体组分以各类树脂基体为最常见。由此产生了以碳纤维/树脂(Carbon Fiber Reinforced Polymer,CFRP)、玻璃纤维/树脂(Glass Fiber Reinforced Polymer,GFRP)和芳纶纤维/树脂(Aramid Fiber Reinforced Polymer,AFRP)为典型的纤维增强树脂基复合材料(Fiber Reinforced Polymer,FRP)。

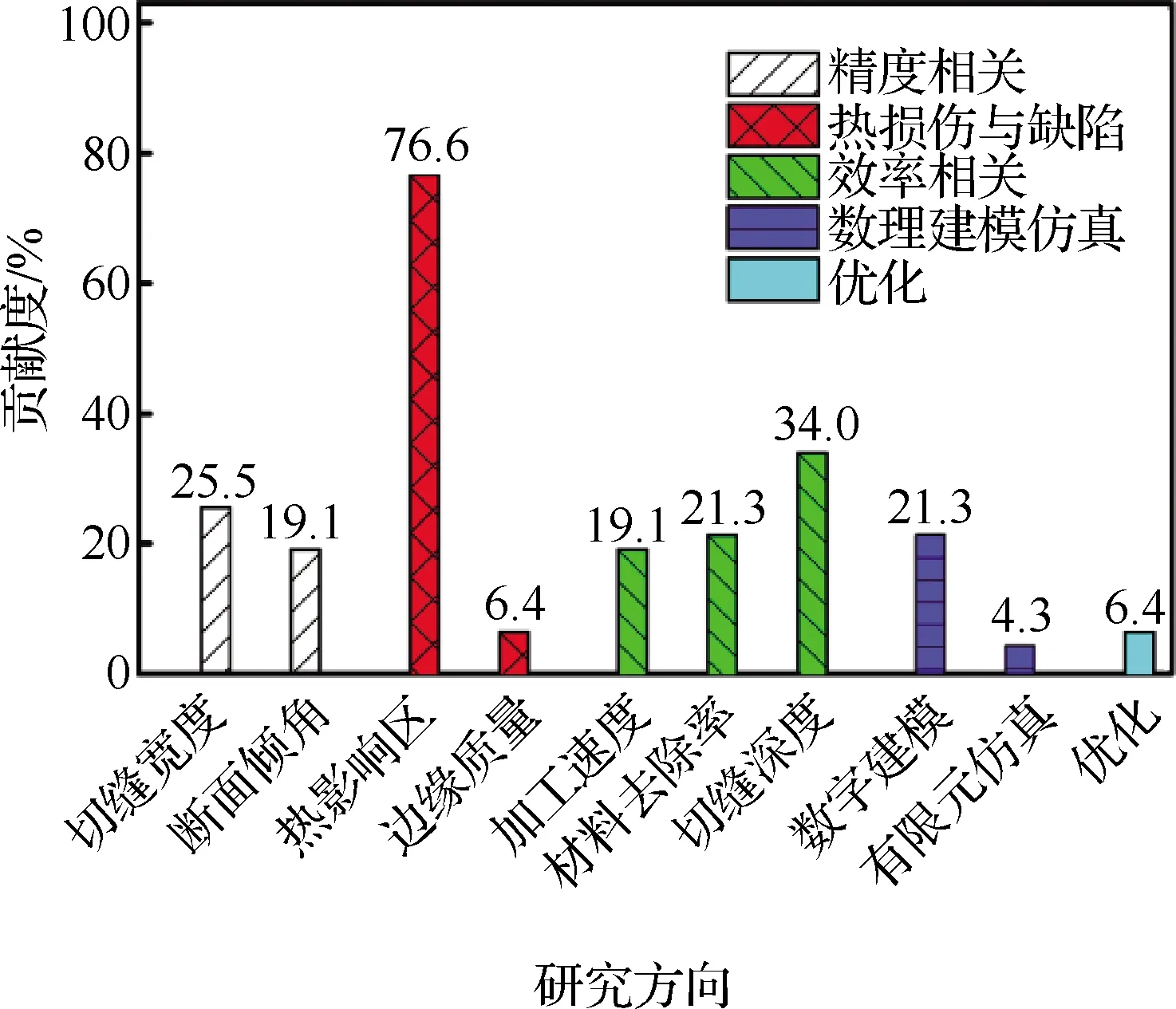

针对其中应用最广的材料CFRP,英国谢菲尔德大学和埃及的学者统计了截止到2018年底其激光加工研究内容分布(如图1所示),可见激光加工的研究焦点集中在以热影响区(Heat-Affected Zone,HAZ)为代表的热损伤与缺陷问题,其次是以切缝深度及材料去除率为代表的加工效率问题及以切缝宽度和断面倾角为代表的精度问题。图1中针对CFRP的研究内容也是针对其他纤维复合材料的一个缩影。

图1 激光加工CFRP不同方面研究的贡献度[10]Fig.1 Percentage of contributions of research in different aspects of CFRP laser machining[10]

针对这些研究内容的重点共性问题,经系统分析与梳理综述其典型进展、研究特点、问题与挑战。

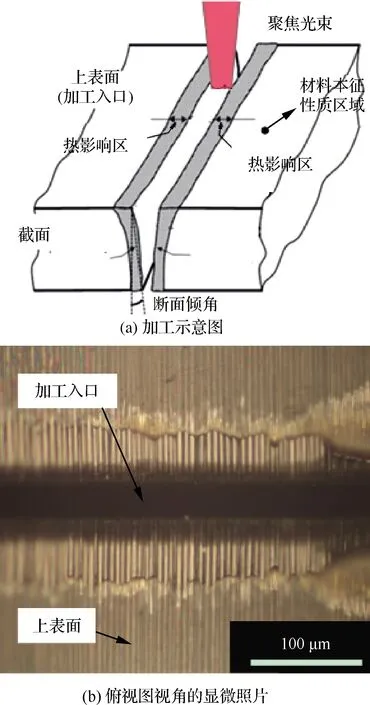

1.1 实验研究

1.1.1 传统激光及其复合能场加工

由于热影响区往往伴随着材料力学性能退化及加工壁面粗糙度、结构颜色外观改变等问题,因此热影响区的问题成为激光加工能否用于相应场合的首要问题,也是历来最受关注的核心。如图2所示,热影响区本质上可视为材料被去除区域(例如切缝)与远离能场的材料本征性质区域之间的过渡区域。

图2 激光加工FRP的边缘热影响区Fig.2 Laser processing induced heat-affected zone of FRP

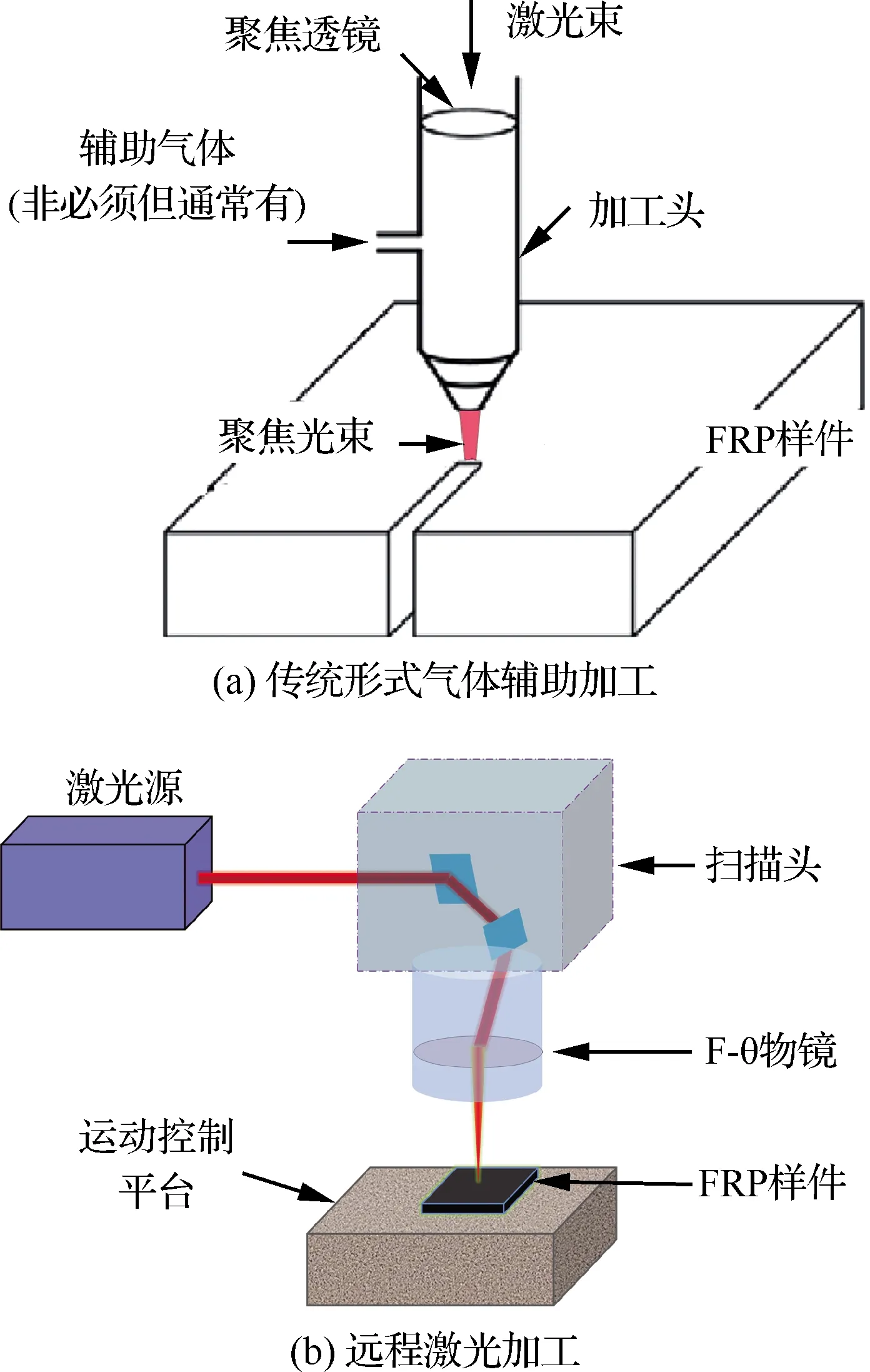

在减小加工边缘热影响区尺度方面,研究发现至少可考虑两类原理来应对:① 缩短激光与材料相互作用的时间,其原理为通过缩短作用时间对抗热扩散效应、抑制有助于热影响区形成的热扩散长度;② 通过外界环境(例如冷却液体的冲刷)对流冷却加工区域,抑制达到热损伤的温度等条件。具体地,原理①在工程实际中通常为激光干式加工,大致衍生出两类方法:改变“激光刀”本身——将连续激光转变为脉冲激光,并不断降低脉冲的持续时间;或不改变“激光刀”本身,而是通过改变激光加工头的形态(如图3所示)实现光束末端轨迹速度的变化——将传统的气体辅助加工(Gas-Assisted Processing)转变为远程激光加工(Remote Laser Processing)模式,从而将光束扫描速度由0.01~1 m/s量级大幅提升到1~100 m/s量级,进而实现材料由“一次猛切到位”到“少量多次刻蚀以逐渐去除”的加工效果。

图3 激光干式加工的加工头Fig.3 Processing head for laser dry processing

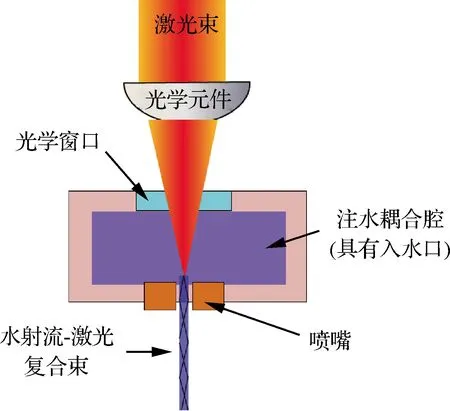

图4 水射流辅助激光加工原理Fig.4 Principle for laser-water jet hybrid machining

对于基于原理②的方法,其典型代表是瑞士Richerzhang于20世纪90年代末将水射流技术与传统形式的激光直接加工方法结合提出的水导激光加工技术,其基本原理如图4所示。与原理①衍生出的方法(即激光干式加工)相比,该类方法是典型的湿式加工法。作为一种复合能场加工技术,利用水流的冲刷、冷却作用和等效长焦的特点,在降低热损伤、增加切削深度、降低对昂贵激光器(例如超快激光器)依赖性方面有其独有的优势。在水导激光加工技术领域,Richerzhang创办的Synova公司在世界上具有引领优势,在面向不同领域的高水压大功率激光-水射流复合加工系统方面占据了大量市场。近几年针对CFRP材料,江南大学、清华大学、内蒙古科技大学等高校开展了相关研究,如发现将纳秒激光干式切割中几百微米的热影响区通过水射流辅助激光切割降低为仅一百甚至仅几十微米;对于几毫米厚的材料,单边锥度可减小11.8%至2°~3°左右。由于航天领域纤维复合材料存在基体吸湿、潮解等倾向及水残留的太空挥发等问题,正式产品加工一般禁止涉水加工,故本文主要针对激光干式加工展开。随着未来纤维复合材料耐湿热性的不断提升,水射流辅助激光加工仍然是具有较好应用前景的加工技术。

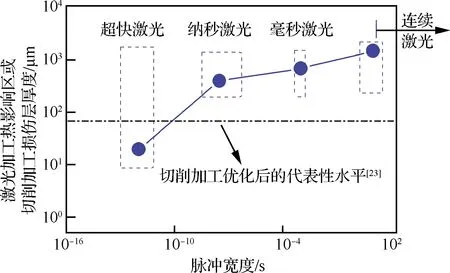

对于激光干式加工产生的热影响区问题,近期国内外研究(如图5所示,图中方框区域代表可达区域,圆点代表典型尺度;以切削法导致的损伤层厚作为参考)表明,使用连续激光(包含连续模式运行的二氧化碳激光和光纤激光)对CFRP材料进行切割或打孔,产生的热影响区厚度一般在毫米量级,毫秒至微秒脉冲激光产生的热影响区厚度可减半,纳秒激光在10~10μm量级(通过优化激光波长至短波及其他工艺参数,可减小至几十微米)。热影响区可视为激光加工的损伤层,与之对应的机加工也有加工损伤层。在中国具有代表性的工作之一是大连理工大学通过相应的切削损伤抑制原理与刀具设计技术,结合控温切削工艺和逆向冷却工艺可将切削损伤由厘米级降低至0.1 mm以内,相关成果获得2017年国家技术发明一等奖。图5将这一损伤尺度与各种激光加工的热影响区尺度作了对照。

对于其他纤维复合材料,如玻璃纤维增强聚丙烯(GFPP)或环氧树脂基复合材料、高强度碳纤维增强或玻璃纤维增强聚酰胺复合材料、芳纶纤维增强树脂基复合材料(AFRP)和碳纤维增强陶瓷基体复合材料(如C/SiC),虽然由于材料性质、激光加工参数及激光加工头形式(见图3)的不同会产生不同尺度的热影响区,但均在10~10μm量级,因此使用传统激光很难满足10 μm量级及以下热影响区尺度的低损伤加工要求。在加工断面倾角方面,对于几毫米厚的CFRP和GFRP材料,经过加工优化产生的双边倾角最小可在2°~3°左右。

图5 红外激光脉冲宽度对加工CFRP的热影响区尺度的影响Fig.5 Influence of pulse duration on size of heat-affected zone induced by infrared laser processing for CFRPs

1.1.2 超快激光直接加工

对于材料的考虑,虽然纤维复合材料品类众多,但目前研究高度集中在高强型(亦即低热导率)CFRP材料,其次为C/SiC和SiC/SiC等耐热纤维增强陶瓷基材料。对于其他纤维复合材料,如AFRP、GFRP、聚对苯撑苯并双恶唑(PBO)纤维增强复合材料、高模量CFRP(即高热导率CFRP,亦即石墨纤维/树脂复材),仅有非常零星的报道。

对于激光的选择,中国研究前期更偏重使用连续激光,但后期逐步开始使用长脉冲激光;而国外已开始侧重于超快激光加工的研究及应用。

在国外,针对高强度CFRP(主要用于航空等领域)的研究主要集中在以德国和俄罗斯为代表的少数几个国家,针对加工阈值、加工深度、热影响区(或树脂气化区)等指标通过不同超快激光参数(脉宽、脉冲能量、重复频率、扫描速度、扫描次数)下的实验研究形成了一定成果。2017年,葡萄牙研究人员开始通过试验研究超快激光加工CFRP表面微纳结构的效果。

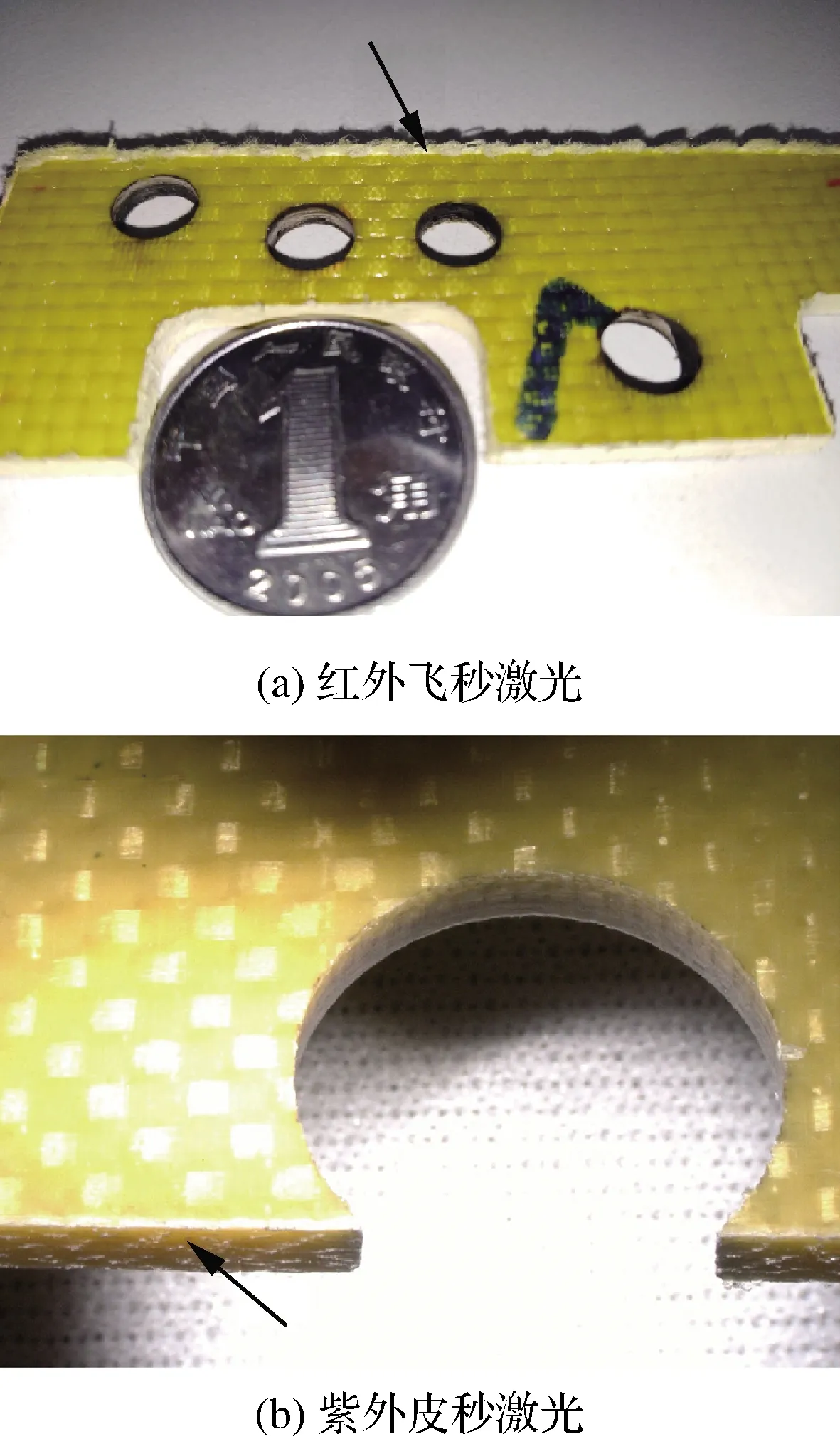

在中国,超快激光加工纤维复合材料的研究总体处于刚起步的试验研究阶段。针对高强型CFRP,自2014年起哈尔滨工业大学、湖南大学、上海交通大学与东华大学和天津工业大学率先开展了超快激光加工的基础试验研究;针对极具行业特色的高模量CFRP(主要用于航天领域)和高模量AFRP,北京卫星制造厂有限公司自2015年底起开展了超快激光加工的研究和应用,如通过外延法较为系统地测定了两类高模量CFRP的加工阈值和孵化效应曲线,探寻了波长和脉宽对加工效率、加工热损伤的影响规律,结果表明虽然短波长和短脉宽均有利于低损伤和高精度加工,但对于AFRP波长比脉宽具有更大的权重——将超快激光倍频为短波是实现外观无焦糊碳化的必要条件(如图6所示,以机械铣边(箭头所指处)的典型形貌作为参照),而对于CFRP材料则不必;湖南大学的皮秒激光刻蚀高强型CFRP加工试验表明,通过合理调整加工参数可实现小至5 μm左右的热影响区,但不合适的参数会引起100 μm量级的HAZ尺度;上海交通大学与东华大学使用皮秒激光切割1.5 mm厚的高强度型CFRP,得到了最小单边倾角2.60°、最小HAZ厚度13 μm的加工效果(但最小HAZ与最小单边倾角往往无法兼顾,如13 μm的HAZ尺度伴随的是最大倾角7.13°、最大HAZ尺度44 μm对应着最小倾角2.60°)。

总之,经过近些年国内外研究人员的探索,已积累了较多的研究成果,共识与分歧并存。以图5为例,国内外的研究表明通过激光参数和加工轨迹优化(如多道次刻蚀),皮秒激光、飞秒激光

图6 红外飞秒激光与紫外皮秒激光切割AFRP 板孔的对比[34]Fig.6 Comparison of holes in AFRP plates cut by IR femtosecond laser and UV picosecond laser[34]

等超快激光加工纤维复合材料的HAZ尺度可小至5~10 μm量级,但不合适的激光参数也会使热影响区尺度与传统激光无异,达10μm量级,这意味着尽管超快激光加工通常具有“冷”加工效果,但其加工的热缺陷尺度可能达到传统激光的热缺陷尺度。总体来看,国内外的研究共识主要体现在:① 为实现微米级(微米级粗糙度及热影响区)精度的刻蚀与切割,超快激光几乎是唯一可能的光源选择;② 利用“缩短激光与材料相互作用的时间”这一基本原理,通过图3(b)中的远程激加工头模式、采用“小切缝深度、快扫描”走刀方式,可发挥出超快激光低热加工的优势,否则超快激光本身具有的“可缩短激光与材料相互作用的时间”的优势将被不当走刀轨迹导致的热积累效应抵消、覆盖掉,这很可能是解释分歧(即不同课题组报道的超快激光加工产生的HAZ值存在数量级差异,见图5)的一个参考;③ 绿光、紫光、紫外光等倍频后的短波激光较其原始波长(即红外光)在低热损伤加工方面具有明显优势;④ HAZ尺度等制造指标、综合最优时的波长等需求指标为依赖材料的种类参数,CFRP、AFRP、GFRP等常见纤维复合材料的需求往往是不同的。在分歧方面,主要是一些纤维复合材料加工指标定量的分歧,如某一加工参数范围的HAZ大小、HAZ极小值、锥度值等。分析其原因,主要是由材料参数的不同和(或)加工参数的不尽相同造成的,例如,即使波长、通量、脉宽、光斑重叠率等参数完全相同,如果光斑尺寸不同(应当比较归一化值)、加工深度不同或材料参数不完全相同,那么加工指标也是不具有可比性的。因此从这个意义上讲,对于很多外在看似分歧的结果,如果折算成某种等效当量比较时又是兼容的。总体而言,作为国内外一个新兴的研究热点,到目前为止,超快激光加工纤维复合材料的研究共识多于分歧。

1.2 理论与仿真研究

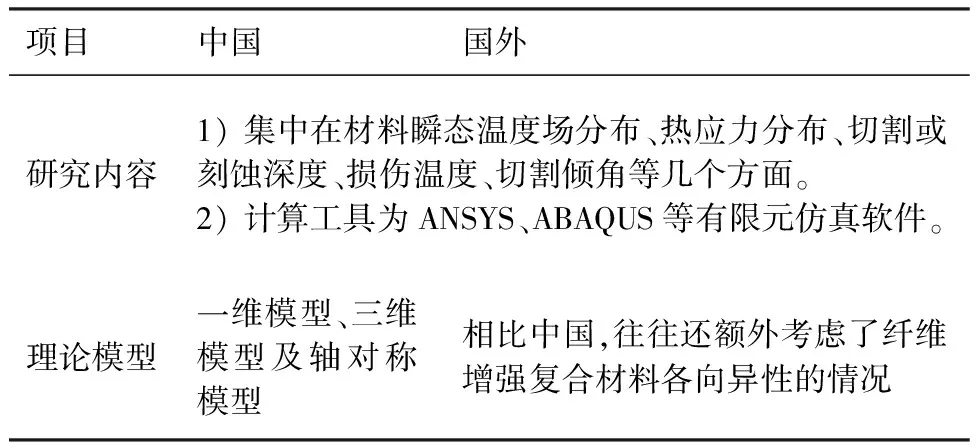

针对以CFRP、AFRP和GFRP为代表的纤维复合材料,国内外数十家研究机构基于平衡态热扩散方程、傅里叶定律、能量守恒定律,结合材料光学性质等参数的测定,在模拟激光诱导复合材料温度场和热应力分布、加工质量与形貌预测等方面开展了大量工作(见表1分析)。由于传统激光与材料相互作用的光学、热学、流体学特性,使得这些理论建模仿真可很好地适应传统激光加工复合材料的特点。

表1 激光加工纤维复合材料理论研究特点及趋势

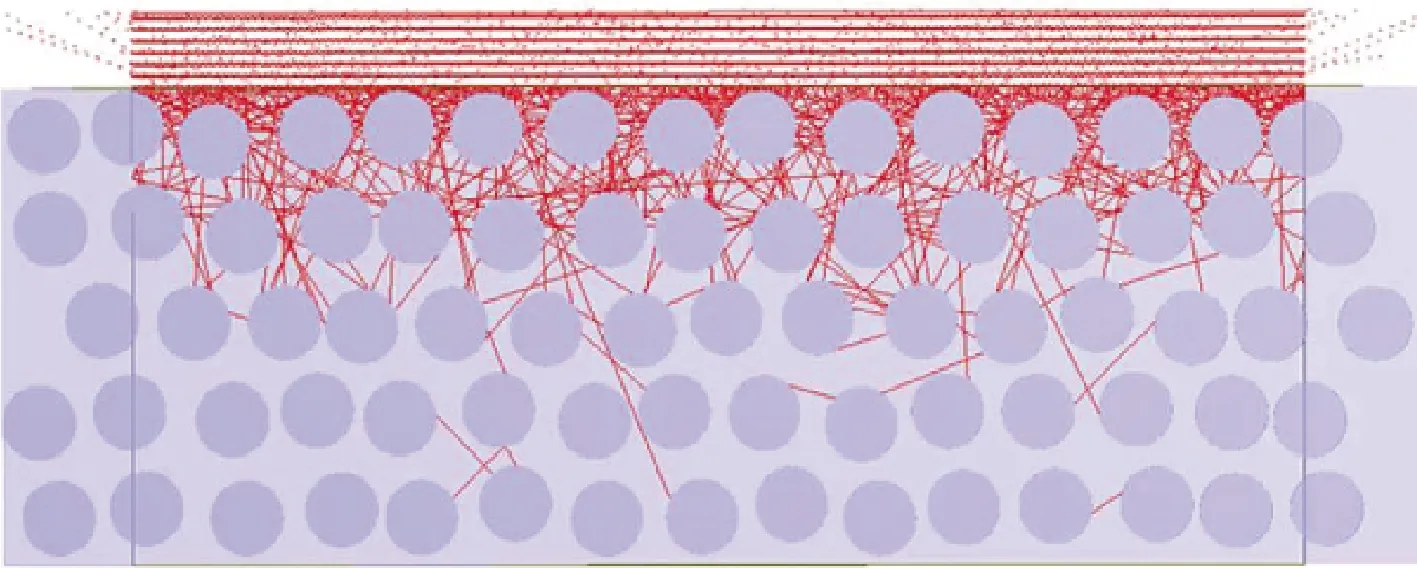

光吸收率是研究激光加工复合材料的一个重要理论研究内容。美国劳伦斯利弗莫尔国家实验室和德国研究人员基于菲涅耳公式,通过考虑光束在多层理想分布的碳纤维之间的多次反射(忽略树脂的吸收,见图7)研究了偏振态垂直或平行于碳纤维方向时基态CFRP的平均吸收率。中国东华大学考虑了碳纤维随机分布时基态CFRP的吸收率,以模拟更真实的材料情况。

图7 激光在CFRP内的传播模拟[56]Fig.7 Simulation of laser propagation within CFRP[56]

由于超快激光的极端特性,存在与传统激光不同的光吸收机制和蚀除机制。适用于传统激光加工的线性吸收模型、均化的吸收特性和基态的光学性质已无法适用于超快激光与纤维复合材料相互作用的描述,需要发展新模型。

1.3 存在的问题及挑战

综上可知,纤维复合材料激光加工的试验和理论研究存在以下共性问题和挑战。

1.3.1 各向异性、非均质材料吸收超快激光的理论描述鲜有报道

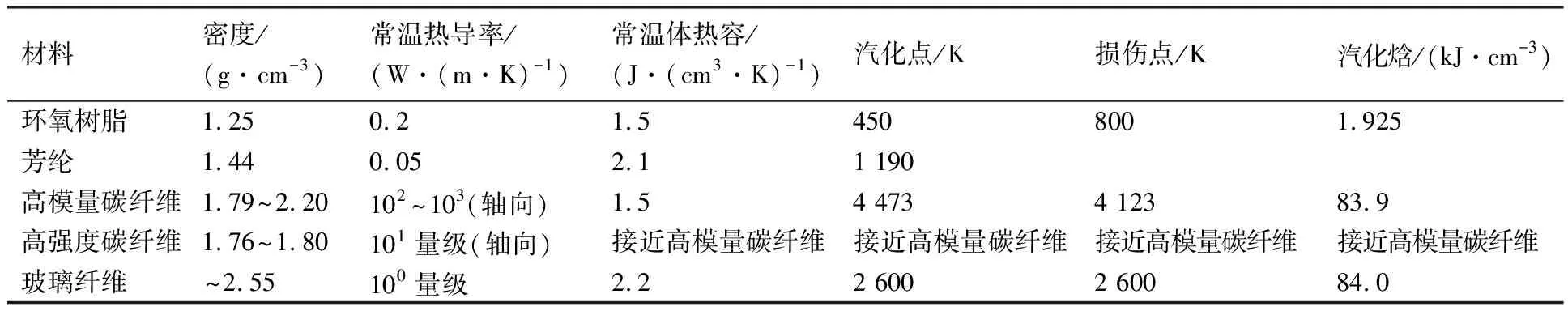

一方面,在现有理论或仿真研究中,纤维复合材料的光吸收、反射率、热导率、热容多考虑为复合材料的整体均化性质(即将材料等效为均质体),其计算的空间分辨率在十微米到毫米量级——这足以适应传统激光加工纤维复合材料的精度特点。但如表2所示,纤维复合材料的基体(如环氧树脂)及纤维(如碳纤维、芳纶纤维)具有迥异的热物理特性。因此当考虑的材料去除分辨率为微米级或更高(这已小于纤维的典型尺寸)时,选用整体均化性质会产生较大的误差。超快激光亚微米加工分辨率的特性及材料微米级精度的精加工需求,决定了研究该类吸收超快激光的过程需充分考虑激光与非均质且各向异性材料的相互作用,及基体材料与纤维材料之间的光学、热力学传递特性。

表2 典型FRP基体及纤维组分的热物理特性[62-63]Table 2 Thermo-physical properties of matrix and fiber components typically used in FRPs[62-63]

另一方面,由于超快激光能量的极端特性,现有描述传统激光与复合材料相互作用的线性、静态吸收率与反射率的理论和模型已不能适应超快激光与材料相互作用中非线性吸收、瞬变光学性质、局域化的特点,需建立合适的理论描述。尤其材料切割过程中的光吸收过程,可能涉及隧穿电离等非线性电离过程,需寻求合适的理论描述。

1.3.2 各向异性、非均质材料的高精度刻蚀方法亟待揭示

目前,针对超快激光加工复合材料的研究主要限于试验层面,即从试验出发,通过加工参数优化实现加工现象的优化。解决这些问题的过程为依赖试验参数研究现象,因此亟待从更深层次揭示纤维复合材料的激光精密刻蚀机制。由于纤维复合材料基体相和纤维相在热学、光学方面的性质存在巨大差异,因此材料的细观蚀除一般是非均匀的。需要研究可通过什么方式、采用什么原理对刻蚀参数和刻蚀过程进行调控,实现非均质材料的细观均匀去除或表面选择性去除,服务于精密切割、制孔、高性能胶结或焊接表面制备等制造需求。

1.3.3 较高通量下复合材料的低损伤、高效率加工方法有待进一步研究

理论和实践表明超快激光虽具低热加工效果,但在较高能量通量下(如切割一般使用较高通量)依然可能会有较明显的热损伤,这对纤维复合材料的低热损伤加工提出了挑战。如何实现兼顾高精度、高效率的加工方法有待进一步的研究,尤其是对于超快激光,加工效率的提升几乎是其实现广泛工程应用的必由之路。

针对绝缘体、半导体、金属等单质材料,国内外前期研究表明通过改进或考虑非线性的瞬时局部光学、热力学理论描述,可极大提高超快激光作用下的材料损伤阈值及蚀除形状、蚀除深度的预测精度;通过整形超快激光可极大改变光场与材料相互作用的物理、化学等过程,从而产生可控可调的加工效果,这有望为复合材料的精密切割、刻蚀提供一条参考思路。但纤维复合材料由于材料细观结构的复杂性,对于理论描述和调控方法明显提出了更高要求,需要新的探索。

2 工艺及应用基础

2.1 激光切割与制孔

激光切割作为一种成熟的加工工艺,目前已应用于大量金属和非金属材料的加工。对于复合材料,虽自20世纪80年代中期起便开始将其应用于二维CFRP材料的加工研究,但应用面有限。这是由于复合材料,尤其是碳纤维增强树脂基、陶瓷基或碳基等非金属复合材料,因性能和成本原因主要应用于军事领域和民用高端装备。在激光器的选择上,不仅有红外固态激光器,还有远红外波段的CO气体激光器;在复合材料的选择上有多种强化纤维类型,包括碳纤维、芳纶、E级玻璃纤维、S级玻璃纤维,基体材料基本都是环氧树脂。换言之,材料种类集中于纤维/树脂基复合材料,而鲜有纤维/陶瓷、纤维/碳等其他纤维复合材料。

2008年,沙特阿拉伯的Al-Sulaiman等针对AFRP板,使用较低功率(500~2 000 W)的CO激光进行了切割实验;对于这种高强度、高韧性的复合材料,发现采用激光加工尽管会产生轻微的热变质层,但可以避免机械钻头钻孔产生的孔口毛边问题(如图8所示)。

图8 AFRP的CO2激光切割与机械加工效果对比[66]Fig.8 Comparison of effect between CO2 laser cutting and mechanical drilling of AFRP[66]

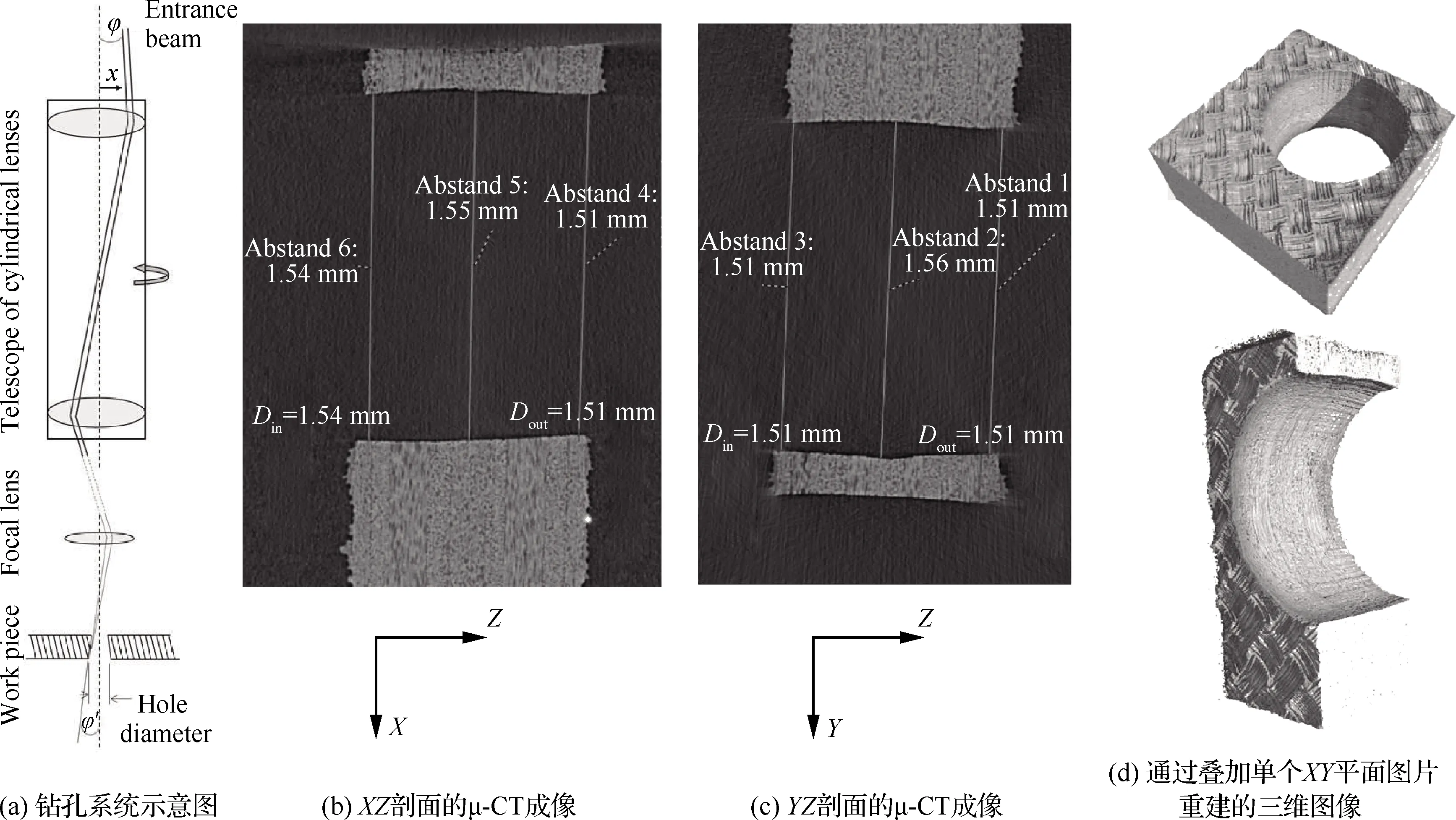

2014年,德国Herrmann等基于YS80氰酸酯和T700环氧树脂两种CFRP的钻孔需求研究了扫描振镜、开孔头和光学衍射元器件等光束传输系统各自的加工效果(如图9所示),发现扫描振镜式扫描速度快、灵活性高、纤维和基体材料的损伤较小,但钻孔的几何精度与锥度难以精确控制;而光学衍射元件使用较为简便,能容易地集成到实验设备中,配合高功率的超快激光器可大幅提高CFRP的钻孔效率。

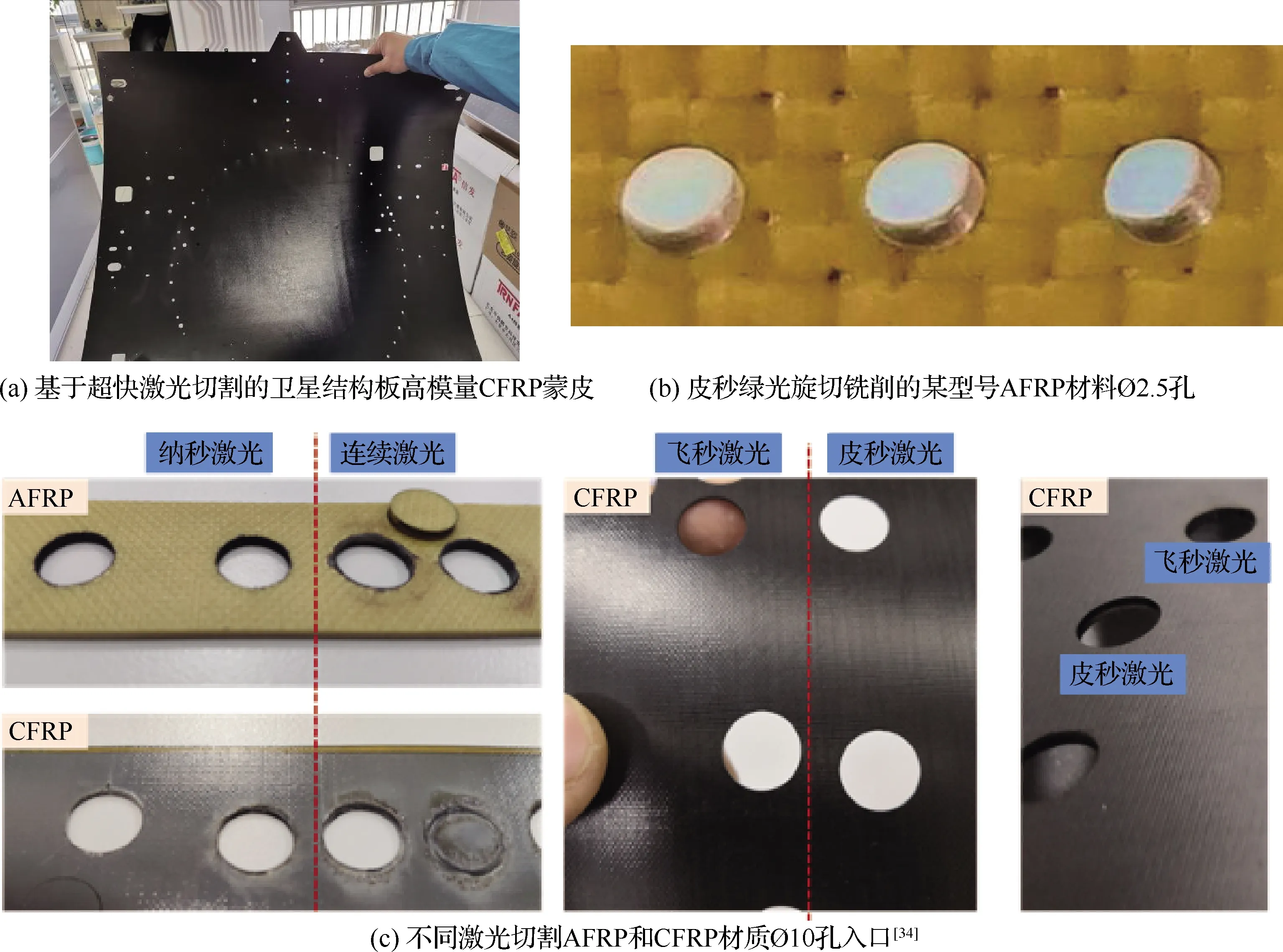

2019、2020年,针对航天领域典型高模量CFRP和AFRP的制孔需求,北京卫星制造厂有限公司报道了使用多种激光源开展的切割式与铣削式制孔应用(如图10所示),发现使用皮秒激光、飞秒激光等超快激光进行宏观切割时切割边缘热影响区至少可控制在10~10mm量级,且边缘光滑,无表皮撕裂、分层等接触式加工极易出现的缺陷。因此有望满足航天领域薄板复合材料的精密切割、制孔需求,并在有更高质量和精度需求的场合替代相应的传统接触式加工。

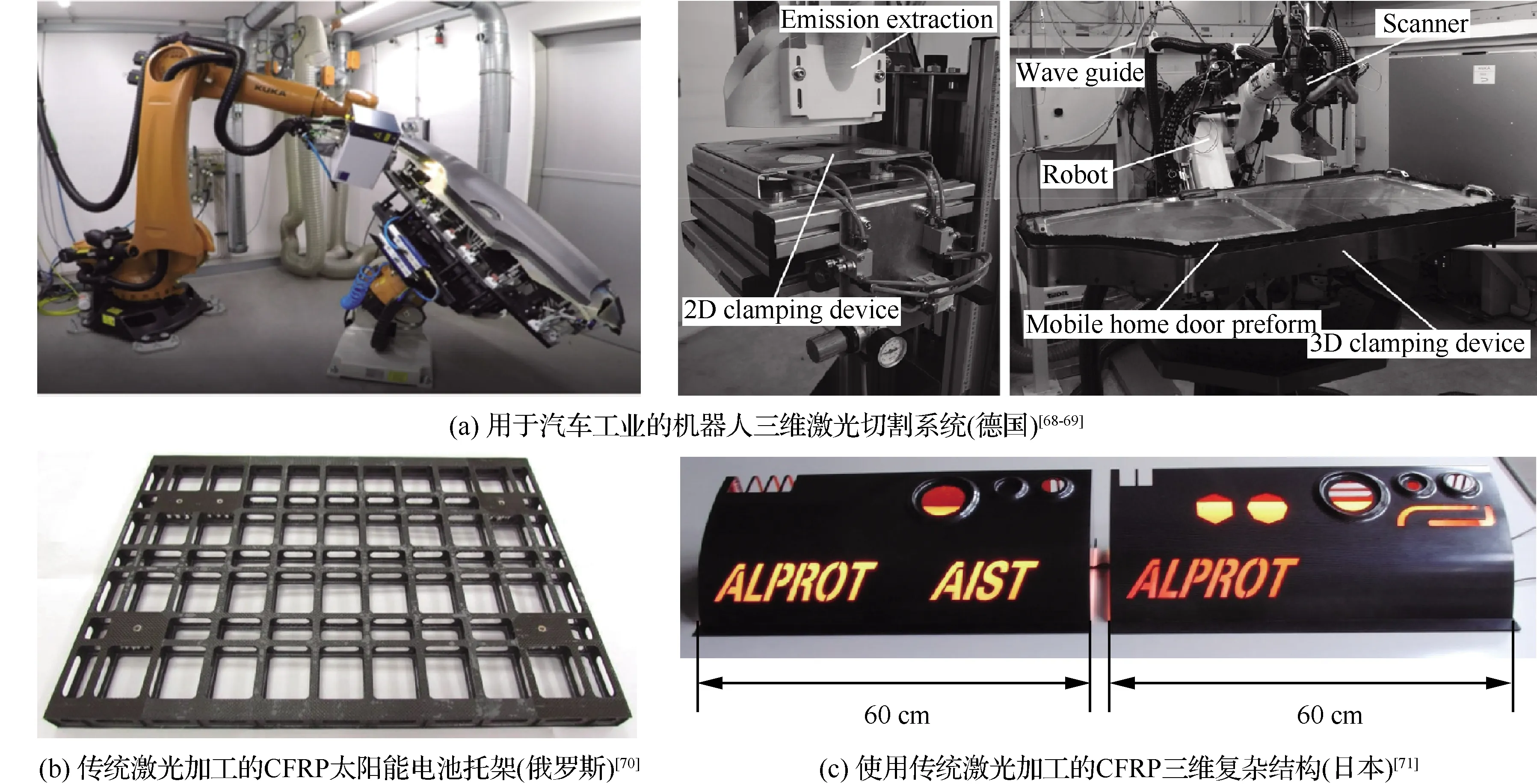

作为世界上激光制造技术研究和应用的先进国家,德国、俄罗斯和日本已开展大量应用基础研究,部分成果已可向工程化应用转化,激光切割技术在CFRP产品中的应用如图11所示。2016年,德国Herzog等针对2 m×1 m汽车门切割开展了示范应用,根据目前光纤激光器水平、扫描振镜加工的效率可知,使用激光机器人切割高档汽车碳纤维复合材料零件已具备产业应用水平;2018年,德国汉诺威激光中心的Bluemel等报道了使用六自由度机器人和三维可编程聚焦光学(3D Programmable Focusing Optic,I-PFO)、搭载平均功率为1.5 kW的近红外纳秒激光器,其面向的切割对象是厚度最大达5 mm的空间曲面CFRP材质汽车结构;当切割厚度不大于2 mm时,热变质层厚度在0.1 mm以下,而有效切割速度约为20 mm/s。

图9 CFRP的皮秒激光钻孔[64]Fig.9 Picosecond laser hole-drilling of CFRPs[64]

图10 激光切割在空间飞行器FRP板及在产品中的应用Fig.10 Laser cutting of FRP plates and products used in spacecraft

图11 激光切割技术在CFRP产品中的应用Fig.11 Applications of laser cutting technology for CFRP products

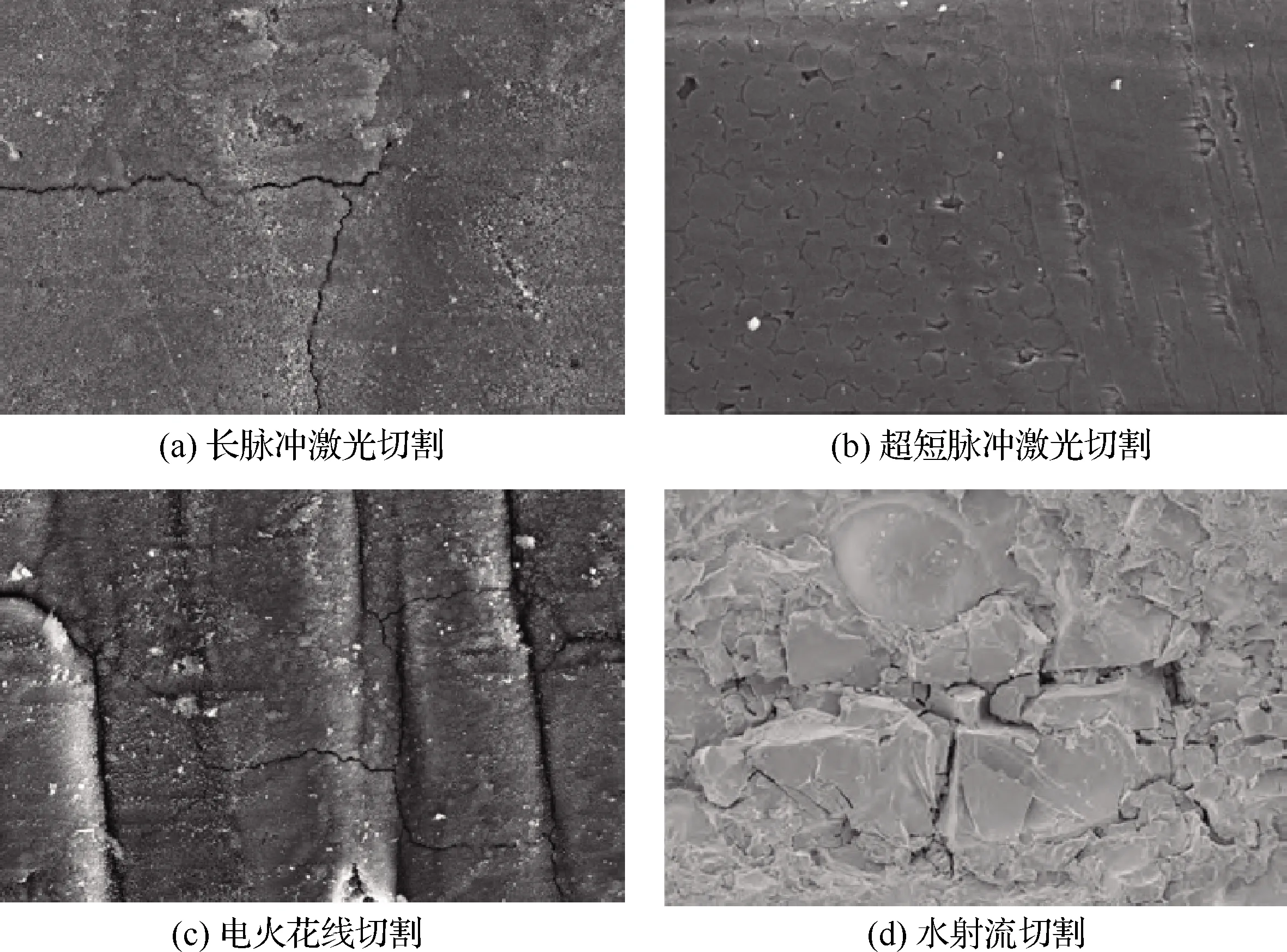

2019年,针对航空发动机用陶瓷基复合材料制孔需求,沈阳黎明航空发动机有限责任公司的刘瑞军等比较了使用长脉冲、超短脉冲激光、电火花、水射流切割的结果(如图12所示),发现超短脉冲激光对材料损伤程度最小,可打穿孔径范围为0.2~1.6 mm,深径比达10∶1,质量状态良好,基体无重熔层、微裂纹、崩齿等缺陷,气膜孔内腔表面粗糙度可达0.27 μm。

2.2 激光铣削

复合材料的精密微铣削具有重要工程意义,如在航天器发动机上的复合材料表面加工小尺寸盲孔、航天器热控结构微槽道加工等。传统激光由于其本身制造精度较低且热效应比较明显,使采用传统激光对复合材料进行精密铣削非常困难,因此一般需使用超快激光进行精密铣削。

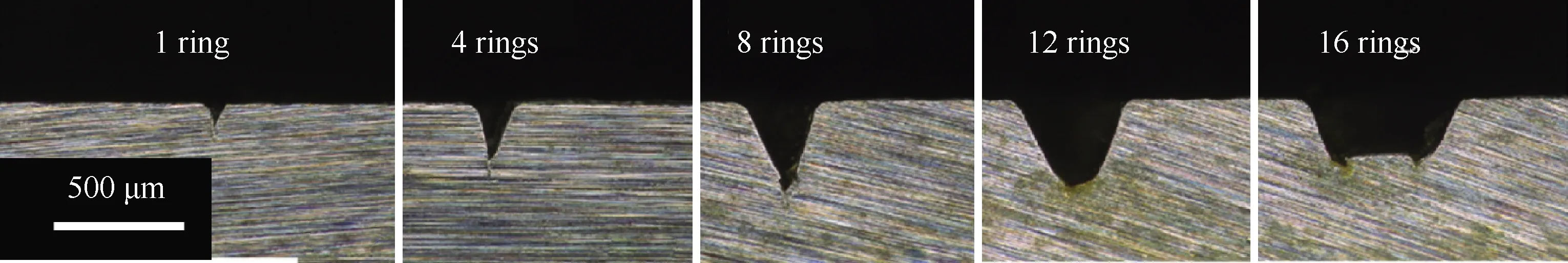

2016年,英国曼彻斯特大学Salama等研究了使用超快激光精密铣削CFRP的可能性,实现了较高精度的微小盲槽制备(如图13所示)。

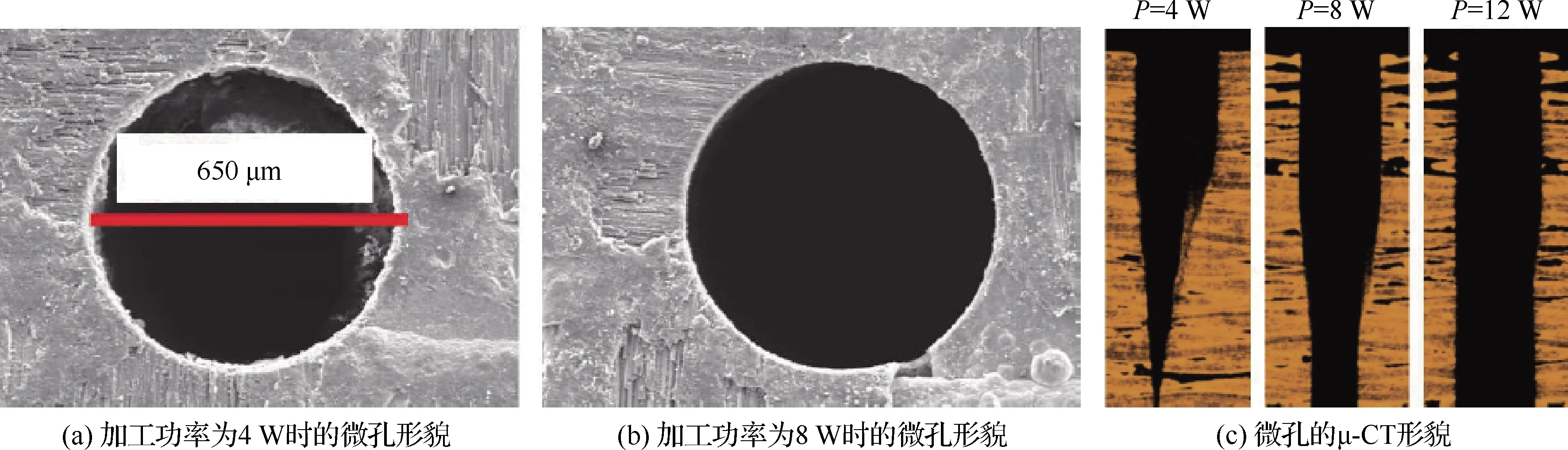

2016年,西北工业大学超高温结构复合材料重点实验室王晶等研究了用于制造航空涡轮整体叶盘、发动机调节片等精密构件、航空发动机燃烧室火焰筒和涡轮叶片的重要材料——碳化硅陶瓷基复合材料(CMC-SiC,包含SiC/SiC和C/SiC两种材料),通过比较CMC-SiC材料的传统加工和特种加工工艺指明超快激光是适合微小结构精密加工需求的(如图14所示)。

图12 不同工艺方法切割陶瓷基复材断口扫描电镜照片[72]Fig.12 Scanning electron microscope photographs of cutting cross-sections with different processing techniques for ceramic matrix composites[72]

图13 超快激光在CFRP上的铣槽效果[74]Fig.13 Effect of ultrafast laser milling of grooves on CFRPs[74]

图14 不同加工功率P的C/SiC皮秒激光加工微孔形貌[76]Fig.14 Morphology of hole-drilling with different processing power P in C/SiC by picosecond laser[76]

2.3 表面处理与连接

表面主要涉及激光清洗、激光微织构(或毛化)等表面减材处理和与之密切相关的连接(焊接与胶接)技术。在激光连接技术中,激光作用主要体现在两个不同的方面:① 连接前的界面预处理作用。为保证或增强界面连接强度和耐久性,通过激光清洗和(或)微织构(或毛化)等方法可实现树脂的物理清洗、增大有效连接面积和(或)化学活化等效果。到目前为止,国内外研究涉及的纤维复合材料种类几乎全部集中在CFRP材料上,且既包含具有热塑性的CFRTP(Carbon Fiber-Reinforced Thermoplastic Polymer),又包含具有热固性的CFRTS (Carbon Fiber-Reinforced Thermosetting Polymer)。② 激光能量直接用于复合材料与其他材料的连接问题,即激光焊接问题,涉及的材料种类依然高度集中在CFRP,且具体是CFRTP材料。无论是纤维复合材料的激光清洗和织构还是其连接技术,近些年已成为国内外的研究热点方向,目前国内外已开展较多的研究工作。据不完全统计,中国已有几十家科研和应用单位报道了相关研究。

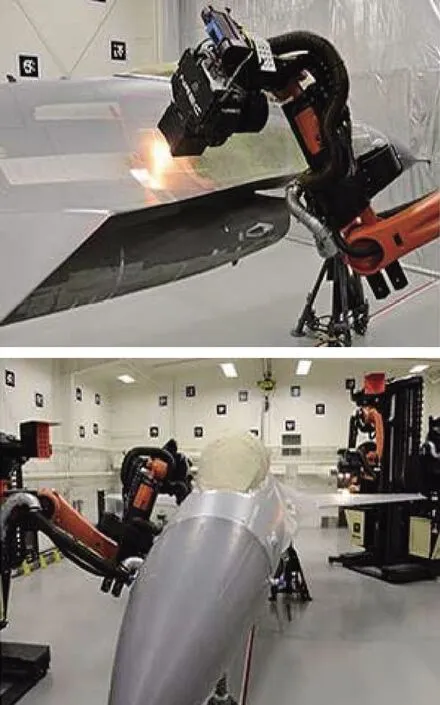

在激光清洗方面,美国、德国等少数几个国家率先开展了相关的基础研究,并已实现了纤维复合材料产品的激光清洗应用。如美国海军H-53、H-56直升机螺旋桨叶片和F16战斗机平尾等复合材料表面均已实现激光脱漆应用(如图15所示)。中国由于复合材料在飞机上的应用较晚,因此此类研究尚不多见。

图15 激光去除系统对F-16战斗机进行激光除漆[77]Fig.15 Laser paint removal of F-16 fighter by laser cleaning system[77]

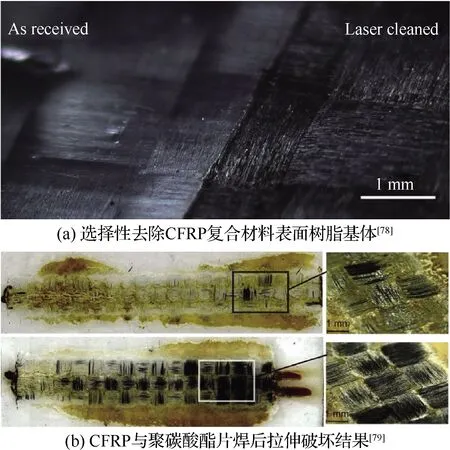

采用激光清洗对纤维复合材料胶接或焊接前接头处做表面处理以提高接头强度是当前的研究重点,如图16所示。2016年,德国研究人员采用纳秒紫外激光对胶接前的CFRP材料进行表面清洗以去除表面油污,激光功率为30 W时的清洗效率可达9.6 m/h,根据研究结果可计算出当批量生产加工时若采用600 W功率激光器,预计清洗效率可达到58.3 m/h。2018年,意大利研究人员研究了Yb:YAG光纤激光清洗高强度CFRP表面的效果,用激光辅助连接法将碳纤维连接到聚碳酸酯板中,对环氧树脂接头的强度进行了研究,结果表明激光预处理能够显著增加接头的强度。

图16 CFRP表面的激光清洗及其在CFRP-聚碳酸酯焊接中的应用Fig.16 Laser cleaning of CFRP surface and its application in CFRP-polycarbonate welding

在中国,以南京航空航天大学、上海卫星装备研究所和东华大学为代表的单位对CFRTS材料胶接需求涉及的激光清洗和微织构(或毛化)技术开展了大量研究,证实了这些表面处理对于提高胶接性能的有效性。针对CFRTP材料的焊接需求,以中国科学院宁波材料技术与工程研究所和清华大学为代表的单位开展了包括激光清洗和微织构(或毛化)等焊前处理、激光连接等焊中处理的研究,取得了大量研究成果。如中国科学院宁波材料技术与工程研究所针对轻质合金-CFRTP激光焊接从理论建模与工艺仿真、工艺试验、应用探索等方面进行了研究,建立了轻质合金-CFRTP激光焊接数学模型,提出通过在轻质合金表面构建微织构(从而提高焊接界面润湿性和机械嵌合性)同时在焊接界面填充聚酰胺(PA)树脂以提高焊接强度的方法,以及通过高速激光旋转焊抑制树脂基体热分解缺陷的方法;2022年,针对轻质合金-CFRTS激光焊接技术又提出了“CFRTS表面清洗+焊接界面PA树脂填充”的焊接方法。

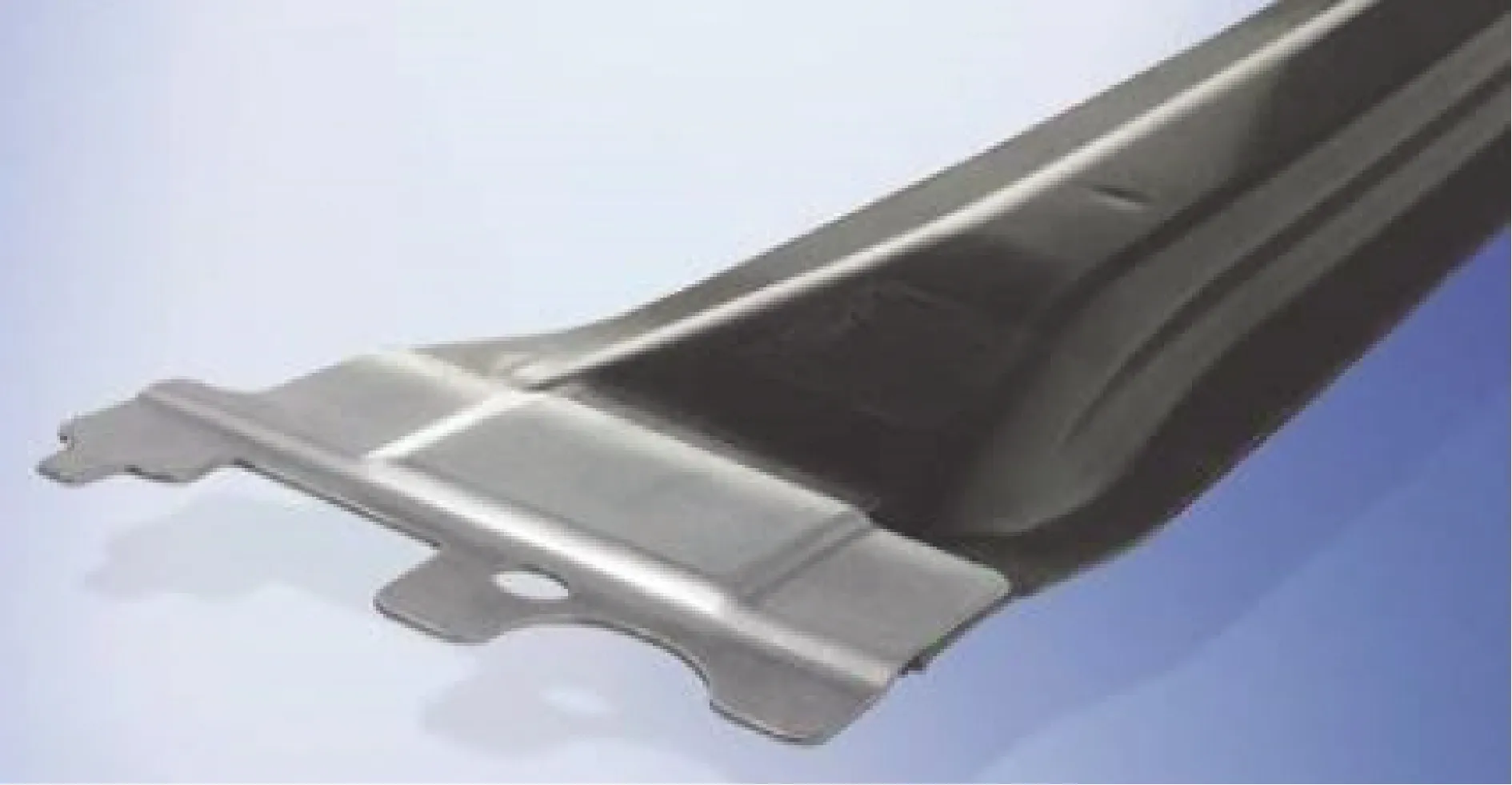

在工艺应用方面,2018年,德国以宝马7系车型的原装零部件(如图17所示)为基础,验证了激光连接处理在全新轻量化产品中的可行性;其中的纤维复合材料与金属件的连接处并未采用传统的粘合剂和铆接方式,而改用了激光连接法;该顶梁采用纤维增强塑料条及两块与之相连的钢板,可利用激光点焊方式将该部件安装到车身上;为提高点焊后的结构强度,使用了另一种激光(即超快速激光)预先毛化金属表面。

图17 激光连接技术制造的顶梁[92]Fig.17 Back timber made by laser bonding technology[92]

总体来看,纤维复合材料的激光清洗、激光织构等表面减材处理和与之密切相关的连接(焊接与胶接)技术取得了较快的研究进展,工程化应用趋势日益明显,国外研究和应用进度总体快于中国。对于其中的激光清洗技术,虽传统均质材料的清洗技术已经日臻成熟(2021年4月激光清洗的首个国家标准已在武汉启动编制),但作为细观非均质材料的纤维复合材料清洗研究与应用方兴未艾。

2.4 激光辅助成形

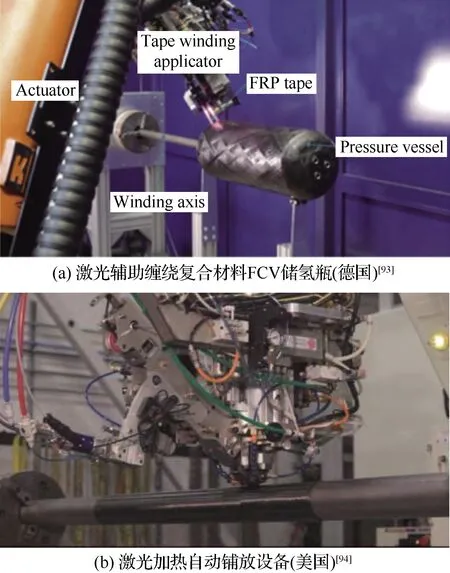

激光辅助成形工艺将树脂基复合材料自动化成形技术和固化方式集成为一体,采用分层固化工艺替代传统的固化设备(例如热压罐)中的一次固化工艺,具有能耗小、灵活性强、制造成本低等优点。同时,激光原位成形工艺可将高效的固化方式与纤维铺放、纤维缠绕等工艺结合,进而显著降低树脂基复合材料制造成本,在大尺寸和厚树脂基复合材料零件制造中具有很大优势。

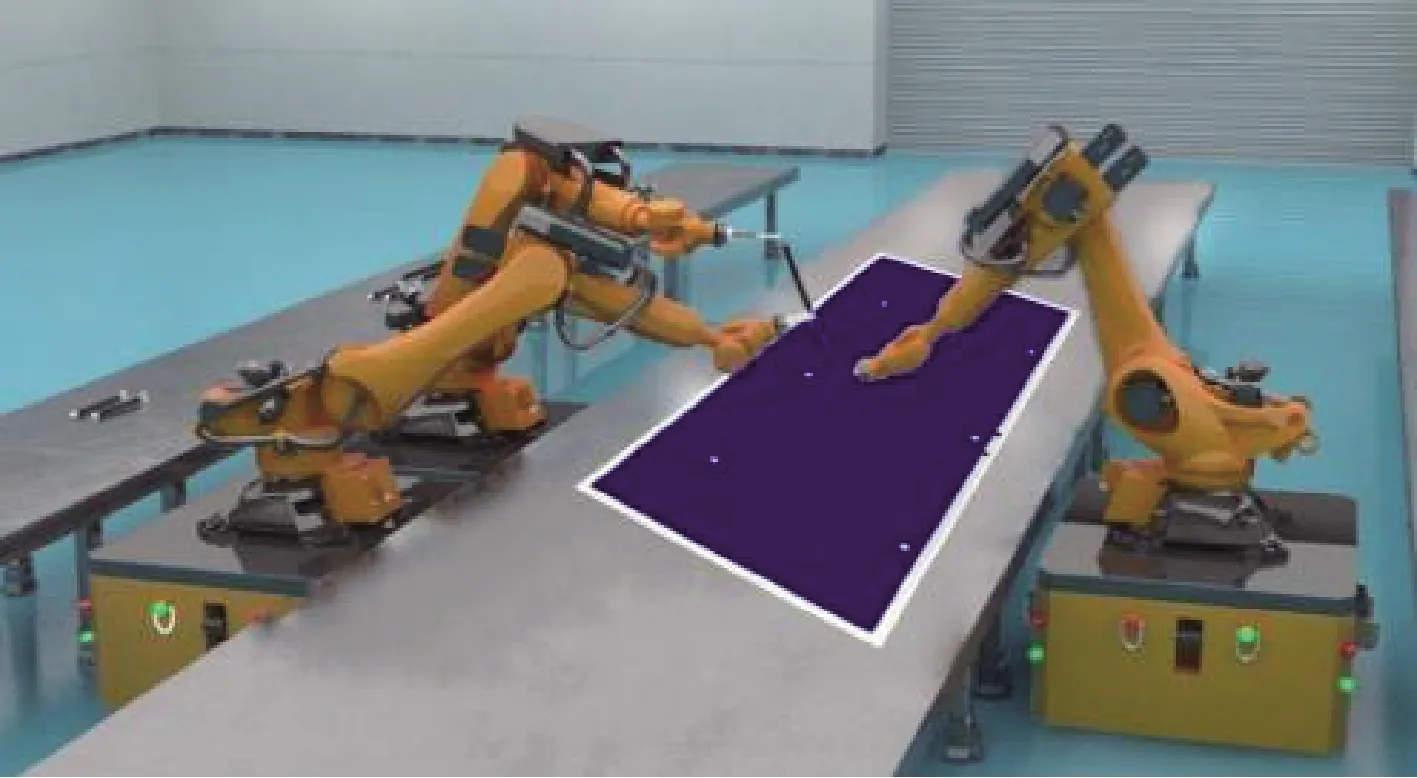

图18 激光加热辅助热塑性复合材料成形系统Fig.18 Laser heating assisted thermoplastic composite forming system

目前,欧美利用激光辅助成形技术已成形出热塑性复合材料平板、曲面板和简单回转体(如图18所示),正在探索研究利用该技术成形复合材料发动机壳体,而中国仅有少量关于激光原位成形制备连续纤维增强热塑性树脂基复合材料的研究报道。如德国在2018年已开发出激光辅助热塑性带材自动缠绕技术,先用激光加热融化热塑性带材,然后由高度自动化的机械手臂进行精确缠绕作业,从而使带材直接完成表面的“熔合”。在中国,2019年上海飞机制造有限公司、西安航天复合材料研究所报道了激光原位成形制备连续纤维增强热塑性树脂基复合材料,涉及温度场仿真、原位成形工艺参数的研究,研究结果有利于拓展热塑性复合材料在航空航天领域的应用。

总体而言,国内外在激光辅助纤维复合材料成形技术的基础研究与应用方面存在较大成熟度差异:国外已实现应用,而中国尚处于起步阶段。

3 航天应用展望

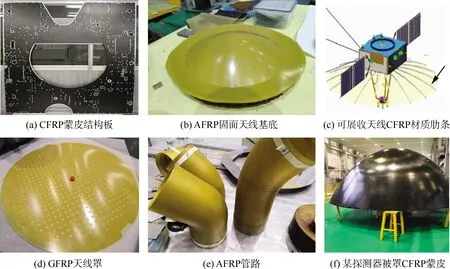

以航天器中的空间飞行器为例,纤维增强复合材料几乎遍布各个分系统,如有效载荷系统、结构与机构系统、热控系统、电子与能源系统。这些系统相应产品面临着各种各样的加工需求,涉及大部分制造工艺门类。激光宏观制造(切割、铣削、连接等)、激光微细与微纳制造均可与之有较好的契合点。尤其是超快激光等精密制造光源,由于可满足众多高质量制造需求,是通过制造手段满足设计需求、提升产品性能的理想工具之一。

3.1 制造方法与工艺

3.1.1 宏观切割、铣削与制孔

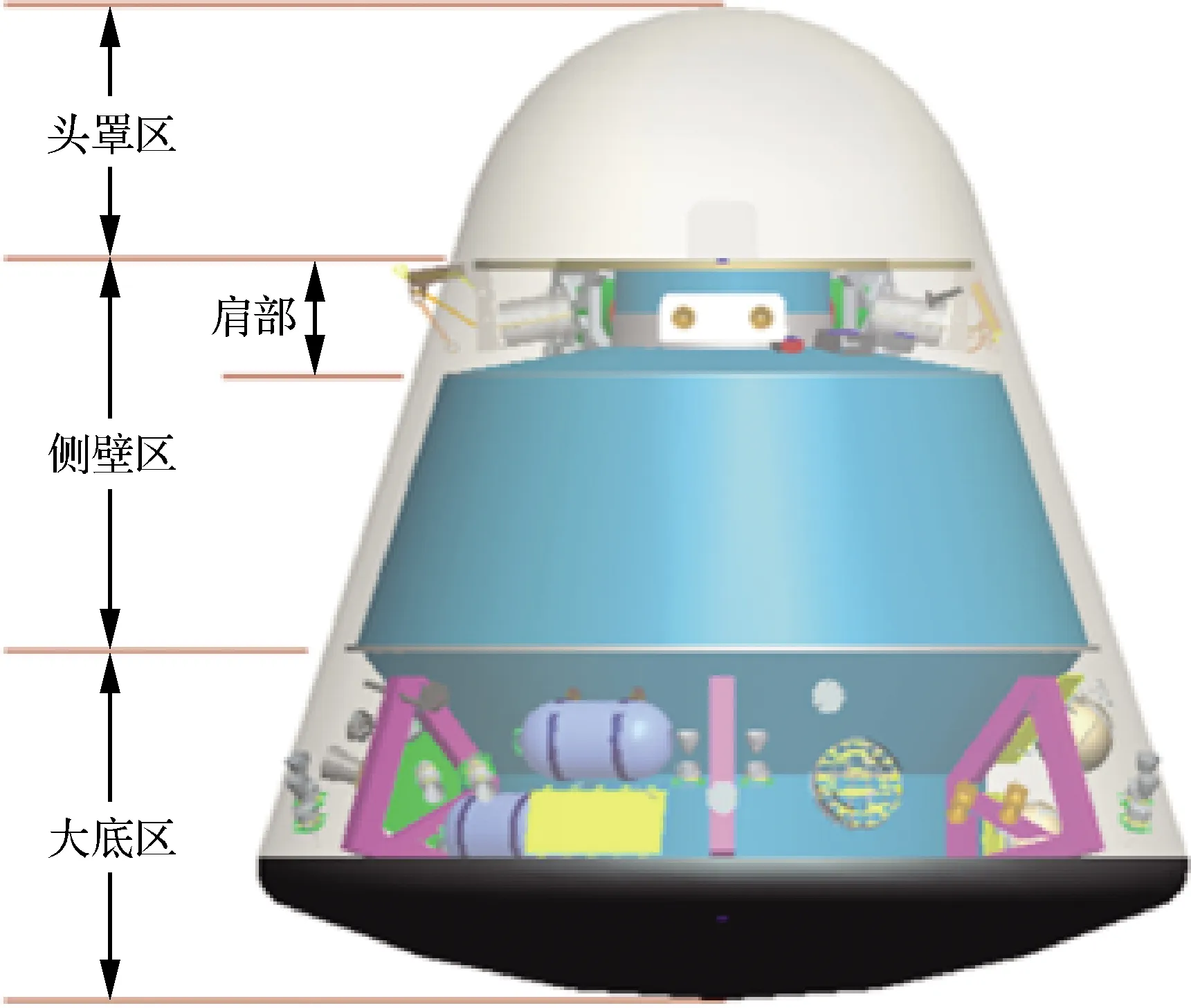

以空间飞行器为代表的航天器纤维复合材料产品(如图19所示)面临大量的切边、开孔需求。传统机械加工最大的问题是加工损伤和缺陷严重,如AFRP材料存在严重的加工边缘拉丝现象。因此对于制造损伤和精度控制要求严格且材料壁厚不超过几毫米的产品,采用超快激光光源加工将具有明显优势。

图19 航天器FRP典型产品Fig.19 Typical space products made of FRPs

此外在现有的接触式加工模式下,由于需要稳定装夹,大量平面类薄壁复合材料结构的加工需使用钻模、环氧玻璃布压板等工装。卫星单件小批量的生产模式导致这些工装通常是一次性使用的,大大增加了生产成本。超快激光加工由于不存在接触应力,因此装夹过程可大幅简化,且可免去钻模、环氧玻璃布压板等工装的加工。这不但可省去钻模加工环节,从而缩短生产流程,而且还可通过简化装夹压缩加工前的装夹准备工作,因此非常有利于生产效率的提高和成本的降低。随着国内外千瓦级高功率皮秒激光器的诞生,超快激光加工技术除保持现有的加工精度与质量方面的优势外,在加工效率、可加工尺度(如厚度较大的复合材料板)等方面也有望得到重大改观。

3.1.2 表面清洗与活化

纤维复合材料激光清洗技术有望用于航天制造领域的以下4个方面。

1) 纤维复合材料结构涂装、镀覆前的清洗与活化。深空探测进入舱、月球探测新一代多功能飞船等航天器涉及大尺寸CFRP结构的表面高可靠热控涂层涂装需求(如图20所示),激光清洗不仅可以去除纤维复合材料表面的污染物,还能通过潜在的光效应改变材料表面树脂基团活性和纤维表面特性,从而大幅提高热控涂层的结合力。

图20 具有表面涂装前清洗需求的典型FRP产品Fig.20 Typical FRP products with potential need of laser cleaning before surface painting

这对处于太空冷热交变环境下的航天器具有价值,有望大幅降低宇航型号中曾出现的涂层鼓泡甚至脱落的风险。

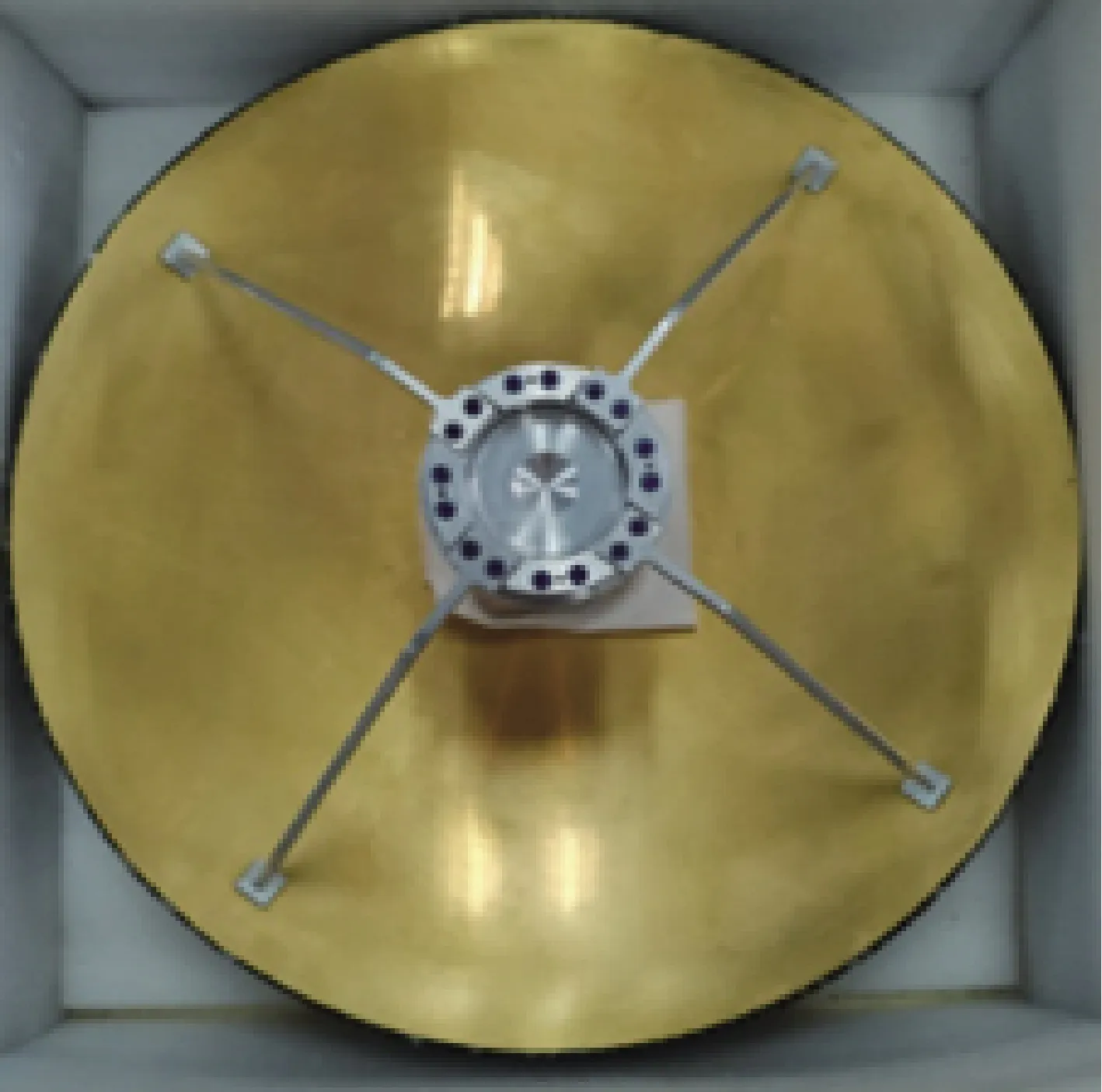

2) 纤维复合材料表面金属化(如图21所示)前的预处理,以制备高结合力金属化镀覆层。NASA对纤维复合材料表面金属化开展了多年研究,并形成了大量宇航应用,如天线波导。中国也将应用于空间飞行器相关重要产品。

图21 FRP表面金属化产品Fig.21 Surface metallization products of FRP

3) 纤维复合材料胶接或焊前表面预处理。表面预处理是航空航天树脂基复合材料胶接中的重要工序,经过预处理的功能表面性能将直接影响胶接界面结合强度,同样对钎焊等焊接表面的焊前清洗也是十分必要的。激光清洗有望为纤维复合材料胶接或焊前表面清洗提供支持。

4) 纤维复合材料成形模具的清洗。纤维复合材料具有比殷钢材料还低的热膨胀系数,是未来精密成形大尺寸复杂形状复合材料产品的理想工装材料。采用激光清洗可充分利用激光清洗无接触应力、清洗效率高、方便清理不易清除的死角部位等优势实现应用。

3.1.3 微细结构加工

纤维增强复合材料优异的力学性能(高强度、高硬度)在给产品使用性能带来便利时,也给微细加工带来挑战。微细刀具弱刚度与材料力学性能之间的矛盾使现有接触式加工低效、高成本的问题非常突出,很多微细结构若采用传统接触式加工将导致加工效能很低,甚至无法加工。

如对于某航天器CFRP蒙皮阻尼结构需要在4 cm×4 cm范围内加工大量微小孔,目前机加工不仅效率低,而且损伤大、精度低——多数微孔周边出现撕裂、跳丝等加工缺陷;又如某些卫星需在厚度仅为0.25 mm的CFRP波纹板(如图22所示)上进行数以百计的∅0.2 mm斜微孔加工,尺度的微小性、斜交孔接触式加工的困难性使传统的钻削、铣削等接触式加工变得困难;再如SiC/SiC和C/SiC复合材料能提高零件的耐高温性能和推重比,适用于航天发动机热端部件,已开始应用于大推力液体火箭发动机喷管延伸段和姿轨发动机推力室身部的制造,SiC/SiC和C/SiC复合材料也面临着微孔加工需求。

图22 待打微孔的CFRP波纹板Fig.22 CFRP corrugated plates in need of micro-hole processing

根据孔尺度和精度的需求,可考虑激光切割式、激光钻孔式、激光铣削式等制孔方式,实现航天器纤维增强复合材料的微孔加工。对于微缝隙、微槽道、微腔体,可采取相应的激光切割或铣削方法。但考虑到纤维复合材料的传统激光加工极易出现加工热影响区突出等问题,其微细结构的加工一般需采用超快激光光源。

3.1.4 连接与原位成形

目前航天领域(尤其是空间飞行器领域)所用纤维复合材料以热固性纤维复合材料为主,热塑性纤维复合材料由于蠕变等特性,不利于空间飞行器相关高刚度、高稳定功能结构的实现,应用较少。但热塑性复合材料有其固有优势,如相比热固性复合材料更容易通过焊接等工艺实现异种材料的连接,更容易通过激光辅助加热铺丝/铺带技术实现大尺寸结构的原位制造。热塑性纤维复合材料的这一特性有望在未来在轨制造(含修复)方面占有一席之地,也有望为纤维复合材料的在轨激光焊接、在轨激光辅助成形等激光加工技术提供良好的平台。

3.2 激光制造装备发展展望

3.2.1 传统数字化制造装备

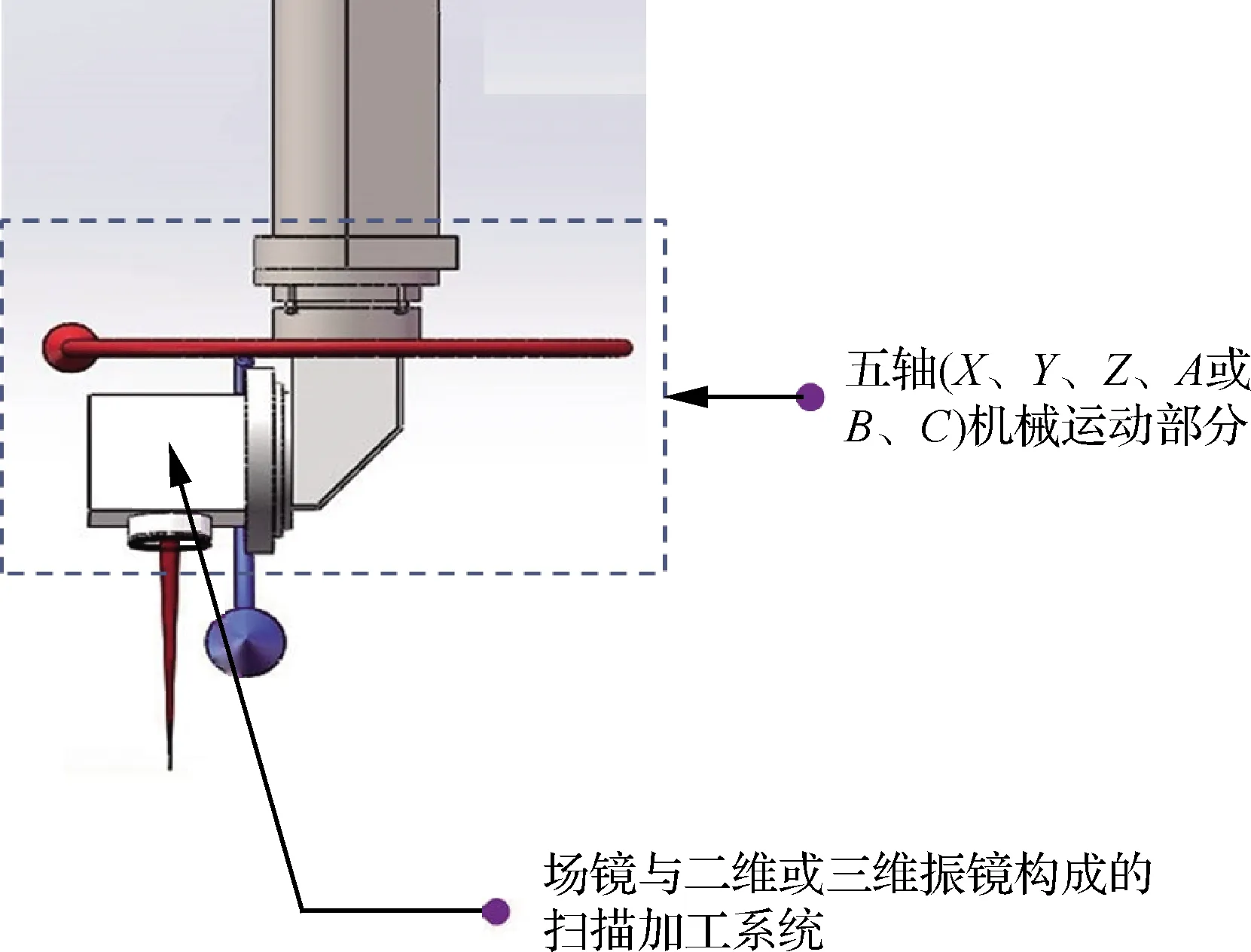

考虑到传统激光加工纤维复合材料突出的热效应与航天产品损伤控制和外观质量控制的冲突,采用低热效应的超快激光或短波纳秒激光是必要的。因此在现有成熟数控机床技术的基础上,应重点发展基于超快激光或短波纳秒激光源的数控加工设备。机械部分采用龙门构型、激光加工头采用三维五轴加工头配合扫描振镜和场镜的形式(如图23所示)有望更好地实现图3(b)中的远程激光加工模式。该种构型有望满足大尺寸、三维复杂结构航天产品的切割、刻蚀、铣削、焊接等高性能制造需求。

图23 加工头形式Fig.23 Configuration of laser head

目前,超快激光数控机床已开始走进航天、航空、兵器系统多家相关单位,但受限于激光器较低的平均功率,其应用仍以激光微细加工为主,激光宏观加工应用(如图10(a)所示)尚处于“萌芽”状态。虽然传统激光制造仍稳固占据激光宏观制造领域,但尚鲜见其应用于航天领域纤维复合材料产品宏观结构加工的报道。

然而,随着近几年工业化超快激光器技术的突飞猛进,在中国其光源的平均功率已迅速从十年前的10 W量级向几千瓦量级稳步迈进,而在国外多年前已成熟实现千瓦量级的水平(这已与许多传统激光的功率相当)。因此可以预见在不远的将来,超快激光加工技术将不断涉入更多的激光宏观制造领域,且可实现高精度、高效率的宏观或微细制造效果。超快激光器及其数控装备的发展将为开拓超快激光加工技术在纤维复合材料产品的应用提供广大的空间。

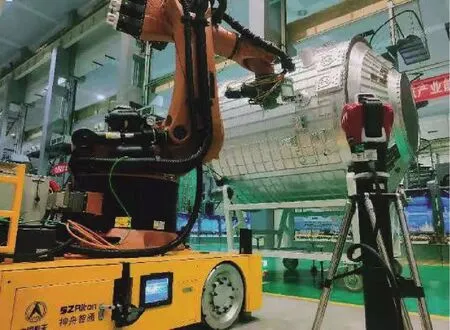

3.2.2 机器人化制造装备

随航天器朝大尺寸和超大尺寸发展(如图24所示),卫星载荷产品(如固面反射天线)、结构与机构产品(如卫星天线展开臂、中心承力筒)等纤维复合材料产品的尺寸已迅速增大,甚至已呈现出倍数增加的趋势。传统加工机床有限的台面尺寸与产品日益增大的尺寸之间矛盾日益突出,亟待发展一类面向大尺寸和超大尺寸被加工产品的装备,解决相应的加工需求。

激光易于导向和聚焦,能很好地与工业机器人组合,因而在汽车制造等领域早已形成了诸如传统激光焊接机器人、切割机器人的先例。但因传统激光加工热损伤等原因,这些激光加工机器人无法用于航天纤维复合材料产品。

可移动式加工机器人(如图25所示)作为一种大型复杂结构制造装备,有望解决传统大行程数控机床尺寸大、造价昂贵、场地占用大等问题。

图24 大尺寸CFRP零件Fig.24 Large size parts made of FRPs

图25 构建激光加工机器人的可移动式平台Fig.25 Mobile platform for building laser processing robot

目前航天系统相关单位(如北京卫星制造厂有限公司、北京卫星环境工程研究所)和华中科技大学、清华大学等单位在研发或应用移动机器人制造系统方面具有较好的基础,哈尔滨工业大学、浙江大学、吉林大学、北京航空航天大学、中科院沈阳自动化研究所等单位也在从事机器人加工技术研究,这可为激光加工机器人装备的研制和应用落地提供良好的环境和条件。

在目前可移动式机械加工机器人的基础上,可移动式超快激光加工机器人的发展值得期待,它有望为解决航天器大尺寸纤维复合材料的加工提供保障,克服超快激光传统数控机床因行程有限导致的加工结构尺寸受限这一不足,满足大尺寸纤维复合材料产品的表面清洗、宏观切割等需求(如图26所示)。同时利用超快激光加工本身具有的跨尺度制造特点,结合可移动式激光加工机器人机械本体,有望实现从亚微米到数十米结构的纤维复合材料产品跨尺度制造。

图26 基于超快激光的可移动式机器人加工 FRP零件的构想Fig.26 Prospects for ultrafast laser-based mobile robot processing of FRP parts

构建可移动式超快激光加工机器人需重点解决超快激光能量的光纤化传输问题。随超快激光技术日新月异地发展,目前国产化光纤传输超快激光器已经问世,其单脉冲持续时间为亚皮秒且平均功率已达几十瓦。随光纤传输超快激光器性能(如平均功率和可靠性)的进一步提升,具备纤维复合材料优良加工能力的可移动式超快激光加工机器人的应用将指日可待。

4 结 论

纤维复合材料产品加工效能的提升需求、国内外激光(特别是超快激光)加工研究与应用的迅速发展催生了二者交集领域(即纤维复合材料激光加工技术)的蓬勃发展,并已开始向航天、航空、汽车领域高端产品的高性能制造渗透。发展纤维复合材料激光切割、钻孔、铣削、清洗、焊接等加工技术是提升制造效能的重要手段,也是解决航天领域现有传统加工方式面临相关瓶颈或问题的一种有效方法。

本文对国内外纤维复合材料激光加工研究的共性基础问题从实验研究、理论与仿真研究等方面进行了综述,分析指出了其研究热点、特点及发展趋势、存在的问题及挑战等;回顾了纤维复合材料激光切割与制孔、激光铣削、激光表面工程等方面的典型工艺及应用案例;面向航天器(特别是空间飞行器)的发展需求,结合典型产品需求提出了纤维复合材料激光宏观加工、激光微细制造、激光连接技术的潜在应用方向,展望了将上述工艺实现应用所需发展的传统数字化制造装备和机器人化制造装备,以期为后续纤维复合材料产品的高性能制造提供参考。