管路构件塑性变形连接技术研究进展及挑战

2022-06-08刘欣杨景超李恒张艳红杨智伟谷箐菲李光俊黄丹

刘欣,杨景超,李恒,*,张艳红,杨智伟,谷箐菲,李光俊,黄丹

1. 西北工业大学 材料学院 凝固技术国家重点实验室,西安 710072 2. 航空工业成都飞机工业(集团)有限责任公司, 成都 610092

航空、航天、汽车等领域高端装备对长寿命、高功效、轻量化和高可靠等需求的日益增加,迫切要求其关键构件在材料上满足轻质高强,在结构上满足紧凑设计的需求。管路构件是各类高端装备中不可或缺的一类关键构件。为了满足液压、燃油、环控和各种介质的传输需求以及作为结构框架的应用需求,需要将数量众多的管路构件进行连接装配组成管路系统。管路系统中的连接处往往为整个系统中最为薄弱的位置,且工作环境相当苛刻。以航空液压管路为例,它们不仅要承受外界高低温以及高频振动,内部也要承受流体的脉动冲击,且其对于连接强度、密封性与抗疲劳性均有较高要求,任意一处管路构件连接的失效将严重影响整体装备的工作效率、服役性能与使用寿命。因此,发展长寿命、高可靠的先进导管端头连接技术已经成为现代高端装备制造的关键技术要求之一。管路构件塑性变形连接技术是一种精确、高效、高可靠以及环境友好的连接方式,且由于传统焊接技术不适用于铝与钛合金、铜与高温合金、金属与复合材料等连接场合,采用管路构件塑性变形连接技术替代某些应用领域中焊接技术也是管材连接领域的发展趋势。

对于塑性连接技术而言,接头塑性成形、连接装配过程与服役环境是影响管连接构件服役性能的主要因素。针对各种不同应用领域,人们提出了包括电磁变形连接、液压变形连接与机械变形连接在内的多种不同的管路构件塑性连接方法。目前,随着各种轻质高强难成形管路材料如高强钛合金管的使用比例不断增加,以及对管路连接紧凑性与服役性能要求的不断提升,发展先进的管路构件塑性变形连接技术已经成为成形制造领域的研究热点。

鉴于上述分析,本文分析讨论了基于塑性变形的管路构件连接技术国内外研究动态。首先针对电磁变形连接、液压变形连接与机械变形连接3类管端接头塑性成形工艺进行了综述与对比;然后总结了管路构件装配工艺研究现状,并从连接强度、密封性、抗疲劳性等方面综述了目前对管连接构件服役性能的研究现状;最后探讨了目前管路构件塑性连接成形技术的发展趋势与所面临的技术挑战。

1 管路构件塑性变形连接工艺研究进展

1.1 管路构件塑性变形连接原理

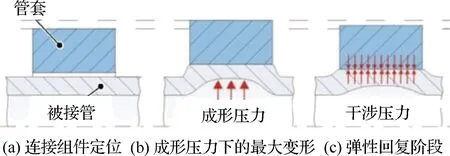

Mori等将管路构件塑性变形连接原理分为力配合连接(Force/interference-fit Joining)与形配合连接(Form-fit Joining)。力配合连接是基于两个零件的弹性恢复的差异所产生的变形后零件之间的干涉压力。图1为力配合原理示意图,在管子内部施加膨胀压力,当压强超过管子屈服强度时,塑性变形从管的内表面发生并向外扩展,当管子与管套相接触后,随着成形压力的增加,管套与管子一起膨胀;当成形压力释放时,管套与管子都会发生弹性恢复;由于管子发生了塑性变形无法完全恢复,管套与管子之间将产生干涉压力,在管套开始发生塑性变形前,管套与管子间接触界面处将达到最佳干涉压力。若进一步增加成形压力,由于管套发生塑性变形,干涉压力只能得到很小程度的提升。力配合连接的连接强度取决于连接组件之间的摩擦系数、干涉压力和接触面积,增加摩擦系数与干涉压力,提升接触面积将有效提升连接强度。对于形配合连接,其连接组件之一需要具有凹槽或凸台等几何元素。图2为形配合接头的两种形式,通过将被接管挤入凹槽中或将凸台嵌入被接管中能极大的提升连接强度与密封性,因此目前的各种连接工艺一般会同时采用力配合与形配合的连接原理以获得最高的连接可靠性。对于一些大口径薄壁具有较好塑性成形性能的管路,可以通过工模具的配合使两根被接管材在轴向压缩载荷的作用下同时触发失稳,使其端头发生卷边配合形成连接,如图3所示。这种连接方式不需要借助多余连接组件直接使管端发生连接,具有高效环保的优势,能替代某些领域焊接。

图1 力配合接头连接原理图[4]Fig.1 Principle of force-fit joint manufactured by expansion[4]

图2 形配合接头Fig.2 Form-fit joint

图3 塑性失稳连接过程[5]Fig.3 Illustration of tube-tube end plastic joining by compression instability[5]

在管路构件塑性变形连接过程中,由于发生了塑性变形,材料的微观组织与力学性能也将发生变化。图4为Ti-3Al-2.5V管材在内径滚压连接前后微观组织的变化,冷轧Ti-3Al-2.5V管的微观结构是纤维状的,β相分散分布在α相中,内径滚压过程所带来的冷轧变形会使α相晶粒破碎,纤维组织变得致密。可见管路构件塑性变形连接过程是形性一体化成形过程,材料在这一过程中微观组织的变化将显著影响连接构件整体性能。

图4 内径滚压过程微观组织变化[6]Fig.4 Microstructure observation of undeformed and deformed area on transverse section of tube[6]

根据管路塑性变形连接工艺过程施加载荷方式的不同,将塑性连接工艺分为电磁成形连接、液压成形连接与机械成形连接3大类,下面将针对这3大类工艺分别进行综述。

1.2 电磁成形连接

电磁成形连接(Electromagnetic Forming,EMF)是传统焊接和铆接过程的一种可能的替代方法,可用于连接异质材料和管状构件,不涉及采用焊接连接时温度升高所带来的材料畸变与强度降低的问题,且具有模具成本低,连接速度快等显著优势。

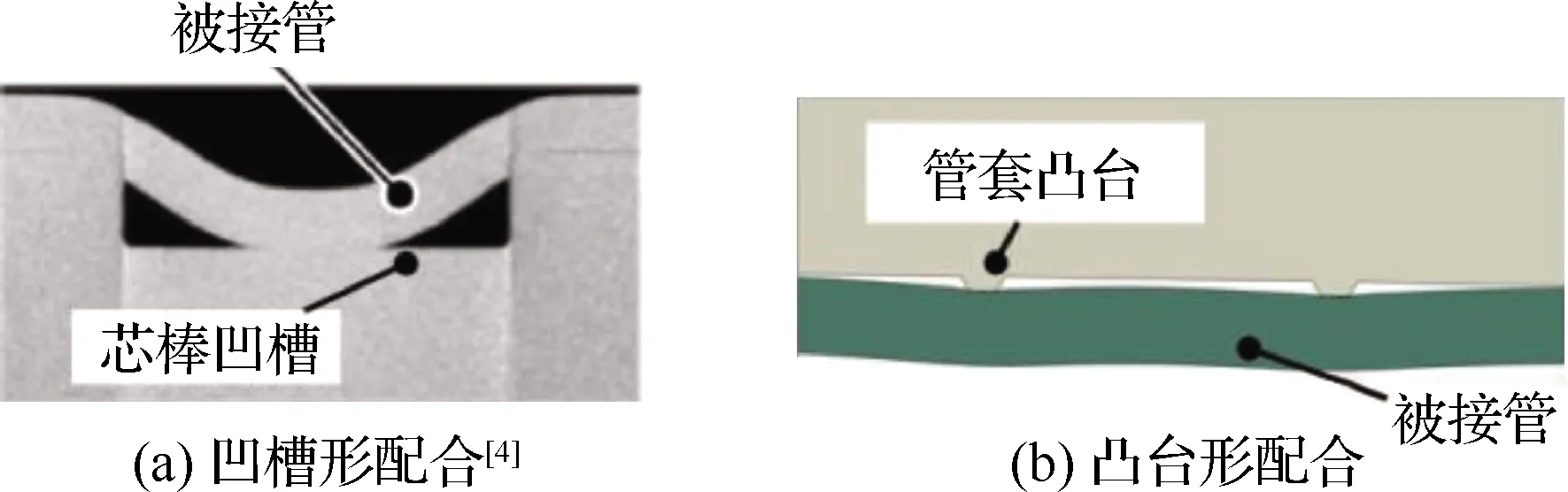

电磁成形是利用脉冲磁场成形高导电性金属(如铝)的高速过程。脉冲磁场的能量密度高,可用于工件的非接触成形。如图5所示,根据工具线圈和工件的布置,可通过电磁成形对管状型材进行压缩或膨胀,工业上最常用的电磁成形工艺是对管状工件进行电磁压缩连接。可以看出为了提升电磁连接的连接强度,连接组件中通常含有带凹槽的芯轴或管套结构,通过将被接管压入凹槽发生一定的塑性变形并与另一连接组件形成紧密干涉配合以提升连接强度与密封性能。Golovashchenko通过改变磁压,预测了给定长度和深度的凹槽所需的成形压力,且发现凹槽深度的增加和宽度的减小会导致所需成形压力的增加,以及连接强度的提升。Park等研通过直接将电磁压力作为输入变量对电磁连接过程进行了有限元模拟和强度试验研究,发现接头中凹槽的深度与半径,是影响接头强度的主要因素,增加相同结构的凹槽对增加接头强度没有帮助,而将不同半径或深度的凹槽组合在一起有助于提升连接强度。Weddeling等研究了3种不同的凹槽几何形态对连接强度的影响,结果表明凹槽的结构为矩形槽时其连接强度最高,为三角形槽时连接强度最低。Hammers等研究了芯轴材料与其表面质量对连接强度的影响规律,发现通过提升芯轴的刚度和强度以及表面粗糙度能有效提升电磁成形的连接强度。可以看出目前针对电磁成形的研究多集中通过实验方法研究连接组件的材料、结构与连接工艺参数对电磁连接强度的影响规律,缺乏能够精确描述电磁成形过程材料快速变形特征的数值模拟研究。Psyk等认为目前阻碍电磁成形被广泛应用的因素之一在于缺乏适用于电磁成形过程有限元软件导致缺乏对电磁成形过程的定量模拟。

图5 电磁成形原理示意图[4,8]Fig.5 Process principle of electromagnetic[4,8]

1.3 液压胀形连接

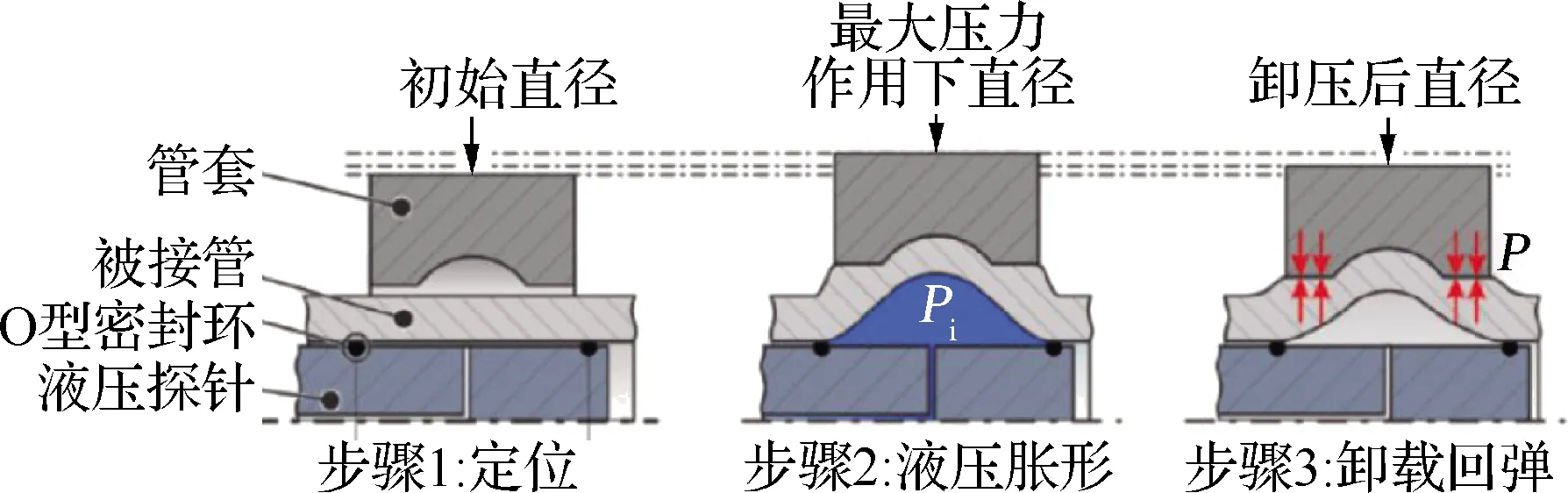

液压胀形连接是一种基于流体的变形连接工艺,目前此工艺应用领域主要包括管束式换热器、凸轮轴以及轻型结构框架。液压胀形连接的成形过程可分为3个步骤,如图6所示,首先将带凹槽的接头套在管子上,并将注水探针放入管中,然后通过水探针向间隙中注入加压流体(水或其他液体媒介),当流体的压力超过管子的屈服强度时,管壁发生塑性变形并与接头的内壁相接触,管壁被挤压入接头的凹槽中,当流体的压力进一步增加,会导致管壁与接头的同时膨胀,最大的流体压力不能超过接头的屈服强度,最后释放流体压力,管子与接头同时发生回弹,由于管壁的回弹量小于接头的回弹量,二者之间形成过盈配合。

图6 液压胀形连接工艺示意图[15]Fig.6 Joining mechanisms and process sequence by die-less hydroforming[15]

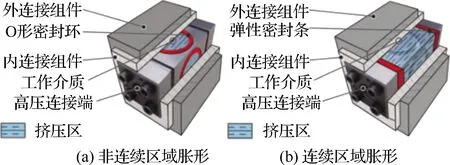

Weber等提出了一种可用于矩形管连接的液压胀形装置,如图7所示,其工艺原理与旋转对称元件的连接原理相同,但胀形装置中密封区域的设计不同,可分为非连续区域胀形和连续区域胀形,并建立了一种预测所需流体压力的上下限的分析模型,并通过试验验证了该分析模型的有效性。Gies等提出了一种预测所需液体压力的计算方法,分析了不同凹槽几何形状连接试件的凹槽填充特性。此外,通过拉伸试验确定连接试样的连接强度。结果表明,凹槽的坡口角度是影响连接强度的最重要因素。Weber等提出了一种液体压接管路构件连接方法,通过对管套外表面施加向内的液压,使管套与被接管发生力干涉连接,并利用ABAQUS建立了连接过程轴对称有限元模型,采用数值模拟与拉脱试验相结合的方法,研究了连接组件最大弹性应变比对接触强度的影响规律。可以看出目前对于液压变形连接的研究多集中于解析模型的建立与试验研究,尚缺乏能精确描述基于流体压力成形特征的数值模拟研究。

图7 矩形管液压胀形方法[16]Fig.7 Hydroforming method of rectangular tube[16]

1.4 机械变形连接

将采用机械模具装置对管端施加载荷完成管端塑性连接成形过程的连接工艺统一归纳为机械变形连接,所涉及到的连接工艺具体包括:扩口式连接、弹性介质胀形连接、刚性瓣模胀形连接、滚压式连接、挤压式连接、旋锻连接、记忆合金收缩式无扩口连接以及局部塑性失稳连接。

1.4.1 扩口式连接

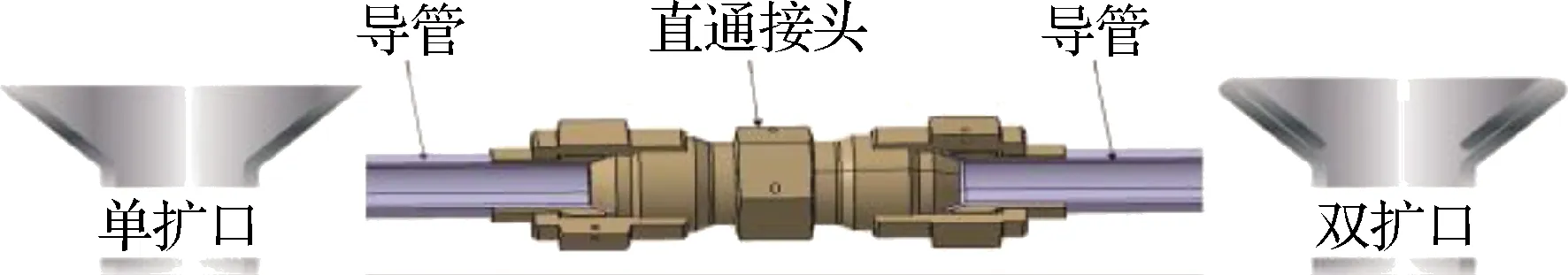

扩口式接头是航空液压系统里使用最广泛的连接形式之一,最常用的是37°扩口,其他还有45°、60°和双锥度扩口等。对管端完成扩口成形后,配合使用相应的螺母和管套,使管子扩口锥面与接头锥面相互紧贴,形成金属接触面-面密封。图8描述了单扩口和双扩口两种导管端头连接结构。扩口式连接工艺最为关键的一步在于管端的扩口成形过程。根据扩口工艺方法的不同,扩口加工可以分为以下3类:手工工具扩口、冲压扩口和旋压扩口,其中手工工具扩口由于加工质量差、生产效率低一般不被采用。单扩口式管端一般采用冲压的方法进行成形,双扩口式管端一般需要采用多道次成形方法,具体成形工艺包括轴压双扩口、滚波双扩口、冲压双扩口,成形过程如图9所示。

单扩口连接是航空工业中应用最早的刚性导管连接件,现在这种导管接头仍广泛应用于国内外飞机的液压、燃油和环控等管路系统。双扩口管外形与单扩口管相似,双扩口管在扩口段有内、外两层,且内外两层之间成一定夹角,双扩口连接结构具有较大的弹性密封面,不但可保证良好的密封性,该类导管接头处还可承受较大的轴向拉应力,提高抗震强度。但双扩口式连接结构只适用于较软的铝合金管材,虽然改善了抗震和密封性能,但最高设计压力仅为21 MPa,只能满足环控,灭火及供氧等管路压力较低的系统。针对扩口式连接工艺,国内外学者采用数值模拟与实验的研究方法,从成形工艺参数、模具结构、材料变形行为等多个方面展开了深入的研究,目前国内外针对单扩口工艺的研究较为充分,但仍缺乏关于双扩口工艺的研究。

图8 单扩口与双扩口连接结构示意图Fig.8 Schematic diagram of flaring and double flaring connection

图9 双扩口成形工艺[20]Fig.9 Schematic diagram of double flaring process[20]

1.4.2 弹性介质胀形连接

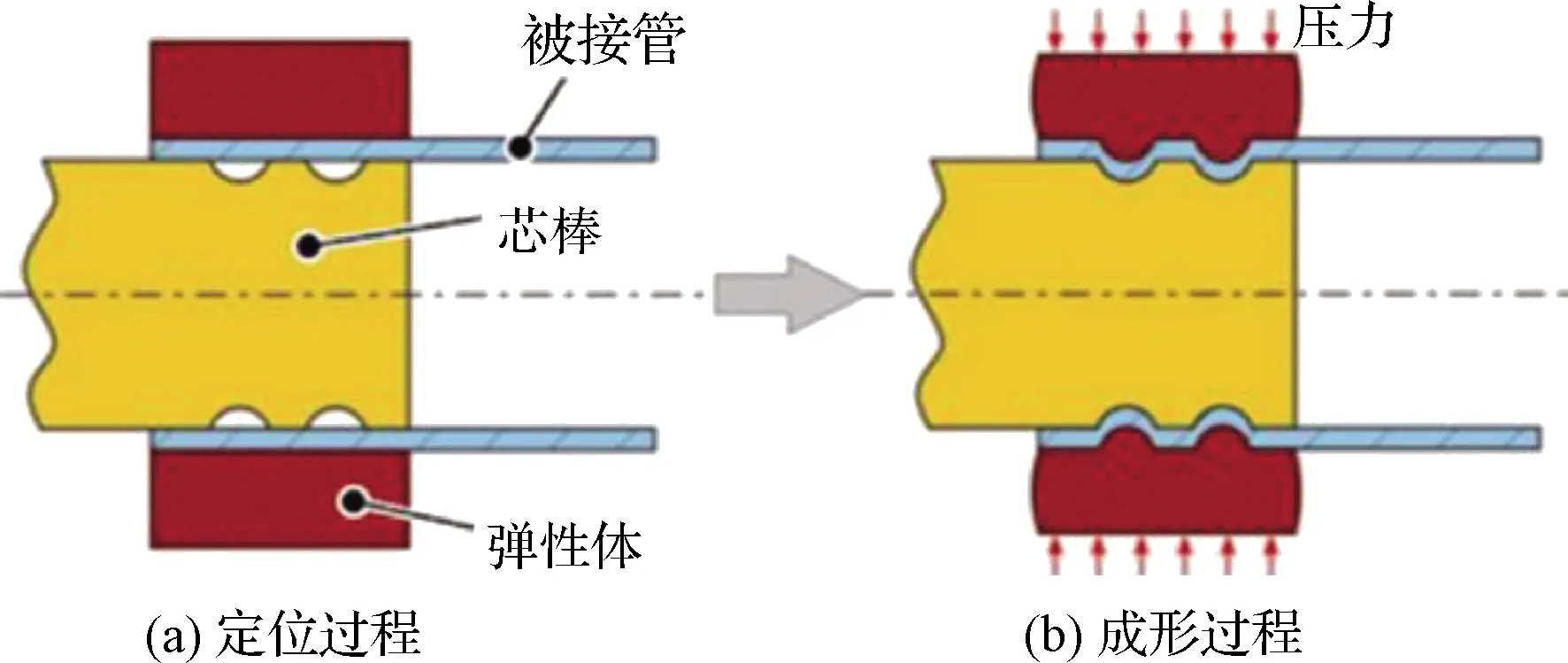

弹性介质胀形连接工艺过程如图10所示,通过挤压置于管材内部的橡胶等弹性介质,使之沿管材壁厚方向膨胀,从而对管壁施加沿径向向外的压力,使管壁发生弹塑性变形并被挤入管套中的凹槽中,同时管套也发生一定的弹性变形,卸载后管材与管套发生干涉配合连接与形连接。针对这种连接工艺,李光俊和詹梅对被连接导管材料性能和端头成形工艺进行了工艺试验研究,揭示了弹性介质的挤压深度与管材壁厚、挤压压力的关系,确定了导管端头成形工艺参数。Yang等采用有限元模拟与试验验证相结合的方法,研究了管接头内凹槽结构对连接成形质量的影响,确定了合理凹槽结构、挤压压力范围以及管材胀形高度范围。Shirgaokar等采用数值模拟的方法,通过直接对弹性介质施加径向压力使管端与带有凹槽的芯轴发生形配合,如图11所示。通过弹性体施加压力使管端变形的方法能使管端变形更加均匀,并能成形具有复杂几何形状的沟槽且能避免划痕的形成。

图10 轴向挤压弹性介质胀形连接原理示意图[33]Fig.10 Schematic presentation of clamping dies fabricating a tubular joint by elastomeric bulging process[33]

图11 径向弹性介质胀形连接原理示意图[4,36]Fig.11 Process principle of hydraulic crimping[4,36]

1.4.3 刚性瓣模胀形连接

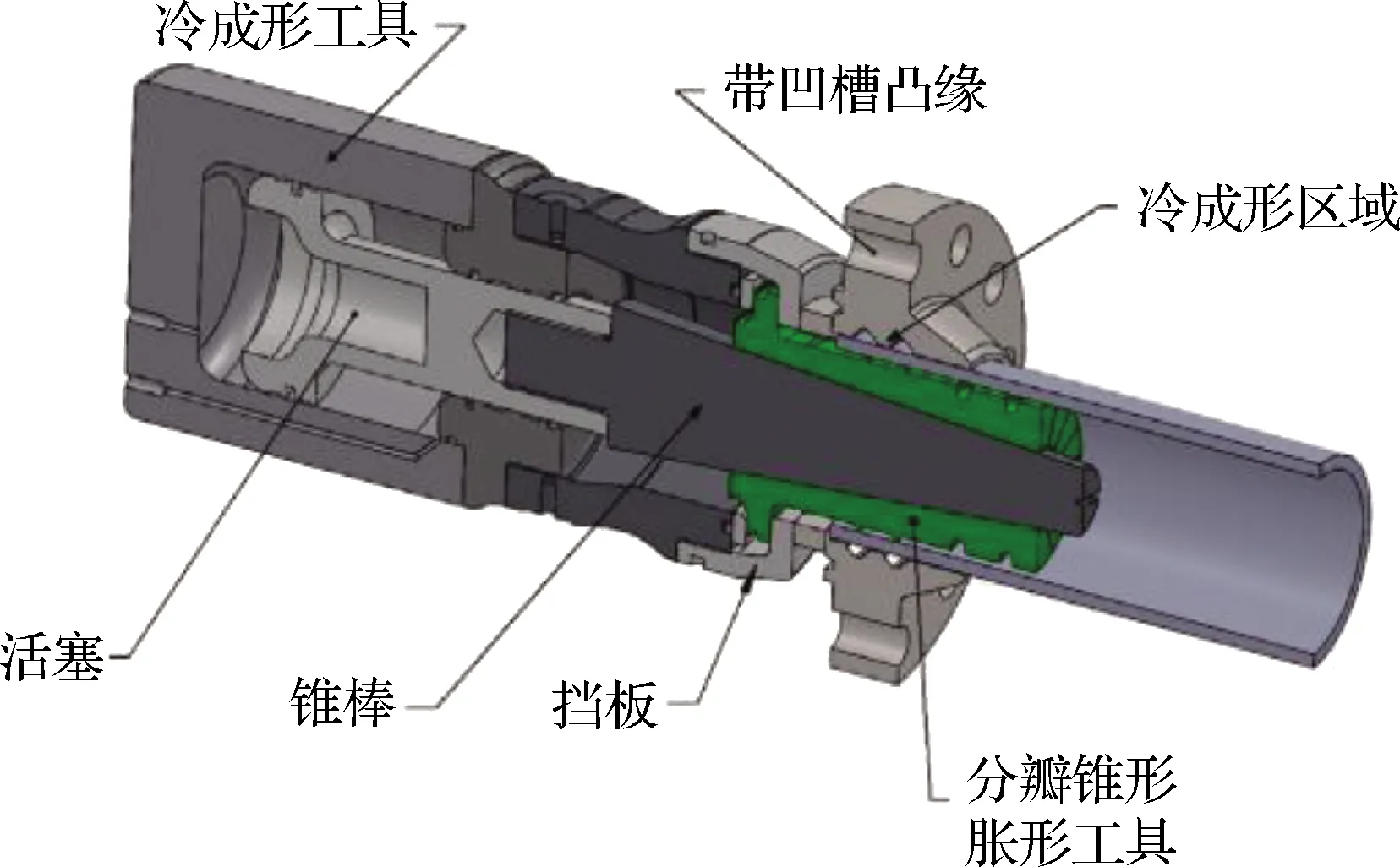

Henriksen等为了解决采用焊接工艺制备的管道-法兰连接结构在天然气存在的情况下进行维护时需要大量停机时间的问题,提出了一种采用冷成形工具将管子塑性膨胀变形为标准法兰的连接工艺,所采用的胀形结构如图12所示,冷成形工具主要部件包括挡圈、锥形分瓣膨胀工具、锥形压头和液压驱动活塞。在冷胀形过程中,液压驱动活塞压缩,驱使分瓣的膨胀工具发生径向分离,迫使管道冷变形至法兰内壁的凹槽中,与法兰形成干涉连接与形连接。这种基于管道冷变形的机械法兰连接技术有望使管道的安装、检查和维护更加安全,成本更低。

图12 刚性瓣模胀形连接原理示意图[37]Fig.12 Main components employed in Quick flange process[37]

1.4.4 滚压式连接

1) 内径滚压式连接

高强度钛合金管因其优异的力学性能在液压管道系统中得到了广泛的应用,但它又是一种强度高塑性差的难变形材料,上述的扩口式连接与基于柔性介质的胀形连接都难以应用于这种管材的连接。内径滚压成形(Internal Roller Swaging,IRS)是一种旋压工艺,具有良好的耐高压与密封性能,是具有连接高强钛管潜力的先进管路构件塑性变形连接技术,其连接原理如图13所示,加载时,芯轴一边旋转一边沿轴向进给,使得3个辊子在芯轴的带动下一边旋转一边沿管材壁厚方向移动,使管材被压入管套的凹槽中发生弹塑性变形,管套发生弹性变形;卸载时,由于钛管和管套的弹性模量不同,二者同时发生不同的回弹,导致它们之间产生干涉压力,从而产生可靠的密封连接。Yang等采用有限元模拟结合试验验证的方法研究了高强钛管在IRS成形过程中的非均匀流动变形行为。张荣霞等从材料、设备、工艺优化和性能验证等方面介绍了国内28 MPa液压钛合金管路内径滚压连接工艺。研究结果表明,这种基于增量变形的连接工艺在制造高强钛管连接构件方面具有明显优势,通过准确控制被接管的变形量可有效提高构件的连接可靠性。

图13 内径滚压连接过程示意图[6]Fig.13 Joining mechanisms of Internal roller swaging[6]

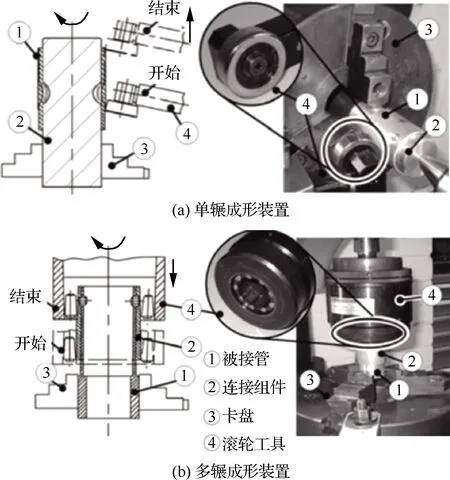

2) 外径滚压连接

Marré等通过借鉴旋转抛光(Rolling Burnishing)工艺的作用原理及其工具,通过采用硬质辊子在管材外壁上滚动对管子施加径向压缩力,使其与芯轴发生干涉连接,这种连接工艺被称为外径滚压连接(Joining by Rolling),其成形装置如图14所示,包括单辊成形装置与多辊成形装置,图中①为被接管;②为连接组件,③为卡盘,④为滚轮工具。PrZybylski等讨论了成形装置与不同芯棒表面状态对连接强度的影响规律,其研究结果表明多辊成形装置的连接强度比单辊的高80%,当芯棒表面存在凹槽结构时能有效提升连接强度,同时在芯棒与管材之间增加粘接剂能使连接强度更高。

图14 外径滚压连接过程示意图[39]Fig.14 Principle of joining by external rolling[39]

1.4.5 挤压式连接

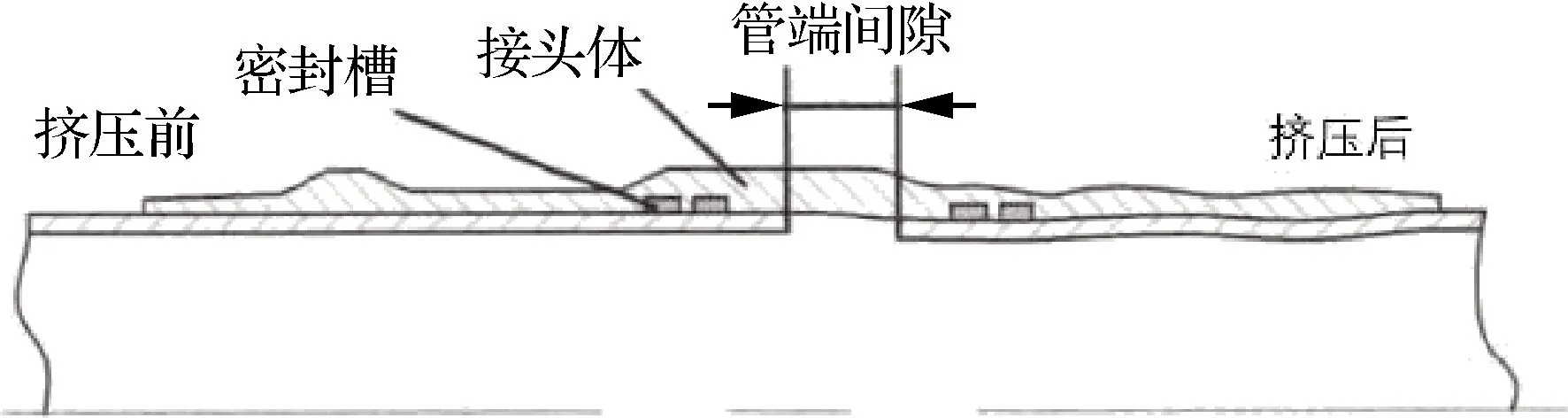

1) 径向挤压式连接

径向挤压式连接广泛应用于各类飞机的液压、气动、环控和燃油等系统中,其设计压力可达20.7~27.6 MPa(3 000~4 000 psi),设计标准主要依据SAE的AS4459、Boieng公司的27D0001/27M101/BPS-F-142,公制标准采用ISO7169。径向挤压的原理图如图15所示,通过对接头外壁施加挤压变形力,使接头与管子同时发生弹塑性变形完成干涉配合连接。欧阳小平等对这种连接方式进行了综述,但鲜见其余相关研究报道。

图15 径向挤压式成原理图[19]Fig.15 Schematic illustration of radial extrusion[19]

2) 轴向挤压式连接

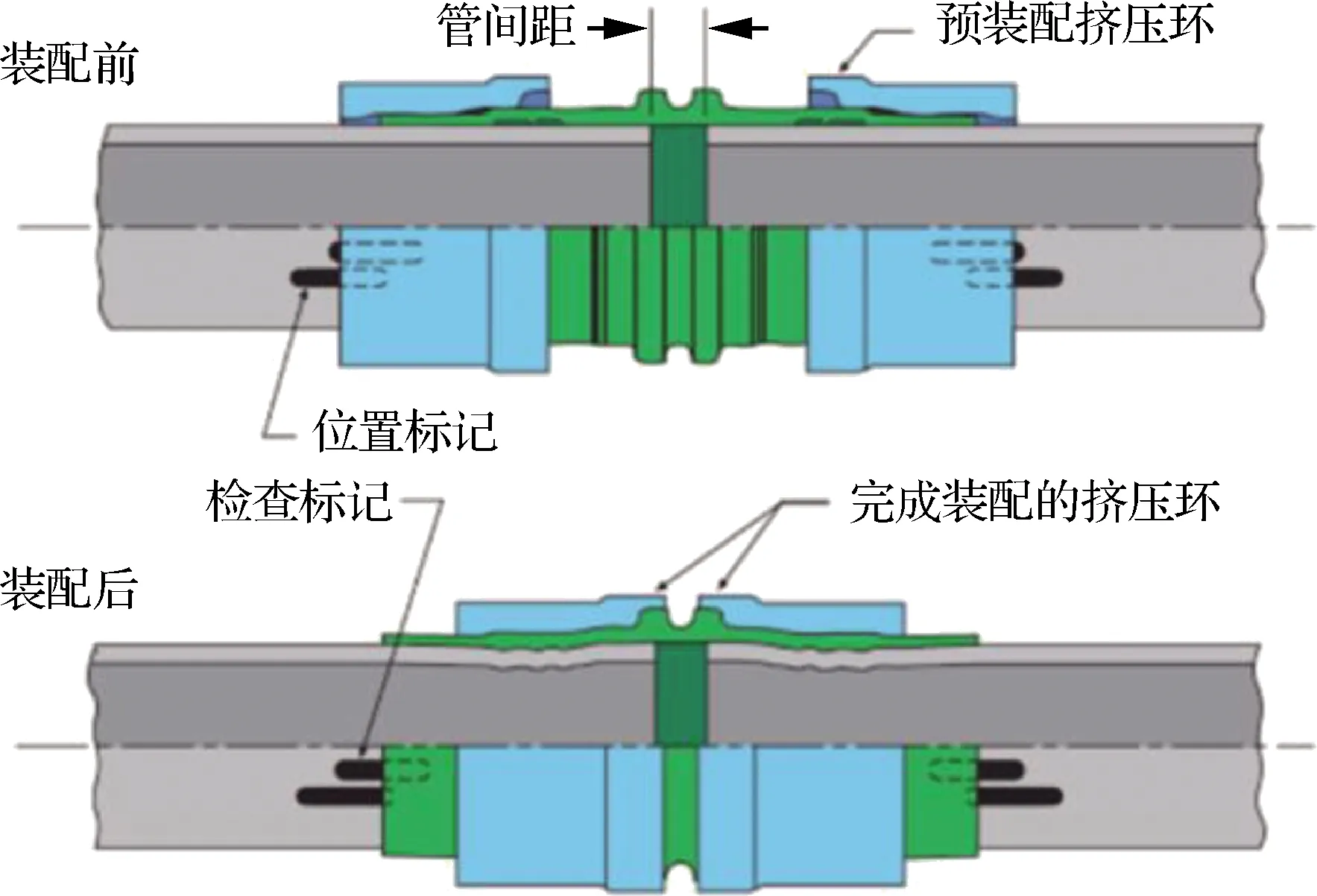

轴向挤压式管接头可应用于高压钛合金管路(5 000 psi)与低压的铝合金管路(1 500 psi)的连接系统,满足SAE AS5958标准要求。轴向挤压式连接的原理如图16所示,管接头由带齿槽结构的管套与挤压环构成,在连接过程中,使用挤压工具将挤压环沿着管套轴向推进,对管套和管子施加径向压缩力,使管套的齿槽结构嵌入管壁,形成干涉连接。轴向挤压式管接头具有体积小、重量轻、装配方便等显著优势,仅需手持工具在少于60 s的时间内就能完成装配过程。

图16 轴向挤压连接原理示意图[41]Fig.16 Schematic diagram of axial extrusion connection[41]

1.4.6 旋锻连接

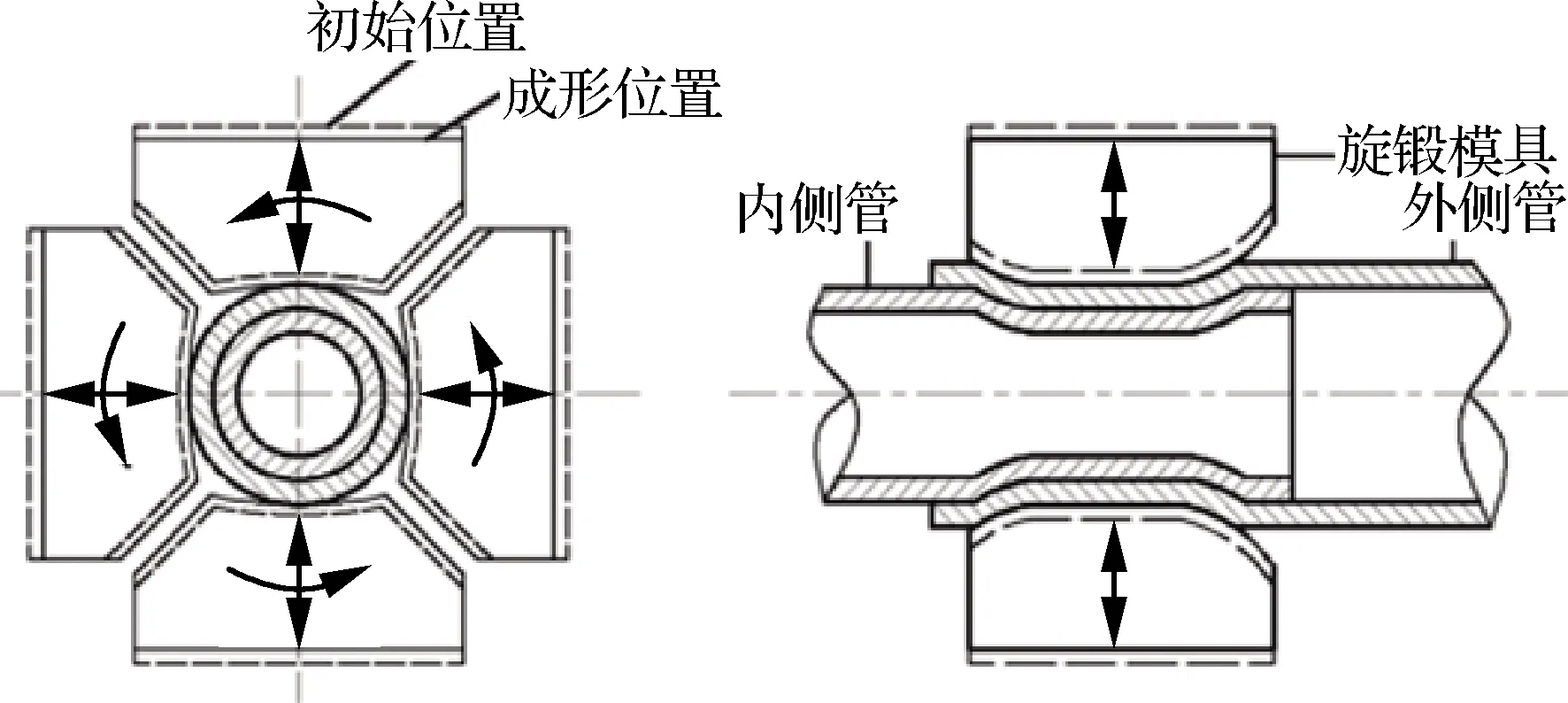

旋锻成形技术起源于20世纪的美国,因其成本效益高,节约材料量大,广泛应用于汽车、航空等行业。旋锻成形是一种增量成形工艺,它利用3个、4个或在特殊情况下多达8个锻模围绕工件一起排列,锻模相对于工件在径向和轴向同时移动,其示意图如图17所示。锻模在成形过程中执行高频径向运动与短时冲击,行程频率范围从1 500~10 000次/min,这种高频冲压和多向锻造工艺有助于提高材料的塑性和变形均匀性。基于这些优点,旋锻工艺通常用于棒材的削尖、精密管的成形和2个工件的连接等领域。通过旋转锻压工艺可以将不同直径的管件连接在一起,由于重叠部分的正联锁和接缝处的附加焊接效应,可以产生高强度和耐用性的接头。与焊接工艺相比,旋转变形连接方法与材料和界面特性无关,克服了焊接工艺连接异质管路构件困难的问题。Zhang等针对旋锻成形工艺连接不同直径管子的工艺过程,采用模拟与试验研究方法,研究了成形参数对连接管件拉伸强度与连接机理的影响,研究结果表明在钢管的重叠部位可以形成凹弧接头,当内管端到锻模中心的距离需要超过一定的值,搭接区域的长度应超过变形区域的长度,最大应变和最大应力发生在两管厚度变化较小的凹形连接区域,拉脱试验结果表明采用旋转锻压法连接铝管与铜管时其连接强度能达到铝管拉伸强度的62%。

图17 旋锻连接工艺原理示意图[41]Fig.17 Schematic diagram for rotary swaging connection method[41]

1.4.7 记忆合金收缩式无扩口连接

形状记忆合金(Shape Memory Alloy, SMA)是20世纪60年代初发展起来的一种新型功能材料,因其能发生热弹性马氏体相变而具有形状记忆效应,利用SMA的形状记忆效应对管路构件进行连接是其最早的商业应用之一。形状记忆合金收缩式无扩口连接技术因其高连接强度和高可靠性极具应用前景。

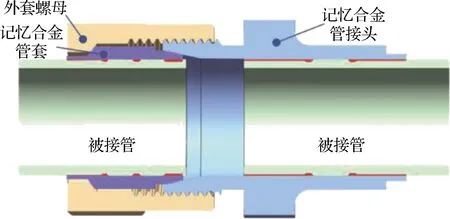

根据记忆合金管接头结构的不同,记忆合金收缩式无扩口连接可分为永久式和可拆卸式。其中永久式连接采用一个带内脊的SMA管套对管端进行连接,可拆卸式连接如图18所示,采用SMA管套与SMA管接头分别对管端进行连接,随后用外套螺母将管套与接头拧在一起完成装配过程。永久式与可拆卸式的SMA管连接件对管端的连接原理在本质上相同,故连接工艺也类似,均是通过机加工获得初始内径小于被接管外径的管连接件,在特定低温条件下对连接件进行扩径加工使其卸载回弹后的内径大于被接管的外径,在管端连接过程中将扩径后的管连接件套在被接管上至指定位置,在随后的升温过程中管连接件会发生收缩回复从而与被接管抱紧,其内壁的内脊咬进被接管中使被接管发生塑性变形并形成线密封从而完成连接过程。目前应用于制备管接头最为成熟的记忆合金为NiTiFe形状记忆合金,采用这种材料制备的管接头在低温扩径后需放置于液氮中储存运输,但装配过程简单便捷,只需手动装配、室温自然升温后即可完成连接。后续发展起来的NiTiNb形状记忆合金管接头克服了需液氮储存的问题,降低了应用成本,安装时加热到逆相变温度以上即可完成形状回复,工程应用方便。

图18 记忆合金可拆卸式连接Fig.18 Shape memory alloy pipe joining process

由于记忆合金变形机制的复杂性以及其作为管接头应用时所需经历的多工序复杂热力加载条件,该技术在国内尚未得到有效应用。针对这一应用背景,各国学者从形状记忆合金原材料制备、形状记忆合金的变形规律与机制、记忆合金管接头连接工艺数值仿真与优化研究等多个方面开展了广泛的研究,结果表明,提升记忆合金的形状记忆效应与力学性能,优化管连接件的结构与工艺参数是发展该项连接技术的研究重点。

1.4.8 局部塑性失稳连接

局部塑性失稳连接技术是一种有望替代传统焊接的新型薄壁管路构件连接工艺。Alves等利用轴向载荷作用下薄壁管产生平面外不稳定波的能力,提出了一种非对称轴压局部塑性失稳连接工艺,其具体过程、模具与样件如图19(a)所示,他们采用数值模拟与试验相结合的方法确定了这种工艺的工艺流程与主要工艺参数,分析了材料的应力-应变状态,并设计了相应的模具,证明了这种工艺的可行性。随后Alves等采用类似的方法研究了对称轴压局部塑性失稳连接工艺,工艺过程如图19(b)所示。Alves等于2017年又提出了一种类似的能保证管路构件外径一致性的内扣型轴压局部塑性失稳连接工艺,可应用于建筑工程中对管状框架外观要求较高的应用领域,工艺过程如图19(c)所示。Yu等建立了轴向压缩失稳工艺连接薄壁管的全过程数值仿真模型,并结合工艺试验详细讨论了几何参数对工艺成形性能的影响,其研究结果表明,管端轴向受压发生失稳起皱变形是这种连接工艺的成形原理,因此在给定材料的条件下,管材自由端长度与管材半径的比值以及管端的倒角是决定塑性连接工艺成败的主要因素,管材的几何参数必须满足一定的临界条件才能保证形成满足要求的起皱,而且两根管子的起皱轮廓要相互匹配才能形成具有足够强度承受外部载荷的接头。

图19 塑性失稳连接工艺[55-57]Fig.19 Illustration of tube-tube end plastic joining by com-pression instability[55-57]

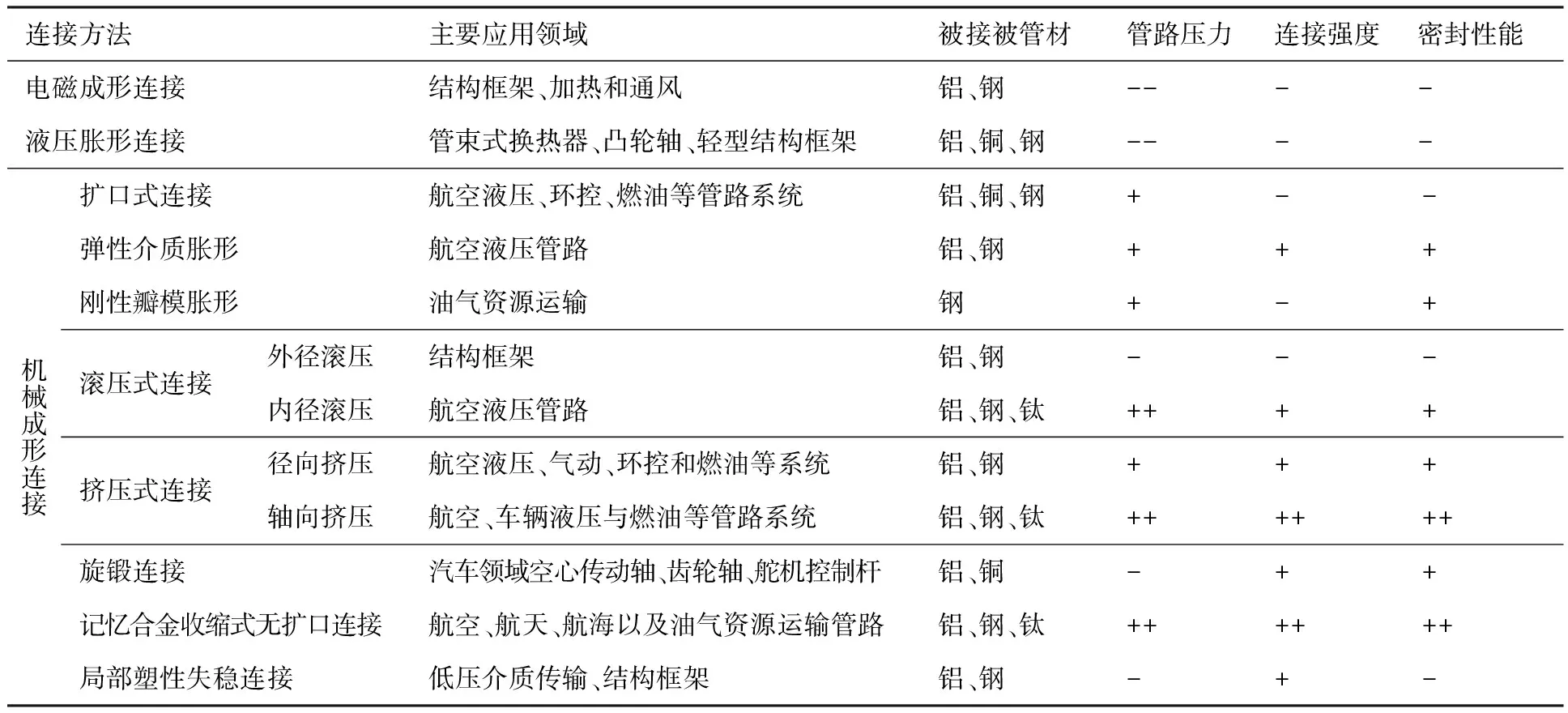

1.5 各连接工艺的比较

将各种塑性连接工艺归类为电磁变形连接、液压变形连接与机械变形连接3大类,并针对每种具体工艺进行了综述,各种工艺的总结与对比如表1所示。可以看出由于各种连接工艺的成形原理不同,其应用领域与连接质量也不同。其中电磁变形连接、液压变形连接、旋锻连接以及局部塑性失稳连接一般应用于轻型结构框架、加热或通风管路、齿轮轴等结构的连接,故对密封性与耐高压的要求不高;在机械式连接方法中,扩口式连接的干涉力完全由螺母拧紧过程提供,管套与管端之间不存在力干涉与形干涉,故其连接强度与密封性能均不如后续发展起来同样应用于航空领域的滚压式连接、轴向挤压式连接和记忆合金收缩式无扩口连接。通过进一步对比可以发现,记忆合金收缩式无扩口连接与轴向挤压式连接的服役性能要好于其他同样以力干涉与形干涉为连接原理的连接方式,这是因为这两种连接方式都是通过管套的收缩对被接管施加径向压接力对管端进行连接,其中记忆合金式连接通过记忆合金管套与管接头的形状记忆效应对管端进行收缩式抱紧连接,轴向挤压式连接是通过挤压环的轴向强制装配对管套施加径向压力完成对管端的收缩式抱紧连接,完成连接过程后两种连接方式的被接管与管套的回弹方向相反,使得管套对被接管端具有更大的抱紧力从而提升了其耐高压服役性能。而其余连接方式如弹性介质胀形连接、滚压式连接、径向挤压式连接等,被接管管端与芯轴或管套的变形方向相同,卸载后回弹方向也相同,使得这些连接方式的最高工作压力一般不超过28 MPa,难以满足更高工作压力的应用需求,且在服役过程中可能会出现高压密封可靠而低压发生泄漏情况。

表1 管路构件塑性变形连接方法Table 1 Tube joining by plastic deformation

2 管路构件装配工艺研究进展

2.1 装配定位与精度检测

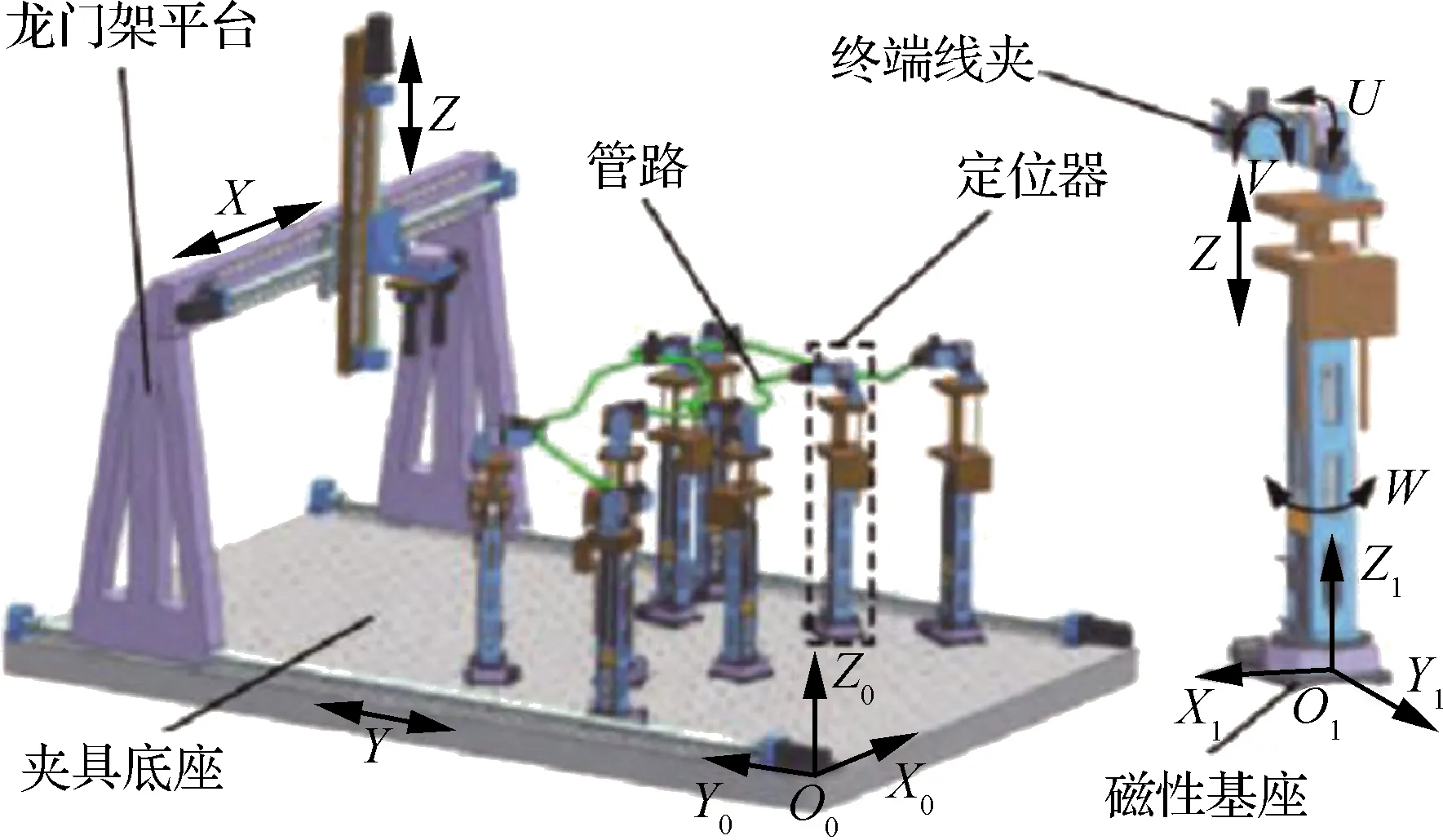

对于各类介质传输用途的管路构件,一般需要对其进行连接装配组装成管路系统。传统的管路构件装配工艺通过采用专用焊接夹具对管路构件进行定位,由于需要从装备中取样并做成样管,然后根据样管制备夹具,且整个装配过程全靠人工操作,使得装配周期长且可能需要反复修改装配夹具,导致工作效率低且装配管路尺寸一致性差。因此传统的管路装配工艺已难以满足各先进装备高精度、多型号、短周期的制造需求。顾城歌等针对分段安装的管路在有制造误差的安装接口装配时需要人工费时费力修配分段管件的问题,提出了在数字化虚拟空间对管件进行协调安装再设计的方法,能够对分三段进行安装的空间任意走向管路进行协调求解,提供参数确定的协调指导结果;涂婉丽等针对船舶管路系统,在分析管路系统的结构和装配工艺基础上利用Unity3D虚拟仿真平台设计了虚拟装配方案,能够对管路现场安装阶段进行调试与指导,提升了船厂的生产效率。刘江省将虚拟装配技术应用到了管路系统的设计工作中,借助于数据手套、定位跟踪器、立体眼镜等虚拟设备,通过开发一系列的高效实用的算法,构建了一个面向管路装配的虚拟装配系统,并将其应用到了火箭发动机中。郑联语等设计并制备了面向管路构件装配的自动化可重构柔性工装系统,该系统由配置系统、控制体统和机械系统组成,通过配置系统软件生成管路模型对应的管路工装的实例模型和配置信息文档,并通过控制体系生成相应的控制指令驱动机械系统完成管路构件高精度自动化装配,其中机械体统的结构示意图如图20所示,主要由龙门型位移台、管接头定位器、管接头末端夹持器和工装底座平台4部分组成,可实现对管接头空间位置的精确调控,进而实现管路构件的自动化装配。可见通过基于数值模拟仿真的虚拟装配技术进行管路系统布局与结构优化,在此基础上通过控制系统驱动柔性组合夹具进行管路构件自动定位与装配,能有效提升整体管路的设计制造的效率与精度。

由上述研究可知,随着虚拟装配与数字控制技术的不断发展,管路构件的装配工艺已逐渐实现了自动化,装配效率与质量显著提升。然而对于飞机、船舶等大型装备而言,由于其管路系统过于庞大与复杂,在大部分装配与装配精度检测阶段,人工装配作业仍然占据了主要地位。为此,人们在虚拟现实(Virtual Reality, VR)技术的基础上发展了增强现实技术(Augmented Reality, AR),可将虚拟信息叠加到现实场景中,对工人进行装配技能培训、装配过程指导与装配结果检查,从而提升人工装配过程的效率与质量。唐健钧等综述了AR技术在航空装配领域的应用现状并提出了一种飞机装配作业增强现实智能引导系统,初步实现了在液压管路装配过程的实时引导和装配结果的智能检查。张秋月和安鲁陵综述了VR与AR技术在飞机装配过程中的应用,指出将VR与AR相结合的混合现实技术(Mixed Reality, MR)可以对装配所需的大量信息进行统一的管理,拓展了操作人员对于信息获取的渠道和范围,并降低了对操作人员视觉空间能力的要求,可大大减少装配误差的产生并提升装配效率。张天针对大尺寸复杂弯管空间参数的测量精度难以保障、测量效率低的问题,提出一种基于多目视觉的非接触式弯管空间参数测量方法。罗月迎等针对传统船用弯管接触式测量方法工作量大,精度不高,可能使管件表面变形而导致测量失真的问题,首次提出了一种新的基于机器视觉的船用弯管测量方法,设计并构建了一个双目相机的测量系统。谭本能和唐纯纯以航空导管的矢量管形和增量管形规则为基础,分析了导管的几何特征,总结出在普通三坐标测量机上进行导管外形测量的具体方法。

图20 管路构件自动化可重构柔性工装系统[60,63]Fig.20 Mechanical system of pipeline fixture system[60,63]

2.2 装配误差与拧紧力矩

在包含众多的直管和弯管构件的管路系统连接与定位过程中,弯管件的弯曲误差、回弹角以及各零件的定位误差,难以避免会造成装配误差,而由装配误差所引发装配应力会极大的影响管路系统的服役性能。图21为在飞机导管装配过程中装配误差示意图,飞机导管的装配一般采用三步法,第1步,将导管的左端头、右端头分别与飞机上的固定接头对齐、同心;第2步,将导管中间部位固定在卡箍定位点上;第3步,拧紧导管左、右端头的外套螺母。可见在装配过程中可能会出现的误差包括导管端头中心点与固定接头中心点的角度偏差、对接间隙与错位情况,需要控制这3种误差在合理范围内才能使导管实现可靠装配连接。另外,对管接头螺纹端施加的拧紧力矩也是影响导管安装质量的因素之一。适当的拧紧力矩有利于实现导管与管接头的充分接触,保证管路的密封性能;而过大的拧紧力矩容易使管接头超过其承载极限,破坏结构的完整性,造成管路系统发生渗漏。国家军用标准GJB3054—97《飞机液压管路系统设计、安装要求》对导管安装的角度偏差、径向偏差以及长度方向的偏差都给出了具体要求。国家航空行业标准HB 7000—2008《24°无扩口导管安装拧紧控制及试验要求》规定了24°无扩口导管连接件在进行性能试验时和在飞机上安装时控制拧紧程度的要求以及重复装配试验的方法和要求。

图21 飞机导管装配误差示意图[70]Fig.21 Schematic illustration of assembly process of aircraft ducts[70]

装配工艺会直接影响管路构件的服役性能,为此人们多采用数值模拟仿真的方法对装配工艺尤其是拧紧力矩与装配误差对服役性能的影响规律进行研究。於为刚通过数值仿真模拟研究了拧紧力矩与装配误差对航空液压扩口式管路连接件密封性能的影响规律,构建了管道安装应力检测实验台,研究了装配应力对管道固有特性的影响规律。衡波志通过MSC. NASTRAN有限元分析了双卡套式管接头装配时所需预紧力的合理范围。周鑫等采用有限元分析的方法,对球头-锥面连接结构在不同的安装对中精度条件下产生的密封状态进行了接触分析,研究结果表明装配对中偏差对密封性能影响较大,为安全起见,对中偏差要控制在0.2°范围内。陈果等使用ANSYS软件对管道初始安装应力进行了仿真分析,其研究结果表明安装应力会使管道的各阶固有频率发生不同程度的变化。随后陈果等采用锤击法对导管进行了模态试验,验证了安装应力对管道固有频率的影响规律。冉光斌等运用二阶响应面设计理论,在有限元数值模拟正交试验的基础上,对锥头-锥孔密封副结构分别建立了满足密封条件的轴向预紧力和最大等效应力为响应的关于各主要设计参数的二阶响应面模型,并利用遗传算法和多目标优化方法对响应面模型进行了优化求解,得到了密封结构稳健的设计参数组合。

由上述研究现状可以看出目前关于安装扭矩与装配误差对管路服役性能的影响规律已较为清晰,但对整体管路系统的数字化自动定位装配与精度检测的研究尚处于初步探索阶段,通过VR/AR技术对管路构件的装配过程进行指导与精度检测,是克服传统人工手动装配的缺陷,提升管路构件装配效率与精度的关键。

3 管连接构件服役性能研究进展

3.1 连接强度

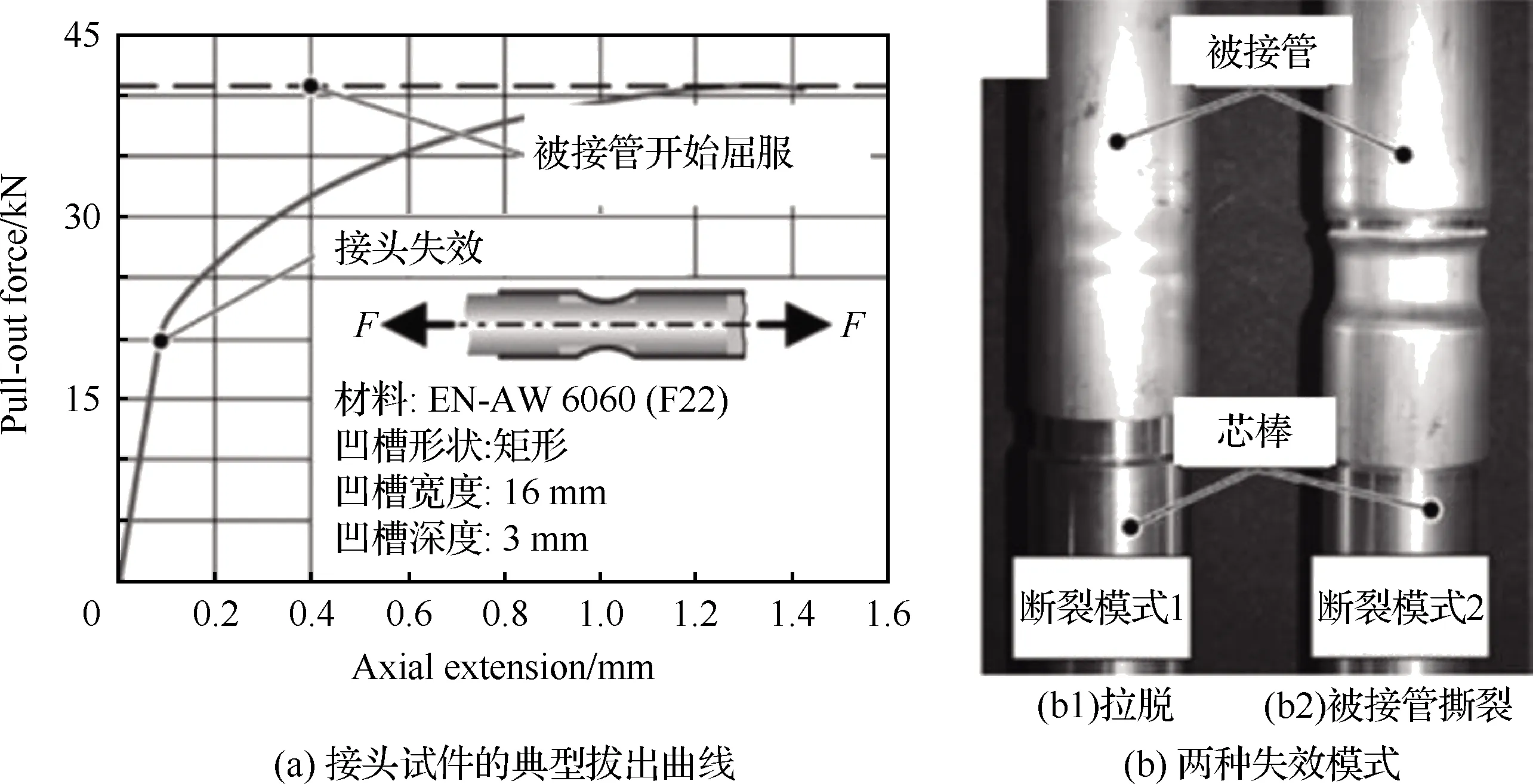

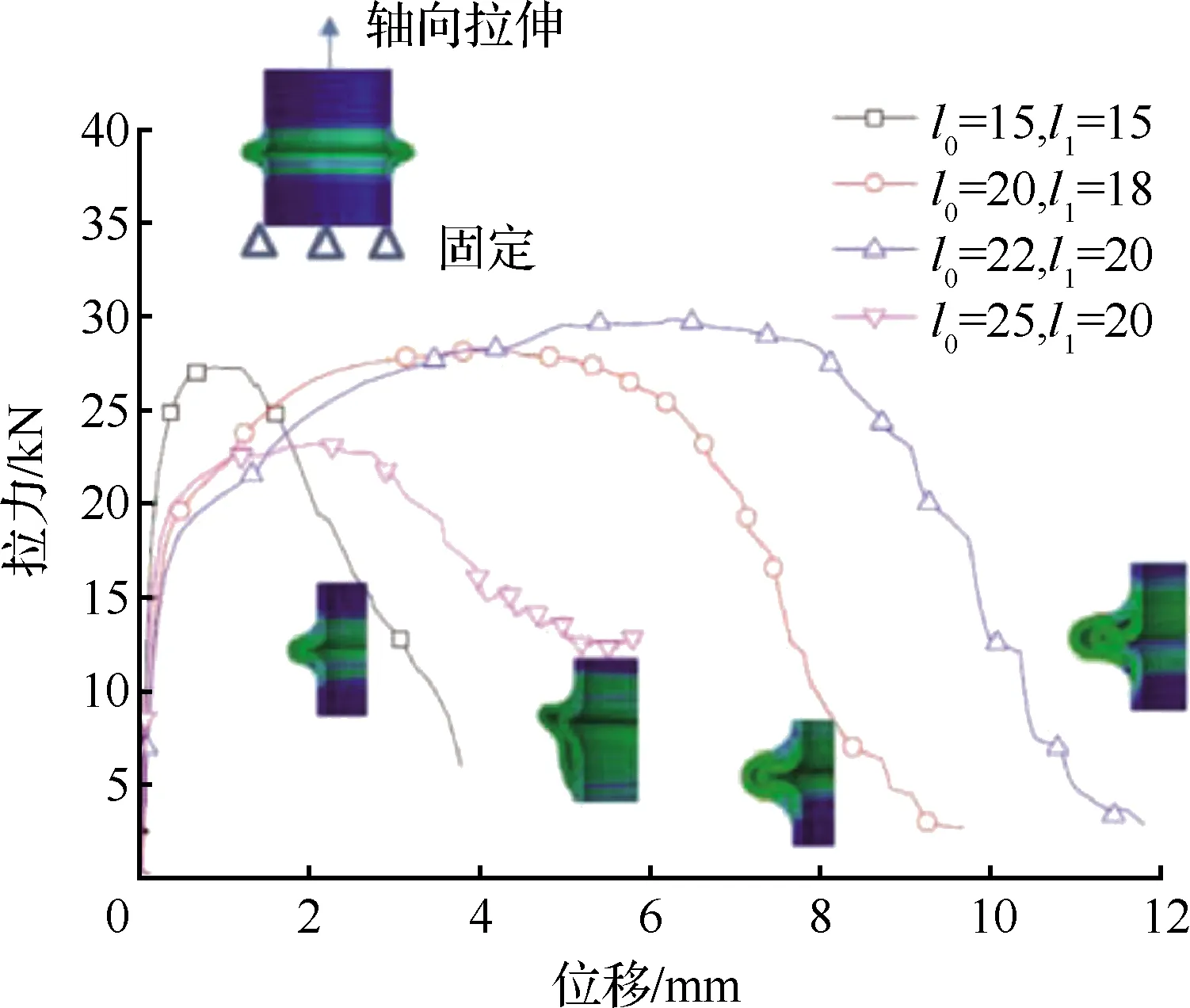

连接强度是评价各种接头连接质量最基本的性能之一,一般采用拉脱试验对其进行测量。Weddeling等将连接的失效准则定义为管与芯棒之间第一次相对运动时所施加的拉伸载荷,可以通过载荷-拉伸曲线斜率的变化表示,如图22(a)所示,当曲线斜率发生变化时即表明连接失效,将电磁成形连接的拉伸失效模式分为拉脱与被接管撕裂两种模式如图22(b)所示。Yu等采用ABAQUS/standard对不同结构的塑性失稳连接进行了拉脱模拟,结果如图23所示,表明不同的塑性失稳连接结构对连接强度有显著影响。Gies等针对液压连接,采用拉脱试验的方法研究了不同凹槽结构对连接强度的影响规律。刘欣针对记忆合金收缩式无扩口连接,采用数值模拟的方法,研究了记忆合金管接头的结构对拉脱力的影响规律,并通过拉脱试验对模拟结果进行了验证。

由上述分析可见由于测量方便,连接强度一般被作为优化连接工艺与结构以及校核数值仿真模型的指标。影响连接强度的因素包括接头与被接管之间的力干涉、形干涉(管壁嵌入凹槽的高度或内脊嵌入管壁的深度)以及接触表面的面积与摩擦系数。提升接头与被接管之间力干涉与形干涉的程度,增加接触表面的面积与摩擦系数能有效提升连接强度。

图22 典型拉脱载荷-位移曲线与失效样件[11]Fig.22 Typical load-displacement curves and failure samples of electromagnetic forming connection tubes[11]

图23 局部塑性失稳连接有限元模拟拉脱过程 载荷-位移曲线[58]Fig.23 Simulated force-displacement curves of joints subjected to uniaxial tension[58]

3.2 密封性能

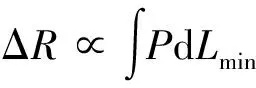

对于各种用于介质传输的管路系统而言,密封性能是其最为关键的性能之一。目前,航空管路系统中90%的“跑、冒、滴、漏”问题都与管接头的密封特性相关。基于塑性变形管路连接技术中所涉及到的密封属于静密封中的接触型密封,不需要其他密封垫或者密封圈,而是通过金属与金属之间的过盈配合形成可靠密封。在密封面完全光滑的理想条件下,当密封面上的接触压力大于内部流体压力时,管路接头密封可靠。但在实际中,由于加工和运输的缘故,密封面不可避免地会出现一定的缺陷,这就使得密封面接触配合后仍存在微小的泄漏间隙。根据流体力学,管路内部流体通过泄漏间隙时产生的局部阻力取决于间隙的横截面积和泄漏路径的长度,可表示为

Δ∝

(1)

式中:为间隙的横截面积;为泄漏路径的最小长度。当接触面上的接触压力越大时,泄漏间隙的横截面积就越小。若接触压力与泄漏间隙的横截面积成正比例关系,则

Δ∝

(2)

式中:为密封面接触压力。所以,当气体或液体通过间隙时,产生的阻力为

(3)

由密封泄漏的原理可知,在设计管路接头时,为了使金属和金属密封结构具有良好的密封性能,应保证密封面接触压力尽可能大,以减小泄漏路径的面积,并提高密封面接触面积,以增加泄漏路径的长度,接触压力与接触面积也可以作为衡量密封性能好坏的指标。

刘言等将工程机械液压系统管接头常用密封形式分为平面密封和锥面密封2类,其中平面密封分为E型柱端式密封、A型柱端式密封、铰接螺栓式密封和法兰式密封;锥面密封分为扩口式密封、30°锥式密封、24°锥式密封(即复合密封)和卡套式密封。此外还有24°锥面-球头密封以及最近发展起来的梁式密封等。在航空领域应用最多的密封形式为锥面密封与锥面-球头密封,由于航空领域对于密封性能的要求最为苛刻,针对这两种密封形式的研究较为广泛。闵冬翌、李晓东、李玉婷和张志广均采用数值模拟与实验验证的方法研究了管接头主要结构参数、装配参数以及密封面表面质量对管接头密封性能的影响规律;闫洋洋基于管接头多尺度模型研究了管接头装配方法以及高压脉动对接头密封特性影响规律;何勃提出了一种新的敏感性分析方法,对管路接头密封性影响因素进行了重要度排序,并进行了管路接头密封失效概率计算研究。可见管接头的结构参数、环境因素与装配误差均会显著影响管路构件连接密封性能,采用数值模拟的方法,能对密封结构的应力应变分布状态进行定量分析,基于虚拟实验,采用稳健性优化方法能有效提升管连接件密封性能。

为了提升管接头的耐力冲击与温度冲击的性能,人们提出了梁式密封管接头,其标准与规范于20世纪90年代所提出,能满足56 MPa高压管路构件的密封需求。梁式密封管接头的密封结构主要包括阴接头、阳接头以及螺母,如图24所示。其主要工作原理在于通过拧紧螺母使得阴接头与阳接头发生接触,并在阴接头的外边缘与内边缘分别形成两次密封,由于阴接头肩部类似于弹性悬臂梁,故这种密封形式具有自紧的特性,且能有效提升抗冲击与抗振动的能力。陈芝来采用有限元分析的方法研究了拧紧力矩对于梁氏密封的密封范围的影响,研究结果表明二次密封大幅提升了管连接件的密封性能和误差补偿能力,且梁式管路构件密封结构的力矩范围非常精确,便于装配时进行控制。Jeon和Kim通过改变梁式密封管接头的密封倾斜角和密封厚度,进行了数值仿真分析,研究了几何形状的变化对密封性能的影响,并给出密封倾斜角和密封厚度的合理设计。目前,由于梁式密封技术仍处于探索阶段,中国尚无梁式密封技术的相关标准。

图24 梁式密封结构示意图[82]Fig.24 Beam sealing joints[82]

3.3 抗疲劳性能

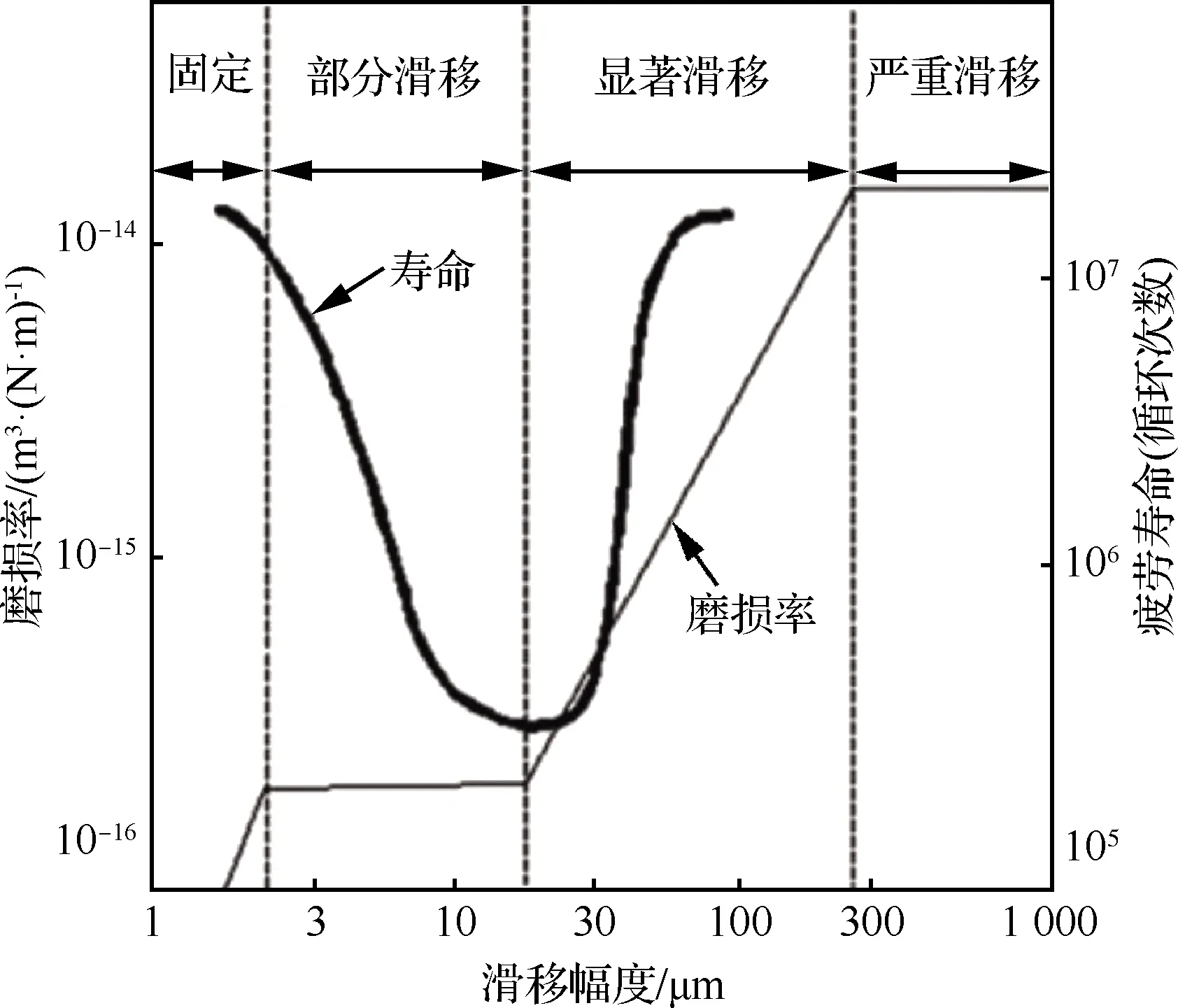

管路构件在服役过程中可能会经历高低温的变化与冲击,或在腐蚀介质中工作,且难以避免会承受循环变化的载荷,这些不同的环境因素可使管路构件产生不同的疲劳破坏。最常见的疲劳有接触疲劳、高温疲劳、热疲劳、腐蚀疲劳以及微动磨损疲劳和声疲劳等。以航空液压管路为例,其在服役过程中会在外界或内部周期性(或随机性)机械载荷下产生受迫震动,还会由于流体和管壁的耦合作用产生自激震动,同时也会经历高低温冲击以及腐蚀介质的影响,服役条件十分苛刻。疲劳损伤是导致当今工程结构失效的最常见原因之一,因此在管路构件连接技术的发展过程中疲劳分析是重要的课题之一。由管路构件塑性连接的成形原理可以看出,管路构件塑性连接件属于干涉装配组件,当其承受疲劳载荷时,管套与被接管之间的接触区域在复杂的多轴应力作用下可能会出现部分滑移或分离,所产生的微动损伤(Fretting Damage)会显著影响连接组件的疲劳寿命。Vingsbo和Soderberg认为微动损伤是微动疲劳(Fretting-fatigue)与微动磨损(Fretting-wear)2种现象之间的竞争,如图25所示,可以看出只有当滑移振幅小于某一临界值时才能同时获得最长的疲劳寿命与最小的磨损量。影响微动损伤的因素主要包括接触强度、滑移振幅与摩擦系数。然而目前针对干涉装配组件疲劳性能的研究多集中于对轴类配合零件(轴与轮毂/齿轮)的研究,管路连接构件由于管子的空心结构且同时伴随着工作内压的影响,并不能完全等同于轴类配合零件,目前尚缺乏针对管路连接组件疲劳损伤机制研究。

关于材料的疲劳强度的研究方法可以追溯到19世纪初,1847年,德国人沃勒用旋转疲劳试验机首先对疲劳现象进行了系统研究,提出了-疲劳寿命曲线以及疲劳极限的概念,奠定了疲劳破坏的经典强度理论基础。传统的“安全寿命设计”以裂纹萌生作为寿命的终结,未统计裂纹扩展寿命;断裂力学的进展丰富了传统疲劳理论的内容,促进了疲劳理论的发展。-试验方法被研究人员广泛应用于-试验和疲劳寿命预测。管路构件的抗疲劳性能一般通过旋转弯曲疲劳试验进行测试。对于航空液压管路,其测试规范需满足HB 6442-90标准,测试装置如图26所示。陈蓄和柳进针对弯曲疲劳测试的悬臂梁试验件长度、简支梁试验件长度、静应变测量和静应力换算以及应变片大小和位置的影响进行了理论分析,为弯曲疲劳测试方法提供了理论依据。舒送基于航空有关标准,在参考国内外其他种类旋转弯曲疲劳试验机的基础上,设计了一套包含同步带传动机构、主轴机构、挠度调节机构、尾座管端固定机构及计数机构在内的旋转弯曲疲劳试验机,该设备能同时对带内压的六根航空无扩口连接导管组件进行不同挠度值的旋转弯曲疲劳试验,相比同类试验机大大增大了试验效率,为国内同类产品的设计起到了引领作用。程小勇对飞机导管材料进行了疲劳试验,绘制出了-曲线,得到了材料的疲劳极限,并对导管的装配应力进行了仿真分析,计算出了装配应力引起的导管模态频率的变化,研究结果表明装配应力会影响管路的抗疲劳性能。

图25 滑移振幅对磨损率与疲劳寿命影响规律[92]Fig.25 Effect of slip amplitude on fretting fatigue life and wear rate[92]

图26 旋转弯曲疲劳测试结构示意图[101]Fig.26 Schematic diagram of fatigue test structure of rotating bending[101]

对于管路疲劳寿命预测方面,FE-SAFE、MSC.FATIGUE、NSOFT等疲劳分析软件已经成为疲劳问题预测与控制的重要手段。刘明星等应用有限元分析软件ABAQUS建立了轴的有限元模型,得到了轴在载荷作用下的应力分布,随后使用疲劳分析软件FE-SAFE读取应力结果,分析得到了其整体寿命分布云图及危险区域分布状态。张淼等以热力学为基础,引入损伤驱动力构建分式形式的损伤演化方程,利用级数解法对扩口管路构件连接件进行了寿命预估,提供了一种用损伤力学方法来描述构件疲劳寿命的可行方法。在上述基础上,张淼等又利用APDL语言编程对ANSYS软件进行了开发,利用有限元模拟的方法预估了TC6钛合金标准件疲劳裂纹萌生寿命,结果与试验数据相吻合。徐明波等结合ABAQUS和FE-SAFE软件对不同数值计算方法的适用性及准确性进行了比较,提出了喷丸强化40CrNi2Si2MoVA钢的抗疲劳寿命预测经验公式。上述研究多是针对单一零件疲劳寿命预测的研究,尚缺乏针对管路连接构件这种多零件组合且需考虑工作内压影响的特殊组件疲劳寿命精确预测的研究。

4 面临的挑战

随着航空、航天、汽车及能源等领域高端装备的不断发展,迫切要求管路构件成形制造朝着高性能、轻量化、高可靠、高效率以及绿色化的方向发展。而管路构件塑性变形连接技术正是一种精确、高效、高可靠以及环境友好的连接方式,发展先进的管路构件塑性变形连接技术是实现高端装备升级换代的必须。

由于航空领域的管路构件其服役环境十分苛刻,且对于连接强度、密封性、抗疲劳性等性能指标均有严格要求,故航空管路构件的成形制造技术代表了管路构件成形领域的最高水平。随着先进飞行器对耐高压轻量化高可靠性要求的不断提升,采用轻质高强的钛合金管替代钢管成为必须,然而钛合金作为一种难变形材料,其高可靠性连接变得更加困难,因此亟待发展先进的航空管路构件连接技术。然而,目前针对航空领域管路构件连接需求发展起来的记忆合金收缩式无扩口连接、轴向挤压式连接、内径滚压式连接等先进连接技术尚不成熟。尚需解决的问题主要包括:

1) 管路构件塑性变形连接材料-结构-工艺-服役性能一体化设计制造

充分获得各不同连接组件材料性能、结构与成形工艺对于连接强度、密封性与抗疲劳性等服役性能指标影响规律与机制,以此为前提对管连接组件材料微观组织、结构与成形工艺进行优化设计,形成系统的工艺规范,完成管路构件塑性变形连接材料-结构-工艺-服役性能一体化设计制造是实现耐高压超常服役条件下高可靠性连接所面临的重要挑战。

2) 管路构件连接装配精度控制

管路构件在进行连接装配组成管路系统的过程中所产生的装配误差对于整个管路系统的服役稳定性与寿命有重要影响。如何将VR/AR等先进技术有效应用于管路构件的装配工艺,是提升管路构件装配精度与效率所面临的重要挑战。

3) 管路构件连接工艺与服役过程数值仿真技术

采用精确高效的数值模拟仿真技术对连接工艺过程进行系统的分析优化以及对服役过程进行分析预测,需要准确把握管路构件连接的塑性变形与服役失效过程的规律与机理,因此提高管路构件连接工艺与服役过程的数值仿真技术是实现管路系统生产制造过程数字化与智能化所面临的挑战。

5 结 论

根据管路构件塑性变形连接工艺过程施加载荷方式将管路塑性连接工艺分为电磁成形连接、液压胀形连接与机械成形连接,在此基础上综述了各塑性连接工艺的研究进展,对比了各连接工艺的成形特点与连接性能,进一步综述了管接头装配连接工艺与服役性能的研究进展,探讨了管路构件塑性连接的发展方向与面临的挑战。主要结论如下:

1) 基于塑性变形的先进管路构件连接技术具有精确、高效、高可靠以及绿色环保等优势,对于航空、航天、汽车、能源等领域高端装备的发展具有重要意义。

2) 满足航空领域应用需求的耐高压超常服役条件的管路构件塑性连接成形技术包括记忆合金收缩式无扩口连接、内径滚压式连接和轴向挤压式连接等目前发展尚不成熟,还需进一步研究。

3) 基于VR/AR技术的管路系统数字化自动定位装配与精度检测可有效提升管路构件装配效率与精度,但相关研究目前尚处于起步阶段,还需进一步研究。

4) 目前在管路构件连接服役性能研究方面主要存在以下问题:关于耐高压高可靠的先进管接头密封技术如梁式密封技术的研究尚不成熟;尚缺乏针对管路连接组件疲劳损伤机制与疲劳寿命预测的研究。

5) 实现管路构件塑性变形连接材料-结构-工艺-服役一体化设计制造与整体管路构件装配过程的精确控制是管路构件塑性变形连接技术的发展方向与面临的重要挑战。