医用不锈钢抛光技术研究报告

2022-06-07胡刚岭槐磊

胡刚岭 槐磊

苏州微创骨科医疗工具有限公司 江苏 苏州 215000

1 目的

医疗器械是指直接或者间接用于人体的仪器、设备、器具、体外诊断试剂及校准物、材料以及其他类似或者相关的物品,所以对产品生物相容性、耐腐蚀性、表面清洁性有更高的要求。其中提高产品表面的粗糙度是提高以上3种性能的一种有效手段,也是医疗器械比较常用的方式。此技术报告就是对现有的提高产品表面粗糙度的技术手段进行调研、分析,引入新的技术方案,解决医疗器械行业的痛点问题。

2 行业痛点分析

一类器械的制作主要使用的材料有不锈钢、铝合金、钛合金等金属和PPSU、PEI、POM、PEEK等高分子材料。其中不锈钢占比80%以上。一类器械产品种类多,结构复杂。存在大量的盲孔、深孔、锐边等特征,受集肤效应的影响,在这些特征的区域,电流不容易被分配到,且溶液交换效率较差。如果要达到理想的抛光效果,产品制程中要加入更多的工序来满足传统的机械抛光或者电化学抛光的预处理要求,效率低、成本高。

现在员工、监管部门对职业健康安全要求越来越严,环境保护部门对生产过程的环境友好性也要求越来越高。高粉尘的机械抛光作业,化学污染性较大的化学抛光、电化学抛光作业受到越来越多的使用限制。亟待开发或者引入环保型的抛光方式进入医疗器械行业。

3 现有的技术方案

3.1 机械抛光

3.1.1 磨光。磨光是用磨光轮或磨光带对不锈钢表面进行磨削加工。磨光后,表面粗糙度一般可达到Ra>0.4μm。磨料一般有如下三种:人造金刚砂(SiC,紫黑闪光晶粒);人造刚玉(Al2O3,白至灰暗色晶粒);天然金刚砂(Al2O3·Fe2O3,发红至黑色砂粒)

磨光轮一般是由棉布、人造棉、毛毡、呢绒或皮革叠合起来经缝合或压粘制后制成。磨光轮线速度一般在13-30m/s。

图1 抛光机

磨光带也称为砂带,主要由足够长的衬里、黏结剂和磨料组成,用树脂做黏结剂的砂带可用于湿磨。

图2 砂带机

磨光一般适用于外表面,且产品对尺寸要求不高时候使用,医疗器械有很多小的产品,不适合磨光夹持;对于产品有复杂特征的,磨光会破坏产品邻近特征,此方法也不适合。

3.1.2 抛光。抛光主要是减少表面粗糙度,使粗糙度降到0.4μm 以下,为后续的化学抛光和电化学抛光做准备,抛光轮主要由软质棉布层叠而成,不需缝制,在高速旋转下,涂上抛光膏,即可使用。抛光轮线速度一般在30~35m/s。

抛光膏可分为白、黄、绿、红等:

白色主要成分是氧化铝。适用于任何材质的精细抛光;

黄色主要成分是长石。适用于金属或非金属的粗抛。

绿色主要成分是氧化铬和氧化铝。适用于任何工件的镜面抛光;

红色主要成分是棕刚玉微粉或氧化铝粉。适用于任何金属或非金属件的中磨等。

抛光过程为了提高效果,一般会配合使用抛光膏,抛光过后,抛光膏会受挤压力的影响,黏附在产品表面。从视觉效果来看,产品表面是光亮的,但是在随后的使用、消毒过程中受化学试剂、高温的影响,产品表面会泛黄或者生锈,对生物相容性是一个挑战,也影响器械的再次使用,特别是对二类和三类植入物,此类抛光不可与作为产品的最终表面处理手段。

3.2 化学抛光

化学抛光是靠化学试剂的化学侵蚀作用,对样品表面凹凸不平区域的选择性溶解,消除磨痕、侵蚀整平的一种方法。

图3 化学抛光产品示意图

化学抛光加工设备投资少、复杂件能抛、速度快、效率高、防腐性好,但是化学抛光后产品表面光亮度差,加工过程中有气体溢出,须要通风设备,需要加温,环境友好性差。合适加工小批量复杂件及小零件光亮度请求不高的产品。此方法不适合医疗器械行业对光亮性的要求, 一般很少使用。

3.3 电化学抛光

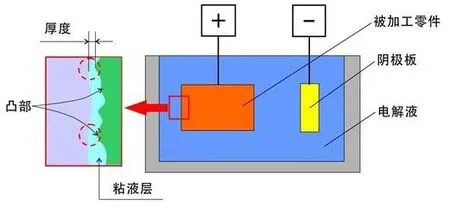

电化学抛光是医疗器械行业使用最广泛的一种处理光亮表面的加工方式。电解抛光是以被抛工件为阳极,不溶性金属为阴极,两极同时浸入到电解槽中,通电而产生有选择性的阳极溶解,从而达到工件表面光亮度增大的效果。

图4 电化学抛光原理图

医疗器械产品一般使用车、铣、放电等多种加工方式进行成形加工,加工完成后产品表面往往会有接刀、走刀痕迹等目视特征,如果直接电化学抛光,这些特征在抛光后仍然存在,目视效果不理想。抛光不能提高工件的尺寸精度或几何形状精度,而是以得到光滑表面或镜面光泽为目的,电化学抛光不能消除原表面的“粗波纹”,对工件表面的基体粗糙度有要求,一般应为Ra1.6以下。

马氏体不锈钢由于含碳量较高,其强度、硬度大,很多医疗用剪刀、钳类的器械都使用马氏体不锈钢,剪刀、钳类器械表面一般是要求光亮。马氏体不锈钢中各元素质量分数分别为w (Cr) = 12%~18%,w (Co) = 0.1%~0.4% ,除个马氏体不锈钢在室温下一般会含有部分为完全转变的奥氏体存在,在抛光的过程中个别钢号含有少量Ni外,大多数钢号只含有Cr,所以其耐蚀性能较差,属难抛光合金[1-2]。为了达到图5的表面效果,需要配制马氏体不锈钢抛光专用溶液,一般含有铬酐。铬酐属于剧毒化学品,对操作者人身安全以及医疗器械的生物相容性都有较大影响。

图5 医疗器械产品光亮面要求示意图

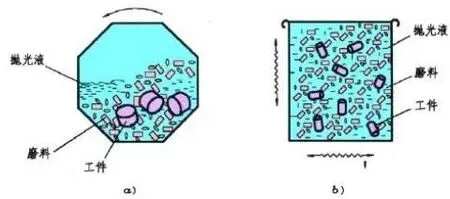

3.4 研磨抛光

将工件、磨料和抛光液装入滚简或振动箱内,滚简缓慢滚动或振动箱振动,使工件与工件,工件与磨料相互摩擦,加上抛光液的化学作用,除去工件表面的油污、锈层,磨去凸峰,从而获得光滑的表面。用于细小而量大零件的抛光,后者比前者生产率高,抛光效果更好。抛光达到的表面光洁度要比研磨更高。

图6 研磨过程示意图

根据使用设备不同,可分为离心式研磨、震动式研磨、拖拽式研磨等;按照是否加研磨液可分为干式、湿式和半干研磨3类。目前股骨髁假体的镜面抛光使用的就是拖拽式研磨,使用的研磨料为核桃壳。研磨有解决医疗器械光亮件加工的应用潜力,但是目前生产效率还有待提高。目前效率较高的有磁力研磨,但是磁力研磨后,产品表面会有磁屑残留,之前我们做过钛合金的磁力研磨测试,把磁力研磨后的产品在生理盐水浸泡24小时,生理盐水中会有黑色东西脱落。

如果研磨能在生产效率和残留两方面有突破,相信研磨会成为一种不错的抛光方式。

4 新技术方案

医疗器械行业使用最多的是机械抛光、电化学、研磨等方式,其实在其他行业还有其他更高效的表面光亮处理方式。

4.1 等离子抛光

等离子也称为物质的第四态,是一种电磁气态放电现象,使气态离子部分电离,这种被电离的气体包括原子、分子、原子团、离子和电子。等离子就是在电负荷压力下抛光溶剂与加工产品之间所产生的一层气体也就是臭氧,而这种气体的离子达到一定数量时就形成等离子形态,在正离子的影响下使金属的表面产生离子置换,而产品的光洁度就脱颖而出,从而达到抛光的效果。

图7 等离子抛光原理

等离子抛光过程不是化学反应的过程,是一种物理过程。简单的理解就是,把等离子看成是一个个微小的打磨机,在不断地对产品表面进行打磨。因为加工过程为物理反应,所以对产品表面的清洁度、粗糙度要求不高,不需要做复杂的预处理。目前改抛光工艺在3C、装饰品行业应用较多,医疗行业很多从业者还不知道有此工艺,目前微创医疗已经在骨科工具的抛光加工方面引入了此工艺。

4.2 流体抛光

流体抛光是依靠高速流动的液体及其携带的磨粒冲刷工件表面达到抛光的目的。介质主要采用在较低压力下流过性好的特殊化合物并掺上磨料制成,磨料可采用碳化硅粉末。

虽然目前市面上有很多抛光设备都叫流体抛光机,但真正的流体抛光机只有磨粒流和磁流变两种,而目前国内磁流变技术还并不是很成熟[3]。

根据磨料以及功能的不同,磨粒流这种流体抛光机可以大体分为3类,即标准磨粒流(半固态磨料)、高速磨粒流(液体磨料)、微孔抛光机(特殊流体磨料)。

图8 流体抛光示意图

针对长径比较大的细孔、直径较小的通孔,如果要对表面进行光亮加工,目前只能使用流体。

5 效果对比

表1 各类抛光效果对比