CRTSⅢ型板式无砟轨道底座横向裂缝成因及影响规律研究

2022-06-07李艳

李 艳

(中铁第四勘察设计院集团有限公司,武汉 430063)

引言

CRTSⅢ型板式无砟轨道结构是我国通过原始创新、集成创新和引进消化吸收再创新,并结合现有无砟轨道技术,提出的具有完全自主知识产权的无砟轨道体系[1]。CRTSⅢ型板式无砟轨道由钢轨、扣件、轨道板、自密实混凝土层、隔离层、底座板等部分组成,具有高平顺性、高稳定性、少维修性等优点[2-3],但根据高速铁路个别地段无砟轨道现场调研结果来看,仍存在一些影响运营安全性和结构耐久性问题[4]。其中,底座板凹槽四角裂纹是无砟轨道施工和运营阶段最为普遍、最易发生的质量问题之一[5-6],如图1所示。

图1 无砟轨道底座凹槽四角裂纹病害

CRTSⅢ型板式无砟轨道底座板上限位凹槽对于轨道结构稳定性和几何形位保持具有重要意义[7],凹槽周围四角出现的裂缝有可能发展成为贯通裂缝,影响轨道结构力学性能,同时,若积水进入无砟轨道底座内部,会加速钢筋锈蚀从而影响底座板结构耐久性[7-8]。

目前,国内已有部分学者针对CRTSⅢ板底座限位凹槽进行了相关研究,王璞[7]针对路基地段CRTSⅢ型板式无砟轨道底座板限位凹槽设置方式进行了研究;马永磊[4],郑家辉[9]采用数值分析方法,针对路基段CRTSⅢ型无砟轨道底座板裂纹萌生与扩展进行研究;吴立娜[5]总结了CRTSⅢ型板式无砟轨道施工技术,分析施工过程中底座凹槽容易出现的质量问题及其产生原因;李浩宇[6]分析了CRTSⅢ型板式无砟轨道底座凹槽四角裂缝成因;于冬[10]对CRTSⅢ型轨道底座板混凝土施工裂缝进行了分析;陈国发[11],姜浩等[12]则从施工工艺、养护措施角度对板式无砟轨道底座防裂技术进行研究。

综上可知,针对底座板凹槽裂纹的研究大多局限在施工措施方面,研究对象也多针对路基地段的CRTSⅢ型无砟轨道底座凹槽。目前,我国超3万km的高速铁路中桥梁里程占比较大[13-16],底座裂缝的产生也会对轨道结构产生较为不利影响。鉴于此,以跨度32 m简支梁地段CRTSⅢ型板式无砟轨道作为研究对象,建立精细化有限元分析模型,并对比桥梁地段双块式无砟轨道底座板结构特点,研究底座板凹槽四角裂纹产生机理、影响规律及优化措施。

1 底座板凹槽四角裂缝成因分析

底座板混凝土结构裂缝产生的原因,一方面来源于无砟轨道施工阶段,底座板主要受浇筑时外界环境温度、水化热放热及混凝土收缩共同作用导致,底座板凹槽四周出现裂缝;另一方面在运营阶段,受外界环境的温度变化、列车荷载长期作用以及桥梁自身结构出现的沉降导致上部结构开裂。根据现场调研经验,由于底座凹槽四角开裂大多在自密实混凝土浇筑之前出现,故不考虑列车荷载、桥梁变形等外界因素对于底座板凹槽四角裂缝的影响,主要考虑外荷载影响因素为整体升降温、温度梯度以及混凝土收缩,因此,底座板凹槽四角裂缝成因主要有以下3点。

(1)整体温度变化。对于桥上无砟轨道结构来说,轨道结构的整体温度变化主要由年温度变化引起,主要原因为一年四季的大跨度温度变化,使混凝土结构产生整体升降温并沿结构厚度方向温度分布均匀,导致底座板在热胀冷缩过程中其内部产生应力。

(2)温度梯度。对于桥上无砟轨道结构,轨道结构的温度梯度变化由日温度变化引起,主要原因为轨道结构作为上部结构直接暴露在环境中,上表面受日照影响温度上升较快,下表面不直接接收阳光且混凝土的导热性又较低,会在底座板上下表面产生温差,导致底座板出现上拱现象,同样当夜晚突然降温则会出现下表面温度高于上表面,发生四角翘曲现象[17-19]。

(3)混凝土收缩及施工养护。主要原因为无砟轨道底座混凝土浇筑过程中,现场设备、施工工艺不当,导致混凝土浇筑、振捣过程中密实度不足,混凝土失水过快从而产生体积收缩的现象,而当混凝土收缩应变受到约束则会导致混凝土开裂。同时,在施工过程中由于混凝土配合比不合理,底座与自密实混凝土施工间隔不足等原因也会导致底座板产生横向贯通裂纹。

2 底座板凹槽有限元分析模型

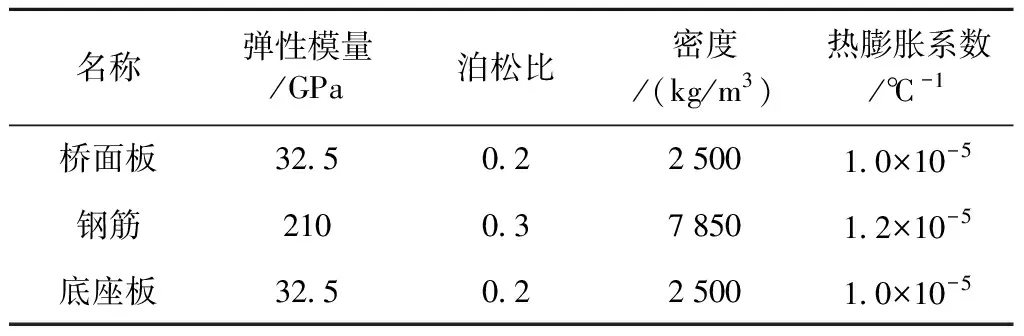

2.1 计算参数

根据工程实际选取模型几何尺寸,底座板尺寸为5 650 mm×2 920 mm×200 mm底座(内设2个横向宽700 mm、纵向长1 000 mm限位凹槽),桥梁结构简化为一定厚度的桥面板模拟,梁内预埋及底座内连接钢筋选用HRB400钢筋,具体结构材料参数见表1。

表1 计算模型材料参数

2.2 有限元模型

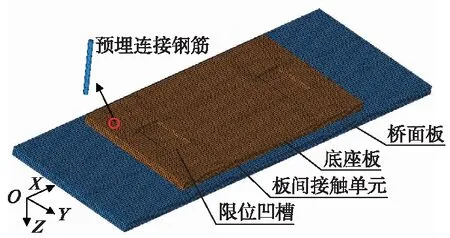

基于ANSYS通用有限元软件,建立桥上CRTSⅢ型板式无砟轨道结构底座板精细化静力分析模型。底座板、桥面板等均按结构尺寸采用实体单元solid185单元模拟,底座板与桥面板间预埋钢筋采用梁单元MPC184刚性梁单元简化模拟,底座板与桥面板采用接触单元conta173模拟,法向考虑设计接触刚度,切向考虑摩擦系数0.7进行模拟,桥面板底部采用固定约束。有限元分析模型如图2所示,具体单元参数见表2。

图2 CRTSⅢ型板式无砟轨道底座板有限元模型

表2 底座板各构件单元类型及参数

2.3 计算模型验证

为验证建立的底座板三维精细化静力分析模型及模型所取参数的可靠性,施加与文献[6]相同的荷载工况,在负温度梯度25 ℃/m荷载作用下,底座板最大拉应力为2.20 MPa[6],本文模型计算所得轨道板最大纵向拉应力为2.29 MPa,应力相差4.2%,两者计算结果相差很小。由此可见,本文所建模型及模型所取参数正确可靠,可用于后续研究。

3 底座板凹槽四角裂纹影响规律研究

3.1 温度荷载影响

桥上无砟轨道底座板为现浇混凝土结构,由第一节分析可知,底座板凹槽裂纹受温度荷载影响较为明显。本节基于建立的有限元模型施加温度荷载,研究温度荷载下底座板四角裂纹成因及影响规律。

3.1.1 温度荷载取值

参考TB 10082—2017《铁路轨道设计规范》[20],最大负温度梯度取45 ℃/m,最大正温度梯度取90 ℃/m。最大整体降温取15 ℃,涵盖规范规定的混凝土收缩按整体降温10 ℃考虑,最大整体升温幅度取15 ℃。

3.1.2 不同温度荷载作用下底座凹槽受力分析

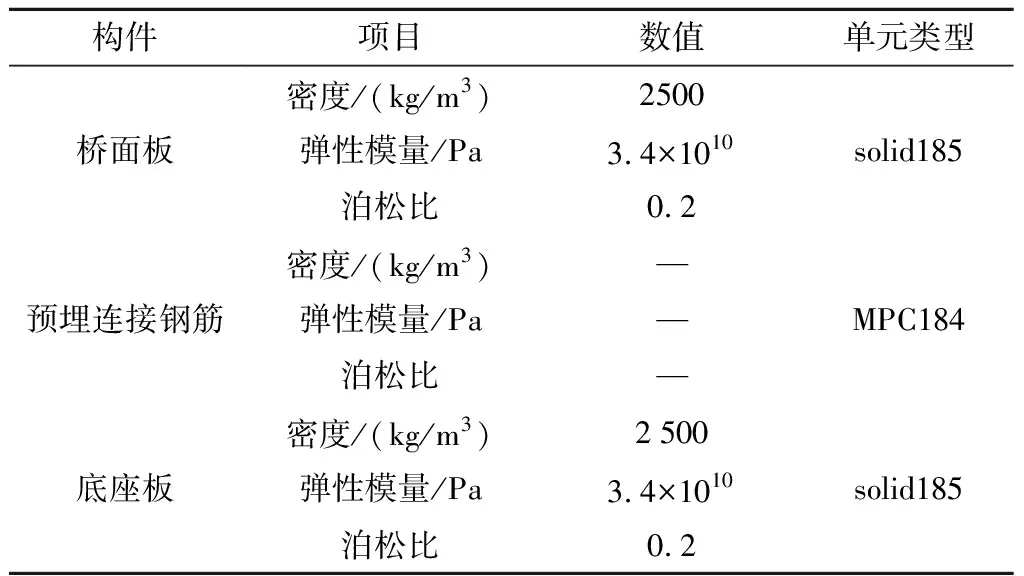

不同温度荷载作用下底座板主应力云图如图3所示。

图3 温度荷载作用下底座板应力云图

由图3可知,整体升降温荷载作用下,凹槽位置应力与底座板其他位置应力差别不大。在正温度梯度90 ℃/m荷载作用下,底座板凹槽四角处产生压应力,提取应力最大值为1.7 MPa,可见正温度梯度对施工阶段底座板四角裂纹产生的影响很小,可忽略不计。在负温度梯度45 ℃/m荷载作用下,对应凹槽处的最大拉应力为3.42 MPa,超过混凝土抗拉强度2.39 MPa,混凝土已开裂。同时,主应力最大值集中在凹槽四角附近,证明凹槽四角的确为混凝土开裂薄弱部位。

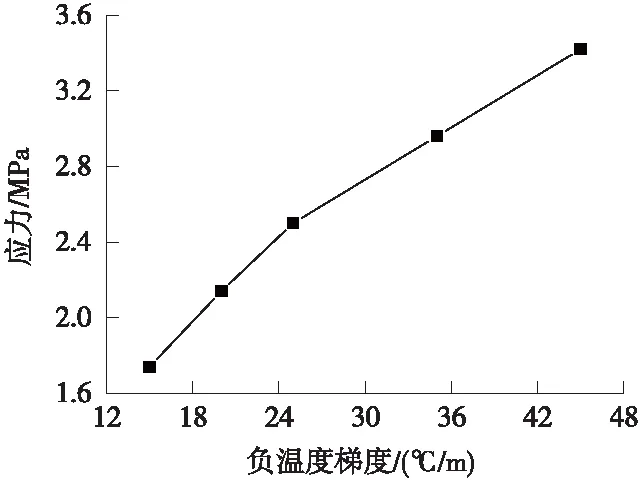

为具体分析负温度梯度荷载下凹槽四角裂缝变化规律,进一步对底座板有限元模型分别施加负温度梯度荷载15,20,25,35,45 ℃/m,得到不同负温度梯度荷载下凹槽四角应力峰值变化曲线,如图4所示。

图4 凹槽四角应力峰值变化曲线

随着负温度梯度增加,凹槽四角最大应力值随之增加,且最大值均发生在靠近凹槽四角处,底座凹槽四角处均发生应力集中现象。由图4可知,当负温度梯度达到25 ℃/m时,应力最大值为2.5 MPa,超过混凝土抗拉强度2.39 MPa,此时混凝土开裂。

3.2 凹槽结构尺寸及连接钢筋布置影响

现场调研发现,桥上双块式无砟轨道底座凹槽出现四角裂缝相对较少。结合该现象,对比32 m简支梁上双块式无砟轨道与CRTSⅢ型无砟轨道预埋钢筋布置方式,如图5所示,其中,双块式无砟轨道结构底座板尺寸为6 440 mm×2 800 mm×210 mm(底座内设2个横向宽1 022 mm、纵向长700 mm限位凹槽,桥面预埋钢筋数量22根)。桥上双块式底座板与CRTSⅢ型底座板结构非常相似,区别在于双块式板长较长,整体尺寸大,且两者凹槽尺寸及预埋连接钢筋布置数量存在差别。

图5 不同底座板布置方式(单位:mm)

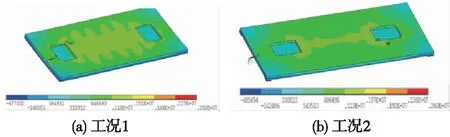

采用与2.2节相同的单元类型、材料参数和边界条件建立双块式底座板有限元模型,施加45 ℃/m负温度梯度荷载,得到底座板应力分布云图如图6所示。

图6 双块式底座板应力云图(单位:Pa)

由图6可知,由于双块式无砟轨道底座板结构和CRTSⅢ型板相差不大,在45 ℃/m负温度梯度荷载下,其应力最大值仍出现在凹槽四角处,为3.41 MPa。但考虑到双块式底座板有限元模型尺寸更大,但温度荷载下凹槽四角应力最大值略小于CRTSⅢ型板,结合现场桥上双块式无砟轨道底座凹槽出现四角裂缝较少的现象,分析不同底座板凹槽尺寸和连接钢筋布置数量是否对凹槽四角应力存在不利影响。

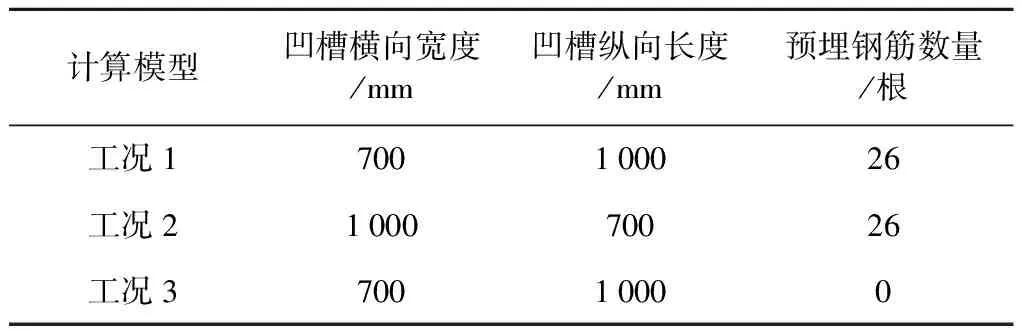

为对比不同底座凹槽尺寸和连接钢筋布置数量对底座板凹槽四角应力的影响,建立如表3所示的3种计算模型,3种模型均采取2.2节所述方式建立有限元模型。

表3 3种对比计算工况参数

3.2.1 底座凹槽尺寸参数的影响

根据上述计算结果,负温度梯度达到25 ℃/m时,应力最大值为2.5 MPa,已超过混凝土抗拉强度2.39 MPa,因此,本节荷载工况采用负温度梯度25 ℃/m。对比分析不同凹槽尺寸的工况1、工况2在25 ℃/m负温度梯度荷载作用下底座板应力分布,结果如图7所示。

图7 底座板应力云图(单位:Pa)

由图7可知,工况1、工况2在25 ℃/m负温度梯度荷载作用下,底座板应力分布区别不大,应力最大值均出现在凹槽四角处,最大值分别为2.50,2.60 MPa,相差仅为4%,因此,可知底座凹槽尺寸对于凹槽四角应力影响不大。

3.2.2 梁面连接植筋影响

工况3在25 ℃/m负温度梯度荷载作用下,底座板应力云图如图8所示。

图8 25 ℃/m负温度梯度下工况3应力云图(单位:Pa)

由图8可知,工况3在25 ℃/m负温度梯度荷载作用下,底座板应力分布明显与工况1结果有区别,最大值分别为1.74 MPa,相较于工况1应力最大值下降30%,且低于混凝土抗拉强度2.39 MPa。由此可知,底座板与桥面间连接钢筋布置方式对于凹槽四角应力具有较大影响,也说明是否考虑预埋连接钢筋作用对准确模拟温度荷载作用下底座板应力分布具有重要影响。

4 底座凹槽四角裂缝防控措施研究

通过上一节分析可知,底座板与桥面连接钢筋布置方式对底座板凹槽四角应力有较为明显的影响,对此可通过优化底座板与桥面间连接钢筋布置,降低底座板凹槽四角应力,从而实现对底座凹槽四角裂缝的防控。

4.1 底座板与梁面连接布置方案

连接钢筋数量分别选择26,22,18,14,10,0根,共7种工况,具体如表4所示,对应预埋钢筋布置如图9所示,底座板其他参数取值同2.1节。

表4 不同预埋钢筋布置方式工况

图9 不同工况下底座板预埋钢筋布置

4.2 底座板凹槽四角应力分析

不同预埋钢筋布置方式下,底座板凹槽应力最大值及应力峰值随预埋钢筋数量变化趋势见表5、图10。

表5 工况1~工况7的底座板应力峰值

图10 25 ℃/m负温度梯度荷载下底座板应力最大值

由图10可知,随着预埋连接钢筋数量减少,底座板应力最大值整体上呈下降趋势,说明在温度荷载作用下预埋连接钢筋会限制底座板的伸缩变形,对凹槽四角处的集中应力产生不利影响;当预埋钢筋数量降低到18根时,25 ℃/m负温度梯度下底座板凹槽四角应力最大值2.28 MPa,低于混凝土抗拉强度2.39 MPa,说明适当减少预埋钢筋数量有利于减少凹槽四角裂缝。

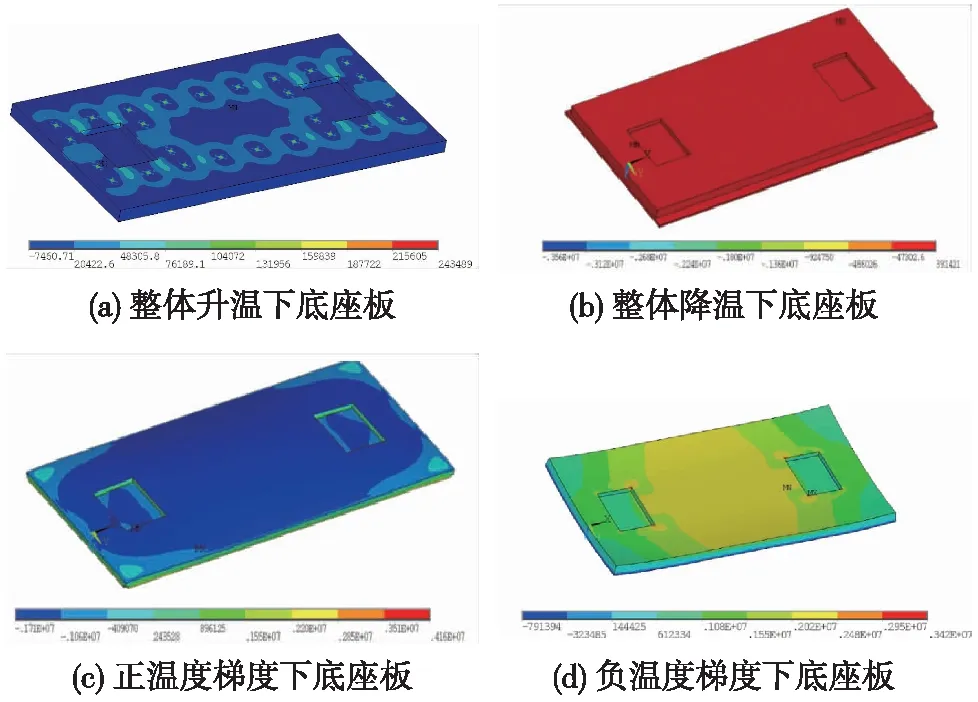

表5中工况3、工况4的预埋钢筋数量一致,均为18根,对应布置方式见图9(b)、9(c),对应底座板应力云图如图11所示。

图11 底座板应力云图(单位:Pa)

由图11可知,工况3、工况4预埋钢筋数量虽然相同,但工况3应力峰值为2.49 MPa,明显大于工况4下2.28 MPa,说明预埋钢筋布置位置对底座板凹槽四角裂纹也会产生影响。

综合对比工况1~工况4的应力计算结果和对应预埋钢筋布置可以发现:减少凹槽纵向两侧钢筋对凹槽四角应力几乎没有影响,减少凹槽两侧横向钢筋则能有效降低底座板凹槽四角应力。因此,在不影响预埋钢筋对底座限位作用的情况下,建议适当减少靠近凹槽的横向两侧钢筋布置数量。

5 结论

利用ANSYS有限元仿真软件,建立桥上CRTSⅢ型无砟轨道底座板有限元分析模型,研究温度荷载下底座板凹槽四角裂缝成因及影响规律,并提出相应优化措施,主要研究结论如下。

(1)正温度梯度及整体升降温荷载对底座板凹槽四角裂缝的影响较小,负温度梯度影响最为明显;当负温度梯度超过25 ℃/m时,四角混凝土拉应力将超过混凝土抗拉强度标准值。

(2)是否考虑预埋连接钢筋作用对准确模拟温度荷载作用下底座板应力分布具有重要影响,预埋钢筋布置数量减少至18根,负温度梯度达到25 ℃/m时,凹槽应力峰值可降为2.28 MPa,低于混凝土抗拉强度标准值。

(3)相同18根预埋钢筋、不同布置方案下,凹槽应力峰值分别为2.28,2.49 MPa。对比布置方式可以发现,底座板凹槽纵向两侧预埋钢筋对四角裂缝影响小,横向两侧钢筋影响较大。

(4)建议在不影响预埋钢筋对底座限位作用情况下,减少靠近凹槽的横向两侧钢筋布置数量,并通过优化凹槽四周预埋钢筋布置方式可有效降低底座板凹槽裂纹产生。