桥上CRTSⅠ型板式无砟轨道凸台离缝优化方案分析

2022-06-07王森荣杨荣山

王森荣,郭 杰,杨荣山

(1.中铁第四勘察设计院集团有限公司,武汉 430063; 2.西南交通大学高速铁路线路工程教育部重点实验室,成都 610031)

引言

CRTSⅠ型板式无砟轨道在我国高速铁路上得到广泛应用[1],其特有的凸台结构主要承受轨道结构纵、横向力[2]。学者针对凸台及树脂的研究主要集中在参数优化与病害分析,柴文博等[3]采用实体有限元模型分析了凸台尺寸、凸台周围填充材料等参数对凸台受力的影响,徐凌雁等[4]分析了凸台受力并进行配筋与检算,王彪等[5]分析了连续梁桥上伸缩力、挠曲力和制动力单独左线凸台纵向力分布规律。任勃等[6]建立了线-板-桥-墩一体化刚构桥无缝线路计算模型,分析了扣件纵向阻力、桥梁温度跨度和桥墩水平刚度对梁端半圆形凸台纵向力的影响,表明扣件纵向阻力对凸台纵向力影响最大。赵伟等[7]分析了树脂弹性模量对凸台和树脂受力的影响,表明减小树脂弹性模量可降低其自身和凸台的应力水平。蔡小培等[8]建立轨道-路基空间耦合有限元模型,分析了冻胀地区冻胀条件、底座板与基床表层层间粘结强度、底座板刚度折减对底座板与砂浆层间离缝发展的影响。

对于桥上CRTSⅠ型板式无砟轨道,受凸台与轨道板纵向相对位移的影响,凸台与轨道板间发生离缝现象,苏乾坤等[9]针对梁端凸台树脂离缝问题,分析了离缝参数机理,并建立了采用可压缩超弹单元模拟树脂的实体有限元模型,分析了扣件纵向阻力和砂浆摩擦系数对设置受力的影响。谢铠泽等[10]分析了刚构桥端部半圆形凸台树脂离缝原因,认为主要与扣件纵向阻力过大和树脂自身材料强度不足有关。

以上有关凸台树脂离缝的研究主要集中在参数分析与机理分析,TG/GW 115—2012《高速铁路无砟轨道线路维修规则(试行)》[11]将凸台树脂离缝划分为3个等级,目前尚缺乏基于离缝等级的研究,也没有提出合理的参数取值范围。以哈齐高铁桥上CRTSⅠ型板式无砟轨道凸台与轨道板间离缝为研究对象,基于离缝等级分析离缝影响因素并提出合理的参数取值范围。

1 模型与计算参数

以3×32 m简支梁桥上CRTSⅠ型板式无砟轨道为例,建立线-板-桥-墩一体化有限元模型。模型中,钢轨、轨道板、梁体均采用beam188单元模型,扣件纵向阻力、CA砂浆纵向阻力采用非线性弹簧combin39单元模拟,凸形挡台主要传递轨道板的水平力,和树脂砂浆一起简化为只传递纵向压力的部件,采用非线性弹簧combin39单元模拟,桥台和固定墩的水平刚度采用线性弹簧combin14单元模拟,所有弹簧单元均为只具有纵向位移的一维弹簧单元。建模方法参见文献[12]。

钢轨、轨道板和桥梁采用实际截面参数,CA砂浆摩阻力取6.3 kN/m,极限位移为0.2 mm。树脂填充层弹簧线性刚度在压缩量0.5 mm内为80 kN/ mm,大于0.5 mm为10 kN/mm,桥台水平刚度为3 000 kN/cm,固定墩水平刚度为350 kN/cm[13],简支梁采用哈齐高铁32 m简支梁截面。

由桥上CRTSⅠ型板式无砟轨道结构及传力特点可知,钢轨通过扣件将纵向力传递给轨道板并克服板下砂浆摩擦力,最后轨道板将纵向力传递给凸台(或树脂),故影响凸台所承受纵向力大小的因素除了温差荷载这一不可改变的客观因素外,还与扣件纵向阻力、凸台树脂刚度有关,故本文分析不同扣件纵向阻力和凸台树脂刚度对凸台纵向力和离缝值的影响规律。温差荷载考虑梁体温差荷载和轨道板温差荷载,哈齐高铁的监测结果表明,桥梁年温差取30 ℃,轨道板温差取40 ℃较为合理。

2 凸台纵向力学优化方案

2.1 扣件纵向阻力

扣件纵向阻力越小,轨道板传递给凸台(或树脂)的纵向力越小,树脂压缩量越小,凸台与轨道板间的离缝值亦越小,故可通过降低扣件纵向阻力以达到减小凸台纵向力和离缝值的目的。TB10015—2012《铁路无缝线路设计规范》[14]中采用的小阻力扣件和常阻力扣件极限阻力分别为6.5 kN/m/轨和24 kN/m/轨,对应的极限位移分别为0.5 mm和2 mm。而不同阻力的扣件极限位移不同,根据文献[15]的现场测试结果,小阻力扣件极限位移为0.5~1 mm,常阻力扣件极限位移为2~3 mm。为方便研究,本小节对不同阻力的扣件极限位移做出如下约定,扣件纵向阻力为24 kN/m/轨时,极限位移为2.4 mm,扣件纵向阻力每减小或增大1 kN/m/轨,相应的极限位移减小或增大0.1 mm,至扣件纵向阻力为6.5 kN/m/轨时,极限位移为0.65 mm,位于0.5~1 mm,约定合理。

温差荷载作用下,扣件纵向阻力分别取8 kN/m/轨、12 kN/m/轨、16 kN/m/轨、20 kN/m/轨和24 kN/m/轨时,经计算可知,各工况下凸台最大纵向力和离缝最大值均出现在第一跨简支梁,故本文对凸台纵向力优化时均以第一跨简支梁为研究对象。

在温差荷载作用下,离缝值随扣件纵向阻力r的变化趋势见图1。

图1 温差荷载作用下离缝值随扣件纵向阻力的变化趋势

由图1可知,温升荷载作用下,扣件纵向阻力由24 kN/m/轨减小至16 kN/m/轨时,离缝最大值由3.78 mm减小至3.63 mm,仅略微减小4.0%,当扣件纵向阻力减小至12 kN/m/轨时,离缝最大值减小至2.51 mm,减小33.6%,减幅明显,而当扣件纵向阻力减小至8 kN/m/轨时,离缝最大值急剧减小至0.18 mm,减幅高达95.2%,减幅十分明显。

与温升荷载作用时变化规律类似,温降荷载作用下,扣件纵向阻力由24 kN/m/轨减小至16 kN/m/轨时,离缝最大值由4.16 mm减小至4.03 mm,也仅略微减小3.1%,当扣件纵向阻力减小至12 kN/m/轨时,离缝最大值减小至3.04 mm,减小26.9%,减幅也明显,而当扣件纵向阻力减小至8 kN/m/轨时,离缝最大值急剧减小至1.07 mm,减幅高达74.3%,减幅十分明显。

由以上分析可知,温差荷载作用下,扣件纵向阻力由24 kN/m/轨减小至8 kN/m/轨时,可显著减小离缝最大值。此时,扣件纵向阻力为8 kN/m/轨已接近我国所采用的小阻力扣件。可见,可采用小阻力扣件以减小离缝最大值。

同时,在相同扣件纵向阻力工况下,温降荷载作用时离缝最大值均较温升荷载作用时增大超过10%,故后文仅对温降荷载作用下的离缝值影响因素进行分析。同时,根据TG/GW 115—2012《高速铁路无砟轨道线路维修规则(试行)》中对离缝值伤损等级的划分,以Ⅰ级伤损即离缝值≤1 mm(做好记录)为评判指标提出合理的参数取值范围。

取扣件纵向阻力为6~24 kN/m/轨,凸台最大纵向力和离缝最大值随扣件纵向阻力r的变化趋势见图2。

图2 离缝最大值随扣件纵向阻力的变化趋势

由图2可知,离缝最大值与扣件纵向阻力均呈非线性关系,随着扣件纵向阻力的增大,离缝最大值逐渐增大,但增大速度逐渐变慢。拟合得到的离缝最大值与扣件纵向阻力公式如下

(1)

相关系数R2=0.983 9。

由图2和式(1)可知,常阻力扣件和小阻力扣件对应的离缝最大值分别为4.15 mm和0.79 mm,可知,采用小阻力扣件时可大幅减小离缝最大值,离缝最大值将小于1 mm,仅为常阻力扣件时离缝最大值的19.0%。为使离缝最大值不超过Ⅰ级伤损,由式(1)可得扣件纵向阻力r≤7 kN/m/轨。

我国目前常用跨度的简支梁桥上无砟轨道无缝线路采用的是常阻力扣件,小阻力扣件主要用于长大跨度桥梁[16-19],现场调研发现我国常用跨度简支梁桥上CRTSⅠ型板式无砟轨道凸台与轨道板间离缝值较大,有限元计算与现场反映的情况一致。日本为减小凸台所承受的纵向力,在新干线桥上板式无砟轨道无缝线路普遍采用了小阻力扣件,其阻力值仅为5 kN/m/轨[20-21],比我国长大桥上无砟轨道无缝线路所用的小阻力扣件阻力值还小,由式(1)可计算此时离缝最大值为0.41 mm,仅为我国常阻力扣件时离缝最大值的9.9%,这与日本新干线桥上板式无砟轨道无缝线路离缝和树脂压裂现象很少发生较为吻合。

综合以上分析,建议我国高速铁路桥上CRTSⅠ型板式无砟轨道无缝线路扣件纵向阻力r≤7 kN/m/轨,以满足Ⅰ级伤损,即我国的小阻力扣件满足Ⅰ级伤损。同时,建议研发与桥上CRTSⅠ型板式无砟轨道配套使用的更小阻力扣件,以进一步降低离缝最大值。

2.2 树脂刚度

凸台树脂填充层可缓冲轨道板与凸台间的纵向力,其刚度越小,缓冲效果越好,但树脂刚度较小时变形增大,将产生塑性变形,与轨道板间产生离缝,故树脂刚度不宜过小,应具有足够的刚度以承受轨道板传递来的纵向力,并保证变形量不过大以产生塑性变形。为研究方便,认为每个工况的树脂刚度为定值。

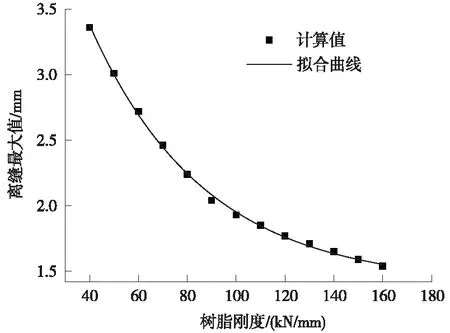

在常阻力扣件条件下,即扣件极限阻力取24 kN/m/轨,对应的极限位移取2 mm,分别取树脂刚度为40~160 kN/mm,离缝最大值随树脂刚度的变化趋势见图3。

图3 离缝最大值随树脂刚度的变化趋势

由图3可知,随着树脂刚度的增大,离缝值最大值逐渐减小,但减小速度逐渐变慢。离缝最大值与树脂刚度的关系可用非线性函数拟合,拟合得到的离缝最大值与树脂刚度之间的关系如下

y=1.398 5+4.628 8e-0.021 2x

(2)

相关系数R2=0.998 6。

由图3和式(2)可知,树脂刚度由40 kN/mm增大至110 kN/mm时,离缝最大值由3.36 mm减小至1.85 mm,减小44.9%,减幅明显。可见,增大树脂刚度对减小离缝最大值十分有效,但当树脂刚度≥100 kN/mm时,离缝最大值减小速度缓慢,即使树脂刚度增大至现场采用的2倍即160 kN/mm时,离缝最大值仍高达1.54 mm,不满足Ⅰ级伤损,故须采用小阻力扣件以满足Ⅰ级伤损。

在小阻力扣件条件下,即扣件极限阻力取6.5 kN/m/轨,对应的极限位移取0.5 mm,分别取树脂刚度为40~160 kN/mm,离缝最大值随树脂刚度的变化趋势见图4。

图4 离缝最大值与扣件纵向阻力的关系

由图4可知,离缝最大值与树脂刚度呈非线性关系,随着树脂刚度的增大,离缝最大值逐渐减小,但减小速度逐渐变慢。拟合得到的离缝最大值与树脂刚度之间的关系如下

y=0.642 2+1.437 4e-0.027 4x

(3)

相关系数R2=0.997 4。

由图4和式(3)可知,增大树脂刚度可显著减小离缝最大值,为使离缝最大值不超过Ⅰ级伤损,由式(3)可得树脂刚度≥51 kN/mm。

由以上分析可知,对于我国高速铁路桥上CRTSⅠ型板式无砟轨道无缝线路,增大树脂刚度可有效减小离缝最大值,但采用常阻力扣件时,树脂刚度增大至目前广泛采用的2倍即160 kN/mm时,离缝最大值仍不满足Ⅰ级伤损,采用小阻力扣件当树脂刚度≥51 kN/mm时即满足Ⅰ级伤损。

3 结论

建立3×32 m简支梁桥上CRTSⅠ型板式无砟轨道无缝线路空间纵向相互作用有限元模型,分析了扣件纵向阻力和树脂刚度对离缝最大值的影响,以满足Ⅰ级伤损提出了合理的参数取值范围,得出以下结论。

(1)扣件纵向阻力相同时,温降荷载作用时凸台离缝最大值均较温升荷载作用时增大超过10%,温降荷载为离缝最大值控制荷载。

(2)采用小阻力扣件可有效减小凸台离缝,为满足Ⅰ级伤损,扣件纵向阻力r≤7 kN/m/轨。

(3)增大树脂刚度也可有效减小凸台离缝,常阻力扣件条件下,增大树脂刚度不满足Ⅰ级伤损,小阻力扣件条件下,当树脂刚度≥51 kN/mm时即满足Ⅰ级伤损。