含油污泥低温热解

2022-06-06韩冬云曹祖斌

韩冬云, 曹 蕊, 曹祖斌

(辽宁石油化工大学 石油化工学院, 辽宁 抚顺 113001)

含油污泥是石油工业在原油生产、运输等过程产生的一种以水、固体物质、有机和金属为主的复杂混合物。在过去的几年中,世界各地的石油工业每年生产的含油污泥超过10亿t[1],其含有细菌、寄生虫和重金属,对环境和人类健康造成威胁,被认为是一种危险废物[2]。含油污泥是一种高比例的碳氢化合物,是燃料和能源回收的宝贵资源,但如果得不到合理处置,既是对石油资源的浪费,又会对空气及土壤等产生污染。因此,当前迫切需要一种有效而经济的处理技术来合理利用和处置含油污泥。含油污泥具有黏度大、含油量高、处理困难等特点[3],传统的处置方法如填埋和焚烧会浪费这一宝贵资源[4],相比之下,含油污泥的热解技术是当前最具工业应用价值和理论价值的技术之一,它具有处理彻底、速度快、高效回收油气资源、消除污泥中重金属污染等优点[5],同时,由于热解是燃烧或气化过程的第一阶段,对含油污泥的其他热利用也有重要影响。

热重分析(TGA)是研究固体废物和化石燃料热化学转化的有效技术,许多研究者[6-8]采用主图法处理TGA数据来研究热解模型和机理。本文以武汉某化工厂的含油污泥为例,通过热重分析研究含油污泥的热解过程,通过单因素实验考察热解条件对热解产物回收率的影响,从而确定了最佳热解工艺条件,并对热解所得的油品进行性质分析,对热解所得的尾渣进行污染物指标分析及对不凝气的组成进行分析,为含油污泥热解工艺的优化设计与资源化利用及无害化处置提供理论依据。

1 实验部分

1.1 原料

表1 含油污泥的组成分析Table 1 Composition analysis of oily sludge 单位:%

本实验选取的2种含油污泥均取自武汉某化工厂,外观呈油黑色,采用Dean-Stark甲苯抽提法对2种含油污泥进行组成分析,结果见表1。

通过对油泥的组成分析可知,本实验所采用的2种油泥组成相近,含水率不高,含油率较高,资源化利用的潜力较大。

1.2 实验方法

1.2.1 热解实验

图1 铝甑热解实验装置Fig.1 Aluminum retort pyrolysis experimental device

油泥热解实验在铝甑热解装置中进行,如图1所示。实验操作采用升温程序,将一定量的含油污泥置于铝甑体中,初始温度为室温,以一定的热解时间加热,热解一定时间后,自然降至室温。以冷水槽为冷凝装置在锥形瓶中回收冷凝物,在铝甑体中回收热解后的尾渣。导气管外设有气袋,用于不凝气的收集。

产物回收率计算公式为

x=w1/w×100%。

式中:x为产物回收率,%;w1为产物质量,g;w为含油污泥总质量,g。

1.2.2 尾渣污染物指标分析方法

检测热解后的尾渣污染物参照《农用污泥污染物控制标准》(GB 4284—2018)[9]的B级要求,测定铬、砷、汞、铅等污染物质量分数。

2 结果与讨论

2.1 含油污泥的热重分析

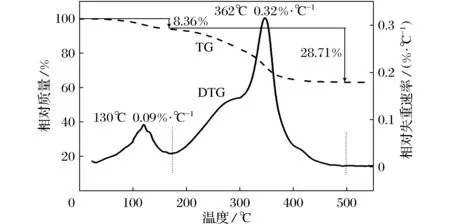

对含油污泥进行热重分析,不仅可以明确含油污泥的热解特性,还可以了解不同温度区间的失重量。采用美国AT公司生产的Q600型热重-热差分析仪对含油污泥2#进行热重分析。N2吹扫流量为100 mL·min-1,热解升温速率为10 ℃·min-1,升温终点温度为600 ℃。含油污泥的热重分析曲线如图2所示。

图2 含油污泥TG-DTG分析Fig.2 TG-DTG analysis of oily sludge

从图2中可以看出,含油污泥存在2个主要的失重阶段。在室温到180 ℃区间内,含油污泥失重率为8.36%,在此区间,TG曲线下降较缓,对应的DTG曲线在130 ℃出现一个小失重峰,峰的结束位置在180 ℃。这个阶段主要是水分的挥发以及小分子化合物的析出,表现为轻微失重。第2个阶段在180~500 ℃温度区间内,失重率为28.71%,该温度段上的TG曲线急剧下降,对应的DTG曲线在300~400 ℃之间出现最大峰值,这说明此时有大量的重质油析出;在500~550 ℃温度区间内,随着温度的升高,含油污泥的质量基本不变,对应的DTG曲线也趋于平衡,可以认为该阶段含油污泥中的绝大部分油品被析出[10]。

为进一步确定含油污泥热解的反应特征,采用Nicolet iS 50傅里叶红外光谱仪(FT-IR)测定了室温下的含油污泥及其在580 ℃热解后固体残渣的官能团特性,波长为400~4 000 cm-1,分辨率为4 cm-1,透射率≤0.1。结果如图3所示。

图3 含油污泥红外光谱Fig.3 Infrared spectrum of oily sludge

结合TG-DTG曲线分析,含油污泥经580 ℃热解后,剩余尾渣中吸收峰强度都均减弱,特别是3 000~2 800 cm-1间C—H伸缩振动峰,这说明当热解终温为580 ℃时,含油污泥中的大部分油品可被提取出来,而且提取出来的油品及不凝气主要与环烷环、芳香环等的烷烃及侧链中的C—H键断裂、聚合有关。

2.2 含油污泥热解工艺参数优选

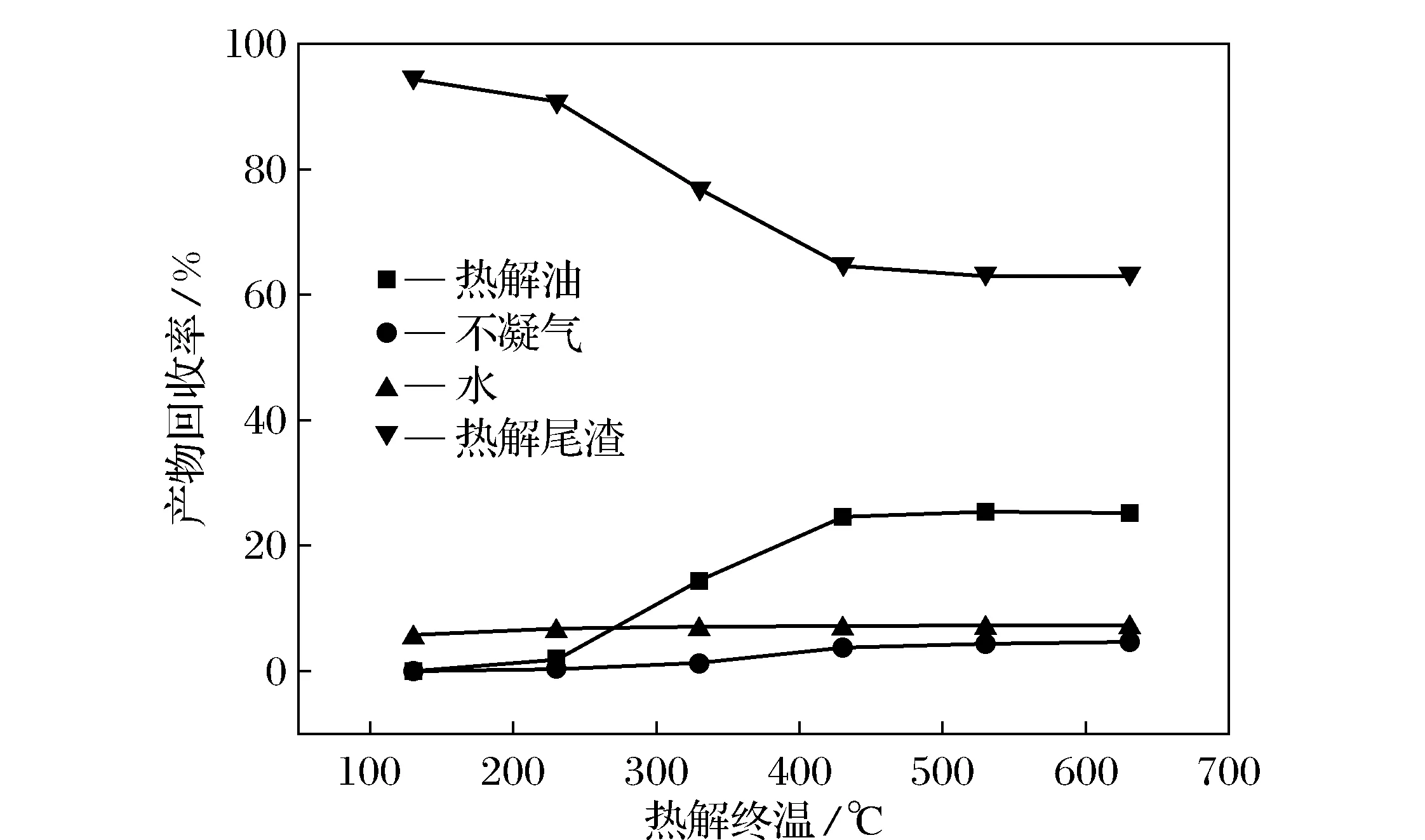

图4 热解终温对热解产物回收率的影响Fig.4 Influence of pyrolysis final temperature on the recovery of pyrolysis products

热解条件控制着产物分布和回收率。以热重分析数据为依据,油品为目的产物,考察热解终温、升温速率和保温时间对含油污泥各产物回收率的影响,以确定最佳热解条件。由于实验中2种含油污泥的组成基本一致,现对含油污泥2#进行工艺参数优化。

2.2.1 热解终温的优化

热解终温是比较好控制的工艺参数,与热解产物的种类与产物回收率息息相关。本实验根据图2的热重曲线,在升温速率为10 ℃·min-1,保温时间为30 min的条件下,选择130、230、330、430、530、630 ℃ 6个热解终温,分别考察不同的终温对不同产物回收率的影响,实验结果如图4所示。

由图4可看出,热解产物主要受热解终温的影响。其中,300 ℃由于温度太低,大部分轻质组分在此温度下发生蒸馏,重质组分由于温度过低,无法裂解生成轻质组分、气体及热解尾渣,因此300 ℃时的热解油回收率较低。当热解终温达到520 ℃时,在该温度下主要是重质组分发生裂解,生成轻质组分、气体及热解尾渣,使油品回收率达到最大。当热解终温继续升高到550 ℃时,热解油的回收率变化幅度较小,这主要是由于热解温度达到一定值时,重质组分裂解反应已经结束,继续升高热解温度对含油污泥的油品回收率影响减弱[12]。因此,300和550 ℃不适合作为该含油污泥的热解终温,相对300 ℃和550 ℃,520 ℃下热解油的回收率最高,可达25.39%,在此温度下能将大部分油分从含油污泥中提取出来。对于热解尾渣回收率来说,随着热解温度的升高,热解尾渣回收率降低。在520 ℃之前下降比较快,此阶段主要发生脱挥发分,同时少量有机组分发生裂解,当热解终温超过520 ℃时,含油污泥热解尾渣回收率变化趋于平缓。水回收率在230 ℃达到了6.88%,在230~530 ℃间稍有增加,说明高温有利于破坏含油污泥乳化体系,脱除水分。因此,根据产物回收率变化趋势,选择最佳热解终温为520 ℃。

2.2.2 升温速率的优化

图5 升温速率对热解产物回收率的影响Fig.5 Influence of heating rate on the recovery of pyrolysis products

设置热解终温为520 ℃,在到达热解终温520 ℃后保温30 min的条件下,通过改变升温速率来进行实验,探究不同升温速率对含油污泥产物回收率的影响,结果如图5所示。

由图5可看出,随着升温速率的增加,水回收率曲线基本稳定不变;热解尾渣回收率逐渐增加;热解油及不凝气回收率逐渐减少,表明升温速率的增加不利于有效产物(油品)的生成。这是因为过高的升温速率会降低干馏炉与含油污泥固化块之间的传热效率,含油污泥热解不充分。而过低的升温速率使得含油污泥有充足的时间接收传递热量,但也会增加能耗。因此,选择最佳升温速率为10 ℃·min-1。

2.2.3 保温时间的优化

图6 保温时间对热解产物回收率的影响Fig.6 Influence of holding time on the recovery of pyrolysis products

在热解终温为520 ℃,升温速率为10 ℃·min-1的条件下,通过改变保温时间来进行实验,考察不同保温时间对含油污泥热解产物回收率的影响,结果如图6所示。

由图6可看出,随着保温时间的增加,水回收率曲线变化不大;热解尾渣回收率逐渐减少并在保温时间为30 min时趋于稳定;不凝气的回收率逐渐增加,而热解油回收率先增加后减少,并在保温时间为30 min 时达到最大。这是因为较短的保温时间不能保证含油污泥完成热裂解以及产物析出过程;较长的保温时间会使得未来得及析出的油品发生二次裂解,从而减少了油品回收率,增加了不凝气回收率。因此,保温时间设为30 min,可以得到相对较高的热解油回收率,为25.45%,经脱硫降黏后可做燃料油使用。此工艺条件下,热解产物水的回收率为4.07%,不凝气回收率为7.19%。热解尾渣回收率为63.29%。

2.3 最佳热解条件下热解产物分析

2.3.1 热解油基本性质分析及高温模拟蒸馏

1) 基本性质分析。本实验对含油污泥热解所得的热解油的密度、运动黏度、凝点、硫的质量分数等各项指标进行性质分析,分析结果见表2。由表2可知,热解所得的热解油在20 ℃时密度为0.892 g·cm-3;热解油与煤炭干馏所得的热解油性质相似[13],其热解油中的硫的质量分数为0.187%,属于含硫原油,经脱硫降黏后可做燃料油使用。

表2 含油污泥热解油的基本性质Table 2 Basic properties of pyrolysis oil from oily sludge

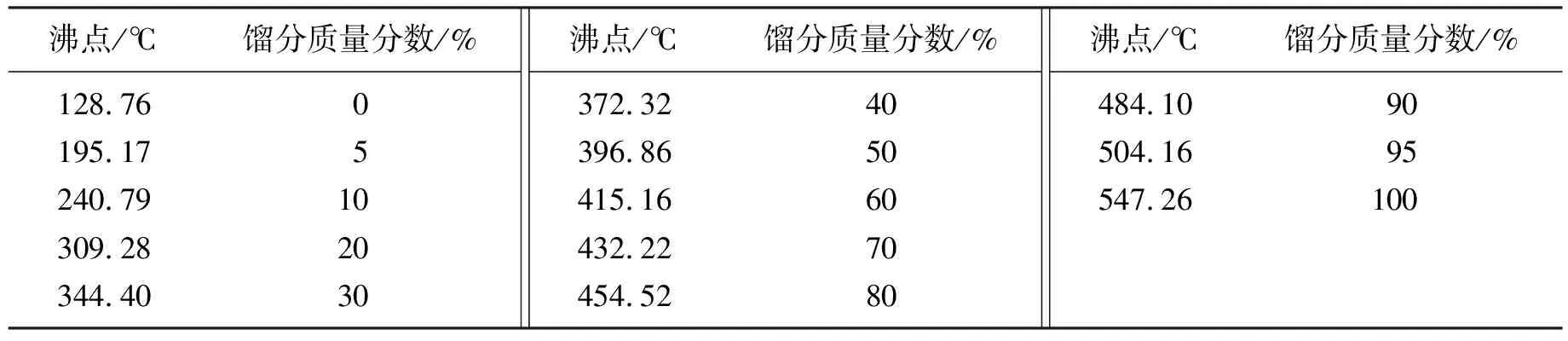

2) 高温模拟蒸馏。对于热解油馏程分布的评价是衡量热解油质量的重要指标,因此对油品进行高温模拟蒸馏,定量得到热解油中各馏分油所占的比重,结果见表3。从表中可以看出,热解油的初馏点为128.76 ℃,终馏点为547.26 ℃,几乎没有小于180 ℃的汽油馏分,小于360 ℃的柴油馏分约占30%, 大于360 ℃的馏分,即重质油馏分约占70%。

表3 含油污泥热解油高温模拟蒸馏数据Table 3 Simulation distillation data of pyrolysis oil from oily sludge at high temperature

2.3.2 热解尾渣分析

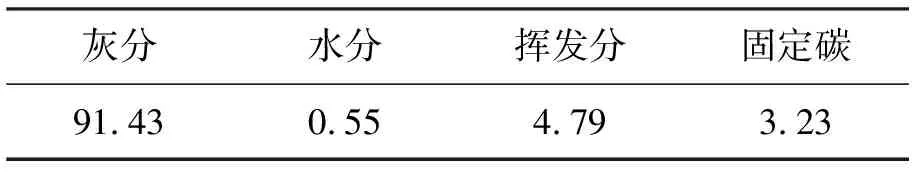

表4 热解尾渣工业分析结果Table 4 Industrial analysis results of pyrolysis tailings 单位:%

1) 热解尾渣工业分析。对含油污泥热解尾渣进行了工业分析, 结果见表4。 从表中可以看出, 尾渣的灰分质量分数最高, 接近92%, 说明灰分在碳中几乎完全回收; 固定碳的质量分数较低, 使得尾渣总体热值较低。

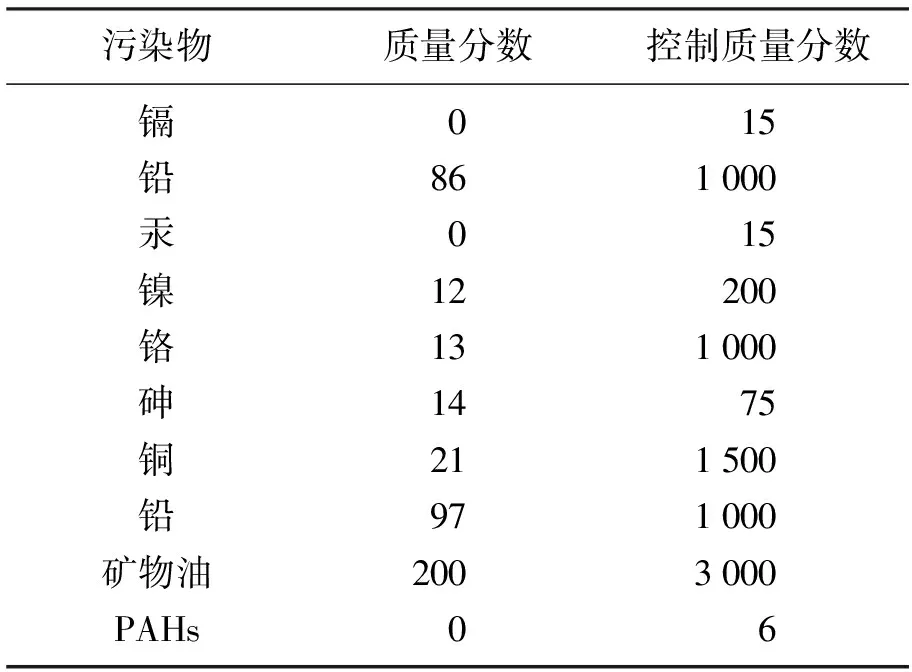

表5 热解尾渣浸出液污染物质量分数与控制指标

2) 热解尾渣浸出液分析。含油污泥在最佳热解工况下的尾渣外观为黑色粉末状固体,对含油污泥热解后的尾渣进行浸出液检测,结果见表5。由表中可知,各污染物质量分数均小于《农用污泥污染物控制标准》(GB 4284—2018)规定的控制指标,不会对环境或土壤造成危害,可以在农用地上排放。

2.3.3 不凝气组成分析

根据油泥的热重曲线结果分析,当热解温度段低于300 ℃时,热解反应趋于平缓,主要是轻质烃的挥发;当热解温度位于300~400 ℃之间时,主要发生烃类化合物的裂解。收集反应最剧烈420 ℃时的不凝气并采用气相色谱仪进行分析。结果显示,热解温度为420 ℃时,不凝气气体组分中主要含H2、CO、CO2、烃类气体,其中H2体积分数最高,为43.29%,烃类气体次之,为35.78%。烃类气体组成分析结果如表6,从表中可以看到,烃类气体以甲烷、乙烷、乙烯、丙烯体积分数最高,这些气体占比大,组分轻,热值高,可将不凝气处理后作为含油污泥热解过程中的补充热源,从而降低能耗。

表6 不凝气中烃类气体的组成分析结果Table 6 Composition analysis results of hydrocarbon gases in non-condensable gas

3 结 论

1) 热重分析表明,含油污泥在180~500 ℃温度范围内失重率较高,此时较多重质油析出。

2) 含油污泥热解最佳工艺条件为:热解终温为520 ℃,升温速率为10 ℃·min-1,达到热解终温520 ℃后保温30 min,此时热解油回收率最高,可达25%。

3) 高温模拟蒸馏和性质分析结果显示,热解油为含硫原油,重质油馏分约占70%,经脱硫降黏后可做燃料油使用;热解尾渣浸出液分析表明,热解尾渣中主要污染物质量分数符合《农用污泥污染物控制标准》(GB 4284—2018)的要求,可在农用地上排放;气相色谱结果显示,不凝气主要成分为氢气和轻质烃,热值高,处理后可作为热解过程中的补充热源,降低能耗。