长期关停套损出水井的找漏技术及应用

2022-06-06张金海李震刘平张苏利刘海明李爱玲

张金海,李震,刘平,张苏利,刘海明,李爱玲

(1.中国石油集团测井有限公司地质研究院,陕西西安710077;2.中国石油集团测井有限公司长庆分公司,陕西西安710200;3.中国石油集团测井有限公司培训中心,陕西西安710000)

0 引 言

油田在长期生产开发过程中,会面临油水井套管使用寿命问题。出现套管损伤(简称“套损”)后,地下压力注采平衡系统会被打破,若未及时发现和治理,将对油田发展造成危害,使油井产能损失,造成资源浪费,严重影响区块的整体开发。

常规套损井出水研究主要侧重预防、治理技术,诊断技术研究相对不足。诊断技术主要包括井下工具、井下电视、地下管道探头摄像、工程测井、铅模印记等[1]。在套管修复、找漏应用及固井质量等方面,国内外学者展开许多相关研究[2-7]。杨婧[8]通过生产测井组合技术开展了在油田储层气中的应用研究;石岩等[9]对浅层套管漏失井监测与治理进行研究;在光纤石油测井方面,殷凤磊[10]、金鑫[11]、肖勇[12]通过光纤传感技术开展了套损研究。这些套损找漏技术在正常生产井中应用较多,在长期关停(简称“长停”)状态套损井中应用较少,且该类长停套损井大部分是由于高含水导致,储层仍具有丰富的剩余油待挖潜。

通过在长庆油田Z277示范区块的实践,提出在长停井中“油改注”的思路,综合运用工程测井、流量测井、井温测井、噪声测井等套管组合测井技术,寻找长停套损井出水点位置,进行综合诊断,应用效果显著。

1 套管腐蚀机理

套管腐蚀是多种影响因素综合作用的结果,按腐蚀性质划分,主要有4类。

(1)酸性腐蚀。地下二氧化碳气体产生弱碳酸后水解,降低pH值,形成具有酸性腐蚀的物质。酸化过程中,混合酸液通过破损位置进入地层,在高温高压作用下,盐酸对铁存在一定腐蚀。

(2)硫化氢腐蚀。硫化氢溶于水后电离形成酸性氢离子,当一定量氢离子浸入金属晶格中,使管材受到电化学腐蚀,造成管壁减薄或局部点蚀穿孔。

(3)盐性腐蚀。地下盐性物质溶解于地层水形成盐溶液,盐溶液中富含氯离子,使水溶液导电性增强,电解质电阻降低,氯离子容易到达金属表面,形成的氯化盐物替代具有保护性能的碳酸亚铁膜,对金属管体产生较强腐蚀作用。

(4)细菌腐蚀。地下存在大量硫酸盐还原菌,在地下缺氧环境中该菌快速繁殖,将硫酸盐还原并与铁生成黑色硫化铁,加快金属腐蚀速度。

2 长庆油田套损现状

长庆油田套管腐蚀以洛河组和朱罗组为代表的酸性、盐性腐蚀为主。洛河组腐蚀物质主要成分为Cl-、CO2溶解气及少量的硫酸盐还原菌;朱罗组腐蚀物质主要成分为SO42-、HCO3-、Ca2+、Ba2+等离子化合物。长庆油田平均每年新增套损井100余口,目前共有3 100余口套损井,包含长期关停井近千口。其中安塞油田和陇东油田,套损井寿命短的不足2年,寿命长的超过10年,套管平均腐蚀率约0.9 mm/a[13]。因此,急需开展长停套损井精细找水研究。

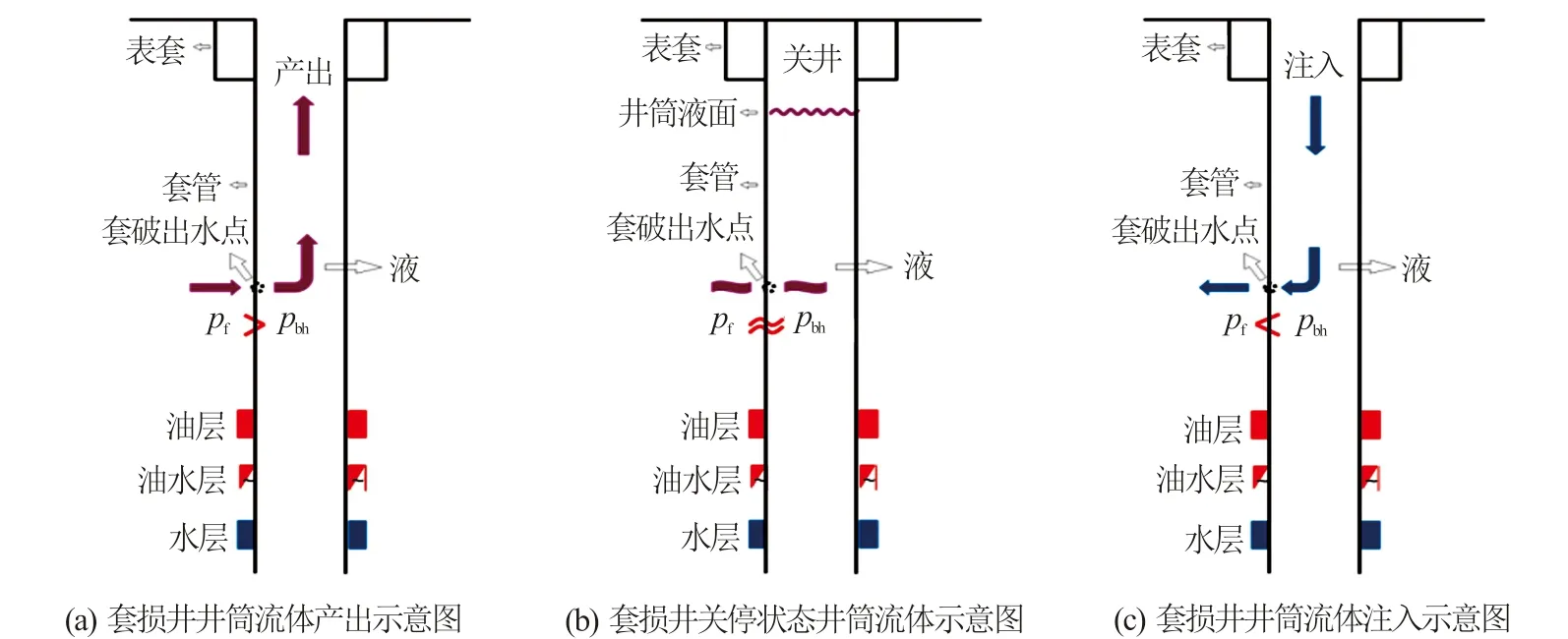

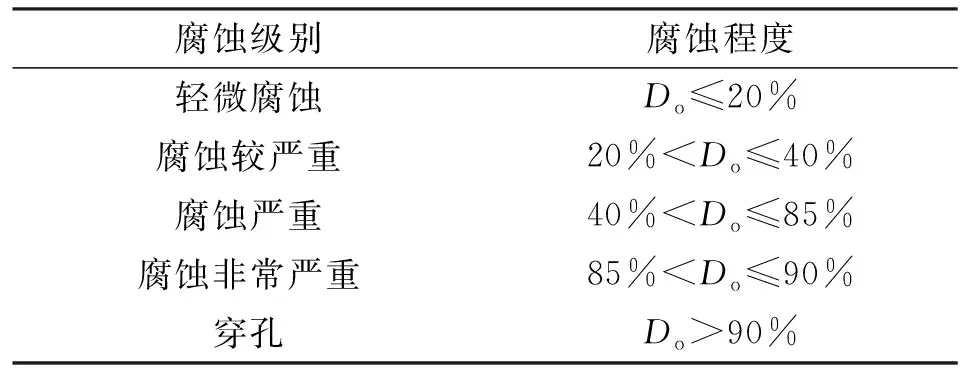

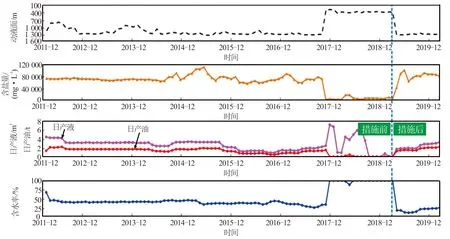

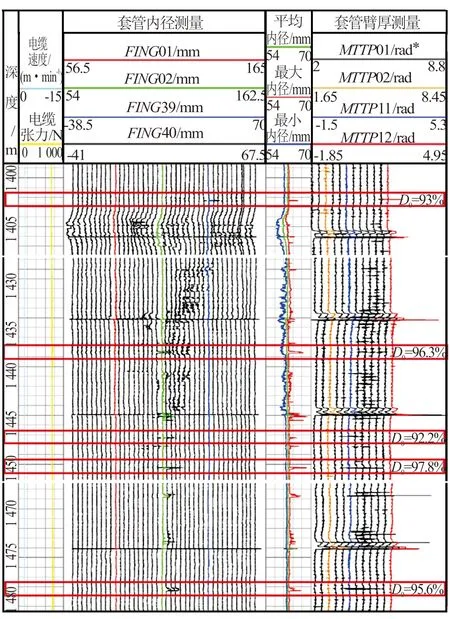

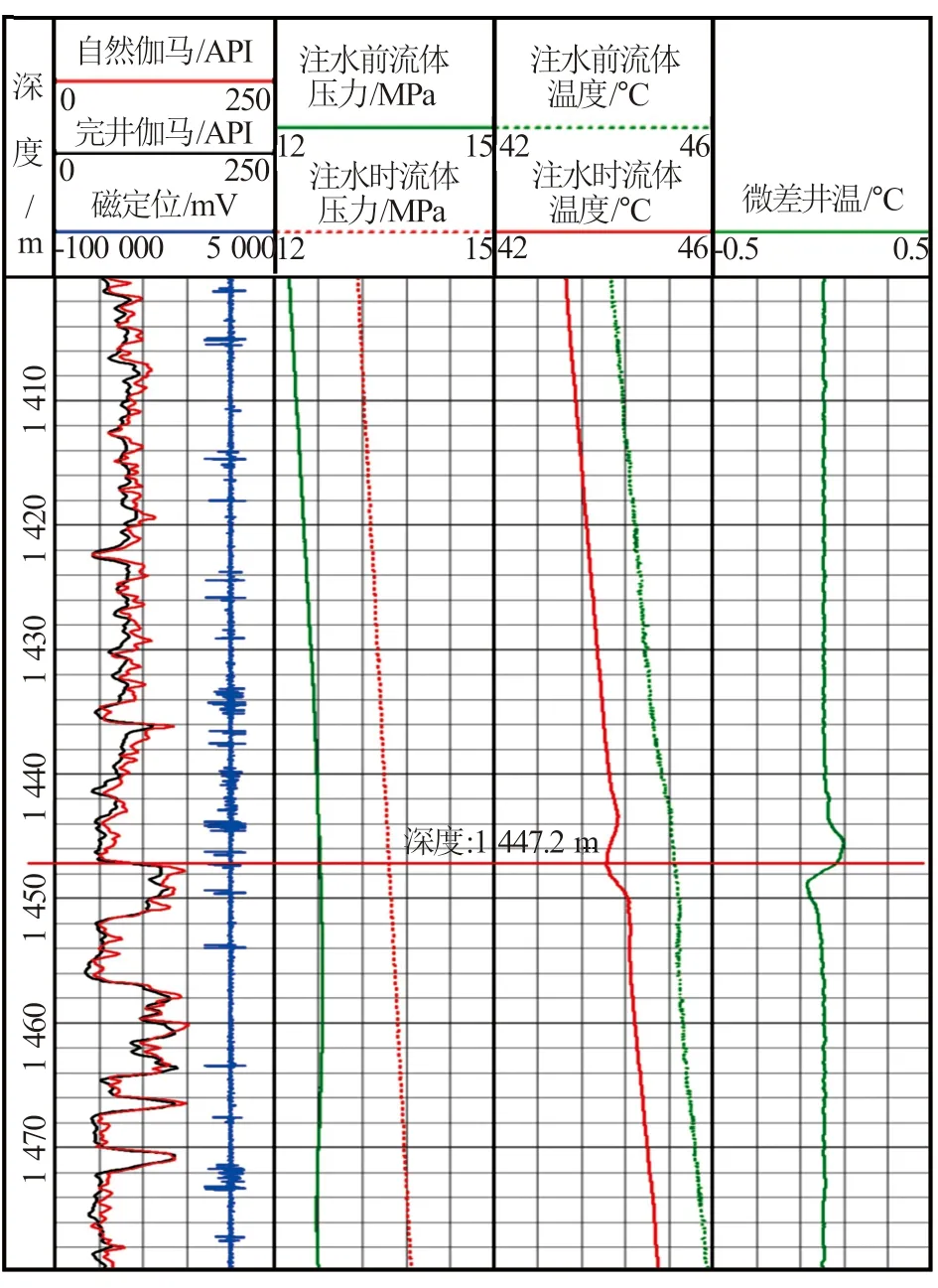

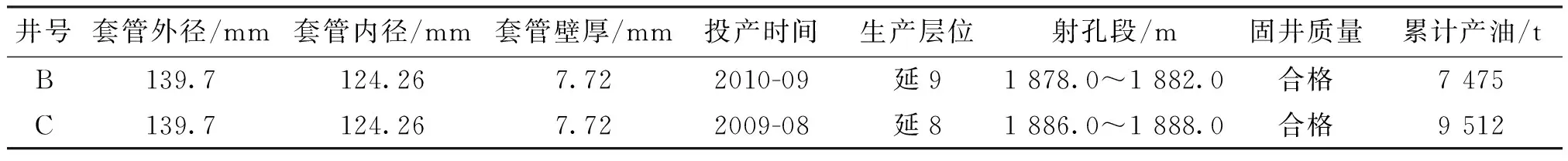

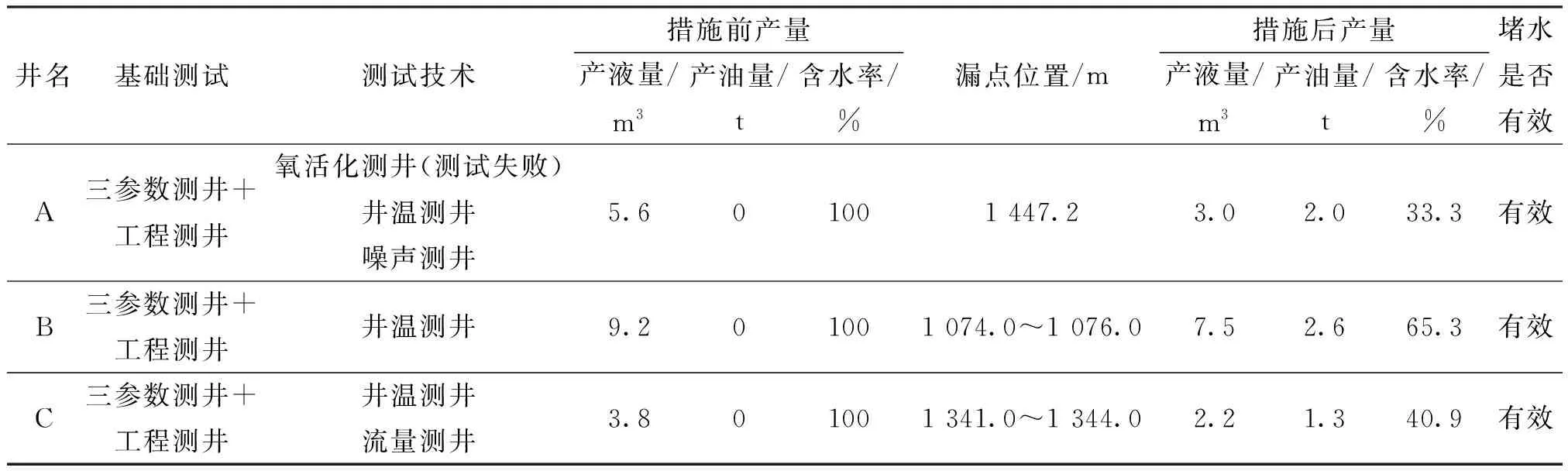

目前长庆油田长停套损出水井面临两大难题:①套损出水井存在破损位置,传统工程机械测井无法准确检测到套损点是否出水等问题;②当套损出水井井筒压力pbh和地层压力pf持平时[pf≈pbh,见图1(b)],井筒液面处于似静止状态,没有形成可以使井筒流体流动的负压[pf>pbh,见图1(a),或pf 图1 套损井井筒流体状态示意图 本文通过将油井临时改注,使井筒流体产生负压[pf 长庆油田在套管井套损治理技术上,采用工程测井、流量测井、井温测井、噪声测井这4种生产测井技术。 (1)工程测井。工程测井主要运用英国SONDEX公司MIT(Multi-Finger Imaging Tool)与MTT(Magnetic Thickness Tool)组合仪完成,通过仪器测量臂和电磁效应来研究套管内径和壁厚的变化情况。 用单根管柱的平均腐蚀量相对于标准壁厚的百分比描述金属的腐蚀程度,腐蚀超过标准壁厚的90%定义为穿孔。腐蚀程度Do计算见式(1),腐蚀级别的划分标准见表1。 (1) 式中,Do为套管腐蚀程度,%;Cmax为单根管柱测量内径的最大值,mm;BCAL为套管标准内径,mm;HB为套管标准壁厚,mm。 表1 套损腐蚀级别划分表 (2)流量测井。流量测井包括同位素测井、涡轮流量计测井、氧活化测井等。同位素测井利用放射性同位素及载体颗粒,通过检测同位素释放信号,以某种差值的形式反馈给地面系统,差值的大小反映了地层的吸水能力[14]。涡轮流量计测井利用悬置于流体中带叶片的转子或叶轮感受流体的平均流速,推导出被测流体的瞬时流量和累计流量、转子响应与流速关系[15]。氧活化测井利用水中被活化后的氧原子处于不稳定状态,释放出具有强穿透能力的高能快中子和伽马射线,通过对伽马射线时间谱的测量反映油管内、环套空间、套管外含氧物质的流动状况,结合管子常数进一步计算水流量。 (3)井温测井。井温测井利用地层温度与深度基本成线性变化的关系,通过异常温度曲线定性反应地层流体或井筒流体变化情况。 (4)噪声测井。井内液体或气体运动时,由于摩擦作用可以产生具有特征频谱的声音[16]。井眼内湍流通过阻流位置(即套管破损位置)时产生压力降,流体的动能在阻流部位转换成热能和声能。通过对井筒内流体流动而产生的自然声场的测量,确定地质参数和井筒的工程状况。 将以上测井技术进行有效组合,形成合理设计方案体系,是业界关注的重点问题。 A井是长庆油田Z277示范区块的一口采油井,套管外径为139.70 mm,内径为124.26 mm,壁厚为7.72 mm。该井于2011年7月完钻,2011年12月投产延10层,射孔段为1 977~1 979 m(测试过程中遇阻,未测到射孔段,通过测试无法判别射孔段是否套损)。投产初期日产液4 m3,日产油1.7 t,含水率57.9%;2017年12月含水率突升到100%,含盐量由80 000 mg/L降至8 000 mg/L左右,井筒动液面从1 400 m上升至400 m左右,初步怀疑套损导致高含水;2018年4月在1 864 m处下Y221-114封隔器进行隔采,隔采未见效;2018年9月该井因高含水停井,停井前该井日产液5.6 m3,日产油0 t,含水率100%,井口压力21 MPa,累计产油2 700 t,该井生产数据如图2所示(措施前)。 图2 A井延10层生产数据图 从该井生产数据分析可知,受水淹影响产油量下降明显,短时间内变化显著,产油量由1.3 t/d降至0 t/d,分析认为原层仍有较大复产潜力。2019年3月20日对该井实施工程测井(MIT+MTT),结果显示1 400~1 480 m井段存在明显套损现象(见图3)。从图3可知,A井在1 400~1 480 m井段存在多处套损现象,且计算的Do值均大于90%,属于穿孔级别,但尚无法判断具体出水点位置。 图3 A井1 400~1 480 m井段MIT+MTT测井成果图*非法定计量单位,1 rad=(180/π)° 2019年4月3日对该井进行井温测井。注水量为7 m3/d,考虑井口压力较大(21 MPa),且泄压较快,无法加大注入量,故未考虑氧活化测井。从井温曲线上看(见图4),只有1 444.0~1 448.3 m井段井温和微差曲线变化明显,且在1 447.0 m附近变化幅度达到峰值,呈负异常,疑似1 447.2 m处存在热交换,1 400~1 480 m井段其他位置无负异常存在。 图4 A井1 430~1 460 m井段井温测井解释成果图 为进一步验证该结论,2019年4月8日对该井进行噪声测井,从噪声测井曲线上看(见图5),该井仅在1 447.2 m附近噪声信号最强,进一步确定1 447.2 m为该井的出水泄漏点。 图5 A井1 439~1 452 m井段噪声解释成果图 结合该井工程、井温、噪声测试结果,最终确定1 447.2 m为该井的出水点位置,通过工艺封堵措施后,该井含水率、动液面下降,恢复正常生产产能,措施后生产数据如图2措施后部分所示。 用相同技术思路,开展Z277示范区块的B井和C井的实例应用。B井和C井在停产前日产油量均在1.0 t以上,含水率在40%~60%。高含水后,油井短时产能丢失迅速,通过液量、含盐量、动液面变化情况,判断为套损井高含水所致。B井和C井基本信息见表2,Z277示范区块3井次测试应用效果统计见表3。 表2 Z277区块B井和C井基本信息参数表 表3 套损井出水判识测井技术应用效果表 从以上测试技术可看出,常规测试思路无法满足特殊情况下相关测试要求,且单一测试手段难以精准获取出水位置,需通过多种测试方式相结合,才能达到最终测试目的。三参数(伽马+压力+磁定位)测井和工程测井(MIT+MTT)是关停套损井找漏测试的基础,针对单井井况不一的情况,需具体问题具体分析,采用相适应的测井系列方案设计。 方案设计1:三参数测井+工程测井+井温测井+噪声测井。适用于井筒工具较少、井口压力较大、注水量大等相对困难情况下的井。 方案设计2:三参数测井+工程测井+井温测井。适用于井筒同位素沾污严重、井筒水质较差情况下的井。 方案设计3:三参数测井+工程测井+井温测井+流量测井(同位素测井、涡轮流量测井、氧活化测井这3种流量测井视具体井况选择)。适用于井筒水质较好、在井口压力不大、注水量相对容易的井。 随着测井技术发展,目前也有一些其他的潜在技术(如光纤测井、井下电视测井等)在长停套损井找漏测试中应用,但这类测井技术成本高,建议应用在潜力较大、能挽回高昂测试成本、带来经济效益的井中。 (1)在选井上,选取的目标井应具有回报大于投入的原则,即在充分认识目标井地质、油藏及潜力等基础条件下选取。 (2)对井筒流体压差门槛值达不到测井仪器启动排量下限值时,即井筒流体压差不足的井,需考虑其他组合技术。 (3)套损井存在破损位置,不一定是出水位置,传统工程测井无法确定套损点位置是否为出水点位置。因此,在技术组合系列上,要根据不同井况具体分析,综合确定最终具有结合性与针对性的组合测井方案。 (4)长停套损井出水找漏技术在长庆油田Z277示范区块的成功应用,不仅盘活闲置资源,还有效促进了区块的整体协调开发,为油田带来经济效益,在该区块具有积极推广意义。

3 主要测井技术

4 实例应用

5 结 论