玻璃钢渔船传热系数的研究

2022-06-06朱陈程郑建丽

高 霞,朱陈程,郑建丽,姚 静

(1 中创海洋科技股份有限公司,浙江 舟山 316000;2 中国水产科学研究院渔业机械仪器研究所,上海 200092)

截至 2020 年末,中国渔船总数56.33万艘,其中机动渔船37.48万艘[1]。渔船的总体能耗较大,在国家大力发展节能减排技术的政策背景下,研究渔船的节能技术具有重要的现实意义。玻璃钢渔船由于具有重量轻、强度高、绝热性和电绝缘性好、耐腐蚀强、抗冲击强、减震性能好、使用寿命长、维修保养容易、营运成本低等优点[2],需求逐渐增大。研究玻璃钢渔船的节能减排技术对于玻璃钢渔船的普及和推广有非常重要的意义。其中冷冻系统的能耗是玻璃钢渔船能耗的重要部分,是实现渔船节能减排的重要途径。制冷系统的能耗主要为维持舱室温度所需消耗的能量,包括电动机负荷、舱室渗透热负荷、装载物冷却负荷[3]。计算舱室渗透热负荷时,通过船舶围壁传入室内的热量与围壁的传热系数近似成正比,选取正确的船舶围壁传热系数至关重要。现有玻璃钢渔船的围壁传热系数值因无据可依,通常借用钢质船壳的传热系数0.41 W/m2·K[4]。然而,玻璃钢渔船由于结构形式、材料性能与钢质渔船的差异,导致二者导热系数相差很大,采用钢质船的传热系数来设计玻璃钢渔船制冷系统,会造成船舶围壁绝热层厚度选取过大,制冷装置选型加大,建造成本增加,全船系统能耗增大等弊端。

本研究基于玻璃钢渔船的特殊结构形式,提出一种适应玻璃钢质船围壁的简化数学模型[5],推导出玻璃钢质船围壁传热系数的简化算法。通过采用理论计算方法研究不同尺度的玻璃钢渔船在不同设计温度下,绝热层厚度对传热系数及冷冻负荷影响,提出不同船舶尺度、不同设计温度下玻璃钢渔船的绝热层厚度及传热系数理论推荐值。

1 玻璃钢渔船围壁传热数值的理论计算方法

1.1 玻璃钢渔船围壁结构

玻璃钢渔船根据用途不同可分冰鲜渔船(-2~2℃)、中低温冷冻渔船(-18~-35℃)和超低温冷冻渔船(-55℃)[6]。各鱼舱的冷却温度、舱容和冻结能力应与航行作业区域、渔获种类、船型等相适应。冰鲜渔船一般为近海作业,船长为20~30 m,排水量为70~100 t;冷冻渔船为远海作业,船长为30~40 m,排水量为400~500 t[6]。

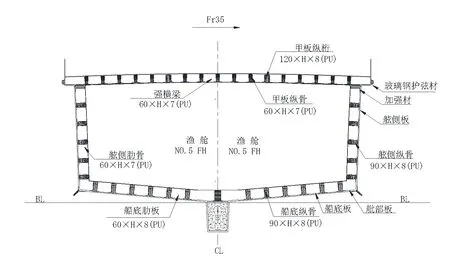

玻璃钢渔船围壁结构的设计,既要满足船体结构强度需求,还应考虑鱼舱绝热层厚度需求,因此玻璃钢渔船的围壁结构不是单一的纵向骨架结构形式,或是横向骨架结构形式[7-8],结构形式见图1。从图1看出玻璃钢渔船围壁结构为纵横骨架混合结构形式,船体的纵向骨架与横向骨架的高度会设计为同一高度,以满足船体结构强度和鱼舱保温两方面的需求,船底、舷侧骨材宽度通常取值为90 mm,甲板骨架宽度通常取值为60 mm,骨材的高度及积层厚度依据结构需求,做相应的设计。

图1 横剖面结构图

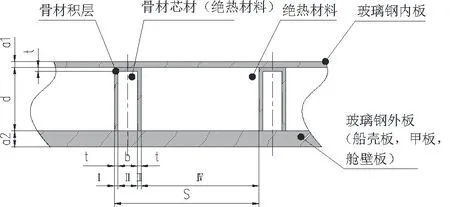

图2 为渔船围壁结构的详细节点图,渔船的围壁结构为纵横骨架支撑的三明治结构,鱼舱外表面为船壳板,中间为纵横骨架及纵横骨架围成的阱,阱内填充的聚氨酯发泡材料,内层为玻璃钢积层。

图2 船体结构

1.2 玻璃钢渔船围壁传热系数的简化数学模型

船舶围壁结构的传热系数可以采用传热学中关于多层壁的传热系数的计算公式来确定[3],即:

(1)

玻璃钢渔船围壁是由船壳板,骨架,内板构成的有骨架穿插的“三明治”结构,这使得绝热结构中热流情况变得复杂,为了确定传热系数的大小,可以通过理论分析用数学模型表达出来,具体结构形式见图3所示。

当绝热结构是由导热系数相差不大的材料组成时,可以按整个结构中相同的区为基础进行计算,然后推及整个机构[5,9-10]。图3为玻璃钢渔船围壁结构简化后绝热结构,该绝热结构是由玻璃钢外板、绝热材料、玻璃钢内板组成,骨材为玻璃钢板包覆绝热材料。按其结构形式可将玻璃钢外板、骨材积层、玻璃钢内板的组合定位Ⅰ区,玻璃钢外板、绝热材料、骨材积层、内板的组合定位Ⅱ区;玻璃钢外板、骨材积层、玻璃钢内板的组合定位Ⅲ区,玻璃钢外板、绝热材料、玻璃钢内板的组合定位Ⅳ区。整个绝热结构由Ⅰ区、Ⅱ区、Ⅲ区和Ⅳ区组成。

图3 玻璃钢渔船绝热结构示意图

取与画面垂直的长度为1 m,相邻的Ⅰ区与Ⅳ区共为Sm,则其面积为Sm2。其余尺寸如图1所示。

第Ⅰ区传热系数为:

(2)

第Ⅱ区传热系数为:

(3)

第Ⅲ区传热系数为:

(4)

第Ⅳ区传热系数为:

(5)

绝热结构的平均传热系数为:

(6)

式中:a1为内板厚度,m;a2为外板厚度,m;t为骨材积层厚度,m;b为型材宽度,m;d为型材高度,m;d+t为保温层高度, m;S为骨材间距,m;λi为保温层传热系数,W/m·K;λm为玻璃钢传热系数,W/m·K;K1为Ⅰ区传热系数,W/m·K;K2为Ⅱ区玻璃钢传热系数,W/m·K;K3为Ⅲ区保温层传热系数,W/m·K;K4为Ⅳ区玻璃钢传热系数,W/m·K;Ks为平均传热系数,W/m2·K。

2 结果与讨论

2.1 鱼舱围壁的传热系数

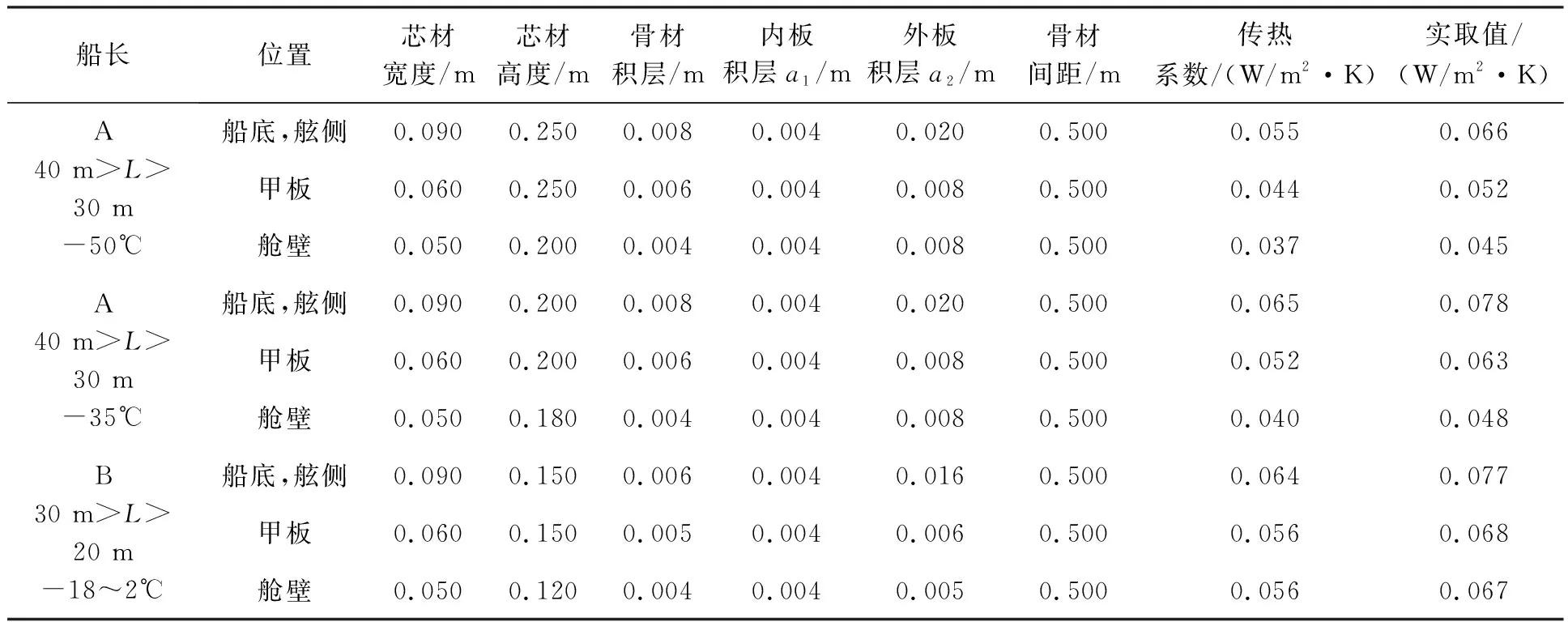

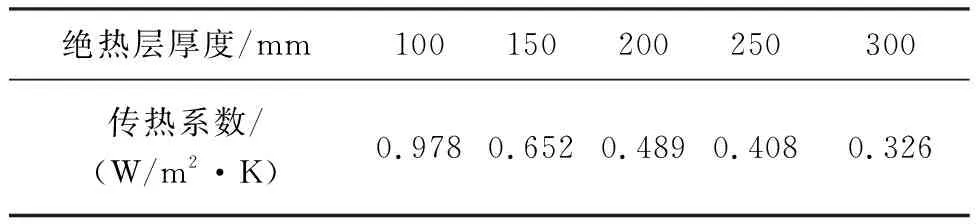

依据中华人民共和国海事局《玻璃纤维增强塑料渔业船舶建造规范(2019)》[11],及现有玻璃钢渔船的骨材特点,表1为计算过程中围壁材料的热物理特性[12-13],表2计算了玻璃钢渔船常用船型的围壁结构及按照公式计算的传热系数,表3为常用钢质船舶计算渗透热的围壁传热系数[6]。

表1 围壁材料物理特性

表2 常用结构的传热系数

表3 钢质船舶计算制冷能力时的渗透热标准

对比表2与表3中相同绝热层厚度玻璃钢质船舶与钢质船舶的传热系数,绝热层厚度为150 mm时,钢质船的传热系数为0.652 W/m2·K,玻璃钢渔船各结构的最大传热系数为0.077 W/m2·K;绝热层厚度为200 mm时,钢质船的传热系数为0.489 W/m2·K,玻璃钢渔船各结构的最大传热系数为0.078 W/m2·K。绝热层厚度为250 mm时,钢质船的传热系数为0.407 5 W/m2·K,玻璃钢渔船各结构的最大传热系数为0.066 W/m2·K;相同绝热层厚度下,钢质船的传热系数约为玻璃钢质船舶的7~8倍。因此现有玻璃钢渔船的冷冻系统若采用钢质船传热系数0.41 W/m2·K设计,各船型选择的绝热层厚度偏大,造成误差很大。

2.2 不同绝热厚度对渔船围壁结构传热系数的影响

图4、图5为不同船长下玻璃钢渔船围壁结构在绝热层厚度为90 mm、120 mm、150 mm、200 mm时的传热系数。

图4 船长为30~40 m玻璃钢渔船在不同绝热厚度下的传热系数

图5 船长20~30 m玻璃钢渔船在不同绝热厚度下的传热系数

从图4、图5可以看出,玻璃钢渔船传热系数很小,总体不大于0.15 W/m2·K,且与绝热厚度基本成反比关系。绝热厚度小于120 mm时,传热系数受绝热层厚度影响明显,绝热层厚度每减少30 mm,传热系数增幅值高于0.025 W/m2.K; 绝热厚度大于120 mm时,传热系数不大于0.1 W/m2·K,传热系数受绝热层厚度影响可以忽略不计,绝热层厚度每减少50 mm,传热系数增幅值约0.015 W/m2·K。

此外,对比图4,图5船壳板、甲板、舱壁随绝热厚度传热系数的增长幅度可知,当绝热层厚度小于120 mm时,舱壁的传热系数增幅大于甲板及船壳板的;当绝热层厚度大于120 mm时,相同船舶尺度下,各结构的传热系数增幅变化不大。由此可以得出,船体结构尺度越小,玻璃钢渔船传热系数受绝热层厚度的影响越大。

2.3 不同尺度的玻璃钢渔船冷冻设备的选型与传热系数的关系

2.3.1 船长为30~40 m的玻璃钢渔船在不同绝热厚度下制冷设备的选型

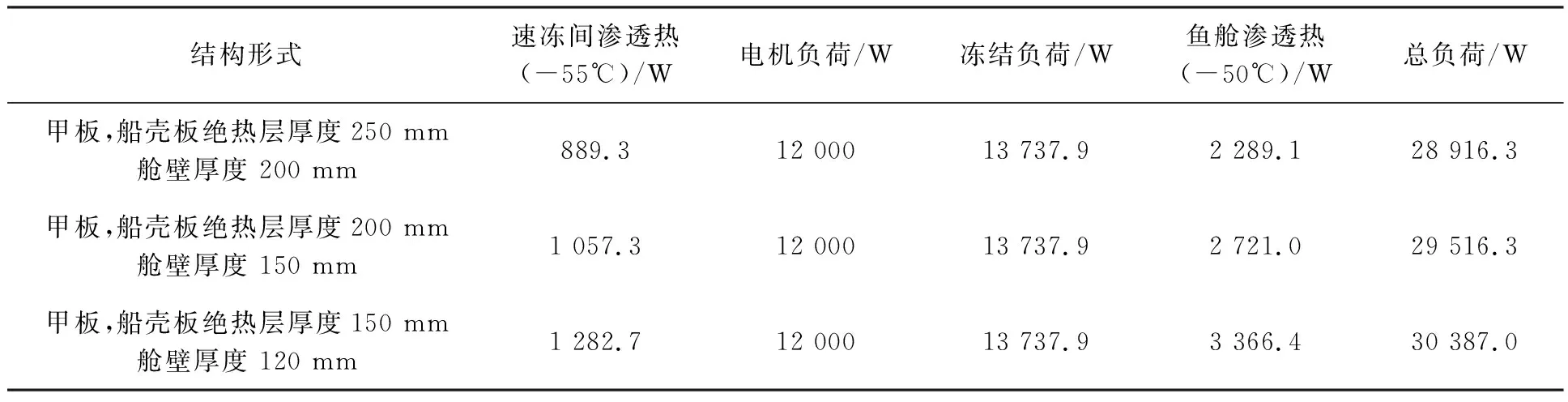

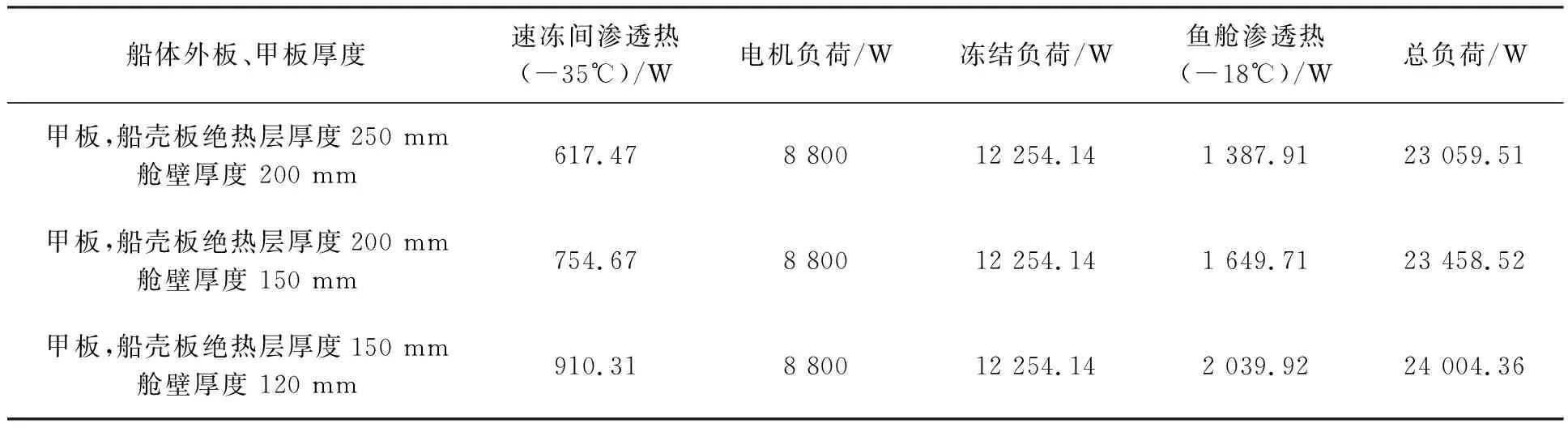

船长30~40 m的玻璃钢渔船一般为远洋渔船,舱室温度设计为-55℃的超低温渔船及-35℃的中低温渔船[6,14-15]。按《玻璃纤维增强塑料渔业船舶建造规范(2019)》[11]计算该尺度船型,最小结构要求高度为150 mm。本研究以某船厂建造的39 m船型为研究对象,分别列出了在不同设计温度下计算出不同绝热厚度下的系统制冷负荷[16-18],见表4、表5。

表4 超低温渔船在不同绝热层厚度下的制冷负荷

表5 中低温渔船在不同绝热层厚度下的制冷负荷

从表4及表5可以看出,超低温渔船在绝热厚度为250 mm时的制冷系统总负荷为28.9 kW,绝热层厚度为150 mm,制冷负荷为 30.39 kW,两者仅差1.5 kW。中低温渔船在绝热厚度为250 mm时的制冷系统总负荷为24 kW,绝热层厚度为150 mm,制冷负荷为 23.1 kW,系统总负荷仅减少了0.9 kW。绝热厚度对系统总负荷的影响很小。分析其原因,主要是由于玻璃钢渔船结构热负荷在超低温渔船及中低温渔船中的占比很小,表4、表5中,结构热负荷在总负荷中的占比不超过15%,相较于钢质船中结构热负荷在制冷总负荷30%[19]的比例相差很大。

以制冷剂为R404A的超低温渔船为例,工况为(-60℃/35℃)时,市场现有可选择的超低温制冷压缩机为:大冷压缩机[20]CS812.5CDW,单机制冷量为31.4 kW;长谷川HVU-VZL288FM,单机制冷量为45.34 kW。绝热层厚度150 mm与绝热层250 mm的1.5 kW的制冷负荷差值,对于系统制冷压缩机、储液器、冷凝器的选型影响相差不大。

对于船长30~40 m的玻璃钢渔船,围壁结构的厚度对制冷设备选型影响较小,绝热层厚度可依据船体结构计算的实际骨材高度取值。船长30~35 m的玻璃钢渔船绝热层推荐厚度取值为150 mm,传热系数取值0.1 W/m2·K;船长35~40 m的玻璃钢渔船绝热层推荐厚度取值为180 mm,传热系数取值0.1 W/m2·K。

2.3.2 船长为20~30 m的玻璃钢渔船在不同绝热厚度下制冷设备的选型

按照玻璃钢渔船的常用船型需求,船长20~30 m的玻璃钢渔船多为近海冰鲜渔船,舱室温度设计为-1~1℃,鱼舱内渔获物的冷却负荷由冰融化潜热提供。按《玻璃纤维增强塑料渔业船舶建造规范(2019)》计算该船最小结构要求高度为90 mm。本研究以某船厂建造的23 m渔船为研究对象,表6列出了该船不同绝热厚度下的系统制冷负荷。

表6 冰鲜渔船在不同绝热层厚度下的制冷负荷

从表6 可以看出,绝热层厚度90 mm时,制冷系统的总负荷为2.123 kW,相比于绝热层厚度为150 mm时的制冷系统总负荷1.37 kW,增加了约50%。依据制冷负荷选择压缩机时,在工况为(-18℃/35℃)时,采用R404a制冷剂,A情况下的渔船制冷系统选用比泽尔压缩机[21]2JES-07Y-40S;B情况下压缩机应选2HES-1Y-40S;C情况下压缩机选用2GES-2Y-40S。由此可知,对于冰鲜渔船而言,绝热层厚度越小,所需压缩机冷冻负荷越大。因此对于冰鲜船而言,渔船绝热层厚度的确定需要衡量冷冻负荷和造船成本,从而确定出合理的绝热层厚度。

按照图2所示绝热层结构,绝热层厚度增加,引起的生产成本主要为骨材及绝热材料的材料成本及生产成本。忽略生产成本,参考文献[22-24],20~30 m玻璃钢渔船的横向骨架及纵向骨架间距设为500 mm,骨材积层厚度为6 mm,船舶的宽长比取值0.21,深长比取值0.08。则绝热层厚度每增加1 mm,材料成本的增加值Q推导公式如下。

Q骨材=V1×ρ1×m=0.5L2

(1)

式中:V1为骨材增加体积, m3;V1=V船底+V舷侧+V甲板=13.92×10-6L2;ρ1为骨材玻璃钢密度,取2.1×103kg/m3;m为玻璃钢成本,取17元/kg;L为船长,m;Q骨材为绝热厚度每增加1 mm,骨材玻璃钢材料增加成本,元/mm。

Q泡沫=V2×n=0.84L2

(2)

式中:V2为骨材增加体积,m3;V1=V船底+V舷侧+V甲板=0.58× 10-3L2;n为泡沫成本,取1 450元/m3,Q泡沫为绝热厚度每增加1 mm,骨材芯材及泡沫填充增加成本,元/mm。

Q=Q骨材+Q泡沫=1.34L2

(3)

式中:Q为绝热厚度每增加1 mm,生产增加成本,元/mm。

根据上述推导,船长为20~30 m的玻璃钢渔船的材料成本与船长成二次函数关系,绝热厚度每增加30 mm,生产成本增加为16 080~ 36 180元;而制冷成本减少约为1 000元[20]。对于船长为20~30 m冰鲜渔船而言,绝热层厚度对生产成本的影响远大于制冷成本,绝热层厚度可依据船体结构计算的实际骨材高度要求取值,围壁结构的传热系数按照绝热层厚度对应传热系数取值。船长20~25 m的玻璃钢渔船绝热层推荐厚度取值为90 mm,传热系数取值0.15 W/m2·K;船长25~30 m的玻璃钢渔船绝热层推荐厚度取值为120 mm,传热系数取值0.15 W/m2·K。

3 实船验证

为验证文中公式推导的绝热厚度及传热系数推荐值可靠性,研究过程中根据上述计算结果,进行了实船验证。因目前国内现造的玻璃钢远洋渔船为35 m以上,近海渔船多为25 m以上[22-26]。因此本研究选取船长为39 m超低温渔船隆兴801及27.6 m的冰鲜渔船TEMANIM01作为研究对象。设计过程中,鱼舱的绝热层厚度及设计传热系数按照上文推荐的35~40 m玻璃钢渔船推荐绝热厚度为180 mm,传热系数取值为0.1 W/m2·K;25~30 m玻璃钢渔船推荐绝热厚度为120 mm,传热系数取值为0.15 W/m2·K进行取值。为验证该绝热层厚度及传热系数取值是否合理,对实船进行了空仓降温试验及绝热效应试验[27-30]。

空舱降温试验是检验结构传热系数、制冷装置制冷量及冷藏舱隔热结构是否合理的实践检验方法,试验在空舱状态下进行,开动全部的制冷压缩机组,使所有冷藏鱼舱/冻结舱内温度从大气温度冷却至比设计温度低1.5℃后,至少再继续运转4 h,按标准《鱼舱制冷系统效用试验技术要求》中的规定,-50℃超低温鱼舱降温所需时间应不大于36 h,-18℃普冷鱼舱降温所需时间应不大于24 h[27]。从表7可以看出,隆兴801及TEMANIM01两船的传热系数及制冷量选取合理,满足规范要求。

表7 实船鱼舱降温试验

绝热效应试验是在鱼货舱内温度到达设计要求的最低温度时,停止制冷压缩机组的运转,在密闭状态下保温6 h,记录鱼货舱及冷库温度和大气温度,并计算温度回升值与回升率,以此评价冷藏舱保温性能[25]。本研究依照《鱼舱制冷系统效用试验技术要求》对实船进行了绝热效应实验,实船的温度回升值记录见表8。从表8可以看出,隆兴801及TEMANIM01两船温度回升值均低于标准要求值,两船的绝热厚度选取合理,满足规范要求。

表8 实船鱼舱回温试验

综上所述,利用本研究提出的理论推荐值来设计玻璃钢渔船的制冷系统,制冷设备选型合理,舱室绝热性能良好,可以作为生产实践设计依据。

4 结论

本研究通过玻璃钢质船体结构传热理论分析,研究不同船长,不同设计温度,不同绝热层厚度的玻璃钢渔船的传热系数及热负荷,总结出玻璃钢渔船的绝热层厚度及传热系数推荐值。船长30~35 m的玻璃钢渔船绝热层推荐厚度取值为150 mm,传热系数取值0.1 W/m2·K;船长35~40 m的玻璃钢渔船绝热层推荐厚度取值为180 mm,传热系数取值0.1 W/m2·K。船长20~25 m的玻璃钢渔船绝热层推荐厚度取值为90 mm,传热系数取值0.15 W/m2·K;船长25~30 m的玻璃钢渔船绝热层推荐厚度取值为120 mm,传热系数取值0.15 W/m2·K。该理论推荐值为今后玻璃钢渔船舱室绝热层厚度设计,船体结构设计均提供了可靠的理论依据。但是由于该理论推荐值是基于数学分析模型计算的,计算过程中,假定热流仅通过各个划分的区沿同一方向运动,各区之间假设为绝热,该种假设忽略了热流的实际运动。因此所推荐的绝热层厚度及传热系数推荐值仅适应于生产实践快速计算。

□